Каковы наиболее распространенные дефекты лазерной маркировки?

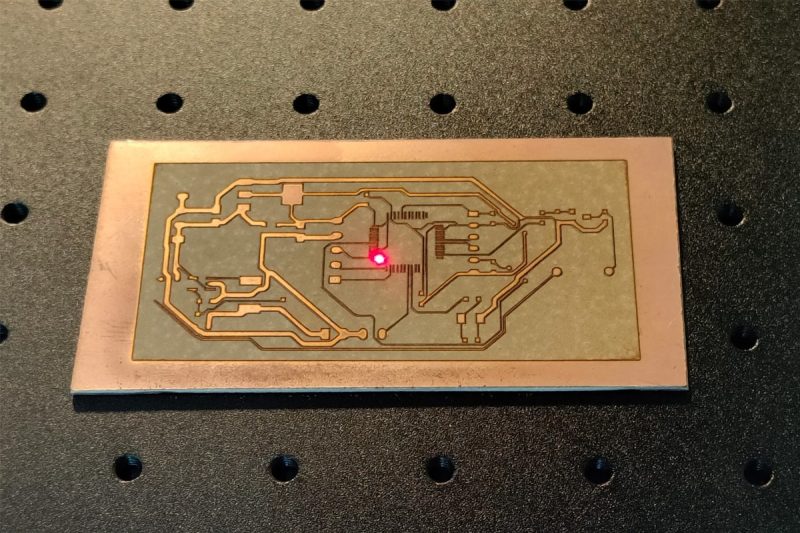

Лазерная маркировка — это технология, которая использует лазерные лучи высокой плотности энергии для выполнения бесконтактной обработки на поверхности материалов. Благодаря сфокусированному лазерному лучу поверхность материала быстро нагревается или испаряется, образуя постоянную маркировку. Этот метод маркировки известен своей высокой точностью, гибкостью и универсальностью применения, с возможностью обработки широкого спектра материалов, включая металлы, пластик, керамику и стекло. По сравнению с традиционными маркировочными машинами, машины для лазерной маркировки не требуют расходных материалов, а эффект маркировки более точный и стабильный.

Оглавление

Обзор системы лазерной маркировки

Ядро технологии лазерной маркировки заключается в различных типах лазерных генераторов, а соответствующая лазерная система выбирается в соответствии со свойствами материала и требованиями к обработке. Распространенные типы лазеров включают волоконные лазеры и лазеры CO2, которые имеют существенные различия в областях применения и производительности.

Основные различия между волоконным лазером и CO2-лазером

Волоконный лазер

- Тип лазера: Генератор волоконного лазера возбуждает лазер через оптоволокно, обеспечивая высокое качество луча и высокую эффективность преобразования энергии.

- Длина волны: Длина волны волоконного лазера обычно составляет 1,06 мкм, что подходит для обработки металлов и некоторых твердых материалов.

Преимущества

- Высокая эффективность преобразования энергии и низкие потери энергии.

- Лазерный луч имеет хорошее качество и сильный фокусирующий эффект, что подходит для точной обработки.

- Подходит для маркировки и резки металлических материалов (таких как нержавеющая сталь, алюминий, медь и т. д.), а также некоторых видов пластика и керамики.

СО2-лазер

- Тип лазера: Генератор CO2-лазера использует для возбуждения лазера углекислый газ с большей длиной волны, обычно 10,6 мкм.

- Длина волны: По сравнению с волоконным лазером, CO2-лазер имеет большую длину волны и подходит для обработки неметаллических материалов.

Преимущества

- Он может обеспечивать сильную абсорбцию органических материалов и подходит для обработки неметаллических материалов.

- Система является относительно зрелой и широко используется в различных производственных средах.

Волоконный лазер и CO2-лазер имеют свои преимущества в лазерной маркировке. Волоконный лазер подходит для металла и высокоточной маркировки, в то время как CO2-лазер имеет преимущества в неметаллических материалах и крупномасштабной обработке. Выбор правильной лазерной системы в соответствии с требованиями к обработке и типом материала может повысить эффективность производства и качество продукции.

Распространенные материалы для лазерной маркировки

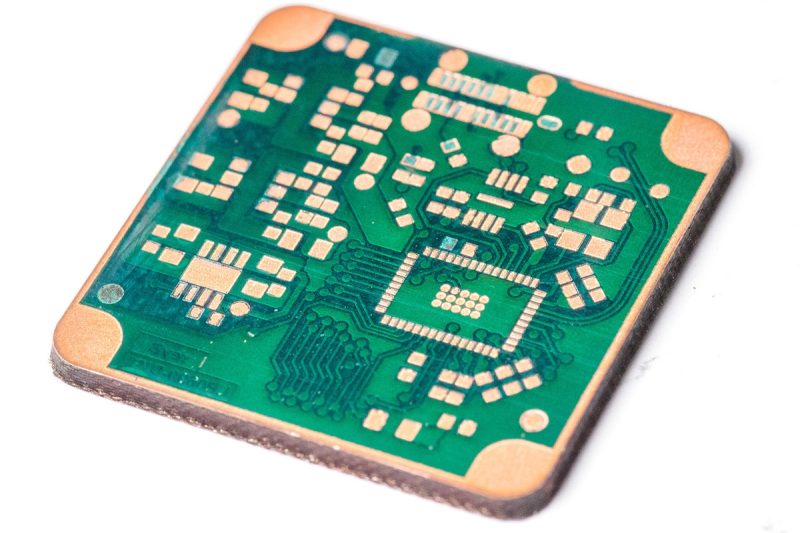

Распространенные материалы для лазерной маркировки включают металлы, пластики, керамику, стекло и композитные материалы. Понимание характеристик каждого материала и соответствующей лазерной технологии может не только помочь улучшить качество маркировки, но и оптимизировать эффективность производства.

Характеристики лазерной маркировки металлических материалов

Лазерная маркировка широко применяется на металлических материалах, особенно на таких распространенных металлических материалах, как нержавеющая сталь, алюминий, медь, титан и т. д., и позволяет добиться точной и долговечной маркировки.

Эффект лазерной маркировки пластиковых материалов

Применение лазерной маркировки на пластике является относительно сложным. Из-за больших различий в термической реактивности и поглощении различных пластиковых материалов, эффект маркировки также будет различным. Распространенные пластиковые материалы включают поликарбонат (ПК), полиоксиметилен (ПОМ), акриловую кислоту (ПММА) и т. д.

Керамика и стекло

Керамика и стекло — хрупкие материалы, требующие особого внимания, чтобы избежать поломки материала во время лазерной маркировки. Хотя эти материалы имеют низкое поглощение лазерного излучения, можно добиться очень высококачественной маркировки, точно контролируя мощность, частоту и ширину импульса лазера.

Композитные материалы: особые требования к сложным материалам

Композитные материалы изготавливаются из двух или более различных материалов и обычно используются в высокотехнологичных производственных отраслях, таких как аэрокосмическая, автомобильная, строительная и т. д. Лазерная маркировка композитных материалов требует точной настройки параметров лазера в соответствии с характеристиками каждого материала, чтобы избежать неравномерной маркировки, вызванной тепловым расширением или химическими реакциями различных материалов.

Применение технологии лазерной маркировки на различных материалах обширно и сложно. Понимание характеристик маркировки и требований каждого материала имеет решающее значение для выбора подходящей лазерной системы. Оптимизируя параметры лазера и выбирая подходящий тип лазера, можно добиться более эффективных, точных и долговечных эффектов маркировки, чтобы соответствовать требованиям к качеству и точности маркировки в различных отраслях промышленности.

Обзор дефектов лазерной маркировки

Дефекты лазерной маркировки в основном возникают из-за проблем с оборудованием, неправильной настройки параметров и недостаточного выбора и подготовки материала. Проблемы с оборудованием, такие как нестабильная мощность лазера и несоосный режим луча, могут повлиять на качество маркировки. Регулярная калибровка оборудования, очистка оптических компонентов и замена изношенных деталей могут предотвратить эти проблемы. Неправильные настройки параметров, такие как слишком высокая мощность или слишком низкая скорость, могут привести к неравномерной маркировке. Параметры необходимо оптимизировать в соответствии с требованиями к материалу и процессу. Скорость поглощения и состояние поверхности материала также влияют на эффект маркировки. Выбор материалов, совместимых с длиной волны лазера, и обеспечение чистоты поверхности могут предотвратить дефекты.

Распространенные дефекты лазерной маркировки и их решения

Технология лазерной маркировки широко используется во многих отраслях промышленности благодаря своей высокой точности и эффективности. Однако в реальной эксплуатации могут возникать некоторые распространенные дефекты маркировки из-за влияния оборудования, настроек параметров, подготовки материала и т. д. Эти дефекты не только влияют на эффект маркировки, но и могут негативно сказаться на качестве продукции и удовлетворенности клиентов. Понимание основных причин этих дефектов и применение соответствующих решений может значительно улучшить качество маркировки.

Следы ожогов

Описание дефекта: Следы ожогов обычно появляются при высокой мощности или неправильной фокусировке, особенно на металлах, пластике и некоторых керамических материалах. Эти следы обычно появляются в виде обугленных поверхностей или перегретых участков, которые не только влияют на внешний вид, но и могут повлиять на структуру материала.

Причина

- Мощность лазера слишком высока, что приводит к перегреву поверхности материала.

- Неправильная настройка фокуса приводит к тому, что лазерный луч становится слишком концентрированным или рассеянным, что приводит к чрезмерному накоплению тепла в определенной точке.

Решение

- Отрегулируйте мощность и скорость: уменьшите мощность лазера или увеличьте скорость сканирования, чтобы уменьшить накопление тепла.

- Отрегулируйте фокус: Убедитесь, что фокус лазера находится на поверхности материала, и избегайте чрезмерной фокусировки. Использование соответствующей настройки фокуса для материала может предотвратить перегрев.

Неполная оценка

Описание дефекта: Неполная маркировка обычно вызвана неточным выравниванием луча или неправильной настройкой скорости лазерного сканирования. Это приведет к тому, что маркировка будет выглядеть неровной или частично отсутствующей, что повлияет на целостность и читаемость маркировки.

Причина

- Луч не выровнен правильно, в результате чего лазер не может точно осветить нужное место.

- Скорость лазерного сканирования слишком высокая или слишком низкая, что приводит к неполной или неровной маркировке.

Решение

- Откалибруйте выравнивание луча: регулярно проверяйте и калибруйте выравнивание лазерного генератора, чтобы гарантировать, что лазерный луч точно сфокусирован на области маркировки.

- Отрегулируйте скорость сканирования: в соответствии с требованиями к материалу и маркировке отрегулируйте скорость сканирования лазера соответствующим образом, чтобы избежать слишком высокой или слишком низкой скорости, влияющей на результат маркировки.

- Оптимизируйте путь процесса: при маркировке сложной графики или текста выбирайте соответствующий путь планирования, чтобы гарантировать, что каждая область будет полностью покрыта.

Изменение цвета и плохой контраст

Описание дефекта: Изменение цвета и слабый контраст являются распространенными проблемами при лазерной маркировке, особенно на пластиковых или покрытых металлических поверхностях. Эти дефекты делают маркировку нечеткой и даже трудно идентифицируемой.

Причина

- Загрязнения или масло на поверхности материала влияют на отражение лазера, что приводит к размытию или изменению цвета маркировки.

- Неправильные настройки параметров лазера (например, слишком низкая мощность или слишком высокая скорость) приводят к недостаточной контрастности метки, что затрудняет ее идентификацию.

Решение

- Очистка поверхности материала: Перед маркировкой убедитесь, что поверхность материала свободна от масла, пыли и других загрязнений, чтобы лазерный луч мог эффективно воздействовать на поверхность материала.

- Оптимизируйте параметры лазера: отрегулируйте мощность лазера, скорость сканирования, фокусное расстояние и другие параметры в соответствии со свойствами материала, чтобы обеспечить контрастность и четкость маркировки.

- Используйте покрытия или усилители: для некоторых пластиковых материалов можно использовать специальные покрытия для лазерной маркировки, чтобы улучшить контрастность и эффекты маркировки.

Поверхностные повреждения и зоны термического воздействия

Описание дефекта: При обработке термочувствительных материалов (таких как пластик, дерево и т. д.) чрезмерное лазерное тепло может привести к повреждению поверхности или образованию зон термического воздействия (ЗТВ). Такие дефекты обычно проявляются в виде подгорания, изменения цвета или деформации.

Причина

- Мощность лазера слишком высокая или скорость сканирования слишком низкая, что приводит к чрезмерному нагреву.

- Термочувствительные материалы при нагревании претерпевают физические или химические изменения.

Решение

- Отрегулируйте мощность лазера и скорость сканирования: используйте меньшую мощность и большую скорость, чтобы уменьшить накопление тепла и избежать перегрева термочувствительных материалов.

- Выберите правильный материал: При выборе материалов отдавайте предпочтение тем, которые обладают хорошей термостойкостью и подходят для лазерной маркировки, или используйте предварительно обработанные материалы.

- Система управления нагревом: используйте систему воздушного потока или охлаждения для управления теплом, выделяемым во время лазерной маркировки, и уменьшения расширения зоны термического воздействия.

Появление ореолов, теней и несоответствие глубины маркировки

Описание дефекта: Призраки и затенение обычно вызваны расхождением лазерного луча или ошибками в оптической системе оборудования. Непостоянная глубина маркировки может также быть вызвана изменениями фокусного расстояния лазерного генератора, расхождением луча или неравномерным выходом энергии.

Причина

- Расхождение или нестабильность лазерного луча, приводящая к появлению ореолов или затенения метки.

- Оптическая система лазерного генератора не откалибрована должным образом, что приводит к несфокусированному лазерному лучу, что влияет на однородность маркировки.

- Неравномерная выходная энергия лазера, что приводит к неравномерной глубине маркировки.

Решение

- Регулярно калибруйте лазерный генератор: убедитесь, что оптическая система и фокусное расстояние лазерного генератора регулярно проверяются и калибруются, чтобы избежать нестабильности луча.

- Отрегулируйте настройки оптической системы: отрегулируйте фокусное расстояние и выходную энергию лазера в соответствии с характеристиками материала и требованиями маркировки.

- Используйте высокоточный лазерный генератор: выбирайте лазерный генератор с высокой стабильностью и точностью, чтобы гарантировать глубину маркировки и четкость рисунка.

Понимая распространенные дефекты лазерной маркировки и их причины, мы можем принять целенаправленные меры для оптимизации процесса маркировки и улучшения качества маркировки. Регулярный осмотр и настройка лазерного оборудования, оптимизация настроек параметров, выбор соответствующих материалов и методов подготовки поверхности являются ключом к обеспечению качества маркировки. Благодаря точной настройке и контролю можно минимизировать дефекты, повысить эффективность производства и обеспечить удовлетворенность клиентов.

Профилактические меры и предложения по оптимизации

Оптимизация параметров

Настройки питания

- Слишком высокая мощность может привести к перегреву материала, что может привести к таким дефектам, как ожоги или деформация.

- Слишком низкая мощность может привести к нечеткой маркировке или даже к отсутствию эффективной маркировки.

Настройки скорости

- Слишком низкая скорость приведет к расширению зоны термического воздействия, что увеличит риск термического повреждения.

- Слишком высокая скорость может привести к неполной маркировке или неровной поверхности.

Регулировка фокуса

- Точная настройка фокусного расстояния обеспечивает фокусировку лазерного луча, избегая его чрезмерного рассеивания или фокусировки, тем самым улучшая четкость и однородность маркировки.

Предложения по оптимизации

- Регулярно регулируйте мощность и скорость, чтобы установить оптимальные параметры в соответствии с различными материалами и сценариями применения.

- Используйте многочисленные испытания и экспериментальные данные, чтобы найти наилучшее сочетание мощности и скорости лазера для обеспечения стабильной и точной маркировки.

Подготовка материала

Очистка поверхности

- Перед маркировкой поверхность материала должна быть полностью очищена от масла, пыли и других загрязнений, которые могут повлиять на точность действия лазерного луча.

- Используйте соответствующие методы очистки, такие как химическая очистка, чистка щеткой или продувка, чтобы убедиться, что на поверхности нет никаких препятствий.

Совместимость материалов

- Различные материалы имеют разную скорость поглощения лазерного излучения, поэтому убедитесь, что вы выбрали материал, совместимый с длиной волны лазера. Высокоотражающие материалы, такие как алюминий и медь, требуют особого внимания к настройкам мощности и фокусировки.

- Будьте особенно осторожны с хрупкими материалами (такими как керамика и стекло), так как чрезмерная мощность лазера может привести к появлению трещин или повреждению.

Предложения по оптимизации

- Перед началом маркировки проведите испытание материала, чтобы убедиться, что материал выдержит энергию лазера, и избежать дефектов из-за несовместимости материалов.

- Используйте материалы с хорошей совместимостью с лазером и избегайте материалов со сложной или нестабильной поверхностью.

Обслуживание оборудования

Регулярная калибровка

- Оптическая система лазерного оборудования должна регулярно калиброваться для обеспечения точности и постоянства луча. Особенно в таких областях, как фокусное расстояние, коллимация луча и выходная мощность, регулярная калибровка может значительно сократить ошибки.

- Используйте профессиональное оборудование и инструменты для калибровки, чтобы избежать неполных или размытых отметок, вызванных отклонением луча.

Проверка и очистка компонентов

- Оптические компоненты, такие как линзы лазера, отражатели и фокусирующие линзы, необходимо содержать в чистоте, чтобы пыль и загрязнения не влияли на передачу лазерного луча и эффективность маркировки.

- Регулярно проверяйте рабочее состояние лазерного оборудования, чтобы убедиться в отсутствии механического износа или других неисправностей.

Регулярная калибровка

- Проводите комплексную проверку лазерного оборудования каждый месяц или квартал, чтобы убедиться, что все части оборудования находятся в оптимальном рабочем состоянии.

- Во время использования оборудования содержите его в чистоте и регулярно чистите оптические компоненты.

Обучение операторов

Улучшение навыков

- Операторы должны иметь прочные знания в области лазерной маркировки, понимать принцип работы лазеров, свойства материалов и решения различных распространенных проблем.

- Благодаря имитационному обучению или реальной эксплуатации операторы могут улучшить свои возможности диагностики неисправностей, что позволит им быстро реагировать на проблемы в производстве.

Операционная стандартизация

- Установите четкие рабочие процедуры и стандартные рабочие процедуры (СОП), чтобы помочь операторам соблюдать последовательность и стандартизацию в своей работе.

- Операторам следует регулярно просматривать руководство по эксплуатации и постоянно изучать принципы работы оборудования.

Предложения по оптимизации

- Регулярно организуются курсы обучения и повышения квалификации, позволяющие операторам овладеть новейшими технологиями лазерной маркировки и навыками эксплуатации.

- Внедрение системы сертификации квалификации операторов, гарантирующей, что каждый оператор пройдет строгую оценку навыков.

Экологический контроль

Контроль температуры и влажности

- Слишком высокая или слишком низкая температура окружающей среды повлияет на стабильность лазера и, следовательно, на эффект маркировки. Чрезмерная влажность может привести к выходу оборудования из строя или повреждению поверхности материала.

- В студии лазерной маркировки необходимо поддерживать стабильную температуру и влажность, чтобы гарантировать идеальное рабочее состояние лазерного генератора и материала.

Соблюдайте чистоту

- Рабочую среду следует содержать в чистоте и порядке, чтобы предотвратить попадание пыли, масла или мусора в оборудование. Регулярно проводите уборку в мастерской, особенно в зоне расположения оптических компонентов, чтобы убедиться в отсутствии загрязняющих веществ, влияющих на качество маркировки.

Предложения по оптимизации

- Установите в мастерской систему контроля температуры и влажности, регулярно проверяйте условия окружающей среды и поддерживайте температуру и влажность в рекомендуемом диапазоне.

- Поддерживайте в мастерской свежий воздух, регулярно очищайте и поддерживайте порядок на рабочем месте, чтобы избежать скопления пыли.

На качество лазерной маркировки влияет множество факторов. Оптимизация параметров, точная подготовка материалов, регулярное техническое обслуживание оборудования, обучение операторов и строгий контроль окружающей среды позволяют сократить количество дефектов, повысить эффективность производства и удовлетворенность клиентов. Эти меры оптимизации могут обеспечить высокую точность и долгосрочную стабильность процесса маркировки, помогая компаниям выделиться среди конкурентов.

Подведем итог

Технология лазерной маркировки играет важную роль в современном производстве, но при реальном применении часто встречаются некоторые дефекты, такие как следы ожогов, неполная маркировка и повреждение поверхности. Эти проблемы можно эффективно уменьшить путем оптимизации выбора лазерного оборудования, регулировки настроек параметров, регулярного технического обслуживания и профессиональной подготовки операторов. Разумный выбор оборудования и точная настройка параметров могут не только избежать распространенных дефектов, но и улучшить качество маркировки, гарантировать, что внешний вид и логотип каждого продукта будут четкими и единообразными, и, таким образом, повысить имидж бренда и конкурентоспособность на рынке.

Благодаря этим мерам оптимизации можно не только улучшить качество лазерной маркировки, улучшить внешний вид продукции, но и эффективно повысить удовлетворенность клиентов. Высококачественная лазерная маркировка не только делает продукцию более привлекательной, но и укрепляет лояльность клиентов к бренду, тем самым помогая предприятиям выделиться в жесткой рыночной конкуренции и завоевать больше клиентов и долю рынка.

Получить лазерные решения

Если вы ищете эффективные лазерные решения, Актек Лазер предоставляет профессиональные консультации по лазерным технологиям и индивидуальные услуги для удовлетворения ваших уникальных потребностей. Будь то выбор оборудования, оптимизация параметров или рекомендации по конкретным случаям применения, наша команда экспертов может предоставить вам углубленное руководство, чтобы помочь вам достичь наилучших результатов обработки.

Свяжитесь с нами сегодня, чтобы узнать больше о лазерной маркировке, лазерной сварке и других лазерных приложениях. Благодаря нашим консультационным услугам вы получите персонализированные решения, которые позволят вашему бизнесу оставаться конкурентоспособным в применении лазерных технологий.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения