Каковы три основных типа лазерной резки?

Лазерная резка стала неотъемлемой частью современного производства благодаря своей точности, эффективности и универсальности. Как технология, которая использует концентрированные мощные лазерные лучи для резки или гравировки материалов, она изменила подход отраслей к изготовлению. Три основных типа лазерной резки — резка плавлением, газовая резка и сублимационная резка — каждый из них имеет свои преимущества и подходит для различных материалов и областей применения. Резка плавлением отличается тем, что позволяет получать чистые, свободные от оксидов края с использованием инертных газов, что делает ее идеальной для таких металлов, как нержавеющая сталь и алюминий. Газовая резка, использующая кислород для создания экзотермической реакции, эффективно обрабатывает более толстые секции из углеродистой стали. Между тем, сублимационная резка, при которой материал испаряется, обеспечивает исключительную точность для сложных конструкций из тонких материалов и неметаллов. Понимая эти три процесса резки, производители могут оптимизировать свои производственные стратегии, гарантируя первоклассные результаты по качеству и эффективности в различных областях применения.

Оглавление

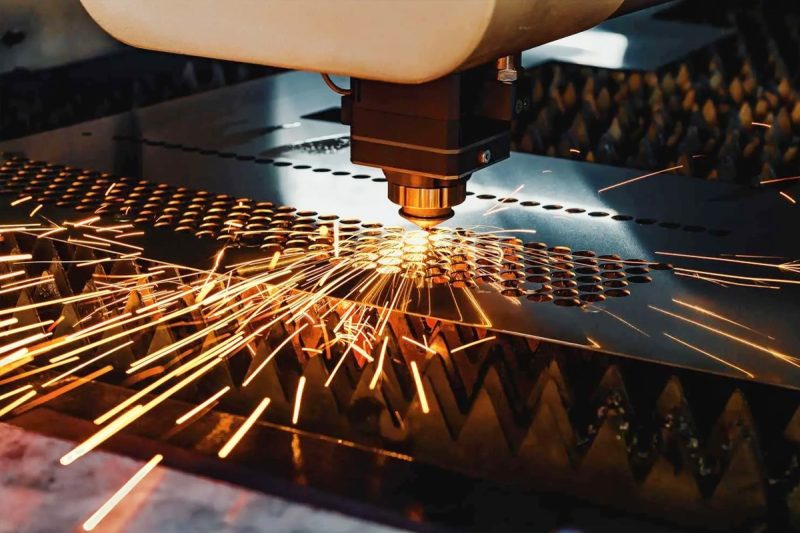

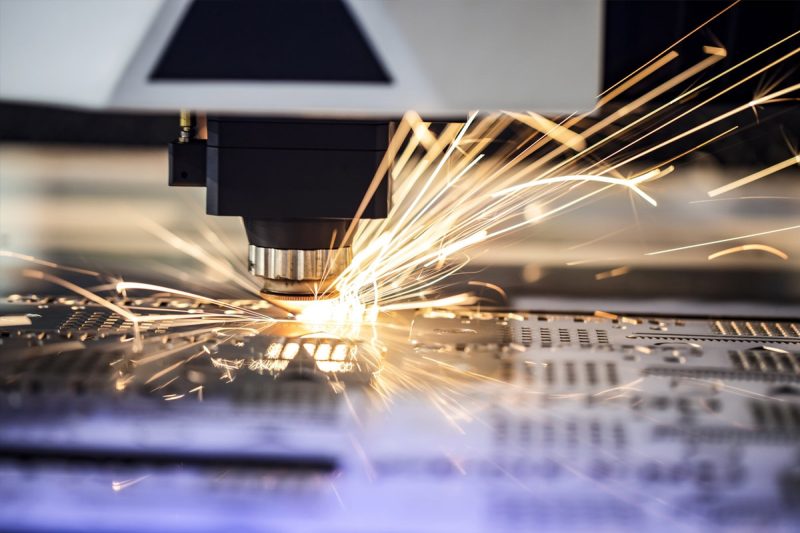

Обзор лазерной резки

Лазерная резка произвела революцию в производстве, предлагая точный, эффективный и универсальный метод обработки материалов в различных отраслях промышленности. Она включает в себя использование мощного лазерного луча, сфокусированного через оптику и управляемого системами ЧПУ (числовое программное управление) для резки, гравировки или формовки материалов.

Как работает лазерная резка

Лазерная резка — это термический бесконтактный процесс, который использует сфокусированный лазерный луч для плавления, сжигания или испарения материала, что приводит к чистому и точному краю реза. Вот пошаговое описание процесса:

- Источник лазера: лазерный луч генерируется путем стимуляции лазерной среды, обычно CO2, волокна или YAG, в герметичной камере.

- Доставка луча: лазерный луч направляется через зеркала или волоконную оптику и фокусируется на материале с помощью линзы, в результате чего образуется высококонцентрированный источник тепла.

- Фокусирующая и режущая головка: лазерный луч направляется через режущую головку, которая также содержит сопло, испускающее вспомогательный газ (инертный или реактивный), способствующий резке и удалению материала.

- Управление с помощью ЧПУ: движение лазерной головки и материала контролируется системой ЧПУ, которая точно направляет траекторию лазера в соответствии с запрограммированной конструкцией.

- Процесс резки: сфокусированный луч взаимодействует с материалом, расплавляя, сжигая или испаряя его, в то время как вспомогательный газ выдувает мусор и расплавленный материал из зоны резки.

Преимущества лазерной резки

- Высокая точность и достоверность: лазерная резка позволяет вырезать сложные формы с жесткими допусками, что снижает необходимость вторичной обработки.

- Универсальность: может резать широкий спектр материалов, включая металлы, пластмассы, древесина, керамика и многое другое, что делает его легко адаптируемым к различным отраслям промышленности.

- Минимальные отходы материала: узкий лазерный пропил (ширина реза) обеспечивает минимальные отходы материала, оптимизируя выход продукции и снижая затраты.

- Чистый срез и сокращение объема финишной обработки: лазерная резка обеспечивает чистые края с минимальным количеством заусенцев, что часто исключает или сокращает необходимость в последующей обработке.

- Высокоскоростная обработка: по сравнению с традиционными методами лазерная резка позволяет выполнять задачи быстрее, повышая производительность и сокращая сроки выполнения заказов.

- Бесконтактный процесс: поскольку лазерный луч физически не касается материала, риск деформации снижается, особенно для тонких или деликатных материалов.

- Совместимость с автоматизацией: системы лазерной резки легко интегрируются с автоматизированными решениями, что повышает эффективность и стабильность производства.

Лазерная резка продолжает расширять границы возможностей производства, обеспечивая непревзойденную точность, скорость и универсальность для удовлетворения потребностей современных отраслей. Понимая основы работы лазерной резки и ее многочисленные преимущества, производители могут использовать эту технологию для оптимизации производственных процессов и достижения исключительных результатов.

Три основных типа лазерной резки

Технология лазерной резки охватывает несколько методов, каждый из которых адаптирован к определенным материалам и желаемым результатам. Три основных типа — это резка плавлением (также известная как плавление и выдувание), резка пламенем (реактивная резка плавлением) и сублимационная резка (резка испарением). Понимание нюансов каждого процесса позволяет выбрать подходящую технологию для конкретного применения.

Резка методом плавления (расплавление и выдувание)

Объяснение процесса

Резка плавлением включает расплавление материала с помощью мощного лазерного луча, а затем использование инертного вспомогательного газа для выдувания расплавленного материала из разреза. Вспомогательный газ, обычно азот или аргон, не вступает в химическую реакцию с материалом. Вместо этого он обеспечивает поток высокого давления, который эффективно удаляет расплавленный металл из зоны резки, что приводит к чистым и точным разрезам без окисления.

Ключевые этапы резки плавлением:

- Плавление: лазерный луч фокусирует интенсивную энергию на небольшой площади, быстро нагревая и плавя материал.

- Выброс материала: инертный вспомогательный газ выдувает расплавленный материал из зоны реза, предотвращая повторное затвердевание и обеспечивая гладкую кромку.

- Непрерывная резка: по мере того, как лазер движется по заданной траектории, этот процесс повторяется, создавая непрерывный разрез.

Материалы, подходящие для резки методом плавления

Fusion cutting идеально подходит для материалов, которым требуются высококачественные, не подверженные окислению края. Подходящие материалы включают:

- Нержавеющая сталь: Обычно резка выполняется с использованием азота для предотвращения образования оксидов.

- Алюминий и его сплавы: Требует более высокой мощности лазера из-за высокой отражательной способности и теплопроводности.

- Сплавы титана и никеля: подходят для применения в аэрокосмической и медицинской промышленности, где целостность материала имеет решающее значение.

- Цветные металлы: такие как латунь и медь, хотя из-за отражательной способности им могут потребоваться специализированные лазеры.

Преимущества резки плавлением

- Кромки без окислов: использование инертного газа предотвращает окисление, устраняя необходимость удаления окислов после резки.

- Высокая точность и качество: обеспечивает ровные, чистые разрезы с минимальной тепловой деформацией.

- Минимальная постобработка: сокращает необходимость во вторичных финишных операциях.

- Подходит для сложной геометрии: позволяет точно вырезать сложные формы и мелкие детали.

Применение резки плавлением

- Аэрокосмическая промышленность: производство компонентов, требующих точности и высококачественной отделки.

- Изготовление медицинских изделий: производство хирургических инструментов и имплантатов с соблюдением строгих гигиенических стандартов.

- Электроника: резка деталей для электронных устройств, где точность имеет первостепенное значение.

- Автомобильная промышленность: изготовление деталей, требующих высококачественных кромок для сборки и эстетики.

Технические соображения

- Мощность лазера: Для эффективного плавления материала, особенно толстых сечений, необходима достаточная мощность.

- Давление вспомогательного газа: инертный газ высокого давления необходим для эффективного удаления расплавленного материала.

- Положение фокусировки: Точная фокусировка обеспечивает оптимальную концентрацию энергии и эффективность резки.

- Конструкция сопла: правильный выбор сопла может улучшить поток газа и улучшить качество резки.

- Отражательная способность материала: для материалов с высокой отражающей способностью, таких как алюминий, могут потребоваться специальные лазеры или покрытия для предотвращения отражения луча.

Газовая резка (реактивная резка плавлением)

Объяснение процесса

Газовая резка, также известная как резка реактивным плавлением или лазерная кислородная резка, сочетает тепло лазера с химической реакцией для улучшения процесса резки. В этом методе кислород используется в качестве вспомогательного газа. Лазер нагревает материал до температуры воспламенения, а кислород вступает в экзотермическую реакцию с металлом (обычно сталью), высвобождая дополнительную энергию, которая помогает в резке.

Основные этапы газовой резки:

- Нагрев: лазерный луч нагревает материал до температуры воспламенения.

- Экзотермическая реакция: кислород реагирует с нагретым металлом, сжигая его и выделяя дополнительное тепло.

- Удаление материала: Расплавленный оксид выдувается потоком кислорода, образуя разрез.

Материалы, пригодные для газовой резки

Газовая резка наиболее эффективна для черных металлов, которые могут окисляться, таких как:

- Углеродистая сталь: Основной материал для газовой резки из-за его способности реагировать с кислородом.

- Низколегированные стали: стали с небольшим содержанием легирующих элементов.

- Мягкая сталь: широко используется в строительстве и производстве.

Преимущества газовой резки

- Толщина резки: Возможность резки более толстых материалов по сравнению с резкой плавлением при той же мощности лазера.

- Сниженная потребляемая мощность лазера: экзотермическая реакция дополняет лазер, обеспечивая эффективную резку при меньшей мощности.

- Повышенная скорость резки: особенно эффективна для толстых стальных профилей.

- Экономичность: кислород дешевле инертных газов, таких как азот или аргон.

Применение газовой резки

- Тяжелое производство: производство конструктивных элементов, таких как балки и пластины.

- Судостроение: резка крупных стальных профилей для корпусов и других конструкций.

- Строительная техника: изготовление деталей тяжелого оборудования.

- Металлосервисные центры: обработка стальных листов и пластин для различных отраслей промышленности.

Технические соображения

- Окисление обрезанных кромок: процесс приводит к образованию оксидированных кромок, которые могут потребовать последующей обработки, например шлифовки или пескоструйной обработки, если требуется чистая кромка.

- Зона термического влияния (ЗТВ): большая зона термического влияния по сравнению с другими методами резки, что может повлиять на механические свойства материала вблизи реза.

- Чистота вспомогательного газа: кислород высокой чистоты улучшает однородность и качество резки.

- Фокусировка и выравнивание лазера: имеют решающее значение для инициирования и поддержания экзотермической реакции.

- Толщина материала: лучше всего подходит для более толстых материалов, где экзотермическая реакция обеспечивает наибольший эффект.

Сублимационная резка (резка испарением)

Объяснение процесса

Сублимационная резка, также известная как резка испарением, подразумевает преобразование материала непосредственно из твердого состояния в газовую фазу без прохождения через жидкое состояние. Лазерный луч нагревает материал до температуры испарения, заставляя его испаряться. Вспомогательный газ, часто инертный газ, такой как азот, используется для удаления испаренного материала из разреза.

Основные этапы сублимационной резки:

- Испарение: лазерный луч быстро нагревает материал до точки кипения, заставляя его испаряться.

- Выброс материала: вспомогательный газ выталкивает испарившийся материал из зоны резки.

- Точная резка: отсутствие расплавленного материала обеспечивает точную резку с минимальным термическим воздействием.

Материалы, подходящие для сублимационной резки

Сублимационная резка идеально подходит для материалов с низкой температурой плавления или для материалов, которые плохо горят или плавятся. Подходящие материалы включают:

- Древесина и Бумажные изделия: Для гравировки и точной резки.

- Пластик и полимеры: такие как акрил, поликарбонати другие термопласты.

- Текстиль и Ткани: Резка без осыпания и повреждения материала.

- Керамика и композиты: хрупкие материалы или материалы с высокой температурой плавления.

- Тонкие металлы: когда требуется исключительная точность.

Преимущества сублимационной резки

- Высокая точность и детализация: идеально подходит для сложных дизайнов и мелких деталей благодаря минимальной ширине пропила.

- Чистый срез: обеспечивает гладкие края без заусенцев и остатков расплавленного металла.

- Минимальное термическое повреждение: Снижение подвода тепла сводит к минимуму зону термического воздействия.

- Универсальность: Возможность обработки широкого спектра неметаллических материалов.

- Бесконтактный процесс: исключает механическое воздействие на деликатные материалы.

Применение сублимационной резки

- Электронная промышленность: резка и сверление печатных плат (ПП).

- Вывески и дисплеи: Точная резка акрила и пластика для высококачественных дисплеев.

- Медицинские приборы: производство компонентов, требующих точных размеров и чистых кромок.

- Мода и текстиль: раскрой тканей для одежды и аксессуаров без осыпания краев.

- Искусство и ремесла: создание детализированных дизайнов из дерева, бумаги и других материалов.

Технические соображения

- Плотность мощности лазера: Для испарения требуется высокая плотность мощности, особенно для материалов с высокими температурами испарения.

- Толщина материала: лучше всего подходит для тонких материалов; толстые материалы требуют значительно больше энергии.

- Помощь в выборе газа: инертные газы предотвращают нежелательные химические реакции и помогают удалять испаряющийся материал.

- Требования к вентиляции: При испарении образуются пары, для удаления которых могут потребоваться соответствующие системы вытяжки и фильтрации.

- Свойства материала: понимание термических свойств материала имеет решающее значение для предотвращения возгорания или обугливания.

Благодаря всестороннему пониманию этих трех основных типов лазерной резки — резки плавлением, газовой резки и сублимационной резки — производители и инженеры могут выбрать наиболее подходящий метод для своих конкретных применений. Каждая технология предлагает уникальные преимущества и подходит для определенных материалов и требований, что делает лазерную резку универсальным инструментом в современных производственных процессах.

Сравнение трех методов резки

При рассмотрении трех основных типов лазерной резки — резки плавлением (расплавление и выдув), газовой резки (реактивная резка плавлением) и сублимационной резки (резка испарением) — каждый метод предлагает уникальные преимущества и подходит для определенных областей применения.

Механизм процесса

- Резка плавлением (расплавление и выдувание): этот метод включает расплавление материала с помощью лазера и выдувание расплавленного металла инертным вспомогательным газом (например, азотом или аргоном). Он обеспечивает чистые края без окислов и идеально подходит для точной резки.

- Газовая резка (реактивная резка плавлением): Газовая резка использует кислород в качестве вспомогательного газа, который реагирует с нагретым материалом, создавая экзотермическую реакцию, которая добавляет тепло в процесс, обеспечивая эффективную резку толстых материалов, таких как углеродистая сталь. Однако она оставляет окисленную кромку.

- Сублимационная резка (резка испарением): этот процесс испаряет материал напрямую, используя тепло лазерного луча, а инертный газ используется для выталкивания испаренного материала. Он хорошо подходит для точной резки тонких и неметаллических материалов.

Совместимость материалов

- Fusion Cutting: Подходит для широкого спектра материалов, в частности, металлов, таких как нержавеющая сталь, алюминий и цветные металлы. Обеспечивает высококачественные, не окислительные разрезы.

- Газовая резка: в основном используется для резки черных металлов, таких как углеродистая сталь и низколегированная сталь, поскольку в ее основе лежит окислительная реакция.

- Сублимационная резка: лучше всего подходит для тонких материалов, включая дерево, пластик, текстиль, керамику и некоторые металлы, где требуются точные и сложные разрезы.

Качество края

- Резка методом плавления: обеспечивает чистые, гладкие края с минимальным количеством заусенцев и без окисления, что снижает необходимость в последующей обработке.

- Газовая резка: приводит к образованию оксидированных кромок, которые могут потребовать дополнительной обработки, например шлифовки, для удаления оксидного слоя, если требуется чистая поверхность.

- Сублимационная резка: обеспечивает исключительно чистые края с минимальными термическими деформациями и заусенцами, что делает ее идеальной для применений, где качество кромок имеет первостепенное значение.

Скорость и толщина резки

- Резка плавлением: эффективна для тонких и средних по толщине материалов с высокой точностью, но скорость резки снижается с увеличением толщины материала.

- Газовая резка: обеспечивает высокую скорость резки толстых материалов за счет экзотермической реакции с кислородом, что делает ее эффективной для тяжелых конструкций и конструкционных компонентов.

- Сублимационная резка: лучше всего подходит для тонких материалов из-за высокой энергии, необходимой для испарения. Хотя она обеспечивает высокую точность, она может быть неэффективна для более толстых сечений.

Помощь в использовании газа

- Резка плавлением: для предотвращения окисления и получения чистой кромки реза используются инертные газы, такие как азот или аргон.

- Газовая резка: в этом процессе используется кислород, который реагирует с металлом, улучшая процесс резки посредством экзотермической реакции.

- Сублимационная резка: часто используется инертный газ или без него, в зависимости от материала, для выталкивания испаренного материала.

Зона термического влияния (ЗТВ)

- Резка плавлением: создает относительно небольшую зону термического влияния, поскольку основное внимание уделяется плавлению без дополнительных реакций.

- Газовая резка: При этом образуется большая зона термического воздействия из-за экзотермической реакции, которая может изменить свойства материала вблизи кромки реза.

- Сублимационная резка: минимизирует зону термического воздействия за счет быстрого испарения, сохраняя целостность окружающего материала.

Приложения

- Резка плавлением: идеально подходит для применений, где критически важны высокая точность и отсутствие окисления кромок, например, в аэрокосмической, медицинской и электронной промышленности.

- Газовая резка: обычно используется в тяжелом машиностроении, строительстве, судостроении и других областях, где требуется резка толстых стальных профилей.

- Сублимационная резка: лучше всего подходит для точной работы с тонкими или деликатными материалами, например, в электронике, текстиле, а также в сфере искусства и дизайна.

Соображения стоимости и эффективности

- Резка плавлением: требует большей мощности и более дорогих инертных газов, но обеспечивает превосходное качество кромок и точность.

- Газовая резка: более рентабельна для резки толстой углеродистой стали благодаря использованию кислорода, но последующая обработка может привести к увеличению затрат.

- Сублимационная резка: энергозатратна для более толстых материалов, поэтому больше подходит для специализированных применений с тонкими материалами.

Сводная таблица

| Особенность | Резка методом плавления | Пламенная резка | Сублимационная резка |

| Механизм процесса | Плавит материал, инертный газ удаляет расплав | Использует кислород для экзотермической реакции | Испаряет материал |

| Материалы | Металлы, такие как нержавеющая сталь, алюминий | Углеродистая сталь, низколегированная сталь | Тонкие металлы, неметаллы, пластики |

| Качество края | Чистый, без оксидов | Окислено, может потребоваться отделка | Чистый, точный |

| Толщина резки | От тонкого до среднего | Толстые материалы | Тонкие материалы |

| Вспомогательный газ | Инертный газ (например, азот, аргон) | Кислород | Инертный газ или его отсутствие |

| ЗТВ | Маленький | Большой | Минимальный |

| Приложения | Аэрокосмическая промышленность, электроника, медицина | Конструкционные компоненты, тяжелое производство | Электроника, текстиль, искусство |

| Эффективность затрат | Более высокая стоимость, высокая точность | Экономически эффективен для толстых кусков | Высокая точность, тонкие материалы |

Каждый из этих методов лазерной резки служит определенной цели в современном производстве. Понимая сильные стороны и ограничения резки плавлением, газовой резки и сублимационной резки, производители могут выбрать наиболее подходящий процесс для своих материалов и желаемых результатов, оптимизируя как стоимость, так и производительность.

Выбор правильного метода резки

Выбор подходящего метода лазерной резки имеет решающее значение для достижения оптимальных результатов с точки зрения качества, эффективности и экономической эффективности. При выборе между тремя основными типами лазерной резки — резка плавлением (расплавление и выдувание), газовая резка (реактивная резка плавлением) и сублимационная резка (резка испарением) — необходимо учитывать несколько факторов, включая свойства материала, желаемое качество кромки, толщину, скорость и производственные требования.

Тип и свойства материала

- Металлические материалы: Для металлов, таких как нержавеющая сталь, алюминий и другие цветные металлы, которым требуются чистые края без окислов, резка плавлением часто является наилучшим вариантом. Использование инертных газов предотвращает окисление, что приводит к высококачественным и точным резам.

- Черные металлы: Если вы режете углеродистую сталь или другие черные металлы, Flame Cutting обеспечивает отличную производительность благодаря использованию кислорода для создания экзотермической реакции. Этот метод обеспечивает эффективную резку толстых материалов, но может привести к окислению краев.

- Неметаллические и тонкие материалы: Сублимационная резка идеально подходит для неметаллических материалов, таких как пластик, дерево, керамика и текстиль. Она лучше всего подходит для сложных дизайнов и точных разрезов, особенно для тонких материалов.

Желаемое качество кромки

- Чистые, не содержащие окислов кромки: если для вашего применения критически важна высококачественная, чистая кромка без окисления, то предпочтительнее использовать резку методом Fusion Cutting, поскольку в ней используются инертные газы, которые предотвращают окисление в процессе резки.

- Окисленные кромки: в случаях, когда необходима сильная экзотермическая реакция, а окисленные кромки приемлемы или могут быть подвергнуты последующей обработке, газовая резка является подходящим вариантом.

- Высокая точность и гладкие края: для областей применения, где требуется исключительная точность и гладкие края с минимальной тепловой деформацией, например, в электронике и изобразительном искусстве, правильным выбором является сублимационная резка.

Толщина материала

- Тонкая и средняя толщина: технология Fusion Cutting отлично подходит для резки материалов тонкой и средней толщины, обеспечивая точность и высокое качество кромок.

- Толстые материалы: Газовая резка лучше подходит для более толстых материалов, поскольку экзотермическая реакция обеспечивает эффективную резку при меньших требованиях к мощности лазера.

- Очень тонкие материалы: Сублимационная резка идеально подходит для очень тонких материалов и обеспечивает высокую точность при создании сложных узоров и форм.

Скорость резки и эффективность

- Высокоскоростное производство: если скорость является приоритетом, особенно при резке толстых стальных листов, газовая резка является высокоэффективной благодаря экзотермической реакции на основе кислорода.

- Точность важнее скорости: для применений, где точность важнее скорости, резка плавлением и сублимационная резка обеспечивают превосходные результаты.

- Серийное производство против индивидуальной работы: рассмотрите характер вашего производства. Fusion Cutting подходит для высокоточной пакетной обработки, в то время как Sublimation Cutting идеально подходит для индивидуальной работы, требующей сложных деталей.

Соображения стоимости

- Расходы на вспомогательный газ: Fusion Cutting использует инертные газы, такие как азот или аргон, которые могут быть дороже кислорода, используемого при Flame Cutting. Однако он обеспечивает превосходное качество кромок.

- Потребляемая мощность: Сублимационная резка может быть энергоемкой для толстых материалов, но эффективна для тонких срезов. Газовая резка требует меньшей мощности лазера из-за тепла, выделяемого в результате кислородной реакции, что делает ее экономически эффективной для толстых срезов.

- Требования к последующей обработке: необходимость последующей обработки (например, удаление оксидов при газовой резке) может увеличить общие затраты, что следует учитывать при принятии решения.

Требования к кандидатам

- Области применения, где важна точность: для таких отраслей, как аэрокосмическая промышленность, электроника и производство медицинских приборов, где точность и чистота кромок имеют решающее значение, предпочтительными являются резка плавлением и сублимационная резка.

- Изготовление изделий большой толщины: газовая резка идеально подходит для изготовления конструктивных элементов, тяжелого оборудования и других видов применения, требующих резки металла большой толщины.

- Сложные конструкции: Если требуются мелкие детали и замысловатые вырезы, особенно для неметаллических материалов, сублимационная резка — лучший вариант.

Вопросы оборудования и настройки

- Мощность и тип лазера: Убедитесь, что выбранная вами лазерная система имеет достаточную мощность и совместима с выбранным методом резки. Например, для металлов с высокой отражательной способностью могут потребоваться специальные лазерные источники при резке методом плавления.

- Доступность вспомогательного газа: Рассмотрите доступность и стоимость вспомогательных газов. При газовой резке обычно используется кислород, тогда как при резке плавлением требуются инертные газы.

- Автоматизация и интеграция: если вы хотите интегрировать лазерную резку в автоматизированную производственную линию, резка плавлением и сублимационная резка часто обеспечивают лучшую совместимость благодаря своим возможностям точности.

Выбор правильного типа метода лазерной резки зависит от свойств вашего материала, желаемого качества резки, толщины, ограничений по стоимости и конкретных требований к применению. Fusion Cutting идеально подходит для высокоточной, не окисляющейся резки тонких и средних металлов. Flame Cutting отлично подходит для эффективной резки толстых черных металлов, в то время как Sublimation Cutting обеспечивает превосходную точность для тонких материалов и сложных конструкций. Тщательно оценив эти факторы, вы можете оптимизировать процесс лазерной резки для максимальной эффективности и качества, гарантируя наилучшие результаты для ваших производственных нужд.

Краткое содержание

Лазерная резка стала неотъемлемой технологией в современном производстве, предлагая точность, универсальность и эффективность в широком спектре применений. Три основных типа лазерной резки — резка плавлением, газовая резка и сублимационная резка — служат различным целям. Резка плавлением, использующая инертные газы, обеспечивает высококачественные кромки без оксидов, что делает ее идеальной для таких металлов, как нержавеющая сталь и алюминий. Газовая резка использует кислород для создания экзотермической реакции, что обеспечивает эффективную резку толстых черных металлов, что особенно полезно для тяжелого производства. Сублимационная резка испаряет материал напрямую, обеспечивая исключительную точность для сложных конструкций и тонких материалов, включая неметаллы и специализированные металлические компоненты. Понимая возможности и области применения каждого метода резки, производители могут оптимизировать свои процессы для достижения превосходного качества и экономической эффективности, используя лазерную резку для удовлетворения различных промышленных потребностей.

Получите решения для лазерной резки

Выбор правильного метода лазерной резки имеет важное значение для достижения оптимальной точности, эффективности и производительности в ваших производственных операциях. Если вам нужны чистые, не окисляционные разрезы для металлов, эффективная обработка толстых материалов или сложные конструкции на неметаллических подложках, AccTek Laser предлагает индивидуальные решения лазерной резки, которые соответствуют вашим точным потребностям. Благодаря опыту в технологиях резки плавлением, газовой резки и сублимационной резки наши станки для лазерной резки предлагают превосходную производительность в различных приложениях и отраслях. Наши передовые системы разработаны для высокой точности, минимальных отходов материала и максимальной эффективности эксплуатации, гарантируя наилучшие результаты для ваших производственных целей.

Решения AccTek Laser для резки поставляются с комплексной поддержкой, включая предпродажные консультации, индивидуальные параметры конфигурации и надежное послепродажное обслуживание. Если вы хотите расширить производственные возможности или оптимизировать существующие процессы, AccTek Laser здесь, чтобы предоставить самые современные лазерные технологии и экспертное руководство. Связаться с нами сегодня, чтобы найти идеальное решение для лазерной резки для вашего бизнеса.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения