Обзор лазерной сварки

Принцип и процесс лазерной сварки

- Подготовка материала: убедитесь, что поверхность свариваемого материала чистая, удалите окислы, масло и другие загрязнения, чтобы не ухудшить качество сварки.

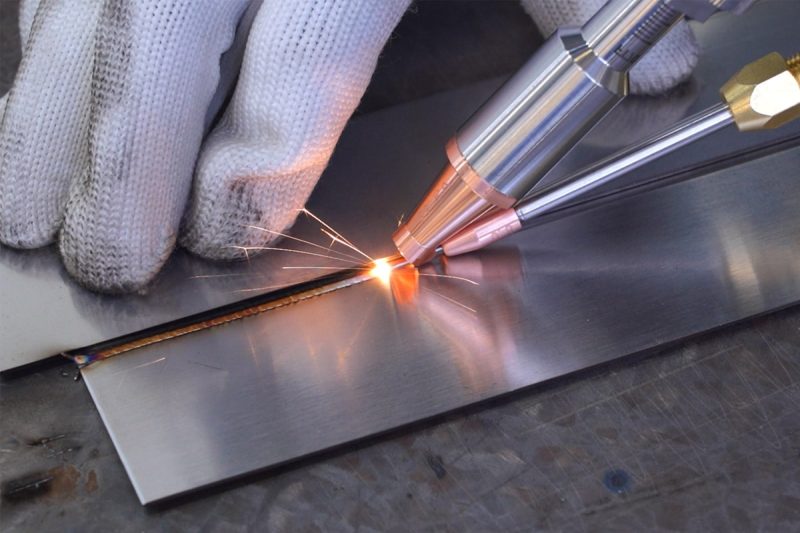

- Фокусировка лазерного луча: используйте линзу или отражатель, чтобы сфокусировать лазерный луч на области сварки и обеспечить достаточную плотность энергии.

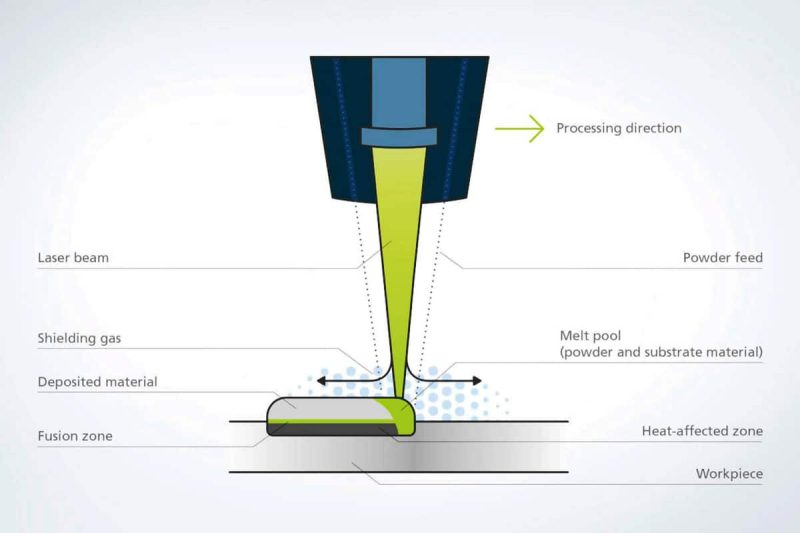

- Формирование расплавленной ванны: лазерный луч облучает поверхность материала, быстро нагревает и расплавляет, образуя расплавленную ванну, которая постепенно расширяется по мере движения лазера.

- Затвердевание и охлаждение: После удаления лазерного луча расплавленная ванна остывает, образуя непрерывный сварной шов.

Типы технологий лазерной сварки

Лазерная сварка

- Этот метод в основном используется для неглубокой сварки. Лазерный луч нагревает поверхность материала и расплавляет ее локально. Поскольку тепло рассеивается медленно, а расплавленная ванна неглубокая, он обычно подходит для соединения тонких материалов или для сцен с высокими требованиями к внешнему виду сварного шва. Сварка лазерным лучом подходит для сварки прецизионных электронных устройств или тонкостенных металлических материалов.

Лазерная сварка замочной скважиной

- Под воздействием высокоэнергетического лазерного облучения материал не просто плавится на поверхности. Мощная энергия лазера испаряет металл и образует небольшое отверстие (называемое «замочной скважиной») в зоне сварки. Это небольшое отверстие глубокое и узкое, что позволяет лазеру глубоко проникать в материал и передавать энергию окружающим материалам посредством многократных отражений. Эта технология подходит для сварки с глубоким проплавлением толстых материалов и широко используется в таких отраслях, как автомобилестроение, авиация и судостроение, где требуется высокая прочность сварного шва.

Преимущества и недостатки лазерной сварки

Преимущества лазерной сварки:

- Высокая точность: лазерная сварка позволяет точно фокусировать энергию на очень маленькой площади, контролировать глубину и диапазон сварки, а также достигать чрезвычайно высокой точности сварки, что особенно подходит для обработки сложных деталей.

- Малая зона термического влияния: Благодаря высокой концентрации энергии при лазерной сварке зона термического влияния мала, что снижает деформацию материала и внутренние напряжения, тем самым обеспечивая качество сварки.

- Высокая скорость сварки: лазерная сварка позволяет выполнить сварку за очень короткое время, что значительно повышает эффективность производства и особенно подходит для крупномасштабных автоматизированных производственных линий.

- Бесконтактная обработка: лазерная сварка не требует прямого контакта с заготовкой, поэтому не создает внешней силы и не вызывает механических повреждений.

- Применимо к различным материалам: Помимо традиционных металлических материалов, лазерную сварку можно применять и к неметаллическим материалам, таким как пластик и керамика, что имеет широкий спектр применения.

Ограничения лазерной сварки:

- Высокая стоимость оборудования: Оборудование для лазерной сварки является сложным, а стоимость лазерных генераторов, систем управления и вспомогательного оборудования высока, особенно для высокомощных лазерных систем, что может оказать экономическое давление на малые и средние предприятия.

- Высокие требования к поверхности материала: Лазерная сварка предъявляет строгие требования к чистоте поверхности заготовки. Любое масло, оксид или другие примеси повлияют на эффективность поглощения лазера и качество сварки.

- Подходит для тонких материалов или прецизионной сварки: хотя лазерная сварка позволяет сваривать различные материалы, она может быть не столь эффективна, как традиционные процессы сварки при работе с толстыми конструкционными материалами.

Применение лазерной сварки в различных отраслях промышленности

- Автомобилестроение: Лазерная сварка широко используется в автомобильной промышленности, особенно при сварке кузова, дверей и деталей двигателя. Благодаря высокой скорости и точности она значительно повышает уровень автоматизации производственной линии. Кроме того, лазерная сварка также используется для сварки смешанных металлов, таких как алюминиевый сплав и сталь.

- Авиация: В аэрокосмической отрасли сварочные материалы часто требуют легкости и высокой прочности. Благодаря высокой точности и превосходному качеству сварки лазерная сварка широко используется для конструкций самолетов и космических кораблей, включая лопатки турбин, корпуса двигателей и другие компоненты.

- Электронная и микроэлектронная промышленность: поскольку лазерная сварка позволяет добиться точной сварки крошечных участков и имеет очень маленькую зону термического влияния, она широко используется в электронной промышленности, особенно в производстве микроэлектроники. Например, сварка небольших прецизионных деталей, таких как мобильные телефоны, печатные платы и корпуса аккумуляторов.

- Медицинские приборы: Лазерная сварка играет важную роль в производстве медицинских приборов. Она используется для сварки точных и сложных металлических инструментов, таких как хирургические инструменты, имплантаты и различные приборы из нержавеющей стали и титановых сплавов.

- Энергетическая промышленность: В области новой энергетики, солнечной энергетики и производства аккумуляторов лазерная сварка широко применяется благодаря своей бесконтактности, высокой эффективности и возможности адаптации к различным материалам, особенно при упаковке и соединении новых аккумуляторов.

Обзор дуговой сварки

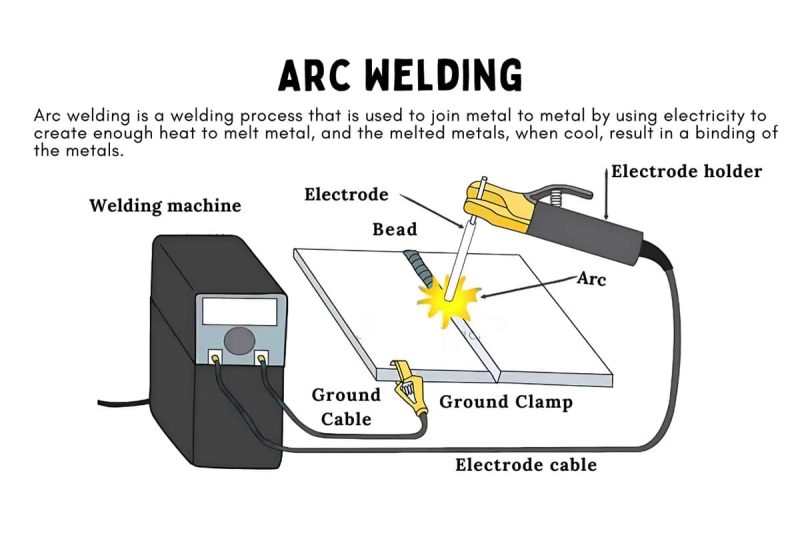

Принцип и процесс дуговой сварки

- Генерация дуги: Поднесите сварочный электрод близко к заготовке, чтобы образовалась дуга между электродом и заготовкой.

- Плавление металла: высокая температура (до 5000–6000 ℃), создаваемая дугой, плавит металл, образуя расплавленную ванну.

- Заполнение расплавленной ванны: Материал электрода смешивается с расплавленным металлом на поверхности заготовки, образуя наполнитель, который постепенно заполняет расплавленную ванну.

- Охлаждение и затвердевание: После перемещения дуги расплавленная ванна быстро остывает и затвердевает, образуя сварной шов.

- В процессе дуговой сварки контроль параметров сварки (таких как ток, напряжение, скорость сварки) и положения сварщика определяет качество сварки и эффект сварки.

Виды методов дуговой сварки

Сварка защитным металлическим электродом

Сварка МИГ/МАГ

Газовая вольфрамовая дуговая сварка

Сварка под флюсом

Преимущества и ограничения дуговой сварки

Преимущества дуговой сварки:

- Низкая стоимость оборудования: Оборудование для дуговой сварки относительно простое, имеет низкие первоначальные инвестиции и экономичные расходы на техническое обслуживание, что подходит для крупномасштабных промышленных применений.

- Гибкость в эксплуатации: дуговая сварка может адаптироваться к различным положениям сварки и сложным конструкциям, ее можно использовать в помещениях, на открытом воздухе или в ограниченном пространстве.

- Высокая совместимость материалов: дуговая сварка позволяет сваривать различные металлы, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий, медь и т. д., и имеет широкий спектр применения.

- Широкое применение: дуговая сварка имеет широкие возможности адаптации к толщине и форме конструкции — от тонких пластин до тяжелых конструкционных материалов, особенно в тяжелом машиностроении и строительстве.

Ограничения дуговой сварки:

- Большая зона термического влияния: Дуговая сварка характеризуется большим подводом тепла, что может легко привести к образованию широкой зоны термического влияния, что может привести к деформации, трещинам или другим проблемам, связанным с термической обработкой материала.

- Относительно низкая точность сварки: по сравнению с высокоточными процессами сварки, такими как лазерная сварка, дуговая сварка не обеспечивает точности сварки, а чистота и эстетичность сварного шва невысокие.

- Высокий уровень выбросов дыма и газа: Во время дуговой сварки образуется большое количество дыма и вредных газов, что может повлиять на здоровье операторов и окружающую среду, поэтому необходимы хорошая вентиляция и средства индивидуальной защиты.

- Высокие технические требования: Особенно при ручной сварке уровень квалификации сварщика оказывает большое влияние на качество сварки, а недостаточная техническая квалификация приведет к дефектам сварки.

Применение дуговой сварки в различных отраслях промышленности

- Строительная промышленность: Дуговая сварка широко применяется при сварке строительных конструкций, особенно при возведении стальных конструкций и мостов. Высокая прочность сварных швов и удобство использования дуговой сварки делают ее одним из предпочтительных процессов сварки стальных конструкций.

- Судостроительная промышленность: Большое количество сварки стали требуется при производстве корпусов, а дуговая сварка может обрабатывать тяжелые стальные листы и обеспечивать хорошие механические свойства. В частности, дуговая сварка под флюсом широко используется при сварке больших корпусов и оболочек.

- Нефтегазовая промышленность: В сварке трубопроводов гибкость и высокая совместимость материалов дуговой сварки делают ее основным методом сварки нефте- и газопроводов, который может обеспечить надежность в условиях высокого давления.

- Производство тяжелого оборудования: В производстве тяжелого оборудования, такого как горнодобывающее оборудование, строительная техника и сельскохозяйственная техника, дуговая сварка широко используется для сварки крупных конструкционных деталей, таких как ковши, рамы и стрелы. Эти детали требуют высокопрочной и долговечной технологии сварки.

- Ремонт и техническое обслуживание: Благодаря простоте и удобству эксплуатации оборудования для дуговой сварки, оно широко используется при ремонте и обслуживании различных видов механического оборудования. От ремонта автомобилей до ремонта промышленного оборудования, дуговая сварка является обычным инструментом для обслуживающего персонала.

Принцип лазерной сварки

Как работает лазерная сварка

- Генерация лазерного луча: лазерный луч высокой интенсивности генерируется лазерным генератором, который может быть волоконным лазерным генератором, CO₂-лазерным генератором или твердотельным лазерным генератором. Лазерный луч характеризуется одной длиной волны, высокой направленностью и высокой плотностью энергии.

- Фокусировка лазерного луча: лазерный луч фокусируется в очень маленькую точку, обычно диаметром всего около 0,1 мм, с помощью оптической системы (например, линзы или отражателя). Это позволяет достичь очень высокой плотности мощности (сотни-тысячи ватт на квадратный миллиметр), достаточной для быстрого расплавления металла.

- Плавление и сварка материалов: Когда лазерный луч воздействует на поверхность материала, материал поглощает энергию лазера и быстро нагревается до точки плавления, образуя расплавленную ванну. По мере того, как лазерный луч движется по пути сварки, расплавленная ванна постепенно расширяется и после охлаждения образует сплошной сварной шов.

- Охлаждение и затвердевание: После перемещения лазерного луча область расплавленной ванны охлаждается, а расплавленный металл затвердевает, образуя непрерывный сварной шов. Управляя мощностью лазера, скоростью сварки и положением фокуса, можно точно контролировать форму и качество сварного шва.

Взаимодействие лазера с металлом

- Поглощение энергии лазера: Когда лазерный луч облучает металлическую поверхность, металл поглощает часть энергии лазера, которая зависит от отражательной способности металла и длины волны лазера. Например, материалы с высокой отражательной способностью, такие как алюминий и медь, имеют низкие показатели поглощения для определенных длин волн лазеров, поэтому для сварки требуются более высокая мощность или более подходящие длины волн. Для обычной стали и нержавеющей стали показатель поглощения выше, и лазерная сварка более эффективна.

- Теплопроводность и плавление: энергия лазера, поглощаемая металлом, диффундирует в материал посредством теплопроводности, тем самым нагревая материал и достигая точки плавления. Более высокая плотность мощности заставляет материал плавиться локально и быстро, образуя расплавленную ванну. Во время движения лазерного луча металл в расплавленной ванне продолжает затвердевать и в конечном итоге образует сварной шов.

- Эффект замочной скважины: При лазерной сварке высокой мощности энергия лазерного луча не только плавит материал, но и испаряет часть металла, создает локальное давление и проталкивает расплавленный металл, образуя небольшое отверстие. Этот эффект замочной скважины позволяет лазерному лучу глубоко проникать в материал, далее передавать энергию посредством многократных отражений и улучшать глубину и эффективность сварки. Сварка замочной скважиной очень подходит для толстых материалов или сварки с глубоким проникновением.

- Динамическое поведение расплавленной ванны: Во время процесса сварки текучесть и поверхностное натяжение расплавленной ванны влияют на качество и форму сварного шва. Соответствующая мощность лазера и скорость сварки могут поддерживать расплавленную ванну стабильной и избегать дефектов сварки, таких как разбрызгивание и пористость.

Основные параметры, влияющие на лазерную сварку

- Мощность лазера: Мощность лазера определяет интенсивность энергии, применяемой к материалу. Более высокая мощность подходит для сварки толстых пластин или сварки с глубоким проникновением, но если мощность слишком высокая, это может вызвать чрезмерное плавление или разбрызгивание материала; более низкая мощность подходит для тонких пластин или прецизионной сварки, что может эффективно снизить подвод тепла и деформацию.

- Скорость сварки: Скорость сварки относится к скорости, с которой лазерный луч движется по поверхности материала. Более высокая скорость сварки может уменьшить размер зоны термического влияния и деформацию материала, но слишком высокая скорость может привести к неполным или нестабильным сварным швам; более низкая скорость способствует глубокому проплавлению, но может увеличить подвод тепла, что приведет к слишком широким сварным швам или большей зоне термического влияния.

- Фокусное положение: положение фокуса лазерного луча относительно поверхности заготовки является ключом к контролю глубины и формы сварного шва. Фокусировка под поверхностью заготовки может увеличить глубину сварного шва и подходит для сварки толстых пластин; фокусировка над поверхностью подходит для поверхностной прецизионной сварки. Точное управление положением фокуса помогает оптимизировать форму и прочность сварного шва.

- Защитный газ: Защитный газ (такой как аргон, гелий или углекислый газ) часто используется при лазерной сварке, чтобы предотвратить реакцию расплавленной ванны с кислородом и азотом в воздухе, тем самым избегая окисления сварного шва или образования пор. Различные газы оказывают различное влияние на формирование и качество сварного шва. Аргон обычно используется для улучшения качества поверхности сварного шва, в то время как гелий используется для увеличения глубины сварного шва.

- Длина волны лазера: Длина волны лазера влияет на эффективность поглощения материала. Разные материалы имеют разную чувствительность к длинам волн лазера, и выбор правильной длины волны помогает повысить энергоэффективность и результаты сварки. Например, волоконные лазерные генераторы обычно находятся в диапазоне длин волн 1 мкм, что подходит для сварки стали, нержавеющей стали и других материалов, в то время как генераторы CO₂-лазера имеют большую длину волны (10,6 мкм) и больше подходят для сварки неметаллических материалов.

- Условия сварки: такие условия окружающей среды, как влажность, температура и воздушный поток, также могут влиять на стабильность лазерной сварки, особенно при работе на открытом воздухе или в суровых условиях, поэтому необходимо принять необходимые защитные меры для обеспечения качества сварки.

Принцип дуговой сварки

Как работает дуговая сварка

- Генерация дуги: Когда сварочный электрод касается заготовки, цепь замыкается, и ток течет. Затем электрод отделяется от заготовки, а образованная дуга передает энергию через воздух или защитный газ, заставляя металл в локальной области быстро нагреваться до точки плавления.

- Плавление и заполнение электрода: Высокая температура дуги не только плавит заготовку, но и плавит сварочный электрод. Расплавленный металл электрода попадает в расплавленную ванну и соединяется с расплавленным металлом заготовки, постепенно заполняя зону сварки.

- Формирование и движение сварочной ванны: По мере того, как дуга движется по сварочному пути, сварочная ванна непрерывно формируется и перемещается, а область за сварочной ванной быстро охлаждается после выхода из дуги и затвердевает, образуя сварной шов.

- Защита и охлаждение: В некоторых методах дуговой сварки, таких как дуговая сварка металлическим электродом (сварка MIG/MAG), инертные газы (например, аргон, углекислый газ и т. д.) используются для защиты расплавленной ванны, чтобы предотвратить реакцию кислорода и азота в воздухе с высокотемпературным металлом с образованием оксидов или пор, которые влияют на качество сварного шва.

Формирование дуги и сварочной ванны

Формирование дуги

Формирование расплавленной ванны и динамическое поведение

Положение сварки и течение расплавленной ванны

Основные параметры, влияющие на дуговую сварку

- Сварочный ток: Ток является одним из ключевых параметров, определяющих тепловложение процесса сварки. Более высокий ток может генерировать больше тепла, увеличивать размер расплавленной ванны и глубину сварного шва и подходит для сварки более толстых материалов; в то время как более низкий ток подходит для более тонких материалов, чтобы избежать чрезмерного плавления и деформации. Слишком высокий ток приведет к переполнению сварного шва и нестабильности расплавленной ванны, в то время как слишком низкий ток приведет к недостаточному плавлению и недостаточной прочности сварного шва.

- Напряжение сварки: Напряжение контролирует длину и стабильность дуги. Более высокое напряжение даст более длинную дугу, делая распределение тепла более равномерным, что подходит для формирования широких швов; более низкое напряжение даст более короткую дугу, и тепло будет концентрироваться на меньшей площади, что подходит для глубокой сварки. Изменения напряжения напрямую влияют на форму и стабильность дуги, что, в свою очередь, влияет на текучесть расплавленной ванны и форму сварного шва.

- Скорость сварки: Скорость сварки относится к скорости, с которой дуга движется по заготовке, что оказывает важное влияние на форму расплавленной ванны, размер зоны термического влияния (ЗТВ) и качество сварки. Более высокие скорости сварки сокращают время формирования расплавленной ванны, уменьшают зону термического влияния и уменьшают деформацию, но могут привести к прерывистым сварным швам или плохому сплавлению; более низкие скорости сварки увеличивают тепловложение и подходят для сварки с глубоким расплавлением, но могут вызвать перегрев материалов, слишком широкие сварные швы или большую деформацию.

- Тип и диаметр электрода: Выбор электрода напрямую влияет на эффект сварки. Различные типы электродов (например, сварочные стержни, электросварочная проволока и т. д.) подходят для разных материалов и методов сварки. Диаметр электрода также влияет на стабильность дуги и ширину сварного шва. Более толстые электроды подходят для сварки более толстых материалов и могут образовывать широкие и толстые сварные швы, в то время как более тонкие электроды подходят для точной сварки или сварки тонких пластин.

- Сварочная среда: Факторы окружающей среды, такие как температура, влажность, скорость ветра и т. д., также влияют на дуговую сварку. Чрезмерная скорость ветра может сдуть защитный газ, что приведет к окислению или образованию пор в сварном шве. Для обеспечения качества сварки в суровых условиях на открытом воздухе требуются соответствующие защитные меры, такие как ветровые барьеры и нагретые заготовки.

- Защитный газ: При дуговой сварке металлическим электродом (сварка MIG/MAG) и дуговой сварке вольфрамовым электродом (сварка TIG) защитный газ используется для изоляции воздуха и предотвращения контакта расплавленной ванны с кислородом и азотом. Различные защитные газы (такие как аргон, углекислый газ, гелий и т. д.) оказывают различное воздействие на морфологию, глубину проникновения и качество поверхности сварного шва. Например, аргон может обеспечить лучшую отделку поверхности, в то время как углекислый газ помогает увеличить глубину сварного шва.

Сравнение лазерной и дуговой сварки

Эффективность и скорость

Точность и аккуратность

Зона термического влияния и деформация

Качество и прочность сварки

Оборудование и настройка

Конструкция оборудования для лазерной сварки обычно сложна, но с развитием технологий появились современные портативные лазерные сварочные аппараты стали изюминкой в сварочной отрасли. Эти устройства не только объединяют лазерные генераторы, оптические системы и блоки автоматического управления, но и имеют эффективные устройства защитного газа для обеспечения качества и производительности материалов во время сварки. Удобный интерфейс управления портативных лазерных сварочных аппаратов позволяет операторам быстро приступить к работе и снизить зависимость от сложных настроек. В то же время обслуживание современных лазерных сварочных аппаратов относительно простое, что может эффективно снизить частоту отказов оборудования и обеспечить непрерывную эффективность производства.

Соображения стоимости

Применение лазерной и дуговой сварки

Автомобильный

Аэрокосмическая промышленность

Электронная и микроэлектронная промышленность

Производство медицинского оборудования

Выбор правильной технологии сварки

Факторы, которые следует учитывать при выборе метода сварки

- Тип и толщина материала: Различные материалы и толщины материалов требуют различных методов сварки. Например, тонкие листовые материалы больше подходят для лазерной сварки, в то время как толстые пластины или конструкционные стали часто свариваются дуговой сваркой.

- Точность и сложность сварки: сложные детали, тонкие сварные швы или высокоточные сварочные работы обычно требуют применения прецизионных методов сварки, таких как лазерная сварка.

- Скорость сварки: потребность в крупномасштабном высокоскоростном производстве часто обуславливает предпочтение методам сварки с высокой степенью автоматизации, таким как лазерная сварка, которая позволяет выполнять высококачественную сварку за короткое время.

- Контроль теплового воздействия и деформации: термочувствительные материалы или проекты, требующие малой зоны термического влияния, часто подходят для лазерной сварки; в то время как для нечувствительной конструкционной стали или более толстых материалов дуговая сварка может обеспечить сварку с глубоким проплавлением.

Спецификации и цели проекта

Бюджет и ресурсы

Вопросы охраны окружающей среды и безопасности

Выбросы и воздействие на окружающую среду

Опасности для здоровья и безопасности на рабочем месте

Соблюдение нормативных требований и стандартов

Подведем итог

Получить лазерные решения

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.