Максимальная толщина резки станка для лазерной резки CO2

В мире сложного производства и производства точность — это не просто предпочтение, это необходимость. Поскольку отрасли продолжают искать передовые технологии для удовлетворения меняющихся потребностей, станки для лазерной резки CO2 стали незаменимыми инструментами, предлагающими беспрецедентную точность и универсальность. Среди бесчисленных вопросов, возникающих в стремлении к совершенству, выделяется один: Какова максимальная толщина реза, которую может Станок для лазерной резки CO2 может справиться?

Этот вопрос лежит в основе оптимизации производительности и функциональности вашей системы лазерной резки CO2. Понимание максимальной толщины резки имеет решающее значение для производителей и производителей, стремящихся эффективно и точно обрабатывать материалы различной толщины. В этом всестороннем исследовании мы подробно рассмотрим факторы, влияющие на максимальную толщину резки станка для лазерной резки CO2, раскрывая сложное взаимодействие между технологией, материалами и рабочими параметрами.

Оглавление

Узнайте о технологии лазерной резки CO2

Прежде чем углубляться в тонкости максимальной толщины резки, важно понять основные принципы технологии CO2-лазера. В основе станков для лазерной резки CO2 лежит сложное взаимодействие оптики, электроники и физики высоких энергий, которые позволяют им преобразовывать луч света в прецизионный режущий инструмент.

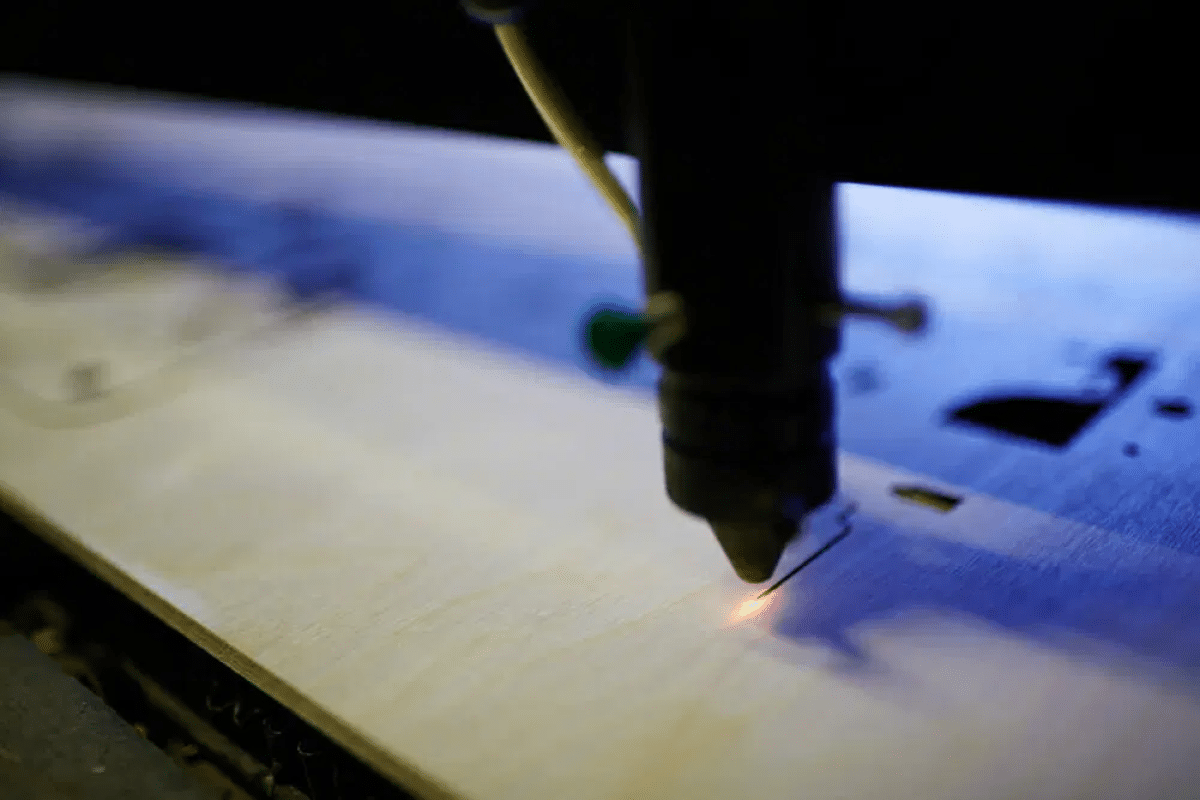

Генераторы CO2-лазеров названы так потому, что они используют углекислый газ в качестве лазерной среды для создания интенсивного инфракрасного луча посредством процесса стимулированного излучения. Внутри лазерного резонатора электрический ток возбуждает молекулы углекислого газа, заставляя их испускать фотоны, которые стимулируют дальнейшее излучение при столкновении с другими возбужденными молекулами. Этот каскад фотонов усиливает световую энергию, создавая высококонцентрированный луч с длиной волны обычно около 10,6 микрон.

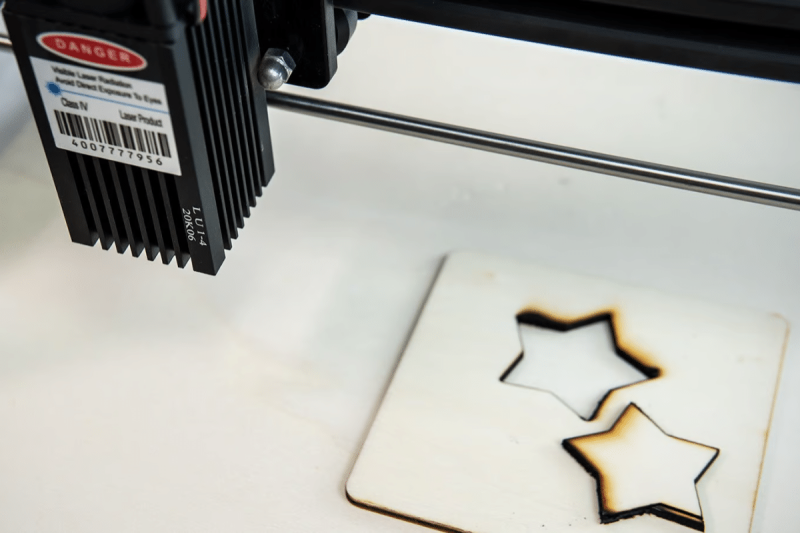

Испускаемый лазерный луч затем проходит через ряд зеркал и линз, которые фокусируют его на небольшом пятне на заготовке. Этот процесс фокусировки помогает добиться высокой точности и качества резки. Плотно фокусируя лазерный луч, станки для лазерной резки CO2 могут производить невероятно высокую плотность мощности в фокусе, обеспечивая быстрый нагрев и испарение материалов.

Определите максимальную толщину резки

В мире станков для лазерной резки CO2 термин «максимальная толщина резки» включает в себя ключевой параметр, который существенно влияет на диапазон и универсальность этих мощных инструментов. Проще говоря, максимальная толщина резки относится к верхнему пределу толщины материала, который может эффективно обрабатывать станок для лазерной резки CO2.

Концепция максимальной толщины резки по своей сути связана с функциональностью и конструкцией конкретного станка для лазерной резки CO2. Различные станки могут иметь разные характеристики максимальной толщины резки, основанные на сочетании технических факторов, каждый из которых играет ключевую роль в определении возможностей резки станка. Углубляясь в сложность определения максимальной толщины разреза, важно учитывать факторы, влияющие на этот критический показатель.

Для операторов и производителей, стремящихся оптимизировать процессы лазерной резки CO2, понимание взаимодействия этих факторов имеет решающее значение. Это не одна переменная, а синергия мощности лазера, качества луча, свойств материала и других влияющих факторов, которые определяют конечный предел максимальной толщины резки для конкретного станка для лазерной резки CO2.

Факторы, влияющие на максимальную толщину резки

В области Станки для лазерной резки CO2Максимальная толщина резки является ключевым параметром, определяющим универсальность станка и возможность его применения для обработки различных материалов. Достижение точного разреза на более толстых материалах требует детального понимания многих факторов, которые влияют на максимальную толщину резки на станке для лазерной резки CO2. Давайте углубимся в эти факторы, чтобы разгадать сложности этого важного аспекта технологии лазерной резки.

Мощность лазера

Основным фактором, влияющим на максимальную толщину резки, является мощность лазера. Мощность генератора CO2-лазера напрямую определяет энергию, передаваемую материалу. Более высокая мощность лазера создает более интенсивный и сфокусированный луч, который помогает глубже проникать в материалы, позволяя машине резать более толстые подложки. Станки для лазерной резки CO2 доступны с различными уровнями мощности: от маломощных вариантов, подходящих для деликатных материалов, до мощных систем, способных одновременно обрабатывать изделия большой толщины.

Качество луча

Качество лазерного луча, излучаемого станком для лазерной резки CO2, является еще одним ключевым фактором, определяющим максимальную толщину резки. Качество луча включает такие свойства, как расходимость луча, стабильность моды и пространственный профиль. Высококачественный луч остается сфокусированным на больших расстояниях, что позволяет выполнять более глубокие и точные разрезы в более толстых материалах.

Тип материала

Тип разрезаемого материала является основным фактором при определении максимальной толщины резки. Генераторы CO2-лазеров демонстрируют исключительную универсальность, способные обрабатывать широкий спектр материалов, включая металлы, пластмассы, дерево и текстиль. Однако взаимодействие между лазерным лучом и материалом варьируется в зависимости от таких факторов, как теплопроводность, отражательная способность и поглощающие свойства. Например, металл часто представляет собой более сложную задачу из-за его высокой отражательной способности, влияющей на максимальную толщину, которую можно эффективно разрезать.

Вспомогательный газ

Тип и давление вспомогательного газа, используемого во время резки, могут существенно повлиять на максимальную толщину резки. К распространенным вспомогательным газам относятся кислород, азот и воздух, каждый из которых по-разному влияет на динамику резки. Вспомогательный газ помогает удалить расплавленный материал из разреза (разреза) и предотвращает чрезмерное накопление тепла. Выбор вспомогательного газа и его давления можно настроить в соответствии с конкретным разрезаемым материалом, что влияет на способность машины обрабатывать материалы различной толщины.

Система доставки луча

Система подачи луча состоит из таких компонентов, как фокусирующие линзы и режущие головки, которые помогают повысить точность и эффективность резки CO2-лазером. Тщательно спроектированная система подачи луча гарантирует, что лазерный луч остается сфокусированным и выровненным при взаимодействии с материалом, что приводит к более глубоким и равномерным резам различной толщины. Оптимальная фокусировка помогает добиться более глубокого резания и улучшить производительность резки в широком диапазоне толщин. Конструкция и качество системы подачи луча напрямую влияют на способность станка поддерживать точность резки в различных областях применения.

Скорость резки

Скорость, с которой лазер проходит через материал (называемая скоростью резки), является фактором, тесно связанным с максимальной толщиной резки. Более низкие скорости резки позволяют материалу дольше подвергаться воздействию лазерного луча, обеспечивая более глубокое проникновение в более толстые подложки. Однако соотношение между скоростью резки и максимальной толщиной требует тонкого баланса, поскольку слишком низкие скорости могут вызвать нежелательные тепловые эффекты и снизить общую эффективность. Оптимизация параметров скорости резания помогает достичь идеального баланса между глубиной резания, качеством кромки и производительностью.

Полностью понимая и оптимизируя эти факторы, операторы и производители могут реализовать весь потенциал станков для лазерной резки CO2 и добиться точной и эффективной резки материалов в широком диапазоне толщин. Экспериментирование в сочетании с глубоким пониманием взаимодействия между этими переменными является ключом к расширению границ максимальной толщины резки и реализации всех возможностей технологии CO2-лазера.

Практические соображения и приложения

В области производства и производства максимальная толщина резки, которую может обрабатывать станок для лазерной резки CO2, оказывает существенное влияние на практическое применение в различных отраслях промышленности. Понимание практических соображений и применения станка для лазерной резки CO2 может помочь вам эффективно использовать его возможности. Давайте углубимся в различные отрасли и сценарии, в которых технология лазерной резки CO2 играет ключевую роль:

Автомобильная индустрия

Автомобильная промышленность в значительной степени полагается на станки для лазерной резки CO2 для точного изготовления автомобильных деталей. CO2-лазеры предлагают непревзойденную универсальность — от резки сложных узоров в салоне автомобиля до точного формования металлических деталей. При производстве компонентов шасси, выхлопных систем и внутренних панелей станки для лазерной резки CO2 превосходно обрабатывают различные материалы, включая сталь, алюминий и пластик, чтобы соответствовать строгим стандартам качества и производительности.

Аэрокосмическая промышленность

В отличие от автомобильной промышленности, в аэрокосмической промышленности обычно используются более тонкие материалы, такие как алюминиевые сплавы и композиты. Станки для лазерной резки CO2 имеют хорошее качество и точность луча и могут использоваться для точной резки этих материалов при производстве компонентов самолетов. Такие факторы, как качество луча и скорость резки, помогают обеспечить обработку сложных деталей и жесткие допуски, необходимые для аэрокосмической промышленности.

Вывески и Реклама

CO2-лазерная резка широко используется в индустрии вывесок и рекламы для создания сложных и детальных проектов. Независимо от того, вырезаете ли буквы и логотипы из акрила, дерева или металла, CO2-лазеры обеспечивают непревзойденную точность и детализацию. Кроме того, CO2-лазеры могут создавать сложные узоры и декоративные элементы для архитектурных вывесок, дизайна интерьера и рекламных материалов, предоставляя предприятиям инновационные способы привлечения клиентов и передачи имиджа своего бренда.

Производство медицинского оборудования

В производстве медицинского оборудования существует острая потребность в возможностях микрообработки. CO2-лазеры известны своей точностью и используются для резки тонких материалов для создания сложных медицинских компонентов. Практические соображения включают точную настройку параметров резки для достижения необходимого уровня точности без термического повреждения чувствительных материалов. Способность CO2-лазера резать различные материалы медицинского назначения, включая полимеры и сплавы, делает его незаменимым в этой области.

Электроника и потребительские товары

Станки для лазерной резки CO2 широко используются в промышленности электроники и потребительских товаров для производства различных продуктов, включая корпуса для электронных устройств, компоненты смартфонов и бытовую электронику. CO2-лазеры обеспечивают точный рез без заусенцев с минимальными зонами термического воздействия, что делает их пригодными для резки деликатных материалов, таких как пластик, стекло и керамика. Кроме того, CO2-лазеры могут производить компоненты и прототипы по индивидуальному заказу, что позволяет производителям быстро внедрять инновации и адаптироваться к меняющимся потребностям потребителей.

Тканевая и текстильная промышленность

Станки для лазерной резки CO2 широко используются в тканевой и текстильной промышленности из-за их способности точно вырезать сложные узоры, но необходимо учитывать баланс между скоростью резки и точностью. Независимо от того, разрезаете ли вы деликатные ткани или толстые текстильные материалы, производителям необходимо оптимизировать параметры резки, чтобы избежать истирания или возгорания, обеспечивая при этом эффективное производство. CO2-лазеры могут гибко обрабатывать широкий спектр тканей, что делает их пригодными для самых разных применений, от модного до промышленного текстиля.

Архитектура и дизайн интерьера

В архитектуре и дизайне интерьера машины для лазерной резки CO2 используются для создания индивидуальных элементов для зданий, интерьеров и декоративных инсталляций. Независимо от того, вырезаете ли сложные узоры из металла, акрила или дерева, CO2-лазеры предлагают архитекторам и дизайнерам гибкость для реализации своих творческих замыслов с точностью и аккуратностью. От архитектурных фасадов и декоративных ширм до нестандартной мебели и осветительных приборов — станки для лазерной резки CO2 позволяют дизайнерам расширить границы творчества и мастерства.

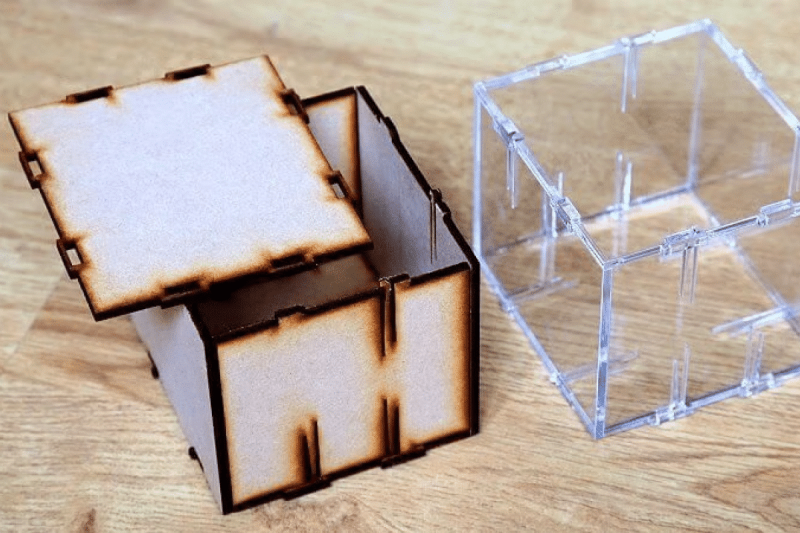

Производство и прототипирование

Станки для лазерной резки CO2 являются ценным инструментом для производителей, стремящихся создавать детали и прототипы по индивидуальному заказу с точностью и эффективностью. Будь то резка листового металла, пластика или композитов, CO2-лазеры обеспечивают быстрое и экономичное решение для производства высококачественных деталей сложной геометрии. Кроме того, CO2-лазеры позволяют быстро создавать прототипы и итерации, позволяя дизайнерам и инженерам быстро тестировать и совершенствовать свои конструкции, прежде чем перейти к полноценному производству.

Практические соображения по применению станков для лазерной резки CO2 выходят далеко за рамки теоретических ограничений. Различные отрасли промышленности используют возможности этих машин для резки различных материалов, каждый из которых имеет свои уникальные задачи и требования. CO2-лазеры продолжают производить революцию в производственных процессах, обеспечивая точность изготовления компонентов аэрокосмической отрасли, универсальность при изготовлении по индивидуальному заказу или адаптируемость в области медицины. По мере развития технологий практические инновации и практическое применение будут еще больше расширять границы возможностей станков для лазерной резки CO2, укрепляя их статус незаменимого инструмента в современной промышленности.

Оптимизация максимальной толщины резки

Поскольку производители стремятся расширить границы Станки для лазерной резки CO2Оптимизация максимальной толщины резки становится критически важной. Достижение высочайшего уровня производительности и эффективности требует стратегического подхода, охватывающего множество факторов, от конфигурации станка до параметров лазера и условий резки. Далее мы углубимся в стратегии и соображения по оптимизации максимальной толщины резки, что позволит пользователям использовать весь потенциал технологии лазерной резки CO2.

Выберите правильную конфигурацию машины

Первым шагом в оптимизации максимальной толщины резки является выбор правильной конфигурации станка. Машины для лазерной резки CO2 выпускаются в различных моделях с разными уровнями мощности, качеством луча и возможностями резки. Учитывайте конкретные требования вашего приложения, такие как толщина и тип материала, который вы хотите разрезать, и выберите станок, отвечающий этим потребностям. Машины большей мощности, как правило, способны резать более толстые материалы, а машины с усовершенствованными системами подачи луча и оптикой могут повысить точность и эффективность резки.

Оптимизация параметров лазера

- Мощность лазера. Мощность лазера является краеугольным камнем при определении максимальной толщины резки, но необходимо найти правильный баланс между мощностью лазера и толщиной резки. Слишком малая мощность может привести к неполному резу, а слишком большая мощность может привести к нежелательным тепловым эффектам. Регулярно оценивайте обрабатываемый материал и соответствующим образом регулируйте мощность лазера, чтобы оптимизировать глубину резания.

- Качество луча: качество лазерного луча напрямую влияет на производительность резки. Точная настройка качества луча включает в себя минимизацию расходимости луча, обеспечение стабильности моды и оптимизацию пространственных профилей. Высококачественный луч улучшает фокусировку и обеспечивает более глубокое проникновение в материалы различной толщины.

Оптимизация условий резания

- Скорость резки. Скорость, с которой лазер проходит сквозь материал (называемая скоростью резки), является критическим параметром. Отрегулируйте скорость резки для оптимизации в зависимости от толщины материала. Более низкие скорости эффективны для более глубокой резки более толстых материалов, тогда как более высокие скорости сохраняют эффективность при работе с более тонкими материалами.

- Вспомогательный газ. Выбор и применение вспомогательного газа существенно влияет на эффективность резки. Для более толстых материалов использование таких газов, как кислород или азот, под соответствующим давлением может помочь удалить расплавленный материал и улучшить процесс резки. Однако давление воздуха должно быть сбалансировано, чтобы избежать чрезмерной турбулентности или тепловых эффектов.

Существенные соображения

- Тип материала: разные материалы обладают уникальными свойствами, которые влияют на лучший метод резки. Например, для металлов может потребоваться более высокая мощность лазера, а для неметаллических материалов может потребоваться корректировка параметров резки, чтобы избежать плохих результатов. Настройки необходимо регулярно проверять и корректировать в зависимости от обрабатываемого материала.

- Плотность материала. Более плотные материалы создают особые проблемы. Чтобы оптимизировать толщину резки этих материалов, рассмотрите возможность использования более высокой мощности лазера, регулировки параметров вспомогательного газа или выполнения нескольких проходов для достижения желаемой глубины резания.

Расширенные функции и инновации

Ознакомьтесь с расширенными возможностями и инновациями технологии лазерной резки CO2. Некоторые станки оснащены адаптивными системами управления, которые могут автоматически регулировать параметры резки в режиме реального времени с учетом характеристик материала. Кроме того, многофункциональная режущая головка обеспечивает универсальность, позволяя пользователям переключаться между различными конфигурациями для получения оптимальных результатов при работе с бумагами различной толщины.

Регулярное обслуживание и калибровка

Поддержание оптимальной производительности вашего станка для лазерной резки CO2 требует регулярного обслуживания и калибровки. Убедитесь, что все компоненты, включая фокусирующие линзы и зеркала, чистые и в хорошем состоянии. Регулярные проверки калибровки помогают поддерживать точность и стабильность результатов резки.

Непрерывный мониторинг и итеративное улучшение

Непрерывный мониторинг процесса и результатов резки позволяет осуществлять итеративные улучшения. Регулярно анализируйте качество резки, качество обработки кромок и общую эффективность. На основе этого анализа параметры постепенно корректируются, всегда стремясь к хорошему балансу между точностью и производительностью.

Оптимизация максимальной толщины резки станка для лазерной резки CO2 требует комплексного подхода, учитывающего конфигурацию станка, параметры лазера, условия резки, передовые технологии и системы адаптивного управления. Путем точной настройки этих факторов и тестирования различных настроек и стратегий производители могут раскрыть весь потенциал своих станков для лазерной резки CO2, расширяя границы возможного с точки зрения толщины и точности резки.

Подведем итог

Максимальная толщина резки, которую может обрабатывать станок для лазерной резки CO2, зависит от множества факторов, каждый из которых играет решающую роль в определении возможностей резки. От мощности лазера и качества луча до типа материала и условий резки — эти факторы сложным образом взаимодействуют, определяя верхние пределы толщины резки.

Технология лазерной резки CO2 обеспечивает непревзойденную точность и универсальность, позволяя эффективно обрабатывать широкий спектр материалов различной толщины. Мощный лазер в сочетании с передовыми системами подачи луча и оптимизированными параметрами резки позволяют производителям и производителям достигать точных разрезов с минимальными отходами и максимальной эффективностью.

Однако достижение оптимальной толщины резки требует стратегического подхода, который включает в себя выбор правильной конфигурации станка, точную настройку параметров лазера, оптимизацию условий резки и учет характеристик материала. Непрерывный мониторинг, техническое обслуживание и итеративное совершенствование дополнительно обеспечивают стабильную и надежную производительность резки.

По мере развития технологий и появления инноваций потенциал станков для лазерной резки CO2 для обработки более толстых материалов и расширения границ точной резки будет только расти. Понимая и оптимизируя факторы, связанные с максимальной толщиной резки, производители могут открыть новые возможности и достичь беспрецедентного уровня точности и эффективности в своих операциях резки.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения