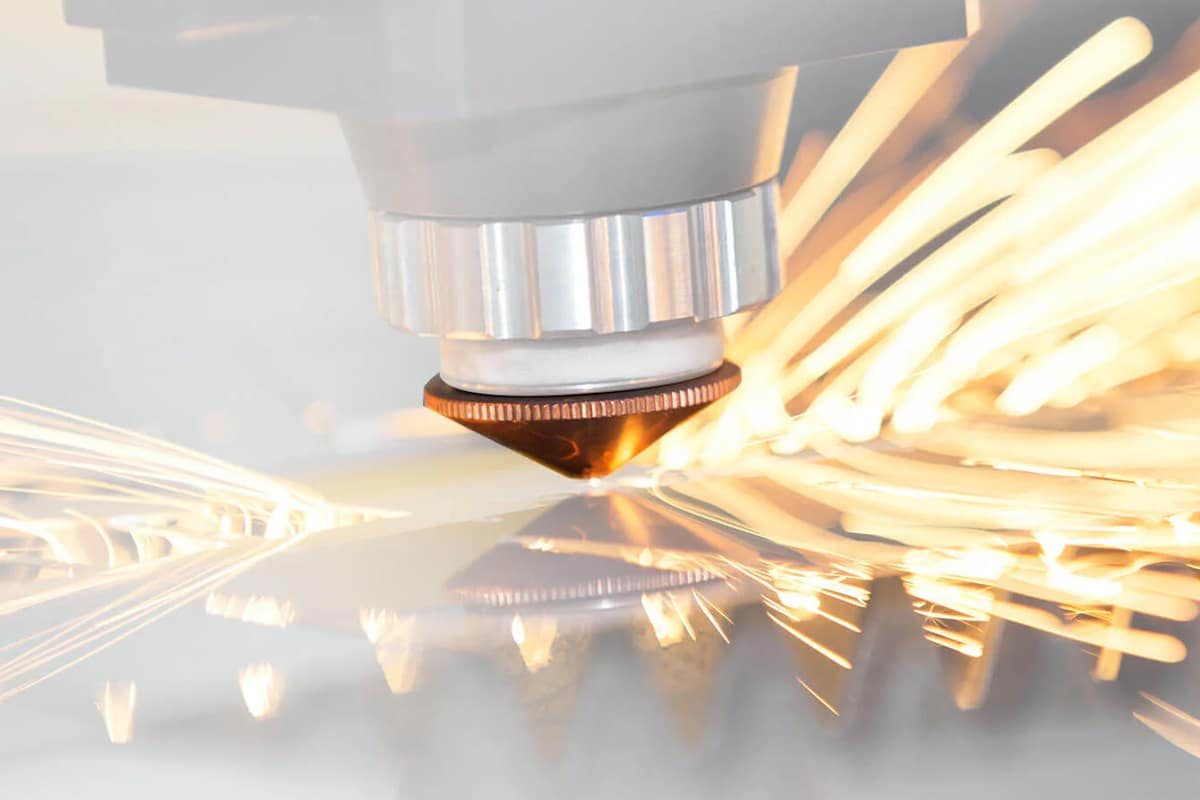

Понимание сопел для лазерной резки

Определение

Функция

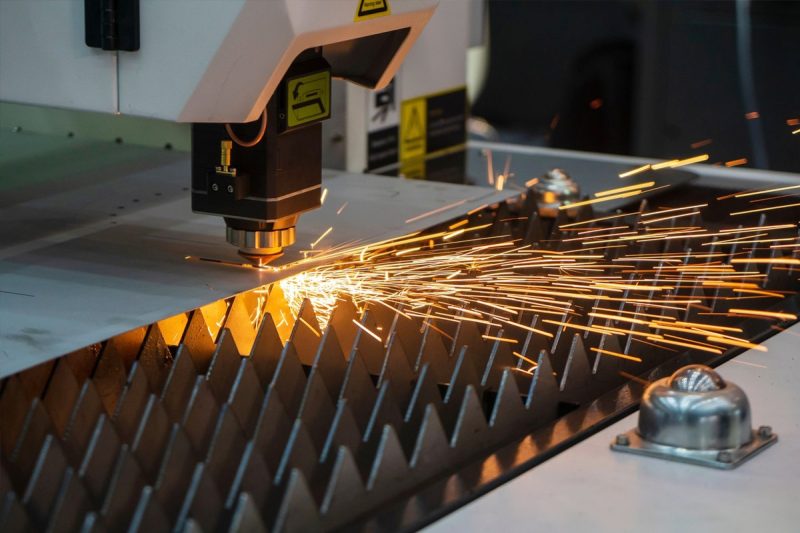

Основная функция сопла лазерной режущей машины — направлять лазерный луч и помогать газу в зоне резки с высокой точностью. Вот разбивка его основных функций:

- Фокусировка и направление луча: сопло помогает фокусировать и направлять лазерный луч на заготовку. Правильная фокусировка гарантирует, что лазерный луч имеет оптимальную силу и точность, необходимые для эффективной резки различных материалов.

- Подача вспомогательного газа: вспомогательный газ (такой как кислород, азот или воздух) направляется в зону резки через сопло. Выбор газа и его давления может существенно повлиять на скорость резки, качество и тип материалов, которые можно резать. Сопло обеспечивает постоянство и правильное направление потока газа, помогая процессу резки, сдувая расплавленный материал, охлаждая рез и предотвращая окисление.

- Управление теплом: Направляя поток вспомогательного газа, сопло помогает рассеивать тепло, выделяемое в процессе резки. Это помогает поддерживать постоянную температуру резки и предотвращает перегрев, который может привести к деформации или повреждению материала.

- Улучшение качества резки: конструкция и размер сопла влияют на качество резки. Правильно выбранное сопло может производить более чистые разрезы с минимальным количеством шлака, более гладкими краями и более высокой точностью, что снижает необходимость в последующей обработке.

- Защита лазерной оптики: сопло также действует как защитный барьер для оптики лазерной головки, защищая ее от мусора и брызг, образующихся в процессе резки. Эта защита сохраняет срок службы и производительность вашего лазерного режущего станка.

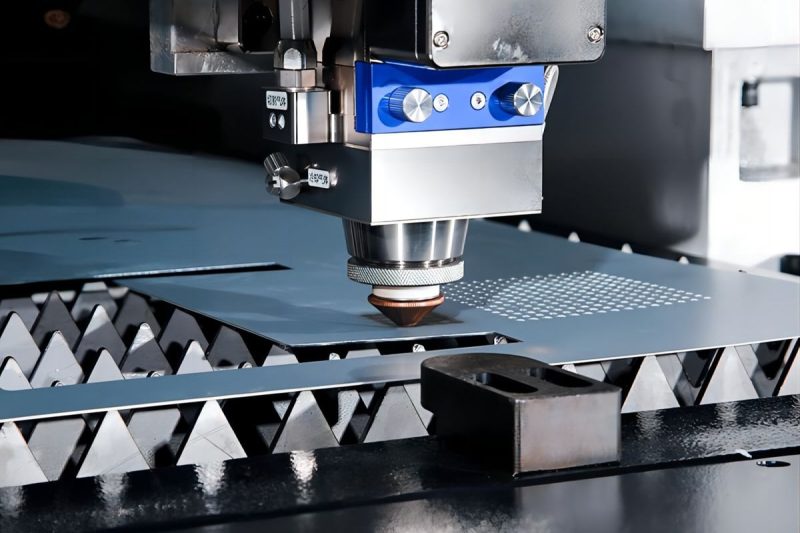

Типы сопел для лазерной резки

Однослойные насадки

Определение

Функции

- Простота: конструкция однослойных форсунок проста, что облегчает их изготовление и обслуживание.

- Долговечность: однослойные насадки изготавливаются из прочных материалов, таких как латунь или медь, чтобы выдерживать высокие температуры и износ, возникающие в процессе резки металла.

- Экономичность: эти сопла, как правило, дешевле двухслойных сопел, что делает их доступным вариантом для многих видов металлорежущих работ.

- Точность: однослойные сопла обеспечивают точное управление лазерным лучом и вспомогательным газом, гарантируя высококачественную резку тонких металлических листов.

Приложения

Однослойные сопла универсальны и подходят для различных задач по резке металла. Они идеально подходят для:

- Тонкие и средние металлы: особенно подходят для резки менее толстых металлов, таких как листовой металл, где требуются точные и чистые разрезы.

- Повседневное использование: эти насадки часто используются в стандартных операциях лазерной резки, поскольку они надежны и просты в использовании при резке таких металлов, как нержавеющая сталь, алюминий и мягкая сталь.

Двухслойные насадки

Определение

Функции

- Улучшенное охлаждение: двухслойная конструкция обеспечивает лучший отвод тепла, что помогает поддерживать качество резки и продлевает срок службы сопла при резке металла.

- Улучшенный поток газа: эти сопла помогают более эффективно подавать вспомогательный газ, что повышает скорость и точность резки за счет эффективного удаления расплавленного металла и предотвращения окисления.

- Повышенная долговечность: дополнительный слой обеспечивает дополнительную защиту от износа, делая их более долговечными при интенсивных операциях по резке металла.

- Превосходная производительность: они позволяют лучше контролировать лазерный луч и поток газа, что выгодно для высокоточной резки и обработки более толстых металлических листов.

Приложения

Двухслойные сопла предназначены для специализированных и сложных задач по резке металла. Они лучше всего подходят для:

- Резка толстых металлов: идеально подходит для резки толстых металлов, где решающее значение имеют эффективное управление теплом и точность, например, в автомобильной и аэрокосмической промышленности.

- Высокоточные задачи: Идеально подходит для задач, требующих сложных конструкций и высококачественных кромок на таких металлах, как титан, медь и латунь.

- Промышленное использование: Обычно используется в промышленных условиях, где операции лазерной резки интенсивны и срок службы сопла имеет важное значение.

- Специальная резка металлов: идеально подходит для резки более твердых и сложных металлов, обеспечивая улучшенные эксплуатационные характеристики.

Размеры насадки

Диаметр отверстия сопла

Сопла малого диаметра (1,0-1,5 мм)

- Применение: Лучше всего подходит для точной резки тонких материалов, где требуется тонкий, концентрированный лазерный луч.

- Преимущества: обеспечивает более высокую точность и детализацию разрезов, а также эффективно уменьшает ширину зоны термического влияния (ЗТВ).

- Ограничения: меньшие отверстия могут ограничивать поток вспомогательных газов, что может повлиять на эффективность резки более толстых материалов.

Насадки среднего диаметра (1,5-2,5 мм)

- Применение: Подходит для широкого спектра задач по резке материалов средней толщины.

- Преимущества: Обеспечивает хороший баланс между точностью и расходом газа, что делает его универсальным для различных условий резки.

- Ограничения: может не обеспечивать наивысшей точности для очень тонких материалов или наивысшей эффективности для очень толстых материалов.

Сопла большого диаметра (2,5 мм и более)

- Применение: Идеально подходит для резки более толстых материалов, где для эффективного удаления расплавленного материала требуется более широкий поток вспомогательного газа.

- Преимущества: Повышает скорость и эффективность резки толстых материалов, способствует эффективному удалению шлака и сводит к минимуму риск образования окалины.

- Ограничения: Большие отверстия могут снизить точность резки и увеличить ширину зоны термического влияния (ЗТВ).

Длина насадки

Короткие насадки

- Применение: Обычно используется для высокоточной резки, когда необходима близость к материалу.

- Преимущества: Обеспечивает лучший контроль над лазерным лучом и помогает газу, повышая точность.

- Ограничения: более короткие насадки могут увеличить риск столкновений с поверхностью материала или другими препятствиями.

Длинные насадки

- Применение: Подходит для резки более толстых материалов или в ситуациях, когда поверхность материала неровная.

- Преимущества: обеспечивает большую гибкость в выборе расстояния от объекта, снижая риск столкновений и компенсируя неровности материала.

- Ограничения: Может снизить точность реза из-за увеличенного расстояния от поверхности материала.

Форма кончика насадки

Конические наконечники

- Применение: Обычно используется для резки, требующей высокой точности и гладких кромок.

- Преимущества: Обеспечивает более точную фокусировку лазерного луча и потока газа, повышая качество и точность резки.

- Ограничения: Конические наконечники могут изнашиваться быстрее из-за своей формы, особенно при резке толстых или абразивных материалов.

Цилиндрические наконечники

- Применение: Подходит для резки более толстых материалов и выполнения общих задач по резке.

- Преимущества: Обеспечивает более равномерный поток газа, что способствует эффективному удалению расплавленного материала во время резки.

- Ограничения: могут не обеспечивать такой же уровень точности, как конические наконечники для очень тонких задач резки.

Материал насадки

Латунная насадка

Определение

Функции

- Теплопроводность: Латунь обладает хорошей теплопроводностью, что помогает эффективно рассеивать тепло в процессе резки. Это снижает риск перегрева и продлевает срок службы сопла.

- Долговечность: латунные сопла прочны и долговечны, устойчивы к износу и подходят для высокочастотного использования в промышленных условиях.

- Коррозионная стойкость: латунь устойчива к коррозии, что гарантирует сохранение производительности и целостности сопла в течение длительного времени даже в суровых условиях.

- Экономичность: сопла из латуни зачастую более доступны по цене, чем сопла из других высокопроизводительных материалов, что является экономически эффективным решением для многих областей применения лазерной резки.

Приложения

Латунные сопла широко используются в различных областях резки металла благодаря своей сбалансированной проводимости и долговечности. Они идеально подходят для:

- Общая резка металлов: подходит для резки различных металлов, таких как нержавеющая сталь, алюминий и углеродистая сталь.

- Высокочастотное использование: их долговечность делает их пригодными для непрерывных и высокочастотных операций резки в промышленных условиях.

- Экономичная эксплуатация: идеально подходит для пользователей, ищущих экономически эффективное решение без ущерба для производительности.

Соображения

Медные насадки

Определение

Функции

- Отличная теплопроводность: Медь имеет самую высокую теплопроводность среди обычных материалов для сопел, что позволяет ей рассеивать тепло более эффективно. Это свойство помогает поддерживать температуру сопла и предотвращать перегрев, обеспечивая постоянную производительность резки.

- Электропроводность: превосходная электропроводность меди делает ее идеальным материалом для применений, где может возникнуть проблема электростатического разряда, что повышает безопасность и производительность.

- Прочность и долговечность: медные сопла прочны и выдерживают суровые условия интенсивной резки, что делает их пригодными для сложных условий эксплуатации.

- Улучшенное качество резки: превосходные термические свойства меди обеспечивают более плавную и точную резку, особенно при работе с мощным лазером и сложными материалами.

- Стойкость к окислению: медные форсунки часто покрываются или обрабатываются для предотвращения окисления, которое в противном случае может повлиять на производительность и срок службы.

Приложения

Благодаря своим превосходным эксплуатационным характеристикам медные сопла являются лучшим выбором для высокоточных и высокоскоростных задач резки. Они идеально подходят для:

- Точная резка металла: подходит для задач резки, требующих высокой точности и чистых кромок, например, для деталей аэрокосмической и автомобильной промышленности.

- Толстый листовой металл: идеально подходит для резки листового металла большой толщины, эффективное управление теплом помогает предотвратить коробление и сохранить качество резки.

Соображения

Факторы, влияющие на производительность форсунки

Материал насадки

- Теплопроводность: Материал сопла (например, латунь или медь) влияет на его способность рассеивать тепло. Медь обладает превосходной теплопроводностью и, как правило, лучше работает в высокоточных и высокоскоростных приложениях резки.

- Прочность: Такие материалы, как латунь, обладают хорошей прочностью и износостойкостью, что делает их пригодными для общих задач резки. Выбор материала повлияет на срок службы сопла и частоту технического обслуживания.

Размер сопла

Диаметр и длина отверстия сопла оказывают большое влияние на производительность сопла:

- Диаметр: Сопла меньшего диаметра обеспечивают более сфокусированный луч и более тонкий поток газа, что способствует точной резке. Сопла большего диаметра обеспечивают более высокий поток газа и скорость резки для более толстых материалов.

- Длина: Длина сопла влияет на рассеивание тепла и стабильность потока газа. Более короткие сопла легче использовать и менять, в то время как более длинные сопла обеспечивают лучшее охлаждение и подходят для резки более толстых материалов.

Расход и давление газа

- Тип вспомогательного газа: Тип вспомогательного газа (кислород, азот или воздух) влияет на процесс резки. Кислород часто используется для резки углеродистой стали из-за его реакционной способности, тогда как азот используется для резки нержавеющей стали и алюминия для предотвращения окисления.

- Давление газа: правильное давление газа обеспечивает эффективное удаление расплавленного материала и предотвращает окисление. Высокое давление газа подходит для резки толстых материалов, в то время как низкое давление газа подходит для тонких материалов, чтобы избежать чрезмерного выброса.

Выравнивание и фокусировка луча

- Выравнивание: Точное выравнивание сопла с лазерным лучом может помочь достичь чистого реза. Несоосность может привести к плохому качеству реза и повышенному износу сопла.

- Фокусное положение: Фокус лазерного луча должен быть установлен точно относительно заготовки. Неправильная фокусировка может привести к плохому качеству кромки, снижению скорости резки и увеличению отходов материала.

Скорость резания и мощность

- Скорость: Скорость резки влияет на взаимодействие лазерного луча с материалом. Более высокие скорости обеспечивают большую мощность лазера и более эффективный поток воздуха, в то время как более низкие скорости обеспечивают лучшее качество резки, но могут увеличить риск накопления тепла.

- Мощность: Для проникновения в материал и достижения чистого реза требуется достаточная мощность лазера. Настройки мощности должны быть оптимизированы в зависимости от типа и толщины материала.

Техническое обслуживание и состояние форсунок

- Чистота: Регулярная очистка сопла предотвращает накопление мусора, который может блокировать поток воздуха и влиять на качество луча. Грязные сопла могут привести к неравномерной резке и снижению производительности.

- Износ и повреждения: Проверка сопла на износ и повреждения обеспечивает оптимальную производительность. Изношенные или поврежденные сопла следует заменять немедленно, чтобы поддерживать качество резки.

Условия окружающей среды

- Температура и влажность: факторы окружающей среды, такие как температура и влажность, могут влиять на процесс резки. Высокие температуры могут вызывать перегрев, а высокая влажность может вызывать конденсацию, которая может влиять на лазерный луч и поток газа.

- Состояние заготовки: Состояние поверхности заготовки, включая чистоту и плоскостность, также может влиять на производительность сопла. Загрязнения на заготовке могут привести к неровным резам.

Выбор правильной насадки

Факторы, которые следует учитывать при выборе насадок

Тип материала

- Мягкая сталь: Для резки мягкой стали часто используются однослойные сопла с кислородным газом, поскольку они позволяют увеличить скорость резки и обеспечить более чистые срезы за счет экзотермической реакции.

- Нержавеющая сталь: для резки нержавеющей стали часто используется двухслойное сопло с азотом в качестве вспомогательного газа для предотвращения окисления и достижения чистого реза без изменения цвета.

- Алюминий: Резка алюминия часто требует использования двухслойного сопла с азотом или сжатым воздухом, чтобы избежать окисления и обеспечить плавный срез. Азот является предпочтительным выбором для высококачественных резов, в то время как сжатый воздух может быть экономически эффективной альтернативой.

Толщина материала

- Тонкие материалы (< 5 мм): Сопла меньшего диаметра (например, от 0,8 мм до 1,2 мм) обеспечивают более сфокусированный луч и более тонкий поток газа, что помогает достичь точности резки. Они часто используются с азотом или кислородом высокого давления.

- Средняя толщина (5 мм – 12 мм): сопла среднего диаметра (например, 1,2 мм – 2 мм) обеспечивают баланс между фокусом и потоком газа и подходят для широкого спектра металлов. Кислород часто используется для мягкой стали, а азот – для нержавеющей стали и алюминия.

- Толстые материалы (> 12 мм): сопла большего диаметра (например, 2–3 мм или больше) обеспечивают более высокий поток газа, что помогает эффективно удалять расплавленный материал и предотвращать перегрев. Они часто используются с кислородом низкого давления для мягкой стали или азотом высокого давления для нержавеющей стали и алюминия.

Скорость и точность резки

- Высокая точность: для сложных конструкций и высокоточных разрезов идеально подходят меньшие сопла с более узкими отверстиями. Эти сопла часто используются в сочетании с азотом высокого давления для обеспечения чистых, точных краев, которые не окисляются.

- Высокая скорость: рекомендуется использовать большое сопло с более широким отверстием для более высокой скорости резки, чтобы поддерживать качество резки и эффективно контролировать нагрев. Кислород часто используется для увеличения скорости резки мягкой стали.

Общие рекомендации по выбору насадок

Однослойная насадка

- Диаметр 8-1,2 мм: Подходит для резки тонких металлов (например, нержавеющей стали и алюминия толщиной до 5 мм). Обеспечивает точную резку и мелкие детали, часто используется с азотом высокого давления.

- Диаметр 2-2 мм: подходит для металлов средней толщины (например, нержавеющей стали, углеродистой стали и алюминия толщиной от 5 мм до 12 мм). Он обеспечивает баланс точности и воздушного потока и часто используется с кислородом для резки мягкой стали и с азотом для резки нержавеющей стали и алюминия.

- Диаметр 2-3 мм: Лучше всего подходит для толстых металлов (>12 мм). Обеспечивает эффективный поток воздуха и управление теплом, подходит для интенсивной резки кислородом низкого давления или азотом высокого давления.

Двухслойная насадка

- Диаметр 0-1,5 мм: Для высокоточной резки тонких и средних по толщине металлов. Улучшает фокусировку луча и поток воздуха для чистых, подробных разрезов. Идеально подходит для использования с азотом для резки нержавеющей стали и алюминия.

- Диаметр 5-2,5 мм: подходит для широкого диапазона толщин, обеспечивая лучшее охлаждение и долговечность. Идеально подходит для промышленных применений, требующих высококачественной резки, обычно используется с кислородом для мягкой стали и азотом для нержавеющей стали и алюминия.

- Диаметр 5-3 мм: Разработан для толстых металлов, обеспечивает превосходную производительность в рассеивании тепла и качестве резки. Лучше всего подходит для сложных и непрерывных задач резки, обычно используется в сочетании с азотом высокого давления для нержавеющей стали и алюминия.

Техническое обслуживание и уход

Регулярная уборка

Ежедневная уборка

- Визуальный осмотр: ежедневно визуально осматривайте сопло на предмет наличия мусора, брызг или видимых повреждений.

- Инструменты для очистки: используйте мягкую щетку, салфетку из микрофибры и соответствующий чистящий раствор для удаления накопившегося мусора. Избегайте использования абразивных материалов, которые могут поцарапать или повредить насадку.

- Сжатый воздух: используйте сжатый воздух для удаления мелких частиц из отверстия сопла и резьбы.

Еженедельная генеральная уборка

- Снятие сопла: Осторожно снимите сопло с лазерной головки, следуя инструкциям производителя, чтобы избежать смещения или повреждения.

- Замачивание: Замочите насадку в чистящем растворе, предназначенном для оборудования лазерной резки, чтобы растворить любые стойкие отложения.

- Ультразвуковая очистка: Для тщательной очистки используйте ультразвуковой очиститель, чтобы удалить мелкие частицы и остатки с внутренних и внешних поверхностей насадки.

Проверка форсунок

Проверка на износ

- Признаки износа: Регулярно проверяйте форсунку на наличие признаков износа, таких как эрозия на кончике форсунки, расширение отверстия форсунки или любая деформация.

- Отверстие сопла: используйте увеличительное стекло или микроскоп, чтобы осмотреть отверстие сопла на предмет любых неровностей, которые могут повлиять на фокусировку лазерного луча и поток воздуха.

Проверка выравнивания

- Правильное выравнивание: Убедитесь, что сопло правильно выровнено с лазерным лучом. Неправильное выравнивание может привести к неровной резке, повышенному износу и плохому качеству резки.

- Инструмент для выравнивания: используйте инструмент для выравнивания и калибр, предоставленные производителем, чтобы проверить и при необходимости отрегулировать выравнивание форсунок.

Руководство по замене

Когда заменять

- Ухудшение производительности: замените сопло, если вы заметили заметное снижение производительности резки, например, плохое качество резки, повышенное образование окалины или неравномерную резку.

- Видимые повреждения: замените форсунку, если на ней видны видимые признаки повреждения или износа, которые невозможно устранить путем очистки или повторной регулировки.

Запасные насадки

- Инвентарь запасных частей: Имейте запас запасных насадок, чтобы минимизировать время простоя. Убедитесь, что у вас есть различные размеры и типы насадок, которые соответствуют вашим требованиям к резке.

- Технические характеристики производителя: Всегда используйте насадки, указанные производителем вашего лазерного режущего станка, чтобы обеспечить совместимость и оптимальную производительность.

Профилактическое обслуживание

Регулярное техническое обслуживание

- Регулярные проверки: включите проверки и обслуживание форсунок в график регулярного технического обслуживания машины.

- Журналы технического обслуживания: ведите подробный журнал работ по техническому обслуживанию, включая очистку, осмотры и замены, чтобы отслеживать производительность и срок службы форсунок.

Экологический контроль

- Чистая среда: поддерживайте чистоту на рабочем месте, чтобы снизить риск попадания мусора и загрязнений в сопло.

- Температура и влажность: убедитесь, что рабочая среда соответствует рекомендуемым диапазонам температуры и влажности, чтобы предотвратить повреждение сопла и машины.

Обучение операторов

Правильное обращение

- Программа обучения: Предоставьте операторам программу обучения по правильному обращению, очистке и обслуживанию форсунок.

- Передовой опыт: обучите операторов передовому опыту, чтобы избежать неправильного обращения и обеспечить долговечность форсунок.

Протоколы безопасности

- Защитное снаряжение: убедитесь, что операторы используют надлежащее защитное снаряжение, такое как перчатки и очки, при работе с форсунками и их очистке.

- Меры безопасности: Внедряйте меры безопасности при обслуживании и замене форсунок, чтобы предотвратить несчастные случаи и травмы.

Устранение распространенных проблем с форсунками

Плохое качество резки

Симптомы

- Неровные края или заусенцы на обрабатываемом материале

- Неполные или неразрезанные части разреза

- Избыточное количество окалины или шлака на нижней поверхности реза

Возможные причины и решения

- Изношенная или поврежденная форсунка: Проверьте форсунку на предмет износа или повреждения. Замените форсунку, если на ней есть признаки коррозии или деформации.

- Неправильный размер сопла: Убедитесь, что размер сопла соответствует типу и толщине материала. Используйте меньшее сопло для точной резки и большее сопло для более толстых материалов.

- Несоосность: Проверьте выравнивание сопла с лазерным лучом. Повторно отрегулируйте, используя рекомендуемые производителем инструменты и процедуры.

- Давление вспомогательного газа: Убедитесь, что давление вспомогательного газа установлено правильно. Низкое давление приведет к плохому качеству резки, а высокое — к грубым краям. Отрегулируйте давление в соответствии с рекомендациями производителя.

Непоследовательная резка

Симптомы

- Различия в качестве реза на разных участках материала

- Резка начинается хорошо, но со временем ухудшается

Возможные причины и решения

- Загрязнение сопла: очистите сопло, чтобы удалить мусор и отложения, которые могут блокировать поток воздуха или фокусировку лазера.

- Колебания давления воздуха: Обеспечьте постоянное давление вспомогательного газа на протяжении всего реза. Проверьте систему подачи газа на предмет утечек.

- Нестабильность лазерного луча: Проверьте лазерный генератор на наличие проблем, которые могут вызывать нестабильность луча. Возможно, лазерный генератор нуждается в обслуживании или повторной калибровке.

Засоренное сопло

Симптомы

- Уменьшенный или неравномерный поток воздуха

- Повышенное сопротивление при прохождении воздуха или газа через сопло

Возможные причины и решения

- Скопление мусора: очистите сопло, используя соответствующие инструменты и растворы, чтобы устранить любые засоры.

- Качество вспомогательного газа: Убедитесь, что вспомогательный газ чистый и не содержит загрязняющих веществ. Используйте фильтры, чтобы поддерживать чистоту подачи газа.

- Покрытие материала: Имейте в виду, что некоторые покрытия на материале могут привести к засорению сопла. Отрегулируйте параметры резки или очистите поверхность материала перед резкой.

Частый износ форсунок

Симптомы

- Быстрая деградация или коррозия наконечника форсунки

- Требуется частая замена насадок

Возможные причины и решения

- Несовместимые материалы насадок: для высокоинтенсивных операций резки используйте насадки, изготовленные из более прочных материалов, например, из меди.

- Слишком быстрая резка: уменьшите скорость резки, чтобы уменьшить износ сопла.

- Неправильный выбор вспомогательного газа: убедитесь, что тип и давление вспомогательного газа соответствуют материалу и условиям резки.

Помощь при утечках газа

Симптомы

- Шипящий звук или видимая утечка в области сопла

- Непостоянный или недостаточный поток вспомогательного газа

- Снижение эффективности резки

- Плохое качество резки

Возможные причины и решения

- Ослабленная насадка: затяните насадку, чтобы обеспечить надежную посадку. Избегайте чрезмерного затягивания, которое может повредить насадку или резьбу.

- Поврежденные уплотнения: Проверьте уплотнения и прокладки на предмет повреждений. Замените все неисправные уплотнения, чтобы предотвратить утечки.

- Трещины на сопле: Проверьте сопло на наличие трещин, которые могут привести к утечкам. При необходимости замените сопло.

Расхождение луча

Симптомы

- Лазерный разрез становится шире или нечетче

- Потеря точности резки

Возможные причины и решения

- Несоосность сопла: совместите сопло с лазерным лучом, чтобы обеспечить правильную фокусировку луча.

- Повреждение сопла: Проверьте сопло на предмет деформации или износа, которые могут повлиять на фокусировку луча. При необходимости замените сопло.

- Загрязнение линзы: Проверьте линзу лазера на наличие грязи или повреждений. Очистите или замените линзу по мере необходимости.

- Неправильный фокус: Убедитесь, что фокус установлен правильно для материала и толщины, которые вы режете. При необходимости отрегулируйте фокус.

Поврежденное сопло

Симптомы

- Видимые трещины или деформации

- Непостоянная фокусировка лазерного луча

- Требуются частые корректировки

Возможные причины и решения

- Физические эффекты: Обращайтесь с соплом осторожно, чтобы избежать физических повреждений. Убедитесь, что заготовка надежно закреплена, чтобы предотвратить столкновения.

- Тепловой стресс: Перегрев может повредить сопло. Обеспечьте надлежащее охлаждение и используйте сопла из качественных материалов, таких как медь или латунь, чтобы выдерживать высокие температуры.

- Неправильные инструменты для очистки: не используйте абразивные инструменты или едкие химикаты, которые могут повредить поверхность сопла.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.