Насколько горяча лазерная сварка?

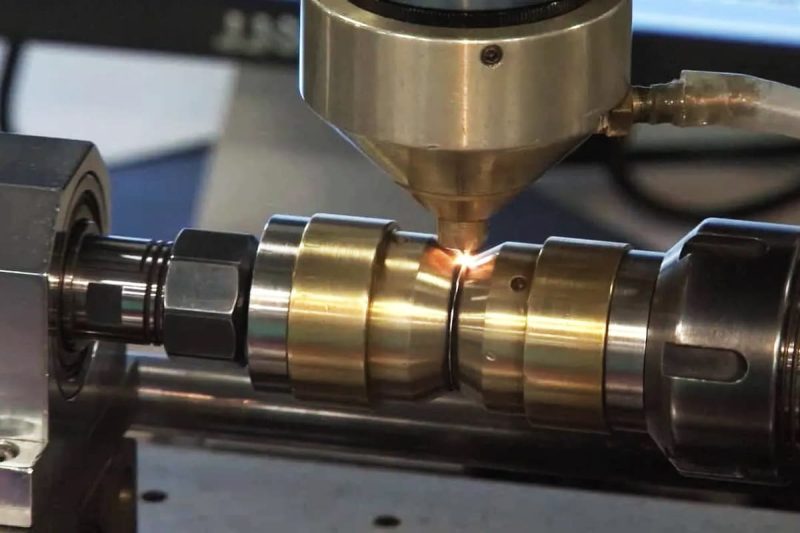

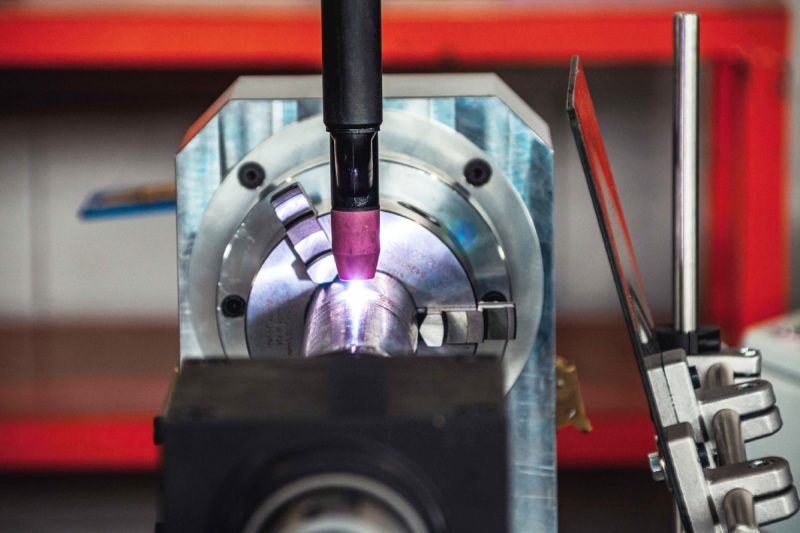

Лазерная сварка — это эффективная и точная технология сварки. Ее суть заключается в использовании лазерного луча высокой интенсивности для локального расплавления материала и достижения прочного соединения посредством быстрого охлаждения. В отличие от традиционных методов сварки, энергия лазерной сварки сконцентрирована и контролируема, а ее рабочая температура чрезвычайно высока, которая может легко достигать 6000 ℃ или даже выше, чего достаточно для расплавления большинства металлов и сплавов. Температура является критическим параметром в процессе лазерной сварки. Она не только определяет скорость плавления и глубину сварки материала, но и влияет на прочность и качество поверхности сварного соединения. Благодаря высококонцентрированному подводу тепла лазерного луча лазерная сварка имеет очевидные преимущества в скорости, точности и контроле зоны термического влияния (ЗТВ), что делает ее предпочтительным процессом во многих областях.

Контроль температуры при лазерной сварке также напрямую влияет на пригодность и конечную производительность процесса. Если температура сварки слишком высокая, материал может перегореть или могут появиться дефекты сварки, такие как поры и трещины; если температура слишком низкая, материал может не полностью расплавиться, что приведет к таким проблемам, как неполное проплавление сварки. Кроме того, различные факторы, такие как тип сварочного материала, мощность лазера, фокусировка луча и скорость сварки, будут оказывать значительное влияние на температуру сварки. В реальных операциях инженеры обычно оптимизируют эффект сварки, регулируя параметры процесса на основе температуры плавления и теплопроводности материала. Именно благодаря этому точному контролю температуры лазерная сварка может широко использоваться в таких востребованных отраслях, как автомобилестроение, аэрокосмическая промышленность и медицинское оборудование, и продемонстрировала свою превосходную производительность и адаптивность.

Оглавление

Понимание температур лазерной сварки

Принцип высокой температуры, используемый при лазерной сварке

материал через высокую плотность энергии сфокусированного лазерного луча для формирования прочного сварного соединения. В процессе лазерной сварки фокальная температура лазерного луча может быть очень высокой, обычно превышающей 6000℃, а в некоторых случаях даже до 10000℃. Эта высокая температура достаточна для расплавления почти всех распространенных металлических материалов, таких как нержавеющая сталь, алюминиевый сплав, медь, и титановый сплав. Высокотемпературные характеристики лазерной сварки позволяют ей завершать процесс плавления и сварки в короткие сроки, а благодаря концентрированному подводу тепла можно минимизировать зону термического влияния (ЗТВ), тем самым снижая риск термической деформации и остаточного напряжения.

По сравнению с традиционными процессами сварки лазерная сварка имеет следующие уникальные преимущества:

- Высокая плотность энергии: энергия в фокусной зоне лазерной сварки концентрируется, что позволяет быстро расплавить металл и подходит для прецизионной сварки.

- Высокая точность управления: мощность лазера, фокусировка луча и другие параметры можно точно регулировать, обеспечивая высококонтролируемое распределение температуры.

- Быстрый нагрев: лазерная сварка способна быстро расплавить металл за миллисекунды, значительно увеличивая скорость сварки.

Сравнение температуры лазерной сварки с другими процессами сварки

По сравнению с другими традиционными процессами сварки лазерная сварка имеет различные температурные характеристики и режимы термического воздействия. Ниже приведено сравнение температур между лазерной сваркой, дуговой сваркой и контактной сваркой:

Лазерная сварка

- Диапазон температур: обычно от 6000℃ до 10000℃, температура в фокальной зоне может быть очень высокой.

- Распределение температуры: температура при лазерной сварке концентрируется в зоне сварки, и тепло практически не распространяется в окружающие материалы.

- Особенности: Благодаря высококонцентрированной температуре и точному контролю лазерная сварка может завершить плавление за очень короткое время, с высокой скоростью сварки и небольшой зоной термического влияния. Подходит для сцен с чрезвычайно высокими требованиями к точности и качеству сварки.

Дуговая сварка

- Диапазон температур: обычно от 3500℃ до 6000℃, в зависимости от типа дуги и условий сварки.

- Распределение температуры: Дуговая сварка имеет широкое распределение температуры, и температура распространяется на большую площадь, что может привести к увеличению зоны термического влияния.

- Особенности: Дуговая сварка обычно используется для сварки более толстых материалов. Хотя температура выше, она может вызвать большую термическую деформацию и напряжение из-за большого подвода тепла, а точность управления относительно низкая.

Контактная сварка

- Диапазон температур: Температура контактной сварки обычно ниже 3000℃ и концентрируется в точке контакта.

- Распределение температуры: Температура при контактной сварке в основном концентрируется в месте контакта двух электродов с материалом, образуя локальный нагрев.

- Особенности: Контактная сварка подходит для сварки тонколистовых материалов. Низкая температура и концентрированная область сварки помогают избежать перегрева, но область ее применения узка.

Лазерная сварка подходит для высокоточных сварочных задач, требующих точного контроля температуры сварки и малой зоны термического влияния из-за ее высокой температуры и концентрированных характеристик подвода тепла. По сравнению с традиционными процессами дуговой сварки и контактной сварки лазерная сварка обеспечивает более высокую плотность энергии, более быстрый процесс сварки и меньшую зону термического влияния, что делает ее широко используемой в аэрокосмической промышленности, автомобилестроении, производстве электронного оборудования и других областях. Различия в контроле температуры и качестве сварки различных процессов сварки также обуславливают их преимущества и ограничения в различных материалах и промышленных потребностях.

Факторы, влияющие на температуру сварки

Лазерная сварка — это технология точной сварки, и на ее температуру сварки влияет множество факторов. Эти факторы напрямую связаны с эффектом сварки, качеством сварки и производительностью конечного продукта. Далее мы подробно обсудим, как несколько основных факторов влияют на температуру лазерной сварки.

Мощность лазера

Выходная мощность лазера является одним из наиболее важных факторов, влияющих на температуру лазерной сварки. Чем выше мощность, тем больше энергии излучает лазерный луч и тем толще материал, который может быть расплавлен, но это также может вызвать такие проблемы, как пережог и термическое повреждение.

- Высокомощный лазер: используется для более толстых материалов, может быстро обеспечить достаточно энергии для расплавления материала. Мощность промышленного класса лазерные сварочные аппараты обычно составляет от 500 Вт до 6000 Вт. В зависимости от различных потребностей мощность можно регулировать для адаптации к толщине и типу различных материалов. Более мощная лазерная сварка подходит для толстых материалов и крупномасштабного производства, но она также с большей вероятностью вызовет накопление тепла, что приведет к тепловой деформации или неравномерной сварке.

- Маломощный лазер: подходит для тонких материалов, способен выполнять тонкую сварку с контролируемым подводом тепла. Маломощная лазерная сварка может снизить тепловое воздействие на материал, но если мощность слишком низкая, она может не полностью расплавить материал, что приведет к недостаточной прочности сварного соединения.

Фокусировка луча

Фокусировка луча является одним из ключевых факторов, определяющих распределение температуры лазерной сварки. Степень фокусировки лазерного луча напрямую влияет на плотность энергии, которая в свою очередь определяет температуру в процессе сварки.

- Точная фокусировка: Чем точнее сфокусирован лазерный луч, тем выше плотность энергии и температура, что позволяет быстро расплавить материал и завершить сварку. Точная фокусировка может обеспечить равномерное распределение тепла во время сварки и хорошие результаты сварки.

- Смещение фокуса: Если фокус лазерного луча смещен или фокус недостаточно точен, распределение энергии будет неравномерным, а температура в зоне сварки также будет неравномерной, что может привести к низкой прочности сварного соединения или даже к проблемам с качеством, таким как холодная сварка и трещины.

Тип материала

Теплопроводность и разница температур плавления различных материалов определяют необходимую температуру сварки. Теплопроводность, температура плавления и отражательная способность материала могут существенно влиять на результаты лазерной сварки.

- Теплопроводность: Материалы с высокой теплопроводностью (например, медь и алюминий) могут быстро рассеивать тепло из зоны сварки в окружающую область, что означает, что для расплавления этих материалов требуются более высокие температуры. Напротив, материалы с низкой теплопроводностью (например, нержавеющая сталь и титан) с большей вероятностью будут накапливать тепло в локальной области, поэтому относительно легко достичь требуемой температуры сварки.

- Температура плавления: Разница в температурах плавления различных материалов также напрямую влияет на температуру сварки. Например, температура плавления нержавеющей стали составляет 1450℃, а температура плавления алюминиевого сплава ниже, около 660℃. Это означает, что сварка нержавеющей стали требует более высоких температур и более мощного лазера, в то время как сварка алюминиевых сплавов может использовать более низкие температуры.

Скорость сварки

Скорость сварки — еще один важный фактор, влияющий на температуру. Скорость сварки определяет тепловложение материала в единицу времени, что в свою очередь влияет на температуру сварки.

- Более высокая скорость сварки: При более высокой скорости сварки лазерный луч проходит через сварной шов за более короткое время, а подвод тепла к материалу уменьшается. Это приведет к более низкой температуре в зоне сварки и меньшему накоплению тепла, что помогает уменьшить зону термического влияния, деформацию и остаточное напряжение. Однако слишком высокая скорость сварки может привести к недостаточному расплавлению металла шва, что приведет к проблемам с качеством сварки.

- Более низкая скорость сварки: Более низкая скорость сварки позволяет лазерному лучу оставаться в зоне сварки дольше, что позволяет теплу накапливаться, тем самым повышая температуру зоны сварки. Это помогает при сварке более толстых материалов, но также может привести к перегреву, деформации и расширению зоны термического влияния.

На температуру лазерной сварки влияет множество факторов, включая мощность лазера, фокусировку луча, тип материала и скорость сварки. Каждый фактор будет влиять на температуру сварки в разной степени, тем самым определяя эффект и качество сварки. В реальной работе параметры сварки должны быть оптимизированы в соответствии с типом материала, толщиной и требованиями к процессу, чтобы обеспечить плавный процесс сварки и получить высококачественные сварные соединения.

Температурный диапазон лазерной сварки

Лазерная сварка — это высокоточный процесс сварки, при котором материал нагревается концентрированным лазерным лучом. В процессе сварки диапазон распределения температуры широк: от точки плавления материала до пиковой температуры в зоне сварки. Контроль и управление температурой имеют решающее значение для качества сварки. Далее будут подробно рассмотрены различные аспекты температуры при лазерной сварке, включая точку плавления материала, температуру зоны термического влияния (ЗТВ) и пиковую температуру сварочной ванны.

Температура плавления материала

В процессе лазерной сварки лазерный луч должен нагреть материал выше точки плавления, чтобы расплавить материал и образовать сварное соединение. Различные материалы имеют разные точки плавления, что напрямую влияет на температуру, необходимую для лазерной сварки. Ниже приведены диапазоны температур плавления распространенных материалов:

- Сталь: Температура плавления стали обычно составляет от 1200℃ до 1500℃. Температура плавления варьируется в зависимости от типа стали (например, углеродистая сталь, легированная сталь и т. д.). Температура плавления углеродистой стали относительно низкая, в то время как температуры плавления легированной стали и нержавеющей стали могут быть выше.

- Алюминий: Температура плавления алюминия относительно низкая, обычно между 600℃ и 700℃. Благодаря более низкой температуре плавления алюминий легче поддается лазерной сварке, но он также более подвержен перегреву, что приводит к термической деформации.

- Титановый сплав: Температура плавления титанового сплава составляет около 1660℃, что выше, чем у стали и алюминия. Поэтому при сварке титанового сплава необходимо контролировать температуру лазера в более высоком диапазоне, чтобы обеспечить качество плавления и сварки.

Эти диапазоны температур плавления определяют выбор и регулировку мощности лазера, а также накладывают требования к управлению тепловым режимом в процессе сварки.

Температура зоны термического влияния (ЗТВ)

Зона термического влияния (ЗТВ) относится к области, где температура материала повышается из-за нагрева лазерным лучом в процессе сварки, но не достигает точки плавления. В этой области, хотя плавления не происходит, микроструктура материала изменится из-за повышения температуры, что может повлиять на механические свойства материала.

- Диапазон температур: Температура зоны термического влияния обычно ниже температуры плавления материала, но достаточна для того, чтобы вызвать изменения в структуре решетки материала, обычно в диапазоне от 500°C до 1000°C. Для некоторых высокопрочных материалов эти температуры достаточны для того, чтобы вызвать изменение твердости и даже могут вызвать охрупчивание.

- Факторы влияния: На температуру зоны термического влияния влияет множество факторов, включая мощность лазера, фокусировку луча, скорость сварки и теплопроводность материала. Чем больше мощность лазера и ниже скорость сварки, тем больше зона термического влияния и выше температура.

Контроль температуры HAZ имеет решающее значение для обеспечения качества сварного соединения. Чрезмерная температура HAZ может привести к снижению эксплуатационных характеристик материала и даже повлиять на общую прочность сварного шва и усталостную долговечность.

Пиковая температура сварочной ванны

Сварочная ванна — это область жидкого металла, образованная расплавленным металлом в процессе лазерной сварки. Пиковая температура сварочной ванны является наиболее концентрированной температурой в процессе сварки и обычно находится в центре зоны сварки. Температура сварочной ванны обычно составляет от 3000℃ до 6000℃, что достаточно для расплавления большинства металлов и является ключом к формированию прочного сварного соединения.

- Диапазон температур сварочной ванны: Температура сварочной ванны может варьироваться в зависимости от материала и параметров лазера. Для материалов с высокой температурой плавления (таких как титановые сплавы, нержавеющая сталь и т. д.) температура сварочной ванны может достигать более 3000°C, тогда как для материалов с низкой температурой плавления (таких как алюминиевые сплавы) температура относительно низкая, обычно от 3000°C до 4500°C

- Влияние температуры на качество сварки: Температура сварочной ванны напрямую определяет глубину и ширину расплавленной ванны, а также форму конечного сварного соединения. Слишком высокая температура сварочной ванны может привести к тому, что расплавленная ванна будет слишком глубокой, что увеличит риск термической деформации, в то время как слишком низкая температура может привести к недостаточной сварке и недостаточной прочности соединения.

Во время лазерной сварки температура варьируется от точки плавления материала до пиковой температуры сварочной ванны. Температура плавления определяет минимальную температуру, которую должен достичь лазер, в то время как температура зоны термического влияния и пиковая температура сварочной ванны влияют на глубину сварного шва, прочность соединения и конечные свойства материала. Различные материалы, параметры сварки и настройки процесса будут влиять на распределение температуры во время сварки, поэтому в реальной работе температуру необходимо точно контролировать, чтобы обеспечить качество сварки и надежность сварного соединения.

Влияние температуры на качество и производительность сварки

Температура является критическим фактором в процессе лазерной сварки, влияющим на качество сварки, свойства материала и производительность конечной заготовки. Лазерная сварка требует, чтобы материал был нагрет до достаточной температуры, чтобы он расплавился и соединился, но слишком высокие или слишком низкие температуры будут иметь отрицательное влияние на качество сварки и свойства материала. Далее подробно обсуждаются конкретные эффекты температуры на качество и производительность сварки.

Свойства материала

В процессе сварки изменения температуры вызывают изменения микроструктуры материала, что напрямую влияет на механические свойства сварного соединения.

- Измельчение или укрупнение зерна: Во время лазерной сварки материал подвергается быстрому нагреву и охлаждению, а изменения температуры могут привести к измельчению или укрупнению зерна. Размер зерен напрямую влияет на прочность и вязкость материала. Слишком высокая температура может привести к укрупнению зерна, что снижает прочность сварного соединения. И наоборот, более низкие температуры сварки могут привести к слишком большому количеству мелких зерен, что может ослабить вязкость сварной зоны.

- Фазовый переход: некоторые материалы претерпевают фазовые переходы во время нагрева, например, сталь переходит из феррита в аустенит при высоких температурах. Этот фазовый переход может вызвать изменения механических свойств материала. Различные процессы термообработки (такие как отжиг, закалка) также могут происходить при различных температурах сварки, влияя на твердость, прочность на растяжение и усталостную прочность материала.

Качество сварки

Температура оказывает непосредственное влияние на качество сварных соединений, особенно на их целостность и прочность.

- Слишком высокая температура: Слишком высокая температура может вызвать ряд дефектов сварки, включая поры, трещины, пережог и т. д. При высоких температурах ванна расплавленного металла слишком велика, и газ может легко проникнуть в ванну расплавленного металла, что приведет к образованию пор. Кроме того, высокие температуры могут также вызвать окисление или хрупкие фазы на поверхности материала, увеличивая риск образования трещин при сварке. Слишком высокая температура может также вызвать пережог материала, в результате чего область сварки станет переплавленной, и в конечном итоге приведет к снижению прочности соединения.

- Слишком низкая температура: Когда температура сварки слишком низкая, металл не может полностью расплавиться, что может привести к неполному проплавлению. Неполное проплавление означает, что расплавленная часть сварного соединения не полностью объединена, что приводит к снижению прочности соединения. Кроме того, более низкие температуры сварки могут также привести к неровным поверхностям сварных соединений, холодным трещинам или снижению прочности на разрыв.

Остаточное напряжение и деформация

При лазерной сварке из-за воздействия высокой температуры в зоне сварки будут происходить тепловые расширения и сжатия, что приведет к остаточным напряжениям и термическим деформациям.

- Остаточное напряжение: Во время высокотемпературной сварки металл будет испытывать расширение и сжатие, а тепловое расширение сварной области обычно больше, чем у несварной области, что приведет к остаточному напряжению. Чрезмерное остаточное напряжение может привести к деформации материала во время использования и даже вызвать разрыв соединения или усталостное разрушение. Наличие остаточного напряжения также может вызвать распространение трещин в сварной детали, что повлияет на надежность всей конструкции.

- Термическая деформация: Высокая температура лазерной сварки может вызвать термическую деформацию материала, особенно в тонких материалах. Степень термической деформации зависит от таких факторов, как температура сварки, коэффициент термического расширения материала и скорость сварки. Термическая деформация может привести к неточным размерам деталей, тем самым влияя на сборку и функционирование деталей. Особенно в некоторых отраслях точного производства, таких как аэрокосмическая промышленность и производство электроники, чрезмерная термическая деформация может привести к тому, что детали не будут соответствовать требованиям по допускам.

Послесварочная термообработка и коррекция

Для контроля и уменьшения остаточных напряжений и термических деформаций, возникающих во время сварки, обычно требуется соответствующая термическая обработка или коррекция после сварки.

- Термическая обработка: После сварки материалы часто требуют отжига, нормализации или закалки для устранения остаточного напряжения, оптимизации микроструктуры материала и улучшения механических свойств. Контролируя процесс нагрева и охлаждения, можно эффективно снизить неблагоприятные эффекты, вызванные чрезмерно высокими или низкими температурами.

- Коррекция: При более крупных термических деформациях обычно требуется механическая коррекция или применение технологии лазерного выравнивания для исправления отклонений формы и размеров заготовки. Это помогает восстановить первоначальную форму сварной детали и обеспечить ее точность и стабильность в процессе эксплуатации.

Температура оказывает глубокое влияние на качество и производительность лазерной сварки. От микроструктурных изменений материала до прочности и стабильности сварного соединения, остаточного напряжения и термической деформации в процессе сварки, контроль температуры является ключом к обеспечению качества сварки. Слишком высокая или слишком низкая температура может вызвать дефекты сварки и повлиять на производительность и надежность конечного продукта. Поэтому в процессе лазерной сварки точный контроль температуры и разумное управление параметрами сварки имеют важное значение для получения высококачественных сварных соединений.

Контроль температуры лазерной сварки

Для обеспечения высококачественных результатов сварки необходимо точно контролировать температуру лазерной сварки. Температура сварки напрямую влияет на прочность сварного соединения, микроструктуру сварной зоны и эксплуатационные характеристики конечного продукта. Ниже приведены некоторые часто используемые стратегии контроля температуры, которые помогают оптимизировать процесс сварки и обеспечить стабильность и постоянство качества сварки.

Отрегулируйте параметры процесса

В процессе сварки такие параметры процесса, как мощность лазера, скорость сварки и режим луча, являются ключевыми факторами, влияющими на температуру сварки. Точная регулировка этих параметров помогает достичь желаемого контроля температуры.

- Мощность лазера: Мощность лазера напрямую определяет количество подводимой энергии, которая влияет на температуру расплавленной ванны. Более высокая мощность подходит для сварки толстых материалов, но может вызвать пережог или термическое повреждение. Более низкая мощность подходит для сварки тонких материалов, но может вызвать неполное проплавление. Мощность следует регулировать в соответствии с толщиной материала и требованиями сварки.

- Скорость сварки: Скорость сварки обратно пропорциональна подводимому теплу. Более высокая скорость сварки может уменьшить подводимое тепло и, таким образом, снизить температуру сварки, что подходит для тонких материалов или ситуаций, когда требуется меньше тепла. Более низкая скорость сварки может обеспечить большее подводимое тепло, что подходит для толстых материалов или ситуаций, когда требуются более прочные сварные швы.

- Режим луча: режим фокусировки лазерного луча (например, круговой, прямоугольный или линейный) влияет на плотность энергии луча и, таким образом, на распределение температуры. Точная фокусировка луча может концентрировать энергию лазера на небольшой площади и быстро нагревать материал. А режим расширенного луча может равномерно распределять тепло и снижать риск локального перегрева.

Предварительный и последующий нагрев

Некоторые материалы очень чувствительны к теплу, особенно такие материалы, как алюминиевые сплавы и высокопрочная сталь. Стратегии контроля подвода тепла включают предварительный и последующий нагрев, что может помочь уменьшить трещины, термическую деформацию и остаточные напряжения.

- Предварительный нагрев: Под предварительным нагревом понимается нагрев материала до определенной температуры перед сваркой. Для материалов с низкой температурой плавления, таких как алюминиевые сплавы и магниевые сплавы, предварительный нагрев может снизить термическое напряжение и риск образования трещин, вызванных быстрым охлаждением материала во время сварки. Предварительный нагрев также может снизить тепловой удар во время сварки и избежать образования трещин, вызванных чрезмерными перепадами температур.

- Последующий нагрев: Нагрев (или отжиг) после сварки помогает снизить остаточное напряжение в зоне сварки, снизить риск термической деформации и улучшить механические свойства сварного соединения. Последующий нагрев обычно достигается путем контроля скорости охлаждения после сварки, особенно при сварке высокопрочной стали или других термочувствительных материалов.

Система мониторинга и обратной связи

Современное лазерное сварочное оборудование обычно оснащено высокоточными системами контроля температуры, которые могут контролировать температуру сварки в режиме реального времени и корректировать параметры процесса в соответствии с данными в режиме реального времени. Эти системы не только повышают точность процесса сварки, но и обеспечивают постоянство качества сварки.

- Датчик температуры: Датчик температуры может измерять температуру в зоне сварки в режиме реального времени и передавать информацию об изменении температуры в систему управления. Обычно используемые датчики включают инфракрасные датчики температуры и датчики лазерного спектра, которые могут контролировать температуру в зоне сварки бесконтактно.

- Автоматическая система регулировки обратной связи: Система контроля температуры может быть связана с системой управления мощностью лазера и системой управления скоростью сварки для динамической регулировки мощности лазера и скорости сварки в соответствии с фактической температурой сварки, чтобы поддерживать температуру в требуемом диапазоне. Такая автоматическая система обратной связи не только повышает стабильность сварки, но и снижает погрешность работы человека.

Другие стратегии контроля температуры

Помимо вышеперечисленных методов, при лазерной сварке можно комбинировать и другие технологии для дальнейшего контроля температуры.

- Управление лазерным импульсом: Регулируя частоту и длительность лазерного импульса, можно точно контролировать подачу тепла. Короткие импульсы могут обеспечить более низкую подачу температуры и подходят для термочувствительных материалов, в то время как длинные импульсы подходят для сварочных задач, требующих более высоких температур.

- Многолучевая сварка: использование нескольких лазерных лучей, работающих параллельно в процессе сварки, помогает равномерно распределять тепло в зоне сварки, избегая локального перегрева, тем самым улучшая качество сварки.

Температуру лазерной сварки можно эффективно контролировать, точно регулируя параметры процесса, предварительный и последующий нагрев, эффективные стратегии охлаждения и усовершенствованные системы мониторинга и обратной связи температуры. Эти элементы управления помогают гарантировать, что температура во время сварки остается в оптимальном диапазоне, что приводит к высококачественным сварным соединениям, снижению риска дефектов и оптимизации производительности конечного продукта.

Температурные соображения в конкретных применениях

Технология лазерной сварки широко используется во многих отраслях промышленности, и существуют значительные различия в требованиях к температуре сварки в разных областях. Когда каждая отрасль использует лазерную сварку, необходимо точно контролировать температуру сварки на основе свойств материала, целей сварки и требований к качеству. Вот некоторые соображения по контролю температуры для основных отраслей промышленности.

Автоматизированная индустрия

В автомобильной промышленности лазерная сварка широко применяется при сварке деталей кузова, таких как двери, крыши, шасси и т. д. В этой отрасли очень высокие требования к качеству и эффективности сварки, поэтому контроль температуры особенно важен.

- Прочность сварки: конструкция кузова должна иметь высокую прочность сварки для обеспечения безопасности вождения. Поэтому температура сварки должна быть достаточно высокой, чтобы обеспечить хорошее сплавление зоны сварки и соответствовать высоким требованиям прочности. Однако слишком высокая температура может привести к хрупкости сварного соединения, поэтому необходимо точно контролировать подачу тепла.

- Эффективность и производительность: Автомобильная промышленность предъявляет высокие требования к скорости производства. Контроль температуры во время сварки должен не только обеспечивать качество сварки, но и учитывать производительность сварки. Поэтому контроль соответствующей температуры сварки может помочь увеличить скорость производственной линии, сохраняя при этом высокое качество сварных соединений.

- Зона термического влияния (ЗТВ): Материал корпуса в основном из высокопрочной стали или алюминиевого сплава, и контроль зоны термического влияния особенно важен. Избыточная температура приведет к размягчению зоны термического влияния и повлияет на механические свойства материала. Поэтому необходимо избегать чрезмерно высоких температур сварки, чтобы предотвратить ухудшение характеристик материала.

Аэрокосмическая промышленность

Аэрокосмическая промышленность предъявляет чрезвычайно строгие требования к эксплуатационным характеристикам материалов, и контроль температуры во время сварки особенно важен. Особенно при производстве конструктивных деталей самолетов и компонентов двигателей слишком высокая или слишком низкая температура сварки будет иметь значительное влияние на эксплуатационные характеристики материала.

- Контроль зоны термического влияния: Материалы, используемые в аэрокосмической промышленности, такие как титановые сплавы и жаропрочные сплавы, как правило, обладают высокой прочностью и коррозионной стойкостью. В процессе сварки необходимо точно контролировать подачу тепла, чтобы избежать чрезмерно большой зоны термического влияния (ЗТВ). Перегрев может привести к снижению прочности материала и даже вызвать трещины, что повлияет на общую производительность конструктивных деталей.

- Точность температуры: Высокоточный контроль температуры является основным требованием аэрокосмической промышленности. Поскольку материал очень чувствителен к изменениям температуры, во время сварки необходимо использовать маломощные лазеры, чтобы снизить тепловложение и гарантировать, что сварное соединение не будет слишком сильно затронуто.

- Качество сварки: В аэрокосмической отрасли качество сварки напрямую связано с безопасностью полетов. Поэтому крайне важно, чтобы температура во время сварки всегда поддерживалась в оптимальном диапазоне, чтобы избежать неравномерного нагрева или перегрева.

Производство электроники

В области производства электроники лазерная сварка используется для соединения мелких прецизионных деталей, таких как микросхемы, разъемы и компоненты. Поскольку эти компоненты малы и очень чувствительны к теплу, контроль температуры особенно важен.

- Риск перегрева: Компоненты и схемы электронных узлов очень чувствительны к повышению температуры. Чрезмерная температура сварки может привести к повреждению компонента или снижению производительности, например, повреждению печатной платы или отказу сварки компонента. Поэтому во время сварки необходимо использовать более низкую мощность лазера, чтобы снизить поступление тепла и избежать перегрева.

- Использование маломощных лазеров: Чтобы уменьшить термическое повреждение компонентов, в электронной промышленности обычно используются маломощные лазеры и точно контролируется фокусировка и время сварки лазерного луча. Такие маломощные методы сварки позволяют достигать высококачественных соединений без повреждения чувствительных электронных компонентов.

- Мониторинг повышения температуры: Для обеспечения точного контроля температуры во время сварки в электронной промышленности обычно используется система мониторинга температуры, которая обеспечивает обратную связь в реальном времени по температуре во время сварки. Контролируя повышение температуры, мощность лазера или скорость сварки регулируются, чтобы гарантировать, что температура сварки всегда находится в безопасном диапазоне.

Производство медицинского оборудования

В производстве медицинских приборов технология прецизионной сварки широко используется для соединения мелких деталей, таких как хирургические инструменты, имплантаты и корпуса медицинских приборов. Эти приложения предъявляют чрезвычайно высокие требования к точности сварки и отсутствию загрязнений.

- Требования к точности: свариваемые детали медицинских приборов обычно очень малы и деликатны, поэтому требуется точный контроль температуры. Чрезмерная температура может вызвать перегрев зоны сварки, тем самым повредив материал или вызвав разрушение соединения. Чтобы избежать этого, лазерная сварка обычно использует низкую мощность и точно контролирует фокусировку луча, чтобы обеспечить равномерную температуру в точке сварки.

- Требования по защите от загрязнения: сварка медицинских приборов должна проводиться в чистой среде, чтобы избежать загрязнения, влияющего на качество продукции. Температура сварки должна строго контролироваться, чтобы избежать окисления металла или вредных газов, вызванных чрезмерной температурой, что влияет на безопасность и гигиену конечного продукта.

- Умеренная температура: При точной сварке медицинских приборов температура сварки обычно должна контролироваться в умеренном диапазоне, что должно гарантировать полное расплавление материала, но не перегрев, который может привести к снижению эксплуатационных характеристик материала. Правильный контроль температуры способствует прочности и долговечности сварного соединения, обеспечивая надежность и долгосрочную работу конечного продукта.

Лазерная сварка имеет уникальные требования к контролю температуры в различных областях применения. Автомобильная промышленность фокусируется на прочности и эффективности сварки, аэрокосмическая промышленность делает акцент на контроле зон термического влияния, электронное производство фокусируется на низкотемпературной сварке для защиты чувствительных компонентов, а производство медицинских приборов требует точной сварки и отсутствия загрязнений. Стратегия контроля температуры сварки в каждой отрасли должна быть точно скорректирована в соответствии с конкретными свойствами материала и целями сварки, чтобы гарантировать качество и производительность продукта.

Подведем итог

Лазерная сварка — это высокотемпературный, высокоточный передовой процесс, который широко используется во многих отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность, производство электроники и медицинских приборов. В этом процессе в качестве источника тепла с высококонцентрированной энергией используется лазерный луч для быстрого и эффективного расплавления материалов и образования прочного соединения. Основными преимуществами лазерной сварки являются ее высокая точность и высокая скорость, что делает ее широко используемой во многих отраслях промышленности со строгими требованиями к качеству сварки. Однако успех лазерной сварки зависит не только от выходной мощности лазерного луча и свойств материала, но и от точного контроля температуры во время процесса сварки. Слишком высокая или слишком низкая температура повредит качеству сварного соединения, что может привести к таким дефектам, как поры, трещины, пережог и неполное проплавление. Поэтому контроль температуры является основой обеспечения качества сварки. Лазерный сварочный аппарат AccTek Laser с его стабильной системой контроля температуры предоставляет пользователям более точный и надежный опыт сварки, помогая им выделиться в отраслевой конкуренции.

Для достижения высококачественной лазерной сварки необходимо оптимизировать параметры процесса, выбрать подходящее оборудование и внедрить систему обратной связи мониторинга. Регулируя такие параметры, как мощность лазера, скорость сварки и положение фокуса, можно точно контролировать подачу тепла в соответствии с характеристиками материала и требованиями к сварке. Кроме того, современное оборудование для лазерной сварки обычно оснащено системой мониторинга в реальном времени, которая может вовремя регулировать параметры в соответствии с изменениями температуры в процессе сварки, чтобы гарантировать, что качество сварки всегда находится в наилучшем состоянии. С непрерывным развитием технологий контроль температуры лазерной сварки станет более точным и сможет удовлетворить потребности все большего числа высокотехнологичных отраслей промышленности в качестве и производительности сварки. В будущем, по мере развития технологии лазерной сварки, она будет предоставлять более эффективные и надежные решения для сварки для большего количества отраслей и способствовать прогрессу и инновациям в обрабатывающей промышленности.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения