Основы лазерной резки

Принцип работы

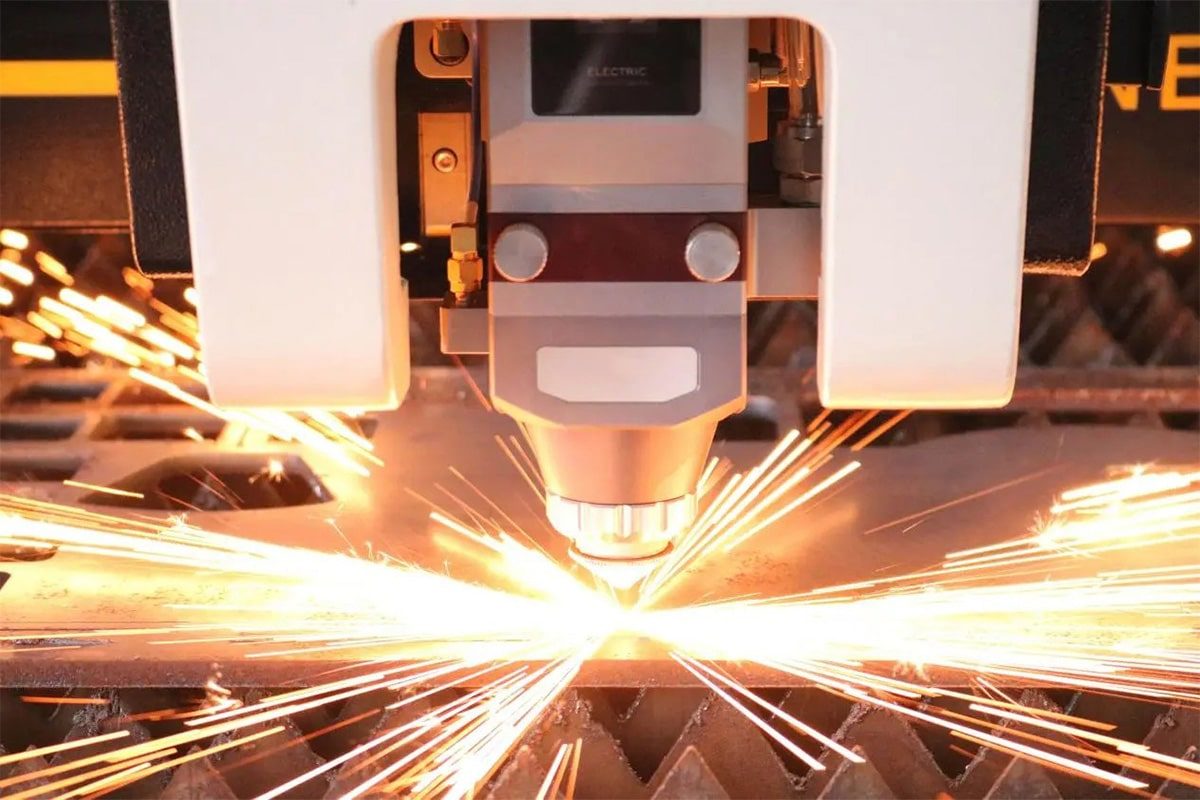

Лазерная резка — это бесконтактный, основанный на тепле производственный процесс, который использует сфокусированный лазерный луч для плавления, сжигания или испарения материала, что приводит к точным разрезам с высокой точностью. Основной рабочий принцип включает следующие этапы:

- Генерация лазера: лазерный резак использует лазерный источник для генерации лазерного луча высокой интенсивности. Луч генерируется путем стимуляции лазерной среды (например, газа, твердого материала) для испускания света.

- Фокусировка луча: сгенерированный лазерный луч направляется через ряд зеркал или оптических волокон и фокусируется на небольшом пятне на поверхности материала с помощью линзы. Фокусирующая линза концентрирует энергию лазера в очень узкое пятно высокой плотности.

- Взаимодействие с материалом: Когда сфокусированный лазерный луч попадает на материал, он быстро нагревает область, заставляя ее плавиться, гореть или испаряться. Этот локализованный нагрев позволяет лазеру резать материал с минимальным воздействием на окружающую область.

- Удаление материала: Вспомогательные газы высокого давления (такие как кислород, азот или воздух) обычно используются для выдувания расплавленного материала, очистки пути резки и увеличения скорости резки. Тип используемого вспомогательного газа также может влиять на качество резки.

- Управление движением: лазерная головка направляется по желаемой траектории резки с помощью компьютерной системы движения, которая точно следует запрограммированному проекту, обеспечивая точность и повторяемость.

Различные типы станков для лазерной резки

Волоконно-лазерные станки для резки

Генераторы волоконного лазера — это твердотельные лазерные генераторы, которые производят лазерный луч посредством процесса, называемого «волоконным усилением». Свет генерируется в активном оптическом волокне, легированном редкоземельными элементами, а затем направляется и фокусируется на режущей поверхности. Волоконные лазеры известны своей эффективностью и результативностью при резке металлов.

- Плюсы: Генераторы волоконного лазера чрезвычайно эффективны при преобразовании электрической энергии в энергию лазера, что обеспечивает снижение энергопотребления и более высокую скорость резки, особенно для тонких и отражающих материалов, таких как нержавеющая сталь, алюминий и латунь.

- Минусы: Хотя волоконные лазеры хорошо подходят для резки металла, они менее эффективны при резке неметаллических материалов, что ограничивает их универсальность по сравнению с CO2-лазерами.

Станки для лазерной резки CO2

CO2-лазеры являются одной из наиболее широко используемых технологий лазерной резки. Они создают лазерный луч, возбуждая газовую смесь (в основном углекислый газ) электрическим разрядом. CO2-лазеры особенно хорошо подходят для резки неметаллических материалов и некоторых металлов.

- Плюсы: CO2-лазеры чрезвычайно эффективны при резке органических материалов, таких как дерево, акрил, кожа и пластик. Они также обеспечивают гладкие, чистые разрезы с минимальными требованиями к постобработке.

- Минусы: CO2-лазеры, как правило, менее эффективны при резке металлов, чем волоконные лазеры, и требуют интенсивного охлаждения, что приводит к более высокому энергопотреблению.

Распространенные применения лазерной резки

Лазерная резка используется в самых разных отраслях промышленности благодаря своей точности, скорости и универсальности. Вот некоторые распространенные применения:

- Металлообработка: Лазерная резка широко используется в металлообрабатывающей промышленности для резки различных металлов, включая сталь, алюминий, латунь и медь. Она часто используется для изготовления деталей для автомобильной, аэрокосмической и промышленной техники.

- Электроника: В электронной промышленности лазерная резка используется для точной резки плат, микросхем и других деталей. Резка этих деталей требует высокой точности и строгих требований к термической деформации.

- Вывески и реклама: CO2-лазеры часто используются для резки и гравировки акрила, пластика и других материалов для вывесок, дисплеев и декоративных целей.

- Медицинские приборы: лазерная резка используется в медицинской сфере для изготовления прецизионных деталей, таких как стенты, хирургические инструменты и имплантаты. Эти детали требуют высокой точности и чистых краев.

- Текстиль и мода: в текстильной промышленности лазеры используются для резки тканей и кожи, что позволяет быстро и точно вырезать сложные узоры и рисунки.

- Ювелирные изделия: В ювелирной промышленности лазерная резка используется для резки и гравировки драгоценных металлов и камней, что позволяет создавать сложные и изящные дизайны.

- Аэрокосмическая промышленность: В аэрокосмической отрасли лазерная резка используется для изготовления легких, высокопрочных компонентов из современных материалов, обеспечивая точность и структурную целостность.

Компоненты энергопотребления станков лазерной резки

Лазерный генератор

Лазерный генератор, или лазерный источник, является сердцем любого лазерного режущего станка. Он производит лазерный луч, используемый для резки материала. Потребляемая мощность лазерного генератора зависит от типа лазера (CO2, волоконный), выходной мощности лазера и эффективности системы.

- Генераторы лазеров CO2: Они, как правило, менее эффективны, чем волоконные лазеры, обычно около 10-20%. Например, лазер CO2 с выходной мощностью 200 Вт может потреблять около 1-2 кВт электроэнергии. Неэффективность обусловлена разрядом, необходимым для возбуждения газовой смеси CO2, а также потерями энергии при генерации тепла.

- Генераторы волоконного лазера: Генераторы волоконного лазера более эффективны, преобразуя до 25-30% электрической энергии в лазерный свет. Это означает, что генератор волоконного лазера с выходной мощностью 4 кВт может потреблять всего около 13,5-16 кВт электроэнергии. Эта более высокая эффективность означает более низкое энергопотребление при той же производительности резки, что делает генераторы волоконного лазера более энергоэффективными и экономичными.

Системы охлаждения

Воздушное охлаждение

Водяное охлаждение

Система управления движением

Мотор

Водить машину

Контроллер

Система контроля

Искусство и скульптура

Функции безопасности

Управление ЧПУ

Пользовательский интерфейс и программное обеспечение

Вспомогательные системы

Система подачи воздуха

Система выхлопа и фильтрации

Факторы, влияющие на энергопотребление

Мощность лазера (Вт)

Мощность лазера, измеряемая в ваттах (Вт), является одним из важнейших факторов, влияющих на энергопотребление. Мощность лазера определяет интенсивность энергии луча, которая напрямую влияет на способность машины резать различные материалы.

- Более высокая мощность: машины с более высокой мощностью могут резать более толстые и твердые материалы быстрее. Однако они также потребляют больше электроэнергии. Например, лазерный генератор мощностью 6 кВт потребляет гораздо больше энергии, чем лазерный генератор мощностью 3 кВт, особенно при работе на полной мощности.

- Соответствие мощности приложению: мощность лазера должна соответствовать конкретному приложению для резки. Использование мощного лазера для резки тонких материалов может привести к ненужному потреблению энергии, а также повлиять на точность резки.

- Настройки переменной мощности: некоторые машины позволяют использовать настройки переменной мощности, что позволяет операторам регулировать мощность в зависимости от материала и требований к резке. Такая гибкость помогает снизить потребление энергии, когда лазеры полной мощности не нужны.

Тип и толщина материала

- Тип материала: Различные материалы поглощают и реагируют на лазерную энергию по-разному. Металлы, такие как сталь, алюминий и медь, требуют больше мощности для резки, чем неметаллы, такие как акрил, дерево или пластик. Отражающие металлы, в частности, могут представлять трудности и часто требуют более высоких уровней мощности или специализированных типов лазеров (например, волоконных лазеров) для эффективной резки.

- Толщина материала: Более толстые материалы требуют больше энергии для резки, поскольку лазер должен проникать глубже в материал. Например, резка нержавеющей стали толщиной 20 мм потребует больше энергии и времени, чем резка листового металла толщиной 5 мм. Более толстые материалы также могут потребовать более медленных скоростей резки, что еще больше увеличивает потребление энергии.

- Качество материала: Качество материала, такое как его чистота и качество поверхности, также может влиять на эффективность лазера. Материалы, которые содержат примеси или имеют шероховатую поверхность, могут потребовать большей мощности для достижения чистого реза.

Скорость и точность резки

Скорость и точность резки тесно связаны с энергопотреблением, поскольку оба эти параметра влияют на продолжительность и интенсивность работы лазера.

- Скорость резки: Более высокие скорости резки обычно требуют более высоких уровней мощности для поддержания плотности энергии, необходимой для эффективной резки. Однако работа на очень высоких скоростях приводит к увеличению потребления энергии. И наоборот, более низкие скорости могут снизить потребление энергии, но могут потребовать от лазера более длительной работы, что уравновешивает общие затраты энергии.

- Требования к точности: Высокоточная резка обычно требует более медленных скоростей резки для достижения подробных и точных результатов. Эта более медленная операция увеличивает активное время лазерного генератора, что приводит к более высокому потреблению энергии. В приложениях, где точность имеет решающее значение, например, в производстве медицинских приборов или сложной обработке металлов, потребление энергии может быть выше из-за необходимости точного управления и стабильной работы.

- Оптимизация: Баланс скорости и точности резки является ключом к оптимизации энергопотребления. Расширенные системы управления могут помочь, динамически регулируя настройки скорости и мощности в зависимости от конкретной задачи резки.

Использование вспомогательного газа

Использование вспомогательного газа, такого как кислород, азот или воздух, играет решающую роль в процессе лазерной резки, влияя как на качество резки, так и на общее энергопотребление.

- Тип газа: Выбор вспомогательного газа влияет на мощность, необходимую для резки. Например, кислород может увеличить скорость резки стали, способствуя экзотермической реакции, что может снизить требуемую мощность лазера. Однако это также может привести к увеличению потребления энергии в системе подачи газа. Азот, используемый для резки нержавеющей стали и алюминия, предотвращает окисление, но требует большей мощности лазера для достижения той же скорости резки.

- Давление газа: Давление подачи газа также влияет на потребление энергии. Более высокое давление газа может улучшить качество и скорость резки, но увеличивает энергию, требуемую системой подачи газа, что увеличивает общее потребление энергии.

- Оптимизация использования газа: эффективное управление расходом и давлением газа может помочь минимизировать потребление энергии. Автоматизированные системы, которые регулируют использование газа на основе параметров резки, могут экономить энергию.

Рабочий цикл и условия эксплуатации

Рабочий цикл и условия эксплуатации лазерной режущей машины оказывают значительное влияние на энергопотребление. Рабочий цикл относится к проценту времени, в течение которого машина работает на полной мощности в течение определенного периода.

- High-Duty Cycle: Машины с высокими рабочими циклами потребляют больше энергии из-за длительных периодов высокоинтенсивной работы. Это распространено в промышленных условиях, поскольку лазерные режущие машины должны работать непрерывно для удовлетворения производственных нужд. Обеспечение надлежащего обслуживания и эффективной работы машины может помочь контролировать потребление энергии в таких ситуациях.

- Периодическое использование: машины, которые используются периодически, могут иметь более низкое общее энергопотребление, но стоимость энергии на единицу продукции может быть выше, а эффективность может быть снижена из-за частых запусков и остановок.

- Условия окружающей среды: рабочая среда, включая температуру, влажность и вентиляцию, может влиять на энергопотребление машины. Например, в жаркой среде система охлаждения должна работать интенсивнее и потреблять больше энергии. Пыльная или плохо проветриваемая среда также может привести к более частому обслуживанию и чистке, что косвенно влияет на энергопотребление.

- Техническое обслуживание: Регулярное техническое обслуживание станка для лазерной резки (включая лазерный генератор, систему охлаждения и оптику) гарантирует оптимальную эффективность работы станка и снижает ненужное энергопотребление.

Меры по энергосбережению для станков лазерной резки

Регулярное обслуживание и калибровка

Регулярное обслуживание и калибровка могут гарантировать, что ваш лазерный режущий станок будет работать с максимальной эффективностью. Со временем износ может привести к снижению эффективности компонентов, что может привести к увеличению потребления энергии.

- Техническое обслуживание: Регулярное техническое обслуживание включает осмотр и замену изношенных деталей, таких как зеркала, линзы и двигатели, которые могут со временем выйти из строя. Обеспечение чистоты и хорошего состояния этих компонентов помогает поддерживать эффективность машины и сокращает ненужное потребление энергии.

- Калибровка: Регулярная калибровка обеспечивает точное выравнивание лазера и точную работу системы управления движением. Неправильно выравниваемый лазер или плохо откалиброванная система могут привести к неэффективной резке, требуя больше мощности и времени для достижения желаемых результатов.

Передовые технологии охлаждения

Системы охлаждения могут поддерживать оптимальную рабочую температуру лазерной режущей машины, но они также могут быть существенным источником потребления энергии. Внедрение передовых технологий охлаждения может снизить потребность в энергии.

- Водяное охлаждение с помощью чиллеров: Мощные лазерные режущие станки часто требуют системы водяного охлаждения, которая использует чиллер для поддержания низкой температуры. Современные чиллеры разработаны с учетом энергоэффективности, используя усовершенствованные холодильные циклы и компрессоры с переменной скоростью для минимизации потребления энергии.

- Воздушное охлаждение для маломощных лазеров: Для маломощных лазерных режущих станков воздушное охлаждение может быть энергоэффективной альтернативой. Эти системы используют окружающий воздух для охлаждения лазерного генератора, устраняя необходимость в энергоемких системах водяного охлаждения. Обеспечение хорошей вентиляции и отсутствия препятствий в системе воздушного охлаждения может дополнительно повысить ее эффективность.

- Гибридные системы охлаждения: Некоторые современные лазерные режущие станки используют гибридные системы охлаждения, которые сочетают воздушное и водяное охлаждение. Эти системы динамически регулируют метод охлаждения на основе выходной мощности лазерного генератора и условий эксплуатации, оптимизируя использование энергии.

Программное обеспечение для управления энергией

- Мониторинг в реальном времени: Системы управления энергопотреблением отслеживают потребление энергии различными компонентами, такими как лазерный генератор, система охлаждения и система управления движением. Данные в реальном времени позволяют операторам выявлять неэффективность и корректировать настройки для минимизации потребления энергии.

- Автоматическое управление: расширенное программное обеспечение для управления энергопотреблением может автоматически регулировать настройки машины в зависимости от требований к резке и условий эксплуатации. Например, оно может снижать мощность лазера во время простоя или оптимизировать рабочий цикл, чтобы сбалансировать скорость резки и потребление энергии.

- Отчетность и анализ: Подробная отчетность и анализ помогают компаниям понять свои модели потребления энергии и выявить возможности для улучшения. Анализируя тенденции и данные о производительности, компании могут внедрять целевые меры по экономии энергии.

Инвестируйте в энергоэффективное оборудование

Выбор энергоэффективного оборудования может значительно снизить энергопотребление вашего лазерного режущего станка. Инвестирование в современные энергоэффективные технологии может обеспечить долгосрочную экономию средств и уменьшить воздействие на окружающую среду.

- Высокоэффективные лазерные генераторы: Современные волоконные лазерные генераторы более энергоэффективны, чем традиционные лазерные генераторы CO2, преобразуя более высокий процент электрической энергии в лазерный свет. Модернизация до высокоэффективных лазерных генераторов может значительно снизить потребление энергии, особенно при больших объемах резки.

- Высокоэффективные двигатели и приводы: выбор энергоэффективных двигателей и приводов для систем управления движением также может снизить потребление энергии. Серводвигатели с передовой технологией привода обеспечивают точное управление, минимизируя потери энергии, в то время как более новые системы привода могут оптимизировать передачу мощности для снижения потребления.

- Энергоэффективные вспомогательные системы: Вспомогательные системы, такие как системы подачи и вытяжки воздуха, также могут быть оптимизированы для энергоэффективности. Инвестирование в маломощные, высокоэффективные воздушные компрессоры и передовые системы фильтрации может снизить энергетические потребности этих вспомогательных систем.

Оптимизация процесса

Оптимизация самого процесса лазерной резки является ключевой стратегией для снижения энергопотребления. Оптимизация процесса включает в себя корректировку параметров резки, улучшение обработки материалов и оптимизацию рабочих процессов для минимизации потребления энергии.

- Параметры резки: регулировка скорости резки, мощности лазера и вспомогательного потока газа может оптимизировать использование энергии. Например, уменьшение мощности лазера для более тонких материалов или регулировка скорости резки в соответствии с толщиной материала может снизить общее потребление энергии без ущерба для качества резки.

- Обработка материалов: Эффективная обработка материалов сокращает время простоя и увеличивает общую производительность процесса лазерной резки. Автоматизированные системы загрузки и выгрузки могут минимизировать время простоя и гарантировать, что лазерная резка работает с максимальной эффективностью.

- Упрощение рабочего процесса: Оптимизация рабочих процессов для сокращения узких мест и оптимизации использования машин также может сэкономить энергию. Эффективное планирование и последовательность заданий могут минимизировать время простоя машин и обеспечить эффективное использование энергии.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.