Проблемы и ответы на технологии лазерной резки

В современной бурно развивающейся обрабатывающей промышленности технология лазерной резки стала незаменимым и важным инструментом. Его высокая точность, высокая эффективность и широкая применимость позволяют широко использовать его в металлообработке, автомобилестроении, аэрокосмической и других областях. Однако, как и любая другая технология, технология лазерной резки имеет свои проблемы и ограничения. От характеристик материалов до эксплуатационных расходов оборудования, от скорости резки до мер безопасности — эти проблемы не только влияют на качество и эффективность резки, но также влияют на постоянные инновации и совершенствование технологий.

В следующих статьях мы углубимся в различные проблемы, с которыми сталкивается технология лазерной резки, и предложим соответствующие стратегии для дальнейшего развития и применения технологии лазерной резки.

Оглавление

Основные принципы технологии лазерной резки

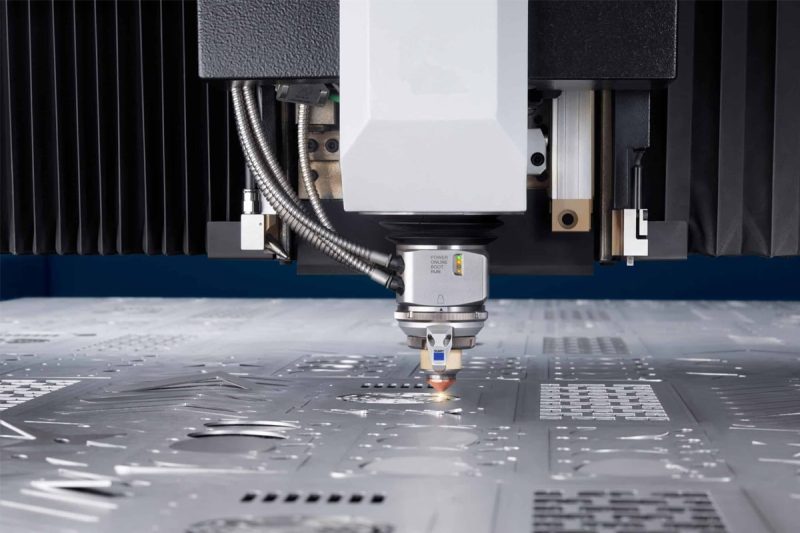

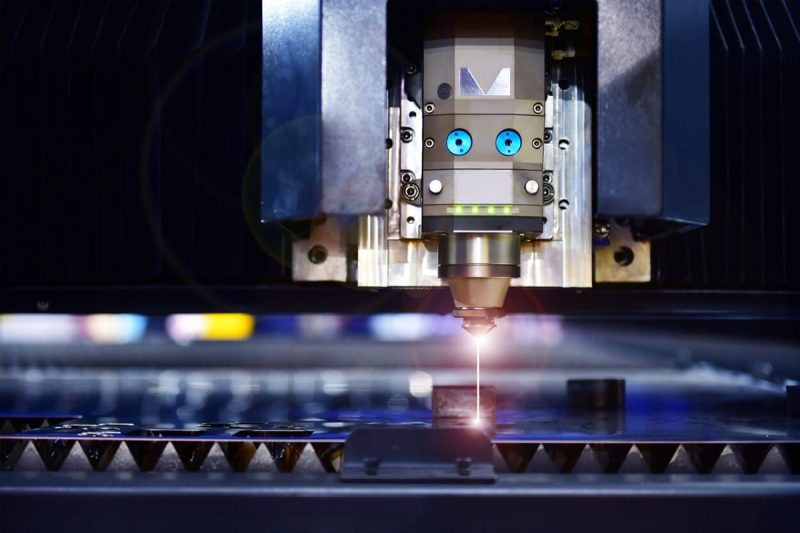

Технология лазерной резки – это высокоточный метод обработки. Его основной принцип заключается в использовании лазерных лучей для термической обработки поверхности заготовки. Лазерный луч высокой плотности энергии локально нагревает материал для резки, гравировки или сверления материала. Цель. Основные принципы технологии лазерной резки можно кратко изложить следующим образом:

- Лазерный генератор производит лазер. Ключевым компонентом системы лазерной резки является лазерный генератор, который может генерировать лазерные лучи высокой энергии, высокой плотности и высокого монохроматического качества.

- Сфокусированный лазерный луч: с помощью оптических элементов, таких как линзы или зеркала, лазерный луч фокусируется на небольшой точке на поверхности заготовки, образуя пятно с высокой плотностью энергии.

- Материал поглощает энергию лазера: поверхность облучаемого материала поглощает энергию лазера и преобразует ее в тепловую энергию.

- Нагрев и плавление материала. Высокая плотность энергии лазерного луча вызывает локальный нагрев материала, в конечном итоге достигающий точки плавления или испарения материала.

- Форсирование струи и воздушного потока. Во время процесса резки обычно используется вспомогательный поток воздуха, чтобы сдуть расплавленный материал и ускорить процесс резки.

- Формирование резки: когда лазерный луч движется по поверхности заготовки, материал разрезается на желаемую форму или профиль.

Однако, хотя технология лазерной резки предлагает множество преимуществ, она также сталкивается с некоторыми проблемами и ограничениями, включая ограничения по типу и толщине материала. Поэтому в ответ на эти проблемы необходимы постоянные технологические инновации и улучшения для улучшения производительности и масштабов применения технологии лазерной резки.

Существующие технические ограничения лазерной резки

Технология лазерной резки широко используется в различных областях, но существуют также некоторые технические ограничения, которые включают ограничения материала и толщины, скорость резки и энергоэффективность, первоначальную стоимость оборудования и затраты на техническое обслуживание, качество кромки и деформацию материала, ограничения прямой видимости. , и т. д.

Ограничения по материалу и толщине

Технология лазерной резки имеет определенные ограничения при обработке определенных типов материалов. Например, для прозрачных материалов или материалов с высокой отражательной способностью лазерную энергию трудно эффективно проникнуть или поглотить, поэтому хороший эффект резки не может быть достигнут. Кроме того, может быть ограничена резка некоторых специальных сплавов или композитных материалов. Кроме того, большое влияние на лазерную резку оказывает толщина различных материалов. Слишком толстые или слишком тонкие материалы могут привести к снижению качества резки или даже к невозможности выполнения задачи резки.

Скорость резки и энергоэффективность

Скорость лазерной резки обычно ограничивается плотностью энергии и мощностью луча. Увеличение скорости резки часто требует увеличения мощности лазера, что увеличивает потребление энергии. Это приводит к снижению энергоэффективности и увеличению затрат на обработку. Поэтому, стремясь к более высоким скоростям резания, необходимо сбалансировать энергоэффективность и качество обработки для достижения экономичных и разумных производственных затрат.

Первоначальная стоимость оборудования и стоимость эксплуатации технического обслуживания

Оборудование для лазерной резки стоит относительно дорого, особенно для более крупного оборудования, требующего мощного лазерного источника. Кроме того, нельзя игнорировать расходы на техническое обслуживание и эксплуатацию оборудования, включая техническое обслуживание лазерного генератора, очистку и калибровку оптической системы, эксплуатацию системы газа и охлаждения и т. д. Эти затраты не только увеличивают себестоимость продукции, но и требуют профессионального и технического персонала. для обслуживания и эксплуатации, поэтому они также предъявляют определенные требования к капиталу и человеческим ресурсам компании.

Качество кромки и деформация материала

В процессе лазерной резки из-за термического воздействия лазерного луча может образоваться зона термического влияния, что приводит к снижению качества режущей кромки и даже к появлению таких дефектов, как шлак и заусенцы. В то же время некоторые материалы подвергаются термической деформации при высоких температурах, что влияет на точность и качество обработки. Эти проблемы необходимо решать путем оптимизации параметров резки и контроля мощности лазера и фокусного расстояния.

Ограничения прямой видимости и меры безопасности

В некоторых случаях лазерная резка требует точного позиционирования и выравнивания материала. Однако дым, газ и шлак, образующиеся во время обработки, могут повлиять на проникновение и видимость лазерного луча, что приводит к ограничениям прямой видимости. Кроме того, тепло, выделяемое во время лазерной резки, также может вызвать деформацию материала, что еще больше влияет на качество и точность обработки.

В целом, хотя технология лазерной резки имеет преимущества во многих аспектах, она по-прежнему сталкивается со многими техническими ограничениями. В ответ на эти ограничения необходимы постоянные технологические инновации и улучшения для улучшения производительности и масштабов применения технологии лазерной резки и удовлетворения потребностей обработки в различных отраслях.

Стратегии преодоления ограничений технологии лазерной резки

Учитывая различные ограничения технологии лазерной резки, можно принять различные стратегии и меры для повышения эффективности обработки, снижения затрат и улучшения качества обработки. Вот стратегии по устранению ограничений технологии лазерной резки:

Ограничения по материалам и толщине

- Технологическое совершенствование и повышение адаптируемости: проводить постоянные исследования, разработки и инновации в области технологий лазерной резки, а также разрабатывать методы обработки, подходящие для различных типов материалов на основе их характеристик. Например, для прозрачных материалов или материалов с высокой отражательной способностью можно оптимизировать параметры лазера или использовать специальные методы обработки для улучшения эффекта резки.

- Применение многоволнового лазера. Использование многоволновой лазерной технологии позволяет лучше адаптироваться к характеристикам различных материалов, повысить скорость поглощения материала и эффективность обработки, тем самым расширяя область применения технологии лазерной резки.

Скорость резки и энергоэффективность

- Оптимизация мощности лазера: для материалов различной толщины и типов за счет разумной настройки таких параметров, как мощность лазера и фокусное расстояние, скорость резки и эффективность обработки оптимизируются для достижения более высоких скоростей производства.

- Эффективная конструкция оптической системы: оптимизируйте конструкцию и настройку оптической системы, чтобы уменьшить потери и рассеяние луча, а также улучшить качество луча и плотность энергии, тем самым увеличивая скорость резки и использование энергии.

- Применение энергосберегающих технологий: продвигать энергосберегающие лазерные генераторы и оптические компоненты, внедрять энергосберегающие системы охлаждения и системы подачи газа, снижать потребление энергии и эксплуатационные расходы, а также повышать энергоэффективность.

Первоначальная стоимость оборудования и эксплуатационные расходы на техническое обслуживание

- Оптимизация производительности оборудования: постоянно улучшайте конструкцию и производственный процесс оборудования для лазерной резки, улучшайте показатели стабильности, долговечности и производительности оборудования, а также снижайте первоначальные затраты на оборудование, а также затраты на эксплуатацию и техническое обслуживание.

- Регулярное техническое обслуживание и ремонт: создайте полную систему технического обслуживания и ремонта оборудования, проводите регулярные проверки, очистку и калибровку оборудования, оперативно обнаруживайте и устраняйте неисправности оборудования, а также продлевайте срок службы и стабильность оборудования.

- Общая платформа и аутсорсинговые услуги. Используйте общие платформы или аутсорсинговые услуги, а также внедряйте модели аренды или совместного использования оборудования, чтобы сократить инвестиции предприятий в оборудование и эксплуатационные расходы, а также повысить эффективность использования ресурсов.

Качество кромки и деформация материала

- Оптимизация параметров обработки. Регулируя такие параметры, как мощность лазера, фокусное расстояние и скорость резки, оптимизируются зона термического влияния и термическая деформация в процессе резки, что позволяет улучшить качество режущей кромки и точность обработки.

- Вспомогательная технология обработки: в сочетании с технологиями вспомогательной обработки, такими как усиление воздушного потока и жидкостное охлаждение, зона термического влияния и деформация материала контролируются для улучшения качества резки и стабильности обработки.

- Применение передовых оптических систем: внедрение передовых оптических систем и технологий интеллектуального управления для достижения точного контроля и регулировки лазерных лучей, повышения точности обработки и качества кромок.

Ограничения прямой видимости и деформация материала

- Онлайн-мониторинг и контроль: внедрите технологию мониторинга и управления с обратной связью в реальном времени, чтобы отслеживать и контролировать весь процесс резки, а также оперативно обнаруживать и корректировать ограничения прямой видимости и проблемы деформации материала во время обработки.

- Оптимизация оптической системы: оптимизируйте конструкцию и компоновку оптической системы, уменьшите рассеяние и интерференцию луча, улучшите видимость и проникновение лазерного луча, а также улучшите проблему ограничения прямой видимости.

- Автоматическое позиционирование и выравнивание. Внедрите технологию автоматического позиционирования и выравнивания, чтобы повысить точность и стабильность технологического оборудования, а также уменьшить влияние ручного вмешательства и ограничений прямой видимости на эффективность обработки.

Подводя итог, можно сказать, что с различными ограничениями технологии лазерной резки можно справиться с помощью технологических инноваций, оптимизации процессов, модернизации оборудования и интеллекта для повышения эффективности, качества и применимого диапазона резки. Считается, что благодаря постоянному развитию и совершенствованию технологий технология лазерной резки будет широко использоваться и развиваться в будущем.

Подведем итог

При разработке и применении лазерная резка технологии, мы, несомненно, сталкиваемся с различными проблемами и ограничениями. От выбора материала и скорости резки до стоимости и обслуживания оборудования — каждый аспект создает проблемы для широкого применения технологии лазерной резки. Однако благодаря технологическим инновациям, оптимизации процессов и модернизации оборудования мы можем эффективно преодолеть эти проблемы. Именно эти проблемы побуждают нас продолжать внедрять инновации и совершенствоваться, улучшать применимость и конкурентоспособность технологий лазерной резки, а также способствовать развитию технологий лазерной резки.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения