Лазерная резка АБС-пластика может производить чистые и точные разрезы, но также существует вероятность растрескивания. Легко ли он сломается, зависит от множества факторов, в том числе от толщины материала, используемых настроек лазера, конструкции самого разреза и свойств самого АБС-пластика.

ABS представляет собой термопластичный материал, подверженный термическому напряжению и деформации при нагревании, в то время как лазерная резка предполагает локальный нагрев. Если мощность лазера слишком высока или скорость резки слишком мала, в месте разреза будет накапливаться избыточное тепло, что увеличивает вероятность растрескивания. Поэтому требуется тщательная калибровка мощности, скорости и фокусировки лазера, чтобы предотвратить чрезмерное накопление тепла вдоль линии реза. Кроме того, острые углы и сложные конструкции могут концентрировать напряжение, повышая вероятность появления трещин.

Чтобы свести к минимуму риск растрескивания при лазерной резке ABS, вы можете следовать следующим рекомендациям:

- Оптимизация настроек лазера. Процесс лазерной резки включает использование высокоинтенсивного лазерного луча для расплавления или испарения материала. Если мощность лазера, скорость и параметры фокусировки не подходят для определенной толщины и типа АБС-пластика, может выделяться избыточное тепло, вызывающее локальное плавление или ослабление материала, что может привести к растрескиванию.

- Толщина материала: более толстые листы АБС, как правило, более устойчивы к растрескиванию, чем более тонкие листы. Более тонкие листы более склонны к растрескиванию из-за снижения структурной целостности. Если возможно, выберите более толстый лист АБС для лазерной резки.

- Используйте технологию охлаждения. Адекватное охлаждение и воздушный поток во время лазерной резки помогают рассеивать тепло и снижают риск локального перегрева, который может привести к образованию трещин. Если материал станет слишком горячим и не сможет остыть, он может легко расколоться.

- Дизайн и геометрия. Форма и сложность вырезаемого рисунка также могут повлиять на вероятность растрескивания. Острые углы, крутые изгибы и сложные детали могут создавать точки концентрации напряжений, которые могут привести к растрескиванию.

- Тестирование образца материала: Перед тем, как вырезать свой окончательный проект, лучше всего протестировать различные настройки лазера на обрезках АБС-материала, чтобы определить наилучшие настройки для вашего конкретного материала и дизайна. Это позволяет выявлять и устранять любые проблемы до того, как они повлияют на реальный проект.

- Качество материала: качество и состав самого материала ABS могут повлиять на его склонность к растрескиванию во время лазерной резки. АБС-пластик более высокого качества может иметь лучшую термостойкость и ударную вязкость, чем материалы более низкого качества или материалы с примесями, что снижает вероятность растрескивания.

- Постобработка: после лазерной резки. В зависимости от требований применения вам может потребоваться выполнить этапы постобработки, такие как шлифовка или сглаживание, чтобы уменьшить вероятность появления трещин после лазерной резки. Кроме того, рекомендуется дать АБС-материалу постепенно остыть до комнатной температуры, прежде чем обращаться с ним, так как быстрое охлаждение или воздействие колебаний температуры могут привести к появлению трещин.

Чтобы свести к минимуму риск растрескивания при лазерной резке АБС-пластика, важно использовать соответствующие параметры резки, учитывать свойства материала и при необходимости корректировать конструкцию, чтобы избежать острых углов или сложных деталей, которые могут создавать точки напряжения. Кроме того, могут потребоваться испытания и эксперименты, чтобы найти наилучшие настройки лазерной резки для вашего конкретного материала ABS и его толщины.

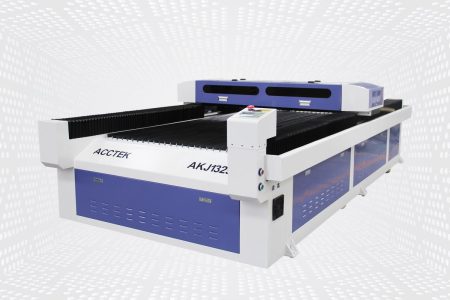

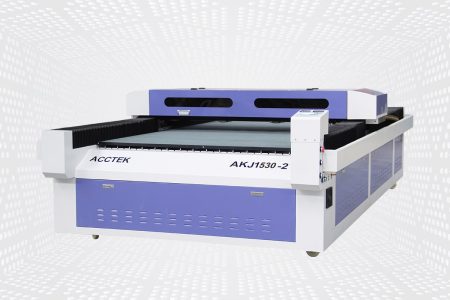

4 отзыва на ABS Laser Cutting Machine

Дэйвид –

Замечательная производительность нашего лазерного резака CO2. Его универсальность и надежность делают его незаменимым инструментом в нашем производственном процессе.

Али –

Бесперебойная работа с нашим лазерным станком. Он удобен в использовании, эффективен и неизменно обеспечивает исключительное качество резки.

Мария –

Необходимое оборудование для нашей мастерской. Лазерный резак CO2 оптимизирует наш рабочий процесс, эффективно экономя время и ресурсы.

Эмили –

Спасатель для наших производственных нужд. Станок для лазерной резки обеспечивает эффективную и точную резку, повышая общую производительность.