На этом сайте используются файлы cookie, что позволяет нам обеспечить наилучшее качество обслуживания пользователей. Информация о файлах cookie хранится в вашем браузере и выполняет такие функции, как распознавание вас при возвращении на наш сайт и помощь нашей команде в понимании того, какие разделы сайта вы считаете наиболее интересными и полезными.

Обзор конфиденциальности

Строго необходимые файлы cookie

Строго необходимые файлы cookie должны быть всегда включены, чтобы мы могли сохранить ваши предпочтения для настроек файлов cookie.

Если вы отключите этот файл cookie, мы не сможем сохранить ваши предпочтения. Это означает, что при каждом посещении данного сайта вам придется заново включать или отключать файлы cookie.

Сторонние файлы cookie

Этот веб-сайт использует Google Analytics для сбора анонимной информации, такой как количество посетителей сайта и самые популярные страницы.

Поддержание этого файла cookie активным помогает нам улучшить наш веб-сайт.

Пожалуйста, сначала включите строго необходимые файлы cookie, чтобы мы могли сохранить ваши настройки!

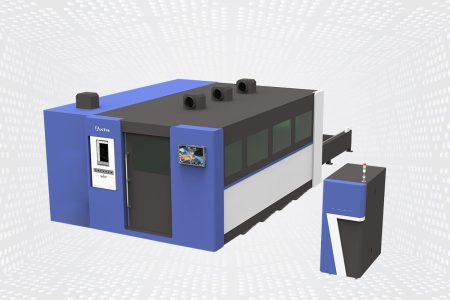

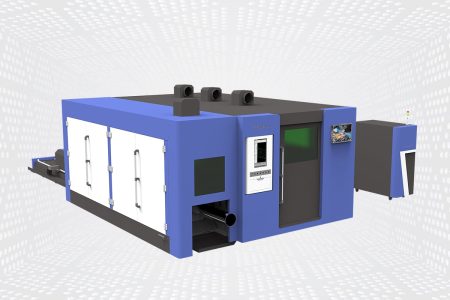

4 отзыва на Stainless Steel Laser Cutting Machine

Марко –

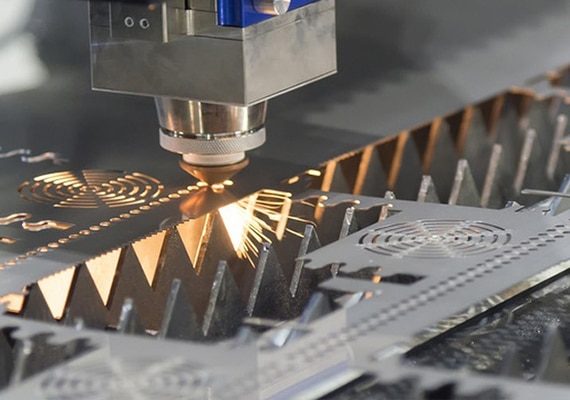

Эффективность станка лазерной резки экономит время и материальные затраты, повышая рентабельность нашей мастерской.

Юсеф –

Впечатляющая производительность при обработке нержавеющей стали, скорость и точность лазерного резака превосходят все ожидания.

Тири –

Эффективный и надежный станок для лазерной резки повышает производительность благодаря своей высокой скорости.

Ахмед –

Прочность лазерного резака выдерживает интенсивное использование, обеспечивая долгосрочную надежность.