Распространенные проблемы и решения при резке волоконным лазером

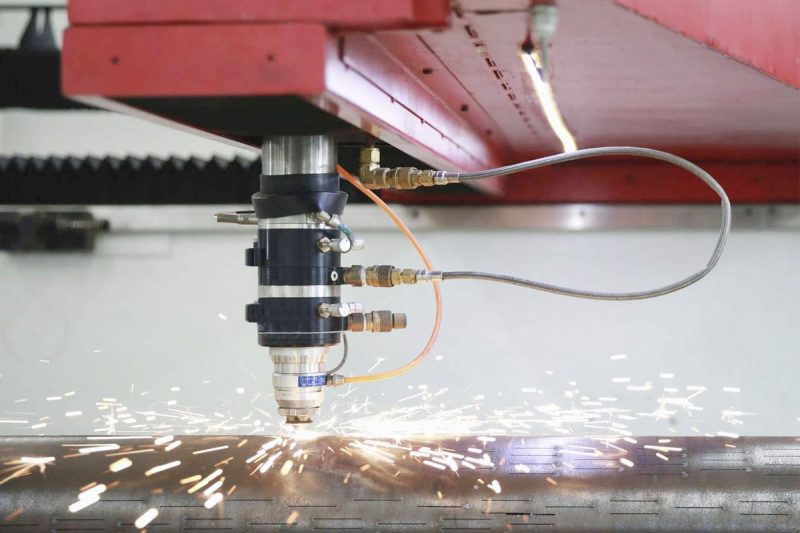

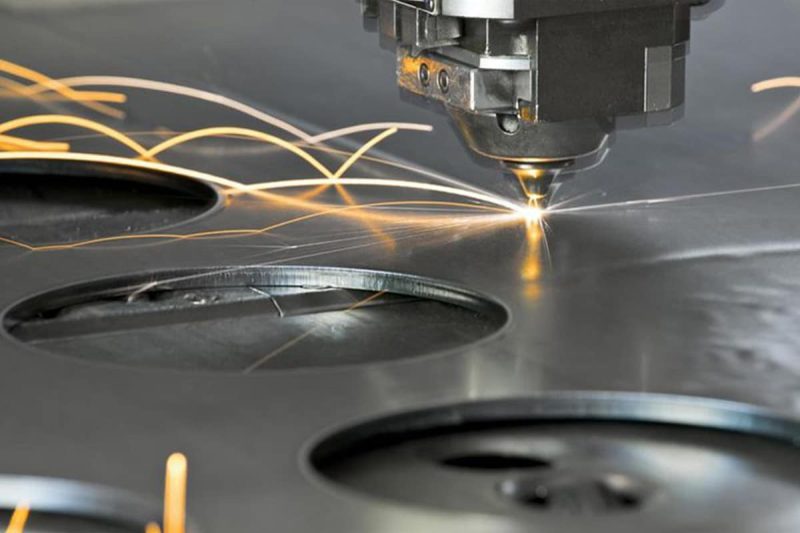

Технология резки волоконным лазером широко используется при резке и обработке различных металлических и неметаллических материалов благодаря своей высокой эффективности, высокой точности и гибкости. Она использует мощный лазерный луч для облучения поверхности заготовки, чтобы расплавить или испарить ее, тем самым достигая точной резки заготовки. Однако на практике резка волоконным лазером также сталкивается с некоторыми общими проблемами и трудностями, такими как снижение качества резки, низкая эффективность резки и быстрая потеря оборудования. Понимание и решение этих проблем может не только продлить срок службы оборудования, но и повысить эффективность производства и качество обработки.

Оглавление

Проблемы, связанные с материалами

Отражательная способность и проводимость

Чем лучше проводимость материала, тем ниже скорость поглощения лазерной энергии. Например, золото, серебро, медь, алюминий и другие материалы имеют хорошую проводимость и плохое поглощение энергии, что также можно назвать отражением длины волны лазера. Поэтому, чем выше проводимость металла, тем выше его отражательная способность.

Испытание

- Высокая отражательная способность: Металлы, такие как алюминий и медь, обладают высокой отражательной способностью. Особенно когда лазерный луч падает под углом, близким к нормали поверхности материала, большая часть лазерной энергии будет отражаться в лазерный генератор или систему передачи лазера, что не только снижает эффективность обработки, но и может привести к повреждению лазерного оборудования, например, к прожиганию линзы или оптического волокна.

- Недостаточное поглощение энергии: из-за высокой отражательной способности эффективная энергия лазера, поглощаемая поверхностью материала, снижается, что приводит к недостаточной глубине обработки, низкой скорости резки или некачественному качеству обработки.

Решение

- Используйте мощные лазеры: Увеличение мощности лазерного генератора может напрямую увеличить лазерную энергию, излучаемую на поверхность материала. Даже если часть энергии отражается, оставшейся энергии достаточно для эффективной обработки. Выберите лазерный генератор с шириной импульса и частотой, подходящими для определенных материалов, чтобы оптимизировать передачу энергии и эффекты обработки.

- Технология антибликового покрытия: Регулируя форму и угол расхождения лазерного луча, можно добиться более равномерного распределения энергии лазера по поверхности материала, что снижает проблему чрезмерного локального отражения. Используйте динамически регулируемые оптические элементы (например, деформируемые зеркала или жидкокристаллические пространственные модуляторы света) для коррекции искажения волнового фронта лазерного луча в реальном времени, улучшения качества фокусировки лазерного луча и уменьшения отражения и рассеивания. Некоторые металлы имеют различные характеристики отражения для лазеров в различных состояниях поляризации. Регулируя направление поляризации лазера, можно уменьшить потери на отражение.

- Оптимизация обработки поверхности материала: Нанесите покрытие или пленку, поглощающую лазерную энергию, на поверхность материала, чтобы увеличить скорость поглощения лазерной энергии и уменьшить отражательную способность. Увеличьте шероховатость поверхности материала с помощью механической, химической или лазерной предварительной обработки, улучшите рассеивание и поглощение лазерной энергии и уменьшите прямое отражение. Сформируйте поглощающий слой на поверхности материала или измените его поверхностные химические свойства, чтобы увеличить скорость поглощения лазера.

- Отрегулируйте параметры обработки: Оптимизируйте угол падения лазерного луча, чтобы избежать падения лазерного луча прямо перпендикулярно поверхности материала для уменьшения зеркального отражения. Отрегулируйте скорость, мощность, фокусное расстояние и другие параметры лазерной обработки, чтобы найти наилучшие условия обработки для обеспечения качества и эффективности обработки.

Деформация и коробление материала

Деформация материала вызывается короблением, которое возникает из-за остаточного напряжения внутри материала и неравномерно распределено по ширине и длине материала.

Испытание

В процессе лазерной резки локальный нагрев может вызвать деформацию материала, особенно тонколистовых материалов. Это происходит потому, что лазер концентрирует большое количество тепловой энергии в небольшой области во время резки, что приводит к быстрому повышению температуры области, вызывая тем самым тепловое расширение и сжатие материала, и в конечном итоге вызывая коробление и деформацию материала.

Решение

- Отрегулируйте мощность лазера: Уменьшение мощности лазера может снизить концентрацию тепла, тем самым уменьшая термическую деформацию материала.

- Оптимизируйте скорость резки: правильное увеличение скорости резки может сократить время пребывания лазера на материале и уменьшить накопление тепла.

- Используйте вспомогательный газ: выбор подходящего вспомогательного газа (например, азота или кислорода) и регулировка его расхода могут эффективно отводить тепло, выделяемое в процессе резки, и уменьшать деформацию материала.

Толщина материала

В процессе резки волоконным лазером толщина материала напрямую влияет на качество резки, эффективность и производительность машины. Более тонкие материалы легче резать, с большей скоростью и большей точностью, но более толстые материалы могут привести к грубым краям резки или потребовать более высокой мощности и вспомогательного газа.

Испытание

При резке более толстых материалов лазеру требуется больше времени, чтобы проникнуть в материал, что может легко привести к неровной резке. Толстые материалы имеют плохую теплопроводность, и тепло не рассеивается легко, что приводит к образованию шлака и неровным поверхностям реза на режущей кромке.

Решение

- Выберите подходящую мощность лазера: Выберите подходящую мощность лазера в соответствии с толщиной материала, чтобы гарантировать концентрацию энергии луча в зоне резки и достижение наилучшего эффекта резки.

- Отрегулируйте параметры резки: включая такие параметры, как скорость резки, положение фокуса и давление вспомогательного газа, чтобы обеспечить стабильность и однородность процесса резки.

- Многократная резка: для особо толстых материалов можно использовать многократные методы резки, каждый раз разрезая часть толщины, слой за слоем, чтобы уменьшить накопление тепла и проблемы неравномерной резки.

С помощью вышеперечисленных методов можно эффективно решить проблемы высокого отражения материала, коробления, деформации и неравномерной резки толстых материалов во время лазерной резки, а также улучшить качество и эффективность резки.

Качество кромки и ширина пропила

Гладкость реза и количество заусенцев являются ключевыми для оценки точности резки. Если энергия лазера распределена неравномерно или скорость резки неподходящая, край может выглядеть грубым или заусенцем. Ширина щели зависит от стабильности фокуса лазера. Если фокус нестабилен или мощность лазера колеблется, ширина щели может меняться непоследовательно, что влияет на точность резки.

Неровности и заусенцы

Испытание

- Во время лазерной резки, если энергия неравномерна или скорость резки слишком высокая или слишком низкая, режущая кромка часто будет иметь заусенцы и неровности. Особенно, когда выходная мощность лазерного луча нестабильна, поверхность разрезаемого материала может локально перегреваться или плавиться неравномерно, что приводит к грубым краям.

- Для некоторых металлических материалов (таких как алюминий, нержавеющая сталь и т. д.) неравномерное распределение тепла может вызвать термическое напряжение, что в дальнейшем приводит к образованию заусенцев.

- Кроме того, неправильное использование вспомогательного газа (недостаточный поток воздуха или ненадлежащее давление) также повлияет на эффективность выгрузки расплавленного материала и увеличит количество заусенцев.

Решение

- Крайне важно оптимизировать настройки мощности лазера и скорость резки. Убедитесь, что мощность лазера достаточно высока, а выход стабилен, чтобы поддерживать равномерное распределение тепла на поверхности материала. В то же время скорость резки должна быть скорректирована в соответствии с толщиной и характеристиками материала, не слишком быстрой (чтобы избежать недостаточной резки материала) и не слишком медленной (чтобы избежать чрезмерного плавления).

- Использование правильного вспомогательного газа, такого как азот или кислород, может улучшить результаты резки и обеспечить чистую и гладкую поверхность реза. Азот часто используется для предотвращения окисления и уменьшения заусенцев на кромках, в то время как кислород помогает повысить эффективность резки и скорость плавления.

Изменение ширины щели

Испытание

- Основная причина непостоянной ширины щели обычно связана с нестабильностью фокуса лазера или флуктуацией мощности лазера. При смещении фокуса лазера концентрация энергии будет соответственно меняться, что приведет к флуктуациям ширины щели. Если мощность лазера нестабильна, флуктуация выходной энергии будет напрямую влиять на точность резки и вызывать изменения ширины щели.

- Кроме того, загрязнение или повреждение оптических компонентов также может привести к изменению качества луча, тем самым влияя на однородность линии реза. Износ механических частей оборудования, таких как направляющие и подшипники, также повлияет на точность движения лазерной головки, что приведет к неравномерным прорезам.

Решение

- Регулярно проверяйте и обслуживайте оптическую систему, чтобы обеспечить стабильную фокусировку и энергию лазера.

- Очистите или замените загрязненные оптические линзы, чтобы избежать ненужного преломления или рассеивания во время передачи луча.

- Регулярно калибруйте фокусировку и выходную мощность лазерного оборудования, чтобы обеспечить его точность во время работы.

- Поддерживайте механические части оборудования в рабочем состоянии, чтобы обеспечить плавное и беспрепятственное движение лазерной головки и снизить количество ошибок резки, вызванных механическим износом.

Подводя итог, можно сказать, что правильно устанавливая параметры и регулярно обслуживая оптическую систему, можно эффективно улучшить качество кромки и контролировать ширину пропила.

Проблемы, связанные с процессом

Проблемы, связанные с процессом, в основном связаны с техническими проблемами, которые могут возникнуть в процессе резки волоконным лазером. К распространенным проблемам, связанным с процессом, относится накопление шлака, что является распространенной проблемой в процессе резки волоконным лазером, особенно при резке более толстых или труднообрабатываемых материалов. Обычно накопление шлака вызвано тем, что материал не полностью расплавился или не испарился, или недостаточной подачей вспомогательного газа для своевременного выдувания расплавленного материала из зоны резки.

Накопление шлака

Испытание

- Когда энергии лазера недостаточно или фокус лазерного луча смещен, поверхность материала не может достичь температуры, необходимой для плавления или испарения, в результате чего часть материала остается на режущей кромке. Особенно при обработке толстых пластин энергия лазера должна быть достаточно сильной, чтобы проникнуть на всю толщину материала.

- Вспомогательные газы, такие как кислород или азот, часто используются для того, чтобы помочь выдуть расплавленный материал из зоны резки. Если давление газа слишком низкое и расплавленный материал не может быть эффективно удален, шлак будет накапливаться на режущей кромке.

- Слишком высокая скорость резки приведет к тому, что лазер не будет продолжать воздействовать на ту же область, материал не будет полностью расплавлен или газ не сможет вовремя удалить остатки, что приведет к накоплению шлака.

Решение

- Убедитесь, что давление газа достаточно для эффективного удаления расплавленного материала и предотвращения накопления шлака. Азот подходит для неокисляющихся материалов, в то время как кислород может ускорить скорость резки, но требует более высокого давления газа.

- Оптимизируйте скорость резки в соответствии с толщиной и характеристиками материала, чтобы гарантировать, что энергия лазера может полностью воздействовать на зону резки. Соответствующее сочетание мощности лазера и скорости резки может уменьшить ненужные зоны термического воздействия, тем самым избегая проблемы неполного расплавления материалов.

- Убедитесь, что оптические компоненты лазерного генератора находятся в наилучшем состоянии и могут стабильно выдавать необходимую мощность лазера для обеспечения последовательности процесса резки.

Комплексная регулировка этих параметров позволяет значительно сократить проблемы накопления шлака, улучшить качество резки и сократить объем последующих работ по шлифовке и очистке.

Проблемы с проколами и запуском

В процессе резки волоконным лазером проблемы с перфорацией и запуском являются обычными проблемами, особенно при работе с более толстыми или высокоотражающими материалами. Процесс перфорации является отправной точкой лазерной резки, и его стабильность и эффективность напрямую влияют на эффект всего процесса резки. Если время перфорации слишком велико или не происходит, это может привести к отходам материала и износу оборудования, а также повлиять на качество резки. Нестабильность процесса запуска приведет к неровным прорезям и плохому качеству режущей кромки, что повлияет на точность и внешний вид готового продукта.

Пробивные задержки и неудачи

Испытание

Задержки прокалывания обычно вызваны тем, что лазерный луч не может быстро сфокусировать достаточно энергии для проникновения в материал, что приводит к длительному времени прокалывания. Задержки прокалывания особенно заметны на более толстых материалах или отражающих материалах (таких как алюминий и медь) и могут даже привести к сбоям прокалывания. Причинами сбоев прокалывания могут быть недостаточная мощность лазера, неточная фокусировка лазера, недостаточное количество вспомогательного газа или неправильный выбор газа. Это может привести к неравномерному или неудачному началу резки, отходам материала и потенциальному повреждению лазерного оборудования.

Решение

- Убедитесь, что мощность лазера может быть быстро сконцентрирована, особенно на толстых листовых материалах, где для перфорации требуется более высокая энергия. Отрегулируйте фокус лазера, чтобы убедиться, что он сконцентрирован на поверхности материала, уменьшая рассеивание энергии и сокращая время перфорации.

- Прокалывая в режиме коротких импульсов, можно уменьшить перегрев и деформацию материала, а также снизить вероятность отказа прокалывания. Этот метод особенно подходит для более толстых материалов и материалов с высокой отражающей способностью.

- Использование азота и кислорода оказывает существенное влияние на процесс прокалывания. Кислород может ускорить процесс прокалывания, но может вызвать окисление материала, поэтому соответствующий газ и давление необходимо выбирать на основе характеристик материала.

- Для очень толстых материалов можно использовать многоступенчатые методы перфорации, которые проникают в материал слой за слоем, а не сразу. Этот метод может эффективно избегать проколов и чрезмерных термических эффектов.

Нестабильный запуск

Испытание

Нестабильный запуск в основном проявляется в виде неравномерной ширины реза и плохого качества кромки в начале лазерной резки и может даже привести к сбою процесса резки. Обычно это вызвано нестабильной энергией лазера, изменениями в скорости потока газа, непостоянными характеристиками поверхности материала (такими как окисление или покрытие) и т. д. Нестабильный запуск может привести к плохому качеству резки в начальной части, особенно в приложениях точной резки, эта нестабильность повлияет на точность и однородность готового продукта.

Решение

- Перед началом работы поверхность материала можно предварительно нагреть, особенно на материалах с высокой отражающей способностью. Это помогает уменьшить отражения лазера и делает процесс резки более плавным.

- Обеспечьте быстрое достижение стабильного состояния лазерного генератора при запуске, регулируя скорость увеличения мощности лазера и расход вспомогательного газа. Это может эффективно избежать колебаний энергии при запуске.

- Для материалов с оксидными слоями или другими загрязнениями на поверхности перед запуском можно выполнить простую очистку поверхности или удаление покрытия, чтобы уменьшить отражения лазера и нестабильность в процессе запуска.

- Используйте систему мониторинга в реальном времени для контроля процесса резки, особенно на этапе запуска, и обеспечьте стабильность и последовательность процесса резки путем регулировки параметров.

В целом, оптимизируя параметры лазера, выбирая соответствующий вспомогательный газ, используя технологию импульсной перфорации и предварительную обработку перед запуском, можно значительно сократить проблемы задержки перфорации, сбоя и нестабильного запуска, а также повысить эффективность и качество резки. Эти решения не только повышают эффективность работы, но и обеспечивают долгосрочную стабильную работу оборудования.

Проблемы, связанные с машинами

При резке волоконным лазером производительность машины напрямую влияет на качество и эффективность резки. Система передачи луча и механические компоненты самой машины могут иметь различные проблемы после длительного использования, что повлияет на точность и стабильность лазерной резки.

Проблемы с системой доставки луча

Испытание

Система передачи луча является основной системой, которая передает энергию лазерного источника в режущую головку. Ее производительность напрямую определяет энергетическую стабильность лазерного луча и качество резки. Если система передачи луча не проверяется и не обслуживается регулярно, пыль, примеси или механический износ могут также повредить оптические компоненты, что еще больше снижает эффективность системы.

Решение

- Оптические линзы и линзы в системах лазерной резки волокон склонны к накоплению пыли и масла. Регулярная очистка может предотвратить снижение эффективности передачи лазерного луча и обеспечить стабильность луча.

- Обеспечение стабильности волоконных соединителей и точного выравнивания лазерных лучей может снизить потери энергии. Регулярно проверяйте волоконные соединения, чтобы убедиться в отсутствии ослабления или износа.

- Если часто возникают проблемы с нестабильностью луча, рассмотрите возможность использования технологии адаптивной оптики для регулировки системы передачи луча в режиме реального времени, чтобы обеспечить наилучшее качество луча.

- Накопление тепла во время передачи луча влияет на качество луча, поэтому крайне важно поддерживать эффективную работу системы охлаждения. Регулярно проверяйте систему охлаждения, чтобы убедиться, что она может нормально рассеивать тепло и уменьшить тепловое воздействие во время передачи луча.

Механический износ

Испытание

Механические компоненты в станках для резки волоконным лазером, включая направляющие, серводвигатели и приводные системы, со временем постепенно изнашиваются при интенсивном использовании. Механический износ не только вызывает нестабильное движение режущей головки, но также может повлиять на точность траектории резки и, в конечном итоге, на качество готового продукта. Особенно при высокоскоростной и высокоточной резке механический износ ускоряет старение оборудования и увеличивает расходы на техническое обслуживание и время простоя. Кроме того, повышенная вибрация и шум также являются распространенными симптомами механического износа.

Решение

- Направляющие и системы трансмиссии необходимо регулярно смазывать, чтобы уменьшить трение и продлить срок службы механических деталей. В то же время следует проверять систему смазки, чтобы обеспечить ее нормальную работу и избежать чрезмерного износа деталей из-за недостаточной смазки.

- Если направляющие, шестерни или другие детали изношены или смещены, поврежденные детали следует своевременно заменить, чтобы обеспечить точность и устойчивость машины.

- В высокоточных операциях вибрация может ухудшить точность резки. Установив антивибрационные устройства или оптимизировав положение установки станка, можно уменьшить воздействие вибрации на механические детали, тем самым замедлив износ.

- Современный машины для резки волоконным лазером может быть оснащен системой мониторинга для отслеживания состояния механических деталей в режиме реального времени, прогнозирования возможных неисправностей заранее с помощью анализа данных и предотвращения внезапных простоев, вызванных механическим износом.

Регулярное техническое обслуживание и оптимизация системы передачи луча и механических компонентов позволяют значительно повысить производительность и стабильность работы станка для резки волоконным лазером, обеспечивая непрерывность и высокое качество реза.

Конусность и угловое отклонение

Отклонение конусности и угла — две распространенные проблемы точности в процессе резки волоконным лазером. Проблемы конусности обычно проявляются в непостоянной верхней и нижней ширине кромки реза, в то время как отклонение угла относится к отсутствию перпендикулярности между лазерным лучом и материалом, что приводит к наклонной поверхности реза. Эти проблемы влияют на качество и внешний вид конечной заготовки, особенно при высокоточной резке.

Конусность

Испытание

Явление конусности обычно возникает при резке толстых материалов и проявляется в том, что режущая кромка становится узкой сверху и широкой снизу или широкой сверху и узкой снизу. Это происходит из-за того, что распределение энергии лазерного луча при прохождении через материал неравномерно. Чем больше глубина резки, тем более очевидным становится затухание энергии лазера, что приводит к разнице в верхней и нижней ширине режущей кромки. Конусность повлияет на точность заготовки, особенно в случае высокоточной сборки. Конусность вызовет трудности при сборке и даже брак заготовки. Кроме того, ненадлежащее давление вспомогательного газа и нестабильная мощность лазера также усугубят явление конусности.

Решение

- Проблемы с конусностью можно эффективно устранить, оптимизировав глубину и положение фокуса лазера. Расположение фокуса в середине материала, а не на поверхности, помогает поддерживать равномерное распределение энергии лазера по всей толщине реза.

- Для более толстых материалов использование более мощного лазерного генератора может обеспечить более стабильную выходную энергию в процессе резки и уменьшить проблемы с конусностью, вызванные затуханием лазера.

- Конусность можно уменьшить, правильно отрегулировав давление вспомогательного газа, поддерживая чистоту зоны резки и эффективно охлаждая режущую кромку. Особенно при резке толстых материалов роль вспомогательного газа имеет решающее значение.

- Любая небольшая проблема с оптической системой приведет к неравномерному распределению энергии лазерного луча. Поэтому регулярное обслуживание и очистка оптических компонентов для обеспечения качества лазерного луча могут эффективно уменьшить конусность.

Угловое отклонение

Испытание

Угловое отклонение относится к отсутствию вертикальности лазерного луча относительно материала, что приводит к наклонной кромке реза. Это может быть вызвано нестабильной установкой лазерной головки, неправильным выравниванием луча или недостаточной точностью механической системы. Угловое отклонение приведет к тому, что поверхность реза заготовки будет неровной, что повлияет на точность и внешний вид, особенно когда заготовку необходимо разрезать под прямым углом.

Решение

- Обеспечение надежного крепления лазерной головки и ее перпендикулярности к материалу является первым шагом к решению проблемы отклонения угла. Регулярная калибровка лазерной головки и механической системы гарантирует, что лазерный луч всегда будет сохранять правильный угол во время резки.

- Скорость резки, выходная мощность и настройки вспомогательного газа влияют на отклонение угла. Оптимизируя эти параметры, можно поддерживать стабильность лазерного луча во время резки, тем самым уменьшая отклонение угла.

- Адаптивная оптика может регулировать траекторию распространения и фокусировку лазерного луча в режиме реального времени, гарантируя, что во время резки всегда будет поддерживаться правильный угол с материалом, тем самым уменьшая отклонение угла.

- Внешние факторы, такие как изменения температуры и влажности, а также вибрации, могут влиять на точность угла лазерной резки. Отклонение угла может быть дополнительно уменьшено путем поддержания стабильности среды резки, например, путем снижения вибрации, контроля температуры и влажности и т. д.

Факторы окружающей среды

Факторы окружающей среды оказывают прямое влияние на стабильность и качество процесса резки волоконным лазером. Колебания температуры и влажности, а также изменения качества воздуха могут негативно повлиять на производительность лазерной системы, качество резки и срок службы машины. Понимание и контроль этих факторов окружающей среды может гарантировать, что оборудование будет работать наилучшим образом, сокращая ненужные сбои и требования к техническому обслуживанию.

Колебания температуры и влажности

Испытание

Колебания температуры и влажности являются серьезной проблемой в процессе лазерной резки. Лазерный генератор и оптическая система очень чувствительны к изменениям температуры и влажности. Например, слишком высокая температура может привести к перегреву лазерного генератора, что повлияет на качество и стабильность лазерного луча; в то время как слишком низкая температура может привести к тому, что лазерный генератор не достигнет требуемой рабочей температуры, что повлияет на выходную мощность. Слишком высокая влажность может вызвать конденсацию на оптических компонентах, что повлияет на эффективность передачи лазерного луча и даже повредит оптические устройства. Слишком низкая влажность может увеличить риск возникновения статического электричества, что может помешать нормальной работе электронных компонентов.

Решение

- Чтобы справиться с колебаниями температуры и влажности, рекомендуется установить в цехе резки специализированные системы контроля окружающей среды, такие как оборудование для кондиционирования и осушения воздуха. Эти системы могут поддерживать постоянную температуру и влажность в цехе, чтобы гарантировать работу лазерного оборудования в оптимальных условиях.

- Установите датчики температуры и влажности вокруг режущего оборудования для мониторинга условий окружающей среды в режиме реального времени. При обнаружении отклонения от нормы система контроля окружающей среды может быть автоматически скорректирована или процесс резки может быть приостановлен, если это необходимо, чтобы избежать повреждения оборудования.

- В сухой среде увеличьте влажность воздуха, чтобы снизить риск возникновения статического электричества, а также используйте антистатические полы и меры заземления оборудования для обеспечения безопасной эксплуатации.

Качество воздуха

Испытание

Влияние качества воздуха на процесс лазерной резки нельзя игнорировать. Пыль, масляный туман и другие загрязняющие вещества, взвешенные в воздухе, могут попасть в оптическую систему или зону резки лазерного генератора, влияя на передачу и фокусировку лазерного луча. Загрязняющие вещества в воздухе также могут реагировать с лазерным лучом во время процесса резки, что приводит к плохим результатам резки или даже повреждению поверхности заготовки. Кроме того, длительное воздействие некачественного воздуха увеличит частоту технического обслуживания станка и сократит срок службы оборудования.

Решение

- Установите систему очистки воздуха в цехе лазерной резки, чтобы отфильтровывать твердые частицы и загрязняющие вещества в воздухе и обеспечивать чистоту воздуха. Особенно при резке определенных материалов (таких как пластик и дерево), эти материалы могут выделять вредные газы в процессе лазерной резки, поэтому эффективная система очистки воздуха особенно важна.

- Даже при наличии системы очистки воздуха все равно необходимо регулярно чистить оптическую систему лазерного генератора. Удаляйте пыль и загрязняющие вещества, которые могут скапливаться, чтобы обеспечить качество лазерного луча и эффект резки.

- В некоторых ключевых зонах или на некоторых видах оборудования могут быть приняты меры защиты от избыточного давления, то есть путем подачи отфильтрованного воздуха давление воздуха в зоне будет поддерживаться выше, чем снаружи, что предотвратит попадание загрязняющих веществ.

Проблемы, связанные с оператором

Помимо факторов окружающей среды, уровень квалификации оператора и эффективность работы также напрямую влияют на качество и эффективность резки волоконным лазером. Недостаток обучения и опыта или неэффективный рабочий процесс могут привести к неправильной работе, увеличению количества ошибок и даже к повреждению оборудования или несчастным случаям. Поэтому повышение профессионализма оператора и оптимизация рабочего процесса являются важными звеньями для обеспечения качества резки и эффективности производства.

Отсутствие подготовки и опыта

Испытание

Резка волоконным лазером — это высокоточная технология, требующая от операторов высоких профессиональных знаний и навыков. Однако в некоторых компаниях операторы могут не иметь достаточной подготовки и не могут полностью понять и освоить сложность лазерной резки. Такая ситуация может привести к тому, что операторы не смогут эффективно реагировать при столкновении с техническими проблемами или сложными заготовками, что может повлиять на качество резки, увеличить износ оборудования и даже создать угрозу безопасности. Кроме того, обслуживание и уход за оборудованием требуют определенных навыков и знаний. Отсутствие знаний у оператора может привести к тому, что оборудование не будет своевременно обслуживаться и обслуживаться, что сократит срок его службы.

Решение

- Предприятия должны проводить систематическое обучение операторов, включая основные принципы лазерной резки, руководство по эксплуатации оборудования, устранение неисправностей и решения распространенных проблем и т. д. Благодаря регулярному обучению необходимо гарантировать, что операторы всегда владеют новейшими технологиями и эксплуатационными спецификациями.

- Установить систему сертификации операторов, и только сертифицированный персонал может работать с оборудованием для лазерной резки. Это не только повышает чувство ответственности оператора, но и обеспечивает качество и безопасность работы.

- Оказывать операторам мощную техническую поддержку, например, путем создания специального отдела технического консультирования или найма технических экспертов для регулярного консультирования, чтобы помочь операторам решать проблемы в повседневной работе.

Неэффективный рабочий процесс

Испытание

Эффективность рабочего процесса напрямую влияет на общую эффективность производства и качество лазерной резки. В некоторых компаниях из-за необоснованной разработки рабочего процесса или недостаточной координации операторы могут тратить слишком много времени на переключение задач, отладку оборудования или обработку материалов. Этот неэффективный рабочий процесс не только тратит время и ресурсы, но также может вызывать усталость оператора и увеличивать вероятность ошибок. Кроме того, если компания не сможет быстро оптимизировать рабочий процесс, по мере увеличения объема заказов неэффективный процесс станет более заметным, серьезно влияя на производственные мощности и конкурентоспособность компании.

Решение

- Анализируя и оценивая текущий рабочий процесс, мы можем выявить узкие места и неэффективные звенья и провести целевую оптимизацию. Например, мы можем разумно организовать порядок задач, сократить время на ввод в эксплуатацию оборудования и обработку материалов, а также повысить эффективность работы.

- Внедрение технологий автоматизации, таких как системы автоматической загрузки и выгрузки и интеллектуальное программное обеспечение для набора текста, позволяет значительно сократить время и точность ошибок ручных операций, а также повысить эффективность всего рабочего процесса.

- Применяйте принципы бережливого производства для сокращения отходов и оптимизации распределения ресурсов. Благодаря постоянному совершенствованию и участию сотрудников мы можем создать эффективный и гибкий рабочий процесс, обеспечивающий эффективность и высокое качество процесса лазерной резки.

Решая эти проблемы, связанные с окружающей средой и работой оператора, компании могут значительно повысить эффективность и качество резки волоконным лазером, тем самым получая преимущество в рыночной конкуренции.

Меры предосторожности и передовой опыт

Для обеспечения непрерывной эффективной работы волоконно-лазерной резки критически важно принимать профилактические меры и применять передовые методы. Благодаря регулярному техническому обслуживанию станка, оптимизации параметров, обучению операторов и постоянному совершенствованию компании могут эффективно снизить частоту отказов, улучшить качество резки и продлить срок службы оборудования.

Регулярное техническое обслуживание машины

Испытание

Длительная эксплуатация оборудования для лазерной резки может привести к загрязнению оптических компонентов, износу лазерной головки и выходу из строя системы охлаждения. При отсутствии регулярного обслуживания эти проблемы могут повлиять на производительность лазерного генератора, увеличить время простоя производства и даже стать причиной выхода оборудования из строя.

Решение

- Регулярно очищайте оптическую систему, чтобы обеспечить эффективность передачи лазерного луча.

- Проверьте и замените уязвимые детали, такие как режущие сопла, лазерные линзы и системы фильтров.

- Регулярно проверяйте систему охлаждения, чтобы убедиться в ее правильной работе и предотвратить перегрев лазерного генератора.

Оптимизация параметров

Испытание

Различные материалы и толщины требуют различной мощности лазера, скорости резки и давления газа. Неправильная настройка параметров может привести к снижению качества резки, например, к увеличению заусенцев или слишком широким или слишком узким пропилам.

Решение

- Разработайте подробные таблицы параметров резки для различных материалов, чтобы обеспечить точное соответствие мощности и скорости.

- Регулярно проверяйте выходную мощность лазера оборудования, чтобы обеспечить стабильную мощность и фокусировку.

- Используйте вспомогательное программное обеспечение для автоматизированной оптимизации параметров с целью повышения эффективности и качества резки.

Обучение операторов

Испытание

Недостаток опыта или навыков у оператора может привести к ошибкам в работе, увеличить частоту отказов и повлиять на эффективность резки.

Решение

- Регулярно проводите техническое обучение операторов, чтобы гарантировать, что они освоили эксплуатационные характеристики лазерного оборудования.

- Предоставьте подробные руководства по эксплуатации оборудования и создайте группу технической поддержки для решения ежедневных проблем.

- Внедрите систему сертификации операторов, чтобы гарантировать, что к эксплуатации оборудования допускаются только квалифицированные специалисты.

Постоянное совершенствование

Испытание

Быстрые изменения в технологиях и на рынках требуют от компаний постоянной оптимизации производственных процессов и технологий, чтобы оставаться конкурентоспособными.

Решение

- Внедряйте концепции бережливого производства, постоянно анализируйте и оптимизируйте производственные процессы, сокращайте отходы и повышайте эффективность.

- Отслеживайте тенденции развития технологий лазерной резки и оперативно обновляйте оборудование и программное обеспечение.

- Собирайте производственные данные, анализируйте показатели производительности и постоянно совершенствуйте параметры резки и рабочие процедуры.

Подведем итог

Проблемы резки волоконным лазером включают в себя множество аспектов, включая свойства материалов, производительность оборудования, условия окружающей среды и т. д. Благодаря регулярному техническому обслуживанию, оптимизированным параметрам, расширенному обучению и использованию передовых технологий качество и эффективность резки могут быть значительно улучшены. Решения должны внедряться в каждом конкретном случае для повышения стабильности процесса резки и сокращения времени простоя машины и затрат на техническое обслуживание.

Получить лазерные решения

Выбор правильного станка для резки волоконным лазером может помочь оптимизировать энергопотребление и достичь высокой эффективности работы. Работа с надежным поставщиком обеспечивает доступ к передовым технологиям, индивидуальным консультациям и постоянной поддержке. В AccTek Laser мы предлагаем полный спектр оборудования для резки волоконным лазером, разработанного для удовлетворения различных промышленных потребностей. Наши специалисты могут помочь вам выбрать наиболее энергоэффективную модель и конфигурацию, принимая во внимание такие факторы, как тип материала, толщина и объем производства. Мы также предлагаем передовые функции, такие как высокоэффективные лазерные генераторы, интеллектуальные системы охлаждения и программное обеспечение для управления энергопотреблением, чтобы максимизировать производительность и минимизировать потребление энергии. Кроме того, наша команда предоставляет регулярные услуги по техническому обслуживанию и техническую поддержку, чтобы поддерживать ваше оборудование на пике эффективности. Работая с нами, вы можете добиться значительной экономии энергии, сократить эксплуатационные расходы и повысить свои усилия по обеспечению устойчивого развития. Если у вас есть какие-либо вопросы, свяжитесь с нами вовремя, AccTek Laser стремится предоставлять идеальные лазерные решения для каждого клиента!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения