Волоконный лазер против резки CO2-лазера

В современной обрабатывающей промышленности технология лазерной резки играет решающую роль в обеспечении точной, эффективной и универсальной обработки в различных секторах. Среди наиболее широко используемых лазерных технологий — волоконная лазерная резка и резка лазером CO2, каждая из которых предлагает уникальные преимущества и возможности. Волоконные лазеры отлично подходят для резки металлов, включая отражающие материалы, такие как алюминий и медь, благодаря своей более короткой длине волны и высокой энергоэффективности. Напротив, лазеры CO2 обеспечивают превосходную универсальность, разрезая как металлы, так и неметаллы, такие как дерево, акрил и текстиль, что делает их предпочтительным выбором для отраслей, требующих обработки разнообразных материалов. Однако, поскольку существуют различия в скорости, совместимости материалов, обслуживании и эксплуатационных расходах, выбор правильной лазерной технологии может помочь компаниям достичь своих производственных целей. В этой статье приводится подробное сравнение резки волоконным лазером и резки лазером CO2, помогающее производителям понять преимущества и ограничения каждого из них и принять обоснованное решение на основе их конкретных требований.

Оглавление

Понимание технологии лазерной резки

Лазерная резка — это точная и универсальная технология, используемая в различных отраслях промышленности для резки материалов путем фокусировки мощного лазерного луча на поверхность заготовки. Концентрированный луч плавит, сжигает или испаряет материал, создавая чистые и точные разрезы. Популярность лазерной резки обусловлена ее способностью обрабатывать сложные конструкции с высокой точностью и ее эффективностью в массовом производстве.

Существуют различные типы лазерных технологий, но волоконные лазеры и лазеры CO2 являются наиболее известными в промышленных приложениях. Каждый из них работает на разных принципах и подходит для разных типов материалов и процессов резки.

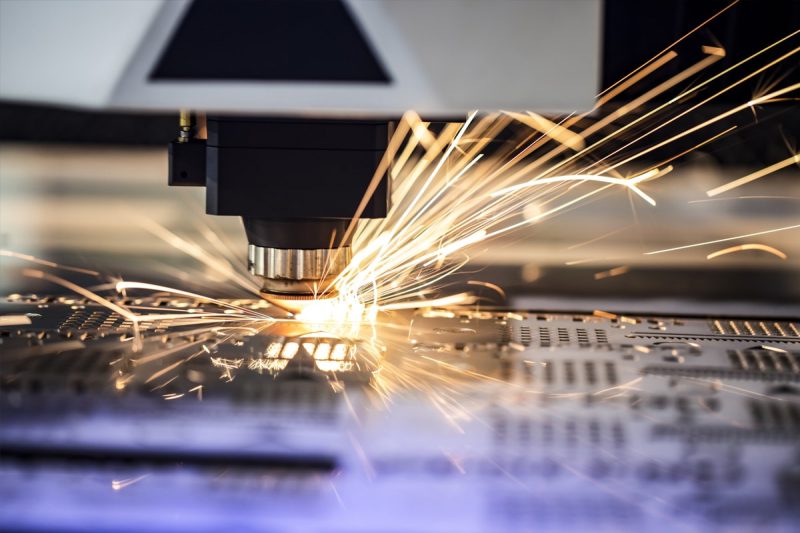

Волоконная лазерная резка использует оптические волокна, легированные редкоземельными элементами, такими как иттербий, для генерации и усиления лазерного луча. Эта технология создает длину волны около 1,06 микрометра (мкм), что очень эффективно для резки металлов, особенно отражающих материалов, таких как алюминий, латунь и медь. Волоконные лазеры также известны своей высокой энергоэффективностью, скоростью и низкими требованиями к обслуживанию.

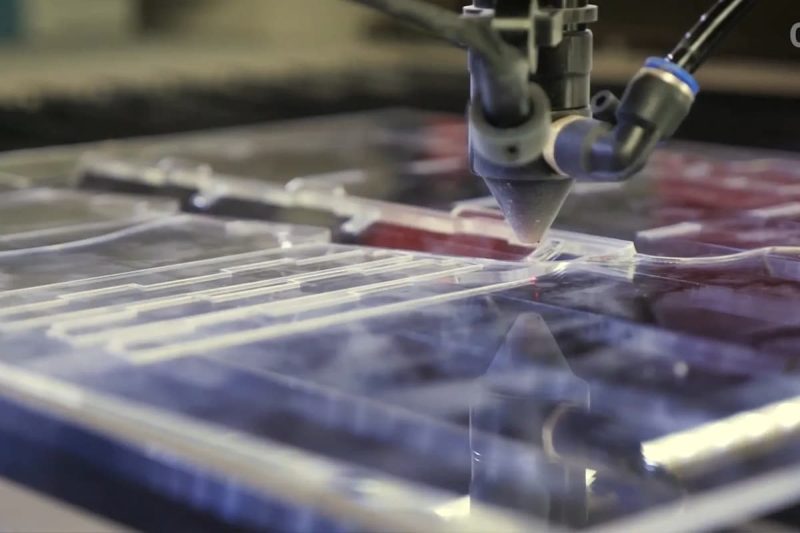

С другой стороны, лазерная резка CO2 использует газовую смесь — в основном углекислый газ, азот и гелий — для генерации лазерного луча с длиной волны около 10,6 мкм. Эта технология очень универсальна и широко используется для резки неметаллических материалов, таких как дерево, акрил, стекло и текстиль. Лазеры CO2 также хорошо работают при резке более толстых металлических материалов, хотя они, как правило, имеют более высокое энергопотребление и требования к обслуживанию по сравнению с волоконными лазерами.

Технологии волоконного и CO2-лазера имеют свои особые преимущества и области применения, и понимание различий между ними имеет решающее значение для производителей, стремящихся оптимизировать эффективность производства и совместимость материалов. Эти знания могут помочь в выборе наиболее подходящей технологии лазерной резки на основе типа материала, толщины, объема производства и эксплуатационных расходов.

Обзор волоконно-лазерной резки

Принципы резки волоконным лазером

Волоконная лазерная резка использует твердотельный лазер, который генерирует свет через оптическое волокно, легированное редкоземельными элементами, как правило, иттербием. Лазерный луч с длиной волны приблизительно 1,06 микрометра (мкм) передается по волоконному кабелю в режущую головку. Этот луч сильно сфокусирован, создавая интенсивное тепло, которое плавит или испаряет материал на пути лазера. Волоконные лазеры известны своим превосходным качеством луча с меньшим размером пятна, что обеспечивает точные и чистые разрезы. Кроме того, более короткая длина волны позволяет лучу эффективно поглощаться металлы, в том числе светоотражающие, без риска обратного отражения.

Весь процесс резки сопровождается вспомогательными газами, такими как азот или кислород, которые помогают выдувать расплавленный материал и создавать более гладкие края. Высокая плотность мощности волоконных лазеров обеспечивает быструю резку даже тонких или отражающих материалов, что делает их предпочтительным решением в различных отраслях промышленности.

Преимущества волоконной лазерной резки

- Высокая скорость и эффективность: волоконные лазеры могут резать тонкие материалы, такие как нержавеющая сталь или алюминий, до трех раз быстрее, чем CO2-лазеры, что обеспечивает высокую эффективность производства.

- Энергоэффективность: волоконные лазеры потребляют значительно меньше энергии, примерно в три раза меньше, чем CO2-лазеры, что снижает эксплуатационные расходы.

- Низкие требования к обслуживанию: Твердотельная конструкция устраняет необходимость в зеркалах или газовых заправках, что обеспечивает низкие требования к обслуживанию и длительный срок службы. Срок службы лазерных модулей превышает 100 000 часов.

- Возможность резки отражающих металлов: волоконные лазеры могут обрабатывать отражающие материалы, такие как медь и латунь, без проблем с обратным отражением, что делает их идеальными для отраслей промышленности, работающих с различными металлами.

- Высокая точность: благодаря меньшему размеру пятна и превосходному качеству луча волоконные лазеры позволяют выполнять сложную резку и оставлять минимум заусенцев, повышая общее качество продукции.

- Универсальность в автоматизации: волоконные лазеры совместимы с автоматизированными системами, что обеспечивает беспроблемную интеграцию с роботизированными манипуляторами или другими автоматизированными производственными процессами.

Недостатки резки волоконным лазером

- Ограниченная эффективность при обработке неметаллических материалов: более короткая длина волны волоконных лазеров делает их менее эффективными при обработке неметаллических материалов, таких как дерево, стекло или акрил, что ограничивает их универсальность.

- Качество кромок на толстых металлах: хотя волоконные лазеры отлично подходят для резки тонких и средних по толщине металлов, они могут уступать по гладкости кромок на более толстых материалах по сравнению с CO2-лазерами.

- Более высокие первоначальные инвестиции: Станки для резки волоконным лазером как правило, имеют более высокую первоначальную стоимость по сравнению с системами на основе CO2-лазера, что делает первоначальные инвестиции значительными для некоторых предприятий.

Применение волоконной лазерной резки

- Автомобильная промышленность: Резка волоконным лазером широко применяется для изготовления компонентов транспортных средств, включая тонкие металлические панели, выхлопные системы и сложные кронштейны.

- Аэрокосмическая промышленность: точность и скорость волоконных лазеров делают их идеальными для резки легких металлов, используемых в производстве самолетов и космических аппаратов.

- Изготовление металлов и обработка листового металла: волоконные лазеры широко используются в металлообрабатывающей промышленности для высокоскоростной резки нержавеющей стали, алюминия и других металлов.

- Электронная промышленность: точная резка мелких металлических деталей, включая разъемы и корпуса для электроники, эффективно выполняется с помощью станков с волоконным лазером.

- Медицинская промышленность: Резка волоконным лазером играет решающую роль в производстве хирургических инструментов и медицинских приборов из таких металлов, как нержавеющая сталь и титан.

- Производство ювелирных изделий: точность и способность резать отражающие материалы делают волоконные лазеры идеальными для создания сложных узоров из золота, серебра и других металлов, используемых в ювелирных изделиях.

Резка волоконным лазером — высокоэффективная и точная технология, особенно подходящая для отраслей, где требуется высокоскоростная обработка металлических материалов. Хотя она может иметь некоторые ограничения в отношении неметаллических материалов, ее преимущества в скорости, энергоэффективности и минимальном обслуживании делают ее оптимальным выбором для металлоемких применений.

Обзор лазерной резки CO2

Принципы резки лазером CO2

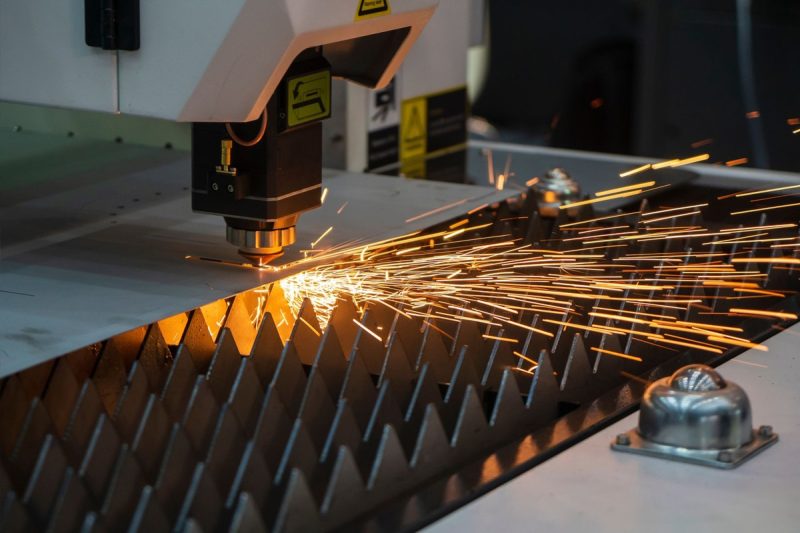

Резка лазером CO2 основана на использовании газовой смеси — в основном углекислого газа (CO2), азота и гелия — в качестве лазерной среды. Когда электрический ток возбуждает молекулы газа, они испускают фотоны, которые отражаются через зеркала внутри лазерного резонатора, усиливая свет в мощный лазерный луч. Длина волны этого луча составляет 10,6 микрометров (мкм), что находится в дальнем инфракрасном спектре.

Лазерный луч направляется через ряд зеркал и фокусируется на поверхности материала, генерируя достаточно тепла, чтобы расплавить, испарить или сжечь материал. Вспомогательные газы, такие как кислород или азот, помогают удалить расплавленный материал из разреза и помогают поддерживать чистоту кромки.

Лазеры CO2 весьма универсальны и могут резать широкий спектр материалов, включая металлы и неметаллы, что делает их популярным выбором для применений, требующих чего-то большего, чем просто резка металла.

Преимущества лазерной резки CO2

- Универсальная обработка материалов: CO2-лазеры могут резать как металлы, так и неметаллы, включая дерево, пластмассы, стекло, акрил, текстиля и кожи, что делает их предпочтительным вариантом для отраслей с разнообразными требованиями к материалам.

- Высокое качество кромок на толстых материалах: CO2-лазеры обеспечивают гладкую и чистую отделку кромок, особенно на толстых металлах и органических материалах, сводя к минимуму необходимость в последующей обработке.

- Более высокая производительность при резке неметаллических материалов: благодаря большей длине волны CO2-лазеры более эффективны при резке неметаллических материалов по сравнению с волоконными лазерами, что делает их пригодными для использования в производстве вывесок, текстиля и деревообработки.

- Доступность и зрелость: Технология CO2-лазера существует уже несколько десятилетий, что обеспечивает ее широкую доступность, надежность и понятность в работе.

- Экономическая эффективность для определенных областей применения: в сценариях, где необходимо резать неметаллы в больших объемах, CO2-лазеры часто оказываются более экономически эффективными по сравнению с волоконными лазерами, особенно для более толстых неметаллических материалов.

Недостатки резки лазером CO2

- Более высокое энергопотребление: CO2-лазеры потребляют больше энергии для работы по сравнению с волоконными лазерами, что приводит к более высоким эксплуатационным расходам, особенно при крупномасштабном производстве.

- Повышенные требования к обслуживанию: лазерный луч передается с помощью зеркал, которые требуют частой очистки, выравнивания и обслуживания. Кроме того, газовую смесь необходимо периодически заменять.

- Сложность резки отражающих металлов: CO2-лазеры плохо справляются с резкой отражающих металлов, таких как алюминий, медь и латунь, из-за риска обратного отражения, которое может повредить оптику лазера.

- Более низкая скорость резки тонких металлов: для более тонких металлов CO2-лазеры работают медленнее, чем волоконные лазеры, что делает их менее эффективными для высокоскоростных производственных сред, ориентированных на резку металла.

- Сокращение срока службы оптических компонентов: Оптика, включая зеркала и линзы, подвержена износу, требует регулярной замены и со временем увеличивает расходы на техническое обслуживание.

Применение лазерной резки CO2

- Вывески и реклама: CO2-лазеры широко используются для резки и гравировки акрила, пластика и других неметаллических материалов для создания высококачественных вывесок и дисплеев.

- Текстильная и модная промышленность: лазерная резка CO2 позволяет создавать точные и сложные узоры на тканях, коже и текстиле, помогая производителям эффективно создавать индивидуальные дизайны.

- Деревообработка и производство мебели: CO2-лазеры отлично подходят для резки и гравировки древесина, МДФ, и фанера, что делает их идеальными для декоративной деревообработки и производства мебели.

- Упаковочная и полиграфическая промышленность: Бумага, картон и другие упаковочные материалы легко режутся или гравируются с помощью CO2-лазеров для создания индивидуальных упаковочных решений.

- Обработка стекла и керамики: CO2-лазеры могут гравировать сложные узоры на стеклянных поверхностях и обрабатывать керамику, что делает их ценными для декоративного применения.

- Обработка металлов: хотя CO2-лазеры не столь эффективны, как волоконные лазеры для отражающих металлов, они по-прежнему широко используются для резки углеродистая сталь и нержавеющая сталь, особенно большой толщины.

Резка лазером CO2 остается универсальной и надежной технологией для отраслей, где требуется обработка неметаллических материалов и более толстых металлических листов. Хотя они могут требовать большего обслуживания и потреблять больше энергии, лазеры CO2 превосходны в приложениях, где важны качество гладких кромок, универсальность материалов и способность резать неметаллы. Это делает их ценным вариантом для таких секторов, как деревообработка, вывески, текстиль и упаковка, где требуется эффективная обработка широкого спектра материалов.

Подробное сравнение резки волоконным лазером и лазером CO2

Скорость резки и эффективность

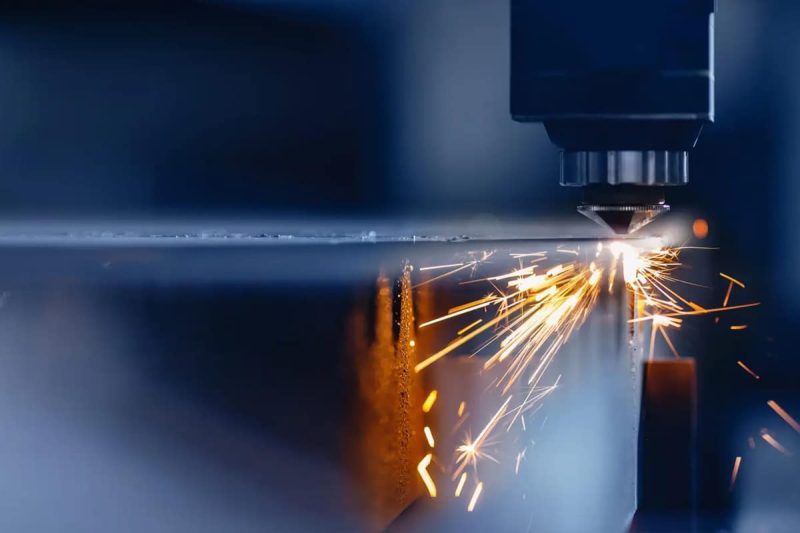

- Резка волоконным лазером обычно быстрее, чем резка лазером CO2, особенно для тонких металлов. Более короткая длина волны волоконных лазеров (около 1,06 мкм) обеспечивает лучшее поглощение в металлах, что обеспечивает более высокую плотность энергии и более высокую скорость резки, особенно для таких материалов, как нержавеющая сталь, алюминий и латунь. Волоконные лазеры могут быть в три раза быстрее лазеров CO2 при резке тонких металлов, что делает их идеальными для крупносерийного производства.

- Резка лазером CO2, хотя и медленнее на тонких металлах, более эффективна при резке более толстых материалов или неметаллов. Более длинная длина волны (10,6 мкм) менее эффективна для металлов, но хорошо подходит для более широкого спектра материалов, включая дерево, акрил и стекло. В более толстых материалах лазеры CO2 обеспечивают постоянную производительность резки, хотя и на более низких скоростях по сравнению с волоконными лазерами.

Совместимость материалов

- Волоконная лазерная резка особенно подходит для резки металлов. Она отлично подходит для резки металлов с высокой отражающей способностью, таких как алюминий, медь и латунь, без проблем с обратным отражением. Однако волоконные лазеры менее эффективны при резке неметаллических материалов из-за их короткой длины волны, которая нелегко поглощается неметаллами, такими как дерево или пластик.

- Резка лазером CO2 гораздо более универсальна с точки зрения совместимости материалов. Она может резать металлы, но особенно эффективна для неметаллов, таких как дерево, пластик, акрил, текстиль, стекло и даже некоторые виды керамики. Эта универсальность делает лазеры CO2 отличным выбором для отраслей, которым необходимо обрабатывать широкий спектр материалов. Однако лазеры CO2 испытывают трудности с отражающими металлами, такими как алюминий и латунь.

Толщина материалов

- Резка волоконным лазером исключительно хорошо работает на тонких и средних металлах (до 20 мм для стали). За пределами этих толщин эффективность и качество резки могут снизиться, и волоконным лазерам может потребоваться более высокая мощность для поддержания производительности. Более толстые материалы можно резать волоконными лазерами, но качество резки, особенно отделка кромок, может ухудшиться.

- Резка лазером CO2, как правило, превосходна при резке более толстых материалов, как металлов, так и неметаллов. Лазеры CO2 могут обрабатывать более толстые листы металла более эффективно, чем волоконные лазеры, особенно для неметаллов. Для металлов лазеры CO2 могут достигать чистых разрезов в более толстых секциях (до 25 мм для стали) с более гладким качеством кромки по сравнению с волоконными лазерами.

Операционные затраты

- Резка волоконным лазером обычно имеет более низкие эксплуатационные расходы. Волоконные лазеры — это твердотельные машины, которым требуется меньше расходных материалов, а их энергоэффективная конструкция позволяет снизить эксплуатационные расходы. Им не требуется регулярная заправка газом или частая замена компонентов, что снижает текущие расходы.

- Резка лазером CO2, в сравнении, имеет более высокие эксплуатационные расходы из-за необходимости использования расходных материалов, таких как газовые смеси (CO2, азот, гелий), и более частого обслуживания зеркал и линз. Более высокое потребление энергии лазерами CO2 также способствует увеличению эксплуатационных расходов, особенно в крупномасштабном производстве.

Требования к техническому обслуживанию

- Резка волоконным лазером требует минимального обслуживания. Поскольку волоконные лазеры используют волоконную оптику для доставки лазерного луча, они устраняют необходимость в зеркалах или других оптических компонентах, требующих выравнивания. Твердотельная конструкция волоконных лазеров также означает меньшее количество деталей, которые могут изнашиваться со временем, что делает их неприхотливыми в обслуживании.

- Напротив, лазерная резка CO2 требует более частого обслуживания. Лазеры CO2 используют зеркала и линзы для направления лазерного луча, которые требуют регулярной очистки, выравнивания и замены. Кроме того, газовая смесь, используемая в лазере, требует периодической заправки или замены, что увеличивает нагрузку на техническое обслуживание машины.

Энергоэффективность

- Резка волоконным лазером значительно более энергоэффективна по сравнению с CO2-лазерами. Волоконные лазеры используют примерно треть энергии, которую CO2-лазеру потребовалось бы для той же задачи резки. Эта эффективность особенно очевидна при резке тонких металлов, что делает волоконные лазеры более экологичным вариантом с меньшими счетами за электроэнергию с течением времени.

- Резка лазером CO2 потребляет больше энергии из-за зависимости от электрически возбужденных молекул газа. Общая энергоэффективность лазеров CO2 ниже, что может привести к более высоким расходам на электроэнергию, особенно для тяжелых промышленных применений, требующих непрерывного использования.

Качество луча

- Волоконная лазерная резка обеспечивает превосходное качество луча, создавая меньший размер сфокусированного пятна. Это позволяет выполнять более точные и чистые разрезы, что делает волоконные лазеры идеальными для приложений, требующих сложных конструкций и жестких допусков.

- Резка лазером CO2 также обеспечивает хорошее качество луча, но больший размер пятна по сравнению с волоконными лазерами означает, что он может быть не таким точным, особенно при резке очень тонких материалов или выполнении детальной работы. Однако лазеры CO2 известны своей способностью обеспечивать высококачественную резку неметаллических материалов.

Качество и отделка кромок

- Волоконная лазерная резка отлично подходит для получения чистых краев без заусенцев, особенно на тонких металлах. Меньший размер пятна и сфокусированное распределение тепла позволяют выполнять тонкую детализацию и минимальную постобработку. Однако при резке более толстых металлов качество кромки может быть не таким гладким, как у CO2-лазеров, и часто требует дополнительной отделочной работы.

- Резка лазером CO2 обычно обеспечивает превосходное качество кромки на более толстых материалах и неметаллах. Для металлов гладкость кромки часто лучше по сравнению с волоконными лазерами при резке более толстых листов. Лазеры CO2 также обеспечивают превосходную отделку кромки на неметаллах, таких как акрил и дерево, что делает их подходящими для отраслей, где качество поверхности имеет решающее значение.

Первоначальные инвестиции

- Волоконная лазерная резка обычно имеет более высокую начальную инвестиционную стоимость по сравнению с системами резки CO2-лазером. Передовые технологии и компоненты волоконных лазеров, в частности, источник лазера и система доставки оптического волокна, способствуют более высокой начальной цене. Однако более низкие эксплуатационные расходы и сокращенное техническое обслуживание часто компенсируют эти первоначальные расходы с течением времени.

- Системы резки лазером CO2 обычно имеют более низкую начальную инвестиционную стоимость, что делает их более доступными для предприятий с ограниченным бюджетом. Несмотря на эту более низкую стоимость, более высокие эксплуатационные расходы и требования к обслуживанию могут сделать лазеры CO2 более дорогими в долгосрочной перспективе.

Площадь и установка

- Системы волоконной лазерной резки, как правило, имеют более компактную конструкцию, требующую меньше места для установки. Их твердотельная конфигурация означает меньшее количество подвижных частей и компонентов, что уменьшает общую площадь установки машины. Это делает волоконные лазеры идеальными для небольших мастерских или производственных объектов с ограниченным пространством.

- Станки для лазерной резки CO2 обычно больше из-за системы подачи газа, зеркал и линз. Часто им требуется больше места и тщательно контролируемая среда для обеспечения оптимальной производительности, что может быть недостатком для предприятий с ограниченной площадью.

Экологические соображения

- Резка волоконным лазером более экологична благодаря более высокой энергоэффективности и меньшему количеству расходных материалов. Волоконные лазеры не зависят от газовых смесей или частой замены оптических компонентов, что снижает отходы. Кроме того, более низкое потребление энергии означает меньший углеродный след, что делает волоконные лазеры более экологичным вариантом.

- Резка лазером CO2, хотя и эффективна, оказывает более сильное воздействие на окружающую среду. Использование газовых смесей и частое обслуживание приводит к большему количеству отходов, а более высокое потребление энергии приводит к большему углеродному следу. В приложениях, требующих долгосрочной устойчивости, волоконные лазеры, как правило, являются предпочтительным выбором.

Соображения безопасности

- Волоконный лазер для резки работает на более короткой длине волны (1,06 мкм), что более опасно для глаз и кожи. Поэтому необходимы строгие протоколы безопасности, включая кожухи и защитные очки, чтобы предотвратить несчастные случаи. Из-за интенсивности лазера риски воздействия выше, особенно на открытых рабочих площадках.

- Резка лазером CO2 с его более длинной длиной волны (10,6 мкм) несколько менее проникающая, но все еще требует мер предосторожности, особенно в отношении воздействия на глаза и кожу. Риск повреждения обратным отражением ниже в системах CO2, но меры безопасности, включая надлежащее защитное оборудование, все еще необходимы для обеспечения безопасности оператора.

И волоконная лазерная резка, и резка лазером CO2 имеют уникальные сильные и слабые стороны. Волоконные лазеры обеспечивают более высокую скорость, энергоэффективность и точность, особенно для металлов, но требуют более высоких первоначальных затрат. Лазеры CO2 превосходят в плане универсальности материалов, эффективно разрезая более толстые материалы и неметаллы, хотя они требуют большего обслуживания и более высоких эксплуатационных расходов. Понимание этих различий позволяет производителям выбирать подходящую технологию на основе типа материала, объема производства и бюджетных ограничений.

Выбор правильной технологии лазерной резки

Выбор правильной технологии лазерной резки зависит от нескольких факторов, включая обрабатываемые материалы, объем производства, эксплуатационные расходы и особые требования вашего приложения. Как волоконная лазерная резка, так и резка лазером CO2 предлагают уникальные преимущества и ограничения. Тщательно оценивая потребности вашего бизнеса, вы можете определить, какая технология лучше подходит для ваших операций. Ниже приведены основные соображения, которые помогут вам сделать осознанный выбор.

Тип материала и совместимость

- Резка волоконным лазером: Лучше всего подходит для приложений, ориентированных на металл. Он обрабатывает широкий спектр металлов, включая отражающие материалы, такие как алюминий, медь и латунь, без риска повреждения лазера. Если ваш бизнес в основном занимается обработкой металлов, резка волоконным лазером — оптимальный выбор.

- Резка лазером CO2: более универсальна для неметаллических материалов. Если вам нужно работать с деревом, акрилом, стеклом, текстилем или другими органическими материалами, лазеры CO2 более эффективны. Они также хорошо работают на более толстых металлических листах, но могут испытывать трудности с металлами с высокой отражательной способностью.

Рекомендация:

- Если вашей основной задачей является резка металла, выбирайте резку волоконным лазером.

- Выбирайте резку лазером CO2, если ваши операции предполагают обработку неметаллических материалов или различных типов материалов.

Требования к толщине резки

- Резка волоконным лазером: Идеально подходит для тонких и средних по толщине металлов (до 50 мм). Обеспечивает более высокую скорость резки тонких материалов, но может потребовать более высокой мощности для поддержания качества на более толстых металлах.

- Резка лазером CO2: лучше работает на более толстых материалах и может эффективно обрабатывать как толстые металлы, так и неметаллы. Если вам нужно резать более толстые неметаллы, предпочтительнее использовать технологию CO2.

Рекомендация:

- Используйте волоконный лазер для резки тонких и умеренно толстых металлов.

- Для более толстых материалов или материалов различной толщины выбирайте резку с помощью CO2-лазера.

Скорость и объем производства

- Резка волоконным лазером: более быстрая резка тонких металлов, что делает ее пригодной для крупносерийного производства и отраслей, требующих быстрого оборота, таких как автомобилестроение и производство электроники.

- Резка лазером CO2: Хотя этот метод отлично подходит для резки толстых материалов, резка лазером CO2 обычно выполняется медленнее для тонких металлов, что может повлиять на производительность в высокоскоростных производственных средах.

Рекомендация:

- Выбирайте волоконно-лазерную резку для быстрого и крупносерийного производства.

- Если скорость не является главным фактором, а универсальность имеет большее значение, выбирайте резку с помощью CO2-лазера.

Эксплуатационные расходы и энергоэффективность

- Резка волоконным лазером: более энергоэффективно, потребляет около трети мощности, необходимой CO2-лазерам для аналогичных задач. Твердотельная конструкция означает меньшее обслуживание и меньше расходных материалов, что снижает долгосрочные эксплуатационные расходы.

- Резка лазером CO2: более высокие эксплуатационные расходы из-за большего потребления энергии, потребности в газе и более частого обслуживания, включая замену зеркал и линз.

Рекомендация:

- Используйте резку волоконным лазером, если для вас важна экономия энергии и вы хотите минимизировать эксплуатационные расходы.

- Выбирайте резку лазером CO2, если изначальная экономия на оборудовании важнее долгосрочной эффективности.

Техническое обслуживание и долговечность машины

- Резка волоконным лазером: Требует меньшего обслуживания с меньшим количеством расходных компонентов. Обеспечивает длительный срок службы, лазерные модули обычно служат более 100 000 часов.

- Резка лазером CO2: требует более частого обслуживания, включая замену оптики и газовых смесей, что может привести к увеличению времени простоя и сбоям в работе.

Рекомендация:

- Выбирайте резку волоконным лазером, если для вашей деятельности важны низкие эксплуатационные расходы и продолжительность бесперебойной работы.

- Выбирайте резку лазером CO2, если ваш бизнес может себе позволить регулярное техническое обслуживание.

Бюджет и первоначальные инвестиции

- Резка волоконным лазером: требует более высоких первоначальных инвестиций из-за передовых технологий и компонентов. Однако более низкие эксплуатационные расходы и минимальное обслуживание могут привести к лучшей долгосрочной окупаемости инвестиций.

- Резка лазером CO2: требует меньших первоначальных затрат, что делает ее более доступной для небольших предприятий или компаний с ограниченным бюджетом. Однако более высокие эксплуатационные расходы с течением времени могут свести на нет первоначальную экономию.

Рекомендация:

- Инвестируйте в волоконно-лазерную резку, если вы ищете долгосрочную экономию средств.

- Если вам нужен более дешевый вариант, выбирайте резку с помощью CO2-лазера.

Требования к пространству и установке

- Резка волоконным лазером: компактная конструкция с меньшим количеством компонентов, что упрощает установку в небольших помещениях или мастерских.

- Резка лазером CO2: большая площадь основания из-за газовой системы и оптических компонентов, требующая больше площади пола и тщательной установки.

Рекомендация:

- Выбирайте резку волоконным лазером для объектов с ограниченным пространством.

- Если у вас достаточно места для установки, выбирайте резку с помощью CO2-лазера.

Вопросы охраны окружающей среды и безопасности

- Резка волоконным лазером: более экологична из-за меньшего потребления энергии и меньшего количества расходных материалов. Однако она требует строгих протоколов безопасности для управления рисками, связанными с более короткой длиной волны, которая может вызвать серьезные травмы глаз и кожи.

- Резка лазером CO2: Хотя он потребляет больше энергии, большая длина волны представляет немного меньший риск для операторов. Тем не менее, меры безопасности все еще необходимы для предотвращения ожогов или других травм.

Рекомендация:

- Если для вас приоритетны экологическая устойчивость и энергоэффективность, выбирайте резку волоконным лазером.

- Если вы занимаетесь обработкой неметаллических материалов, выбирайте резку с помощью CO2-лазера, но убедитесь, что обе технологии предусматривают соблюдение мер безопасности.

Выбор между волоконной лазерной резкой и лазерной резкой CO2 зависит от ваших конкретных производственных потребностей, материалов, бюджета и долгосрочных целей. Волоконная лазерная резка — идеальный выбор для предприятий, ориентированных на высокоскоростную обработку металла с минимальными затратами на обслуживание и электроэнергию. С другой стороны, лазерная резка CO2 обеспечивает большую универсальность для неметаллических применений и более толстых материалов, хотя и за счет более высокого потребления энергии и более частого обслуживания.

В конечном счете, правильная технология лазерной резки — это та, которая соответствует вашим производственным требованиям и бизнес-стратегии. Тщательно рассмотрев факторы, изложенные выше, вы сможете принять обоснованное решение и выбрать технологию, которая оптимизирует эффективность и прибыльность вашего производства.

Краткое содержание

И волоконная лазерная резка, и резка лазером CO2 обладают уникальными преимуществами, что делает их подходящими для различных применений. Волоконные лазеры отлично подходят для резки металлов, особенно тонких и отражающих материалов, таких как алюминий, медь и латунь, с высокой скоростью, точностью и энергоэффективностью. Они идеально подходят для отраслей, которые фокусируются на производстве металлов, автомобильных деталей и электроники, где важны высокая производительность и низкие эксплуатационные расходы. Напротив, лазеры CO2 весьма универсальны и способны резать как металлы, так и неметаллы, включая дерево, акрил, стекло и текстиль. Они обеспечивают превосходное качество кромки на более толстых материалах и предпочтительны для таких отраслей, как производство вывесок, упаковки и деревообработка.

Выбор правильной технологии зависит от ваших конкретных потребностей. Волоконные лазеры обеспечивают лучшую производительность для металлоемких приложений, более низкие эксплуатационные расходы и минимальное обслуживание. CO2-лазеры, с их способностью обрабатывать более широкий спектр материалов, лучше подходят для предприятий, которым требуется гибкость материалов. Обе технологии имеют свои сильные стороны, и выбор правильной технологии обеспечивает оптимальную производительность, эффективность и экономичность ваших операций.

Получите решения для лазерной резки

Правильный выбор технологии лазерной резки позволяет достичь максимальной эффективности и точности производства. Если вам нужна скорость и мастерство резки металла волоконных лазеров или универсальность материалов CO2-лазеров, AccTek Laser предлагает комплексные решения, адаптированные к вашим конкретным потребностям. Как профессиональный производитель станки для лазерной резкиМы поставляем современное оборудование, разработанное для обеспечения надежности, точности и экономической эффективности.

Наши машины для резки волоконным лазером идеально подходят для отраслей, ориентированных на обработку металла, включая автомобильную, аэрокосмическую и электронную. Для предприятий, которым требуется разнообразная обработка материалов, наши машины для резки CO2 лазером отлично справляются с обработкой неметаллов, таких как дерево, акрил и текстиль. AccTek Laser также предлагает экспертные консультации, чтобы помочь вам выбрать правильную машину и конфигурацию для ваших операций.

Благодаря передовой лазерной технологии AccTek, отзывчивой технической поддержке и приверженности качеству вы можете расширить свои производственные возможности и достичь превосходных результатов. Свяжитесь с нами сегодня, чтобы найти идеальное решение для лазерной резки для вашего бизнеса.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения