Рекомендации по проектированию лазерной резки

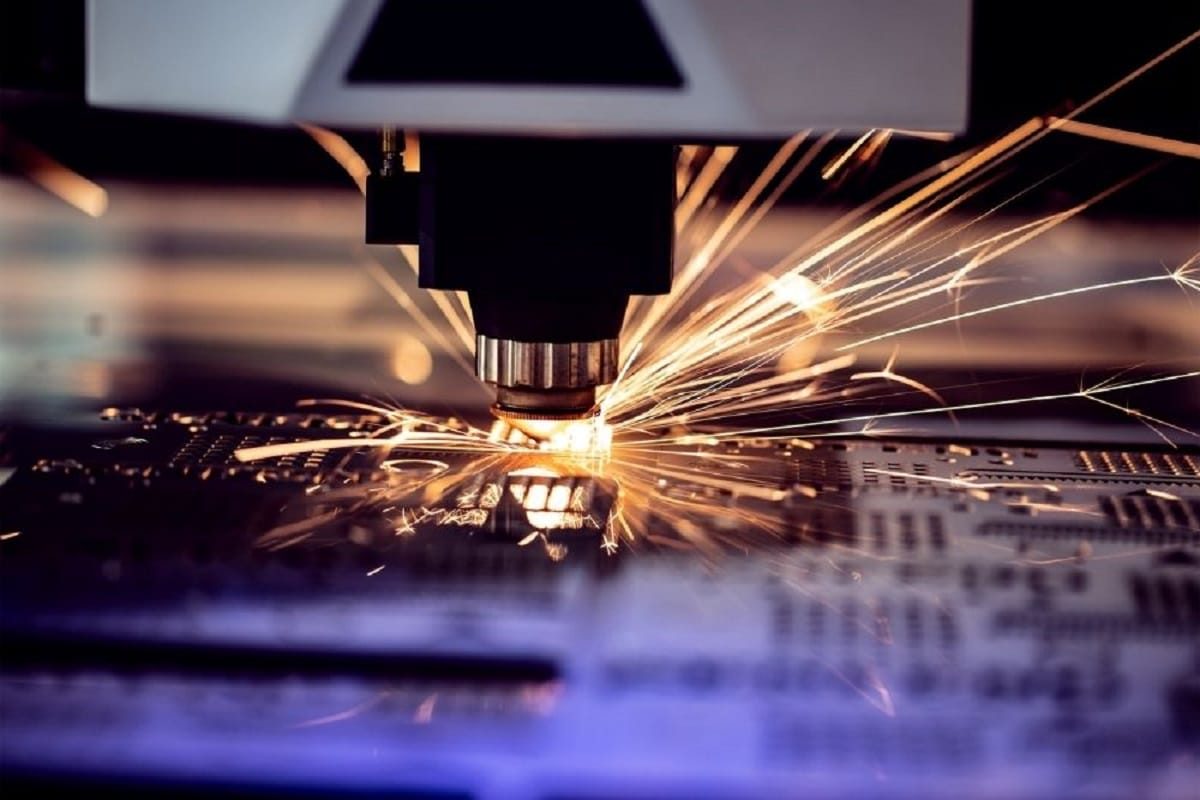

Лазерная резка стала универсальной и точной технологией, применимой в различных отраслях: от производства до искусства и дизайна. В то же время его способность создавать сложные узоры, детальные разрезы и четкие края делает его лучшим выбором для многих проектов. Однако, как и любой процесс, лазерная резка имеет свои особенности проектирования и ограничения, которые дизайнеры и инженеры должны преодолеть для достижения желаемых результатов резки. В этой статье мы подробно рассмотрим эти факторы проектирования.

Оглавление

Рекомендации по дизайну интерьера

При проектировании интерьера с использованием технологии лазерной резки основное внимание уделяется конкретным особенностям, формам и характеристикам самого дизайна. Эти соображения помогают гарантировать, что ваша конструкция хорошо подходит для технологии лазерной резки, и могут повлиять на успех процесса резки и качество конечного продукта. Ниже приведены ключевые аспекты дизайна интерьера при использовании лазерной резки:

Закрытые формы и перфорация

- Лазерная резка наиболее эффективна при работе с замкнутыми формами или контурами. Потому что эти формы сохраняют стабильность материала во время процесса резки и облегчают точное следование лазеру.

- Когда в конструкцию включены перфорации (отверстия), нужно следить за тем, чтобы они были расположены на достаточном расстоянии друг от друга и были достаточно большими, чтобы избежать деформации материала или затруднения резки. Учитывайте толщину материала и возможности лазерного генератора.

Размеры и допуски элементов

Конструктивные особенности должны соответствовать функциональным возможностям лазерного генератора и толщине используемого материала. Необходимо сосредоточить внимание на следующих аспектах:

- Размеры элементов: обратите пристальное внимание на элементы вашего дизайна, такие как отверстия, прорези и вырезы. Убедитесь, что их размер соответствует толщине материала и возможностям лазера. Рабочие характеристики могут быть недостижимы или могут потребоваться специализированное лазерное оборудование.

- Допуски: включите в свой проект соответствующие допуски, чтобы учесть ширину лазерного луча (прорезь) и любые потенциальные отклонения от материала. Правильные допуски помогают обеспечить точное прилегание деталей друг к другу после резки.

Острые углы и внутренние радиусы

- Чрезвычайно острые углы конструкции могут создать проблемы при лазерной резке. Поскольку лазерный луч имеет ограниченный диаметр, он имеет тенденцию слегка скругляться.

- Чтобы повысить точность резки, рассмотрите возможность добавления в дизайн небольших скруглений или закругленных углов. Убедитесь, что внутренний радиус соответствует диаметру лазерного луча, чтобы избежать непреднамеренных порезов или удаления материала.

Совместимость материалов

- Убедитесь, что материалы, которые вы выбираете для своего проекта, совместимы с процессом лазерной резки. Различные материалы имеют разные поглощающие свойства и режущие способности.

- Узнайте, как выбранные вами материалы ведут себя в условиях лазерной резки, чтобы вы могли соответствующим образом оптимизировать свои проекты.

Сложность конструкции

- Лазерная резка отлично подходит для сложных дизайнов, и вы можете воспользоваться этой функцией, создавая подробные и точные узоры.

- Однако достижение чрезвычайно мелких деталей с помощью лазерной резки, особенно тех, которые меньше диаметра лазерного луча (прорези), может оказаться сложной задачей.

Компенсация сокращения

- Учитывайте ширину лазерного луча (прорези), чтобы скорректировать дизайн: для этого может потребоваться немного подрезать линию внутрь, чтобы получить деталь желаемого размера.

Рекомендации по вложению

- Если вы планируете разместить несколько деталей или рисунков на одном листе материала, спроектируйте таким образом, чтобы оптимизировать использование материала, обеспечивая при этом достаточное расстояние между деталями, чтобы избежать помех во время резки.

Толщина материала

- Конструктивные особенности должны соответствовать толщине используемого материала. Если в вашем проекте используется материал разной толщины, убедитесь, что ваш станок для лазерной резки настроен соответствующим образом для работы с этими вариациями.

Направление зерна материала

- Учитывайте направление волокон материала, особенно таких материалов, как дерево или некоторые металлы. Отрегулируйте свой дизайн, чтобы он соответствовал направлению волокон или адаптировался к нему для достижения лучших результатов.

Внутренние особенности и полости

- Станки для лазерной резки могут не иметь доступа к внутренним элементам или полостям в материалах, поэтому спланируйте свою конструкцию соответствующим образом и рассмотрите альтернативные методы производства, если требуются внутренние разрезы.

Учитывая эти внутренние аспекты проектирования, вы можете оптимизировать конструкцию лазерной резки, повысить эффективность и точность процесса резки, а также гарантировать, что готовая вырезанная деталь будет соответствовать требованиям проекта. Сотрудничество с опытным поставщиком услуг лазерной резки или инженером может дать ценные рекомендации по проектированию и выбору материалов.

Рекомендации по внешнему дизайну

При рассмотрении внешнего дизайна лазерной резки основное внимание уделяется факторам, выходящим за рамки самой конструкции, но они имеют решающее значение для успеха процесса резки и общего качества результата. Эти соображения включают факторы, связанные с общим процессом, погрузочно-разгрузочными работами и работой машины. Ниже приведены ключевые аспекты внешнего дизайна при использовании лазерной резки:

Материальная поддержка

- Надлежащим образом закрепляйте материалы на режущем столе, чтобы предотвратить коробление, вибрацию или деформацию материала во время резки. Недостаточная поддержка может привести к неточным резам и снижению качества резки.

Погрузка и выравнивание материалов

- Правильно загрузите и выровняйте материал на режущем столе, чтобы он оставался плоским, стабильным и надежно располагался во время процесса резки.

- Неправильно выровненные или нестабильные материалы могут привести к неточным резам и снижению качества резки.

Вентиляция и воздушный поток

- В зависимости от разрезаемого материала при лазерной резке могут образовываться дым и газы. Убедитесь, что ваша конструкция обеспечивает надлежащую вентиляцию и планирование для удаления этих побочных продуктов из зоны резки.

- Достаточный поток воздуха помогает убрать мусор из зоны резки и обеспечивает чистоту пути резки. Рекомендуется проконсультироваться с производителем станка для лазерной резки, чтобы определить подходящий расход и тип газа для ваших материалов.

Вводные и выводные провода

- Включите в свой дизайн входные и выходные пути. Эти пути являются точками входа и выхода лазерного луча, помогая обеспечить плавное начало и остановку процесса резки.

- Линии входа и выхода могут предотвратить ненужные следы или дефекты в начале и конце резки, тем самым улучшая качество резки.

Избегайте перерезов и подрезов

- Перерез происходит, когда лазерный луч немного выходит за пределы намеченной траектории резки, что приводит к чрезмерному удалению материала.

- Подрез происходит, когда лазерный луч не достигает намеченной траектории резки, в результате чего материал может остаться неразрезанным.

- Эти проблемы можно свести к минимуму путем точной настройки конструкции, оптимизации параметров резки и обеспечения хорошего обслуживания станка для лазерной резки.

Внешняя структура поддержки

- Если ваша конструкция включает деликатные или тонкие детали, которые могут легко перемещаться во время процесса резки, рассмотрите возможность добавления внешних опорных конструкций или выступов, которые будут удерживать детали на месте до завершения процесса резки.

- Эти опорные конструкции можно удалить после завершения резки.

Расположение и фокусировка сопла

- Убедитесь, что сопло лазерной резки расположено правильно и сфокусировано на разрезаемом материале. Правильное выравнивание и фокусировка сопла имеют решающее значение для достижения точных разрезов.

Меры безопасности машины

- Соблюдать меры безопасности при обращении с материалами и работе с оборудованием для лазерной резки. Соблюдайте правила техники безопасности, используйте соответствующие средства индивидуальной защиты (СИЗ) и обеспечьте достаточную вентиляцию для защиты оператора и поддержания безопасной рабочей среды.

Обслуживание машины

- Регулярно обслуживайте и калибруйте свой станок для лазерной резки, чтобы обеспечить оптимальную производительность. Правильное техническое обслуживание может помочь предотвратить такие проблемы, как смещение луча или колебания мощности, которые могут повлиять на качество резки.

Фокусировка лазерного луча и регулировка мощности

- В зависимости от материала и толщины отрегулируйте настройки фокусировки и мощности лазерного луча, чтобы оптимизировать процесс резки. Чтобы найти идеальные настройки, могут потребоваться некоторые эксперименты и испытания.

Очистка и обслуживание форсунок

- Регулярно очищайте и обслуживайте сопло для лазерной резки, чтобы обеспечить оптимальную производительность. Чистые сопла помогают поддерживать стабильное качество и точность резки.

Управление отходами

- Разработайте план управления отходами, чтобы справиться с обрезками и отходами, образующимися в процессе резки. Правильная утилизация отходов помогает поддерживать чистоту и безопасность рабочего места.

Учитывая эти внешние соображения при проектировании, вы можете способствовать успешному выполнению процесса лазерной резки, свести к минимуму потенциальные проблемы или дефекты и помочь гарантировать, что окончательная вырезанная деталь соответствует требуемым стандартам качества. Сотрудничество с опытным поставщиком услуг лазерной резки или оператором также может дать ценные рекомендации по оптимизации внешних факторов для вашего проекта лазерной резки.

Вложенная оптимизация

Проект оптимизации раскроя при лазерной резке позволяет расположить детали или узоры на листе материала наиболее эффективным способом, минимизируя отходы и максимизируя использование материала. Правильный раскрой может привести к значительной экономии средств, уменьшению отходов материала и повышению эффективности производства. Для достижения наилучших результатов при вложенной оптимизации лазерной резки учитывайте следующие ключевые факторы:

Геометрия и ориентация детали

- Проанализируйте геометрию детали и выберите подходящее размещение, чтобы максимально эффективно использовать пространство и минимизировать отходы материала.

- Оптимизируйте ориентацию детали, чтобы уменьшить перемещение материала во время резки и минимизировать время перемещения лазерной головки.

Оптимальный выбор размера панели

- Выберите размер листа материала, который точно соответствует размерам детали или массива. Использование досок подходящего размера сводит к минимуму отходы и максимизирует использование материала. Избегайте использования досок, которые намного больше, чем необходимо.

Программное обеспечение для раскроя

- Воспользуйтесь преимуществами специализированного программного обеспечения для раскроя или программного обеспечения для проектирования, чтобы автоматизировать процесс раскроя. Эти инструменты анализируют вашу конструкцию, размеры листа материала и параметры резки для автоматической оптимизации раскроя.

Эффективность материала

- Отдавайте приоритет эффективному использованию материала, размещая детали близко друг к другу, не перекрывая друг друга. Избегание чрезмерного расстояния между деталями помогает сократить количество отходов и снизить производственные затраты.

Избегайте перекрывающихся разрезов

- Убедитесь, что пути резки разных деталей не перекрываются. Перекрывающиеся разрезы могут привести к неровным краям и образованию отходов. Программное обеспечение для раскроя можно использовать для автоматического расположения деталей во избежание перекрытия.

Постоянство толщины материала

- Убедитесь, что толщина материала одинакова по всему листу, чтобы обеспечить одинаковое качество резки и избежать отклонений, которые могут повлиять на раскрой. Кроме того, различия в толщине материала могут привести к нестабильным результатам резки.

Оптимизация использования панелей

- С помощью программного обеспечения для раскроя можно рассчитать наиболее эффективный способ расположения деталей на листе материала с учетом нестандартных форм и свойств материала. Некоторое программное обеспечение может даже вращать детали, чтобы минимизировать отходы.

- В некоторых случаях расположение деталей вручную в соответствии с вашими конкретными требованиями может дать лучшие результаты, чем полагаться исключительно на автоматическое программное обеспечение для раскроя. Поэкспериментируйте с различными аранжировками, чтобы найти ту, которая работает лучше всего.

Приоритет порядка резки детали

- Учитывайте порядок вырезания деталей, чтобы свести к минимуму риск деформации материала или взаимодействия между деталями. Сначала вырезание мелких или внутренних элементов помогает сохранить стабильность материала.

Контурное вложение

- Используйте технологию контурного раскроя, чтобы располагать детали одинаковой формы близко друг к другу, что еще больше сокращает количество отходов и оптимизирует использование материалов.

Динамическое вложение

- Некоторые передовые программы для раскроя могут динамически корректировать расположение деталей в реальном времени в зависимости от изменений в конструкции или доступных материалах. Такая гибкость оптимизирует использование материалов для производства по индивидуальному заказу или по требованию.

Управление отходами

- Разработать стратегии управления и повторного использования отходов, где это возможно. Меньшие остатки предыдущих разрезов могут все еще иметь пригодные для использования секции для более мелких деталей.

Подведем итог

Лазерная резка обеспечивает непревзойденную точность и гибкость, но реализация ее полного потенциала требует глубокого понимания конструктивных особенностей и ограничений. Выбирая правильные материалы, оптимизируя конструкции и соблюдая возможности технологии лазерной резки, дизайнеры и инженеры могут раскрыть мощь этого преобразующего производственного процесса, избегая при этом потенциальных ошибок. Сотрудничество с опытным производителем или профессионалом в области лазерной резки может дать ценную информацию, адаптированную к конкретным требованиям проекта, что обеспечит успешную работу по лазерной резке.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения