Гарантия

0

Годы

Заказы

0

+

Модели

0

+

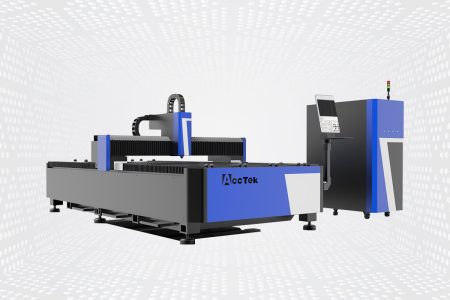

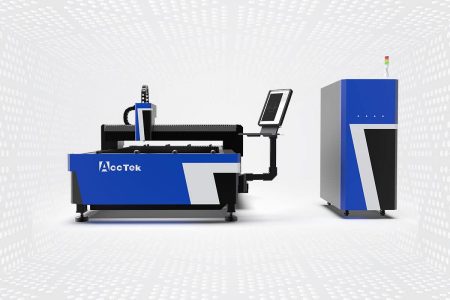

Станок для лазерной резки латуни

Станок для лазерной резки латуни представляет собой особый тип оборудования для лазерной резки, предназначенный для точной и эффективной резки латунного материала. Станки специально оснащены характеристиками и функциями, адаптированными к уникальным свойствам латуни, включая ее отражательную способность, теплопроводность и особые требования к резке. Станки для лазерной резки латуни обычно используют генератор волоконного лазера в качестве источника питания. Волоконные лазерные генераторы обеспечивают высокую мощность, отличное качество луча и энергоэффективность, что делает их идеальными для резки металлических материалов, таких как латунь.

Станок для лазерной резки латуни имеет различные варианты мощности, подходящие для латунных материалов различной толщины. Мощность лазерного генератора определяет скорость резки и максимальную толщину латуни, которую можно эффективно разрезать. Более высокие уровни мощности обеспечивают более высокую скорость резки и возможность резать более толстые латунные материалы. Кроме того, в станок включены усовершенствованная оптика и системы доставки луча, которые могут точно фокусировать и доставлять лазерный луч в точку резки. Высококачественная оптика обеспечивает точные и стабильные результаты резки.

Преимущества станка для лазерной резки латуни

Высокая точность и аккуратность

Высокая точность и аккуратность

Лазерная резка обеспечивает исключительную точность и аккуратность, позволяя выполнять сложные разрезы на латунном материале. Сфокусированный лазерный луч обеспечивает узкую ширину пропила, в результате чего получаются точные и чистые края без дополнительной отделки или постобработки. Этот уровень точности особенно ценен для приложений, требующих высококачественной отделки и жестких допусков.

Универсальность

Универсальность

Лазерная резка — это универсальный процесс, который позволяет выполнять различные дизайны и формы. Будь то прямые разрезы, кривые, отверстия или сложные узоры, лазерная резка легко справится с этим. Эта гибкость делает его пригодным для различных применений, включая изготовление ювелирных изделий, архитектурных компонентов, промышленных компонентов и многого другого.

Бесконтактный процесс

Бесконтактный процесс

Лазерная резка — это бесконтактный процесс, то есть нет физического контакта между режущим инструментом и латунным материалом. Это устраняет риск износа инструмента, снижает затраты на техническое обслуживание и обеспечивает стабильное качество резки с течением времени. Кроме того, бесконтактный характер лазерной резки сводит к минимуму риск загрязнения или повреждения материала.

Минимальные отходы материала

Минимальные отходы материала

Лазерная резка — это высокоточный процесс, который сводит к минимуму отходы материала по сравнению с традиционными методами резки. Малая ширина реза лазерного луча оптимизирует использование материала и снижает его стоимость. Кроме того, точность лазерной резки позволяет эффективно размещать детали, максимально увеличивая количество компонентов, которые можно изготовить из одного листа латуни.

Чистая резка без заусенцев

Чистая резка без заусенцев

Лазерная резка обеспечивает чистый рез латуни без дополнительных этапов постобработки или чистовой обработки. Сфокусированный лазерный луч плавит и испаряет материал, оставляя ровные и качественные кромки без заусенцев и острых краев. Это устраняет или уменьшает необходимость ручного удаления заусенцев или обработки кромок, экономя время и усилия в процессе производства.

Минимальная зона термического влияния

Минимальная зона термического влияния

Лазерная резка создает узкую зону термического влияния (ЗТВ) в латунном материале. Концентрированное тепло лазерного луча плавит и быстро испаряет латунь, сводя к минимуму тепловые искажения или повреждение окружающих материалов. Это снижает возможность деформации материала, коробления или изменения механических свойств латуни.

Высокая скорость и высокая производительность

Высокая скорость и высокая производительность

Лазерная резка — это эффективный метод резки, который позволяет быстро и точно резать латунный материал, повышая производительность и сокращая время производства. Автоматизированный характер лазерной резки обеспечивает быструю настройку задания и плавный переход между различными режимами резки, оптимизируя рабочий процесс и увеличивая производительность.

Гибкость и настройка

Гибкость и настройка

Лазерная резка обеспечивает большую гибкость дизайна, позволяя создавать сложные узоры, мелкие детали и сложные геометрические формы из латуни. Программно-управляемый характер лазерной резки позволяет легко модифицировать конструкцию и быстро создавать прототипы, облегчая настройку и адаптацию к конкретным требованиям проекта.

Часто задаваемые вопросы Вопросы

Цена станка для лазерной резки латуни может широко варьироваться в зависимости от ряда факторов, включая марку, модель, технические характеристики и дополнительные функции. Станки для лазерной резки доступны в различных размерах и уровнях мощности для удовлетворения различных производственных потребностей. Кроме того, на ценообразование могут влиять рыночные условия и географическое положение.

Как правило, лазерный резак начального уровня, подходящий для резки латуни, стоит около $15 000. Эти машины обычно имеют более низкие уровни мощности и меньшую площадь резки, а также могут иметь ограничения по толщине и скорости резки, что делает их подходящими для мелкосерийного или личного использования. Цены на промышленные станки лазерной резки, предназначенные для профессионального и коммерческого применения, варьируются от $50 000 до сотен тысяч долларов. Цены растут при более высоких уровнях мощности, большей площади резания, большей точности и дополнительных функциях, таких как автоматические системы загрузки и разгрузки, вращающиеся приспособления или усовершенствованные системы управления. Промышленные лазерные резаки могут обрабатывать более толстые латунные материалы и достигать более высокой производительности.

Важно отметить, что приведенные выше диапазоны цен являются приблизительными и могут сильно различаться в зависимости от таких факторов, как регион, поставщик, качество машины, дополнительные аксессуары и послепродажная поддержка. Кроме того, цена лазерного резака для латуни — это только один аспект, который следует учитывать при принятии решения о покупке. Также необходимо учитывать затраты на техническое обслуживание, текущие эксплуатационные расходы (например, на электроэнергию и вспомогательные средства) и, возможно, будущие обновления или запасные части. Если вы хотите получить точную и последнюю цену на конкретный станок для лазерной резки латуни, вы можете связаться с нами. Наши инженеры предоставят подробное предложение, основанное на ваших конкретных потребностях и возможностях настройки.

Волоконные лазерные генераторы являются наиболее часто используемым типом лазерных генераторов для резки латуни. Волоконные лазерные генераторы представляют собой твердотельные лазерные генераторы, в которых для усиления лазерного луча используются оптические волокна. Их высокая эффективность и способность обеспечивать превосходное качество луча делают их подходящими для точной и высокоскоростной резки металла, включая латунь.

Генераторы волоконных лазеров работают в инфракрасном спектре, обычно на длинах волн от 1000 до 1100 нанометров (нм). Латунь, будучи материалом с высокой эмиссией, хорошо поглощает на этих длинах волн, обеспечивая эффективное поглощение лазерной энергии и эффективную резку.

Волоконные лазерные генераторы предлагают несколько преимуществ для резки латуни:

- Высокая мощность: Волоконный лазерный генератор имеет различные уровни мощности, что позволяет эффективно резать латунные материалы различной толщины. Мощные лазерные генераторы обеспечивают более высокую скорость резки и повышенную производительность.

- Качество луча: Волоконные лазерные генераторы производят высококачественные лазерные лучи с малым размером фокусного пятна. Это приводит к концентрированному распределению энергии, в результате чего получаются точные и чистые пропилы с минимальной зоной термического влияния и меньшим образованием заусенцев.

- Надежность и техническое обслуживание. Волоконные лазерные генераторы имеют твердотельную конструкцию, которая более надежна и требует меньшего обслуживания, чем лазерные генераторы других типов. Они служат дольше и могут выдерживать непрерывную работу в промышленных условиях.

- Эффективность: Волоконные лазерные передатчики очень эффективны, преобразовывая больший процент электрической энергии в энергию лазера. Эта эффективность преобразования энергии способствует экономии средств с точки зрения энергопотребления и эксплуатационных расходов.

Латунь труднее резать лазером, чем сталь, из-за нескольких факторов, связанных с ее составом и свойствами:

- Теплопроводность: латунь имеет более высокую теплопроводность, чем сталь. Когда лазерный луч взаимодействует с латунным материалом, тепло, выделяемое в процессе, быстро отводится от зоны резки, что затрудняет поддержание локализованных горячих зон, необходимых для эффективной резки. Это приводит к снижению скорости резания и большей склонности к распространению тепла по всему материалу, что может привести к увеличению зоны термического влияния и отрицательно сказаться на качестве резки.

- Отражательная способность: латунь имеет относительно высокую отражательную способность для определенных длин волн лазера, в том числе для тех, которые обычно используются в лазерной резке, например, в генераторах CO2-лазеров. Высокая отражательная способность латуни приводит к тому, что значительная часть лазерной энергии отражается от поверхности материала, а не поглощается при резке. Это отражение снижает эффективность и результативность процесса резки и может потребовать более высоких уровней мощности лазера для получения аналогичных резов стали.

- Чувствительность к окислению: латунь представляет собой сплав меди и цинка и более подвержена окислению, чем сталь. Во время лазерной резки высокие температуры могут привести к образованию оксидного слоя на поверхности реза, что приведет к обесцвечиванию и потенциальным проблемам с качеством. Необходимо соблюдать осторожность, чтобы правильно контролировать параметры резки, такие как выбор и расход вспомогательного газа, чтобы свести к минимуму окисление и добиться чистого реза латуни. Кроме того, могут потребоваться дополнительные этапы постобработки для устранения или сведения к минимуму эффектов окисления.

- Твердость материала: латунь обычно мягче и менее твердая, чем сталь, что может повлиять на процесс резки. Хотя это свойство в некоторых случаях облегчает обработку латуни, оно также может создавать проблемы при лазерной резке. Мягкие материалы легче деформируются под действием сил, приложенных во время лазерной резки, что может привести к появлению заусенцев, шероховатостей или неточных разрезов. Особое внимание необходимо уделять параметрам резки, инструментам и приспособлениям для обеспечения чистых и точных резов латуни.

- Стоимость материала: Латунь представляет собой сплав меди и цинка, состав которого может варьироваться. Конкретный состав разрезаемого латунного материала влияет на его обрабатываемость и реакцию на лазерную резку. Различия в составе латуни влияют на такие факторы, как отражательная способность, теплопроводность и поведение материала в условиях лазерной резки. Изменения в составе материала могут повлиять на характеристики резки, и для достижения оптимальных результатов может потребоваться специальная настройка параметров лазерной резки.

Да, при резке латуни с помощью лазера более высокая мощность лазера обычно приводит к более высокой скорости резки. Мощность лазера напрямую влияет на количество энергии, подаваемой на материал, что, в свою очередь, влияет на скорость нагрева и плавления материала в процессе резки. При увеличении мощности лазера больше энергии поглощается латунным материалом, что приводит к более высокой скорости удаления материала. Это позволяет увеличить скорость резки и повысить производительность. Однако мощность лазера должна быть сбалансирована с другими параметрами резки (фокусом лазера и потоком вспомогательного газа), чтобы обеспечить оптимальное качество резки и избежать потенциальных проблем, таких как перегрев или деформация материала.

Однако следует отметить, что зависимость между мощностью лазера и скоростью резки не является линейной. Для каждого конкретного материала и толщины латуни существует оптимальный диапазон мощности лазера, за пределами которого увеличение мощности может незначительно повысить скорость или качество резки. Использование слишком высокой мощности лазера может привести к повышенному подводу тепла, потенциальной деформации материала, повышенному окислению и снижению точности резки.

Хотя более высокая мощность лазера может способствовать более высокой скорости резки, также важно учитывать другие факторы, такие как толщина латунного материала, желаемое качество резки и ограничения системы лазерной резки. Такие факторы, как теплопроводность, отражательная способность и склонность латуни к окислению, также следует учитывать при определении подходящей мощности лазера для эффективной и высококачественной резки. Выполнение тестовых резов и точная настройка мощности лазера и других параметров могут помочь достичь наилучшего баланса между скоростью и качеством резки при работе с латунью.

Есть несколько распространенных проблем, которые могут возникнуть при лазерной резке латуни. Вот некоторые проблемы, которые могут возникнуть:

- Плавление: латунь имеет низкую температуру плавления по сравнению с другими металлами, поэтому она легко плавится во время лазерной резки. Тепло от лазера может привести к плавлению материала вместо аккуратного разреза, что приведет к менее точным разрезам и неровным краям.

- Окисление и обесцвечивание: латунь содержит медь, которая легко окисляется. Латунь легко образует оксидный слой при воздействии воздуха или высоких температур. Этот оксидный слой снижает поглощение энергии лазера и влияет на процесс резки, что приводит к более медленному или неполному резу. Оксидный слой необходимо удалить или осветлить до или во время лазерной резки для получения удовлетворительных результатов.

- Деформация материала: латунь является хорошим проводником тепла, а лазерная резка сильно нагревается. Это тепло может вызвать термическую деформацию материала, что может привести к короблению, изгибу или другим формам деформации. Минимизация коробления материала требует тщательного контроля параметров лазера, включая мощность, скорость и расход вспомогательного газа, а также правильной фиксации и поддержки заготовки.

- Излучение материала: латунь обладает высокой отражательной способностью для лазерного излучения, особенно в видимом и ближнем инфракрасном спектре. Это означает, что значительная часть лазерного луча отражается от поверхности латуни, а не поглощается, что приводит к менее эффективной резке. Кроме того, лазерный луч может расходиться при резке латуни, что приводит к более широкому разрезу, чем ожидалось. Для оптимизации процесса резки может потребоваться регулировка мощности лазера, частоты или использование специальной оптики.

- Образование заусенцев: образование заусенцев относится к нежелательным приподнятым краям или шероховатости, которые могут появиться вдоль кромки реза. При лазерной резке латуни относительно часто встречаются заусенцы. Заусенцы могут быть вызваны такими факторами, как плохая фокусировка, слишком быстрая резка или образование расплавленного материала вдоль реза. Для сведения к минимуму образования заусенцев решающее значение имеет оптимизация параметров лазера, выбор газа и правильная конструкция сопла.

- Окалина и образование окалины: во время лазерной резки расплавленный металл может скапливаться вдоль кромки реза, что может привести к образованию окалины или окалины. Шлак представляет собой затвердевший осадок, который прилипает к кромкам реза и влияет на качество отделки. Шлак представляет собой расплавленный металл, который затвердевает на дне заготовки. Эти побочные продукты могут повлиять на качество резки и могут потребовать дополнительной очистки или дополнительных операций.

- Ограничения по толщине материала: Лазерная резка латуни может иметь ограничения по толщине. Мощность и фокус лазера могут определить максимальную толщину латуни, которую можно эффективно разрезать. Более толстые листы латуни могут потребовать многократной резки или поиска альтернативных методов резки.

- Фокусировка и выравнивание: Достижение правильной фокусировки и выравнивания лазерного луча облегчает точную резку. Любое смещение или неправильная фокусировка могут привести к неравномерному или менее точному резу, что повлияет на общее качество готовой детали.

- Зона термического влияния (ЗТВ): Интенсивное тепло, создаваемое лазерным лучом, создает зону термического влияния вокруг кромки латуни. Термические изменения, происходящие в этой области, могут повлиять на такие свойства материала, как твердость и пластичность. В некоторых случаях зона термического влияния может стать более хрупкой, что может стать проблемой при механических нагрузках на латунный компонент.

- Теплопроводность: латунь обладает высокой теплопроводностью, что означает, что она быстро рассеивает тепло. Хотя это может быть выгодно для некоторых приложений, это также может создать проблемы при лазерной резке. Высокая теплопроводность может привести к чрезмерному рассеиванию тепла, что приведет к более медленным или менее точным резкам.

- Оптимизация мощности и скорости лазера: поиск правильного баланса между мощностью лазера и скоростью резки имеет решающее значение для получения чистых и точных резов латуни. Если мощность лазера слишком высока или скорость резки слишком мала, может произойти чрезмерное плавление или пригорание, что приведет к ухудшению качества резки и возможной деформации материала. Наоборот, недостаточная мощность лазера или высокая скорость резки могут привести к неполной резке.

Есть несколько ключевых элементов, которые следует учитывать и оптимизировать для успешной лазерной резки латуни. Важными факторами, способствующими успешному результату, являются следующие:

- Параметры лазера: мощность лазера и такие параметры, как длительность импульса, частота и форма луча, должны быть оптимизированы для резки латуни. Из-за высокой теплопроводности и отражательной способности для латуни обычно требуется более высокая мощность лазера, чем для других материалов. Нахождение правильного баланса между мощностью и скоростью резки помогает добиться чистого и эффективного реза.

- Фокусировка и качество луча: правильная фокусировка лазерного луча способствует получению точных и однородных разрезов. Лазерный луч должен быть точно сфокусирован на режущей поверхности, чтобы обеспечить максимальную концентрацию энергии и эффективное удаление материала. Для латуни может потребоваться разработка специальной оптики для минимизации отражений и оптимизации поглощения энергии. Эта оптика может помочь решить проблемы, связанные с высокой отражательной способностью латуни, и обеспечить эффективную и точную резку.

- Выбор вспомогательного газа: вспомогательные газы используются во время лазерной резки для удаления расплавленного материала и предотвращения окисления. Для латуни в качестве вспомогательного газа обычно используется инертный газ, такой как азот или аргон. Эти газы помогают создать защитную среду, уменьшить окисление и улучшить процесс резки. Выбор вспомогательного газа и его скорость потока должны быть оптимизированы для достижения наилучших результатов при резке конкретного латунного материала.

- Подготовка материала: латунь должна быть должным образом подготовлена перед лазерной резкой, чтобы обеспечить наилучшие результаты. Это может включать в себя очистку поверхности для удаления загрязнений, нанесение антибликового покрытия для минимизации отражений и обеспечение надежного позиционирования и поддержки материала во время резки, чтобы свести к минимуму деформацию или смещение. Методы очистки поверхности, такие как обезжиривание и пассивация поверхности, могут использоваться для улучшения качества резки и предотвращения проблем, вызванных поверхностными загрязнениями.

- Техническое обслуживание и калибровка станка: Регулярное техническое обслуживание и калибровка вашего станка для лазерной резки способствуют стабильной и успешной резке латуни. Это включает в себя поддержание чистоты оптики, проверку и регулировку выравнивания луча, обеспечение правильной работы систем воздушного потока и мониторинг общей производительности машины.

- Последующая резка: После процесса лазерной резки может потребоваться дополнительная резка для удаления любых заусенцев, острых краев или дефектов поверхности. Это может включать в себя такие методы, как удаление заусенцев, шлифование или полирование для достижения желаемого качества отделки и качества на режущей кромке.

- Крепления и опоры для заготовок: правильное крепление и поддержка помогут сохранить устойчивость заготовки во время лазерной резки. Из-за высоких температур, связанных с лазерной резкой, латунь может термически расширяться и деформироваться, поэтому важно надежно удерживать материал на месте, чтобы предотвратить деформацию или смещение во время процесса резки. Использование соответствующих приспособлений, приспособлений или приспособлений может помочь обеспечить устойчивость и правильное положение заготовки.

- Траектория резки и рекомендации по проектированию: Тщательно спланируйте траекторию резки, чтобы оптимизировать эффективность и свести к минимуму ненужные движения. Учитывайте такие факторы, как размещение деталей, избегание чрезмерных изменений направления и минимизация расстояний перемещения, чтобы сократить время резки и оптимизировать использование материала.

Нет, более низкая скорость резания не обязательно облегчает резку латуни. В лазерном резаке скорость, с которой лазер перемещается по траектории резки, влияет на процесс резки и качество резки. Однако важно отметить, что оптимальная скорость резки латуни может варьироваться в зависимости от таких факторов, как толщина материала, мощность лазера и конкретных требований применения. В то время как более низкие скорости резания иногда полезны для определенных материалов, таких как более толстые металлы, когда речь идет о резке латуни, более низкие скорости не обязательно облегчают процесс. На самом деле, резка латуни на очень низких скоростях сопряжена с несколькими трудностями и потенциальными проблемами:

- Зона повышенного термического влияния (ЗТВ): Зона термического влияния — это область вокруг разреза, на которую воздействует тепло лазера. При резке латуни на более низких скоростях более длительное воздействие лазера может привести к расширению ЗТВ. Это приводит к повышенной термодиффузии, термическому напряжению и потенциальной деформации или короблению материала.

- Переплавление: резка латуни на слишком низкой скорости может привести к деформации материала. Вместо того, чтобы аккуратно прорезать латунь, лазер расплавит материал и создаст более широкий разрез. Это может привести к неточным резкам, снижению качества резки и потенциальным проблемам с точностью размеров.

- Повышенное окисление: когда латунь подвергается воздействию воздуха или высоких температур, может легко образоваться оксидный слой. Резка латуни на более медленных скоростях приводит к длительному воздействию лазера, что увеличивает вероятность окисления. Оксидные слои могут негативно повлиять на процесс резки, уменьшая поглощение лазерной энергии, что приводит к неполному или более медленному резу.

- Увеличенное время резки: более низкая скорость резки естественным образом приводит к увеличению времени резки. Это может быть недостатком, когда требуется высокая производительность. Если эффективность является главным приоритетом, то поиск оптимального баланса между скоростью резки и качеством становится критически важным.

- Накопление тепла: латунь обладает высокой теплопроводностью, что означает, что она быстро рассеивает тепло. При резке на более медленных скоростях тепло, выделяемое лазером, может накапливаться в материале. Чрезмерное накопление тепла может привести к нежелательным эффектам, таким как локальное плавление, повторная заливка слоев или образование заусенцев, особенно если мощность лазера не отрегулирована должным образом.

При лазерной резке латуни выбор вспомогательного газа играет жизненно важную роль в достижении наилучших результатов резки. Вспомогательный газ помогает выдувать расплавленный металл и мусор из зоны резки, обеспечивая такие преимущества, как улучшенное качество резки, снижение окисления и общую эффективность процесса. Двумя наиболее часто используемыми вспомогательными газами для лазерной резки латуни являются азот и сжатый воздух. Вот подробности для каждого варианта:

- Азот (N2): поскольку азот является инертным газом, его обычно выбирают для лазерной резки латуни. Азот обычно подается в газообразном виде из специального источника или генератора азота. Он имеет следующие преимущества:

- Пониженное окисление: азот создает инертную атмосферу вокруг зоны реза, помогая свести к минимуму окисление латуни. Это особенно важно, поскольку латунь легко образует оксидный слой при воздействии воздуха или высоких температур. За счет снижения окисления улучшается качество кромки реза и снижается потребность в очистке после реза или удалении оксидов.

- Улучшенное качество резки: азот помогает поддерживать стабильный процесс резки, предотвращая реакции с расплавленным материалом, что приводит к более чистым и гладким резам. Это помогает предотвратить чрезмерное образование заусенцев, прилипание расплавленного материала и другие проблемы, которые могут возникнуть в результате окисления или взаимодействия с кислородом.

- Усовершенствованный контроль процесса: Азот имеет стабильные и предсказуемые характеристики, что упрощает управление процессом резки. Он позволяет точно регулировать расход вспомогательного газа и давление для оптимизации производительности резки.

- Повышенная скорость резки: благодаря высокой теплопроводности азота он может увеличить скорость резки латуни. Он эффективно поглощает и рассеивает тепло, обеспечивая более быстрое удаление материала и увеличение скорости обработки.

- Совместимость с отражающими поверхностями: латунь имеет относительно высокую отражательную способность, а азот менее подвержен отражению, чем другие газы, такие как кислород или сжатый воздух. Это делает азот подходящим выбором для лазерной резки отражающих материалов, таких как латунь.

- Сжатый воздух: сжатый воздух также можно использовать в качестве вспомогательного газа при резке латуни. Хотя он не так широко используется, как азот, в некоторых ситуациях он может быть более доступным и экономичным вариантом. Поскольку сжатый воздух легко доступен в большинстве производственных сред, если он надлежащим образом фильтруется и осушается для удаления загрязняющих веществ и влаги. Вот некоторые соображения:

- Повышенный риск окисления: сжатый воздух содержит кислород, что может привести к повышенному окислению латуни во время резки. Это может привести к образованию оксидного слоя на кромках реза, что потребует дополнительных этапов очистки после реза или удаления оксидов.

- Снижение качества резки: сжатый воздух может привести к небольшому снижению качества резки по сравнению с азотом. Присутствие кислорода в сжатом воздухе приведет к несколько более шероховатой поверхности реза, повышенному образованию заусенцев и увеличению вероятности повторного литья слоев.

- Для более толстых материалов: сжатый воздух может быть лучше для более толстых латунных материалов, где окисление не является проблемой. Повышенное содержание кислорода может способствовать сгоранию расплавленного материала, способствуя лучшему удалению мусора во время резки.

Получить лазерные решения

Мы можем настроить дизайн в соответствии с вашими требованиями. Вам нужно только сообщить нам свои требования, и наши инженеры предоставят вам готовые решения в кратчайшие сроки. Наши цены на лазерное оборудование очень конкурентоспособны, пожалуйста, свяжитесь с нами для получения бесплатного предложения. Если вам нужны другие услуги, связанные с лазерным оборудованием, вы также можете связаться с нами.