Станок для лазерной резки металла

Ассортимент продукции

-

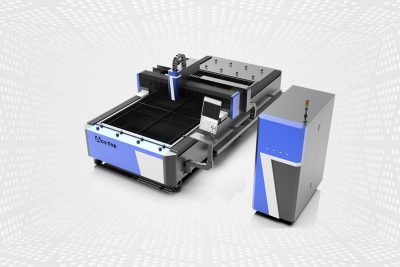

Станок для лазерной резки нержавеющей стали

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

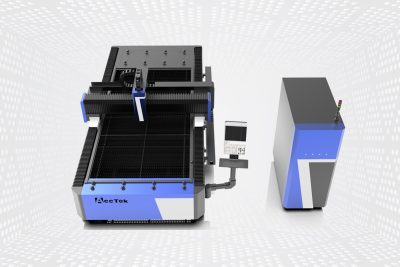

Станок для лазерной резки углеродистой стали

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

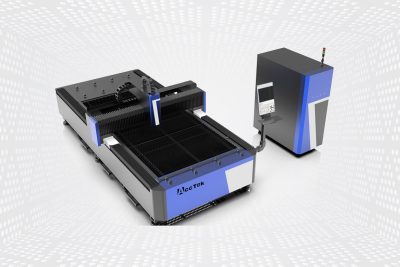

Станок для лазерной резки алюминия

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Станок для лазерной резки меди

Оценка 5.00 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Станок для лазерной резки латуни

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Станок для лазерной резки титана

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Станок для лазерной резки никелевого сплава

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Станок для лазерной резки оцинкованной стали

Оценка 4.75 из 5$13,300.00 – $168,000.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара.

Лазерная резка ПРОТИВ. Другие методы

Лазерная резка против плазменной резки

Лазерная резка обеспечивает превосходную точность и более чистые разрезы по сравнению с плазменной резкой. Она создает меньше зон термического воздействия, сводя к минимуму деформацию материала. В то время как плазменная резка быстрее для более толстых материалов, лазерная резка превосходит по точности и мелким деталям, что делает ее идеальной для сложных конструкций и более тонких металлов.

Лазерная резка против гидроабразивной резки

Гидроабразивная резка эффективна для толстых материалов и обеспечивает чистый край без нагрева. Однако лазерная резка быстрее, более энергоэффективна и способна резать более тонкие металлы с большей точностью. Гидроабразивная резка также может испытывать трудности с высокоотражающими материалами, тогда как лазерная резка справляется с ними без усилий.

Лазерная резка против механической резки

Механические методы резки, такие как распиловка или резка, подразумевают физическую силу, которая может вызвать напряжение материала и требует частого обслуживания инструмента. В отличие от этого, лазерная резка не использует контакт, что снижает износ инструментов и обеспечивает более высокую точность. Она также быстрее и больше подходит для сложных, подробных разрезов.

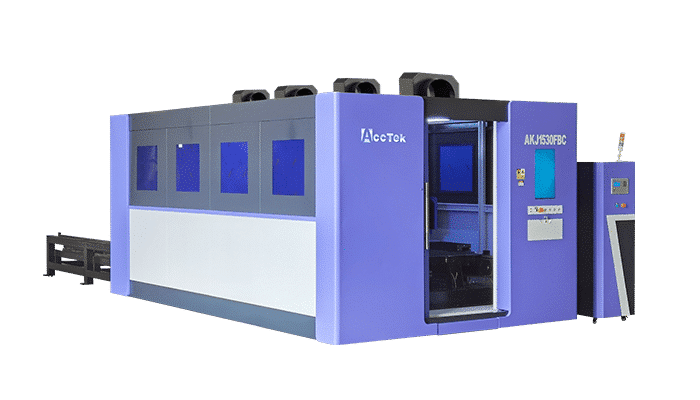

Почему стоит выбрать AccTek Laser

Новейшие технологии

В станках AccTek Laser используются новейшие технологии волоконного лазера, обеспечивающие высокую точность и высокую скорость резки. Наши системы обеспечивают непревзойденную точность и эффективность, гарантируя наилучшее качество резки различных материалов с минимальными искажениями.

Индивидуальные решения

Мы понимаем, что у каждого бизнеса свои уникальные требования. Вот почему мы предлагаем настраиваемые опции, включая диапазоны мощности, размеры рабочей зоны и скорости резки, что позволяет вам адаптировать наши машины под ваши конкретные производственные потребности и типы материалов.

Исключительная энергоэффективность

Наши лазерные режущие машины разработаны для максимальной энергоэффективности. Благодаря низкому энергопотреблению и оптимизированной производительности, лазерные машины AccTek помогают снизить эксплуатационные расходы, что делает их экономически эффективным решением как для мелкого, так и для крупномасштабного производства.

Долговечность и надежность

Станки для лазерной резки AccTek Laser спроектированы для долговременной эксплуатации, с высококачественными компонентами и точным производством. Наши станки разработаны для обеспечения стабильной и надежной работы, снижения потребности в обслуживании и продления срока службы вашего оборудования.

Послепродажная поддержка

Мы верим в построение долгосрочных отношений с нашими клиентами. AccTek Laser обеспечивает исключительную послепродажную поддержку, включая установку, обучение и постоянную техническую помощь. Наша команда всегда готова помочь вам оптимизировать производительность машины и быстро решить любые проблемы.

Конкурентоспособные цены и ценность

В AccTek Laser мы предлагаем высокопроизводительные лазерные режущие станки по конкурентоспособным ценам, гарантируя, что вы получите максимальную отдачу от своих инвестиций. Наши станки обеспечивают выдающееся качество по доступной цене, что делает нас надежным партнером для ваших производственных нужд.

Часто задаваемые вопросы

Сколько стоят станки для лазерной резки металла?

Стоимость станка для лазерной резки металла может сильно варьироваться в зависимости от множества факторов, включая характеристики станка, мощность, размер и марку. Вот общие ценовые диапазоны на станки для лазерной резки металла:

- Станок для лазерной резки металла малой мощности (1000–3000 Вт). Этот тип станка представляет собой компактный станок, подходящий для малых предприятий и мастерских. Обычно он имеет меньшую номинальную мощность и меньшую зону резания. Цена станка для лазерной резки мощностью 1000 Вт колеблется от $12 500 до $30 000, а цена станка для лазерной резки мощностью 3000 Вт колеблется от $20 000 до $45 000.

- Станок для лазерной резки металла средней мощности (6000–12 000 Вт). Этот станок предназначен для производственных операций среднего размера и обеспечивает более высокую мощность и большую площадь резки. Цены на станки для лазерной резки среднего класса варьируются от $35 000 до $180 000.

- Мощный станок для лазерной резки металла (20000–30000 Вт). Стоимость больших мощных станков для лазерной резки металла, предназначенных для тяжелой и высокоскоростной резки, колеблется от $160 000 до $320 000. Этот тип машин используется в таких отраслях, как аэрокосмическая, автомобильная и тяжелая машиностроение.

Важно отметить, что это общие ценовые диапазоны, и фактическая стоимость станка для лазерной резки металла может сильно варьироваться в зависимости от таких факторов, как мощность лазера, зона резки, функции автоматизации (например, автоматические устройства загрузки и разгрузки) и многое другое. Если вам нужна самая точная и актуальная информация о ценах, вы можете связаться с нами в любое время. Инженеры AccTek Laser предоставят вам комплексные решения и расценки с учетом ваших конкретных потребностей. Мы также можем предоставить вам подробную информацию о любых дополнительных расходах, связанных с установкой, обучением и обслуживанием.

Какой тип лазера может резать металл?

Для резки металла можно использовать многие типы лазерных генераторов, но наиболее распространенными типами, используемыми при резке металла, являются генераторы волоконного лазера, генераторы CO2-лазера и лазерные генераторы Nd:YAG. Каждый лазерный генератор имеет свои преимущества и ограничения, что делает его подходящим для различных сценариев резки металла.

- Волоконный лазерный генератор. Волоконные лазерные генераторы популярны при резке металлов благодаря своей высокой эффективности и точности. Этот лазерный генератор использует оптоволокно для подачи концентрированного лазерного луча на лазерную головку. Генераторы волоконного лазера обычно работают в ближнем инфракрасном диапазоне (приблизительно 1,06 микрона) и особенно подходят для резки таких металлов, как нержавеющая сталь, алюминий, латунь и медь. Волоконные лазерные генераторы известны своей высокой мощностью и отличным качеством луча, что позволяет точно и быстро резать металлические материалы различной толщины.

- Лазерный генератор CO2: Генератор лазера CO2 является одним из наиболее широко используемых типов лазерных генераторов, используемых для резки металла. Он работает в инфракрасном диапазоне (длина волны около 10,6 микрон) и идеально подходит для резки металлов (например, стали, нержавеющей стали, алюминия и т. д.) и неметаллических материалов (например, пластика, дерева и т. д.). Принцип работы генератора CO2-лазера заключается в проецировании луча мощного CO2-лазера на поверхность металла через ряд зеркал и фокусирующих линз для завершения резки тонких металлических листов.

- Генератор лазера Nd: YAG: Генератор лазера Nd: YAG (легированный неодимом иттрий-алюминиевый гранат) — это еще один тип лазера, используемого для резки металла. Они работают в ближнем инфракрасном спектре и подходят для резки различных металлов, включая сталь, нержавеющую сталь и некоторые цветные металлы. Лазеры Nd: YAG обычно используются для точной резки и способны резать более толстые материалы, чем генераторы лазеров CO2, но имеют меньшие режущие возможности, чем резаки волоконного лазера.

Выбор типа лазера для резки металла зависит от множества факторов, включая толщину и тип разрезаемого металла, требуемую скорость резки, требуемую точность и соображения стоимости. Кроме того, достижения в области лазерных технологий продолжают улучшать производительность и возможности этих лазерных генераторов при резке металлов. Соответствующий тип и конфигурацию лазерного генератора необходимо выбирать в зависимости от конкретных требований вашего проекта резки металла.

Каковы недостатки лазерной резки металла?

Хотя лазерная резка металла имеет множество преимуществ, она также имеет некоторые недостатки и ограничения, которые следует учитывать при выборе этого метода для вашего применения. Вот основные недостатки лазерной резки металла:

- Высокие первоначальные инвестиции: Покупка лазерной режущей машины, особенно высококачественной, может быть дорогой. Первоначальные капитальные затраты включают в себя систему лазерной резки, сопутствующее оборудование (например, системы охлаждения и выхлопа) и установку. Для малого бизнеса или предприятий с ограниченным бюджетом более высокие первоначальные инвестиционные затраты могут стать препятствием.

- Потребление энергии: Лазерная резка является энергоемкой, особенно при использовании мощных лазеров для резки толстых металлов. Это приводит к более высоким затратам энергии, но стоит отметить, что генераторы волоконных лазеров более энергоэффективны, чем генераторы лазеров CO2.

- Требования к техническому обслуживанию: станки лазерной резки требуют регулярного технического обслуживания, чтобы обеспечить их эффективную и точную работу. Со временем такие компоненты, как линзы, зеркала и системы вентиляции, требуют очистки и замены. Техническое обслуживание увеличивает эксплуатационные расходы и время простоя.

- Обработка поверхности: Хотя лазерная резка обычно дает чистые края, иногда в процессе может оставаться зона термического влияния (ЗТВ) и небольшое изменение цвета поверхности, особенно на более толстых материалах. Для решения этих проблем могут потребоваться дополнительные процессы.

- Ограниченная толщина материала. Лазерная резка, возможно, не самый эффективный способ резки очень толстых материалов. Более толстые металлические листы требуют более высокой мощности лазера, что замедляет процесс резки и увеличивает эксплуатационные расходы. Для очень толстых материалов могут оказаться более подходящими другие методы, такие как плазменная резка или гидроабразивная резка.

- Ограничения по материалам. Хотя лазерная резка позволяет обрабатывать различные металлы, она может подходить не для всех типов. Некоторые специальные материалы или специальные сплавы может быть трудно разрезать, или этот процесс может отрицательно повлиять на свойства материала.

- Деформация и деформация. Тепло, выделяемое в процессе лазерной резки, может привести к деформации или деформации некоторых материалов, особенно при резке тонких листов или сложных узоров, что может повлиять на точность и плоскостность вырезанных деталей.

- Проблемы окружающей среды: хотя лазерная резка, как правило, более безопасна для окружающей среды, чем некоторые другие методы резки, она не полностью свободна от воздействия на окружающую среду. Использование мощных лазерных генераторов и утилизация отходов по-прежнему оказывают воздействие на окружающую среду.

- Шум и дым. Лазерная резка может производить шум и дым в зависимости от разрезаемого материала и параметров резки. Для обеспечения безопасной и комфортной рабочей среды могут потребоваться соответствующие меры по вентиляции и контролю шума.

- Контрольный вопрос: Лазерная резка предполагает использование лазерных лучей высокой интенсивности, которые при неправильном обращении могут представлять угрозу безопасности для операторов. Надлежащее обучение и меры безопасности могут помочь предотвратить несчастные случаи, такие как травмы глаз в результате прямого воздействия лазерного луча.

Несмотря на эти недостатки, лазерная резка остается универсальным и эффективным методом резки металлов, особенно для применений, требующих точности, сложной конструкции и минимальных отходов материала. Оценивая, подходит ли лазерная резка для вашего конкретного проекта, вы должны сопоставить эти недостатки с ее многочисленными преимуществами и принять во внимание ваши уникальные требования и бюджетные ограничения.

Насколько точна лазерная резка металла?

Лазерная резка известна своей исключительной точностью и точностью, что делает ее одним из самых точных методов резки металла. Точность лазерной резки металла может варьироваться в зависимости от множества факторов, включая тип лазера, качество лазерной системы, разрезаемый материал и опыт оператора. Вот некоторые общие рекомендации по точности лазерной резки:

- Фокус и качество луча. Правильная фокусировка лазерного луча и поддержание хорошего качества луча способствуют высокоточной резке. Меньший диаметр луча обеспечивает более тонкий рез и большую точность. Лазерные резаки с современной оптикой и системами управления лучом, как правило, производят более точные разрезы.

- Толщина материала. Толщина разрезаемого материала влияет на точность. Более тонкие материалы, как правило, имеют более высокий уровень точности, тогда как более толстые материалы могут иметь немного большие допуски из-за таких факторов, как расходимость луча и рассеяние тепла.

- Мощность лазера. Мощность используемого лазера также влияет на точность. Лазерные генераторы большей мощности могут резать более толстые материалы, но могут производить более широкий пропил (ширину резки) и большую зону термического влияния, что может повлиять на точность.

- Стабильность режущего стола. Стабильность режущего стола и механических частей машины помогает повысить точность. Прочная и ухоженная машина помогает добиться точной резки.

- Планирование траектории резки. Путь, по которому движется лазер во время процесса резки, влияет на точность резки. Оптимизированные траектории резки минимизируют ошибки и повышают точность резки.

- Свойства материала. На точность лазерной резки может влиять разрезаемый материал. Некоторые металлы, такие как нержавеющая сталь и алюминий, из-за своих характеристик режут точнее, чем другие, в то время как материалы с высокой отражающей способностью, такие как медь, могут создавать проблемы при достижении высокой точности.

- Калибровка и обслуживание станка. Регулярная калибровка и техническое обслуживание вашего станка для лазерной резки имеют решающее значение для достижения и поддержания точности. Правильное выравнивание и регулярное обслуживание оптики помогают обеспечить точный рез.

- Навыки оператора: опыт оператора играет важную роль в достижении точных разрезов. Квалифицированные операторы понимают, как оптимизировать параметры резки, выбирать подходящую точку фокусировки и управлять такими факторами, как качество луча и зона термического влияния, чтобы поддерживать точность.

- Сложность резки. Сложность схемы резки или дизайна влияет на точность. Простая геометрия часто режется точнее, чем сложные или высокодетализированные конструкции, в то время как более сложные и детальные разрезы могут потребовать дополнительного внимания для достижения точных результатов.

Лазерная резка — это высокоточный метод резки металла, позволяющий достичь жестких допусков, но высокая точность может варьироваться в зависимости от множества факторов. Чтобы достичь высочайшего уровня точности, важно использовать высококачественный лазерный резак в хорошем состоянии и выбирать тип лазера, подходящий для вашего материала. Кроме того, важно нанять квалифицированных операторов, которые смогут оптимизировать параметры резки в соответствии с вашими конкретными требованиями для достижения необходимой точности резки.

Потребляют ли станки лазерной резки металла много электроэнергии?

Потребляемая мощность станка для лазерной резки металла может широко варьироваться в зависимости от множества факторов, включая номинальную мощность станка, конкретные параметры резки и обрабатываемый материал. Вот приблизительные оценки энергопотребления в качестве общего ориентира:

- Станок лазерной резки мощностью 12 кВт может потреблять 58,8 кВт·ч (киловатт-часов) электроэнергии за час работы.

- Станок лазерной резки мощностью 15 кВт может потреблять 63,8 кВт·ч электроэнергии за час работы.

- Станок лазерной резки мощностью 20 кВт может потреблять 82,8 кВт·ч электроэнергии за час работы.

Имейте в виду, что эти оценки очень приблизительны и могут варьироваться в зависимости от конструкции станка, его эффективности и того, как он настроен для вашей конкретной задачи резки. Кроме того, энергопотребление может колебаться в процессе резки, особенно когда станок работает на разных скоростях и уровнях мощности для разных этапов работы.

Если вы хотите получить точную информацию о потребляемой мощности конкретного станка для резки волоконным лазером, рекомендуется ознакомиться с техническими характеристиками и руководством пользователя производителя. Производители станков для лазерной резки часто предоставляют подробную информацию о потребляемой мощности станка и его энергоэффективности.

Как обслуживать станки лазерной резки металла?

Обслуживание вашего станка для лазерной резки металла гарантирует его долговечность, эффективность и безопасность. Вот несколько общих советов по уходу за такой машиной:

- Регулярная чистка. Регулярно очищайте машину, чтобы предотвратить скопление пыли, мусора и металлической стружки. Используйте мягкую щетку, сжатый воздух или пылесос для удаления частиц из зоны резки, линз, зеркал и других компонентов.

- Осмотр оптики: часто проверяйте состояние лазерной оптики (линз и зеркал). Аккуратно очистите их с помощью соответствующих растворов для чистки линз и безворсовых салфеток, чтобы удалить остатки и грязь, которые могут повлиять на качество лазерного луча.

- Проверьте выравнивание: убедитесь, что лазерный луч правильно выровнен. Несоосность может привести к плохому качеству резки и преждевременному износу компонентов. Следуйте рекомендациям производителя по процедурам выравнивания или при необходимости обратитесь к специалисту.

- Контролируйте подачу газа: убедитесь, что подача газа (обычно кислорода, азота или сжатого воздуха) достаточна и не содержит загрязнений. Замените газовые фильтры в соответствии с рекомендациями производителя, чтобы сохранить качество лазерной резки.

- Осмотр и замена расходных материалов. Регулярно проверяйте расходные детали, такие как сопла, линзы и защитные окна, на наличие признаков износа или повреждения. Заменяйте их по мере необходимости, чтобы сохранить качество резки и защитить чувствительные компоненты.

- Смазка: смажьте подвижные части в соответствии с рекомендациями производителя. Это касается линейных направляющих, подшипников и приводных систем. Используйте соответствующие смазочные материалы, чтобы предотвратить чрезмерный износ и обеспечить плавную работу.

- Обновления программного обеспечения: Поддерживайте программное обеспечение управления машиной в актуальном состоянии, чтобы обеспечить оптимальную производительность и совместимость с новыми операционными системами. Периодически проверяйте наличие обновлений от производителя

- Калибровка: Периодически калибруйте станок, чтобы обеспечить точность и повторяемость размеров резки. Это может включать проверку точности системы позиционирования режущей головки и при необходимости настройку параметров.

- Проверки безопасности. Регулярно проверяйте функции безопасности, такие как кнопки аварийной остановки, блокировки и защитные ограждения, чтобы убедиться в их правильном функционировании. Немедленно замените все поврежденные или неисправные компоненты безопасности.

- Обучение и документация: Убедитесь, что операторы прошли надлежащую подготовку по безопасной эксплуатации и техническому обслуживанию станка для лазерной резки. Обеспечьте доступ к документации, такой как руководства пользователя, графики технического обслуживания и руководства по устранению неполадок.

- Профессиональное обслуживание: Запланируйте регулярные проверки технического обслуживания квалифицированными специалистами или обслуживающим персоналом в соответствии с рекомендациями производителя. Они могут выполнять более глубокие проверки, регулировки и ремонты, чтобы поддерживать машину в оптимальном состоянии.

Следуя этим правилам технического обслуживания, вы можете гарантировать, что ваш станок для лазерной резки металла будет работать эффективно, надежно и безопасно долгие годы.

Какие меры безопасности имеют станки для лазерной резки металла?

Станки для лазерной резки металла включают в себя различные меры безопасности для защиты операторов, посторонних лиц и самого оборудования. Вот некоторые общие функции безопасности, встречающиеся в станках для лазерной резки металла:

- Корпуса: станки для лазерной резки обычно закрыты, чтобы удерживать лазерный луч и предотвращать воздействие радиации. Корпуса могут иметь блокирующиеся двери, которые автоматически отключают лазер при открытии.

- Защитные блокировки. Блокировки — это механизмы, которые предотвращают работу лазера при несоблюдении определенных условий, например, при открытых дверях корпуса или снятии крышек машины. Это помогает предотвратить случайное воздействие лазерного луча.

- Кнопка аварийной остановки: станки для лазерной резки оснащены кнопками аварийной остановки, которые немедленно отключают станок в случае возникновения чрезвычайной ситуации или возникновения проблем безопасности. Эти кнопки легко доступны операторам.

- Сдерживание луча: машины для лазерной резки используют системы сдерживания луча, чтобы предотвратить выход лазерного луча из области резки. Это могут быть ловушки луча, блокираторы луча или другие меры по поглощению или перенаправлению лазерной энергии.

- Удаление дыма: лазерная резка генерирует пары и дым, которые могут быть опасны для здоровья. Машины оснащены системами вытяжки дыма, которые удаляют эти загрязняющие вещества из зоны резки и безопасно выводят их за пределы машины.

- Автоматическое отключение. Некоторые станки для лазерной резки оснащены датчиками, которые обнаруживают такие отклонения, как перегрев, чрезмерная вибрация или колебания мощности. Эти датчики могут инициировать автоматическое отключение, чтобы предотвратить повреждение машины или потенциальную угрозу безопасности.

- Защитные очки: Операторы и персонал, работающие рядом со станком для лазерной резки, должны носить соответствующие защитные очки или очки для защиты глаз от прямого или отраженного лазерного излучения.

- Обучение и сертификация. Операторы должны пройти соответствующее обучение по безопасной эксплуатации станков для лазерной резки. Программы обучения охватывают такие темы, как эксплуатация машины, техническое обслуживание, протоколы безопасности и действия в чрезвычайных ситуациях. Для работы на машине может потребоваться сертификация.

- Предупреждающие знаки и этикетки. Станки для лазерной резки оснащены предупреждающими знаками и этикетками, указывающими на потенциальную опасность и меры предосторожности. Это помогает операторам и прохожим понять риски, связанные с машиной, и способы безопасной ее эксплуатации.

- Удаленный мониторинг: некоторые лазерные режущие машины имеют возможности удаленного мониторинга, которые позволяют операторам контролировать работу и производительность машины на расстоянии. Это может помочь выявить потенциальные проблемы безопасности или неисправности на ранней стадии.

Благодаря этим мерам безопасности станки для лазерной резки металла обеспечивают безопасную работу и минимизируют риск несчастных случаев или травм в промышленных условиях.

Существует ли риск деформации при лазерной резке металла?

Да, существует риск деформации при лазерной резке металла, особенно некоторых металлов и при определенных условиях. Деформация может возникнуть из-за нескольких факторов:

- Зона термического влияния (HAZ). Лазерная резка генерирует сильное тепло, которое может вызвать образование зоны термического влияния (HAZ) в металле, окружающем разрез. В некоторых случаях это тепло может привести к локальному плавлению или короблению, что приводит к деформации вдоль кромки разреза.

- Толщина материала. Более толстые металлические материалы более склонны к деформации во время лазерной резки, особенно если мощность лазера и скорость резки не оптимизированы для толщины материала. Более высокая мощность лазера и более низкие скорости резки могут увеличить количество тепла, передаваемого материалу, что увеличивает риск деформации.

- Состав материала: Состав разрезаемого металла может влиять на его восприимчивость к деформации. Например, металлы с высокой теплопроводностью, такие как медь или алюминий, могут рассеивать тепло быстрее, снижая риск деформации по сравнению с материалами с более низкой теплопроводностью, такими как нержавеющая сталь.

- Крепление и зажим. Правильное крепление и зажим металлического листа во время лазерной резки необходимы для минимизации риска деформации. Надежное удержание материала на месте помогает предотвратить движение или вибрацию во время резки, которые могут привести к деформации или короблению.

- Предварительный нагрев и охлаждение после резки. В некоторых случаях предварительный нагрев металлического листа перед лазерной резкой или применение методов охлаждения после резки может помочь снизить риск деформации. Предварительный нагрев может свести к минимуму тепловой удар, а контролируемое охлаждение может помочь снизить остаточные напряжения в металле.

- Калибровка и настройки станка. Правильная калибровка станка для лазерной резки и оптимизация параметров резки, таких как мощность лазера, скорость резки и давление вспомогательного воздуха, могут помочь добиться чистых и точных резов с минимальными искажениями.

Чтобы снизить риск деформации при лазерной резке металла, необходимо тщательно учитывать эти факторы и соответствующим образом корректировать параметры резки. Кроме того, выбор подходящего метода лазерной резки и оборудования для конкретного металла и области применения может помочь минимизировать деформацию и обеспечить высококачественные результаты.

Связанные ресурсы

Влияние системы управления на станок для резки волоконным лазером

Система управления станком для резки волоконным лазером играет важную роль в обеспечении точности резки, повышении эффективности производства и удобства эксплуатации и является одним из незаменимых компонентов.

Понимание системы охлаждения станка для резки волоконным лазером

В данной статье в основном рассматриваются функции, типы и точки обслуживания системы охлаждения станка для волоконной лазерной резки, а также подчеркивается ее важность для стабильности работы оборудования и качества резки.

Проблемы и ограничения технологии волоконной лазерной резки

В данной статье рассматриваются проблемы и решения технологии резки волоконным лазером, а также подчеркивается важность технологических инноваций и оптимизации управления для повышения эффективности и снижения затрат.