Факторы, влияющие на скорость и эффективность лазерной резки

В современном производстве лазерная резка является ключевой технологией, обеспечивающей непревзойденную точность и эффективность обработки широкого спектра материалов. Поскольку отрасли продолжают использовать универсальность процесса лазерной резки, оптимизация скорости и эффективности становится все более важной. Процесс от сырья до готовой продукции сложной формы включает в себя сложное взаимодействие факторов, требующих тщательного рассмотрения. От свойств материала до сложной конфигурации станка для резки — очень важно полностью понимать основные факторы, влияющие на скорость и эффективность лазерной резки.

В этой статье мы всесторонне исследуем основные факторы, влияющие на скорость и эффективность лазерной резки, иллюстрируя сложность свойств материала, параметров лазера, условий резки, конфигураций станков и конструктивных особенностей. Это исследование предоставляет пользователям ценную информацию, которая позволяет им использовать весь потенциал технологии лазерной резки и внедрять инновации в производственные процессы.

Оглавление

Понимание скорости и эффективности лазерной резки

Лазерная резка — сложная технология производства, основанная на тонком балансе факторов для достижения оптимальной скорости и эффективности. Свойства материала, такие как состав, толщина и состояние поверхности, влияют на параметры резки. Параметры лазера, включая плотность мощности, качество луча и фокусное расстояние, определяют точность и эффективность резки. Условия резки, такие как скорость и выбор вспомогательного газа, играют жизненно важную роль в формировании эффективности резки. Машинные факторы, такие как конфигурация и обслуживание системы, вносят значительный вклад в общую производительность. Кроме того, на скорость и эффективность резки влияют конструктивные соображения, такие как геометрическая сложность и оптимизация раскроя. Всесторонне понимая и оптимизируя эти факторы, производители могут повысить скорость, точность и эффективность процессов лазерной резки, повышая производительность и конкурентоспособность в современных производственных условиях.

Основные факторы, влияющие на скорость и эффективность лазерной резки

Лазерная резка — это вершина современной точности производства, а ее скорость и эффективность определяется сложным сочетанием факторов. Более глубокое изучение сложностей этого процесса изменений позволяет выявить комплексные аспекты, в которых пользователи должны тщательно ориентироваться. Здесь мы рассмотрим основные факторы, которые существенно влияют на скорость и эффективность лазерной резки.

Свойства материала

- Тип материала. Тип разрезаемого материала играет важную роль в определении скорости и эффективности лазерной резки. Такие металлы, как нержавеющая сталь, алюминий и углеродистая сталь, имеют разную теплопроводность, температуру плавления и отражательную способность, что влияет на их реакцию на лазерную резку.

- Толщина: Толщина материала напрямую влияет на скорость и эффективность резки. Для резки более толстых материалов требуется больше энергии и времени, чем для резки более тонких материалов. Чтобы получить наилучшие результаты при работе с различной толщиной, необходимо отрегулировать мощность лазера, фокусное расстояние и скорость резки.

- Состояние поверхности. Неровности поверхности, такие как ржавчина, окисление или покрытие, могут повлиять на качество и скорость лазерной резки. Для эффективной резки поверхность материала может потребоваться подготовить путем очистки или обработки поверхности.

Параметры лазера

- Плотность мощности: Плотность мощности лазера определяется мощностью лазерного луча, сфокусированного на заданной области, что напрямую влияет на скорость и эффективность резки. Более высокая плотность мощности обеспечивает более высокую скорость резки, но требует тщательной калибровки для предотвращения повреждения материала.

- Качество луча. Качество лазерного луча, включая такие факторы, как расходимость, мода и длина волны, влияет на точность и эффективность резки. Высококачественный луч обеспечивает равномерное распределение энергии, что приводит к более чистому резу и повышению эффективности.

- Фокусное расстояние: Фокусное расстояние лазерной линзы определяет размер пятна и глубину фокуса. Оптимальный выбор фокуса обеспечивает точную подачу энергии на режущую поверхность, максимизируя эффективность без ущерба для качества.

Условия резания

- Скорость резки. Скорость, с которой лазерный луч проходит через поверхность материала, существенно влияет на эффективность резки. Поиск правильного баланса между скоростью резки и мощностью может помочь достичь желаемых результатов и минимизировать время обработки.

- Выбор вспомогательного газа: вспомогательные газы, такие как кислород, азот или сжатый воздух, помогают удалять материал и охлаждать его во время лазерной резки. Выбор вспомогательного газа зависит от типа материала, толщины и требуемого качества кромки: разные газы обеспечивают разные уровни эффективности и чистоты резки.

- Конструкция и выравнивание сопла. Правильная конструкция и выравнивание сопла помогают направлять вторичный поток воздуха и поддерживать оптимальные расстояния разделения. Неправильное выравнивание или изношенные сопла могут привести к снижению эффективности и качества резки.

Машинные факторы

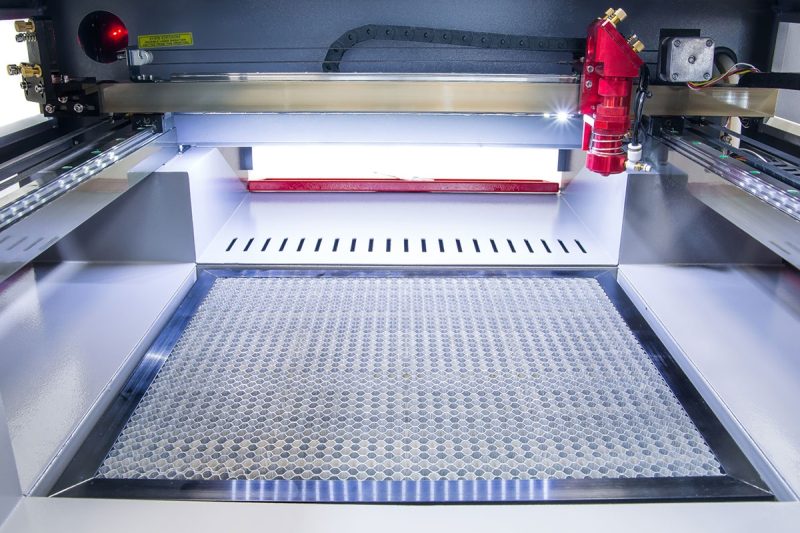

- Конфигурация лазерной системы: дизайн и функциональность станок для лазерной резки, включая систему подачи луча, управление движением и функции автоматизации, влияют на скорость и эффективность резки. Достижения в области современных лазерных технологий увеличили скорость и точность обработки.

- Техническое обслуживание и калибровка. Регулярное техническое обслуживание, выравнивание и калибровка оборудования для лазерной резки помогают обеспечить стабильную производительность и продлить срок службы оборудования. Пренебрежение техническим обслуживанием может привести к снижению эффективности резки, увеличению времени простоя и дорогостоящему ремонту.

Экологический фактор

- Температура и влажность. Температура и влажность окружающей среды могут повлиять на производительность лазерной резки. Экстремальные температуры или высокая влажность могут вызвать деформацию материала или помешать распространению лазерного луча, влияя на скорость и качество резки.

- Качество воздуха. Наличие загрязнений в воздухе, таких как пыль или частицы, может мешать работе лазерной резки. Поддержание чистоты воздуха в зоне резки помогает предотвратить засорение сопел и обеспечивает постоянную эффективность резки.

Рекомендации по проектированию

- Геометрическая сложность: сложные конструкции с острыми углами, мелкими деталями или жесткими допусками могут потребовать более низких скоростей резания для сохранения точности и качества кромки. Усовершенствованное программное обеспечение САПР позволяет оптимизировать траектории резания сложной геометрии, тем самым повышая общую эффективность.

- Оптимизация раскроя. Эффективное использование материалов с помощью программного обеспечения для оптимизации раскроя может минимизировать отходы материала и сократить время резки, что в конечном итоге повышает общую эффективность процесса. Алгоритмы раскроя размещают детали максимально эффективно, обеспечивая максимальное использование материала.

- Требования к отделке кромок: Требуемое качество кромки, будь то гладкая, шероховатая или без заусенцев, влияет на параметры резки и скорость. Могут потребоваться корректировки для соответствия конкретным стандартам качества поверхности, чтобы конечный продукт соответствовал стандартам качества.

В сложном процессе лазерной резки производители должны тщательно учитывать и сбалансировать эти факторы, чтобы раскрыть весь потенциал этой передовой технологии. Детальное понимание взаимодействия материалов, динамики лазера, условий резки, конфигурации станков, воздействия окружающей среды и сложностей проектирования помогает достичь оптимальной скорости и эффективности лазерной резки в современном производстве.

Как повысить скорость и эффективность лазерной резки

Оптимизация скорости и эффективности лазерной резки требует стратегического подхода, включающего в себя учет материалов, настройку станка и передовой опыт эксплуатации. Вот подробное руководство о том, как повысить производительность процесса лазерной резки:

Выбор и подготовка материала

- Выберите лучший материал. Учитывайте такие факторы, как теплопроводность и отражательная способность, и выбирайте материал с хорошими характеристиками лазерной резки.

- Оптимизация толщины материала: сбалансируйте скорость и качество резки с толщиной, подходящей для предполагаемого применения.

- Подготовка поверхности: обеспечивает чистоту и отсутствие загрязнений на поверхности материала, оптимизируя эффективность за счет предотвращения помех во время резки.

Точная настройка параметров лазера

- Калибровка плотности мощности: отрегулируйте плотность мощности лазера в зависимости от типа и толщины материала, чтобы предотвратить чрезмерное выделение тепла.

- Оптимизация качества луча: точная настройка параметров качества луча для достижения баланса между точностью и скоростью резки.

- Регулировка фокуса: оптимизируйте настройки фокуса для различных материалов и толщин, обеспечивая точную подачу энергии на режущую поверхность.

Оптимизация условий резания

- Выбор скорости резки: точная настройка скорости резки в зависимости от типа материала, толщины и желаемого качества кромки.

- Управление вспомогательным газом: выберите подходящий вспомогательный газ в соответствии с требованиями к материалу. Оптимальный выбор газа улучшает удаление материала и охлаждение, что приводит к более эффективной резке.

- Техническое обслуживание сопел. Регулярная проверка и техническое обслуживание сопел для предотвращения износа и обеспечения постоянного потока воздуха помогают улучшить производительность резки.

Расширенная конфигурация машины

- Модернизация лазерной системы. Инвестируйте в современный станок для лазерной резки с расширенными функциями, улучшенным управлением движением и улучшенной автоматизацией.

- Используйте расширенные средства управления. Используйте усовершенствованную систему управления для точной настройки параметров резки в режиме реального времени, чтобы максимизировать эффективность работы.

- Внедрите технологию динамической фокусировки: изучите машины с возможностями динамической фокусировки для поддержания оптимальных условий резки на различных поверхностях и толщинах материалов.

Регулярное обслуживание и калибровка

- Регулярные проверки оборудования. Установите график регулярного технического обслуживания, который включает проверку выравнивания лазера, калибровки и общего состояния оборудования.

- Оперативное решение проблем. Оперативно устраняйте любые обнаруженные проблемы, чтобы предотвратить простои и обеспечить непрерывную надежную работу лазерной резки.

Экологический контроль

- Управление температурой и влажностью. Поддерживайте постоянную температуру и влажность среды резки, чтобы предотвратить деформацию материала и обеспечить стабильную работу лазера.

- Поддержание качества воздуха. Внедрите эффективную систему фильтрации воздуха для уменьшения содержания переносимых по воздуху загрязняющих веществ, поддержания целостности сопла и поддержания эффективности резки.

Рекомендации по стратегическому проектированию

- Упростите геометрическую сложность. Там, где это возможно, упрощайте сложные конструкции, чтобы сократить время резки и повысить эффективность.

- Оптимизация раскроя: используйте программное обеспечение для оптимизации раскроя, чтобы максимизировать использование материала, минимизировать отходы и сократить общее время резки.

- Планирование обработки кромок: процесс корректировки параметров резки на основе желаемых требований к отделке кромок для оптимизации процесса с учетом конкретных особенностей поверхности.

Обучение и развитие навыков сотрудников

- Обучение операторов: предоставьте операторам комплексное обучение тонкостям лазерной резки, что позволит им принимать обоснованные решения для достижения оптимальной производительности.

- Программа повышения квалификации. Инвестируйте в постоянные программы развития навыков, чтобы держать операторов в курсе новых технологий и передового опыта.

Систематически решая эти проблемы, производители могут значительно повысить скорость и эффективность лазерной резки, тем самым увеличивая производительность, снижая эксплуатационные расходы и предоставляя высококачественную конечную продукцию для различных промышленных применений.

Подведем итог

Скорость и эффективность лазерной резки многогранны и зависят от множества факторов, начиная от свойств материала и заканчивая конфигурациями станков и конструктивными особенностями. Поскольку технологии продолжают развиваться, производители должны быть в курсе этих факторов и внедрять лучшие практики для оптимизации процессов лазерной резки. Это всестороннее исследование направлено на обеспечение целостного понимания сложной динамики лазерной резки, предоставляя производителям возможность принимать обоснованные решения и способствовать прогрессу в этой ключевой области.

Актек Лазер предоставляет пользователям, которые оптимизируют скорость и эффективность лазерной резки, передовые решения, адаптированные к различным промышленным потребностям. Стремясь к инновациям и совершенству, мы предлагаем современные станки для лазерной резки, оснащенные такими передовыми функциями, как технология динамической фокусировки, прецизионное управление лучом и интеллектуальное программное обеспечение для резки. Эти решения позволяют компаниям добиться более высоких скоростей обработки, более высокой производительности и превосходного качества резки различных материалов и применений. С помощью AccTek Laser пользователи могут расширить производственные возможности и оставаться на шаг впереди конкурентов в современной конкурентной рыночной среде.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения