Принцип работы станка для лазерной резки CO2

Станки для лазерной резки CO2 используют для резки высокоэнергетические лучи, излучаемые лазерными генераторами CO2 (диоксида углерода). Вот как это работает:

- Лазерный генератор генерирует лазерный луч. Во-первых, CO2-лазерный генератор генерирует лазерный луч, возбуждая газ (обычно углекислый газ) электрическим током. Эти лазерные лучи обычно имеют длину волны 10,6 микрон и подходят для резки большинства металлических и неметаллических материалов.

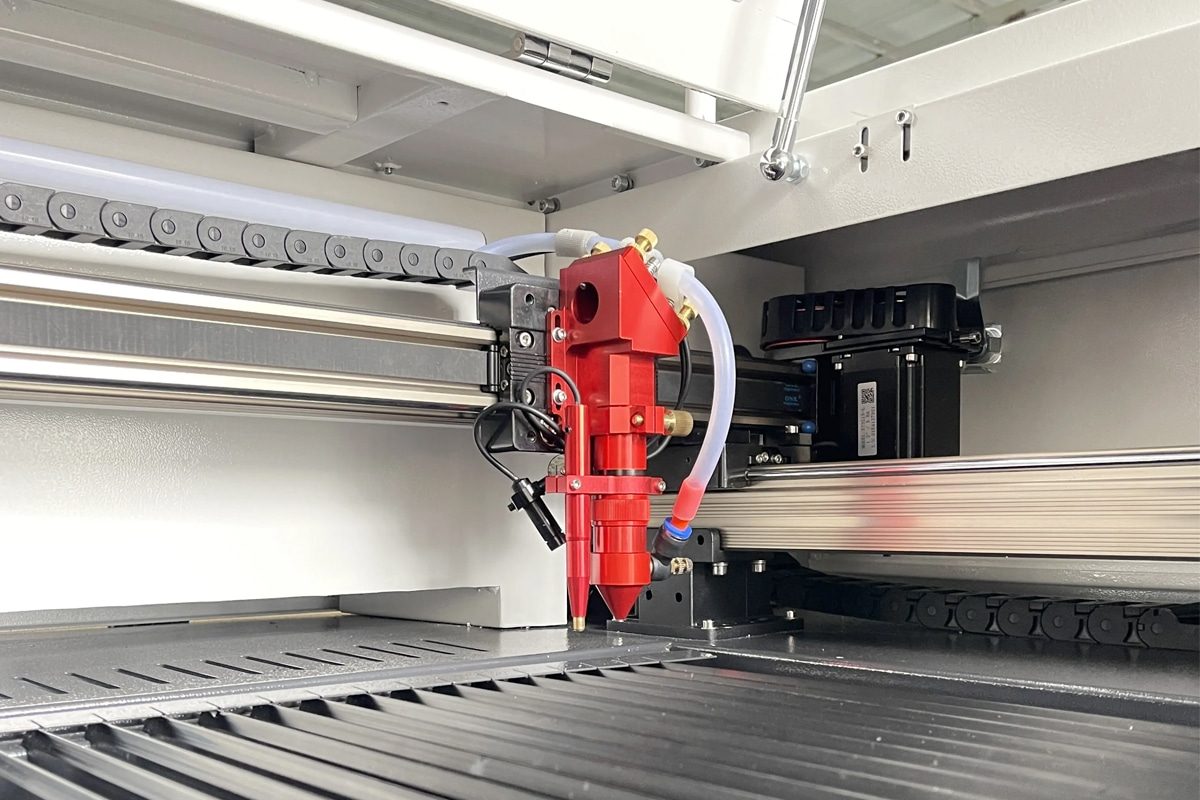

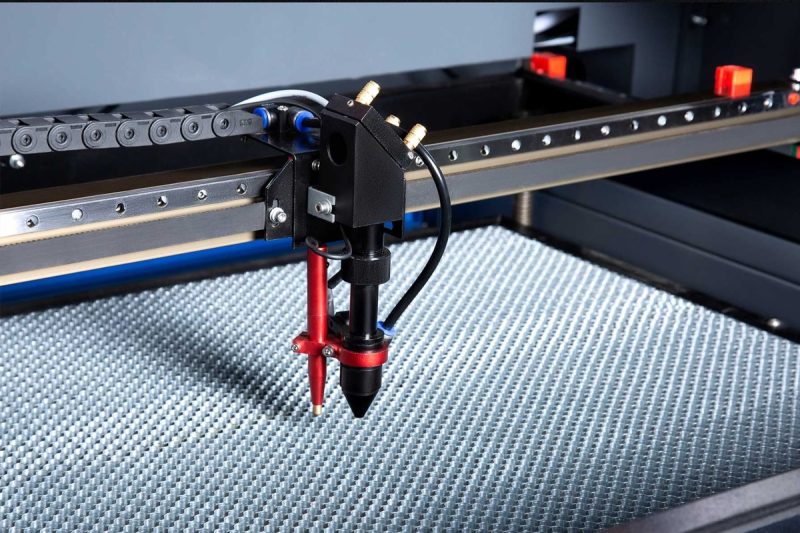

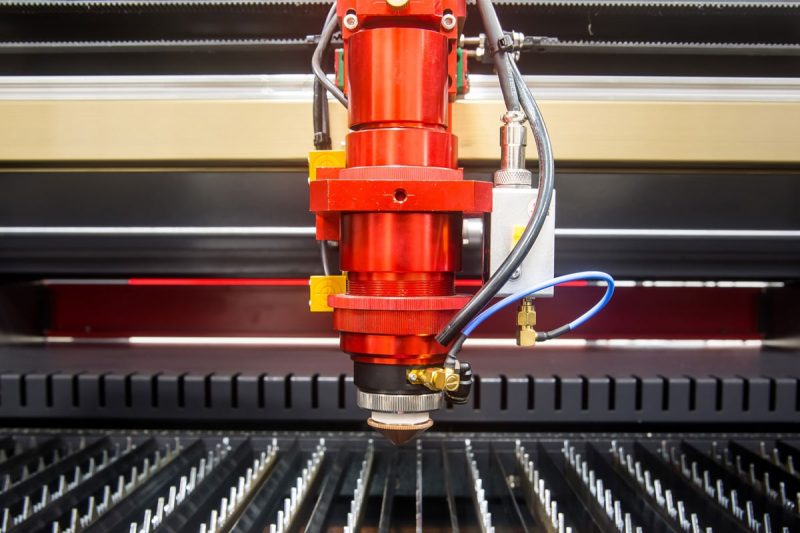

- Фокусировка луча: через систему линз лазерный луч фокусируется в точку с высокой плотностью энергии. Сфокусированный луч очень энергичен и может нагревать поверхность материала до температуры, при которой он плавится или испаряется.

- Резка материалов: после того, как лазерный луч сфокусирован, он точно направляется на поверхность обрабатываемого материала. Когда лазерный луч взаимодействует с поверхностью материала, материал поглощает энергию света и быстро нагревается до высоких температур. При высоких температурах поверхность материала начинает плавиться или испаряться.

- Вспомогательная система впрыска газа. Как правило, в станках для лазерной резки CO2 также используется система впрыска газа, например азота или кислорода, для сдувания расплавленного или испаренного материала и поддержания чистоты зоны резки.

- Формирование контура резки: перемещая заготовку или лазерную головку, лазерный луч режет материал по заданной траектории, формируя необходимый контур резки.

Факторы, влияющие на энергопотребление и мощность станков для лазерной резки CO2

На энергопотребление и требования к мощности станков для лазерной резки CO2 влияет множество факторов, которые напрямую влияют на энергопотребление и эффективность работы станка для резки. Вот некоторые из основных влияющих факторов:

- Тип и толщина режущих материалов. Различные типы и толщины материалов предъявляют разные требования к энергопотреблению станков для лазерной резки CO2. Обычно для резки более толстых материалов требуется больше энергии для полного проникновения и, следовательно, потребляется больше энергии. Кроме того, некоторые материалы могут иметь разную степень поглощения лазеров, что влияет на эффективность резки.

- Скорость резки: Скорость резки — это скорость, с которой лазерная режущая головка движется по поверхности заготовки. Увеличение скорости резания повышает производительность, но также увеличивает потребление энергии. Обычно более высокие скорости резания требуют больше энергии для поддержания стабильного процесса резки.

- Мощность лазера: Мощность лазера относится к энергии лазерного луча, генерируемого генератором CO2-лазера. Мощные лазеры нагревают поверхность материала быстрее и поэтому часто используются для обработки толстых материалов или выполнения быстрой резки. Однако мощные лазеры также потребляют больше энергии и увеличивают энергопотребление режущего станка.

- Эффективность лазерного генератора. Эффективность лазерного генератора напрямую влияет на эффективность использования энергии. Эффективные лазерные генераторы могут преобразовывать больше электрической энергии в энергию лазера, тем самым сокращая потери энергии. Поэтому при выборе станка для лазерной резки CO2 необходимо учитывать эффективность лазерного генератора и его влияние на общее потребление энергии.

- Использование вспомогательного газа: в машинах для лазерной резки CO2 обычно используются вспомогательные газы, такие как азот и кислород, для облегчения процесса резки. Эти газы не только выдувают расплавленный или испаренный материал из зоны резки, но также улучшают качество и скорость резки. Однако использование вспомогательного газа также увеличивает потребление энергии.

Оценка энергопотребления станков для лазерной резки CO2

Для оценки энергопотребления станков для лазерной резки CO2 необходимо учитывать следующие аспекты:

- Потребление энергии: Во-первых, необходимо оценить количество энергии, потребляемой станком для лазерной резки CO2 в нормальных условиях эксплуатации. Сюда входит потребление вспомогательной энергии, такой как электричество и газ. Это можно оценить путем мониторинга энергопотребления и расхода газа режущего станка.

- Эффективность резки материала. Процесс резки разных материалов может потреблять разное количество энергии. Поэтому необходимо оценивать энергозатраты при резке материалов разных типов и толщин. Обычно резка более толстых или твердых материалов требует больше энергии.

- Эффективность производства. Эффективность производства станков для лазерной резки CO2 также напрямую влияет на потребление энергии. Высокоэффективные режущие станки могут выполнять больше задач по резке за более короткий период, тем самым снижая потребление энергии. Следовательно, необходимо оценить эффективность производства режущего станка и энергопотребление при различных партиях продукции.

- Эффективность лазерного генератора. Лазерный генератор является основным компонентом станка для лазерной резки CO2, и его эффективность напрямую влияет на эффективность использования энергии. Необходимо оценить эффективность преобразования энергии лазерного генератора и энергопотребление при различных мощностях. Высокоэффективные лазерные генераторы могут преобразовывать больше электрической энергии в энергию лазера, тем самым сокращая потери энергии.

- Оптимизация системы. Благодаря оптимизации системы и совершенствованию технологий можно снизить энергопотребление станков для лазерной резки CO2. Например, такие меры, как оптимизация параметров резки, улучшение конструкции лазерного генератора и повышение эффективности использования вспомогательного газа, могут снизить потребление энергии. Поэтому необходимо оценить влияние различных мер оптимизации на потребление энергии и выбрать подходящее решение по оптимизации.

Требования к питанию и регулировка станков для лазерной резки CO2

Требования к питанию

Тип и толщина материала

Метод регулировки

Автоматизация управления

Энергосберегающие технологии и мероприятия

В области станков для лазерной резки CO2 внедрение энергосберегающих технологий и мер имеет решающее значение для снижения энергопотребления, повышения эффективности производства и снижения затрат. Вот некоторые распространенные методы и меры энергосбережения:

- Выбор эффективного лазерного генератора. Выбор эффективного лазерного генератора CO2 является одним из важных шагов в энергосбережении. Эффективный лазерный генератор может преобразовать больше электрической энергии в энергию лазера и сократить потери энергии.

- Оптимизация параметров резки: оптимизируя параметры резки, можно добиться более эффективного процесса резки, тем самым снижая потребление энергии. Например, такие параметры, как скорость резки, фокусное расстояние и мощность лазера, можно настроить в соответствии с потребностями резки различных материалов и толщин, минимизируя при этом энергопотребление.

- Интеллектуальная система управления: интеллектуальная система управления обеспечивает точное управление и оптимальную настройку станка для лазерной резки CO2, тем самым обеспечивая экономию энергии. Эти системы часто автоматически регулируют мощность лазера, скорость резки и другие параметры в зависимости от задачи резки и свойств материала для достижения оптимальных результатов резки и энергоэффективности.

- Повторное использование отходов: эффективный сбор и повторное использование отходов, образующихся в процессе резки. Например, переработка и переработка или повторное использование отходов в качестве сырья могут снизить спрос на новые материалы, а также снизить потребление энергии и загрязнение окружающей среды.

- Регулярное техническое обслуживание и уход: регулярное техническое обслуживание и уход за станком для лазерной резки CO2 могут обеспечить его нормальную и эффективную работу. Своевременно заменяя изношенные детали, очистку оборудования и системы регулировки, вы сможете снизить энергопотребление и продлить срок службы вашего оборудования.

- Обучение и повышение осведомленности сотрудников. Повышая осведомленность и уровень навыков сотрудников в области энергосбережения, можно способствовать эффективному осуществлению мер по энергосбережению, тем самым снижая потребление энергии и затраты.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.