ความแม่นยำและความคลาดเคลื่อนในการตัดด้วยเลเซอร์

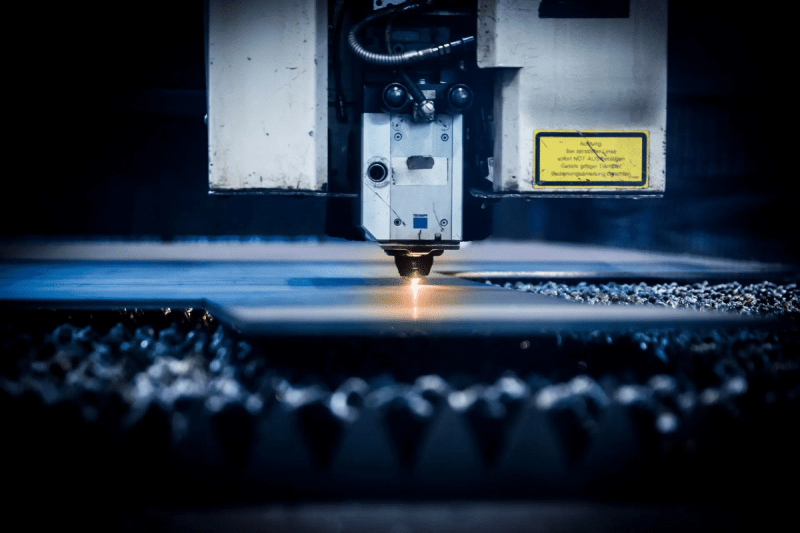

การตัดด้วยเลเซอร์ขึ้นชื่อในด้านความแม่นยำเป็นพิเศษ ทำให้เป็นหนึ่งในวิธีการตัดที่แม่นยำที่สุดในการผลิตและการแปรรูป ความแม่นยำนี้เป็นผลมาจากคุณลักษณะเฉพาะของเทคโนโลยีเลเซอร์และระบบควบคุมขั้นสูงที่ใช้ในเครื่องตัดด้วยเลเซอร์ มาดูระดับความแม่นยำและความทนทานของการตัดด้วยเลเซอร์กัน

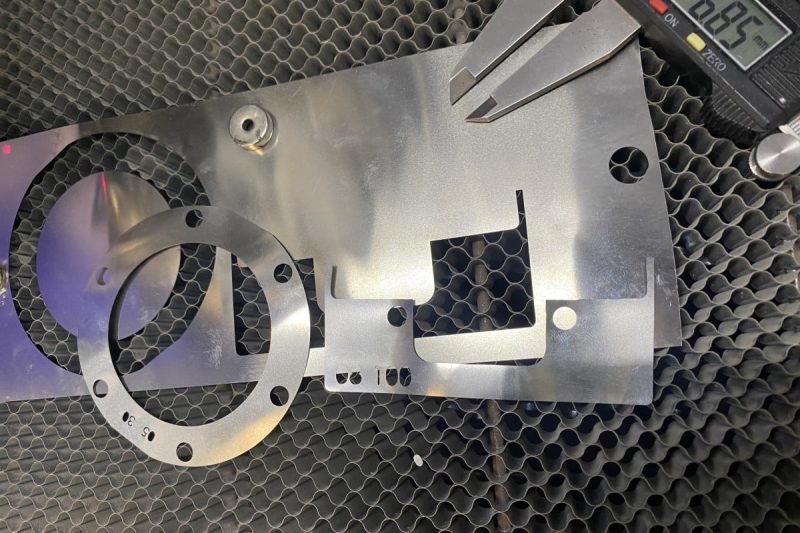

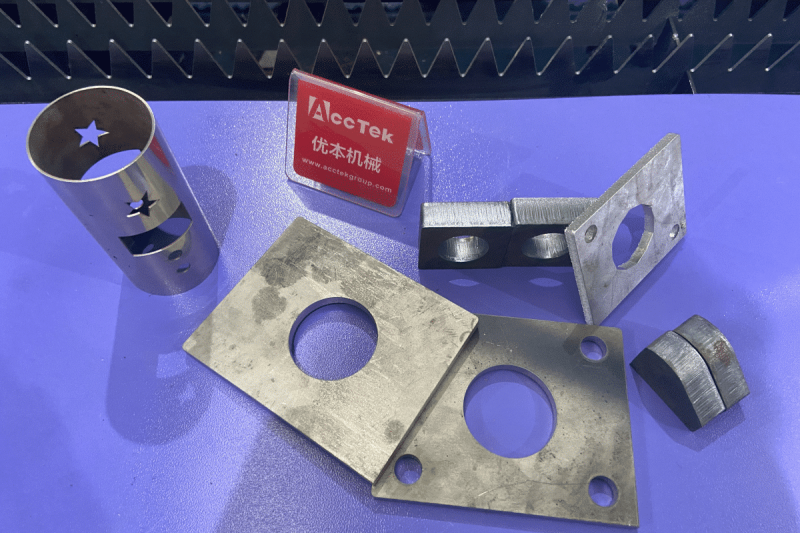

- ความแม่นยำในการตัด: การตัดด้วยเลเซอร์มีความแม่นยำมากและสามารถให้ความแม่นยำในการตัดในระดับไมครอน (μm) หรือน้อยกว่านั้นได้ ความแม่นยำส่วนใหญ่ขึ้นอยู่กับประเภทของเครื่องกำเนิดเลเซอร์ที่ใช้ คุณภาพของระบบออปติก และความแม่นยำของระบบควบคุมการเคลื่อนไหว ในหลายกรณี เครื่องตัดเลเซอร์สามารถตัดได้อย่างสม่ำเสมอด้วยความแม่นยำในช่วง ±0.05 ถึง ±0.2 มม. (0.002 ถึง 0.008 นิ้ว) ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งสำหรับการใช้งานที่ต้องการการออกแบบที่ซับซ้อนและพิกัดความเผื่อที่แคบ

- พิกัดความเผื่อ: พิกัดความเผื่อในการตัดด้วยเลเซอร์หมายถึงค่าเบี่ยงเบนที่อนุญาตจากขนาดที่คาดไว้ โดยทั่วไปแล้ว เครื่องตัดด้วยเลเซอร์สามารถบรรลุพิกัดความเผื่อแคบได้ภายใน ±0.1 มม. (0.004 นิ้ว) หรือน้อยกว่า ซึ่งหมายความว่าขนาดที่แท้จริงของการตัดมักจะเบี่ยงเบนไปจากขนาดที่คาดไว้ไม่เกิน 0.1 มม. ในทิศทางใดทิศทางหนึ่ง ในบางกรณี ยังสามารถบรรลุพิกัดความเผื่อที่เข้มงวดยิ่งขึ้นได้ด้วยอุปกรณ์ขั้นสูงและผู้ปฏิบัติงานที่มีทักษะ

ปัจจัยใดที่ทำให้เครื่องตัดด้วยเลเซอร์มีความแม่นยำมาก?

การตัดด้วยเลเซอร์เป็นวิธีการตัดขั้นสูงและอเนกประสงค์ ซึ่งใช้ลำแสงเลเซอร์แบบโฟกัสเพื่อตัดวัสดุหลากหลายประเภทด้วยความแม่นยำเป็นพิเศษ กระบวนการนี้เริ่มต้นด้วยระบบเลเซอร์ที่ควบคุมด้วยคอมพิวเตอร์ซึ่งส่งลำแสงเลเซอร์ความเข้มสูงไปบนพื้นผิวของวัสดุ พลังงานของเลเซอร์มุ่งเน้นไปที่จุดเล็กๆ ที่ร้อนจัด ทำให้วัสดุละลาย กลายเป็นไอ หรือเผาไหม้ออกไป เหลือไว้ซึ่งคมตัดที่แม่นยำและสะอาดตา ต่อไปนี้เป็นปัจจัยที่ส่งผลต่อความแม่นยำในการตัดของ เครื่องตัดเลเซอร์:

- ลำแสงเลเซอร์แบบโฟกัส: เครื่องตัดเลเซอร์ใช้ลำแสงเลเซอร์ที่มีความเข้มข้นสูงซึ่งสามารถโฟกัสไปที่ขนาดลำแสงที่เล็กมาก โดยทั่วไปจะมีความละเอียดเพียง 0.1 มม. (0.004 นิ้ว) ลำแสงโฟกัสนี้ช่วยให้สามารถตัดได้อย่างแม่นยำอย่างยิ่ง จึงรับประกันความแม่นยำจนถึงระดับไมครอน

- การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC): เครื่องตัดเลเซอร์ติดตั้งระบบ CNC ที่ควบคุมการเคลื่อนที่ของหัวเลเซอร์ด้วยความแม่นยำเหลือเชื่อ ผู้ปฏิบัติงานสามารถตั้งโปรแกรมระบบเหล่านี้ให้เป็นไปตามเส้นทางการตัดที่แม่นยำ เพื่อให้มั่นใจได้ถึงการตัดที่แม่นยำและทำซ้ำได้

- การตัดแบบไม่สัมผัส: การตัดด้วยเลเซอร์เป็นกระบวนการแบบไม่สัมผัสซึ่งต่างจากวิธีการตัดแบบดั้งเดิมที่ต้องใช้การสัมผัสทางกายภาพระหว่างเครื่องมือตัดกับวัสดุ ซึ่งช่วยลดความเสี่ยงในการสึกหรอของเครื่องมือ ลดความจำเป็นในการเปลี่ยนเครื่องมือบ่อยครั้ง และรับประกันความแม่นยำที่สม่ำเสมอตลอดเวลา

- โซนได้รับผลกระทบจากความร้อนน้อยที่สุด (HAZ): การตัดด้วยเลเซอร์ทำให้เกิดโซนได้รับผลกระทบจากความร้อน (HAZ) ที่เล็กที่สุด เมื่อเปรียบเทียบกับวิธีการตัดแบบดั้งเดิม เช่น การตัดพลาสมาหรือเปลวไฟ โซนที่ได้รับผลกระทบจากความร้อนลดลงหมายความว่าวัสดุที่อยู่รอบๆ จะได้รับความร้อนเพียงเล็กน้อยในระหว่างกระบวนการตัด ซึ่งช่วยลดความเสี่ยงที่วัสดุจะเสียรูป การบิดงอ หรือความเสียหายได้

- การจัดการและการยึดวัสดุ: เทคนิคการจัดการและยึดวัสดุที่เหมาะสมช่วยให้มั่นใจได้ว่าชิ้นงานอยู่ในตำแหน่งที่ปลอดภัยในระหว่างกระบวนการตัด ซึ่งช่วยลดความเสี่ยงที่จะเกิดการเยื้องศูนย์หรือการเสียรูป

- การควบคุมที่แม่นยำ: หนึ่งในเหตุผลหลักที่ทำให้การตัดด้วยเลเซอร์มีความโดดเด่นในแง่ของความแม่นยำก็คือการควบคุมพารามิเตอร์การตัดที่ไม่มีใครเทียบได้ ผู้ปฏิบัติงานสามารถปรับกำลัง ความเร็ว และโฟกัสของเลเซอร์ได้ในหน่วยไมโครมิเตอร์ การควบคุมระดับนี้ช่วยให้สามารถตัดได้อย่างแม่นยำและสม่ำเสมอ ทำให้มั่นใจได้ว่าจะสิ้นเปลืองวัสดุน้อยที่สุด

- การควบคุมลำแสงขั้นสูง: เครื่องตัดเลเซอร์สมัยใหม่มีการติดตั้งระบบออปติกและระบบควบคุมลำแสงขั้นสูง เช่น การสร้างลำแสงและออปติกแบบปรับได้ เทคโนโลยีเหล่านี้ปรับคุณภาพและความสม่ำเสมอของลำแสงเลเซอร์ให้เหมาะสม ช่วยเพิ่มความแม่นยำในการตัด

- ความเชี่ยวชาญของผู้ปฏิบัติงาน: ผู้ปฏิบัติงานที่มีทักษะมีบทบาทสำคัญในการรักษาความแม่นยำของเครื่องตัดเลเซอร์ของคุณ พวกเขามีหน้าที่รับผิดชอบในการตั้งโปรแกรมเครื่องจักร เลือกการตั้งค่าที่เหมาะสม และติดตามกระบวนการตัดเพื่อให้มั่นใจถึงผลลัพธ์ที่ดีที่สุด

- มาตรการควบคุมคุณภาพ: การใช้มาตรการควบคุมคุณภาพ เช่น การบำรุงรักษาเครื่องจักร การสอบเทียบ และการตรวจสอบเป็นประจำ สามารถช่วยให้แน่ใจว่าเครื่องตัดเลเซอร์ของคุณยังคงรักษาความแม่นยำสูงไว้อย่างต่อเนื่องเมื่อเวลาผ่านไป

จะรักษาความแม่นยำในการตัดของเครื่องตัดด้วยเลเซอร์ได้อย่างไร?

การรักษาความแม่นยำในการตัดของเครื่องตัดด้วยเลเซอร์ช่วยให้มั่นใจได้ถึงผลลัพธ์ที่สม่ำเสมอและแม่นยำในระหว่างการผลิตหรือกระบวนการผลิตของคุณ ขั้นตอนสำคัญที่จะช่วยคุณรักษาความแม่นยำในการตัดมีดังนี้:

- การทำความสะอาดและการตรวจสอบเป็นประจำ: รักษาเครื่องของคุณให้สะอาดโดยกำจัดฝุ่น เศษซาก และสารตกค้างออกจากพื้นที่ทำงาน เลนส์ และส่วนประกอบที่สำคัญอื่นๆ เป็นประจำ เลนส์ที่สกปรกหรือเสียหายสามารถกระจายหรือดูดซับลำแสงเลเซอร์ได้ ส่งผลให้ความแม่นยำลดลง นอกจากนี้ ให้ตรวจสอบเครื่องว่ามีชิ้นส่วนที่หลวมหรือชำรุดหรือไม่ และแก้ไขทันที

- การจัดตำแหน่งและการสอบเทียบ: ดำเนินการจัดตำแหน่งและขั้นตอนการสอบเทียบเป็นประจำตามแนวทางของผู้ผลิตเพื่อให้แน่ใจว่าลำแสงเลเซอร์อยู่ในแนวที่ถูกต้องกับหัวตัด การจัดตำแหน่งที่เหมาะสมทำให้มั่นใจได้ว่าลำแสงเลเซอร์จะตรงไปยังจุดตัดอย่างแม่นยำ

- ตรวจสอบและปรับโฟกัส: ตรวจสอบว่าลำแสงเลเซอร์โฟกัสไปที่วัสดุที่ถูกตัดอย่างเหมาะสม การโฟกัสที่ไม่ถูกต้องอาจทำให้คุณภาพการตัดและความแม่นยำแตกต่างกันได้ ดังนั้นควรตั้งค่าโฟกัสให้แม่นยำ นอกจากนี้ควรปรับความยาวโฟกัสตามความต้องการของความหนาของวัสดุที่แตกต่างกัน

- การตรวจสอบคุณภาพลำแสง: ตรวจสอบและรักษาคุณภาพลำแสงอย่างต่อเนื่องเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดของผู้ผลิต การรักษาคุณภาพลำแสงที่เหมาะสมจะช่วยให้ได้การตัดที่แม่นยำ และการเบี่ยงเบนใดๆ ควรได้รับการแก้ไขทันที

- เปลี่ยนวัสดุสิ้นเปลืองเป็นประจำ: ตรวจสอบและเปลี่ยนชิ้นส่วนสิ้นเปลือง เช่น หัวฉีด เลนส์ และเลนส์โฟกัสเป็นประจำ ส่วนประกอบเหล่านี้สามารถเสื่อมสภาพเมื่อเวลาผ่านไป และส่งผลต่อคุณภาพและความแม่นยำในการตัดของคุณ ขอแนะนำให้ปฏิบัติตามกำหนดการเปลี่ยนที่แนะนำของผู้ผลิต

- ตรวจสอบการจ่ายก๊าซเสริม: ตรวจสอบให้แน่ใจว่ามีการจ่ายก๊าซเสริมที่สะอาดอย่างต่อเนื่อง (เช่น ออกซิเจน ไนโตรเจน หรืออากาศ) ไปยังหัวตัด การไหลของก๊าซที่ไม่สอดคล้องกันอาจส่งผลต่อคุณภาพการตัดและทำให้เกิดความไม่ถูกต้อง ดังนั้นจึงต้องตรวจสอบความดันและการไหลของก๊าซเพื่อรักษาคุณภาพการตัดและป้องกันการเบี่ยงเบนของความแม่นยำ

- ตรวจสอบและบำรุงรักษาโครงสร้างเครื่องจักร: ตรวจสอบส่วนประกอบโครงสร้างของเครื่องจักรเป็นประจำ รวมถึงเฟรม ราง และโครงสำหรับตั้งสิ่งของ เพื่อดูว่ามีการสึกหรอ ความเสียหาย หรือการเยื้องศูนย์หรือไม่ หล่อลื่นชิ้นส่วนที่เคลื่อนไหวตามคำแนะนำของผู้ผลิต การหล่อลื่นชิ้นส่วนที่เคลื่อนไหวอย่างเหมาะสมจะช่วยป้องกันข้อผิดพลาดที่เกิดจากแรงเสียดทาน

- การจัดการและการรองรับวัสดุ: ตรวจสอบวัสดุที่ถูกตัดเพื่อหาข้อบกพร่องหรือการบิดงอ ตรวจสอบให้แน่ใจว่าวัสดุที่กำลังดำเนินการได้รับการรองรับอย่างเหมาะสมและยึดเข้ากับโต๊ะตัด ในระหว่างกระบวนการตัด การเคลื่อนตัวของวัสดุแม้เพียงเล็กน้อยก็อาจส่งผลต่อความแม่นยำในการตัดได้

- การควบคุมอุณหภูมิและสภาพแวดล้อม: รักษาสภาพแวดล้อมการทำงานที่มั่นคงและควบคุมได้สำหรับเครื่องตัดเลเซอร์ ความผันผวนของอุณหภูมิและความชื้นจะส่งผลต่อความแม่นยำในการตัดด้วย

- รักษาพื้นที่ทำงานของคุณให้สะอาด: สิ่งปนเปื้อนในพื้นที่ทำงานของคุณอาจส่งผลต่อความแม่นยำในการตัด คุณต้องตรวจสอบให้แน่ใจว่าพื้นที่ทำงานรอบๆ เครื่องตัดเลเซอร์ของคุณสะอาดและปราศจากเศษหรือวัสดุที่อาจรบกวนการทำงานของเครื่องตัดเลเซอร์

- การฝึกอบรมและทักษะของผู้ปฏิบัติงาน: ตรวจสอบให้แน่ใจว่าผู้ควบคุมเครื่องจักรเข้าใจความซับซ้อนของกระบวนการตัดด้วยเลเซอร์ และวิธีการรักษาความแม่นยำในการตัด ผู้ปฏิบัติงานที่มีทักษะสามารถปรับการตั้งค่าเครื่องจักรให้เหมาะสมและทำการปรับเปลี่ยนแบบเรียลไทม์เพื่อรักษาความแม่นยำในระหว่างการตัด

- ปรับพารามิเตอร์การตัดให้เหมาะสม: ปรับพารามิเตอร์การตัดอย่างละเอียดอย่างต่อเนื่อง (รวมถึงกำลังเลเซอร์ ความเร็วตัด และแรงดันแก๊สเสริม) เพื่อให้ตรงกับวัสดุเฉพาะและความหนาที่กำลังดำเนินการ การใช้พารามิเตอร์เลเซอร์ที่ถูกต้องจะช่วยปรับปรุงความแม่นยำและความแม่นยำในการตัด

- การควบคุมและการทดสอบคุณภาพ: ใช้กระบวนการควบคุมคุณภาพ รวมถึงการทดสอบและการตรวจสอบชิ้นส่วนที่ถูกตัดเป็นประจำ ใช้มาตรฐานการสอบเทียบเพื่อตรวจสอบความแม่นยำในการตัดและทำการปรับเปลี่ยนตามความจำเป็น

- การบำรุงรักษาบันทึกและเอกสาร: เก็บบันทึกโดยละเอียดของกิจกรรมการบำรุงรักษา รวมถึงวันที่ ขั้นตอนที่ดำเนินการ และปัญหาใดๆ ที่พบ เอกสารนี้สามารถช่วยระบุแนวโน้มและรูปแบบที่อาจส่งผลต่อความแม่นยำในการตัด

สรุป

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง