เรียนรู้เกี่ยวกับกระบวนการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์ทำงานอย่างไร

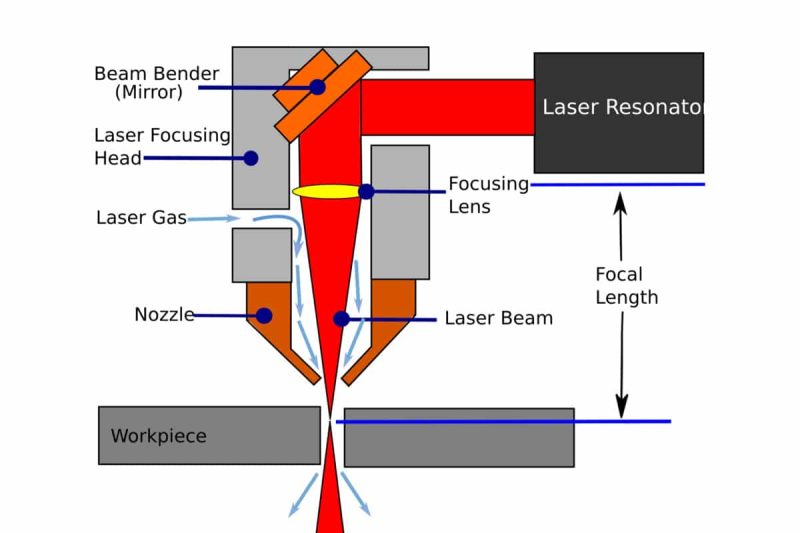

เครื่องตัดเลเซอร์ ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงเพื่อโฟกัสที่พื้นผิวของวัสดุอย่างแม่นยำ ให้ความร้อนกับพื้นที่เป้าหมายอย่างรวดเร็ว และหลอมละลาย ระเหย หรือขจัดออกในบริเวณนั้น จึงสามารถตัดวัสดุได้ ในกระบวนการนี้ พลังงานของลำแสงเลเซอร์จะรวมตัวอยู่ที่จุดเล็กมาก จึงสามารถตัดรูปร่างที่แม่นยำได้อย่างมีประสิทธิภาพโดยไม่ส่งผลกระทบต่อวัสดุโดยรอบ การตัดด้วยเลเซอร์เหมาะเป็นพิเศษสำหรับวัสดุหลากหลายประเภท เช่น โลหะและพลาสติก เนื่องจากวัสดุเหล่านี้สามารถทำปฏิกิริยาได้อย่างรวดเร็วที่อุณหภูมิสูง ข้อดีอีกประการหนึ่งของการตัดด้วยเลเซอร์คือแทบไม่ต้องสัมผัสทางกลกับวัสดุ จึงหลีกเลี่ยงการสึกหรอของเครื่องมือที่เกิดจากการเสียดสีทางกายภาพในวิธีการตัดแบบดั้งเดิม ผู้ใช้สามารถประมวลผลวัสดุที่มีความหนาและประเภทต่างๆ ได้อย่างละเอียดอ่อนด้วยการควบคุมกำลัง ความเร็วในการตัด และตำแหน่งโฟกัสของลำแสงเลเซอร์ กระบวนการที่ไม่สัมผัส แม่นยำ และมีประสิทธิภาพนี้ใช้กันอย่างแพร่หลายในสถานการณ์การประมวลผลทางอุตสาหกรรมต่างๆ ตั้งแต่การผลิตยานยนต์ไปจนถึงการผลิตชิ้นส่วนอิเล็กทรอนิกส์ ซึ่งแสดงให้เห็นถึงข้อได้เปรียบทางเทคนิคที่ไม่เหมือนใคร

ส่วนประกอบหลักของเครื่องตัดเลเซอร์

เครื่องกำเนิดเลเซอร์

หัวตัด

ระบบควบคุม

ระบบทำความเย็น

ระบบระบายอากาศและดูดอากาศ

ประเภทเครื่องกำเนิดเลเซอร์

เครื่องกำเนิดเลเซอร์ CO2

เครื่องกำเนิดไฟเบอร์เลเซอร์

ปัจจัยเสี่ยงต่อการเกิดไฟไหม้ในการตัดด้วยเลเซอร์

คุณสมบัติของวัสดุและการติดไฟ

วัสดุที่ติดไฟได้

- พลาสติก: วัสดุพลาสติกมักเกิดไฟไหม้ระหว่างการตัดด้วยเลเซอร์เนื่องจากมีจุดติดไฟสูงและติดไฟได้ง่าย โดยเฉพาะอุณหภูมิที่สูงที่เกิดขึ้นระหว่างกระบวนการตัดซึ่งอาจทำให้เกิดไฟไหม้ได้ ก๊าซและควันที่ปล่อยออกมาจากพลาสติกอาจทำให้เกิดไฟไหม้หรือส่งผลกระทบต่อสภาพแวดล้อมในการทำงานได้เช่นกัน

- ไม้: ไม้เป็นวัสดุที่ติดไฟได้ และพื้นผิวของไม้สามารถให้ความร้อนจนติดไฟได้ง่ายในระหว่างการตัดด้วยเลเซอร์ โครงสร้างเส้นใยของไม้สามารถทำให้เกิดประกายไฟในระหว่างการตัด ทำให้มีความเสี่ยงต่อการเกิดไฟไหม้เพิ่มขึ้น

- สารเคมีบางชนิด: สารเคมีหรือวัสดุสังเคราะห์บางชนิดมีส่วนประกอบที่ติดไฟได้ ซึ่งอาจทำให้เกิดการติดไฟรุนแรงหรือเกิดปฏิกิริยาระเบิดในระหว่างการตัดด้วยเลเซอร์

วัสดุหนา

- วัสดุที่หนากว่า: วัสดุที่หนากว่าจะสะสมความร้อนมากขึ้นในระหว่างกระบวนการตัดด้วยเลเซอร์ ซึ่งอาจทำให้อุณหภูมิภายในวัสดุเพิ่มสูงขึ้นจนถึงจุดที่ติดไฟได้เอง วัสดุที่หนากว่าจะถ่ายเทความร้อนได้ไม่ทั่วถึงระหว่างการตัดด้วยเลเซอร์ ซึ่งเพิ่มความเสี่ยงต่อการเกิดไฟไหม้ด้วย

วัสดุที่เป็นน้ำมัน

- จารบีเคลือบผิว: วัสดุบางชนิดมีจารบี น้ำมันหล่อลื่น หรือสารไวไฟอื่นๆ อยู่บนพื้นผิว ในระหว่างกระบวนการตัดด้วยเลเซอร์ที่อุณหภูมิสูง จารบีเหล่านี้อาจระเหยและทำให้เกิดประกายไฟ หรือแม้แต่ทำให้พื้นผิวของวัสดุติดไฟได้

การจัดการและการเตรียมวัสดุที่ไม่เหมาะสม

วัสดุไม่สะอาด

- น้ำมันและฝุ่น: หากไม่ทำความสะอาดพื้นผิวของวัสดุ น้ำมัน ฝุ่น หรือสารติดไฟอื่นๆ ที่เหลืออยู่สามารถติดไฟได้ง่ายจากเลเซอร์ระหว่างกระบวนการตัด สารตกค้างเหล่านี้ไม่เพียงแต่เพิ่มความเสี่ยงต่อการเกิดไฟไหม้เท่านั้น แต่ยังอาจส่งผลต่อคุณภาพการตัดอีกด้วย

วัสดุวางซ้อนกันสูงเกินไป

- ปัญหาการระบายความร้อน: การวางวัสดุซ้อนกันหนาเกินไปจะขัดขวางการกระจายความร้อนอย่างมีประสิทธิภาพ ส่งผลให้อุณหภูมิในบริเวณนั้นสูงขึ้น ซึ่งส่งผลให้มีความเสี่ยงต่อการเกิดไฟไหม้เพิ่มขึ้น การจัดเรียงวัสดุที่ไม่เหมาะสมอาจทำให้ลำแสงเลเซอร์ตัดได้ไม่เท่ากัน ซึ่งอาจเพิ่มความเสี่ยงต่อการเกิดความร้อนสูงเกินไปได้

วิธีการตัดที่ไม่เหมาะสม

- การตั้งค่าเลเซอร์ที่ไม่เหมาะสม: กำลังเลเซอร์ ความเร็วในการตัด หรือการตั้งค่าโฟกัสที่ไม่ถูกต้องอาจทำให้วัสดุได้รับความร้อนมากเกินไประหว่างกระบวนการตัด ซึ่งอาจทำให้เกิดไฟไหม้ได้ การปรับพารามิเตอร์เลเซอร์ให้เหมาะสมถือเป็นสิ่งสำคัญในการป้องกันไฟไหม้

ระบบระบายอากาศและการสกัดอากาศไม่เพียงพอ

ไอเสียไม่ดี

- ควันและความร้อน: หากระบบไอเสียของอุปกรณ์การตัดเลเซอร์ไม่มีประสิทธิภาพเพียงพอ ควันและความร้อนที่เกิดขึ้นในระหว่างกระบวนการตัดจะไม่สามารถระบายออกได้ทันเวลา ซึ่งจะทำให้ความร้อนสะสมในพื้นที่การตัดและเพิ่มความเสี่ยงต่อการเกิดไฟไหม้ได้

ตัวกรองอุดตัน

- การอุดตันของการไหลเวียนของอากาศ: หากไม่ได้ทำความสะอาดหรือเปลี่ยนตัวกรองอากาศเป็นเวลานาน อาจทำให้การไหลเวียนของอากาศอุดตันได้ ส่งผลให้การปล่อยควันและอากาศร้อนได้รับผลกระทบ ในกรณีนี้ ประสิทธิภาพของระบบไอเสียจะลดลงและมีความเสี่ยงต่อการเกิดไฟไหม้เพิ่มขึ้น

การออกแบบการระบายอากาศที่ไม่เหมาะสม

- การออกแบบที่ไม่เหมาะสม: การออกแบบการระบายอากาศที่ไม่เหมาะสมอาจส่งผลให้บริเวณตัดมีอุณหภูมิที่มากเกินไป ส่งผลให้มีความเสี่ยงต่อการเกิดไฟไหม้เพิ่มขึ้น ระบบระบายอากาศที่ดีควรช่วยให้มีการหมุนเวียนของอากาศในบริเวณตัดเพื่อหลีกเลี่ยงการเพิ่มขึ้นของอุณหภูมิที่ผิดปกติ

ความล้มเหลวทางไฟฟ้าและความล้มเหลวของส่วนประกอบ

ไฟฟ้าลัดวงจร

- ระบบไฟฟ้าขัดข้อง: ไฟฟ้าลัดวงจรหรือไฟฟ้าขัดข้องในอุปกรณ์ตัดเลเซอร์อาจทำให้เกิดไฟไหม้ได้ เสถียรภาพและความปลอดภัยของระบบไฟฟ้ามีความสำคัญต่อการป้องกันอัคคีภัย การตรวจสอบและบำรุงรักษาอุปกรณ์ไฟฟ้าเป็นประจำจะช่วยลดความเสี่ยงของการเกิดไฟไหม้ได้อย่างมีประสิทธิภาพ

ชิ้นส่วนที่เก่า

- การสึกหรอของสายเคเบิลและส่วนประกอบ: หากไม่เปลี่ยนหรือบำรุงรักษาสายเคเบิลและส่วนประกอบของอุปกรณ์ที่ใช้งานเป็นเวลานาน สายเคเบิลและส่วนประกอบของอุปกรณ์อาจเสื่อมสภาพและเสื่อมสภาพลง ทำให้เกิดไฟฟ้าลัดวงจรหรือความร้อนสูงเกินไป ซึ่งอาจทำให้เกิดไฟไหม้ได้ การเปลี่ยนและตรวจสอบส่วนประกอบของอุปกรณ์เป็นประจำถือเป็นสิ่งสำคัญเพื่อป้องกันไฟไหม้

เครื่องกำเนิดเลเซอร์ขัดข้อง

- ปัญหาเครื่องกำเนิดเลเซอร์: การขัดข้องของเครื่องกำเนิดเลเซอร์หรือหัวตัดอาจทำให้มีกำลังเลเซอร์ผิดปกติหรือเกินช่วงที่ปลอดภัย ทำให้เกิดการเผาไหม้ การทำให้มั่นใจว่าเครื่องกำเนิดเลเซอร์ทำงานได้ตามปกติและบำรุงรักษาอย่างทันท่วงทีจะช่วยลดความเสี่ยงในการเกิดไฟไหม้ได้

ข้อผิดพลาดของผู้ปฏิบัติงานและการขาดการฝึกอบรม

การทำงานไม่ถูกต้อง

- การทำงานไม่เป็นไปตามระเบียบข้อบังคับ: หากผู้ปฏิบัติงานไม่ใช้งานเครื่องตัดเลเซอร์ตามขั้นตอนการทำงานของอุปกรณ์ เช่น การตั้งค่าไม่ถูกต้อง การทำงานผิดพลาด เป็นต้น อาจทำให้เกิดไฟไหม้ได้ง่าย การฝึกอบรมผู้ปฏิบัติงานเพื่อให้แน่ใจว่าพวกเขาเชี่ยวชาญในการใช้งานอุปกรณ์และวิธีการตอบสนองต่อเหตุฉุกเฉินถือเป็นกุญแจสำคัญในการป้องกันไฟไหม้

ขาดความสามารถในการตอบสนองต่อเหตุฉุกเฉิน

- การฝึกอบรมด้านความปลอดภัยจากอัคคีภัย: การขาดการฝึกอบรมด้านความปลอดภัยจากอัคคีภัยที่มีประสิทธิภาพจะส่งผลให้ผู้ปฏิบัติงานไม่สามารถใช้มาตรการฉุกเฉินที่ถูกต้องเมื่อเกิดเพลิงไหม้ การฝึกซ้อมดับเพลิงและการฝึกอบรมด้านความปลอดภัยเป็นประจำจะช่วยปรับปรุงความสามารถในการตอบสนองต่อเหตุเพลิงไหม้ได้

การละเลยการตรวจสอบความปลอดภัย

- การตรวจสอบอุปกรณ์และสภาพแวดล้อม: การไม่ตรวจสอบสถานะของอุปกรณ์และสภาพแวดล้อมการทำงานอย่างสม่ำเสมออาจส่งผลให้มองข้ามอันตรายจากไฟไหม้ได้ การจัดทำกระบวนการตรวจสอบความปลอดภัยอย่างเป็นระบบเพื่อให้แน่ใจว่าอุปกรณ์และสภาพแวดล้อมการทำงานปลอดภัยถือเป็นมาตรการสำคัญในการป้องกันไฟไหม้

มาตรการความปลอดภัยจากอัคคีภัย

การเลือกวัสดุและเทคนิคการเตรียมที่เหมาะสม

การใช้วัสดุทนไฟ

- วัสดุที่ทนต่ออุณหภูมิสูง: การเลือกใช้วัสดุที่ทนต่ออุณหภูมิสูงและทนไฟเป็นสื่อในการตัด เช่น เซรามิกพิเศษบางชนิดหรือโลหะผสมทนไฟ จะช่วยลดความเสี่ยงของการเกิดไฟไหม้ระหว่างกระบวนการตัดได้อย่างมาก วัสดุเหล่านี้สามารถทนต่ออุณหภูมิสูงระหว่างการตัดด้วยเลเซอร์และลดโอกาสเกิดไฟไหม้ได้

การทำความสะอาดวัสดุ

- การทำความสะอาดพื้นผิว: ก่อนการตัดด้วยเลเซอร์ ควรทำความสะอาดพื้นผิวของวัสดุให้สะอาดหมดจด เพื่อขจัดน้ำมัน ฝุ่น และสิ่งสกปรกที่ติดไฟได้อื่นๆ จารบีและฝุ่นสามารถก่อให้เกิดประกายไฟหรือทำให้เกิดการติดไฟได้ง่ายระหว่างกระบวนการตัดด้วยเลเซอร์ ดังนั้นควรใช้วิธีการที่เหมาะสม เช่น การล้าง การเช็ด หรือการฉีดน้ำแรงดันสูง เพื่อทำความสะอาดพื้นผิว

หลีกเลี่ยงการตัดกอง

- การวางซ้อนวัสดุอย่างเหมาะสม: หลีกเลี่ยงการวางซ้อนวัสดุสูงเกินไป เพื่อให้แน่ใจว่าความร้อนที่เกิดขึ้นระหว่างกระบวนการตัดสามารถระบายออกได้อย่างมีประสิทธิภาพ หากวางซ้อนวัสดุสูงเกินไป ความร้อนจะระบายออกได้ยาก จึงเพิ่มความเสี่ยงต่อการเกิดความร้อนสูงเกินไปและไฟไหม้ การรักษาความสูงของการวางซ้อนวัสดุให้เหมาะสมจะช่วยควบคุมอุณหภูมิในพื้นที่ตัดได้

ติดตั้งระบบระบายอากาศและดูดอากาศที่มีประสิทธิภาพ

เปิดช่องระบายอากาศไว้

- การระบายอากาศที่ดี: ตรวจสอบให้แน่ใจว่าระบบระบายอากาศในพื้นที่ทำงานการตัดด้วยเลเซอร์นั้นดีและระบายความร้อนและควันที่เกิดขึ้นระหว่างกระบวนการตัดได้ทันท่วงที สภาพแวดล้อมที่มีการระบายอากาศที่ดีสามารถลดอุณหภูมิในพื้นที่และลดความเสี่ยงของการเกิดไฟไหม้ได้อย่างมีประสิทธิภาพ

ทำความสะอาดตัวกรองเป็นประจำ

- การบำรุงรักษาตัวกรอง: ทำความสะอาดและเปลี่ยนตัวกรองในระบบดูดควันเป็นประจำเพื่อให้แน่ใจว่าตัวกรองทำงานได้อย่างถูกต้อง หากตัวกรองอุดตัน จะทำให้การไหลเวียนของอากาศไม่ดี ซึ่งจะทำให้บริเวณตัดมีอุณหภูมิสูงขึ้นและเสี่ยงต่อการเกิดไฟไหม้

การออกแบบการไหลเวียนอากาศที่เหมาะสม

- ออกแบบระบบระบายอากาศให้เหมาะสม: ออกแบบระบบระบายอากาศที่เหมาะสมเพื่อให้แน่ใจว่าอากาศไหลผ่านบริเวณตัดได้อย่างอิสระ การออกแบบระบบระบายอากาศที่ดีสามารถป้องกันไม่ให้บริเวณตัดร้อนเกินไปและช่วยควบคุมความเสี่ยงต่อการเกิดไฟไหม้ได้

การบำรุงรักษาและการตรวจสอบอุปกรณ์ตัดเลเซอร์เป็นประจำ

การตรวจสอบระบบไฟฟ้า

- ความปลอดภัยทางไฟฟ้า: ตรวจสอบวงจรไฟฟ้าและระบบของอุปกรณ์ตัดเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าไม่มีไฟฟ้าลัดวงจรหรือปัญหาการสัมผัสที่ไม่ดี ความล้มเหลวของไฟฟ้าเป็นสาเหตุหลักประการหนึ่งของไฟไหม้ และการตรวจจับและซ่อมแซมปัญหาของระบบไฟฟ้าอย่างทันท่วงทีสามารถป้องกันความเสี่ยงต่อการเกิดไฟไหม้ได้

เปลี่ยนชิ้นส่วนที่เสื่อมสภาพ

- การบำรุงรักษาส่วนประกอบ: เปลี่ยนสายเคเบิลและส่วนประกอบเลเซอร์ที่เก่าหรือสึกหรอเป็นประจำ ส่วนประกอบที่เก่าอาจทำให้ระบบขัดข้องหรือเกิดความร้อนสูงเกินไป ซึ่งอาจทำให้เกิดไฟไหม้ได้ การดูแลให้ส่วนประกอบทั้งหมดอยู่ในสภาพการทำงานที่ดีถือเป็นกุญแจสำคัญในการรักษาความปลอดภัยของอุปกรณ์

ทำความสะอาดหัวตัดเป็นประจำ

- การบำรุงรักษาหัวตัด: ทำความสะอาดหัวตัดเป็นประจำเพื่อให้แน่ใจว่าไม่มีเศษวัสดุหรือฝุ่น หัวตัดที่สกปรกอาจทำให้ลำแสงเลเซอร์ไม่สม่ำเสมอ สร้างอุณหภูมิสูงผิดปกติ และเพิ่มความเสี่ยงต่อการเกิดไฟไหม้

การฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับกฎข้อบังคับด้านความปลอดภัยจากอัคคีภัยและขั้นตอนปฏิบัติในกรณีฉุกเฉิน

การฝึกอบรมด้านความปลอดภัยเป็นประจำ

- การฝึกอบรมด้านอัคคีภัย: ควรจัดให้มีการฝึกอบรมด้านความปลอดภัยจากอัคคีภัยแก่ผู้ปฏิบัติงานเป็นประจำเพื่อเพิ่มความตระหนักด้านความปลอดภัยและความสามารถในการตอบสนอง เนื้อหาการฝึกอบรมควรครอบคลุมถึงการป้องกันอัคคีภัย ข้อมูลจำเพาะการใช้งานอุปกรณ์ และขั้นตอนการจัดการเหตุฉุกเฉิน เพื่อให้แน่ใจว่าผู้ปฏิบัติงานสามารถป้องกันและตอบสนองต่อความเสี่ยงจากอัคคีภัยได้อย่างมีประสิทธิภาพ

การฝึกซ้อมรับมือเหตุการณ์ฉุกเฉิน

- การฝึกซ้อมดับเพลิง: มีการฝึกซ้อมรับมือเหตุฉุกเฉินจากเหตุเพลิงไหม้เป็นประจำเพื่อจำลองขั้นตอนในการรับมือกับเหตุเพลิงไหม้ การฝึกซ้อมจะช่วยให้ผู้ปฏิบัติงานคุ้นเคยกับมาตรการฉุกเฉินและปรับปรุงความสามารถในการตอบสนองต่อเหตุเพลิงไหม้ที่เกิดขึ้นจริง

การปฏิบัติตามขั้นตอนปฏิบัติงานอย่างเคร่งครัด

- การปฏิบัติตามขั้นตอน: ตรวจสอบให้แน่ใจว่าผู้ปฏิบัติงานปฏิบัติตามขั้นตอนการปฏิบัติงานและข้อบังคับด้านความปลอดภัยอย่างเคร่งครัด เพื่อลดความเสี่ยงของการเกิดไฟไหม้ที่เกิดจากความผิดพลาดของมนุษย์ ผู้ปฏิบัติงานควรเข้าใจขั้นตอนการปฏิบัติงานและข้อกำหนดด้านความปลอดภัยทั้งหมด เพื่อหลีกเลี่ยงการเกิดไฟไหม้ที่เกิดจากการปฏิบัติงานที่ไม่เหมาะสม

การดำเนินการระบบดับเพลิงและมาตรการป้องกัน

พร้อมอุปกรณ์ดับเพลิง

- การกำหนดค่าถังดับเพลิง: ติดตั้งอุปกรณ์ดับเพลิงที่เหมาะสมใกล้กับอุปกรณ์ตัดเลเซอร์ เช่น ถังดับเพลิงคาร์บอนไดออกไซด์ ถังดับเพลิงผงแห้ง ฯลฯ ตรวจสอบให้แน่ใจว่าอุปกรณ์ดับเพลิงอยู่ในสภาพดีและผู้ปฏิบัติงานรู้วิธีใช้งานเพื่อให้สามารถดำเนินการได้อย่างรวดเร็วเมื่อเกิดเพลิงไหม้

ระบบแจ้งเตือนเหตุเพลิงไหม้

- การตรวจจับไฟไหม้: ติดตั้งระบบตรวจจับไฟไหม้และระบบแจ้งเตือนที่มีประสิทธิภาพเพื่อตรวจจับแหล่งกำเนิดไฟและส่งสัญญาณเตือนได้ทันเวลา ควรทดสอบและบำรุงรักษาระบบแจ้งเตือนไฟไหม้เป็นประจำเพื่อให้แน่ใจว่าระบบจะทำงานได้อย่างถูกต้องในสถานการณ์ฉุกเฉิน

มาตรการป้องกันฉนวนกันความร้อน

- การป้องกันฉนวนกันความร้อน: ติดตั้งอุปกรณ์ป้องกันฉนวนกันความร้อน เช่น แผงกันไฟหรือชั้นฉนวนในจุดสำคัญเพื่อป้องกันการลุกลามของไฟ การป้องกันฉนวนกันความร้อนสามารถลดผลกระทบของอุณหภูมิที่สูงต่ออุปกรณ์และสภาพแวดล้อมการทำงานได้อย่างมีประสิทธิภาพ และปรับปรุงความปลอดภัยโดยรวม

การปฏิบัติตามข้อบังคับและมาตรฐานอุตสาหกรรม

ปฏิบัติตามกฎข้อบังคับด้านอัคคีภัยและมาตรฐานสิ่งแวดล้อมในท้องถิ่น

- การปฏิบัติตาม: บริษัทต่างๆ ต้องเข้าใจและปฏิบัติตามข้อบังคับด้านอัคคีภัยและมาตรฐานด้านสิ่งแวดล้อมในพื้นที่ของตน ซึ่งรวมถึงการทำความเข้าใจกฎหมาย ข้อบังคับ มาตรฐาน และข้อกำหนดที่เกี่ยวข้อง และนำไปประยุกต์ใช้ในการออกแบบ ติดตั้ง และใช้งานอุปกรณ์ตัดเลเซอร์ หน่วยงานดับเพลิงในพื้นที่และหน่วยงานคุ้มครองสิ่งแวดล้อมมักออกข้อกำหนดเฉพาะ และบริษัทต่างๆ จำเป็นต้องติดตามและปฏิบัติตามข้อบังคับเหล่านี้

- การตรวจสอบการปฏิบัติตามข้อกำหนด: ตรวจสอบและอัปเดตบันทึกการปฏิบัติตามข้อกำหนดด้านความปลอดภัยจากอัคคีภัยและสิ่งแวดล้อมของบริษัทเป็นประจำ ตรวจสอบให้แน่ใจว่าอุปกรณ์ตัดเลเซอร์และขั้นตอนการปฏิบัติงานเป็นไปตามข้อกำหนดด้านกฎระเบียบล่าสุด และดำเนินการปรับปรุงตามความจำเป็น การตรวจสอบการปฏิบัติตามข้อกำหนดช่วยป้องกันความเสี่ยงทางกฎหมายและค่าปรับ พร้อมทั้งปรับปรุงระดับการจัดการความปลอดภัยของบริษัท

การตรวจสอบและรับรองอุปกรณ์ตามระยะเวลา

- การตรวจสอบอุปกรณ์: ดำเนินการตรวจสอบอุปกรณ์ตัดเลเซอร์อย่างครอบคลุมเป็นประจำ รวมถึงส่วนประกอบสำคัญ เช่น ระบบไฟฟ้า ระบบทำความเย็น ระบบระบายอากาศ และเครื่องกำเนิดเลเซอร์ เนื้อหาการตรวจสอบควรรวมถึงการทดสอบการทำงานของอุปกรณ์ การประเมินประสิทธิภาพด้านความปลอดภัย และการตรวจจับข้อบกพร่องที่อาจเกิดขึ้น ผ่านการตรวจสอบเป็นประจำ ให้แน่ใจว่าอุปกรณ์อยู่ในสภาพการทำงานที่ดีระหว่างใช้งานและสามารถป้องกันความเสี่ยงจากไฟไหม้ได้อย่างมีประสิทธิภาพ

- มาตรฐานการรับรอง: รับและรักษาการรับรองอุปกรณ์ รวมถึงแต่ไม่จำกัดเพียงการรับรอง ISO การรับรอง CE เป็นต้น การรับรองเหล่านี้บ่งชี้ว่าอุปกรณ์เป็นไปตามมาตรฐานสากลและข้อกำหนดด้านความปลอดภัย ช่วยให้บริษัทต่างๆ ปรับปรุงความสามารถในการแข่งขันในตลาดและชื่อเสียงของผลิตภัณฑ์ หน่วยงานรับรองจะดำเนินการตรวจสอบและทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าอุปกรณ์มีประสิทธิภาพด้านความปลอดภัยและเป็นมิตรต่อสิ่งแวดล้อม

ปฏิบัติตามแนวปฏิบัติที่ดีที่สุดของอุตสาหกรรมและขั้นตอนการปฏิบัติงานมาตรฐาน

- แนวทางปฏิบัติที่ดีที่สุด: ปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรมเพื่อให้แน่ใจว่าการใช้และการบำรุงรักษาอุปกรณ์ตัดเลเซอร์เป็นไปตามมาตรฐานความปลอดภัยและสิ่งแวดล้อมสูงสุด ซึ่งรวมถึงการนำเทคโนโลยีและวัสดุขั้นสูงมาใช้ การนำมาตรการความปลอดภัยที่มีประสิทธิภาพมาใช้ และการปรับปรุงขั้นตอนการปฏิบัติงานให้เหมาะสม สมาคมอุตสาหกรรมและองค์กรวิชาชีพมักจะเผยแพร่แนวทางปฏิบัติที่ดีที่สุดที่เกี่ยวข้อง ซึ่งบริษัทต่างๆ ควรอ้างอิงและนำไปใช้

- ขั้นตอนปฏิบัติงานมาตรฐาน: กำหนดและนำขั้นตอนปฏิบัติงานมาตรฐาน (SOP) ที่ครอบคลุมถึงการใช้งานอุปกรณ์ การบำรุงรักษา การตรวจสอบความปลอดภัย และการตอบสนองต่อเหตุฉุกเฉิน ขั้นตอนปฏิบัติงานมาตรฐานควรระบุรายละเอียดเกี่ยวกับขั้นตอนปฏิบัติงาน ข้อควรระวัง และมาตรการฉุกเฉิน เพื่อให้แน่ใจว่าผู้ปฏิบัติงานปฏิบัติตามเพื่อลดข้อผิดพลาดของมนุษย์และความเสี่ยงจากไฟไหม้ ฝึกอบรมผู้ปฏิบัติงานเป็นประจำเพื่อให้แน่ใจว่าพวกเขาคุ้นเคยและปฏิบัติตามขั้นตอนเหล่านี้

การปรับปรุงและอัปเดตอย่างต่อเนื่อง

- การปรับปรุงอย่างต่อเนื่อง: บริษัทต่างๆ ควรประเมินและปรับปรุงระบบการจัดการความปลอดภัยอย่างต่อเนื่อง นำเทคโนโลยีและมาตรฐานใหม่ๆ มาใช้ และเพิ่มความปลอดภัยของอุปกรณ์และการดำเนินงาน โดยการนำมาตรการปรับปรุงอย่างต่อเนื่องมาใช้ บริษัทต่างๆ สามารถตอบสนองต่อข้อกำหนดด้านกฎระเบียบที่เปลี่ยนแปลงไปและความท้าทายในอุตสาหกรรมได้อย่างมีประสิทธิภาพ และรักษาประสิทธิภาพ ความปลอดภัย และประสิทธิภาพด้านสิ่งแวดล้อมของอุปกรณ์

- การอัปเดตเทคโนโลยี: ติดตามเทคโนโลยีใหม่ๆ และการพัฒนาภายในอุตสาหกรรม และอัปเดตและอัปเกรดอุปกรณ์อย่างทันท่วงทีเพื่อปรับปรุงความปลอดภัยและประสิทธิภาพ เทคโนโลยีใหม่ๆ สามารถให้การปกป้องความปลอดภัยขั้นสูงและคุณสมบัติการปกป้องสิ่งแวดล้อม ช่วยให้บริษัทต่างๆ รักษาตำแหน่งผู้นำในด้านการตัดด้วยเลเซอร์ได้

กลยุทธ์การบรรเทาเหตุการณ์ไฟไหม้

หยุดวิ่งทันที

- การหยุดฉุกเฉิน: เมื่อพบสัญญาณของไฟไหม้ ผู้ปฏิบัติงานควรกดปุ่มหยุดฉุกเฉินทันทีหรือปิดเครื่องเพื่อหยุดการทำงานของเครื่องตัดเลเซอร์ เครื่องตัดเลเซอร์จะสร้างอุณหภูมิและพลังงานสูงระหว่างการทำงาน การหยุดงานอย่างรวดเร็วสามารถลดการปล่อยแหล่งกำเนิดไฟและความร้อนอย่างต่อเนื่องและป้องกันไม่ให้ไฟลุกลาม

ดำเนินการตามขั้นตอนฉุกเฉิน

- แผนรับมือเหตุฉุกเฉิน: เจ้าหน้าที่ควรดำเนินการอย่างรวดเร็วตามขั้นตอนการรับมือเหตุฉุกเฉินจากไฟไหม้ที่บริษัทกำหนดไว้ ขั้นตอนการรับมือเหตุฉุกเฉินมักประกอบด้วยขั้นตอนต่างๆ เช่น การแจ้งเตือน การอพยพ และการดับเพลิง ให้แน่ใจว่าพนักงานทุกคนคุ้นเคยและเข้าใจขั้นตอนการรับมือเหตุฉุกเฉิน และสามารถดำเนินการอย่างรวดเร็วและมีประสิทธิภาพในกรณีที่เกิดไฟไหม้

- ระบบแจ้งเตือน: เปิดใช้งานระบบแจ้งเตือนเหตุเพลิงไหม้ทันทีและแจ้งให้บุคลากรทั้งหมดอพยพ ระบบแจ้งเตือนควรมีระดับเสียงที่เพียงพอและสัญญาณเตือนเพื่อให้แน่ใจว่าพนักงานทุกคนสามารถได้ยินและดำเนินการได้ทันเวลา

ให้ความสำคัญกับความปลอดภัยของบุคลากร

- อพยพผู้คน: อพยพผู้คนทั้งหมดที่อยู่ในบริเวณนั้นอย่างรวดเร็วแต่เป็นระเบียบ และให้แน่ใจว่าพนักงานและผู้เยี่ยมชมทุกคนออกจากที่เกิดเหตุเพลิงไหม้โดยเร็ว อย่าพยายามช่วยเหลือสิ่งของระหว่างการอพยพเพื่อป้องกันไม่ให้ผู้คนติดอยู่หรือเพิ่มความเสี่ยงต่อการเกิดเพลิงไหม้

- เส้นทางอพยพ: ตรวจสอบให้แน่ใจว่าเส้นทางอพยพไม่มีสิ่งกีดขวางและทำเครื่องหมายไว้อย่างชัดเจน เพื่อหลีกเลี่ยงควันหรือเปลวไฟจากไฟที่จะขัดขวางการอพยพของผู้คน ตรวจสอบและบำรุงรักษาเส้นทางอพยพเป็นประจำเพื่อให้แน่ใจว่าใช้งานได้ตามปกติ

ใช้อุปกรณ์ดับเพลิงอย่างเหมาะสม

- การเลือกอุปกรณ์ดับเพลิง: ในระยะเริ่มต้นของการเกิดเพลิงไหม้ ควรใช้อุปกรณ์ดับเพลิงที่เหมาะสำหรับการเกิดเพลิงไหม้จากเครื่องตัดเลเซอร์ อุปกรณ์ดับเพลิงทั่วไป ได้แก่ ถังดับเพลิงคาร์บอนไดออกไซด์ ถังดับเพลิงผงแห้ง เป็นต้น ถังดับเพลิงเหล่านี้สามารถดับไฟที่เกิดจากไฟฟ้าหรือไฟไหม้จากวัสดุได้อย่างมีประสิทธิภาพ

- ทักษะการดับเพลิง: ผู้ปฏิบัติงานควรมีความคุ้นเคยกับการใช้ถังดับเพลิง เลือกถังดับเพลิงที่เหมาะสมตามขนาดและประเภทของไฟ และใช้ทักษะการดับเพลิงที่ถูกต้อง หลีกเลี่ยงการใช้น้ำในการดับเพลิง เนื่องจากน้ำอาจทำให้เกิดไฟฟ้าช็อตกับอุปกรณ์ไฟฟ้าได้

ตรวจสอบและบำรุงรักษาอุปกรณ์ดับเพลิงเป็นประจำ

- การตรวจสอบอุปกรณ์: ตรวจสอบอุปกรณ์ดับเพลิงเป็นประจำ รวมถึงแรงดัน วันหมดอายุ และสถานะการทำงานของถังดับเพลิง ตรวจสอบให้แน่ใจว่าถังดับเพลิงสามารถใช้งานได้ตามปกติในกรณีฉุกเฉิน ตรวจสอบชิ้นส่วนทั้งหมดของระบบดับเพลิง เช่น หัวพ่นน้ำ ปั๊มน้ำ และแหล่งน้ำ เพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง

- บันทึกการบำรุงรักษา: บันทึกรายละเอียดการบำรุงรักษาอุปกรณ์ดับเพลิง บันทึกการตรวจสอบและการซ่อมแซมแต่ละครั้ง บำรุงรักษาและเปลี่ยนอุปกรณ์เป็นประจำเพื่อให้แน่ใจว่าระบบดับเพลิงอยู่ในสภาพการทำงานที่ดีอยู่เสมอ

การฝึกซ้อมและการฝึกซ้อม

- การฝึกอบรมพนักงาน: ดำเนินการฝึกอบรมความปลอดภัยจากอัคคีภัยให้กับพนักงานเป็นประจำ รวมถึงการระบุเหตุเพลิงไหม้ การตอบสนองต่อเหตุฉุกเฉิน การใช้ถังดับเพลิง และขั้นตอนการอพยพ การฝึกอบรมควรครอบคลุมสถานการณ์ฉุกเฉินที่อาจเกิดขึ้นทั้งหมด เพื่อให้แน่ใจว่าพนักงานมีความรู้และทักษะที่จำเป็น

- การฝึกซ้อมกรณีฉุกเฉิน: ดำเนินการฝึกซ้อมกรณีฉุกเฉินด้านอัคคีภัยเป็นประจำเพื่อจำลองสถานการณ์เพลิงไหม้จริงและปรับปรุงความสามารถของพนักงานในการตอบสนองต่อเหตุเพลิงไหม้ การฝึกซ้อมควรครอบคลุมกระบวนการทั้งหมดตั้งแต่การแจ้งเตือนเหตุเพลิงไหม้ การอพยพบุคลากร การดับเพลิง และการรายงาน

การแก้ไขปัญหาทั่วไปและความเข้าใจผิด

การควบคุมความเสี่ยงจากไฟไหม้ของอุปกรณ์ตัดเลเซอร์

- ระดับความเสี่ยงที่แท้จริง: แม้ว่าอุปกรณ์ตัดเลเซอร์จะทำงานในสภาพแวดล้อมที่มีอุณหภูมิสูง แต่การออกแบบและคุณลักษณะการใช้งานของอุปกรณ์ก็มุ่งมั่นที่จะลดความเสี่ยงของการเกิดไฟไหม้ อุปกรณ์ตัดเลเซอร์สมัยใหม่มาพร้อมกับคุณลักษณะด้านความปลอดภัยต่างๆ เช่น อุปกรณ์ปิดเครื่องอัตโนมัติและระบบระบายความร้อนที่มีประสิทธิภาพ ซึ่งสามารถป้องกันความร้อนสูงเกินไปและการเกิดไฟไหม้ได้อย่างมีประสิทธิภาพ ช่องภายในและการออกแบบการไหลเวียนของอากาศของอุปกรณ์ได้รับการคำนวณอย่างรอบคอบเพื่อให้แน่ใจว่าสามารถระบายความร้อนได้อย่างเหมาะสมในระหว่างกระบวนการตัด

เพิ่มประสิทธิภาพขั้นตอนการปฏิบัติงาน

- การเลือกและเตรียมวัสดุ: เลือกวัสดุตัดที่เหมาะสมและตรวจสอบให้แน่ใจว่าทำความสะอาดวัสดุก่อนตัด การกำจัดน้ำมัน ฝุ่น และสิ่งสกปรกที่ติดไฟได้อื่นๆ สามารถลดความเสี่ยงของการเกิดไฟไหม้ได้อย่างมาก การวางวัสดุซ้อนกันอย่างเหมาะสมเพื่อหลีกเลี่ยงการวางวัสดุซ้อนกันสูงเกินไปหรือขัดขวางการกระจายความร้อนถือเป็นมาตรการสำคัญในการลดความเสี่ยงของการเกิดไฟไหม้เช่นกัน

- การตั้งค่าและการตรวจสอบ: การตั้งค่าพารามิเตอร์ของเครื่องตัดเลเซอร์ของคุณอย่างถูกต้อง เช่น กำลังเลเซอร์ ความเร็วในการตัด และการไหลของอากาศ สามารถควบคุมความร้อนระหว่างกระบวนการตัดได้อย่างมีประสิทธิภาพ ผู้ปฏิบัติงานควรปฏิบัติตามคู่มืออุปกรณ์อย่างเคร่งครัดและตรวจสอบกระบวนการตัดแบบเรียลไทม์ เพื่อตรวจจับและจัดการกับสถานการณ์ที่ผิดปกติอย่างทันท่วงที

การตรวจสอบและบำรุงรักษาเป็นประจำ

- การบำรุงรักษาอุปกรณ์: บำรุงรักษาและตรวจสอบอุปกรณ์ตัดเลเซอร์เป็นประจำ รวมถึงระบบไฟฟ้า ระบบทำความเย็น ระบบระบายอากาศ และระบบระบายอากาศ ตรวจสอบให้แน่ใจว่าส่วนประกอบทั้งหมดทำงานอย่างถูกต้องเพื่อหลีกเลี่ยงการเกิดเพลิงไหม้ที่เกิดจากอุปกรณ์เสื่อมสภาพหรือเสียหาย ทำความสะอาดหัวตัดและตัวกรองของอุปกรณ์เป็นประจำเพื่อป้องกันการสะสมของฝุ่นและของเสีย ซึ่งเป็นมาตรการสำคัญในการป้องกันเพลิงไหม้ด้วย

- การตรวจจับข้อผิดพลาด: ตรวจจับข้อผิดพลาดของอุปกรณ์เป็นประจำ โดยเฉพาะสถานะของวงจรไฟฟ้าและเครื่องกำเนิดไฟฟ้าเลเซอร์ การตรวจจับปัญหาที่อาจเกิดขึ้นและการซ่อมแซมตั้งแต่เนิ่นๆ สามารถลดความเสี่ยงของการเกิดไฟไหม้อันเนื่องมาจากอุปกรณ์ขัดข้องได้อย่างมีประสิทธิภาพ

การฝึกอบรมและการศึกษา

- การฝึกอบรมผู้ปฏิบัติงาน: ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับความปลอดภัยจากอัคคีภัยและการใช้งานอุปกรณ์เพื่อให้แน่ใจว่าพวกเขาเข้าใจวิธีการใช้งานเครื่องตัดเลเซอร์อย่างปลอดภัย การฝึกอบรมควรครอบคลุมถึงมาตรการป้องกันอัคคีภัย ขั้นตอนการฉุกเฉิน และการใช้ถังดับเพลิง การฝึกอบรมที่ดีสามารถปรับปรุงความตระหนักด้านความปลอดภัยและความสามารถในการตอบสนองต่อเหตุฉุกเฉินของผู้ปฏิบัติงานได้

- การฝึกซ้อมกรณีฉุกเฉิน: ดำเนินการฝึกซ้อมกรณีฉุกเฉินด้านอัคคีภัยเป็นประจำเพื่อให้ผู้ปฏิบัติงานคุ้นเคยกับขั้นตอนฉุกเฉินและเส้นทางอพยพ การฝึกซ้อมสามารถช่วยให้พนักงานดำเนินการได้อย่างรวดเร็วและเป็นระเบียบเมื่อเกิดเพลิงไหม้จริง ซึ่งจะช่วยลดความเสียหายที่เกิดจากเพลิงไหม้ได้

โดยสรุป แม้ว่าอุปกรณ์ตัดเลเซอร์จะทำงานในสภาพแวดล้อมที่มีอุณหภูมิสูง แต่ก็สามารถควบคุมความเสี่ยงจากไฟไหม้ให้อยู่ในระดับต่ำสุดได้ด้วยการปรับปรุงขั้นตอนการทำงาน การตรวจสอบอุปกรณ์อย่างสม่ำเสมอ การฝึกอบรมและให้ความรู้ การทำความเข้าใจคุณลักษณะของอุปกรณ์และการใช้มาตรการด้านความปลอดภัยที่มีประสิทธิภาพสามารถลดการเกิดไฟไหม้ระหว่างการตัดเลเซอร์ได้อย่างมาก จึงรับประกันความปลอดภัยของอุปกรณ์และบุคลากร

สรุป

รับโซลูชันเลเซอร์

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง