การตัดด้วยเลเซอร์ CO2 สามารถบรรลุการออกแบบที่ซับซ้อนและมีความแม่นยำสูงได้หรือไม่?

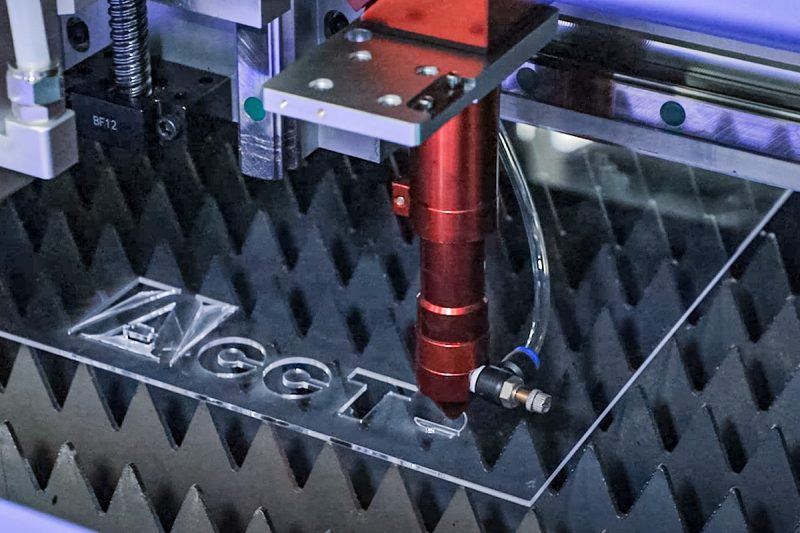

การตัดด้วยเลเซอร์ CO2 กลายเป็นเทคโนโลยีหลักในการผลิตสมัยใหม่ ซึ่งปฏิวัติวิธีการที่อุตสาหกรรมต่างๆ ดำเนินการประมวลผลวัสดุ เทคโนโลยีนี้สามารถตัดวัสดุได้หลากหลายประเภท เช่น โลหะ พลาสติก และวัสดุผสม โดยอาศัยพลังของลำแสงเลเซอร์ที่มีความเข้มข้น คุณสมบัติที่ไม่ต้องสัมผัสช่วยลดการเสียรูปของวัสดุ ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความแม่นยำสูงและรายละเอียดที่ซับซ้อน ความคล่องตัวของ เครื่องตัดเลเซอร์ CO2 ทำให้สามารถนำไปใช้งานในหลากหลายสาขา ตั้งแต่การผลิตในภาคอุตสาหกรรมจนถึงการออกแบบสร้างสรรค์ แสดงให้เห็นถึงความสามารถในการปรับตัวและประสิทธิภาพ

การตัดด้วยเลเซอร์ CO2 แสดงให้เห็นถึงความแม่นยำสูงที่ไม่มีใครเทียบได้ในการออกแบบที่ซับซ้อน และสามารถประมวลผลรูปแบบและรายละเอียดที่ซับซ้อนได้อย่างง่ายดายเพื่อให้แน่ใจว่ามีความคลาดเคลื่อนอย่างเข้มงวด ซึ่งไม่เพียงแต่ปรับปรุงคุณภาพของผลิตภัณฑ์สำเร็จรูปและลดความจำเป็นในการประมวลผลรองเท่านั้น แต่ยังลดต้นทุนและปรับปรุงประสิทธิภาพการผลิตได้อย่างมาก ด้วยนวัตกรรมอย่างต่อเนื่องของอุตสาหกรรม การตัดด้วยเลเซอร์ CO2 จึงกลายเป็นแรงผลักดันสำคัญสำหรับวิศวกรรมแม่นยำและการผลิตขั้นสูง

สารบัญ

ทำความเข้าใจการตัดด้วยเลเซอร์ CO2

การตัดด้วยเลเซอร์ CO2 กลายเป็นเทคโนโลยีสำคัญในการผลิตและการออกแบบสมัยใหม่ เนื่องจากมีความแม่นยำสูงและความสามารถในการออกแบบที่ซับซ้อน ความเข้าใจอย่างลึกซึ้งเกี่ยวกับหลักการและฟังก์ชันต่างๆ ช่วยให้บริษัทต่างๆ ใช้ศักยภาพสูงสุดและตอบสนองความต้องการการใช้งานที่หลากหลายได้

หลักการตัดด้วยเลเซอร์ CO2

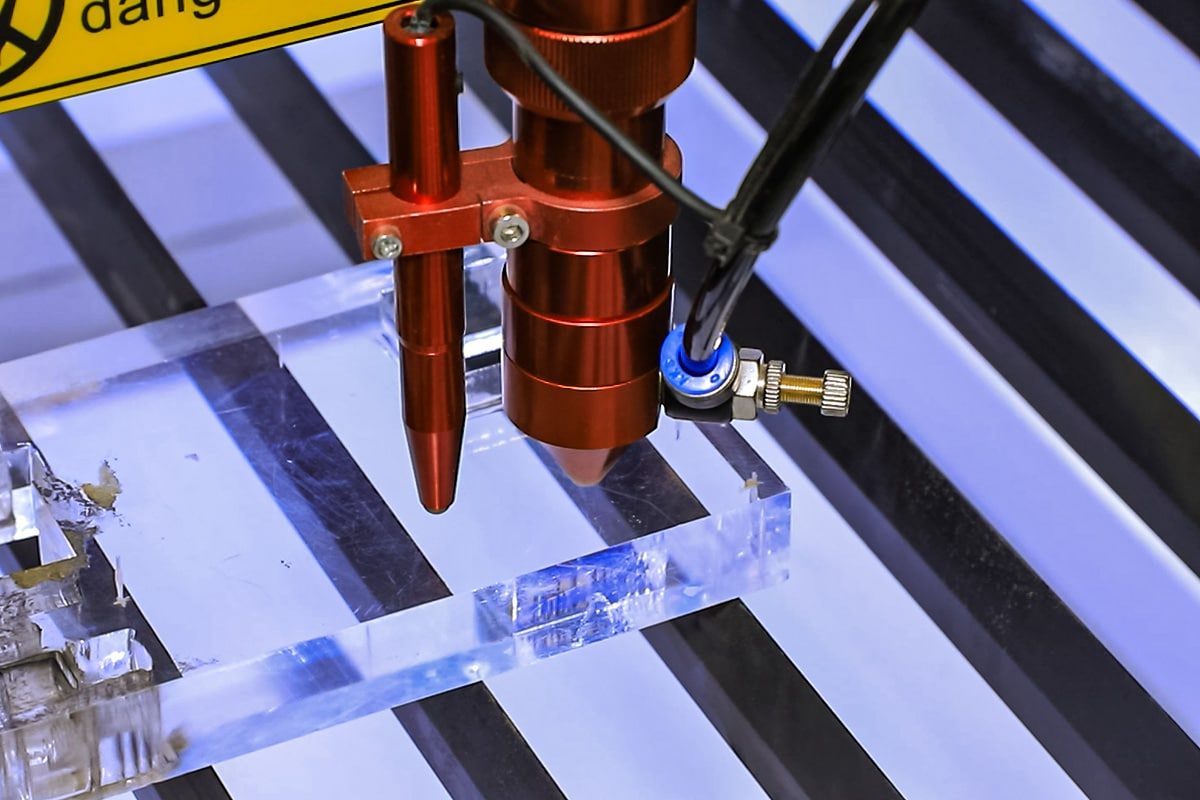

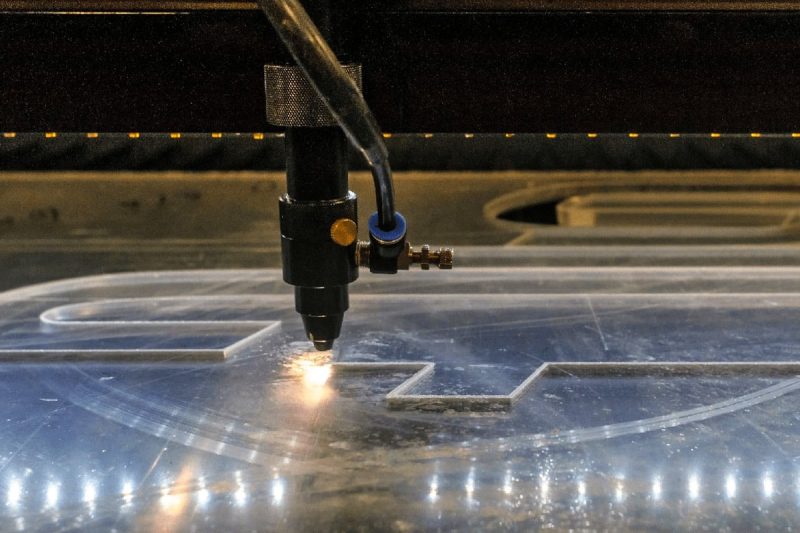

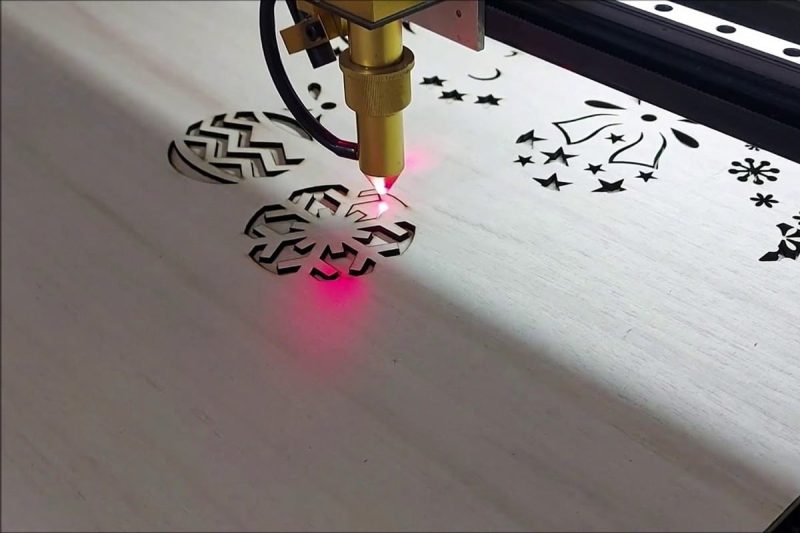

การตัดด้วยเลเซอร์ CO2 ใช้เครื่องกำเนิดเลเซอร์คาร์บอนไดออกไซด์เพื่อปล่อยลำแสงอินฟราเรดพลังงานสูงเพื่อตัด แกะสลัก หรือกัดกร่อนวัสดุด้วยความแม่นยำสูงมาก หลักการสำคัญ ได้แก่ การใช้ตัวกลางเลเซอร์ผสมกับคาร์บอนไดออกไซด์ ไนโตรเจน และฮีเลียมเพื่อสร้างลำแสงเลเซอร์ การโฟกัสลำแสงบนพื้นผิวของวัสดุผ่านเลนส์และเลนส์ต่างๆ การใช้ระบบอัตโนมัติ เช่น CNC เพื่อนำทางหัวเลเซอร์อย่างแม่นยำเพื่อสร้างรูปแบบที่ซับซ้อน และการใช้ก๊าซเสริม เช่น ออกซิเจน ไนโตรเจน หรืออากาศ เพื่อปรับปรุงประสิทธิภาพในการตัด หลีกเลี่ยงการเกิดออกซิเดชัน และกำจัดตะกรัน

ภาพรวมของเทคโนโลยีการตัดและความสามารถความแม่นยำ

กระบวนการตัดของระบบเลเซอร์ CO2 ช่วยให้มั่นใจได้ถึงความแม่นยำและคุณภาพผ่านขั้นตอนที่มีการควบคุมอย่างเข้มงวด รวมถึงการสร้างลำแสงเลเซอร์ การดูดซับพลังงานของวัสดุที่ทำให้เกิดการหลอมละลายหรือการระเหย และช่วยให้ก๊าซขจัดวัสดุที่หลอมละลายออกไป ทำให้ได้ขอบที่สะอาด ความสามารถในการตัดที่แม่นยำของระบบนี้สะท้อนให้เห็นได้จากความแม่นยำสูง (ค่าความคลาดเคลื่อนในการตัดที่ ±0.1 มม.) ร่องตัดที่แคบเพื่อลดการสูญเสียวัสดุ ระบบอัตโนมัติเพื่อให้แน่ใจว่าสามารถทำซ้ำได้ และความเข้ากันได้อย่างกว้างขวางกับวัสดุต่างๆ เช่น โลหะ อะคริลิก ไม้ เป็นต้น

ปัจจัยหลักที่มีอิทธิพลต่อความแม่นยำในการตัดด้วยเลเซอร์ CO2

การบรรลุความแม่นยำสูงด้วยการตัดด้วยเลเซอร์ CO2 ขึ้นอยู่กับปัจจัยสำคัญหลายประการ การทำความเข้าใจและปรับองค์ประกอบเหล่านี้ให้เหมาะสมจะช่วยเพิ่มความแม่นยำและประสิทธิภาพในการตัดได้

คุณภาพลำแสงเลเซอร์: คุณภาพของลำแสงเลเซอร์จะวัดจากปัจจัย M2 ยิ่งค่า M2 ใกล้ 1 มากเท่าไหร่ ลำแสงเลเซอร์ก็จะยิ่งเข้มข้นมากขึ้น และเอฟเฟกต์การตัดก็จะละเอียดมากขึ้นเท่านั้น ลำแสงเลเซอร์คุณภาพสูงสามารถให้จุดที่มีขนาดเล็กลง ปรับปรุงความแม่นยำในการตัด และลดโซนที่ได้รับผลกระทบจากความร้อน จึงรับประกันความแม่นยำของเส้นทางการตัดได้

การตั้งค่าโฟกัส: ตำแหน่งโฟกัสส่งผลต่อความละเอียดของคมตัด การตั้งค่าโฟกัสที่ถูกต้องช่วยให้ลำแสงเลเซอร์สร้างจุดที่เหมาะสมบนพื้นผิววัสดุ ทำให้ได้ความลึกในการตัดที่แม่นยำและขอบตัดคุณภาพสูง

ความเสถียรของระบบ: ความเสถียรของเครื่องตัดเลเซอร์จะกำหนดความแม่นยำในการตัด พลังงานเลเซอร์ที่ไม่เสถียรหรือการสั่นสะเทือนทางกลจะทำให้เกิดความผันผวนในความแม่นยำ เครื่องกำเนิดเลเซอร์ที่เสถียรและระบบการเคลื่อนที่ที่แม่นยำสามารถรับประกันการตัดที่มีความแม่นยำสูงอย่างต่อเนื่อง

ค่าความคลาดเคลื่อนที่สามารถทำได้: การตัดด้วยเลเซอร์ CO2 สามารถบรรลุความแม่นยำ ±0.1 มม. ซึ่งทำให้เหมาะกับงานที่ต้องการความแม่นยำสูง เช่น การประมวลผลชิ้นส่วนความแม่นยำและผลิตภัณฑ์อิเล็กทรอนิกส์

คุณภาพขอบ: การตัดด้วยเลเซอร์ CO2 ช่วยให้ขอบตัดเรียบเนียน ลำแสงเลเซอร์คุณภาพสูงและการควบคุมโฟกัสช่วยลดการเกิดเสี้ยนและบริเวณที่ได้รับผลกระทบจากความร้อน ช่วยปรับปรุงคุณภาพการตัดและลดความจำเป็นในการดำเนินการรอง

ระบบควบคุมการเคลื่อนไหว: ความแม่นยำของการวางตำแหน่งและการตอบสนองแบบไดนามิกของเครื่องตัดส่งผลโดยตรงต่อความแม่นยำของเส้นทางการตัด โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับการออกแบบที่ซับซ้อน

คุณสมบัติและความหนาของวัสดุ: ความหนาแน่น การนำความร้อน และความหนาของวัสดุจะส่งผลต่อประสิทธิภาพการดูดซับพลังงานเลเซอร์ ส่งผลให้ส่งผลต่อผลการตัดและความแม่นยำด้วย

ความเร็วและกำลังการตัด: ความเร็วในการตัดที่เร็วเกินไปหรือกำลังไม่เพียงพออาจส่งผลให้ตัดได้ไม่สมบูรณ์ ในขณะที่กำลังที่มากเกินไปอาจทำให้วัสดุสึกกร่อนหรือส่งผลต่อคุณภาพของคมตัด

โดยสรุป การตัดด้วยเลเซอร์ CO2 ให้การตัดที่แม่นยำสูงและเอฟเฟกต์ขอบคุณภาพสูงผ่านการควบคุมลำแสงเลเซอร์ที่แม่นยำและความเสถียรของระบบ และใช้กันอย่างแพร่หลายในด้านการประมวลผลที่มีความแม่นยำสูง

ความซับซ้อนของการออกแบบ

ในสาขาการตัดด้วยเลเซอร์ การออกแบบที่ซับซ้อนหมายถึงโครงการที่มีรายละเอียดละเอียดอ่อนและรูปแบบที่ซับซ้อน และต้องมีค่าความคลาดเคลื่อนที่เข้มงวด การนำการออกแบบเหล่านี้ไปใช้จริงนั้นต้องการความแม่นยำ ความเสถียร และความสามารถในการประมวลผลของอุปกรณ์สูงมาก และยังนำมาซึ่งความท้าทายใหม่ๆ ให้กับเทคโนโลยีการประมวลผลอีกด้วย

คำจำกัดความของการออกแบบที่ซับซ้อนในบริบทของการตัดด้วยเลเซอร์

การออกแบบที่ซับซ้อนโดยทั่วไปหมายถึงการออกแบบที่ต้องอาศัยความแม่นยำสูงและการดำเนินการอย่างระมัดระวัง รวมถึง:

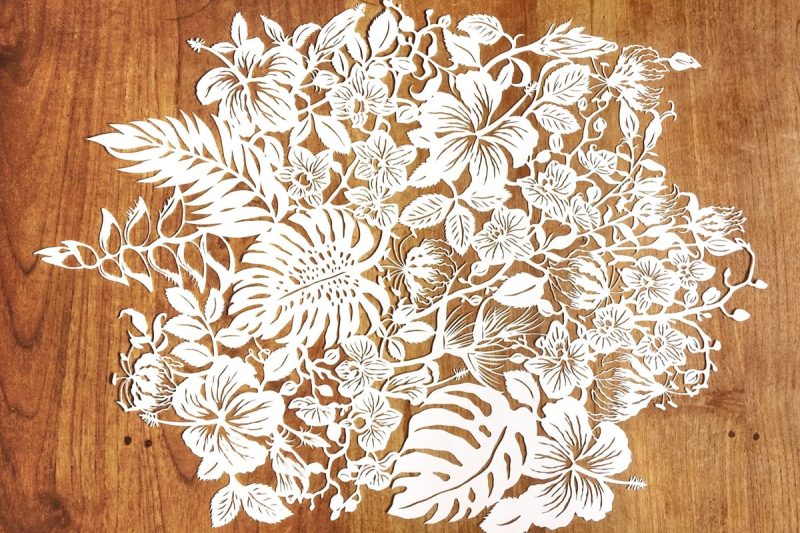

- รายละเอียดที่ละเอียดอ่อน: เช่น การแกะสลักขนาดเล็กหรือรูปแบบตกแต่ง ต้องใช้เครื่องตัดเลเซอร์เพื่อให้ได้ตำแหน่งที่มั่นคงและแม่นยำสูง

- รูปแบบที่ซับซ้อน: เกี่ยวข้องกับรูปร่างที่ไม่สม่ำเสมอหรือการออกแบบทางเรขาคณิตแบบลำดับชั้น เส้นทางการตัดจำเป็นต้องมีการปรับแต่งหลายครั้งและการวางแผนที่มีประสิทธิภาพ

- ความคลาดเคลื่อนที่ต่ำ: ในการผลิตที่ต้องใช้ความแม่นยำสูงมาก การเบี่ยงเบนของการตัดจำเป็นต้องได้รับการควบคุมให้อยู่ในช่วงไมครอนหรือ 0.1 มม.

การออกแบบเหล่านี้มีความต้องการสูงต่อประสิทธิภาพหลักของอุปกรณ์ตัดเลเซอร์ เช่น คุณภาพของลำแสง การควบคุมการเคลื่อนที่ และความเสถียรของพลังงาน

ความท้าทายของรูปแบบที่ซับซ้อน

การจัดการรูปแบบที่ซับซ้อนถือเป็นความท้าทายที่สำคัญในเทคโนโลยีการตัดด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งเมื่อต้องสร้างแบบจำลองหลายชั้นหรือไม่สมมาตรอย่างแม่นยำ ปัญหาต่อไปนี้มีความโดดเด่นเป็นพิเศษ:

- การวางแผนเส้นทางที่ซับซ้อน: เมื่อทำการตัดรูปแบบที่ซับซ้อน ระบบ CNC จะต้องปรับเส้นทางการตัดที่แปรผันให้เหมาะสมเพื่อลดการสูญเสียเวลาและข้อผิดพลาด

- การสะสมของผลกระทบจากความร้อน: การตัดลวดลายที่ซับซ้อนอย่างต่อเนื่องเป็นเวลานานอาจทำให้เกิดความร้อนสะสมในบริเวณนั้น ส่งผลให้วัสดุบิดเบี้ยวหรือเสียรูป

- การควบคุมความสม่ำเสมอ: สำหรับงานการประมวลผลซ้ำๆ จำเป็นต้องให้แน่ใจว่าผลิตภัณฑ์สำเร็จรูปแต่ละชิ้นยังคงสม่ำเสมอในดีไซน์ที่ซับซ้อนโดยไม่มีการเบี่ยงเบนหรือข้อบกพร่องใดๆ

ความท้าทายของรายละเอียดอันละเอียดอ่อน

การตัดที่มีรายละเอียดละเอียดอ่อนต้องใช้ประสิทธิภาพของเครื่องตัดเลเซอร์มากขึ้น:

- ข้อจำกัดของเส้นผ่านศูนย์กลางลำแสง: เพื่อให้ได้เส้นการตัดที่ละเอียด เส้นผ่านศูนย์กลางจุดของลำแสงเลเซอร์จะต้องมีขนาดเล็กมาก โดยปกติจะอยู่ในช่วงไมโครเมตร

- ความเสถียรของพลังงาน: ความผันผวนของพลังงานในเอาต์พุตของเลเซอร์ส่งผลโดยตรงต่อความชัดเจนของรายละเอียดและคุณภาพของขอบ ซึ่งอาจทำให้เกิดการตัดที่ไม่สม่ำเสมอหรือมีรอยเสี้ยน

- ข้อกำหนดการตอบสนองแบบไดนามิกสูง: การควบคุมการเคลื่อนที่ของหัวเลเซอร์ต้องตอบสนองอย่างรวดเร็วเพื่อให้แน่ใจว่าเส้นทางจะไม่ถูกชดเชยหรือทับซ้อนกันเมื่อดำเนินการตัดที่ซับซ้อนในพื้นที่ละเอียด

ข้อกำหนดทางเทคนิคเหล่านี้ทำให้การประมวลผลรายละเอียดเล็กๆ น้อยๆ เป็นงานที่ท้าทายมากในการตัดด้วยเลเซอร์

ความท้าทายของความคลาดเคลื่อนของค่าที่เข้มงวด

ความคลาดเคลื่อนที่เข้มงวดเป็นข้อกำหนดที่ขาดไม่ได้ในการผลิตระดับสูง โดยเฉพาะอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การแพทย์และการบินและอวกาศ เพื่อตอบสนองความต้องการเหล่านี้ การตัดด้วยเลเซอร์ต้องเผชิญกับความยากลำบากต่อไปนี้:

- การวางตำแหน่งความแม่นยำสูง: เครื่องตัดเลเซอร์จะต้องติดตั้งระบบตอบรับตำแหน่งความละเอียดสูงเพื่อให้แน่ใจถึงความแม่นยำในการวางตำแหน่งระดับไมครอนของหัวตัด

- การชดเชยการเสียรูปเนื่องจากความร้อน: วัสดุอาจขยายตัวหรือเสียรูปเนื่องจากความร้อนในระหว่างกระบวนการตัด เครื่องตัดเลเซอร์จำเป็นต้องได้รับการตรวจสอบแบบเรียลไทม์และปรับอัตโนมัติเพื่อให้แน่ใจว่ามีขนาดการตัดที่ถูกต้อง

- คุณภาพลำแสง: การใช้ส่วนประกอบออปติกคุณภาพสูงสามารถลดการกระเจิงและการเบี่ยงเบนของลำแสงได้ ทำให้แน่ใจถึงความชัดเจนและความแม่นยำของคมตัด

ความจำเป็นในการรักษาประสิทธิภาพการประมวลผลสูงขณะเดียวกันก็ต้องปฏิบัติตามค่าความคลาดเคลื่อนที่เข้มงวดยิ่งทำให้กระบวนการตัดมีความซับซ้อนมากขึ้น

เทคโนโลยีการตัดด้วยเลเซอร์ได้กลายเป็นเครื่องมือสำคัญในการจัดการกับความท้าทายเหล่านี้ เพื่อสร้างการออกแบบที่ซับซ้อน และนำความเป็นไปได้ใหม่ๆ มาสู่โลกแห่งการผลิตที่มีความแม่นยำ

เทคโนโลยีการปรับปรุงความแม่นยำในการตัดด้วยเลเซอร์

ในสาขาการตัดด้วยเลเซอร์ที่พัฒนาอย่างต่อเนื่อง ความก้าวหน้าทางเทคโนโลยีได้ช่วยปรับปรุงความแม่นยำ ประสิทธิภาพ และความคล่องตัวอย่างมาก นวัตกรรมเหล่านี้ช่วยแก้ไขปัญหาที่เกี่ยวข้องกับความแม่นยำและความสม่ำเสมอ โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับการออกแบบที่ซับซ้อนและประเภทวัสดุที่แตกต่างกัน ด้านล่างนี้ เราจะมาสำรวจความก้าวหน้าสำคัญสามประการในการตัดด้วยเลเซอร์ CO2 ได้แก่ การปรับโฟกัสอัตโนมัติ ระบบตรวจสอบแบบเรียลไทม์ และการผสานรวม CAD/CAM

การปรับโฟกัสอัตโนมัติ: เพิ่มความแม่นยำในทุกวัสดุ

การปรับโฟกัสอัตโนมัติเป็นคุณสมบัติที่สำคัญในระบบการตัดด้วยเลเซอร์ CO2 โดยช่วยให้เลเซอร์สามารถปรับให้เข้ากับความหนาของวัสดุและรูปร่างพื้นผิวที่แตกต่างกันได้อย่างไดนามิก ทำให้มั่นใจได้ว่าลำแสงเลเซอร์จะอยู่ที่จุดโฟกัสที่เหมาะสม ซึ่งเป็นสิ่งสำคัญสำหรับการตัดที่แม่นยำ

- ความแม่นยำในการตัดวัสดุแต่ละประเภท: วัสดุต่างๆ (เช่น โลหะ พลาสติก แก้ว) ต้องใช้การตั้งค่าโฟกัสเฉพาะเพื่อให้ตัดได้เรียบเนียน ระบบโฟกัสอัตโนมัติช่วยลดความจำเป็นในการปรับด้วยตนเอง ช่วยลดเวลาหยุดทำงานและข้อผิดพลาดของมนุษย์

- คุณภาพขอบที่ได้รับการปรับปรุง: โดยการรักษาระยะโฟกัสที่ถูกต้อง โฟกัสอัตโนมัติจะลดปัญหาต่างๆ เช่น ขอบที่หยาบ การตัดที่ไม่สมบูรณ์ หรือวัสดุไหม้ โดยเฉพาะในรูปแบบที่ซับซ้อน

- ประสิทธิภาพที่เพิ่มขึ้น: การปรับอัตโนมัติทำให้กระบวนการตัดมีประสิทธิภาพมากขึ้น รวดเร็วและเชื่อถือได้มากขึ้น โดยเฉพาะอย่างยิ่งเมื่อสลับระหว่างวัสดุหรือทำงานกับการออกแบบหลายชั้น

ระบบการตรวจสอบแบบเรียลไทม์: การรับประกันความสม่ำเสมอผ่านการปรับแต่งแบบสด

ระบบตรวจสอบแบบเรียลไทม์ช่วยให้เครื่องตัดเลเซอร์ CO2 สามารถรักษาความแม่นยำและความสม่ำเสมอตลอดกระบวนการตัดได้ ระบบเหล่านี้ใช้เซ็นเซอร์และวงจรป้อนกลับเพื่อตรวจสอบพารามิเตอร์ต่างๆ เช่น เอาต์พุตพลังงาน การจัดตำแหน่งของลำแสง และการโต้ตอบของวัสดุ

- การปรับแบบไดนามิก: ระบบการตรวจสอบสามารถปรับการตั้งค่าอัตโนมัติ เช่น กำลังเลเซอร์และความเร็วในการตัด เพื่อให้สอดคล้องกับการเปลี่ยนแปลงของความหนาแน่นของวัสดุหรือความผิดปกติที่ไม่คาดคิด

- ลดข้อบกพร่องให้เหลือน้อยที่สุด: การตรวจจับปัญหาแบบเรียลไทม์ เช่น การบิดเบือนจากความร้อนหรือการจัดตำแหน่งลำแสงที่ไม่ถูกต้อง ช่วยป้องกันข้อบกพร่องก่อนที่จะเกิดขึ้น ช่วยให้รับประกันผลลัพธ์ที่มีคุณภาพสูงขึ้น

- เพิ่มผลผลิต: การตอบรับอย่างต่อเนื่องช่วยลดความจำเป็นในการตรวจสอบหลังการตัดและการทำงานซ้ำ ทำให้ปริมาณงานเพิ่มขึ้นและประสิทธิภาพด้านต้นทุนเพิ่มขึ้น

การบูรณาการ CAD/CAM: การออกแบบและการดำเนินการที่แม่นยำ

การผสานรวมซอฟต์แวร์ออกแบบด้วยคอมพิวเตอร์ (CAD) และซอฟต์แวร์การผลิตด้วยคอมพิวเตอร์ (CAM) เข้ากับระบบการตัดด้วยเลเซอร์ CO2 ได้ปฏิวัติวิธีการแปลงการออกแบบเป็นส่วนประกอบทางกายภาพ การทำงานร่วมกันนี้ทำให้สามารถดำเนินการออกแบบและเพิ่มประสิทธิภาพได้อย่างราบรื่น

- การวางแผนเส้นทางที่แม่นยำ: ซอฟต์แวร์ CAD/CAM สร้างเส้นทางการตัดที่แม่นยำ ช่วยให้มั่นใจได้ว่าแม้แต่การออกแบบที่ซับซ้อนที่สุดก็ดำเนินการได้อย่างสมบูรณ์แบบ ซึ่งถือเป็นสิ่งสำคัญสำหรับอุตสาหกรรมที่ต้องใช้ความคลาดเคลื่อนต่ำ เช่น การผลิตยานอวกาศและอุปกรณ์ทางการแพทย์

- การเพิ่มประสิทธิภาพวัสดุ: ซอฟต์แวร์ขั้นสูงจำลองเส้นทางการตัดและการใช้วัสดุ ลดของเสียและเพิ่มประสิทธิภาพด้านต้นทุน

- พารามิเตอร์ที่ปรับแต่งได้: ผู้ปฏิบัติงานสามารถกำหนดค่าเครื่องกำเนิดเลเซอร์ไว้ล่วงหน้า (เช่น พลังงานและความเร็วในการตัด) ภายในซอฟต์แวร์ เพื่อให้แน่ใจถึงความสม่ำเสมอตลอดกระบวนการผลิตและวัสดุหลาย ๆ รอบ

- ระบบอัตโนมัติและความสามารถในการปรับขนาด: การรวม CAD/CAM รองรับเวิร์กโฟลว์อัตโนมัติ อำนวยความสะดวกในการผลิตที่ปรับขนาดได้โดยไม่กระทบความแม่นยำหรือคุณภาพ

การผสมผสานระหว่างการปรับโฟกัสอัตโนมัติ การตรวจสอบแบบเรียลไทม์ และการรวม CAD/CAM เข้าด้วยกันสร้างมาตรฐานใหม่สำหรับความแม่นยำในการตัดด้วยเลเซอร์ CO2 ความก้าวหน้าทางเทคโนโลยีเหล่านี้ไม่เพียงแต่เพิ่มความแม่นยำในการตัดเท่านั้น แต่ยังปรับปรุงประสิทธิภาพ ลดการสูญเสียวัสดุ และลดต้นทุนการดำเนินงานอีกด้วย เมื่อนำมารวมกันแล้ว ความก้าวหน้าทางเทคโนโลยีเหล่านี้จะช่วยให้ผู้ผลิตสามารถรับมือกับการออกแบบที่ซับซ้อนและบรรลุความสม่ำเสมอที่ยอดเยี่ยมในแอปพลิเคชันที่หลากหลาย

ด้วยการนำเทคโนโลยีล้ำสมัยเหล่านี้มาใช้ บริษัทต่างๆ จะสามารถใช้ศักยภาพของเครื่องกำเนิดเลเซอร์ CO2 ให้เกิดประโยชน์สูงสุด และให้ผลลัพธ์ที่มีคุณภาพสูงซึ่งตอบสนองความต้องการของอุตสาหกรรมยุคใหม่ ไม่ว่าจะเป็นการออกแบบเครื่องประดับที่ซับซ้อน ส่วนประกอบทางการแพทย์ที่มีความแม่นยำ หรือชิ้นส่วนยานยนต์ ความก้าวหน้าทางเทคโนโลยีเหล่านี้กำลังปูทางไปสู่อนาคตของโซลูชันการตัดด้วยเลเซอร์

ข้อดีของการตัดด้วยเลเซอร์ CO2 ที่มีความแม่นยำสูง

คุณภาพชิ้นส่วนและความสม่ำเสมอที่ได้รับการปรับปรุง

การตัดด้วยเลเซอร์ CO2 ที่มีความแม่นยำสูงช่วยให้ได้พื้นผิวที่เรียบเนียนและสม่ำเสมอ เทคโนโลยีนี้ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ทุกชิ้นมีขนาดและรูปร่างที่สม่ำเสมอ ไม่ว่าจะผลิตเป็นจำนวนมากหรือผลิตชิ้นส่วนตามสั่ง เมื่อเปรียบเทียบกับวิธีการตัดแบบดั้งเดิม การตัดด้วยเลเซอร์ CO2 ช่วยลดความเบี่ยงเบนที่เกิดจากข้อผิดพลาดของมนุษย์หรือปัญหาความแม่นยำเชิงกลได้อย่างมาก จึงช่วยเพิ่มความสม่ำเสมอและคุณภาพของผลิตภัณฑ์ได้อย่างมาก โดยเฉพาะอย่างยิ่งในอุตสาหกรรมที่มีข้อกำหนดด้านคุณภาพพื้นผิวที่เข้มงวด เช่น อุตสาหกรรมยานยนต์ อุตสาหกรรมอวกาศ และการผลิตอุปกรณ์ทางการแพทย์ การตัดด้วยเลเซอร์ช่วยให้ได้ขอบที่เรียบเนียนขึ้น มีเสี้ยนและรูปร่างไม่สม่ำเสมอน้อยลง

การลดความต้องการการประมวลผลรอง

ความสามารถในการตัดที่แม่นยำของเครื่องกำเนิดเลเซอร์ CO2 ช่วยลดความจำเป็นในการปรับหลังการตัดได้อย่างมาก วิธีการตัดแบบดั้งเดิมมักต้องใช้การดำเนินการรองหลายครั้งเพื่อปรับแต่งขอบตัดหรือปรับขนาด ในทางตรงกันข้าม การตัดด้วยเลเซอร์ที่มีความแม่นยำสูงสามารถให้ผลลัพธ์การตัดที่ต้องการได้ในครั้งเดียว ช่วยประหยัดเวลาและต้นทุนในการปรับในครั้งต่อไป ข้อดีนี้มีประโยชน์อย่างยิ่งสำหรับการผลิตชิ้นส่วนที่ซับซ้อนหรือแม่นยำ เช่น เครื่องมือที่มีความแม่นยำ ชิ้นส่วนอากาศยาน และตัวเรือนอิเล็กทรอนิกส์ ช่วยลดต้นทุนแรงงานและเวลาในการผลิต

ประหยัดต้นทุนและเพิ่มผลผลิต

การลดขั้นตอนการประมวลผลรองและเพิ่มประสิทธิภาพกระบวนการตัดทำให้การตัดด้วยเลเซอร์ CO2 ที่มีความแม่นยำสูงช่วยเพิ่มประสิทธิภาพการผลิตได้อย่างมาก เครื่องกำเนิดเลเซอร์สามารถตัดได้อย่างมีประสิทธิภาพโดยการแทรกแซงของมนุษย์น้อยที่สุด ทำให้รอบการผลิตสั้นลงและรับประกันคุณภาพชิ้นส่วนที่สม่ำเสมอ ซึ่งช่วยลดการทำงานซ้ำและการสูญเสียวัสดุ วิธีการผลิตแบบอัตโนมัติและแม่นยำนี้ไม่เพียงแต่ช่วยลดต้นทุนการดำเนินงานเท่านั้น แต่ยังเพิ่มปริมาณงานด้วย จึงช่วยปรับปรุงประสิทธิภาพการผลิตโดยรวมของธุรกิจ สำหรับผู้ผลิตขนาดใหญ่ การตัดด้วยเลเซอร์ CO2 ที่มีความแม่นยำสูงเป็นเครื่องมือสำคัญในการปรับปรุงกระบวนการผลิตและเพิ่มความสามารถในการแข่งขัน

การใช้งานที่ต้องการการตัดที่แม่นยำสูง

การตัดที่แม่นยำสูงใช้ในหลากหลายสาขา โดยมีการใช้งานหลักๆ ดังนี้:

ส่วนประกอบการบินและอวกาศ: อุตสาหกรรมการบินและอวกาศต้องการความแม่นยำในการตัดที่สูงมากเพื่อให้มั่นใจถึงประสิทธิภาพและความปลอดภัยของส่วนประกอบ ตัวอย่างเช่น การผลิตส่วนประกอบเครื่องยนต์ โครง และชิ้นส่วนที่มีความแม่นยำจำเป็นต้องใช้เทคโนโลยีการตัดด้วยเลเซอร์เพื่อให้แน่ใจว่าส่วนประกอบแต่ละชิ้นตรงตามข้อกำหนดที่เข้มงวดในแง่ของขนาด รูปร่าง และความแข็งแรง ความเบี่ยงเบนเพียงเล็กน้อยอาจส่งผลต่อประสิทธิภาพโดยรวมหรือความปลอดภัย ดังนั้นเทคโนโลยีการตัดที่มีความแม่นยำสูงจึงมีความจำเป็น

อิเล็กทรอนิกส์และไมโครอิเล็กทรอนิกส์: เนื่องจากอุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงเรื่อยๆ ส่วนประกอบไมโครอิเล็กทรอนิกส์จึงมีข้อกำหนดด้านความแม่นยำที่เข้มงวดมากขึ้น ในงานต่างๆ เช่น การบรรจุชิป การตัดแผงวงจรพิมพ์ และการผลิตเซ็นเซอร์ การตัดด้วยเลเซอร์สามารถให้ความแม่นยำสูงมาก เพื่อให้แน่ใจว่าวงจรและส่วนประกอบแต่ละชิ้นเชื่อมต่อกันอย่างถูกต้อง จึงรับประกันความน่าเชื่อถือและประสิทธิภาพของอุปกรณ์อิเล็กทรอนิกส์

อุปกรณ์ทางการแพทย์: อุปกรณ์ทางการแพทย์และอุปกรณ์ต่างๆ โดยเฉพาะเครื่องมือผ่าตัดและอุปกรณ์ปลูกถ่ายที่มีการบุกรุกน้อยที่สุด ต้องมีความแม่นยำในการตัดสูงมาก อุปกรณ์เหล่านี้มักมีรูปทรงที่ซับซ้อนและมีขนาดเล็กมาก และการตัดด้วยเลเซอร์สามารถตัดโลหะ พลาสติก และวัสดุที่เข้ากันได้ทางชีวภาพอื่นๆ ได้อย่างแม่นยำมาก เพื่อให้แน่ใจว่าอุปกรณ์นั้นตรงตามมาตรฐานทางการแพทย์ที่เข้มงวดในด้านการทำงานและความปลอดภัย

แบบจำลองและต้นแบบทางสถาปัตยกรรม: ในการออกแบบและสร้างต้นแบบทางสถาปัตยกรรม เทคโนโลยีการตัดด้วยเลเซอร์ถูกนำมาใช้เพื่อสร้างแบบจำลองทางสถาปัตยกรรมที่ซับซ้อนและส่วนประกอบที่ละเอียดอ่อน เทคโนโลยีนี้สามารถตัดวัสดุต่างๆ ได้อย่างแม่นยำ เช่น ไม้ พลาสติก และโลหะ เพื่อยืนยันการออกแบบและผลิตตัวอย่าง ซึ่งมีความสำคัญมากในการสาธิตแนวคิดการออกแบบ การทดสอบโซลูชันทางวิศวกรรม และการสื่อสารกับลูกค้า

แอปพลิเคชันเหล่านี้แสดงให้เห็นบทบาทที่ไม่สามารถทดแทนได้ของเทคโนโลยีการตัดความแม่นยำสูงในหลากหลายสาขา ซึ่งสามารถตอบสนองความคลาดเคลื่อนที่เข้มงวดและข้อกำหนดการออกแบบที่ซับซ้อนเพื่อรับรองประสิทธิภาพและคุณภาพของผลิตภัณฑ์

สรุป

เทคโนโลยีการตัดด้วยเลเซอร์ CO2 ที่มีความแม่นยำสูงและปรับตัวได้ดีนั้นพิสูจน์ให้เห็นถึงข้อได้เปรียบที่ไม่มีใครเทียบได้ในด้านการออกแบบที่ซับซ้อนและความคลาดเคลื่อนที่เข้มงวด ตั้งแต่คุณภาพของลำแสงเลเซอร์ไปจนถึงฟังก์ชันอัตโนมัติ ทุกแง่มุมสนับสนุนให้เกิดการตัดที่มีความแม่นยำสูง ไม่ว่าจะเป็นชิ้นส่วนสำคัญสำหรับการบินและอวกาศหรือความต้องการความแม่นยำของไมโครอิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ การตัดด้วยเลเซอร์ CO2 ไม่เพียงแต่ปรับปรุงความสม่ำเสมอและคุณภาพของชิ้นส่วนเท่านั้น แต่ยังช่วยลดต้นทุนการประมวลผลรองได้อย่างมากและปรับปรุงประสิทธิภาพการผลิตโดยรวมอีกด้วย

เมื่อมองไปสู่อนาคต ด้วยนวัตกรรมทางเทคโนโลยีที่ไม่หยุดนิ่ง การตัดด้วยเลเซอร์ CO2 จะแสดงศักยภาพในสาขาต่างๆ มากขึ้น โดยมอบโซลูชันที่มีประสิทธิภาพและประหยัดยิ่งขึ้นสำหรับการประมวลผลที่แม่นยำและการออกแบบที่ซับซ้อนในอุตสาหกรรมการผลิต เทคโนโลยีนี้ไม่เพียงแต่เป็นเครื่องมือหลักสำหรับการผลิตระดับไฮเอนด์เท่านั้น แต่ยังจะผลักดันอุตสาหกรรมต่างๆ ไปสู่อนาคตที่แม่นยำและมีประสิทธิภาพยิ่งขึ้นอีกด้วย

รับโซลูชันเลเซอร์

ต้องการตัดงานดีไซน์ที่ซับซ้อนด้วยความแม่นยำสูงหรือไม่ แอคเทค เลเซอร์ มอบโซลูชันที่สมบูรณ์แบบให้กับคุณ! ในฐานะผู้เชี่ยวชาญด้านเทคโนโลยีเลเซอร์ เรามุ่งเน้นที่การจัดหาเครื่องตัดเลเซอร์ CO2 ที่มีประสิทธิภาพสูงและความน่าเชื่อถือสูงให้กับลูกค้าเพื่อตอบสนองความต้องการต่างๆ ของคุณในการผลิตที่มีความแม่นยำ ตั้งแต่ชิ้นส่วนอากาศยานไปจนถึงการกลึงอุปกรณ์อิเล็กทรอนิกส์ขนาดเล็ก อุปกรณ์ตัดของเราช่วยให้คุณรับมือกับความท้าทายในการออกแบบที่ซับซ้อนได้อย่างง่ายดายด้วยความแม่นยำและเสถียรภาพที่ยอดเยี่ยม ติดต่อเราทันทีเพื่อรับโซลูชันการตัดด้วยเลเซอร์ที่ปรับแต่งได้สำหรับคุณเพื่อให้กระบวนการผลิตของคุณมีประสิทธิภาพและดีขึ้น!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์