ความท้าทายและข้อจำกัดของเทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์

เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตสมัยใหม่ ด้วยข้อได้เปรียบของประสิทธิภาพสูง ความแม่นยำสูง และความสามารถในการปรับให้เข้ากับวัสดุต่างๆ ได้หลากหลาย จึงกลายเป็นเทคโนโลยีการประมวลผลหลักในหลายอุตสาหกรรม อย่างไรก็ตาม ในการปฏิบัติงานจริง การตัดด้วยเลเซอร์ไฟเบอร์ยังคงเผชิญกับความท้าทายหลายประการ รวมถึงความยากลำบากในการตัดวัสดุที่มีการสะท้อนแสงสูง ประสิทธิภาพของการประมวลผลวัสดุที่มีความหนา และข้อจำกัดทางเทคนิค เช่น คุณภาพขอบและการควบคุมความคลาดเคลื่อน บทความนี้จะเจาะลึกความท้าทายเหล่านี้และให้โซลูชันที่เกี่ยวข้องเพื่อช่วยให้บริษัทต่างๆ เพิ่มประสิทธิภาพการใช้งานการตัดด้วยเลเซอร์ไฟเบอร์

นอกจากความท้าทายทางเทคนิคแล้ว บทความยังเน้นย้ำถึงข้อจำกัดในแง่ของสิ่งแวดล้อม ความปลอดภัย การบำรุงรักษาอุปกรณ์ และต้นทุน ด้วยนวัตกรรมทางเทคโนโลยี กระบวนการผลิตที่เหมาะสม และการบำรุงรักษาอุปกรณ์อย่างสม่ำเสมอ บริษัทต่างๆ สามารถปรับปรุงคุณภาพการตัดและประสิทธิภาพการทำงานของอุปกรณ์ ลดอัตราความล้มเหลว และยืดอายุการใช้งานของอุปกรณ์ได้อย่างมีประสิทธิภาพ โดยทั่วไป การแก้ปัญหาความท้าทายที่เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์เผชิญและตอบสนองต่อความท้าทายเหล่านั้นผ่านการจัดการและนวัตกรรมทางเทคโนโลยีถือเป็นกุญแจสำคัญที่บริษัทต่างๆ จะสามารถปรับปรุงผลผลิต ลดต้นทุน และได้รับความได้เปรียบทางการแข่งขัน

สารบัญ

ภาพรวมเทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์

มันทำงานอย่างไร

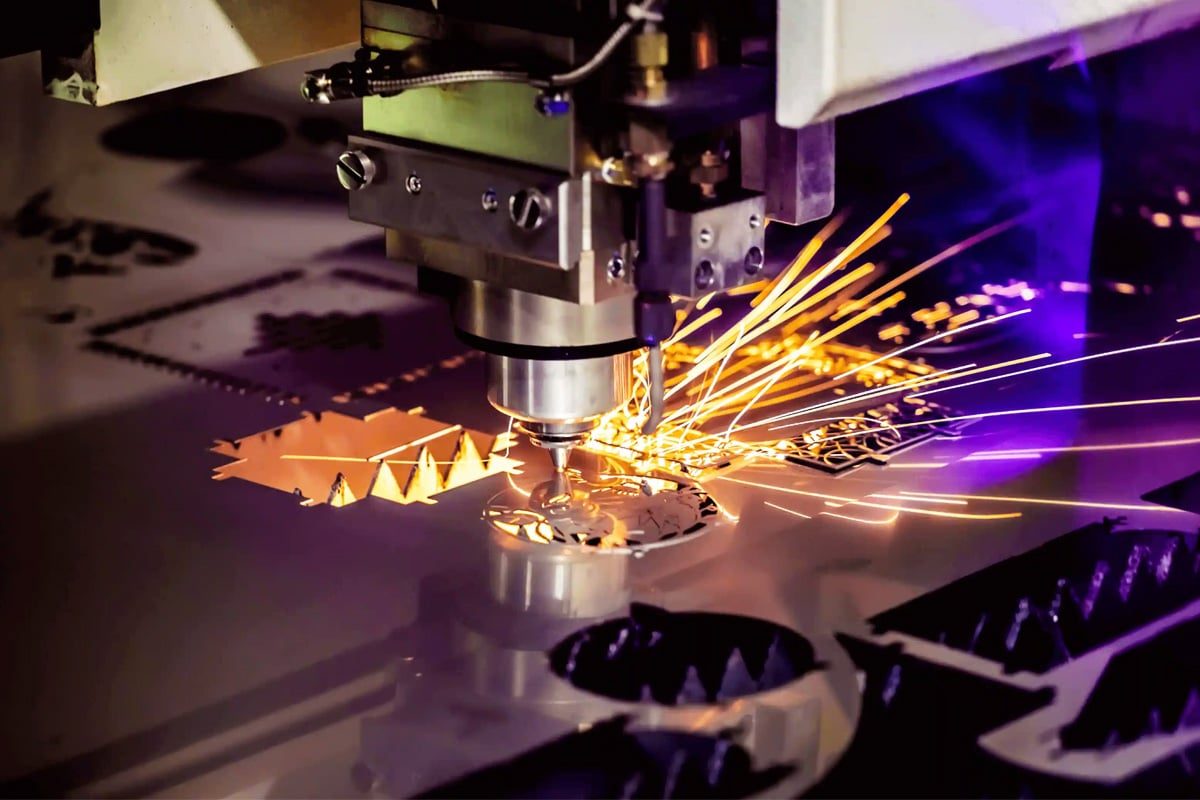

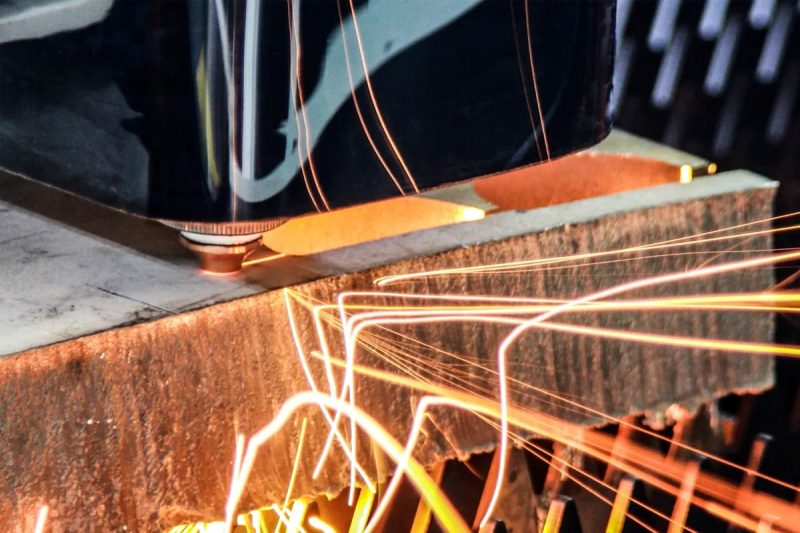

การตัดด้วยเลเซอร์ไฟเบอร์เป็นเทคโนโลยีการประมวลผลที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นกำลังสูงในการตัดโลหะและวัสดุที่ไม่ใช่โลหะ เลเซอร์จะถูกส่งไปยังหัวตัดผ่านใยแก้วนำแสงและโฟกัสไปที่จุดเล็กมาก วัสดุจะหลอมละลายหรือระเหยอย่างรวดเร็วผ่านความร้อนในพื้นที่ และวัสดุที่หลอมละลายจะถูกพัดออกไปด้วยความช่วยเหลือของก๊าซเสริม (เช่น ออกซิเจนและไนโตรเจน) เพื่อให้การตัดเสร็จสมบูรณ์

ข้อดี

- ความแม่นยำสูง: เส้นผ่านศูนย์กลางของลำแสงเลเซอร์ที่โฟกัสมีขนาดเล็กมาก ซึ่งสามารถตัดลวดลายที่ซับซ้อนได้อย่างแม่นยำสูง

- ประสิทธิภาพสูง: เครื่องกำเนิดเลเซอร์ไฟเบอร์มีประสิทธิภาพในการแปลงแสงสูงและเหมาะสำหรับการผลิตจำนวนมาก

- ความสามารถในการปรับให้เหมาะกับวัสดุได้หลากหลาย: เหมาะสำหรับการตัดวัสดุโลหะหลายชนิด (เช่น เหล็กกล้าคาร์บอน สแตนเลส อลูมิเนียม และทองแดง)

- ต้นทุนการบำรุงรักษาต่ำ: เครื่องกำเนิดเลเซอร์ไฟเบอร์ไม่มีวัสดุสิ้นเปลืองและมีอายุการใช้งานยาวนาน

ความท้าทายและแนวทางแก้ไขทั่วไปสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ได้กลายเป็นเครื่องมือสำคัญในการผลิตสมัยใหม่ด้วยความแม่นยำสูง ประสิทธิภาพสูง และความสามารถในการปรับให้เข้ากับวัสดุได้หลากหลาย อย่างไรก็ตาม ในการใช้งานจริง เทคโนโลยีนี้ยังคงเผชิญกับความท้าทายหลายประการ เช่น ความยากลำบากในการตัดวัสดุสะท้อนแสง ข้อจำกัดในการประมวลผลวัสดุหนา การควบคุมคุณภาพและความคลาดเคลื่อนของขอบ การตัดรูปทรงเรขาคณิตที่ซับซ้อน ปัญหาด้านสิ่งแวดล้อมและความปลอดภัย การบำรุงรักษาอุปกรณ์และเวลาหยุดทำงาน และการลงทุนที่มีต้นทุนสูง เราวิเคราะห์ความท้าทายทั่วไปเหล่านี้อย่างลึกซึ้ง และนำเสนอโซลูชันที่ใช้งานได้จริงเพื่อช่วยให้บริษัทต่างๆ ปรับปรุงประสิทธิภาพการผลิตและผลตอบแทนจากการลงทุน พร้อมทั้งเพิ่มประสิทธิภาพคุณภาพการตัด

วัสดุสะท้อนแสง

ท้าทาย

เมื่อตัดวัสดุที่มีการสะท้อนแสงสูง (เช่น อลูมิเนียมและทองแดง) การสะท้อนแสงสูงของพื้นผิววัสดุไปยังเลเซอร์อาจสะท้อนพลังงานบางส่วนไปยังหัวตัด การสะท้อนแสงอย่างต่อเนื่องอาจสร้างความเสียหายให้กับส่วนประกอบออปติกและอาจส่งผลต่อเสถียรภาพและอายุการใช้งานของเครื่องกำเนิดเลเซอร์ได้ โดยเฉพาะอย่างยิ่งสำหรับเครื่องกำเนิดเลเซอร์ไฟเบอร์ เนื่องจากความหนาแน่นของพลังงานสูงอาจเพิ่มความเสี่ยงต่อความเสียหายต่อส่วนประกอบออปติก

สารละลาย

- ใช้ตัวแยกสะท้อนแสง: ติดตั้งตัวแยกสะท้อนแสงในเส้นทางแสงเพื่อป้องกันเครื่องกำเนิดเลเซอร์และส่วนประกอบออปติกจากความเสียหายอันเกิดจากเลเซอร์ที่สะท้อน

- เพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์: เพิ่มการดูดซับของวัสดุและลดการสะท้อนโดยการปรับความถี่เลเซอร์ ความหนาแน่นของพลังงาน และตำแหน่งโฟกัส

- ใช้เครื่องกำเนิดเลเซอร์เฉพาะ: เลือกเครื่องกำเนิดเลเซอร์ไฟเบอร์ที่ออกแบบมาโดยเฉพาะสำหรับการตัดวัสดุที่มีการสะท้อนแสงสูง (เช่น เครื่องกำเนิดเลเซอร์ที่มีความยาวคลื่นพิเศษ)

- การบำบัดพื้นผิว: บำบัดพื้นผิววัสดุ (เช่น การเคลือบหรือการพ่นทราย) เพื่อลดการสะท้อนแสงและปรับปรุงการดูดซับเลเซอร์

ขีดจำกัดความหนาของวัสดุ

ท้าทาย

เมื่อเครื่องกำเนิดเลเซอร์ไฟเบอร์ตัดแผ่นหนา (เช่น แผ่นเหล็กหรือแผ่นอลูมิเนียมที่มีความหนาเกิน 25 มม.) ประสิทธิภาพการตัดจะลดลงอย่างมาก และขอบอาจหยาบและไม่สม่ำเสมอ สาเหตุมาจากความหนาแน่นของพลังงานที่จำกัดของลำแสงเลเซอร์ ซึ่งทำให้เจาะลึกเข้าไปในวัสดุที่หนากว่าได้ยาก แต่ในปัจจุบันที่มีเครื่องตัดเลเซอร์ที่มีกำลังสูงกว่า ปัญหานี้จึงได้รับการปรับปรุงแล้ว

สารละลาย

- เพิ่มกำลังเลเซอร์: เลือกเครื่องกำเนิดเลเซอร์ที่มีกำลังสูงขึ้น (เช่น 12 กิโลวัตต์หรือมากกว่า) เพื่อเพิ่มความสามารถในการตัดวัสดุที่มีความหนา

- เพิ่มประสิทธิภาพพารามิเตอร์การตัด: ปรับตำแหน่งโฟกัส ความเร็วในการตัด และประเภทและแรงดันของก๊าซเสริมเพื่อให้สามารถเจาะได้ลึกขึ้นและให้ขอบตัดเรียบเนียนขึ้น

- การตัดแบบขั้นตอน: ลดโซนที่ได้รับผลกระทบจากความร้อนของแผ่นหนาและปรับปรุงคุณภาพการตัดโดยการตัดหลายๆ ครั้งหรือการเจาะล่วงหน้า

- เลือกอุปกรณ์ที่เหมาะกับแผ่นหนา: ใช้อุปกรณ์ตัดเลเซอร์ที่มีหัวตัดและระบบระบายความร้อนที่ออกแบบมาเป็นพิเศษเพื่อจัดการกับการประมวลผลแผ่นหนาโดยเฉพาะ

คุณภาพขอบและความคลาดเคลื่อน

ท้าทาย

ในระหว่างกระบวนการตัด อาจเกิดเสี้ยน ตะกรันสะสม หรือรอยไหม้ที่ขอบ ซึ่งไม่เพียงแต่ส่งผลต่อรูปลักษณ์ของผลิตภัณฑ์เท่านั้น แต่ยังอาจทำให้เกิดปัญหาในขั้นตอนการประมวลผลในภายหลังได้อีกด้วย ปัญหาด้านความแม่นยำที่เบี่ยงเบนและคุณภาพของขอบนั้นเห็นได้ชัดโดยเฉพาะเมื่อตัดด้วยความเร็วสูงหรือตัดวัสดุพิเศษ

สารละลาย

- ปรับความเร็วในการตัด: ลดความเร็วในการตัดให้เหมาะสมเพื่อให้แน่ใจว่าเลเซอร์มีเวลาเพียงพอในการประมวลผลคุณภาพสูงบนเส้นทางการตัด

- เพิ่มประสิทธิภาพก๊าซเสริม: ใช้ไนโตรเจนหรือออกซิเจนที่มีความบริสุทธิ์สูงเพื่อปรับปรุงความสะอาดและความเรียบของขอบพร้อมทั้งลดการก่อตัวของตะกรัน

- ใช้หัวตัดขั้นสูง: เลือกหัวตัดที่มีฟังก์ชันโฟกัสอัตโนมัติเพื่อปรับโฟกัสแบบเรียลไทม์ให้เหมาะกับวัสดุและการเปลี่ยนแปลงความหนาที่แตกต่างกัน

- ปรับเทียบอุปกรณ์เป็นประจำ: รับรองความแม่นยำของอุปกรณ์ตัด รวมถึงการจัดตำแหน่งลำแสงเลเซอร์และการปรับเทียบระดับแพลตฟอร์มเพื่อลดข้อผิดพลาด

รูปทรงเรขาคณิตและการออกแบบที่ซับซ้อน

ท้าทาย

เมื่อทำการตัดลวดลายที่ซับซ้อน (เช่น เส้นโค้งหรือรูเล็กๆ) การควบคุมเส้นทางของลำแสงเลเซอร์จะทำได้ยากขึ้น ซึ่งอาจทำให้เกิดความร้อนสูงเกินไป เสียรูป หรือสูญเสียรายละเอียด ซึ่งเห็นได้ชัดเจนโดยเฉพาะในการผลิตชิ้นส่วนที่ต้องการความแม่นยำสูงและความสามารถในการทำซ้ำได้สูง

สารละลาย

- อัพเกรดซอฟต์แวร์ควบคุม: ใช้ซอฟต์แวร์ CAD/CAM ที่มีความสามารถในการวางแผนเส้นทางที่แม่นยำสูงเพื่อเพิ่มประสิทธิภาพเส้นทางการตัดและลดการสะสมความร้อน

- ปรับพารามิเตอร์เลเซอร์: ลดความหนาแน่นของพลังงานหรือความเร็วในการตัดเพื่อให้แน่ใจว่าวัสดุจะไม่เสียรูปเนื่องจากความร้อนสูงเกินไปในระหว่างการตัด

- ใช้หัวฉีดที่มีขนาดเส้นผ่านศูนย์กลางเล็ก: หัวฉีดขนาดเล็กสามารถโฟกัสเลเซอร์และแก๊สเสริมได้ดีกว่า เพื่อตอบสนองความต้องการในการตัดรูปทรงเรขาคณิตที่ซับซ้อน

- การประมวลผลแบบแบ่งส่วน: สำหรับการออกแบบที่ซับซ้อนโดยเฉพาะ ให้ตัดเป็นส่วนๆ เพื่อหลีกเลี่ยงการเปลี่ยนรูปหรือการสูญเสียรายละเอียดที่เกิดจากความร้อนสะสม

ข้อควรพิจารณาด้านสิ่งแวดล้อมและความปลอดภัย

ท้าทาย

กระบวนการตัดด้วยเลเซอร์ไฟเบอร์จะสร้างลำแสงเลเซอร์ที่มีอุณหภูมิสูง ความสว่างสูง และควันที่เป็นอันตราย ซึ่งอาจเป็นอันตรายต่อสุขภาพของผู้ปฏิบัติงานและความปลอดภัยของสิ่งแวดล้อม นอกจากนี้ การใช้งานเลเซอร์กำลังสูงอย่างไม่ถูกต้องอาจทำให้เกิดอุบัติเหตุได้

สารละลาย

- อุปกรณ์แบบปิด: เลือกอุปกรณ์ตัดแบบปิดเพื่อให้แน่ใจว่าเลเซอร์และควันจะถูกจำกัดไว้ในระยะที่ปลอดภัย

- ติดตั้งระบบกรองควัน: ติดตั้งตัวกรองควันประสิทธิภาพสูงและอุปกรณ์ระบายอากาศเพื่อลดการปล่อยก๊าซอันตรายและฝุ่นละออง

- สวมอุปกรณ์ป้องกัน: ผู้ปฏิบัติงานจำเป็นต้องสวมแว่นตาป้องกันเลเซอร์และใช้งานอุปกรณ์ในสภาพแวดล้อมที่ตรงตามมาตรฐาน

- กำหนดกฎข้อบังคับด้านความปลอดภัย: พัฒนาขั้นตอนการปฏิบัติงานและการบำรุงรักษาโดยละเอียด และจัดให้มีการฝึกอบรมที่เกี่ยวข้องให้กับพนักงาน

การบำรุงรักษาและระยะเวลาการหยุดทำงาน

ท้าทาย

เครื่องตัดไฟเบอร์เลเซอร์ มีข้อกำหนดสูงสำหรับความสะอาดของสิ่งแวดล้อมและระบบทำความเย็น ฝุ่นละอองและมลพิษอาจทำให้ประสิทธิภาพของอุปกรณ์ลดลง และการซ่อมแซมที่ผิดพลาดจะเพิ่มระยะเวลาหยุดทำงาน

สารละลาย

- ทำความสะอาดเลนส์และส่วนประกอบออปติกเป็นประจำ ป้องกันไม่ให้ฝุ่นละอองและสิ่งสกปรกส่งผลต่อการส่งผ่านเลเซอร์

- ตรวจสอบระบบระบายความร้อน: ตรวจสอบให้แน่ใจว่าการไหลและอุณหภูมิของสารหล่อเย็นอยู่ในช่วงปกติเพื่อหลีกเลี่ยงความร้อนสูงเกินไปของเครื่องกำเนิดเลเซอร์

- การจัดการชิ้นส่วนอะไหล่: เตรียมชิ้นส่วนอะไหล่สำหรับชิ้นส่วนที่เปราะบางเพื่อลดเวลาการหยุดทำงานที่เกิดจากการบำรุงรักษา

- การบำรุงรักษาเชิงคาดการณ์: ใช้ระบบตรวจสอบอัจฉริยะเพื่อตรวจสอบสถานะอุปกรณ์แบบเรียลไทม์และระบุปัญหาที่อาจเกิดขึ้นล่วงหน้า

การพิจารณาต้นทุน

ท้าทาย

ต้นทุนการซื้อเครื่องตัดเลเซอร์ไฟเบอร์นั้นสูง และเมื่อรวมเข้ากับความต้องการไฟฟ้าและแก๊สเสริมในระหว่างการทำงานแล้ว ต้นทุนโดยรวมอาจเกินงบประมาณของบริษัทบางแห่งได้

สารละลาย

- เพิ่มประสิทธิภาพกระบวนการผลิต: ลดของเสียจากวัสดุและเพิ่มประสิทธิภาพด้วยลำดับการตัดและเค้าโครงที่เหมาะสม

- เลือกการกำหนดค่าที่เหมาะสม: เลือกเครื่องกำเนิดเลเซอร์ที่มีกำลังไฟฟ้าและอุปกรณ์เสริมที่คุ้มต้นทุนที่สุดตามความต้องการจริงเพื่อหลีกเลี่ยงการลงทุนมากเกินไป

- การวิเคราะห์ผลประโยชน์ในระยะยาว: พิจารณาต้นทุนการบำรุงรักษาต่ำและประสิทธิภาพสูงของเครื่องกำเนิดเลเซอร์ไฟเบอร์อย่างครอบคลุม และถือว่าอุปกรณ์เป็นการลงทุนการผลิตในระยะยาว

เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์มีบทบาทสำคัญในการผลิตสมัยใหม่ แต่ยังเผชิญกับความท้าทายหลายประการ เช่น ความยากลำบากในการตัดวัสดุที่มีการสะท้อนแสงสูง ข้อจำกัดของการประมวลผลวัสดุที่มีความหนา คุณภาพของขอบ และการควบคุมความคลาดเคลื่อน ในการตอบสนองต่อความท้าทายเหล่านี้ คุณภาพการตัดและประสิทธิภาพการประมวลผลสามารถปรับปรุงได้อย่างมีประสิทธิภาพโดยการปรับพารามิเตอร์เลเซอร์ให้เหมาะสม เลือกเครื่องกำเนิดเลเซอร์และก๊าซเสริมที่เหมาะสม ใช้หัวตัดและซอฟต์แวร์ขั้นสูง และดำเนินการบำรุงรักษาอุปกรณ์เป็นประจำ นอกจากนี้ ยังต้องแก้ไขปัญหาความปลอดภัยด้านสิ่งแวดล้อม ความต้องการในการบำรุงรักษา และต้นทุนด้วยการจัดการทางวิทยาศาสตร์และนวัตกรรมทางเทคโนโลยี โดยทั่วไป การแก้ไขปัญหาเหล่านี้ไม่เพียงแต่จะปรับปรุงประสิทธิภาพของเทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์เท่านั้น แต่ยังช่วยให้บริษัทต่างๆ บรรลุประสิทธิภาพการผลิตที่สูงขึ้นและลดต้นทุนการดำเนินงานได้อีกด้วย

สรุป

เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ได้รับการใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตเนื่องจากมีประสิทธิภาพและความแม่นยำสูง อย่างไรก็ตาม เมื่อเผชิญกับความท้าทาย เช่น การตัดวัสดุที่สะท้อนแสงสูง การประมวลผลวัสดุหนา และการควบคุมคุณภาพขอบ บริษัทต่างๆ จำเป็นต้องใช้โซลูชันที่มีประสิทธิภาพในการดำเนินการจริง โดยการปรับพารามิเตอร์ของเครื่องกำเนิดเลเซอร์ให้เหมาะสม ปรับปรุงกระบวนการตัดและการบำรุงรักษาอุปกรณ์ ข้อจำกัดทางเทคนิคต่างๆ สามารถบรรเทาลงได้ จึงช่วยปรับปรุงประสิทธิภาพการผลิตโดยรวมและคุณภาพการประมวลผล

เพื่อให้บรรลุศักยภาพของเทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์อย่างเต็มที่ นวัตกรรมทางเทคโนโลยีและกลยุทธ์การจัดการทางวิทยาศาสตร์มีความสำคัญเท่าเทียมกัน โดยการนำระบบควบคุมขั้นสูงมาใช้ การเพิ่มประสิทธิภาพของเครื่องกำเนิดเลเซอร์และกระบวนการผลิต บริษัทต่างๆ สามารถเอาชนะคอขวดทางเทคนิคและปรับปรุงคุณภาพและประสิทธิภาพการตัดได้อย่างต่อเนื่อง ในเวลาเดียวกัน แผนการบำรุงรักษาอุปกรณ์ที่สมบูรณ์และการควบคุมต้นทุนที่ปรับปรุงแล้วสามารถรับประกันการทำงานที่เสถียรในระยะยาวของอุปกรณ์ จึงเพิ่มผลตอบแทนจากการลงทุนให้สูงสุด ในกระบวนการตอบสนองต่อความท้าทายทางเทคนิค การผสมผสานนวัตกรรมและกลยุทธ์การจัดการถือเป็นกุญแจสำคัญในการส่งเสริมการพัฒนาองค์กรอย่างยั่งยืนอย่างไม่ต้องสงสัย

รับโซลูชันเลเซอร์

ในฐานะซัพพลายเออร์เทคโนโลยีเลเซอร์ชั้นนำของอุตสาหกรรม แอคเทค เลเซอร์ มุ่งมั่นที่จะมอบโซลูชันการตัดด้วยเลเซอร์ไฟเบอร์คุณภาพสูงให้กับลูกค้า ไม่ว่าจะเผชิญกับข้อกำหนดการตัดที่ซับซ้อนหรือความท้าทายในการประมวลผลวัสดุสะท้อนแสงสูงและวัสดุหนา AccTek Laser ด้วยเทคโนโลยีขั้นสูงและประสบการณ์อันยาวนานสามารถมอบโซลูชันเฉพาะเพื่อช่วยให้ลูกค้าได้รับผลลัพธ์การประมวลผลที่ดีที่สุดและประสิทธิภาพการผลิตสูงสุด ด้วยนวัตกรรมทางเทคโนโลยีอย่างต่อเนื่องและบริการหลังการขายที่สมบูรณ์แบบ เราจึงมั่นใจได้ว่าทุก เครื่องตัดเลเซอร์ สามารถทำงานได้อย่างเสถียรเพื่อตอบสนองความต้องการของลูกค้าในสถานการณ์การใช้งานที่แตกต่างกัน เมื่อเลือกเรา คุณจะได้รับการสนับสนุนด้านเทคโนโลยีเลเซอร์ที่ยอดเยี่ยมเพื่อช่วยให้ธุรกิจของคุณโดดเด่นในตลาดที่มีการแข่งขันรุนแรง

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์