คู่มือการเชื่อมสแตนเลสด้วยเลเซอร์

สเตนเลสถูกนำมาใช้กันอย่างแพร่หลายในหลายสาขาของการผลิตสมัยใหม่ เช่น ยานยนต์ อวกาศ ยา และการก่อสร้าง เนื่องจากมีความทนทานต่อการกัดกร่อนดีเยี่ยม มีความแข็งแรงสูง ทนความร้อน และทำความสะอาดง่าย ในอุตสาหกรรมเหล่านี้ สเตนเลสใช้ในการผลิตส่วนประกอบที่ทนต่ออุณหภูมิสูงและสภาพแวดล้อมที่กัดกร่อน เช่น ระบบไอเสียของรถยนต์และอุปกรณ์ทางการแพทย์ เมื่อเปรียบเทียบกับวัสดุอื่นๆ สเตนเลสมีความแข็งแรงสูงและทนต่อการเกิดออกซิเดชัน จึงเหมาะอย่างยิ่งสำหรับการรักษาเสถียรภาพและการทำงานในระยะยาวในสภาพแวดล้อมที่รุนแรง ทำให้ผลิตภัณฑ์สเตนเลสเป็นส่วนที่ขาดไม่ได้ในชีวิตประจำวันและการผลิตระดับไฮเอนด์

อย่างไรก็ตาม การเชื่อมสแตนเลสยังมีความท้าทายเฉพาะเจาะจงอยู่บ้าง โดยเฉพาะในแง่ของการเสียรูปของวัสดุ การเกิดออกซิเดชันในรอยเชื่อม และการควบคุมปริมาณความร้อนระหว่างการเชื่อม เนื่องจากสแตนเลสมีค่าการนำความร้อนต่ำ จึงเกิดการเสียรูปได้ง่ายเนื่องจากอุณหภูมิในพื้นที่สูงในระหว่างการเชื่อมแบบดั้งเดิม ซึ่งส่งผลต่อความแม่นยำในการเชื่อมและคุณภาพของรอยเชื่อม นอกจากนี้ สแตนเลสยังเกิดออกซิเดชันได้ง่ายมากที่อุณหภูมิสูง และอาจเกิดชั้นออกไซด์ที่ไม่ต้องการขึ้นบนพื้นผิวของรอยเชื่อม ซึ่งส่งผลต่อรูปลักษณ์และความต้านทานการกัดกร่อน การเชื่อมด้วยเลเซอร์สามารถเอาชนะความยากลำบากเหล่านี้ได้สำเร็จด้วยข้อดีของความแม่นยำสูง ผลกระทบจากความร้อนต่ำ และประสิทธิภาพสูง จึงกลายเป็นวิธีแก้ปัญหาที่เหมาะสำหรับการเชื่อมสแตนเลส ไม่เพียงแต่ช่วยลดโซนที่ได้รับผลกระทบจากความร้อนและลดความเสี่ยงของการเสียรูปเท่านั้น แต่ยังให้ผลลัพธ์การเชื่อมที่มีประสิทธิภาพและคุณภาพสูงอีกด้วย

สารบัญ

คุณสมบัติของสแตนเลส

เหล็กกล้าไร้สนิมเป็นโลหะผสมที่มีส่วนประกอบหลักเป็นเหล็ก โครเมียม และนิกเกิล ซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต เนื่องจากมีความทนทานต่อการกัดกร่อนและมีความแข็งแรงสูง เนื่องจากข้อกำหนดที่แตกต่างกันของสภาพแวดล้อมการใช้งานที่แตกต่างกัน องค์ประกอบและคุณลักษณะของเหล็กกล้าไร้สนิมจึงแตกต่างกันไปตามไปด้วย ความแตกต่างเหล่านี้ทำให้เหล็กกล้าไร้สนิมเหมาะอย่างยิ่งในสภาพแวดล้อมที่รุนแรง โดยเฉพาะในสถานที่ที่ต้องทนต่อความผันผวนของอุณหภูมิ การเปลี่ยนแปลงของความชื้น และการกัดกร่อนทางเคมี

ภาพรวมประสิทธิภาพของสแตนเลส

- ความต้านทานการกัดกร่อน: เมื่อองค์ประกอบโครเมียมในสเตนเลสสัมผัสกับออกซิเจน ฟิล์มพาสซีฟหนาแน่นจะก่อตัวขึ้นบนพื้นผิว ช่วยเพิ่มความต้านทานการกัดกร่อนของวัสดุได้อย่างมาก คุณสมบัตินี้ทำให้สเตนเลสสามารถใช้ในสภาพแวดล้อมที่มีความชื้นหรือสารเคมีกัดกร่อนได้

- ทนความร้อน: สเตนเลสสามารถคงความแข็งแรงและเสถียรภาพได้ดีในสภาพแวดล้อมที่มีอุณหภูมิสูง สเตนเลสประเภทต่างๆ สามารถทนต่อสภาพแวดล้อมการทำงานได้ตั้งแต่หลายร้อยองศาไปจนถึงอุณหภูมิสูงกว่านั้น ขึ้นอยู่กับความแตกต่างในการออกแบบองค์ประกอบ

- ทำความสะอาดง่าย: สแตนเลสมีพื้นผิวเรียบและมีคุณสมบัติทำความสะอาดตัวเอง ทำให้ทำความสะอาดและดูแลรักษาง่าย ซึ่งมีความสำคัญอย่างยิ่งในอุตสาหกรรมที่มีข้อกำหนดด้านสุขอนามัยสูง เช่น อาหารและยา

ประเภทและองค์ประกอบของสแตนเลส

สแตนเลสสามารถจำแนกตามโครงสร้างจุลภาค องค์ประกอบ และคุณสมบัติเชิงกล ประเภทหลักๆ ได้แก่:

- เหล็กกล้าไร้สนิมออสเทนนิติก: ประกอบด้วยโครเมียม นิกเกิล และคาร์บอนจำนวนเล็กน้อย และมีความเหนียวและความยืดหยุ่นที่ดี เหล็กกล้าไร้สนิมออสเทนนิติกมักประกอบด้วยนิกเกิลมากกว่า 8% ซึ่งทำให้มีความต้านทานการเกิดออกซิเดชันและการกัดกร่อนที่ยอดเยี่ยม เหล็กกล้าไร้สนิมออสเทนนิติกใช้กันอย่างแพร่หลายในการแปรรูปอาหาร ยา การตกแต่งอาคาร และอุตสาหกรรมอื่นๆ

- สเตนเลสเฟอร์ริติก: มีส่วนผสมของโครเมียมเป็นส่วนใหญ่และแทบไม่มีนิกเกิลเลย ทนต่อการกัดกร่อนและแม่เหล็กได้ดี สเตนเลสเฟอร์ริติกมีองค์ประกอบที่เรียบง่ายและต้นทุนต่ำ เหมาะสำหรับงานที่มีความเครียดต่ำ เช่น ระบบไอเสียของรถยนต์ที่ต้องทนต่อการกัดกร่อน

- เหล็กกล้าไร้สนิมมาร์เทนซิติก: มีโครเมียมและมีปริมาณคาร์บอนสูง เหมาะสำหรับการใช้งานที่ต้องการความแข็งแรงและทนต่อการสึกหรอสูง เช่น มีด ใบพัดกังหัน เป็นต้น เหล็กกล้าไร้สนิมมาร์เทนซิติกมีความแข็งสูง จึงเหมาะสำหรับงานที่ต้องทนต่อแรงกระแทกทางกล แต่ความต้านทานการกัดกร่อนจะต่ำกว่าเหล็กกล้าไร้สนิมออสเทนนิติกเล็กน้อย

ความท้าทายของการเชื่อมสแตนเลส

แม้ว่าสแตนเลสจะมีข้อดีหลายประการ แต่ก็ต้องเผชิญกับความท้าทายบางประการในระหว่างการเชื่อม ดังนั้นควรให้ความใส่ใจเป็นพิเศษกับประเด็นต่อไปนี้:

- การเกิดรอยแตกร้าว: สแตนเลสมีแนวโน้มที่จะเกิดรอยแตกร้าวเมื่อร้อนหรือเย็นในระหว่างการเชื่อม โดยเฉพาะอย่างยิ่งในระหว่างการให้ความร้อนหรือความเย็นอย่างรวดเร็ว รอยแตกร้าวเหล่านี้อาจลดความแข็งแรงและความน่าเชื่อถือของการเชื่อมได้อย่างมาก

- การควบคุมการเสียรูป: การนำความร้อนของสแตนเลสต่ำ ในระหว่างกระบวนการเชื่อม ความร้อนจะกระจุกตัวมากขึ้นบริเวณใกล้แนวเชื่อม ส่งผลให้อุณหภูมิในบริเวณนั้นสูงขึ้น มีแนวโน้มที่จะเสียรูปหลังจากการระบายความร้อน ส่งผลต่อความแม่นยำของขนาดของชิ้นงาน

- การเปลี่ยนแปลงสีของรอยเชื่อม: แนวโน้มการเกิดออกซิเดชันของสเตนเลสจะเห็นได้ชัดระหว่างกระบวนการเชื่อมสเตนเลส และจะเกิดการเปลี่ยนสีจากออกซิเดชันบนพื้นผิวของรอยเชื่อม ส่งผลให้สีของรอยเชื่อมมีตั้งแต่สีน้ำเงิน น้ำตาล ไปจนถึงสีดำ ซึ่งไม่เพียงแต่ส่งผลต่อลักษณะของรอยเชื่อมเท่านั้น แต่ยังอาจลดประสิทธิภาพในการป้องกันการกัดกร่อนของรอยเชื่อมอีกด้วย

- การป้องกันชั้นออกไซด์: ในระหว่างการเชื่อมที่อุณหภูมิสูง ชั้นออกไซด์จะก่อตัวขึ้นบนพื้นผิวของสแตนเลสได้ง่าย ทำให้ความต้านทานการกัดกร่อนของรอยเชื่อมลดลง ดังนั้น จึงจำเป็นต้องใช้ก๊าซอาร์กอน ไนโตรเจน และก๊าซป้องกันอื่นๆ เพื่อปกคลุมบริเวณเชื่อมเพื่อป้องกันไม่ให้ออกซิเจนสัมผัสกับพื้นผิวรอยเชื่อม และเพื่อรับประกันคุณภาพของรอยเชื่อม

ความท้าทายเหล่านี้ต้องการการปรับปรุงพารามิเตอร์การเชื่อม การเลือกกระบวนการเชื่อมที่เหมาะสม และการใช้มาตรการป้องกันที่มีประสิทธิภาพเมื่อเชื่อมสแตนเลส

หลักการเชื่อมเลเซอร์ของสแตนเลส

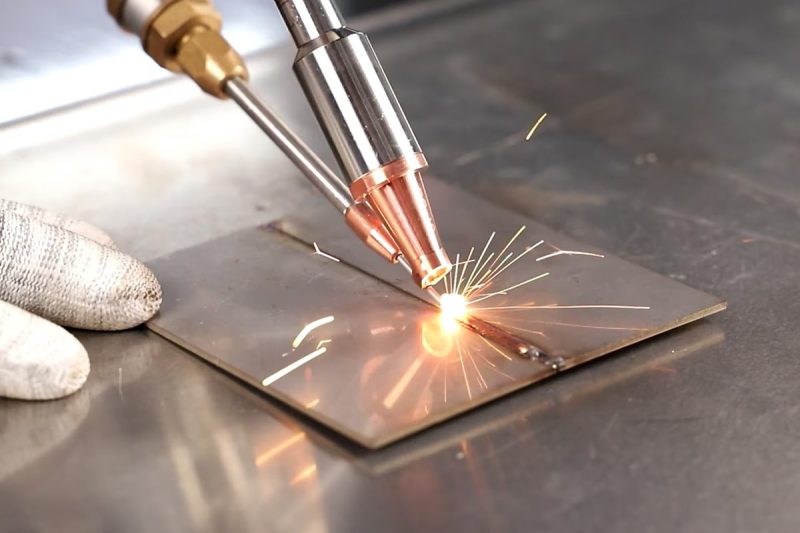

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีประสิทธิภาพและแม่นยำซึ่งใช้ลำแสงเลเซอร์พลังงานสูงที่โฟกัสเพื่อหลอมวัสดุสแตนเลสและทำให้การเชื่อมต่อมีเสถียรภาพผ่านการระบายความร้อนอย่างรวดเร็ว การเชื่อมด้วยเลเซอร์เหมาะเป็นพิเศษสำหรับการเชื่อมวัสดุที่ไวต่อความร้อน เช่น สแตนเลส เนื่องจากมีพื้นที่ที่ได้รับผลกระทบจากความร้อนขนาดเล็กและมีความแม่นยำสูง ตามความหนาของการเชื่อมที่แตกต่างกันและข้อกำหนดการใช้งาน การเชื่อมด้วยเลเซอร์แบ่งออกเป็นสองโหมดหลัก ได้แก่ การเชื่อมด้วยการนำความร้อนและการเชื่อมแบบเจาะลึก ซึ่งเหมาะสำหรับการเชื่อมต่อแผ่นสแตนเลสบางและหนา

กระบวนการเชื่อมด้วยเลเซอร์

- การเชื่อมด้วยความร้อน: พลังงานจากการเชื่อมด้วยความร้อนจะรวมตัวอยู่บนพื้นผิวของวัสดุและแพร่กระจายเข้าไปในวัสดุผ่านการนำความร้อน โดยทั่วไปจะใช้ในการเชื่อมวัสดุที่มีความบางกว่า โหมดการเชื่อมนี้มีข้อกำหนดสูงสำหรับความเรียบและความละเอียดของพื้นผิวเชื่อม และเหมาะสำหรับการเชื่อมส่วนประกอบอิเล็กทรอนิกส์และเครื่องมือที่มีความแม่นยำ

- การเชื่อมแบบเจาะลึก: การเชื่อมแบบเจาะลึกช่วยให้เลเซอร์ละลายได้อย่างรวดเร็วบนพื้นผิวของสแตนเลส ทำให้เกิดแอ่งหลอมเหลวขนาดเล็กและแทรกซึมเข้าไปในวัสดุ อุณหภูมิสูงที่เกิดจากลำแสงเลเซอร์จะสร้างช่องเล็กๆ (เรียกว่า "รูกุญแจ") ในรอยเชื่อม และพลังงานเลเซอร์จะรวมตัวอยู่ในช่อง ทำให้ความลึกในการเชื่อมเพิ่มขึ้น วิธีการเชื่อมนี้เหมาะสำหรับแผ่นสแตนเลสที่หนากว่า และใช้กันอย่างแพร่หลายในงานเชื่อมที่มีความแข็งแรงสูง เช่น การผลิตยานยนต์และภาชนะรับแรงดัน

การโต้ตอบระหว่างเลเซอร์กับสแตนเลส

- การทะลุทะลวงพลังงาน: เมื่อลำแสงเลเซอร์ทำปฏิกิริยากับสเตนเลส ความหนาแน่นของพลังงานสูงจะทะลุทะลวงพื้นผิวสเตนเลสได้อย่างรวดเร็ว ทำให้วัสดุในบริเวณนั้นร้อนขึ้นถึงจุดหลอมเหลวหรือถึงอุณหภูมิการระเหย โลหะสเตนเลสที่หลอมละลายจะกลายเป็นของเหลวในแอ่งหลอมเหลวและทำงานร่วมกับโครงสร้างรูเล็กๆ ที่สร้างขึ้นโดยเลเซอร์เพื่อให้เกิดเอฟเฟกต์การเชื่อมที่มีความแข็งแรงสูง

- การก่อตัวของแอ่งหลอมเหลว: ภายใต้การกระทำของเลเซอร์ แอ่งหลอมเหลวของโลหะจะได้รับความร้อนอย่างต่อเนื่องโดยเลเซอร์เพื่อสร้างพื้นที่โลหะเหลว โลหะเหลวจะแทรกซึมเข้าหากันในระหว่างกระบวนการเชื่อมเพื่อสร้างพื้นที่รอยต่อที่แข็งแรง โลหะเหลวภายในแอ่งหลอมเหลวจะเย็นตัวลงเพื่อสร้างรอยเชื่อมที่มั่นคงซึ่งสามารถทนต่อแรงกดทางกลสูงได้

- คุณภาพการเชื่อม: เนื่องจากความหนาแน่นของพลังงานสูงและเอฟเฟกต์รูเล็กของการเชื่อมด้วยเลเซอร์ จึงสามารถเชื่อมต่อรอยเชื่อมที่มีความหนาแน่นสูงได้ และความแข็งแรงของรอยเชื่อมก็ใกล้เคียงกับความแข็งแรงของวัสดุต้นทาง นอกจากนี้ เนื่องจากโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็กของการเชื่อมด้วยเลเซอร์ การเสียรูปของชิ้นงานหลังการเชื่อมจึงมีขนาดเล็ก ซึ่งช่วยลดการสูญเสียออกซิเดชันของวัสดุสแตนเลสภายใต้อุณหภูมิสูง

พารามิเตอร์หลักที่ส่งผลต่อการเชื่อม

ในกระบวนการเชื่อมสแตนเลสด้วยเลเซอร์ ผลการเชื่อมจะได้รับผลกระทบจากพารามิเตอร์สำคัญหลายประการ:

- กำลังเลเซอร์: กำลังเลเซอร์กำหนดปริมาณความร้อนในการเชื่อม ซึ่งส่งผลโดยตรงต่อความลึกในการเชื่อมและความกว้างของการเชื่อม กำลังเลเซอร์ที่สูงขึ้นสามารถทำให้การเจาะเชื่อมลึกขึ้นได้ และเหมาะสำหรับการเชื่อมวัสดุแผ่นหนา แต่จำเป็นต้องหลีกเลี่ยงกำลังที่มากเกินไปซึ่งอาจทำให้วัสดุละลายมากเกินไปหรือเกิดการแตกร้าว

- ตำแหน่งโฟกัส: ตำแหน่งโฟกัสของเลเซอร์มีความสำคัญต่อคุณภาพของการเชื่อม ตำแหน่งโฟกัสที่เหมาะสมสามารถรวมพลังงานไปที่ชิ้นส่วนเชื่อมและปรับปรุงความแข็งแรงและความลึกในการเชื่อม โดยปกติแล้ว โฟกัสจะถูกปรับเล็กน้อยที่ด้านในของชิ้นงานเพื่อให้ได้เอฟเฟกต์การเชื่อมที่ดีที่สุด

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมส่งผลโดยตรงต่อประสิทธิภาพการเชื่อมและปริมาณความร้อนที่เข้ามา ความเร็วในการเชื่อมที่เร็วเกินไปจะส่งผลให้รอยเชื่อมไม่สมบูรณ์หรือมีความแข็งแรงไม่เพียงพอ ในขณะที่ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนที่มากเกินไป วัสดุเสียรูปหรือมีรูพรุน โดยปกติแล้ว ความเร็วในการเชื่อมจะได้รับการปรับให้เหมาะสมตามความหนาของวัสดุและกำลังของเลเซอร์เพื่อให้ได้รอยเชื่อมที่เหมาะสมที่สุด

- ก๊าซป้องกัน: เมื่อเชื่อมสแตนเลสด้วยเลเซอร์ ต้องใช้ก๊าซป้องกัน (เช่น อาร์กอนและไนโตรเจน) เพื่อปกคลุมพื้นที่เชื่อมเพื่อป้องกันไม่ให้รอยเชื่อมสัมผัสกับออกซิเจนในอากาศและหลีกเลี่ยงการเกิดออกซิเดชันของรอยเชื่อม การไหลและการเลือกก๊าซป้องกันจะส่งผลต่อคุณภาพของรอยเชื่อมด้วย ก๊าซป้องกันที่เหมาะสมสามารถป้องกันการเกิดออกซิเดชันของพื้นที่เชื่อมได้อย่างมีประสิทธิภาพ และช่วยให้มั่นใจถึงความแข็งแรงและรูปลักษณ์ของรอยเชื่อม

การปรับพารามิเตอร์เหล่านี้ให้เหมาะสมจะช่วยให้ได้เอฟเฟกต์การเชื่อมเลเซอร์ที่เสถียร และสามารถตอบสนองข้อกำหนดด้านคุณภาพและประสิทธิภาพของสแตนเลสในสถานการณ์การใช้งานที่แตกต่างกันได้

การเตรียมการเชื่อมเลเซอร์สแตนเลส

ก่อนการเชื่อมสแตนเลสด้วยเลเซอร์ การเตรียมการที่เหมาะสมถือเป็นขั้นตอนสำคัญเพื่อให้แน่ใจว่าการเชื่อมจะมีคุณภาพและประสิทธิภาพ การเลือกวัสดุ การออกแบบรอยต่อ และการทำความสะอาดพื้นผิวก่อนการเชื่อมจะส่งผลต่อความแข็งแรง รูปลักษณ์ และความทนทานของรอยเชื่อมขั้นสุดท้าย การเตรียมการอย่างรอบคอบสามารถลดข้อบกพร่องในการเชื่อมและปรับปรุงความเสถียรของผลลัพธ์การเชื่อมได้

การเลือกและการเตรียมวัสดุ

- เลือกวัสดุสแตนเลสที่เหมาะสม: วัสดุสแตนเลสที่ใช้ในการเชื่อมควรมีคุณสมบัติทนความร้อนและทนต่อการกัดกร่อนได้ดี เพื่อลดปัญหาด้านคุณภาพที่อาจเกิดขึ้นระหว่างการเชื่อม วัสดุสแตนเลสที่ใช้กันทั่วไป ได้แก่ สแตนเลสออสเทนนิติก (เช่น 304, 316) และสแตนเลสเฟอร์ริติก (เช่น 430) สามารถเลือกวัสดุที่เหมาะสมได้ตามสถานการณ์การใช้งานในการเชื่อมและข้อกำหนดด้านองค์ประกอบ

- รับประกันคุณภาพของวัสดุ: เลือกสเตนเลสคุณภาพสูงเพื่อให้แน่ใจว่าพื้นผิววัสดุเรียบ ไม่มีรอยแตกร้าว และไม่มีรูพรุน เพื่อหลีกเลี่ยงความไม่เสถียรของแอ่งหลอมเหลวมากเกินไปหรือรอยแตกร้าวขยายตัวในระหว่างการเชื่อม ควรหลีกเลี่ยงวัสดุที่มีสิ่งเจือปนมากเกินไปเมื่อเลือกวัสดุ มิฉะนั้น ความแข็งแรงของรอยเชื่อมอาจได้รับผลกระทบ

- รับประกันความหนาของวัสดุที่สม่ำเสมอ: วัสดุเชื่อมที่มีความหนาไม่เท่ากันจะส่งผลให้พลังงานเลเซอร์กระจายไม่สม่ำเสมอ ซึ่งส่งผลต่อคุณภาพของการเชื่อม รับประกันความหนาของวัสดุที่สม่ำเสมอจะช่วยให้ได้ความลึกของการเจาะและรูปร่างของการเชื่อมที่สม่ำเสมอ

ข้อควรพิจารณาในการออกแบบขั้วต่อ

- ข้อต่อแบบชน: ข้อต่อแบบชนเหมาะสำหรับขอบวัสดุขนานและอยู่ติดกัน และมักใช้สำหรับการเชื่อมต่อสแตนเลสแบบบาง ข้อต่อแบบชนสามารถให้ความแข็งแรงในการเชื่อมที่สูงขึ้นได้ แต่ต้องมีความแม่นยำในการจัดตำแหน่งที่สูงขึ้นเพื่อให้มั่นใจว่าการเชื่อมจะต่อเนื่องกัน

- รอยต่อแบบเหลื่อมซ้อน: รอยต่อแบบเหลื่อมซ้อนเหมาะสำหรับการเชื่อมวัสดุที่ทับซ้อนกัน และมักใช้กับแผ่นหนาหรือชิ้นส่วนที่มีน้ำหนักมาก รอยต่อแบบเหลื่อมซ้อนสามารถปรับปรุงความแข็งแรงและความเหนียวของรอยเชื่อมได้ แต่ขนาดของพื้นที่ทับซ้อนกันจะต้องเหมาะสมเพื่อหลีกเลี่ยงความร้อนจากการเชื่อมที่มากเกินไปซึ่งอาจทำให้เกิดการเสียรูป

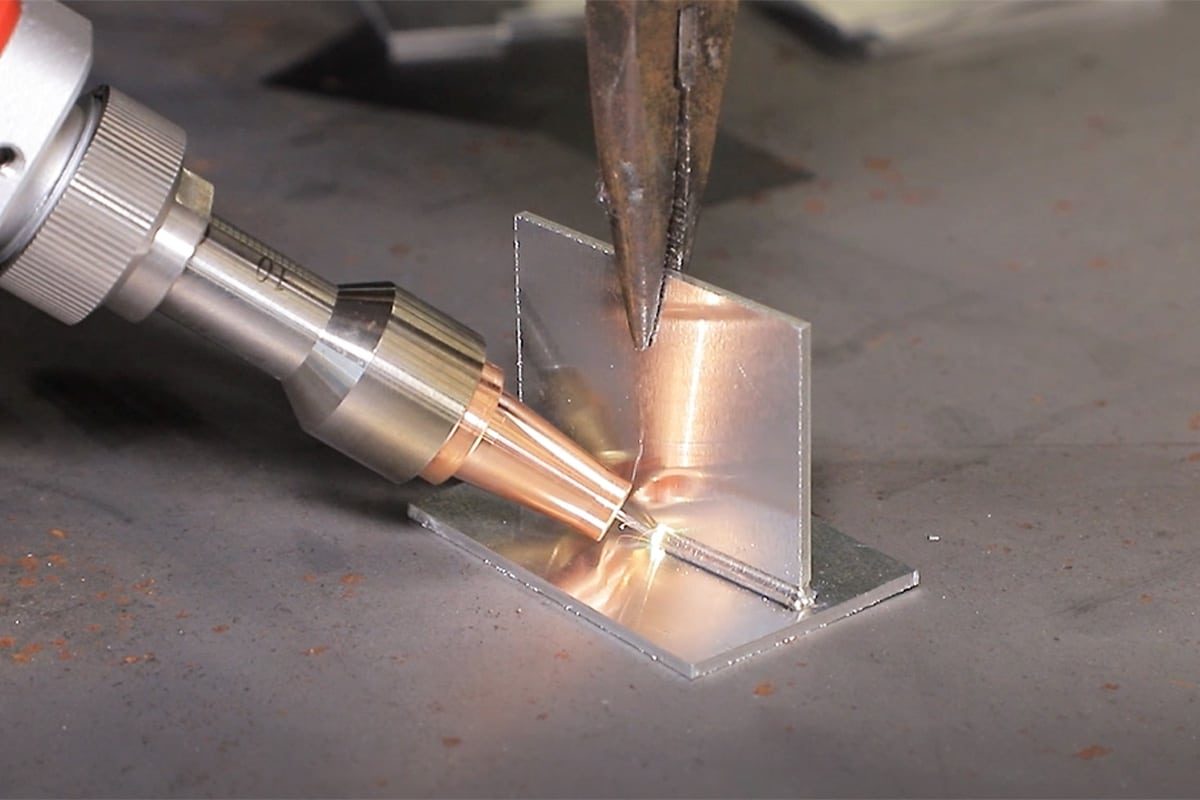

- รอยต่อแบบร่องลึก: รอยต่อแบบร่องลึกใช้สำหรับเชื่อมขอบวัสดุสองชิ้นที่ตั้งฉากและใช้กันอย่างแพร่หลายในการเชื่อมชิ้นส่วนโครงสร้างและโครง รอยต่อแบบร่องลึกต้องคำนึงถึงมุมเชื่อมในการเชื่อมสแตนเลสเพื่อให้แน่ใจว่ามีความแข็งแรงและรูปลักษณ์ที่สม่ำเสมอหลังการเชื่อม

- ช่องว่างในการเชื่อมและความกว้างของรอยเชื่อม: ช่องว่างในการเชื่อมและความกว้างของรอยเชื่อมที่ออกแบบอย่างเหมาะสมจะช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะกระจายอย่างสม่ำเสมอและหลีกเลี่ยงการรวมตัวของความร้อนมากเกินไปซึ่งอาจทำให้วัสดุเสียรูปหรือรอยเชื่อมหดตัว สำหรับสแตนเลสหนา มักใช้ช่องว่างในการเชื่อมที่เล็กกว่าเพื่อลดการเสียรูปเนื่องจากความร้อน

การทำความสะอาดพื้นผิวและการเชื่อมเบื้องต้น

ความสะอาดของพื้นผิวสแตนเลสจะส่งผลต่อความเสถียรและคุณภาพของการเชื่อมด้วยเลเซอร์อย่างมาก พื้นผิวที่ทำความสะอาดอาจทำให้เกิดสิ่งเจือปนหรือออกไซด์ที่ส่งผลต่อการก่อตัวของแอ่งหลอมเหลวและความแข็งแรงของรอยเชื่อม

- กำจัดชั้นออกไซด์: สแตนเลสมักจะมีชั้นออกไซด์อยู่บนพื้นผิว ซึ่งจะส่งผลต่อการดูดซับเลเซอร์อย่างมีประสิทธิภาพและลดเอฟเฟกต์การเชื่อม สามารถใช้การทำความสะอาดด้วยเลเซอร์หรือสารทำความสะอาดทางเคมีเพื่อกำจัดชั้นออกไซด์เพื่อให้แน่ใจว่าพลังงานเลเซอร์สามารถกระทำกับพื้นผิวของวัสดุได้อย่างเต็มที่

- ขจัดคราบน้ำมันและสิ่งสกปรก: น้ำมันและสิ่งสกปรกอาจทำให้การเชื่อมไม่สม่ำเสมอหรือมีรูพรุน จำเป็นต้องใช้แอลกอฮอล์ปราศจากน้ำหรือสารทำความสะอาดพิเศษเพื่อขจัดคราบสกปรกบนพื้นผิว การทำความสะอาดก่อนการเชื่อมมีความสำคัญอย่างยิ่งโดยเฉพาะเมื่อใช้กับชิ้นส่วนเชื่อมที่ต้องการความสะอาดสูง เช่น อาหารและยา

- การทำความสะอาดด้วยเครื่องจักร: สำหรับสิ่งสกปรกที่ฝังแน่นบนพื้นผิว สามารถใช้การทำความสะอาดด้วยเครื่องจักร เช่น การเจียรหรือขัดด้วยกระดาษทราย เพื่อให้แน่ใจว่าพื้นผิวจะเรียบเนียน การทำความสะอาดด้วยเครื่องจักรควรระมัดระวังเพื่อหลีกเลี่ยงการเกิดรอยขีดข่วนบนพื้นผิวสเตนเลส ซึ่งจะส่งผลต่อความสวยงามและความแข็งแรงของการเชื่อม

- ใช้ก๊าซป้องกันที่เหมาะสม: ในระหว่างการบำบัดก่อนการเชื่อม ควรเลือกก๊าซป้องกันที่เหมาะสม (เช่น อาร์กอนและไนโตรเจน) ตามคุณสมบัติของวัสดุด้วย วิธีนี้จะช่วยป้องกันการเกิดออกซิเดชันและรูพรุนในระหว่างการเชื่อมได้อย่างมีประสิทธิภาพ และรับประกันคุณภาพและความแข็งแรงของรอยเชื่อม

จากการเตรียมงานดังกล่าวข้างต้น สามารถปรับปรุงเสถียรภาพและเอฟเฟกต์การเชื่อมของสแตนเลสที่เชื่อมด้วยเลเซอร์ได้อย่างมีนัยสำคัญ ช่วยให้มั่นใจถึงความทนทานและความสวยงามของการเชื่อมในสภาพแวดล้อมการใช้งานต่างๆ

เครื่องเชื่อมเลเซอร์สแตนเลส

เครื่องเชื่อมเลเซอร์ มีบทบาทสำคัญในการผลิตสมัยใหม่ โดยเฉพาะอย่างยิ่งในงานเชื่อมสแตนเลส โดยให้โซลูชันการเชื่อมที่มีประสิทธิภาพและแม่นยำ และใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์ อวกาศ อุปกรณ์ทางการแพทย์ และอุตสาหกรรมอื่นๆ การเลือกเครื่องเชื่อมเลเซอร์ที่เหมาะสมสามารถปรับปรุงคุณภาพการเชื่อมและประสิทธิภาพการผลิตได้อย่างมาก

ประเภทของระบบเชื่อมเลเซอร์สำหรับสแตนเลส

มีระบบเชื่อมเลเซอร์หลักๆ 2 ประเภทในตลาด โดยแต่ละประเภทเหมาะกับความต้องการการเชื่อมสแตนเลสที่แตกต่างกัน

เครื่องเชื่อมไฟเบอร์เลเซอร์

- เครื่องเชื่อมเลเซอร์ไฟเบอร์ได้รับความนิยมใช้กันอย่างแพร่หลายเนื่องจากใช้พลังงานสูงและมีประสิทธิภาพในการส่งผ่านลำแสงที่ดี เครื่องกำเนิดเลเซอร์ไฟเบอร์สามารถโฟกัสลำแสงเลเซอร์ได้อย่างแม่นยำที่จุดเชื่อม ส่งผลให้มีเอฟเฟกต์การเชื่อมที่แข็งแกร่งขึ้น

- เครื่องกำเนิดเลเซอร์ประเภทนี้จะสร้างโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็กในระหว่างการเชื่อม ซึ่งช่วยลดความเสี่ยงของการเสียรูปจากการเชื่อม และเหมาะสำหรับการเชื่อมที่แม่นยำและการเชื่อมแผ่นบาง

เครื่องเชื่อมเลเซอร์ CO2

- เครื่องเชื่อมเลเซอร์ CO2 เหมาะกับการเชื่อมแผ่นสแตนเลสที่มีความหนามากกว่า แม้ว่าจะประหยัดพลังงานน้อยกว่าเครื่องเชื่อมเลเซอร์ไฟเบอร์เล็กน้อย แต่ก็ยังเป็นตัวเลือกที่เหมาะสำหรับการใช้งานเฉพาะบางอย่าง

- การทำงานของระบบเชื่อมนี้ต้องมีการควบคุมการไหลของก๊าซและการปรับเลเซอร์ที่สูงขึ้น ซึ่งเหมาะกับการผลิตขนาดใหญ่

แหล่งเลเซอร์และการเลือกพารามิเตอร์

การเลือกแหล่งกำเนิดเลเซอร์ที่เหมาะสมและการปรับพารามิเตอร์การเชื่อมถือเป็นกุญแจสำคัญในการรับรองคุณภาพของการเชื่อมสแตนเลส

การเลือกแหล่งเลเซอร์

- ขอแนะนำให้ใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์ที่มีกำลังสูง เลเซอร์ที่มีกำลังสูงจะช่วยเพิ่มความเร็วและความลึกในการเชื่อมได้อย่างมีประสิทธิภาพ ทำให้ได้ผลลัพธ์การเชื่อมที่เหมาะสมยิ่งขึ้น

- ในการเลือกเครื่องกำเนิดเลเซอร์ จำเป็นต้องพิจารณาความหนาของวัสดุที่เหมาะสม เพื่อให้แน่ใจว่าสามารถตอบสนองข้อกำหนดการเชื่อมสแตนเลสที่มีความหนาต่างกันได้

การปรับพารามิเตอร์

- ปรับความเร็วในการเชื่อมและกำลังของเลเซอร์ให้เหมาะสมกับความหนาของแผ่นสแตนเลส แผ่นสแตนเลสที่บางกว่าจะต้องใช้ความเร็วในการเชื่อมที่เร็วกว่าและกำลังต่ำกว่าเพื่อหลีกเลี่ยงการเสียรูปที่เกิดจากความร้อนที่มากเกินไป

- สำหรับแผ่นสแตนเลสที่หนากว่า การลดความเร็วในการเชื่อมและเพิ่มกำลังเลเซอร์สามารถรับประกันความลึกและความแข็งแรงของรอยเชื่อมได้ พร้อมทั้งยังรักษาลักษณะรอยเชื่อมที่สวยงามไว้ได้ด้วย

อุปกรณ์เสริมและอุปกรณ์เสริม

อุปกรณ์เสริมและอุปกรณ์เสริมมีบทบาทสำคัญในกระบวนการเชื่อมเลเซอร์และสามารถปรับปรุงประสิทธิภาพและคุณภาพของการเชื่อมได้ดีขึ้น

แก๊สป้องกัน

- การใช้ก๊าซอาร์กอนหรือไนโตรเจนเป็นก๊าซป้องกันสามารถป้องกันการเกิดออกซิเดชันและปฏิกิริยาไม่พึงประสงค์อื่นๆ ในระหว่างการเชื่อมได้ ก๊าซป้องกันที่สร้างขึ้นจากก๊าซป้องกันสามารถปกป้องแอ่งหลอมเหลวและช่วยให้มั่นใจได้ถึงความสะอาดและคุณภาพของรอยเชื่อม

- การเลือกอัตราการไหลของก๊าซและประเภทของก๊าซที่เหมาะสมสามารถช่วยควบคุมบรรยากาศในการเชื่อมและลดการเกิดข้อบกพร่องในการเชื่อมได้

ระบบทำความเย็น

- ระบบระบายความร้อนใช้เพื่อควบคุมอุณหภูมิที่เกิดขึ้นในระหว่างกระบวนการเชื่อมเพื่อป้องกันการเสียรูปของวัสดุหรือการเสื่อมสภาพของรอยเชื่อมอันเนื่องมาจากความร้อนที่สูงเกินไป

- การระบายความร้อนที่เหมาะสมสามารถยืดอายุการใช้งานของอุปกรณ์และปรับปรุงเสถียรภาพและความปลอดภัยของกระบวนการเชื่อม

อุปกรณ์ติดตั้งและจัดวางตำแหน่ง

- อุปกรณ์ยึดและจัดตำแหน่งใช้เพื่อยึดชิ้นงานเชื่อมเพื่อให้แน่ใจว่าเชื่อมต่อได้อย่างแม่นยำและมีเสถียรภาพระหว่างกระบวนการเชื่อม ซึ่งถือเป็นสิ่งสำคัญสำหรับการเชื่อมที่มีความแม่นยำสูง

- การออกแบบอุปกรณ์ที่ยืดหยุ่นและปรับได้สามารถปรับให้เข้ากับชิ้นงานสแตนเลสที่มีรูปร่างและขนาดต่างกันได้ ช่วยเพิ่มประสิทธิภาพการผลิต

การเลือกเครื่องเชื่อมเลเซอร์และอุปกรณ์เสริมอย่างสมเหตุสมผลจะช่วยให้สามารถบรรลุผลการเชื่อมที่มีประสิทธิภาพและคุณภาพสูงในการเชื่อมสแตนเลสเพื่อตอบสนองความต้องการของการผลิตที่ทันสมัย

การประยุกต์ใช้การเชื่อมเลเซอร์ของเหล็กสแตนเลส

เทคโนโลยีการเชื่อมด้วยเลเซอร์ได้รับการใช้กันอย่างแพร่หลายในหลายอุตสาหกรรมเนื่องจากมีประสิทธิภาพการเชื่อมที่เหนือกว่าและใช้งานได้หลากหลาย ต่อไปนี้เป็นพื้นที่การใช้งานหลักของการเชื่อมด้วยเลเซอร์สำหรับสแตนเลส รวมถึงข้อดีและคุณลักษณะของแต่ละพื้นที่

อุตสาหกรรมยานยนต์

พื้นที่การใช้งาน

ในอุตสาหกรรมยานยนต์ การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการเชื่อมระบบไอเสียของรถยนต์ ถังเชื้อเพลิง โครงสร้างตัวถัง โครงเบาะ และอุปกรณ์เสริมต่างๆ การเชื่อมชิ้นส่วนเหล่านี้ต้องใช้ความแข็งแรงและทนต่อการกัดกร่อนสูงเพื่อให้มั่นใจถึงสมรรถนะของรถยนต์ภายใต้สภาวะการขับขี่ต่างๆ

ข้อดี

- รอยเชื่อมที่มีความแข็งแรงสูง: การเชื่อมด้วยเลเซอร์ทำให้รอยเชื่อมมีความแข็งแรง ทนต่อแรงกดดันและแรงกระแทกสูง ช่วยให้มั่นใจถึงความสมบูรณ์ของโครงสร้างภายใต้สภาวะที่รุนแรง

- ความต้านทานการกัดกร่อน: สแตนเลสมีความต้านทานการกัดกร่อนได้ดีเยี่ยม และการเชื่อมด้วยเลเซอร์ยังสามารถต้านทานการกัดกร่อนได้อย่างมีประสิทธิภาพ ช่วยยืดอายุการใช้งานของรถยนต์และลดต้นทุนการบำรุงรักษา

- การออกแบบน้ำหนักเบา: ความแม่นยำของการเชื่อมเลเซอร์และขนาดเล็กของรอยเชื่อมช่วยให้นักออกแบบสามารถออกแบบโครงสร้างที่แข็งแรงยิ่งขึ้นโดยไม่ต้องเพิ่มน้ำหนัก จึงช่วยปรับปรุงประสิทธิภาพการใช้น้ำมันของรถยนต์ได้

การบินและอวกาศ

พื้นที่การใช้งาน

ในอุตสาหกรรมการบินและอวกาศ การเชื่อมด้วยเลเซอร์ใช้สำหรับเชื่อมลำตัวเครื่องบิน ใบพัดกังหัน ชิ้นส่วนเครื่องยนต์ และโครงสร้างที่ซับซ้อนอื่นๆ เนื่องจากชิ้นส่วนเหล่านี้ต้องทนต่อสภาวะที่รุนแรงและต้องการความแข็งแรงสูง การเชื่อมด้วยเลเซอร์จึงเป็นตัวเลือกที่เหมาะสมที่สุด

ข้อดี

- ความแม่นยำสูง: การเชื่อมด้วยเลเซอร์สามารถบรรลุความแม่นยำในการเชื่อมในระดับไมครอน ซึ่งเป็นสิ่งสำคัญสำหรับส่วนประกอบการบินและอวกาศ และสามารถรับประกันประสิทธิภาพภายใต้สภาพแวดล้อมที่มีภาระงานสูงและแรงกดดันสูง

- โซนที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก: เนื่องจากโซนที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กในระหว่างการเชื่อมเลเซอร์ จึงทำให้การเสียรูปและความเครียดของวัสดุลดลง ซึ่งสามารถหลีกเลี่ยงปัญหาการเสียรูปหลังการเชื่อมได้อย่างมีประสิทธิภาพ

- รอยเชื่อมเล็กและเรียบร้อย: รอยเชื่อมด้วยเลเซอร์มีขนาดเล็กและสวยงามกว่ารอยเชื่อมแบบดั้งเดิม ซึ่งสามารถลดขั้นตอนการบำบัดพื้นผิวเพิ่มเติมได้

อุปกรณ์ทางการแพทย์

พื้นที่การใช้งาน

ส่วนประกอบที่มักต้องเชื่อมในอุปกรณ์ทางการแพทย์ ได้แก่ มีดผ่าตัด ชิ้นส่วนปลูกถ่าย ตัวเรือนอุปกรณ์ทางการแพทย์ เป็นต้น ส่วนประกอบเหล่านี้จะต้องเป็นไปตามมาตรฐานด้านสุขอนามัยและประสิทธิภาพการทำงานที่เคร่งครัด

ข้อดี

- รอยเชื่อมที่สะอาด: การเชื่อมด้วยเลเซอร์สามารถทำได้ในสภาพแวดล้อมที่ปราศจากมลภาวะ และรอยเชื่อมจะเรียบเนียนและไม่มีตำหนิ ตอบสนองข้อกำหนดด้านความสะอาดที่เข้มงวดของอุตสาหกรรมการแพทย์

- ความแม่นยำสูง: ความแม่นยำสูงของการเชื่อมเลเซอร์สามารถรับประกันความแม่นยำของการผลิตอุปกรณ์ทางการแพทย์และปรับปรุงความปลอดภัยและประสิทธิภาพการใช้งาน

- การปรับแต่งและการปรับแต่ง: การเชื่อมด้วยเลเซอร์เหมาะสำหรับการเชื่อมที่มีรูปร่างและขนาดที่ซับซ้อนต่าง ๆ และสามารถตอบสนองความต้องการของอุปกรณ์ทางการแพทย์เฉพาะบุคคลได้

อุตสาหกรรมอาหารและเครื่องดื่ม

พื้นที่การใช้งาน

ในอุตสาหกรรมอาหารและเครื่องดื่ม การเชื่อมสแตนเลสใช้กันอย่างแพร่หลายในการเชื่อมถัง สายพานลำเลียง ถังเก็บ และอุปกรณ์การแปรรูป การเชื่อมเหล่านี้ต้องเป็นไปตามมาตรฐานด้านสุขอนามัยขั้นสูงเพื่อให้แน่ใจถึงความปลอดภัยของอาหาร

ข้อดี

- ความทนทานต่อการกัดกร่อน: วัสดุสแตนเลสสามารถต้านทานการกัดกร่อนต่างๆ ได้อย่างมีประสิทธิภาพและช่วยให้มั่นใจถึงการทำงานที่ปลอดภัยในระยะยาวของอุปกรณ์แปรรูปอาหาร

- ทำความสะอาดง่าย: รอยเชื่อมของการเชื่อมเลเซอร์มีความเรียบและเรียบ ซึ่งช่วยลดความเสี่ยงในการเจริญเติบโตของแบคทีเรีย ทำให้ทำความสะอาดอุปกรณ์ได้ง่าย และเป็นไปตามมาตรฐานด้านสุขอนามัยอาหาร

- รอยเชื่อมคุณภาพสูง: รอยเชื่อมที่เกิดจากการเชื่อมเลเซอร์นั้นมีความแข็งแรงสูงและมีรูปลักษณ์สวยงาม ซึ่งจะช่วยปรับปรุงคุณภาพโดยรวมและความสามารถในการแข่งขันทางการตลาดของอุปกรณ์ได้

งานก่อสร้างและตกแต่ง

พื้นที่การใช้งาน

สแตนเลสถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมการก่อสร้างและการตกแต่ง และเทคโนโลยีการเชื่อมเลเซอร์ยังใช้ในการเชื่อมราวบันได ประตูและหน้าต่าง เฟอร์นิเจอร์ และส่วนตกแต่งอื่นๆ ของสแตนเลสอีกด้วย

ข้อดี

- รอยเชื่อมที่เรียบเนียน: การเชื่อมด้วยเลเซอร์ช่วยให้พื้นผิวรอยเชื่อมเรียบเนียน หลีกเลี่ยงข้อบกพร่องทั่วไปในการเชื่อมแบบดั้งเดิม และปรับปรุงความสวยงามโดยรวมให้ดีขึ้น

- ความสวยงาม: การเคลือบพื้นผิวหลังการเชื่อมน้อยลงทำให้ผลิตภัณฑ์สแตนเลสดูน่าดึงดูดใจลูกค้ามากขึ้น และยังตอบสนองความต้องการด้านความสวยงามขั้นสูงของการออกแบบสถาปัตยกรรมอีกด้วย

- ความทนทาน: วัสดุสแตนเลสทนต่อการกัดกร่อนและการสึกหรอ และความแข็งแกร่งของการเชื่อมเลเซอร์ช่วยให้มั่นใจได้ว่าจะสามารถใช้ตึกและของตกแต่งในสภาพแวดล้อมต่างๆ ได้ในระยะยาว

การประยุกต์ใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์สำหรับสแตนเลสอย่างแพร่หลายไม่เพียงแต่ช่วยปรับปรุงคุณภาพและประสิทธิภาพของผลิตภัณฑ์ในอุตสาหกรรมต่างๆ เท่านั้น แต่ยังส่งเสริมความก้าวหน้าของเทคโนโลยีการผลิตอย่างต่อเนื่องอีกด้วย ด้วยเทคโนโลยีการเชื่อมด้วยเลเซอร์ที่แม่นยำและมีประสิทธิภาพ สามารถตอบสนองความต้องการเร่งด่วนของอุตสาหกรรมการผลิตสมัยใหม่ในด้านคุณภาพสูงและประสิทธิภาพสูง

แนวทางปฏิบัติและเคล็ดลับที่ดีที่สุด

เมื่อเชื่อมสแตนเลสด้วยเลเซอร์ สิ่งสำคัญคือต้องปฏิบัติตามแนวทางปฏิบัติและเคล็ดลับที่ดีที่สุด ไม่เพียงแต่เพื่อปรับปรุงคุณภาพการเชื่อมเท่านั้น แต่ยังช่วยให้กระบวนการเชื่อมราบรื่นอีกด้วย ต่อไปนี้คือแนวทางปฏิบัติและเคล็ดลับที่ดีที่สุดบางประการสำหรับกระบวนการเชื่อมของคุณ

การจัดการและจัดเก็บวัสดุสแตนเลสอย่างเหมาะสม

การจัดเก็บวัสดุ

- วัสดุสแตนเลสควรเก็บไว้ในสภาพแวดล้อมที่แห้งและมีอากาศถ่ายเทเพื่อหลีกเลี่ยงความชื้นและการปนเปื้อน

- ใช้ชั้นวางไม้หรือแผ่นพลาสติกเพื่อหลีกเลี่ยงการสัมผัสโดยตรงกับพื้นเพื่อป้องกันความชื้นเข้ามา

- ใช้วัสดุคลุม (เช่น ฟิล์มพลาสติก) เพื่อปกป้องพื้นผิวสแตนเลส แต่ต้องแน่ใจว่าวัสดุนั้นสามารถระบายอากาศได้เพื่อป้องกันการสะสมของความชื้น

การจัดการวัสดุ

- ก่อนการเชื่อม ตรวจสอบพื้นผิวของวัสดุสแตนเลสเพื่อให้แน่ใจว่าไม่มีรอยขีดข่วน สนิม หรือข้อบกพร่องอื่นๆ

- ใช้ผ้าที่ไม่เป็นขุยและน้ำยาทำความสะอาดที่เหมาะสม (เช่น แอลกอฮอล์หรือน้ำยาทำความสะอาดชนิดพิเศษ) เพื่อทำความสะอาดพื้นผิวอย่างทั่วถึงเพื่อขจัดน้ำมัน ออกไซด์ และสิ่งสกปรก เพื่อให้แน่ใจว่างานเชื่อมมีคุณภาพ

- หลีกเลี่ยงการใช้เครื่องมือที่อาจปนเปื้อนพื้นผิวสแตนเลส เช่น แปรงลวดหรือเครื่องมือเหล็ก

การเพิ่มประสิทธิภาพของพารามิเตอร์การเชื่อม

กำลังเลเซอร์และความเร็วในการเชื่อม

- การปรับกำลังและความเร็วในการเชื่อมให้เหมาะสมถือเป็นสิ่งสำคัญสำหรับแผ่นสเตนเลสที่มีความหนาต่างกัน โดยทั่วไป แผ่นสเตนเลสที่มีความหนา (เช่น มากกว่า 3 มม.) จะต้องใช้กำลังเลเซอร์ที่สูงกว่าและความเร็วในการเชื่อมที่ช้ากว่าเพื่อให้มั่นใจว่าจะหลอมละลายและทะลุทะลวงได้เพียงพอ

- สามารถกำหนดความเร็วในการเชื่อมที่ดีที่สุดและการผสมผสานกำลังเลเซอร์ได้โดยการทดลอง และสามารถปรับการตั้งค่าพารามิเตอร์ให้เหมาะสมได้ผ่านการทดสอบขนาดเล็ก

ตำแหน่งโฟกัส

- เมื่อทำการเชื่อม ตำแหน่งโฟกัสของลำแสงเลเซอร์ยังส่งผลต่อคุณภาพของการเชื่อมอีกด้วย ควรวางจุดโฟกัสไว้ต่ำกว่าผิวชิ้นงานเล็กน้อยเพื่อให้ได้ผลลัพธ์การเชื่อมที่ดีที่สุด

- ตรวจสอบและปรับโฟกัสเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าอยู่ในตำแหน่งที่ดีที่สุดเสมอเพื่อหลีกเลี่ยงการเชื่อมที่ไม่ดี

เทคโนโลยีการประมวลผลและการตกแต่งหลังการเชื่อม

การประมวลผลหลังการเชื่อม

- หลังจากเชื่อมแล้ว รอยเชื่อมอาจมีออกไซด์และสิ่งสกปรกหลงเหลืออยู่ จึงควรดำเนินการบำบัดหลังการเชื่อม วิธีการบำบัดทั่วไป ได้แก่ การเจียร การขัด และการดอง

- การเจียร: ใช้เครื่องเจียรและสารกัดกร่อนที่เหมาะสมในการขัดรอยเชื่อมอย่างอ่อนโยนเพื่อขจัดข้อบกพร่องที่พื้นผิวและเพื่อให้แน่ใจว่ารอยเชื่อมมีความเรียบเนียน

- การดอง: ใช้น้ำยาดองเพื่อขจัดออกไซด์บนพื้นผิวของรอยเชื่อม คืนความเงาให้กับสแตนเลส และปรับปรุงรูปลักษณ์และความทนทานต่อการกัดกร่อน

การบำบัดพื้นผิว

- สำหรับผลิตภัณฑ์ที่มีความต้องการสูงขึ้น อาจมีการเคลือบผิวเพิ่มเติม เช่น การขัดและการพ่นทราย เพื่อปรับปรุงความสวยงามและความทนทานต่อการกัดกร่อน

- ตรวจสอบและบำรุงรักษาชิ้นส่วนที่เชื่อมเป็นประจำเพื่อให้มั่นใจว่าจะรักษาประสิทธิภาพและรูปลักษณ์ที่ดีได้เป็นเวลานาน

ความท้าทายทั่วไปและการแก้ไขปัญหา

ออกซิเดชันของรอยเชื่อม

- หากเกิดออกซิเดชันในรอยเชื่อมระหว่างการเชื่อม อาจเกิดจากการไหลของก๊าซป้องกันไม่เพียงพอหรือไม่เหมาะสม คุณสามารถลองปรับการไหลของอาร์กอนเพื่อเพิ่มการปกคลุมของก๊าซป้องกันและเพื่อให้แน่ใจว่ารอยเชื่อมสะอาด

- คุณอาจพิจารณาใช้ก๊าซป้องกันที่มีความบริสุทธิ์สูงเพื่อลดความเสี่ยงของการออกซิเดชันด้วย

การเสียรูปจากการเชื่อม

- การเสียรูประหว่างการเชื่อมมักเกี่ยวข้องกับกำลังเลเซอร์ที่มากเกินไปหรือความเร็วในการเชื่อมที่เร็วเกินไป ควรประเมินพารามิเตอร์การเชื่อมใหม่ และควรลดกำลังเลเซอร์ให้เหมาะสมหรือเพิ่มความเร็วในการเชื่อม

- พิจารณาการเชื่อมเป็นส่วนๆ หรือใช้อุปกรณ์ยึดที่เหมาะสมเพื่อยึดชิ้นงานเพื่อลดความเสี่ยงของการเสียรูปในระหว่างการเชื่อม

ความแข็งแรงของการเชื่อมไม่เพียงพอ

- ความแข็งแรงของรอยเชื่อมที่ไม่เพียงพออาจเกิดจากความเร็วในการเชื่อมที่เร็วเกินไปหรือกำลังเลเซอร์ไม่เพียงพอ สามารถแก้ไขได้โดยปรับพารามิเตอร์การเชื่อม

- ดำเนินการทดสอบแรงดึงและการเฉือนของรอยเชื่อมเป็นประจำเพื่อให้แน่ใจว่าคุณภาพรอยเชื่อมตรงตามมาตรฐานที่คาดหวัง และเชื่อมซ้ำหากจำเป็น

โดยปฏิบัติตามแนวทางปฏิบัติและเคล็ดลับที่ดีที่สุดข้างต้น กระบวนการเชื่อมจะสามารถปรับปรุงคุณภาพและประสิทธิภาพของการเชื่อมเลเซอร์สแตนเลสได้อย่างมีประสิทธิภาพ ลดความน่าจะเป็นที่จะเกิดปัญหาทั่วไป และรับประกันความน่าเชื่อถือในระยะยาวของโครงสร้างที่เชื่อม

สรุป

การเชื่อมด้วยเลเซอร์สำหรับสแตนเลสเป็นเทคโนโลยีปฏิวัติวงการที่ให้โซลูชันการเชื่อมที่เชื่อถือได้สำหรับอุตสาหกรรมการผลิตทุกประเภท วิธีการเชื่อมนี้ใช้การควบคุมลำแสงเลเซอร์พลังงานสูงอย่างแม่นยำเพื่อหลอมวัสดุสแตนเลสอย่างรวดเร็วในระหว่างการเชื่อมและสร้างรอยเชื่อมที่มีความแข็งแรงสูงและสวยงาม เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบดั้งเดิม การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบคือมีผลกระทบจากความร้อนน้อย เสียรูปน้อย และมีประสิทธิภาพสูง ทำให้เป็นตัวเลือกแรกสำหรับการผลิตที่มีความแม่นยำ ด้วยเหตุนี้ การเชื่อมด้วยเลเซอร์จึงถูกนำมาใช้ในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อยๆ ซึ่งครอบคลุมหลายสาขา เช่น ยานยนต์ อวกาศ และอุปกรณ์ทางการแพทย์

เมื่อเชื่อมสแตนเลส การเลือกวัสดุที่เหมาะสม การควบคุมพารามิเตอร์การเชื่อมอย่างแม่นยำ และการทำการบำบัดหลังการเชื่อมที่จำเป็นเป็นปัจจัยสำคัญในการรับรองคุณภาพการเชื่อม ก่อนเชื่อม ให้แน่ใจว่าพื้นผิววัสดุสะอาดและแห้งเพื่อหลีกเลี่ยงข้อบกพร่องในการเชื่อม ในระหว่างกระบวนการเชื่อม การปรับกำลังเลเซอร์และความเร็วในการเชื่อมอย่างเหมาะสมสามารถปรับปรุงความแข็งแรงและรูปลักษณ์ของรอยเชื่อมได้อย่างมาก หลังจากเชื่อม การบำบัดและการตกแต่งที่เหมาะสม เช่น การเจียรและการดอง จะสามารถขจัดออกไซด์และปรับปรุงความเรียบและความต้านทานการกัดกร่อนของรอยเชื่อม จึงช่วยยืดอายุการใช้งานของผลิตภัณฑ์ได้

ในฐานะผู้ผลิตอุปกรณ์เลเซอร์ชั้นนำในอุตสาหกรรม AccTek นำเสนอเครื่องเชื่อมเลเซอร์ที่เหมาะกับอุตสาหกรรมต่างๆ โดยมุ่งหวังที่จะตอบสนองความต้องการที่หลากหลายของลูกค้า เครื่องจักรของเรามีชื่อเสียงในด้านประสิทธิภาพและความทนทานที่ยอดเยี่ยม และเรายังให้บริการหลังการขายที่ครอบคลุมเพื่อให้แน่ใจว่าลูกค้าจะได้รับการสนับสนุนและความช่วยเหลืออย่างทันท่วงทีระหว่างการใช้งาน ยินดีต้อนรับที่จะติดต่อเราเพื่อเรียนรู้เพิ่มเติมเกี่ยวกับอุปกรณ์เชื่อมเลเซอร์ของเราเพื่อช่วยตอบสนองความต้องการด้านการผลิตของคุณและปรับปรุงประสิทธิภาพการผลิต!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์