อะไรคือปัจจัยที่ส่งผลต่อความหนาของการเชื่อมด้วยเลเซอร์

ในการเชื่อมด้วยเลเซอร์ การควบคุมความหนาของรอยเชื่อมถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงความแข็งแรง ความทนทาน และความสวยงามของรอยเชื่อม ความหนาของรอยเชื่อมด้วยเลเซอร์นั้นขึ้นอยู่กับปัจจัยต่างๆ มากมาย ตั้งแต่การตั้งค่าเลเซอร์ เช่น พลังงาน โฟกัสของลำแสง และความเร็ว ไปจนถึงคุณสมบัติทางกายภาพและทางเคมีของวัสดุที่จะเชื่อม นอกจากนี้ การออกแบบรอยเชื่อม การเลือกก๊าซป้องกัน และสภาพแวดล้อมในพื้นที่ทำงานยังมีบทบาทสำคัญในการกำหนดว่าเลเซอร์จะทะลุผ่านวัสดุได้ลึกแค่ไหนและโปรไฟล์รอยเชื่อมโดยรวมแค่ไหน ด้วยการปรับปัจจัยเหล่านี้ให้เหมาะสม ผู้ผลิตจึงสามารถบรรลุความหนาของรอยเชื่อมที่แม่นยำได้ ซึ่งมีความสำคัญอย่างยิ่งในอุตสาหกรรมที่ความแม่นยำและความสม่ำเสมอเป็นสิ่งสำคัญ เช่น อุตสาหกรรมยานยนต์ อุตสาหกรรมอวกาศ และอุตสาหกรรมอิเล็กทรอนิกส์ บทความนี้จะเจาะลึกตัวแปรต่างๆ มากมายที่ส่งผลต่อความหนาของรอยเชื่อมในการเชื่อมด้วยเลเซอร์ พร้อมทั้งให้ข้อมูลเชิงลึกว่าการปรับเปลี่ยนพารามิเตอร์ของกระบวนการและวัสดุสามารถส่งผลต่อความลึกและคุณภาพของรอยเชื่อมได้อย่างไร

สารบัญ

ทำความเข้าใจเกี่ยวกับการเชื่อมด้วยเลเซอร์

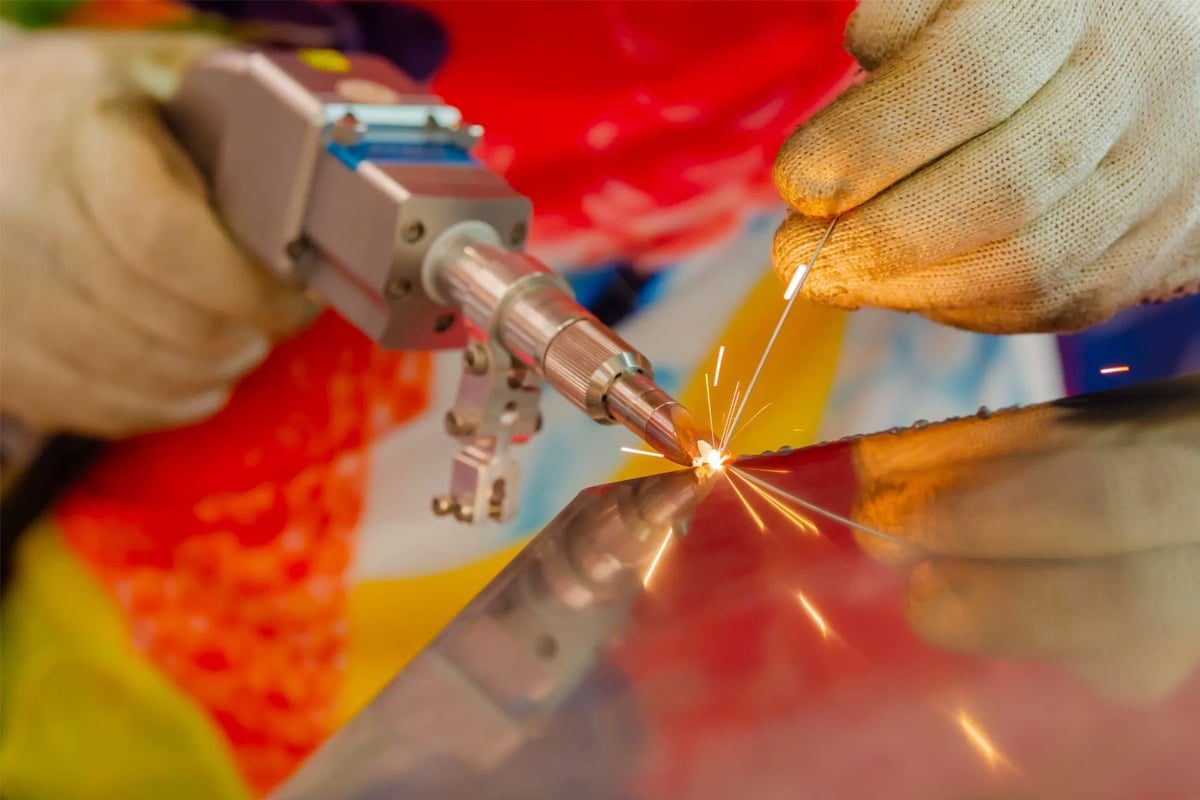

การเชื่อมด้วยเลเซอร์นั้นอาศัยลำแสงเลเซอร์ที่โฟกัสเป็นจุดกำเนิดความร้อนสูงในการเชื่อมวัสดุ โดยเฉพาะอย่างยิ่งโลหะ ลำแสงเลเซอร์ซึ่งมักผลิตโดยแหล่งกำเนิดแสงเลเซอร์ เช่น ไฟเบอร์ CO2 หรือเลเซอร์โซลิดสเตต จะโฟกัสไปที่พื้นผิวของวัสดุ พลังงานเข้มข้นจากเลเซอร์จะให้ความร้อนอย่างรวดเร็วและทำให้บริเวณเป้าหมายหลอมละลาย ทำให้เกิดแอ่งหลอมเหลวที่หลอมรวมชิ้นส่วนเข้าด้วยกัน เมื่อเลเซอร์เคลื่อนที่ไปตามข้อต่อ แอ่งหลอมเหลวจะแข็งตัว ส่งผลให้เกิดการเชื่อมอย่างต่อเนื่อง

ความหนาแน่นของพลังงานสูงของเลเซอร์ทำให้สามารถเจาะทะลุได้อย่างแม่นยำและลึก โดยมีโซนที่ได้รับผลกระทบจากความร้อน (HAZ) น้อยที่สุด ซึ่งช่วยลดการบิดเบือนจากความร้อนเมื่อเปรียบเทียบกับวิธีการเชื่อมแบบเดิม การเชื่อมด้วยเลเซอร์สามารถทำได้ในสภาพแวดล้อมต่างๆ รวมถึงห้องสูญญากาศ บรรยากาศก๊าซเฉื่อย หรืออากาศเปิด ขึ้นอยู่กับการใช้งานเฉพาะและข้อกำหนดของวัสดุ ความคล่องตัวและความแม่นยำนี้ทำให้การเชื่อมด้วยเลเซอร์มีประสิทธิภาพสูงสำหรับเรขาคณิตที่ซับซ้อนและวัสดุที่มีคุณสมบัติทางความร้อนที่แตกต่างกัน

หลักพื้นฐานของกระบวนการเชื่อมด้วยเลเซอร์

โดยทั่วไปกระบวนการเชื่อมเลเซอร์ประกอบด้วยสามขั้นตอนหลัก ได้แก่ การเตรียมการก่อนการเชื่อม ปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุ และการทำความเย็นและแข็งตัวหลังการเชื่อม

- การเตรียมการก่อนการเชื่อม: ก่อนการเชื่อม พื้นผิวของวัสดุจะต้องสะอาด ปราศจากสิ่งปนเปื้อน และจัดวางให้เหมาะสม สิ่งปนเปื้อน เช่น น้ำมัน ออกไซด์ หรือเศษวัสดุ อาจขัดขวางการดูดซับพลังงานและลดคุณภาพของการเชื่อม

- ปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุ: ในระหว่างการเชื่อม ลำแสงเลเซอร์จะโฟกัสไปที่ชิ้นงาน ซึ่งพลังงานของลำแสงจะถูกดูดซับไว้ที่พื้นผิว ทำให้เกิดการหลอมละลายในบริเวณนั้น ปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุมีอยู่ 2 โหมดหลัก:

- การเชื่อมด้วยการนำไฟฟ้า: เกิดขึ้นเมื่อความหนาแน่นของพลังงานเลเซอร์ค่อนข้างต่ำ ส่งผลให้พื้นผิวหลอมละลายโดยไม่เกิดการระเหย ความร้อนจะถูกถ่ายเทเข้าไปในวัสดุ ส่งผลให้รอยเชื่อมตื้นและกว้าง โหมดนี้มักใช้กับการใช้งานที่เน้นความสวยงามและการใช้ความร้อนต่ำ

- การเชื่อมแบบรูกุญแจ: เมื่อความหนาแน่นของพลังงานเลเซอร์สูงพอที่จะทำให้วัสดุระเหย ก็จะสร้างรูกุญแจหรือโพรงไอภายในแอ่งหลอมเหลว รูกุญแจช่วยให้พลังงานเลเซอร์สามารถเจาะลึกลงไปได้ ทำให้เกิดรอยเชื่อมที่แคบและลึกด้วยอัตราส่วนความกว้างยาวสูง การเชื่อมแบบรูกุญแจเหมาะสำหรับวัสดุหนาและการใช้งานที่ต้องใช้ข้อต่อที่แข็งแรง

- การทำความเย็นและการแข็งตัวหลังการเชื่อม: เมื่อเลเซอร์เคลื่อนที่ไปตามรอยเชื่อม แอ่งหลอมเหลวจะแข็งตัว ทำให้เกิดพันธะต่อเนื่องระหว่างวัสดุ อัตราการทำความเย็นที่เหมาะสมสามารถป้องกันข้อบกพร่อง เช่น การแตกร้าวหรือความเค้นตกค้าง และให้คุณสมบัติเชิงกลตามที่ต้องการของรอยเชื่อม

การเชื่อมด้วยเลเซอร์ให้ความแม่นยำสูง การบิดเบือนน้อยที่สุด และสามารถผลิตข้อต่อที่สะอาดและแข็งแรง อย่างไรก็ตาม ปัจจัยต่างๆ เช่น กำลังของเลเซอร์ โฟกัสของลำแสง ความเร็วในการเชื่อม และลักษณะของวัสดุ จะต้องได้รับการควบคุมอย่างระมัดระวังเพื่อให้ได้ความหนาและคุณภาพของรอยเชื่อมตามต้องการ ทำให้การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ซับซ้อนและปรับเปลี่ยนได้สูงสำหรับการผลิตสมัยใหม่

การประยุกต์ใช้งานการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์กลายเป็นเทคโนโลยีหลักในอุตสาหกรรมต่างๆ มากมาย เนื่องมาจากความแม่นยำ ความเร็ว และความสามารถในการผลิตงานเชื่อมที่มีคุณภาพสูงและสม่ำเสมอพร้อมการบิดเบือนจากความร้อนที่น้อยที่สุด เมื่อความต้องการในการผลิตพัฒนาไป ความคล่องตัวและความสามารถในการปรับตัวของการเชื่อมด้วยเลเซอร์ก็ยังคงทำให้การเชื่อมด้วยเลเซอร์เป็นเครื่องมือที่มีคุณค่าอย่างยิ่ง

- อุตสาหกรรมยานยนต์: ในภาคยานยนต์ การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการประกอบตัวถังรถยนต์ ชิ้นส่วนเครื่องยนต์ เฟืองเกียร์ ระบบไอเสีย และโมดูลแบตเตอรี่สำหรับยานยนต์ไฟฟ้า กระบวนการนี้ช่วยให้สามารถเชื่อมชิ้นส่วนต่างๆ ได้อย่างแข็งแรงและมีความแม่นยำสูง พร้อมทั้งลดน้ำหนักของชิ้นส่วนต่างๆ ลงได้ ความสามารถในการเชื่อมด้วยเลเซอร์สามารถเชื่อมวัสดุต่างชนิด เช่น อะลูมิเนียมและเหล็กเข้าด้วยกัน ทำให้มีประโยชน์อย่างยิ่งต่อการออกแบบยานยนต์ที่มีน้ำหนักเบาและประหยัดพลังงาน

- อุตสาหกรรมการบินและอวกาศ: การเชื่อมด้วยเลเซอร์มีความสำคัญต่ออุตสาหกรรมการบินและอวกาศเนื่องจากสามารถสร้างข้อต่อที่แม่นยำและมีความแข็งแรงสูงสำหรับส่วนประกอบที่สำคัญ เช่น ใบพัดกังหัน โครงโครงสร้าง และถังเชื้อเพลิง พื้นที่ที่ได้รับผลกระทบจากความร้อนน้อยที่สุดช่วยรักษาความสมบูรณ์ของโครงสร้างของวัสดุการบินและอวกาศที่มีน้ำหนักเบาและไวต่อความร้อน เช่น โลหะผสมไททาเนียมและวัสดุผสม ความแม่นยำของการเชื่อมด้วยเลเซอร์ช่วยให้เป็นไปตามมาตรฐานความปลอดภัยและประสิทธิภาพที่เข้มงวด

- การผลิตพลังงานและไฟฟ้า: ในภาคพลังงาน การเชื่อมด้วยเลเซอร์ใช้สำหรับการผลิตส่วนประกอบสำหรับกังหันลม แผงโซลาร์เซลล์ อุปกรณ์น้ำมันและก๊าซ และโรงไฟฟ้านิวเคลียร์ ความสามารถในการผลิตรอยเชื่อมที่แข็งแรงและปราศจากข้อบกพร่องทำให้มั่นใจได้ถึงความน่าเชื่อถือและความปลอดภัยในสภาพแวดล้อมที่มีแรงดันสูงและอุณหภูมิสูง การเชื่อมด้วยเลเซอร์ยังรองรับการผลิตเครื่องแลกเปลี่ยนความร้อน ท่อ และภาชนะแรงดันสูงอีกด้วย

- อุตสาหกรรมต่อเรือและการเดินเรือ: อุตสาหกรรมต่อเรือได้รับประโยชน์จากความสามารถในการเชื่อมด้วยเลเซอร์เพื่อสร้างรอยเชื่อมที่แข็งแรงและทนต่อการกัดกร่อน การเชื่อมด้วยเลเซอร์นี้ใช้สำหรับเชื่อมแผ่นเหล็กโครงสร้าง ส่วนประกอบของตัวเรือ และอุปกรณ์ภายใน กระบวนการนี้ช่วยลดน้ำหนักโดยรวมของเรือเดินทะเล เพิ่มประสิทธิภาพการใช้เชื้อเพลิง และรองรับการออกแบบที่ซับซ้อนด้วยความแม่นยำสูง

- อุปกรณ์อิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้าสำหรับผู้บริโภค: การเชื่อมด้วยเลเซอร์ใช้ในการประกอบอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค เช่น สมาร์ทโฟน แท็บเล็ต และเครื่องใช้ไฟฟ้าในบ้าน ช่วยให้มั่นใจได้ว่าข้อต่อในปลอกโลหะ ขั้วต่อ และชุดแบตเตอรี่จะมีความน่าเชื่อถือและสวยงาม กระบวนการนี้รองรับสายการผลิตอัตโนมัติความเร็วสูง ช่วยเพิ่มผลผลิตและความสม่ำเสมอ

- อุตสาหกรรมอาหารและเครื่องดื่ม: การเชื่อมด้วยเลเซอร์ใช้ในอุตสาหกรรมอาหารและเครื่องดื่มเพื่อผลิตอุปกรณ์สแตนเลส เช่น ท่อ อุปกรณ์โรงเบียร์ และเครื่องบรรจุ การเชื่อมด้วยเลเซอร์ที่ไร้รอยต่อและถูกสุขอนามัยช่วยป้องกันการเจริญเติบโตของแบคทีเรียและทำให้กระบวนการทำความสะอาดง่ายขึ้น จึงเหมาะอย่างยิ่งสำหรับการใช้งานในอาหาร

- การก่อสร้างและสถาปัตยกรรม: การเชื่อมด้วยเลเซอร์มีการใช้งานในภาคการก่อสร้างและสถาปัตยกรรมเพื่อสร้างโครงสร้างโลหะที่แข็งแกร่งและสวยงาม การเชื่อมด้วยเลเซอร์ใช้ในการผลิตคานโครงสร้าง องค์ประกอบตกแต่ง ผนังด้านหน้า และอื่นๆ ความแม่นยำและความเร็วของกระบวนการนี้ช่วยให้สามารถสร้างการออกแบบที่กำหนดเองและรูปทรงเรขาคณิตที่ซับซ้อนได้

- การเกษตรและเครื่องจักรกลหนัก: อุตสาหกรรมการเกษตรพึ่งพาการเชื่อมด้วยเลเซอร์ในการผลิตชิ้นส่วนที่แข็งแรงสำหรับเครื่องจักรและอุปกรณ์ เช่น คันไถ รถแทรกเตอร์ และรถตัก ข้อต่อที่เชื่อมด้วยเลเซอร์ให้ความแข็งแรงและความทนทานสูงเพื่อทนต่อสภาวะการทำงานที่รุนแรง

การใช้งานที่หลากหลายของการเชื่อมด้วยเลเซอร์ในอุตสาหกรรมต่างๆ เน้นย้ำถึงบทบาทของการเชื่อมด้วยเลเซอร์ในฐานะเครื่องมือสำคัญสำหรับการผลิตและวิศวกรรมสมัยใหม่ ความสามารถในการควบคุมความหนาและคุณภาพของรอยเชื่อมด้วยความแม่นยำทำให้มั่นใจได้ว่าการเชื่อมด้วยเลเซอร์จะตอบสนองความต้องการที่เข้มงวดของผลิตภัณฑ์ประสิทธิภาพสูง การประกอบที่ซับซ้อน และมาตรฐานการกำกับดูแลที่เข้มงวด

ปัจจัยที่มีผลต่อความหนาของการเชื่อมด้วยเลเซอร์

การบรรลุความหนาที่ต้องการในการเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ซับซ้อนซึ่งได้รับอิทธิพลจากปัจจัยหลายประการ ปัจจัยเหล่านี้แต่ละประการส่งผลโดยตรงต่อความลึกของการเจาะ คุณภาพ และความสมบูรณ์ของรอยเชื่อม การทำความเข้าใจตัวแปรเหล่านี้ทำให้ผู้ผลิตสามารถปรับแต่งกระบวนการเชื่อมด้วยเลเซอร์เพื่อให้ได้ความหนา ความแข็งแรง และความแม่นยำที่เหมาะสมที่สุด

พลังเลเซอร์

- ผลกระทบต่อความหนาของรอยเชื่อม: กำลังเลเซอร์เป็นหนึ่งในปัจจัยที่สำคัญที่สุดในการกำหนดความหนาของรอยเชื่อม กำลังเลเซอร์ที่สูงขึ้นจะเพิ่มปริมาณพลังงานที่ป้อนเข้า ทำให้สามารถเจาะลึกและเชื่อมได้หนาขึ้น ในทางกลับกัน ระดับพลังงานที่ต่ำกว่าจะทำให้รอยเชื่อมตื้นขึ้น ซึ่งอาจเหมาะกับวัสดุบางหรือการใช้งานที่ต้องใช้ความร้อนน้อยที่สุด

- การเพิ่มประสิทธิภาพ: การปรับกำลังเลเซอร์ให้เหมาะสมกับความหนาของวัสดุและความลึกที่ต้องการในการเจาะจะช่วยให้ใช้พลังงานได้อย่างมีประสิทธิภาพ สำหรับวัสดุที่มีความหนากว่าหรือรอยเชื่อมที่ลึกกว่า จำเป็นต้องใช้กำลังที่เพียงพอเพื่อให้ได้การเจาะที่จำเป็นโดยไม่ทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อนมากเกินไป (HAZ)

ความเร็วในการเชื่อม

- ผลกระทบต่อความหนาของรอยเชื่อม: ความเร็วในการเชื่อมหรืออัตราที่เลเซอร์เคลื่อนที่ไปตามรอยเชื่อมมีอิทธิพลอย่างมากต่อความหนาของรอยเชื่อม ความเร็วในการเชื่อมที่ช้าลงจะทำให้วัสดุดูดซับพลังงานเลเซอร์ได้มากขึ้น ส่งผลให้รอยเชื่อมหนาขึ้นและลึกขึ้น ในทางกลับกัน ความเร็วที่เร็วขึ้นจะลดปริมาณความร้อนที่เข้ามา ส่งผลให้รอยเชื่อมตื้นขึ้น

- การเพิ่มประสิทธิภาพ: การปรับสมดุลความเร็วในการเชื่อมด้วยพลังงานเลเซอร์ถือเป็นสิ่งสำคัญในการบรรลุความหนาที่ต้องการ ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนสูงเกินไปและเกิดข้อบกพร่อง ในขณะที่ความเร็วสูงอาจส่งผลให้หลอมรวมได้ไม่สมบูรณ์หรือขาดการเจาะทะลุ

ตำแหน่งโฟกัส

- ผลกระทบต่อความหนาของรอยเชื่อม: ตำแหน่งโฟกัสของลำแสงเลเซอร์ส่งผลต่อจุดที่พลังงานรวมตัวบนชิ้นงาน การโฟกัสลำแสงให้ตรงหรือต่ำกว่าพื้นผิวของวัสดุเล็กน้อยสามารถเพิ่มความลึกของการเจาะได้ ส่งผลให้รอยเชื่อมหนาขึ้น การจัดตำแหน่งโฟกัสที่ไม่ถูกต้องอาจส่งผลให้การเจาะไม่สม่ำเสมอหรือไม่เพียงพอ

- การเพิ่มประสิทธิภาพ: ผู้ผลิตสามารถควบคุมความหนาของรอยเชื่อมได้ดีขึ้นโดยการปรับจุดโฟกัสตามความหนาของวัสดุและโหมดการเชื่อม (การนำไฟฟ้าหรือรูกุญแจ) การโฟกัสที่แม่นยำจะช่วยเพิ่มความเข้มข้นของพลังงานและรับประกันความลึกที่สม่ำเสมอ

คุณภาพและโหมดของลำแสง

- ผลกระทบต่อความหนาของรอยเชื่อม: คุณภาพและโหมดของลำแสง (TEM00, TEM01 เป็นต้น) ส่งผลต่อการกระจายพลังงานเลเซอร์ในพื้นที่ทำงาน ลำแสงโหมดเดียวคุณภาพสูง (TEM00) จะให้จุดที่โฟกัสและเข้มข้นกว่า ทำให้สามารถเจาะลึกและเชื่อมได้หนาขึ้น ในทางกลับกัน ลำแสงหลายโหมดอาจทำให้รอยเชื่อมกว้างขึ้นแต่ตื้นขึ้นเนื่องจากการกระจายพลังงาน

- การเพิ่มประสิทธิภาพ: การเลือกเลเซอร์ที่มีคุณภาพและโหมดลำแสงที่เหมาะสมจะช่วยให้ควบคุมความหนาของรอยเชื่อมได้ดีขึ้น สำหรับการใช้งานที่ต้องการรอยเชื่อมที่ลึกและแคบ เลเซอร์โหมดเดียวคุณภาพสูงถือเป็นตัวเลือกที่เหมาะสมที่สุด

คุณสมบัติของวัสดุ

- ผลกระทบต่อความหนาของรอยเชื่อม: วัสดุต่างๆ ตอบสนองต่อพลังงานเลเซอร์ต่างกันขึ้นอยู่กับคุณสมบัติ เช่น การนำความร้อน จุดหลอมเหลว และการสะท้อนแสง ตัวอย่างเช่น โลหะที่มีการนำความร้อนสูง เช่น อะลูมิเนียมและทองแดง จะระบายความร้อนได้อย่างรวดเร็ว จึงต้องใช้กำลังเลเซอร์ที่สูงกว่าเพื่อให้ทะลุผ่านตามต้องการ วัสดุที่มีความสามารถในการสะท้อนแสงสูงอาจลดการดูดซับพลังงานลง ซึ่งส่งผลต่อความหนาด้วย

- การเพิ่มประสิทธิภาพ: การทำความเข้าใจคุณสมบัติเฉพาะของวัสดุช่วยในการปรับพารามิเตอร์ของเลเซอร์เพื่อให้ได้ความหนาของเป้าหมาย ตัวอย่างเช่น วัสดุสะท้อนแสงอาจได้รับประโยชน์จากการบำบัดพื้นผิวเพื่อปรับปรุงการดูดซับหรือต้องใช้พลังงานที่สูงกว่าเพื่อให้ทะลุทะลวงได้อย่างมีประสิทธิภาพ

การอุ่นเครื่องล่วงหน้า

- ผลกระทบต่อความหนาของรอยเชื่อม: การอุ่นวัสดุล่วงหน้าก่อนการเชื่อมสามารถลดการไล่ระดับความร้อน ทำให้สามารถเจาะได้เรียบเนียนขึ้นและรอยเชื่อมหนาขึ้น นอกจากนี้ยังช่วยลดความเสี่ยงของการแตกร้าวในวัสดุที่มักเกิดความเครียดจากความร้อน เช่น เหล็กกล้าคาร์บอนสูง

- การเพิ่มประสิทธิภาพ: การอุ่นล่วงหน้าช่วยให้ได้ความหนาที่สม่ำเสมอ โดยเฉพาะในส่วนที่หนากว่า ซึ่งการทำความเย็นอย่างรวดเร็วอาจทำให้เกิดข้อบกพร่องได้ ควรควบคุมระดับการอุ่นล่วงหน้าเพื่อป้องกันความร้อนที่มากเกินไป

สภาพพื้นผิว

- ผลกระทบต่อความหนาของรอยเชื่อม: สภาพพื้นผิวของวัสดุ รวมถึงความสะอาดและการเกิดออกซิเดชัน ส่งผลต่อการดูดซับพลังงานและการแทรกซึม สิ่งปนเปื้อน เช่น น้ำมัน ออกไซด์ และสิ่งสกปรก สามารถลดการดูดซับพลังงานเลเซอร์ ส่งผลให้ความหนาไม่สม่ำเสมอและรอยเชื่อมไม่แข็งแรง

- การเพิ่มประสิทธิภาพ: การทำความสะอาดและเตรียมพื้นผิวก่อนการเชื่อมช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะถูกดูดซับอย่างมีประสิทธิภาพ ส่งผลให้มีความหนาที่ควบคุมได้ การเคลือบพื้นผิว เช่น การเจียรหรือการพ่นทราย ยังสามารถปรับปรุงคุณภาพของการเชื่อมได้อีกด้วย

ก๊าซป้องกันและก๊าซช่วย

- ผลกระทบต่อความหนาของรอยเชื่อม: ก๊าซป้องกัน (เช่น อาร์กอน ฮีเลียม หรือไนโตรเจน) ช่วยปกป้องแอ่งเชื่อมจากการปนเปื้อนในบรรยากาศ และสามารถส่งผลต่อการเจาะทะลุและความหนาของรอยเชื่อมได้ ก๊าซแต่ละชนิดมีคุณสมบัติทางความร้อนที่แตกต่างกัน ซึ่งส่งผลต่อปริมาณความร้อนที่เข้ามาและลักษณะของรอยเชื่อม ก๊าซช่วยซึ่งมักใช้ในการตัดยังสามารถมีบทบาทในการรักษาแอ่งเชื่อมให้เสถียรได้อีกด้วย

- การเพิ่มประสิทธิภาพ: การเลือกก๊าซป้องกันที่เหมาะสมจะช่วยเพิ่มการทะลุทะลวงของรอยเชื่อม ตัวอย่างเช่น ฮีเลียมซึ่งมีคุณสมบัติการนำความร้อนสูงสามารถเพิ่มการทะลุทะลวงได้ ส่งผลต่อความหนาของรอยเชื่อม การปรับอัตราการไหลของก๊าซจะช่วยให้ป้องกันได้เพียงพอโดยไม่ทำให้เกิดการปั่นป่วนหรือข้อบกพร่อง

โหมดการเชื่อม (การนำไฟฟ้า VS รูกุญแจ)

- ผลกระทบต่อความหนาของรอยเชื่อม: การเชื่อมด้วยเลเซอร์สามารถเกิดขึ้นได้ในโหมดการนำไฟฟ้าหรือโหมดรูกุญแจ ซึ่งแต่ละโหมดจะส่งผลต่อความหนาของรอยเชื่อมที่สามารถทำได้ การเชื่อมด้วยการนำไฟฟ้าจะสร้างรอยเชื่อมที่กว้างและตื้น ซึ่งเหมาะสำหรับการใช้งานที่ระดับพื้นผิว ในขณะที่การเชื่อมด้วยรูกุญแจจะสร้างรอยเชื่อมที่ลึกและแคบ ซึ่งเหมาะสำหรับวัสดุที่หนากว่า

- การเพิ่มประสิทธิภาพ: การเลือกโหมดการเชื่อมที่เหมาะสมช่วยให้ควบคุมความหนาได้อย่างแม่นยำ โหมดการนำไฟฟ้าใช้เมื่อต้องเชื่อมพื้นผิวให้สวยงาม ในขณะที่โหมดรูกุญแจเหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความลึกในการเจาะที่มากขึ้น

การกำหนดค่าร่วม

- ผลกระทบต่อความหนาของรอยเชื่อม: การกำหนดค่าของรอยเชื่อม เช่น รอยต่อแบบชน รอยต่อแบบเหลื่อม หรือรอยต่อแบบ T ส่งผลต่อปฏิสัมพันธ์ระหว่างพลังงานเลเซอร์กับวัสดุ และกำหนดความหนาที่สามารถทำได้ ตัวอย่างเช่น รอยต่อแบบชนช่วยให้เชื่อมทะลุได้เต็มที่ ในขณะที่รอยต่อแบบเหลื่อมอาจต้องใช้พลังงานเลเซอร์มากกว่าเพื่อให้ได้ความลึกที่เท่ากัน

- การเพิ่มประสิทธิภาพ: การเลือกการกำหนดค่าข้อต่อที่ถูกต้องตามความหนาของวัสดุและข้อกำหนดการใช้งาน ช่วยให้กระจายพลังงานและความหนาของรอยเชื่อมได้อย่างมีประสิทธิภาพ

ความยาวคลื่นเลเซอร์

- ผลกระทบต่อความหนาของรอยเชื่อม: ความยาวคลื่นของเลเซอร์ส่งผลต่อประสิทธิภาพในการดูดซับพลังงานของวัสดุ ตัวอย่างเช่น ความยาวคลื่นที่สั้นกว่า เช่น จากเลเซอร์ไฟเบอร์ จะถูกโลหะดูดซับได้ดีกว่าความยาวคลื่นที่ยาวกว่าจากเลเซอร์ CO2 ซึ่งส่งผลต่อความลึกของการเจาะและความหนาของรอยเชื่อม

- การเพิ่มประสิทธิภาพ: การเลือกเลเซอร์ที่มีความยาวคลื่นที่ตรงกับลักษณะการดูดซับของวัสดุจะช่วยให้ใช้พลังงานได้อย่างมีประสิทธิภาพ ช่วยให้มีความหนาของรอยเชื่อมที่เหมาะสมที่สุด

การประมวลผลก่อนและหลังการเชื่อม

- กระบวนการก่อนการเชื่อม: การเตรียมพื้นผิว การทำความสะอาด และการจัดตำแหน่งก่อนการเชื่อมจะช่วยปรับปรุงการดูดซับพลังงานของเลเซอร์ ส่งผลให้มีความหนาที่สม่ำเสมอ สิ่งปนเปื้อนหรือการจัดตำแหน่งที่ไม่ถูกต้องอาจทำให้เกิดข้อบกพร่องหรือการเจาะที่ไม่สม่ำเสมอ

- การประมวลผลหลังการเชื่อม: การบำบัดหลังการเชื่อม เช่น การอบชุบด้วยความร้อนหรือการทำความเย็นแบบควบคุม มีผลต่อโครงสร้างและเสถียรภาพของรอยเชื่อม อัตราการทำความเย็นแบบควบคุมช่วยรักษาความหนาให้สม่ำเสมอโดยป้องกันความเค้นตกค้างหรือการบิดงอ

- การเพิ่มประสิทธิภาพ: การประมวลผลก่อนและหลังการเชื่อมที่เหมาะสมช่วยเพิ่มคุณภาพของการเชื่อม ช่วยให้ความหนาของการเชื่อมสม่ำเสมอและคุณสมบัติเชิงกล

ปัจจัยเหล่านี้แต่ละปัจจัยมีบทบาทสำคัญในการกำหนดความหนาและคุณภาพของการเชื่อมด้วยเลเซอร์ โดยการปรับและเพิ่มประสิทธิภาพตัวแปรแต่ละตัวอย่างระมัดระวัง ผู้ผลิตจึงสามารถบรรลุความหนาของการเชื่อมที่ต้องการได้ ทำให้มั่นใจได้ว่าการเชื่อมด้วยเลเซอร์จะตรงตามข้อกำหนดที่เข้มงวดของการใช้งานในอุตสาหกรรมต่างๆ

การเพิ่มประสิทธิภาพความหนาของรอยเชื่อม

การปรับความหนาของการเชื่อมด้วยเลเซอร์ให้เหมาะสมนั้นต้องอาศัยการปรับสมดุลพารามิเตอร์กระบวนการต่างๆ อย่างรอบคอบ และใช้กลยุทธ์เพื่อการควบคุมที่แม่นยำ การบรรลุความหนาของรอยเชื่อมที่ต้องการนั้นถือเป็นสิ่งสำคัญในการรับรองความแข็งแรงของรอยเชื่อม ลดข้อบกพร่องให้เหลือน้อยที่สุด และปฏิบัติตามข้อกำหนดการออกแบบ

การปรับพารามิเตอร์กระบวนการ

การปรับกำลังเลเซอร์

- ผลกระทบ: พลังงานเลเซอร์ส่งผลโดยตรงต่อความลึกของการเจาะและความหนาของรอยเชื่อม การเพิ่มพลังงานจะทำให้มีพลังงานมากขึ้นในแอ่งเชื่อม ทำให้รอยเชื่อมมีความลึกและหนาขึ้น ในขณะที่การลดพลังงานจะทำให้การเจาะตื้นขึ้น

- กลยุทธ์การเพิ่มประสิทธิภาพ: เพื่อให้ได้ความหนาของรอยเชื่อมที่เหมาะสมที่สุด ควรปรับกำลังเลเซอร์อย่างระมัดระวังตามคุณสมบัติของวัสดุ การกำหนดค่ารอยเชื่อม และข้อกำหนดความหนา กำลังที่มากเกินไปอาจทำให้เกิดข้อบกพร่อง เช่น รูพรุนหรือการหลอมละลายมากเกินไป ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องค้นหาสมดุลที่เพิ่มการเจาะทะลุสูงสุดและลดผลกระทบที่ไม่ต้องการให้เหลือน้อยที่สุด

ระบบควบคุมความเร็วการเชื่อม

- ผลกระทบ: ความเร็วในการเชื่อมจะกำหนดระยะเวลาที่เลเซอร์จะโต้ตอบกับวัสดุ ความเร็วที่ช้าลงจะดูดซับพลังงานมากขึ้น ส่งผลให้รอยเชื่อมลึกและหนาขึ้น ในขณะที่ความเร็วที่เร็วขึ้นจะลดปริมาณความร้อนที่เข้ามาและทำให้รอยเชื่อมบางลง

- กลยุทธ์การปรับให้เหมาะสม: การปรับความเร็วการเชื่อมร่วมกับกำลังของเลเซอร์จะช่วยให้ได้ความหนาที่สม่ำเสมอ สามารถใช้ความเร็วที่ช้ากว่าสำหรับวัสดุที่หนากว่าหรือเจาะลึกกว่าได้ แต่จะต้องควบคุมเพื่อป้องกันความร้อนสูงเกินไปหรือบริเวณที่ได้รับผลกระทบจากความร้อนมากเกินไป

การปรับตำแหน่งโฟกัส

- ผลกระทบ: ตำแหน่งของจุดโฟกัสเลเซอร์ที่สัมพันธ์กับพื้นผิววัสดุส่งผลต่อความเข้มข้นของพลังงาน ลำแสงที่โฟกัสที่หรือต่ำกว่าพื้นผิวเล็กน้อยจะเพิ่มการทะลุทะลวงสูงสุดและเพิ่มความหนาของรอยเชื่อม ในขณะที่ตำแหน่งจุดโฟกัสที่จัดตำแหน่งไม่ถูกต้องอาจทำให้ผลลัพธ์ไม่สม่ำเสมอ

- กลยุทธ์การปรับให้เหมาะสม: การปรับจุดโฟกัสอย่างแม่นยำช่วยให้ส่งพลังงานไปยังชิ้นงานได้สม่ำเสมอ ช่วยเพิ่มความหนาของรอยเชื่อม อาจจำเป็นต้องปรับตำแหน่งโฟกัสสำหรับวัสดุหรือการกำหนดค่าข้อต่อที่แตกต่างกันเพื่อให้ได้ผลลัพธ์ที่ต้องการ

คุณภาพลำแสงและการปรับปรุงโหมด

- ผลกระทบ: ลำแสงเลเซอร์คุณภาพสูงพร้อมโครงสร้างโหมดเสถียรช่วยให้มีความเข้มข้นของพลังงานที่ดีกว่า ส่งผลให้รอยเชื่อมลึกขึ้นและควบคุมได้มากขึ้น

- กลยุทธ์การเพิ่มประสิทธิภาพ: การรับประกันการใช้ลำแสงคุณภาพสูงและการเลือกโหมดลำแสงที่เหมาะสมจะช่วยให้บรรลุความหนาของรอยเชื่อมที่แม่นยำและสม่ำเสมอ การรักษาเอาต์พุตเลเซอร์และคุณภาพลำแสงให้คงที่ผ่านการบำรุงรักษาอุปกรณ์เป็นประจำถือเป็นสิ่งสำคัญ

การป้องกันและช่วยการไหลของก๊าซ

- ผลกระทบ: ชนิดและอัตราการไหลของก๊าซป้องกันส่งผลต่อเสถียรภาพและการแทรกซึมของแอ่งเชื่อม การป้องกันที่เหมาะสมช่วยป้องกันการปนเปื้อนและสามารถเพิ่มการดูดซับพลังงานได้ ขณะเดียวกันก๊าซช่วยรักษาสภาพแวดล้อมการเชื่อมให้เสถียร

- กลยุทธ์การปรับให้เหมาะสม: การเลือกก๊าซป้องกันที่เหมาะสม (เช่น อาร์กอน ฮีเลียม หรือไนโตรเจน) และปรับอัตราการไหลเพื่อให้แน่ใจว่าสามารถเจาะทะลุและความหนาของรอยเชื่อมได้เหมาะสมที่สุด ก๊าซป้องกันจะต้องได้รับการปรับให้เหมาะกับวัสดุและสภาวะการเชื่อมเพื่อให้มีประสิทธิภาพสูงสุด

อัตราการอุ่นล่วงหน้าและทำความเย็น

- ผลกระทบ: การอุ่นวัสดุล่วงหน้าช่วยลดการไล่ระดับความร้อน ปรับปรุงการดูดซับพลังงานและการแทรกซึม อัตราการทำความเย็นส่งผลต่อกระบวนการแข็งตัวและโครงสร้างการเชื่อม

- กลยุทธ์การเพิ่มประสิทธิภาพ: การนำการอุ่นล่วงหน้าแบบควบคุมและการทำความเย็นหลังเชื่อมมาใช้ ช่วยให้ความหนาสม่ำเสมอและลดความเสี่ยงของข้อบกพร่อง เช่น การแตกร้าวหรือการบิดเบี้ยว

กลยุทธ์เพื่อการควบคุม

การทำแผนที่กระบวนการและการจำลอง

การพัฒนาแผนที่กระบวนการที่เชื่อมโยงพารามิเตอร์ของเลเซอร์ (เช่น กำลัง ความเร็ว ตำแหน่งโฟกัส) กับความหนาของรอยเชื่อม ช่วยในการระบุการตั้งค่าที่เหมาะสมที่สุดสำหรับวัสดุและการกำหนดค่ารอยเชื่อมที่แตกต่างกัน ซอฟต์แวร์จำลองการเชื่อมสามารถช่วยคาดการณ์ผลกระทบของการเปลี่ยนแปลงพารามิเตอร์ต่อความหนาของรอยเชื่อมได้เพิ่มเติม ช่วยลดความจำเป็นในการลองผิดลองถูกซึ่งมีค่าใช้จ่ายสูง

ระบบตรวจสอบและตอบกลับแบบเรียลไทม์

การนำเซ็นเซอร์และระบบตรวจสอบมาใช้ในระหว่างการเชื่อมด้วยเลเซอร์ช่วยให้ทราบข้อมูลแบบเรียลไทม์เกี่ยวกับการเจาะทะลุ ความหนา และคุณภาพของรอยเชื่อม ระบบตอบรับอัตโนมัติสามารถปรับพารามิเตอร์เพื่อตอบสนองต่อการเปลี่ยนแปลงในสภาพแวดล้อมการเชื่อม ทำให้มั่นใจได้ว่าความหนาของรอยเชื่อมจะสม่ำเสมอ

ระบบควบคุมแบบปรับได้

ระบบเชื่อมเลเซอร์ขั้นสูงสามารถปรับกำลังเลเซอร์ ความเร็ว และพารามิเตอร์อื่นๆ ได้โดยอัตโนมัติตามข้อมูลตอบรับแบบเรียลไทม์ ความสามารถนี้ช่วยลดความแปรปรวนและทำให้มั่นใจได้ว่าความหนาของรอยเชื่อมจะสม่ำเสมอในรูปทรงที่ซับซ้อนหรือสภาพวัสดุที่แตกต่างกัน

การเตรียมพื้นผิวและการปรับสภาพวัสดุ

การเตรียมพื้นผิวอย่างเหมาะสม รวมถึงการทำความสะอาดและปรับสภาพ จะช่วยเพิ่มประสิทธิภาพการดูดซับพลังงานและความสม่ำเสมอของการเชื่อม กลยุทธ์ต่างๆ เช่น การเจียร การพ่นทราย หรือการเคลือบพื้นผิว จะช่วยปรับปรุงปฏิสัมพันธ์ของพลังงานเลเซอร์ ส่งผลให้มีความหนาที่สม่ำเสมอมากขึ้น

การเพิ่มประสิทธิภาพของการออกแบบและการประกอบข้อต่อ

การลดช่องว่างให้เหลือน้อยที่สุดและการจัดวางชิ้นส่วนให้ตรงตำแหน่งอย่างแม่นยำจะช่วยเพิ่มการถ่ายเทพลังงานและความสม่ำเสมอในความหนาของรอยเชื่อม การใช้เทคนิคการจับยึดและอุปกรณ์จับยึดที่เหมาะสมจะช่วยรักษาสภาพรอยต่อให้เหมาะสมที่สุดระหว่างการเชื่อม

การตรวจสอบและทดสอบกระบวนการ

การทดสอบและตรวจสอบกระบวนการเชื่อมด้วยเลเซอร์อย่างสม่ำเสมอช่วยระบุการตั้งค่าพารามิเตอร์ที่เหมาะสมที่สุดสำหรับการใช้งานเฉพาะ การปรับปรุงกระบวนการอย่างต่อเนื่องช่วยให้มั่นใจว่าความหนาของรอยเชื่อมยังคงอยู่ในระดับความคลาดเคลื่อนที่ต้องการ

ผู้ผลิตสามารถบรรลุความหนาของรอยเชื่อมที่เหมาะสมที่สุด ปรับปรุงคุณภาพของรอยเชื่อม และเพิ่มประสิทธิภาพโดยรวมของการเชื่อมด้วยเลเซอร์ได้โดยการปรับพารามิเตอร์กระบวนการหลักและการใช้กลยุทธ์การควบคุมที่มีประสิทธิภาพ แนวทางปฏิบัตินี้ช่วยให้มั่นใจได้ว่าการเชื่อมด้วยเลเซอร์ยังคงเป็นโซลูชันที่เชื่อถือได้และอเนกประสงค์สำหรับการใช้งานในอุตสาหกรรมที่หลากหลาย

ความท้าทายและข้อพิจารณา

การปรับความหนาของการเชื่อมด้วยเลเซอร์ให้เหมาะสมนั้นไม่ใช่เรื่องที่ปราศจากความท้าทาย ปัจจัยต่างๆ สามารถส่งผลต่อความสม่ำเสมอ คุณภาพ และประสิทธิภาพของการเชื่อมได้ ผู้ผลิตสามารถปรับปรุงกระบวนการและรับรองการเชื่อมที่เชื่อถือได้ได้ด้วยการทำความเข้าใจปัญหาทั่วไปและนำมาตรการควบคุมคุณภาพที่มีประสิทธิภาพมาใช้

ปัญหาทั่วไป

ความลึกของการเจาะที่ไม่สม่ำเสมอ

- ความท้าทาย: การเปลี่ยนแปลงของกำลังเลเซอร์ โฟกัสของลำแสง ความหนาของวัสดุ หรือการจัดแนวรอยต่ออาจทำให้ความลึกของการเจาะทะลุไม่สม่ำเสมอ ส่งผลต่อความหนาของรอยเชื่อม ความไม่สม่ำเสมอนี้อาจส่งผลให้รอยเชื่อมไม่แข็งแรง ขาดการหลอมรวม หรือเกิดข้อบกพร่องทางโครงสร้าง ส่งผลให้ความสมบูรณ์ของรอยเชื่อมลดลง

- ข้อควรพิจารณา: การสอบเทียบแหล่งกำเนิดเลเซอร์อย่างสม่ำเสมอ การตรวจสอบโฟกัสของลำแสง และการควบคุมที่แม่นยำเหนือพารามิเตอร์การเชื่อมถือเป็นสิ่งสำคัญสำหรับการเจาะทะลุและความหนาของรอยเชื่อมที่สม่ำเสมอ

เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

- ความท้าทาย: ความร้อนที่มากเกินไปอาจทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ ส่งผลให้โครงสร้างจุลภาคของวัสดุเปลี่ยนแปลงไป และคุณสมบัติทางกลใกล้กับรอยเชื่อมลดลง ซึ่งอาจนำไปสู่การบิดงอ ความเค้นตกค้าง หรือการแตกร้าว โดยเฉพาะในวัสดุที่ไวต่อความเค้นจากความร้อน

- ข้อควรพิจารณา: การเพิ่มประสิทธิภาพกำลังเลเซอร์และความเร็วในการเชื่อม รวมถึงการใช้ก๊าซป้องกันที่เหมาะสม สามารถลดบริเวณที่ได้รับผลกระทบจากความร้อน และรักษาความหนาของรอยเชื่อมที่สม่ำเสมอได้

รูพรุนและการกักเก็บก๊าซ

- ความท้าทาย: ก๊าซที่กักอยู่ภายในแอ่งเชื่อมอาจทำให้เกิดรูพรุน ลดความแข็งแรงเชิงกลของรอยเชื่อม และนำไปสู่ความไม่สม่ำเสมอของความหนาของรอยเชื่อม รูพรุนอาจเกิดจากสิ่งปนเปื้อน ก๊าซป้องกันไม่เพียงพอ หรือการตั้งค่ากระบวนการที่ไม่เหมาะสม

- ข้อควรพิจารณา: การทำความสะอาดพื้นผิวก่อนการเชื่อม การเพิ่มประสิทธิภาพการไหลของก๊าซป้องกัน และการลดสารปนเปื้อนสามารถลดรูพรุนได้ การตรวจสอบแบบเรียลไทม์ช่วยตรวจจับและแก้ไขปัญหารูพรุนได้ตั้งแต่เนิ่นๆ ในกระบวนการ

การสะท้อนแสงของวัสดุ

- ความท้าทาย: วัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง สะท้อนพลังงานเลเซอร์ในปริมาณมาก ส่งผลให้เกิดความยากลำบากในการทะลุทะลวงที่เพียงพอและความหนาที่สม่ำเสมอ วัสดุเหล่านี้อาจต้องได้รับการพิจารณาเป็นพิเศษเพื่อเพิ่มการดูดซับพลังงาน

- การพิจารณา: การบำบัดพื้นผิว เช่น การเคลือบหรือการสร้างพื้นผิว และการใช้เลเซอร์ที่มีความยาวคลื่นสั้นกว่าสามารถปรับปรุงการดูดซับพลังงานและความสม่ำเสมอสำหรับวัสดุสะท้อนแสงได้

การจัดตำแหน่งข้อต่อที่ไม่ถูกต้องและช่องว่าง

- ความท้าทาย: ข้อต่อหรือช่องว่างระหว่างส่วนประกอบที่ไม่ตรงแนวทำให้ความสามารถของเลเซอร์ในการสร้างการเจาะที่สม่ำเสมอลดลง ซึ่งอาจส่งผลให้เกิดการตัดเฉือน การหลอมรวมที่ไม่สมบูรณ์ และความหนาของรอยเชื่อมที่แปรผัน

- การพิจารณา: การติดตั้ง การจัดตำแหน่ง และการควบคุมการประกอบที่เหมาะสมจะช่วยให้สภาพข้อต่อสม่ำเสมอ ลดโอกาสที่จะเกิดข้อบกพร่อง

การบิดเบือนความร้อนและความเครียด

- ความท้าทาย: การกระจายความร้อนที่ไม่สม่ำเสมอและการระบายความร้อนอย่างรวดเร็วอาจทำให้เกิดการบิดเบือนจากความร้อน ความเค้นตกค้าง และการโก่งงอ ซึ่งอาจส่งผลกระทบต่อความหนาของรอยเชื่อมและความสมบูรณ์ของข้อต่อ

- ข้อควรพิจารณา: การอุ่นล่วงหน้า การควบคุมความเย็น และความเร็วในการเชื่อมที่เหมาะสม จะช่วยลดความเครียดจากความร้อนและรักษาขนาดการเชื่อมที่สม่ำเสมอ

มาตรการควบคุมคุณภาพ

การตรวจสอบกระบวนการแบบเรียลไทม์

- การวัดผล: การนำระบบตรวจสอบแบบเรียลไทม์มาใช้จะให้ผลตอบรับเกี่ยวกับพารามิเตอร์สำคัญ เช่น กำลังของเลเซอร์ ความเร็วในการเชื่อม และความลึกของการเจาะ ซึ่งช่วยให้ปรับเปลี่ยนได้ทันที ลดความแปรผันของความหนาของรอยเชื่อม และปรับปรุงความสม่ำเสมอโดยรวม

- ข้อควรพิจารณา: เซ็นเซอร์ออปติคัล เครื่องตรวจอุณหภูมิ และระบบตอบรับเลเซอร์เป็นตัวอย่างของเครื่องมือที่สามารถใช้เพื่อรักษาเสถียรภาพของกระบวนการ

การเตรียมพื้นผิวก่อนการเชื่อม

- การวัด: การทำให้แน่ใจว่าพื้นผิวชิ้นงานสะอาด ปราศจากสิ่งปนเปื้อน และได้รับการเตรียมอย่างเหมาะสมถือเป็นสิ่งสำคัญในการดูดซับพลังงานและคุณภาพการเชื่อมที่สม่ำเสมอ

- การพิจารณา: การบำบัดพื้นผิว เช่น การเจียร การขจัดไขมัน หรือการเคลือบ จะช่วยลดสารปนเปื้อนที่อาจขัดขวางการถ่ายเทพลังงาน

การสอบเทียบและการบำรุงรักษาอุปกรณ์

- การวัด: การสอบเทียบและการบำรุงรักษาแหล่งเลเซอร์ อุปกรณ์ออปติก และส่วนประกอบระบบอื่นๆ อย่างสม่ำเสมอ จะช่วยให้ได้คุณภาพลำแสงที่เสถียร กำลังส่งออก และความแม่นยำ

- การพิจารณา: การตรวจสอบเป็นระยะๆ จะป้องกันการเสื่อมประสิทธิภาพ ซึ่งอาจส่งผลกระทบต่อความหนาของรอยเชื่อมและคุณภาพโดยรวม

การทดสอบแบบไม่ทำลาย (NDT)

- การวัด: เทคนิคต่างๆ เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง รังสีเอกซ์ และการตรวจสอบด้วยสายตา ช่วยประเมินคุณภาพของการเชื่อมโดยไม่ทำให้ชิ้นส่วนเสียหาย วิธีการ NDT จะตรวจจับรูพรุน รอยแตกร้าว การหลอมรวมที่ไม่สมบูรณ์ และปัญหาอื่นๆ

- ข้อควรพิจารณา: การนำขั้นตอน NDT มาใช้จะช่วยตรวจสอบความสม่ำเสมอของการเชื่อมและการยึดมั่นตามข้อกำหนด ซึ่งช่วยลดโอกาสที่ผลิตภัณฑ์จะล้มเหลว

การใช้ก๊าซป้องกันและก๊าซช่วย

- มาตรการ: การเลือกและการควบคุมการไหลของก๊าซป้องกันที่เหมาะสมจะปกป้องแอ่งเชื่อมจากการปนเปื้อนในบรรยากาศและส่งผลต่อการเจาะเชื่อม

- ข้อควรพิจารณา: การปรับประเภทและอัตราการไหลของก๊าซป้องกันสามารถลดการเกิดออกซิเดชัน รูพรุน และความไม่สอดคล้องของความหนาของรอยเชื่อมได้

การเพิ่มประสิทธิภาพกระบวนการเชื่อม

- การวัด: การพัฒนาแผนผังกระบวนการที่เชื่อมโยงพารามิเตอร์ของเลเซอร์ (เช่น กำลัง ความเร็ว ตำแหน่งโฟกัส) กับความหนาของรอยเชื่อม ช่วยให้มั่นใจได้ว่ามีการตั้งค่าที่เหมาะสมที่สุดสำหรับวัสดุและการกำหนดค่าข้อต่อที่แตกต่างกัน

- การพิจารณา: การปรับปรุงกระบวนการอย่างต่อเนื่องที่รองรับด้วยการทดสอบและการจำลอง ช่วยเพิ่มการควบคุมความหนาของรอยเชื่อมและลดความแปรปรวน

การฝึกอบรมและผู้ปฏิบัติงานที่มีทักษะ

- การวัด: ผู้ปฏิบัติงานที่มีทักษะพร้อมความเข้าใจอย่างลึกซึ้งเกี่ยวกับพารามิเตอร์ วัสดุ และเทคนิคการเชื่อมเลเซอร์ มีส่วนสำคัญในการรักษาความสม่ำเสมอและคุณภาพของการเชื่อม

- การพิจารณา: การฝึกอบรมอย่างต่อเนื่องและการพัฒนาทักษะช่วยให้ผู้ปฏิบัติงานสามารถระบุและแก้ไขปัญหาได้อย่างรวดเร็ว ซึ่งจะช่วยปรับปรุงการควบคุมกระบวนการ

โดยการจัดการกับความท้าทายทั่วไปและการนำมาตรการควบคุมคุณภาพที่แข็งแกร่งมาใช้ ผู้ผลิตสามารถเพิ่มประสิทธิภาพกระบวนการเชื่อมเลเซอร์เพื่อให้ได้ความหนาของรอยเชื่อมที่สม่ำเสมอ ความสมบูรณ์ของโครงสร้างสูง และคุณภาพที่เหนือกว่า

สรุป

ความหนาของการเชื่อมด้วยเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อความแข็งแรง ความแม่นยำ และประสิทธิภาพโดยรวมของรอยเชื่อม การบรรลุความหนาที่เหมาะสมที่สุดต้องอาศัยความเข้าใจอย่างลึกซึ้งเกี่ยวกับปัจจัยต่างๆ รวมถึงกำลังของเลเซอร์ ความเร็วในการเชื่อม คุณภาพของลำแสง ตำแหน่งโฟกัส คุณสมบัติของวัสดุ และก๊าซป้องกัน การปรับพารามิเตอร์เหล่านี้จะช่วยให้มั่นใจได้ว่ามีการป้อนพลังงานที่แม่นยำและการแทรกซึมที่สม่ำเสมอ ส่งผลให้รอยเชื่อมมีคุณภาพสูงและปราศจากข้อบกพร่อง การบำบัดก่อนและหลังการเชื่อม รวมถึงการกำหนดค่ารอยเชื่อมและสภาพพื้นผิวยังส่งผลต่อผลลัพธ์ของการเชื่อมอีกด้วย ผู้ผลิตสามารถปรับความหนาของรอยเชื่อมให้เหมาะสมและเพิ่มความน่าเชื่อถือของกระบวนการโดยรวมได้ โดยการแก้ไขปัญหาทั่วไป เช่น การแทรกซึมที่ไม่สม่ำเสมอ รูพรุน และการบิดเบือนเนื่องจากความร้อน การนำมาตรการควบคุมคุณภาพที่แข็งแกร่งมาใช้ เช่น การตรวจสอบแบบเรียลไทม์ การปรับเทียบอุปกรณ์ที่เหมาะสม และการฝึกอบรมผู้ปฏิบัติงาน ช่วยให้มั่นใจได้ว่าจะได้ผลลัพธ์ที่สม่ำเสมอและเชื่อถือได้ ด้วยข้อมูลเชิงลึกเหล่านี้ การเชื่อมด้วยเลเซอร์ยังคงเป็นโซลูชันที่ขาดไม่ได้สำหรับอุตสาหกรรมที่ต้องการความแม่นยำ ความแข็งแกร่ง และผลผลิตสูง

รับโซลูชั่นการเชื่อมด้วยเลเซอร์

การปรับความหนาของการเชื่อมด้วยเลเซอร์ให้เหมาะสมนั้นถือเป็นสิ่งสำคัญสำหรับการเชื่อมที่แม่นยำ แข็งแรง และเชื่อถือได้ในแอพพลิเคชั่นต่างๆ ที่ AccTek Laser เราให้บริการโซลูชันการเชื่อมด้วยเลเซอร์ขั้นสูงที่ออกแบบมาเพื่อตอบสนองความต้องการเฉพาะตัวของอุตสาหกรรมของคุณ ระบบการเชื่อมด้วยเลเซอร์ที่ล้ำสมัยของเราให้การควบคุมที่ยอดเยี่ยมสำหรับพารามิเตอร์สำคัญ เช่น กำลังของเลเซอร์ โฟกัสของลำแสง และความเร็วในการเชื่อม ช่วยให้มั่นใจได้ว่าการเจาะจะสม่ำเสมอและให้ผลลัพธ์ที่มีคุณภาพสูง ทีมผู้เชี่ยวชาญของเราทุ่มเทเพื่อช่วยคุณเลือกโซลูชันที่เหมาะสม เครื่องเชื่อมเลเซอร์ ขึ้นอยู่กับประเภทวัสดุ การกำหนดค่าข้อต่อ และความต้องการใช้งานเฉพาะของคุณ

ไม่ว่าคุณจะต้องเชื่อมชิ้นส่วนที่บางและบอบบางหรือชิ้นส่วนโครงสร้างที่หนา โซลูชันของ AccTek Laser ก็มอบความแม่นยำที่เหนือชั้น พื้นที่ที่ได้รับผลกระทบจากความร้อนน้อยที่สุด และประสิทธิภาพที่ไม่มีใครเทียบได้ ด้วยการสนับสนุนที่ครอบคลุมของเรา รวมถึงการให้คำปรึกษาก่อนการขาย การรวมระบบ การฝึกอบรม และการบำรุงรักษา คุณสามารถปรับกระบวนการเชื่อมของคุณให้เหมาะสมที่สุดและได้รับประสิทธิภาพที่ไม่มีใครเทียบได้ ติดต่อเรา วันนี้เพื่อค้นพบโซลูชันการเชื่อมเลเซอร์ที่สมบูรณ์แบบสำหรับความต้องการการผลิตของคุณ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์