ปัจจัยใดที่ส่งผลต่อความสามารถในการเชื่อมของการเชื่อมด้วยเลเซอร์?

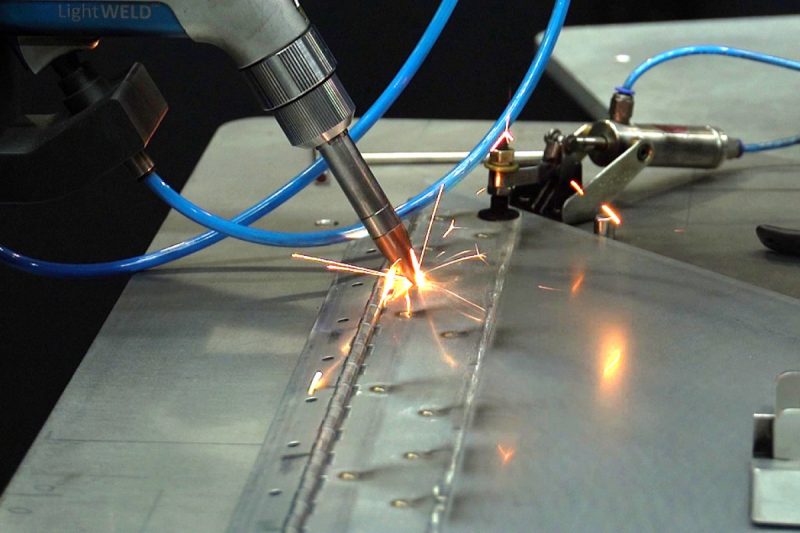

การเชื่อมด้วยเลเซอร์ได้ปฏิวัติการผลิตสมัยใหม่ โดยให้ความแม่นยำสูง การบิดเบือนความร้อนน้อยที่สุด และความสามารถในการเชื่อมวัสดุที่เชื่อมด้วยวิธีดั้งเดิมได้ยาก อุตสาหกรรมต่างๆ เช่น อวกาศ ยานยนต์ อุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์ พึ่งพาการเชื่อมด้วยเลเซอร์เป็นอย่างมากเพื่อความรวดเร็วและความสามารถในการเชื่อมข้อต่อที่มีคุณภาพสูงและแข็งแรงโดยมีการเคลือบผิวหลังการเชื่อมน้อยที่สุด แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อดีมากมาย แต่การบรรลุความสามารถในการเชื่อมที่เหมาะสมที่สุดนั้นไม่ใช่เรื่องง่ายเสมอไป ความสำเร็จของการเชื่อมด้วยเลเซอร์นั้นกำหนดโดยปัจจัยต่างๆ มากมาย เช่น คุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ การตั้งค่าอุปกรณ์ สภาพแวดล้อม และการเคลือบหลังการเชื่อม ซึ่งทั้งหมดนี้ต้องได้รับการควบคุมอย่างระมัดระวังเพื่อให้แน่ใจว่าจะได้ชิ้นงานที่เชื่อมได้แข็งแรง ทนทาน และไม่มีข้อบกพร่อง

ในบทความนี้ เราจะเจาะลึกถึงปัจจัยต่างๆ ที่ส่งผลต่อความสามารถในการเชื่อมของวัสดุในงานเชื่อมด้วยเลเซอร์ ปัจจัยเหล่านี้ได้แก่ องค์ประกอบของวัสดุพื้นฐาน รูปทรงของข้อต่อ กำลังของเลเซอร์ ความเร็ว และคุณภาพของลำแสง รวมถึงปัจจัยด้านสิ่งแวดล้อมภายนอก เช่น อุณหภูมิและสิ่งปนเปื้อน นอกจากนี้ เราจะตรวจสอบความท้าทายทั่วไปที่พบในงานเชื่อมด้วยเลเซอร์ และวิธีการบรรเทาความท้าทายเหล่านี้เพื่อให้ได้คุณภาพการเชื่อมสูงสุด เมื่ออ่านบทความนี้จบ ผู้อ่านจะมีความเข้าใจอย่างครอบคลุมเกี่ยวกับตัวแปรต่างๆ ที่เกี่ยวข้องกับงานเชื่อมด้วยเลเซอร์ และวิธีปรับปัจจัยเหล่านี้ให้เหมาะสมที่สุดเพื่อให้ได้ผลลัพธ์การเชื่อมที่เหนือชั้น

สารบัญ

บทนำเกี่ยวกับการเชื่อมด้วยเลเซอร์

คำจำกัดความและภาพรวม

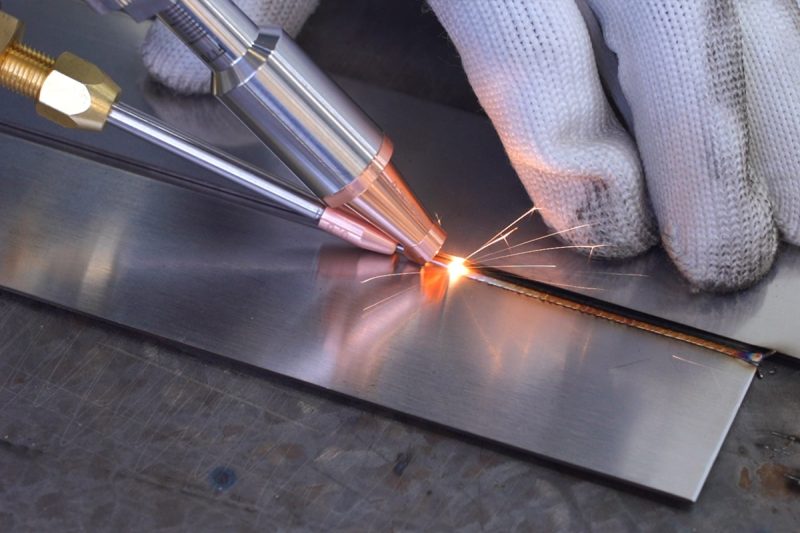

การเชื่อมด้วยเลเซอร์เป็นเทคนิคการเชื่อมที่มีความแม่นยำซึ่งใช้ลำแสงเลเซอร์ที่มีความเข้มข้นสูงในการหลอมละลายและหลอมรวมวัสดุ โดยทั่วไปจะเป็นโลหะหรือเทอร์โมพลาสติก ลำแสงเลเซอร์ซึ่งสร้างขึ้นโดยแหล่งกำเนิดแสงเลเซอร์จะส่งพลังงานที่โฟกัสไปที่วัสดุ ทำให้เกิดโซนความร้อนเฉพาะที่ซึ่งจะหลอมละลายวัสดุฐานที่ส่วนต่อประสานของรอยต่อ เมื่อวัสดุที่หลอมละลายแข็งตัว ก็จะเกิดรอยเชื่อม กระบวนการนี้สามารถทำได้โดยใช้เลเซอร์คลื่นต่อเนื่อง (CW) ซึ่งให้ความร้อนคงที่ หรือเลเซอร์แบบพัลส์ ซึ่งส่งพลังงานเป็นช่วงสั้นๆ เพื่อป้องกันความร้อนสูงเกินไปและเพื่อให้เกิดการทะลุทะลวงที่ควบคุมได้

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่มีความยืดหยุ่นสูง และสามารถใช้ได้กับวัสดุหลายประเภทและหลายความหนา การเชื่อมด้วยเลเซอร์มีข้อดีมากมาย เช่น ความเร็วในการเชื่อมสูง พื้นที่ที่ได้รับผลกระทบจากความร้อนแคบ การบิดเบือนของวัสดุที่น้อยที่สุด และความสามารถในการทำให้กระบวนการเป็นอัตโนมัติ ซึ่งนำไปสู่ประสิทธิภาพการผลิตที่เพิ่มขึ้น ความแม่นยำของลำแสงเลเซอร์ช่วยให้สามารถเชื่อมในพื้นที่แคบและชิ้นส่วนที่บอบบางได้ ทำให้การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการใช้งานที่มีความแม่นยำสูง รวมถึงอุตสาหกรรมการบินและอวกาศและอิเล็กทรอนิกส์

ความสำคัญของความสามารถในการเชื่อมในงานเชื่อมเลเซอร์

ความสามารถในการเชื่อมในการเชื่อมด้วยเลเซอร์หมายถึงความสามารถของวัสดุในการสร้างรอยต่อที่แข็งแรงและปราศจากข้อบกพร่องเมื่อผ่านกระบวนการเชื่อมด้วยเลเซอร์ การบรรลุความสามารถในการเชื่อมได้นั้นขึ้นอยู่กับปัจจัยที่เกี่ยวข้องกันหลายประการ เช่น องค์ประกอบทางเคมีของวัสดุ คุณสมบัติทางความร้อน การออกแบบรอยต่อ และวิธีการตอบสนองต่อความร้อนเฉพาะที่จากลำแสงเลเซอร์ หากปัจจัยเหล่านี้ไม่ได้รับการปรับให้เหมาะสม รอยต่อที่เชื่อมอาจมีแนวโน้มที่จะมีข้อบกพร่อง เช่น รูพรุน รอยแตกร้าว การบิดเบี้ยว หรือการยึดติดที่อ่อนแอ

แนวคิดเรื่องความสามารถในการเชื่อมมีความสำคัญอย่างยิ่งในการเชื่อมด้วยเลเซอร์ เนื่องจากความเข้มข้นของลำแสงเลเซอร์ที่มีพลังงานสูงอาจส่งผลกระทบอย่างมากต่อโครงสร้างจุลภาคและคุณสมบัติเชิงกลของวัสดุ ตัวอย่างเช่น รอบการให้ความร้อนและการทำความเย็นอย่างรวดเร็วอาจนำไปสู่ปัญหาต่างๆ เช่น ความเค้นตกค้าง การแตกร้าว หรือการเปลี่ยนเฟสที่ไม่พึงประสงค์ในวัสดุบางชนิด เพื่อเอาชนะความท้าทายเหล่านี้ ผู้ผลิตจะต้องเลือกและควบคุมพารามิเตอร์ต่างๆ ที่เกี่ยวข้องกับการเชื่อมด้วยเลเซอร์อย่างระมัดระวัง

การเปรียบเทียบกับวิธีการเชื่อมแบบดั้งเดิม

แม้ว่าการเชื่อมด้วยเลเซอร์จะขึ้นชื่อในเรื่องความแม่นยำและประสิทธิภาพ แต่ก็มีความแตกต่างอย่างมากจากวิธีการเชื่อมแบบเดิม เช่น การเชื่อม MIG (Metal Inert Gas) หรือการเชื่อม TIG (Tungsten Inert Gas) ในหลายๆ ด้านที่สำคัญ วิธีการเชื่อมแบบเดิมใช้อาร์กไฟฟ้าเพื่อสร้างความร้อน ซึ่งจะทำให้วัสดุในบริเวณกว้างขึ้นและโดยทั่วไปจะส่งผลให้พื้นที่ที่ได้รับผลกระทบจากความร้อนกว้างขึ้น นอกจากนี้ วิธีการเหล่านี้ยังมักเกี่ยวข้องกับความเร็วในการเชื่อมที่ช้ากว่าและวัสดุมีการบิดเบือนที่มากขึ้น ในทางกลับกัน การเชื่อมด้วยเลเซอร์มีลักษณะเฉพาะคือลำแสงพลังงานที่มีความเข้มข้นสูง ซึ่งช่วยให้เชื่อมได้เร็วขึ้น พื้นที่ที่ได้รับผลกระทบจากความร้อนแคบลง และมีการบิดเบือนน้อยที่สุด

อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์มีความอ่อนไหวต่อการเปลี่ยนแปลงคุณสมบัติของวัสดุ การออกแบบข้อต่อ และการตั้งค่าเลเซอร์มากกว่าวิธีการดั้งเดิม ตัวอย่างเช่น วิธีการดั้งเดิมอาจให้อภัยได้มากกว่าเมื่อเชื่อมวัสดุที่มีความหนากว่าหรือข้อต่อที่มีรูปทรงไม่สม่ำเสมอ ในขณะที่การเชื่อมด้วยเลเซอร์ต้องควบคุมพารามิเตอร์ต่างๆ เช่น กำลังของเลเซอร์ โฟกัสของลำแสง และความเร็วในการเชื่อมได้อย่างแม่นยำกว่า ดังนั้น การเชื่อมด้วยเลเซอร์อาจไม่ใช่วิธีแก้ปัญหาที่เหมาะสมสำหรับการใช้งานทุกประเภท โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับวัสดุหรือรูปทรงที่ท้าทายสำหรับกระบวนการ

คุณสมบัติของวัสดุ

วัสดุที่ถูกเชื่อมมีบทบาทสำคัญในความสำเร็จของการเชื่อมด้วยเลเซอร์ คุณสมบัติหลักของวัสดุที่ส่งผลต่อความสามารถในการเชื่อม ได้แก่ องค์ประกอบของวัสดุพื้นฐาน ความหนาและรูปทรง จุดหลอมเหลว การนำความร้อน และการมีอยู่ของธาตุโลหะผสมหรือสารเติมแต่ง

ส่วนประกอบวัสดุฐาน

องค์ประกอบทางเคมีของวัสดุพื้นฐานเป็นปัจจัยที่สำคัญที่สุดประการหนึ่งที่ส่งผลต่อความสามารถในการเชื่อม วัสดุต่างๆ มีจุดหลอมเหลว การนำความร้อน และพฤติกรรมการแข็งตัวที่แตกต่างกัน ซึ่งล้วนส่งผลต่อกระบวนการเชื่อมด้วยเลเซอร์ ตัวอย่างเช่น เหล็กกล้าคาร์บอนสูงมีแนวโน้มที่จะเกิดเฟสที่แข็งและเปราะในระหว่างการทำความเย็น ทำให้มีโอกาสเกิดรอยแตกร้าวในรอยเชื่อมมากขึ้น ในทำนองเดียวกัน วัสดุที่มีองค์ประกอบโลหะผสมบางชนิดในระดับสูง เช่น โครเมียม นิกเกิล หรือโมลิบดีนัม อาจไวต่อการเปลี่ยนเฟสมากกว่า ซึ่งอาจนำไปสู่ข้อบกพร่องในรอยเชื่อมหรือคุณสมบัติเชิงกลที่ลดลง

วัสดุบางชนิด เช่น อลูมิเนียม และ ทองแดงเป็นเรื่องท้าทายอย่างยิ่งในการเชื่อมโดยใช้การเชื่อมด้วยเลเซอร์ เนื่องจากมีการนำความร้อนสูงและมีจุดหลอมเหลวต่ำ วัสดุเหล่านี้ต้องการพลังงานเลเซอร์ที่สูงกว่าเพื่อให้ทะลุทะลวงได้เพียงพอ แต่มีความเสี่ยงต่อการไหม้ทะลุสูงกว่าเช่นกัน วัสดุที่มีค่าสัมประสิทธิ์การขยายตัวสูง เช่น โลหะผสมไททาเนียม อาจเกิดการบิดเบือนจากความร้อนระหว่างการเชื่อม ซึ่งต้องควบคุมพารามิเตอร์ของเลเซอร์อย่างแม่นยำ

การทำความเข้าใจองค์ประกอบของวัสดุที่จะเชื่อมถือเป็นสิ่งสำคัญในการกำหนดพารามิเตอร์เลเซอร์ที่เหมาะสมที่สุด ธาตุโลหะผสมและสิ่งเจือปนในวัสดุสามารถส่งผลต่อการตอบสนองของวัสดุต่อความร้อนและการก่อตัวของรอยเชื่อม ทำให้จำเป็นต้องปรับพารามิเตอร์ต่างๆ เช่น กำลังของเลเซอร์ โฟกัสของลำแสง และก๊าซป้องกัน

ความหนาและเรขาคณิต

ความหนาของวัสดุและรูปทรงของรอยต่อส่งผลโดยตรงต่อพลังงานที่จำเป็นสำหรับการเชื่อมและการกระจายความร้อนภายในวัสดุ สำหรับวัสดุที่บาง โดยทั่วไปแล้ว พลังงานเลเซอร์ที่ต่ำกว่าก็เพียงพอ แต่จำเป็นต้องมีการควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงความร้อนที่มากเกินไปซึ่งอาจทำให้เกิดการไหม้ได้ สำหรับวัสดุที่หนากว่า จำเป็นต้องใช้พลังงานเลเซอร์ที่สูงกว่าและความเร็วในการเชื่อมที่ช้ากว่าเพื่อให้มั่นใจว่าสามารถเจาะทะลุได้เต็มที่และเชื่อมได้สนิท

รูปทรงเรขาคณิตของข้อต่อยังส่งผลต่อปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุอีกด้วย ข้อต่อแบบชนกันนั้นเชื่อมได้ค่อนข้างง่าย เนื่องจากให้การเชื่อมต่อโดยตรงระหว่างพื้นผิวทั้งสอง อย่างไรก็ตาม ข้อต่อที่ซับซ้อนกว่า เช่น ข้อต่อแบบ T ข้อต่อแบบร่อง หรือข้อต่อแบบทับซ้อน อาจต้องได้รับความเอาใจใส่เป็นพิเศษ มุมและการจัดตำแหน่งของข้อต่อจะส่งผลต่อความสามารถของเลเซอร์ในการเจาะทะลุและหลอมรวมวัสดุอย่างเหมาะสม

วัสดุที่มีรูปทรงที่ซับซ้อนอาจทำให้การเชื่อมด้วยเลเซอร์มีความท้าทายมากขึ้นเนื่องจากความยากในการจัดแนวลำแสงให้ตรงกับข้อต่อ และความหนาที่เปลี่ยนแปลงไปตามข้อต่อ การปรับปรุงการออกแบบข้อต่อให้เหมาะสมและการตรวจสอบการจัดแนวลำแสงเลเซอร์ให้เหมาะสมเป็นขั้นตอนสำคัญในการสร้างรอยเชื่อมที่แข็งแรงและมีคุณภาพสูง

จุดหลอมเหลวและการนำความร้อน

จุดหลอมเหลวของวัสดุจะกำหนดว่าต้องใช้พลังงานเท่าใดในการหลอมละลาย วัสดุที่มีจุดหลอมเหลวสูง เช่น ทังสเตน ไททาเนียม หรือเหล็กอัลลอยด์สูง ต้องใช้พลังงานมากกว่ามากในการหลอมละลาย และต้องมีการจัดการพลังงานเลเซอร์อย่างระมัดระวัง ในทางกลับกัน วัสดุที่มีจุดหลอมเหลวต่ำ เช่น อะลูมิเนียมหรือสังกะสี อาจหลอมละลายได้ง่ายเกินไปภายใต้ลำแสงเลเซอร์ และอาจต้องใช้ความเร็วในการเชื่อมสูงหรือเทคนิคเลเซอร์แบบพัลส์เพื่อป้องกันการหลอมละลายที่มากเกินไป

การนำความร้อน—ความสามารถในการนำความร้อนของวัสดุ—ยังส่งผลกระทบต่อความสามารถในการเชื่อมอีกด้วย วัสดุที่มีการนำความร้อนสูง เช่น ทองแดง จะระบายความร้อนได้อย่างรวดเร็ว ซึ่งหมายความว่าลำแสงเลเซอร์จะต้องให้พลังงานที่เพียงพอเพื่อเอาชนะการสูญเสียความร้อนนี้และทะลุผ่านได้อย่างเหมาะสม ในทางกลับกัน วัสดุที่มีการนำความร้อนต่ำ เช่น สแตนเลสกักเก็บความร้อนได้อย่างมีประสิทธิภาพมากขึ้น ซึ่งอาจทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่กว้างขึ้น และอาจเกิดการบิดเบือนความร้อนได้ หากไม่ได้รับการจัดการอย่างเหมาะสม

ธาตุโลหะผสมและสารเติมแต่ง

การมีธาตุโลหะผสมและสารเติมแต่งสามารถส่งผลกระทบอย่างมากต่อความสามารถในการเชื่อมของวัสดุ ธาตุโลหะผสมทั่วไป เช่น แมงกานีส ซิลิกอน และโครเมียม สามารถปรับปรุงคุณสมบัติเชิงกลของวัสดุได้ แต่ก็อาจสร้างปัญหาในระหว่างการเชื่อมได้เช่นกัน ตัวอย่างเช่น แมงกานีสอาจทำให้รอยเชื่อมแตกร้าวได้ง่าย ในขณะที่ซิลิกอนที่มากเกินไปอาจทำให้เกิดเฟสเปราะในบริเวณรอยเชื่อมได้

สารเติมแต่ง เช่น ฟลักซ์ อาจใช้เพื่อปรับปรุงการยึดเกาะบนพื้นผิว ป้องกันการเกิดออกซิเดชัน หรือปรับเปลี่ยนพฤติกรรมของแอ่งเชื่อม ควรเลือกฟลักซ์และสารเติมแต่งอื่นๆ อย่างระมัดระวัง เนื่องจากอาจส่งผลต่อคุณภาพขั้นสุดท้ายและคุณสมบัติเชิงกลของรอยเชื่อมได้

พารามิเตอร์เลเซอร์

พารามิเตอร์ของเลเซอร์ เช่น กำลังของเลเซอร์ โฟกัส ความเร็ว คุณภาพของลำแสง และอื่นๆ มีความสำคัญพื้นฐานต่อความสามารถในการเชื่อมของวัสดุ พารามิเตอร์เหล่านี้ควบคุมว่าลำแสงเลเซอร์จะโต้ตอบกับวัสดุอย่างไร พลังงานที่ส่งไปยังแอ่งเชื่อม และอัตราการแข็งตัว

พลังเลเซอร์

กำลังของเลเซอร์ส่งผลโดยตรงต่อความลึกของการเจาะ ความเร็วในการเชื่อม และปริมาณความร้อนที่เกิดขึ้นระหว่างกระบวนการ กำลังของเลเซอร์ที่สูงขึ้นทำให้สามารถเจาะได้ลึกขึ้น แต่ยังเพิ่มความเสี่ยงต่อการเผาไหม้หรือบริเวณที่ได้รับผลกระทบจากความร้อนมากเกินไปอีกด้วย การตั้งค่ากำลังที่ต่ำลงอาจทำให้ไม่สามารถให้พลังงานเพียงพอที่จะเจาะทะลุวัสดุที่หนากว่าได้เต็มที่ ส่งผลให้ข้อต่ออ่อนแอหรือหลอมรวมได้ไม่สมบูรณ์

การตั้งค่ากำลังเลเซอร์ที่เหมาะสมที่สุดนั้นขึ้นอยู่กับวัสดุที่จะเชื่อม ความหนา และลักษณะการเชื่อมที่ต้องการ โดยทั่วไปแล้ว จะต้องมีความสมดุลระหว่างกำลังที่เพียงพอในการหลอมละลายวัสดุและหลีกเลี่ยงความร้อนส่วนเกินที่อาจทำให้ชิ้นงานบิดเบี้ยวได้

เลเซอร์โฟกัส

การโฟกัสของเลเซอร์จะควบคุมขนาดและความเข้มข้นของลำแสงเลเซอร์ ลำแสงที่โฟกัสแน่นจะทำให้เกิดจุดที่มีพลังงานสูงขนาดเล็กบนวัสดุ ซึ่งช่วยให้สามารถทะลุผ่านได้ลึกขึ้นและเชื่อมได้แคบลง อย่างไรก็ตาม การโฟกัสที่แน่นเกินไปอาจเพิ่มความเสี่ยงในการเกิดไฟไหม้ โดยเฉพาะกับวัสดุที่บางกว่า ในทางกลับกัน ลำแสงที่โฟกัสไม่ชัดจะกระจายพลังงานไปทั่วพื้นที่ที่กว้างขึ้น ซึ่งจะช่วยลดความเสี่ยงในการเกิดไฟไหม้ แต่ยังทำให้สามารถทะลุผ่านได้ตื้นขึ้นและเชื่อมได้กว้างขึ้นด้วย

จุดโฟกัสที่เหมาะสมที่สุดนั้นขึ้นอยู่กับวัสดุ ความหนา และรูปทรงของข้อต่อ สำหรับการควบคุมที่แม่นยำ ระบบเลเซอร์มักจะมีจุดโฟกัสที่ปรับได้ ซึ่งช่วยให้ผู้ปฏิบัติงานปรับแต่งลำแสงให้ละเอียดขึ้นตามข้อกำหนดการเชื่อมที่เฉพาะเจาะจง

ระยะเวลาของพัลส์

ในการเชื่อมด้วยเลเซอร์แบบพัลส์ ลำแสงเลเซอร์จะถูกปล่อยเป็นช่วงสั้นๆ และมีพลังสูง ระยะเวลาของพัลส์เหล่านี้ (ระยะเวลาของพัลส์) สามารถส่งผลกระทบอย่างมากต่อความลึกของการเจาะ อัตราการเย็นตัว และคุณภาพโดยรวมของรอยเชื่อม พัลส์ที่สั้นกว่าจะช่วยให้ควบคุมปริมาณพลังงานที่ป้อนได้มากขึ้นและช่วยป้องกันความร้อนสูงเกินไป ในขณะที่พัลส์ที่ยาวกว่าจะให้พลังงานมากขึ้นสำหรับการเจาะที่ลึกกว่า

ต้องปรับระยะเวลาของพัลส์อย่างระมัดระวังตามวัสดุและความหนาที่ต้องการเชื่อม โดยทั่วไปแล้ว จะใช้พัลส์ที่ยาวขึ้นสำหรับวัสดุที่หนากว่า ในขณะที่พัลส์ที่สั้นลงจะใช้สำหรับวัสดุที่บางกว่า เพื่อหลีกเลี่ยงการบิดเบือนจากความร้อน

คุณภาพของลำแสง

คุณภาพของลำแสงหมายถึงการกระจายพลังงานภายในลำแสงเลเซอร์และเป็นปัจจัยสำคัญในการกำหนดว่าเลเซอร์สามารถโฟกัสไปที่วัสดุได้อย่างมีประสิทธิภาพเพียงใด ลำแสงคุณภาพสูงจะมีโปรไฟล์พลังงานที่สม่ำเสมอ ทำให้ส่งพลังงานได้สม่ำเสมอและเชื่อมได้เสถียรยิ่งขึ้น ในทางกลับกัน ลำแสงคุณภาพต่ำอาจทำให้การกระจายพลังงานไม่สม่ำเสมอ ส่งผลให้คุณภาพการเชื่อมไม่ดีและรอยต่อไม่สม่ำเสมอ

โดยทั่วไประบบเชื่อมเลเซอร์ที่มีคุณภาพลำแสงสูงจะทำให้เชื่อมได้สะอาดขึ้น แม่นยำขึ้น และมีข้อบกพร่องน้อยลง

ความเร็วในการเชื่อม

ความเร็วในการเชื่อมส่งผลต่อระยะเวลาที่เลเซอร์ถูกนำไปใช้กับวัสดุ ความเร็วในการเชื่อมที่เร็วขึ้นมักจะส่งผลให้ความร้อนที่เข้ามาน้อยลง ส่งผลให้พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กลงและเกิดการบิดเบือนน้อยลง อย่างไรก็ตาม หากความเร็วสูงเกินไป อาจไม่มีเวลาเพียงพอสำหรับการเจาะทะลุที่เหมาะสม ส่งผลให้ข้อต่ออ่อนแอ ความเร็วที่ช้าลงอาจเพิ่มความร้อนที่เข้ามา ส่งผลให้พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดใหญ่ขึ้นและอาจทำให้เกิดการบิดเบือนมากขึ้น แต่ความเร็วดังกล่าวอาจจำเป็นสำหรับการเชื่อมวัสดุที่หนากว่า

ความเร็วในการเชื่อมที่เหมาะสมที่สุดจะถูกกำหนดโดยประเภทของวัสดุ ความหนา และคุณลักษณะการเชื่อมที่ต้องการ

ก๊าซป้องกัน

ก๊าซป้องกันใช้ในงานเชื่อมด้วยเลเซอร์เพื่อป้องกันแอ่งเชื่อมจากการปนเปื้อนจากบรรยากาศโดยรอบ ซึ่งอาจนำไปสู่การออกซิเดชันหรือข้อบกพร่องอื่นๆ ประเภทของก๊าซป้องกันที่ใช้ เช่น อาร์กอน ไนโตรเจน หรือส่วนผสมของก๊าซ สามารถส่งผลต่อคุณภาพของรอยเชื่อม รวมถึงความแข็งแรง รูปลักษณ์ และความต้านทานต่อการกัดกร่อน นอกจากนี้ ก๊าซป้องกันสามารถส่งผลต่อการกระจายความร้อนและอัตราการระบายความร้อนของแอ่งเชื่อม ซึ่งส่งผลต่อโครงสร้างจุลภาคของรอยเชื่อมในที่สุด

ความหนาของวัสดุและการออกแบบข้อต่อ

ในการเชื่อมด้วยเลเซอร์ ความหนาของวัสดุและรูปทรงของรอยเชื่อมมีผลกระทบอย่างมากต่อกระบวนการเชื่อม พลังงานที่ต้องการ และสุดท้ายคือคุณภาพของรอยเชื่อม ความเข้าใจอย่างลึกซึ้งเกี่ยวกับปัจจัยเหล่านี้ถือเป็นสิ่งสำคัญเพื่อให้ได้รอยเชื่อมที่ดีที่สุดโดยมีข้อบกพร่องน้อยที่สุด

ความหนาของวัสดุ

ความหนาของวัสดุที่จะเชื่อมมีผลโดยตรงต่อกระบวนการเชื่อมด้วยเลเซอร์ วัสดุที่มีความหนาจะต้องใช้พลังงานเลเซอร์สูงกว่าเพื่อให้ทะลุทะลวงได้เต็มที่และสร้างพันธะที่แข็งแรง เมื่อเชื่อมวัสดุที่มีความหนา จำเป็นต้องจัดการปริมาณความร้อนอย่างระมัดระวังเพื่อป้องกันความร้อนสูงเกินไปและการบิดเบือน การตั้งค่าพลังงานที่สูงขึ้นจะช่วยให้ทะลุทะลวงได้ลึกขึ้นแต่ยังอาจทำให้ขนาดของโซนที่ได้รับผลกระทบจากความร้อน (HAZ) เพิ่มขึ้น ซึ่งอาจส่งผลต่อคุณสมบัติเชิงกลของวัสดุฐานได้

สำหรับวัสดุที่มีความบาง มักใช้พลังงานเลเซอร์ต่ำกว่าเพื่อหลีกเลี่ยงการไหม้ เนื่องจากวัสดุเหล่านี้ต้องการพลังงานน้อยกว่าในการหลอมละลาย ความท้าทายหลักในการเชื่อมวัสดุที่มีความบางด้วยเลเซอร์คือการรักษาสมดุลของพลังงานเลเซอร์เพื่อหลีกเลี่ยงความร้อนที่มากเกินไป ในขณะที่ยังคงสามารถทะลุทะลวงได้เพียงพอโดยไม่ทำให้วัสดุเสียหาย อัตราการระบายความร้อนที่รวดเร็วของการเชื่อมด้วยเลเซอร์ช่วยลดโซนที่ได้รับผลกระทบจากความร้อนสำหรับวัสดุที่มีความบาง

เรขาคณิตข้อต่อ

เรขาคณิตของข้อต่อ เช่น ข้อต่อแบบชน ข้อต่อแบบ T ข้อต่อแบบเหลื่อมซ้อน และข้อต่อแบบร่อง มีบทบาทสำคัญต่อความสำเร็จของการเชื่อมด้วยเลเซอร์ การเชื่อมด้วยเลเซอร์มักจะได้ผลดีที่สุดกับการเชื่อมแบบชน เนื่องจากการจัดแนวขอบวัสดุโดยตรงจะช่วยให้แนวเชื่อมมีความสม่ำเสมอ อย่างไรก็ตาม ข้อต่อที่ซับซ้อนกว่า เช่น ข้อต่อแบบเหลื่อมซ้อนหรือข้อต่อแบบ T จำเป็นต้องจัดแนวลำแสงอย่างระมัดระวัง เนื่องจากเลเซอร์ต้องให้แน่ใจว่าสามารถเจาะทะลุได้ทุกด้านของข้อต่อ รวมถึงช่องว่างใดๆ ที่อาจมีอยู่ระหว่างวัสดุด้วย

เมื่อรูปทรงของข้อต่อเกี่ยวข้องกับรูปร่างที่ซับซ้อนหรือความหนาของวัสดุที่แตกต่างกัน จำเป็นต้องปรับพารามิเตอร์การเชื่อม ตัวอย่างเช่น ข้อต่อแบบเหลื่อมซ้อนต้องควบคุมโฟกัสเลเซอร์และมุมลำแสงอย่างแม่นยำเพื่อให้แน่ใจว่าวัสดุส่วนบนจะหลอมรวมกับวัสดุส่วนล่างได้อย่างมีประสิทธิภาพ การเชื่อมแบบฟิลเล็ตยังต้องควบคุมการโต้ตอบของลำแสงเลเซอร์กับพื้นผิวของข้อต่ออย่างระมัดระวัง เนื่องจากมุมและความใกล้ชิดของวัสดุสามารถส่งผลต่อการกระจายความร้อนได้

การจัดการความร้อนและอัตราการทำความเย็น

การจัดการความร้อนอย่างมีประสิทธิภาพถือเป็นสิ่งสำคัญในการเชื่อมด้วยเลเซอร์ เพื่อควบคุมคุณสมบัติของวัสดุ ลดการบิดเบือน และป้องกันข้อบกพร่องในการเชื่อม ประเด็นสำคัญของการจัดการความร้อน ได้แก่ โซนที่ได้รับผลกระทบจากความร้อน (HAZ) และอัตราการระบายความร้อน

เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

โซนที่ได้รับผลกระทบจากความร้อน (HAZ) คือบริเวณของวัสดุที่ไม่ถูกหลอมละลาย แต่เกิดการเปลี่ยนแปลงโครงสร้างจุลภาคเนื่องจากอุณหภูมิที่สูงในระหว่างการเชื่อม ขนาดและขอบเขตของ HAZ จะถูกกำหนดโดยกำลังของเลเซอร์ ความเร็วในการเชื่อม และประเภทของวัสดุ ในการเชื่อมด้วยเลเซอร์ HAZ มีแนวโน้มที่จะมีขนาดเล็กกว่าเมื่อเทียบกับวิธีการเชื่อมแบบดั้งเดิมเนื่องจากความร้อนที่เข้มข้นของลำแสงเลเซอร์ อย่างไรก็ตาม แม้แต่ HAZ ขนาดเล็กก็สามารถส่งผลกระทบต่อคุณสมบัติของวัสดุได้ โดยเฉพาะอย่างยิ่งสำหรับเหล็กที่มีความแข็งแรงสูงหรือวัสดุที่ไวต่อวงจรความร้อน

สำหรับวัสดุบางประเภท เช่น เหล็กกล้าคาร์บอนสูง หรือโลหะผสมไททาเนียม HAZ ที่มากขึ้นอาจทำให้คุณสมบัติเชิงกลลดลง เช่น พฤติกรรมเปราะบางหรือแตกร้าวจากการกัดกร่อนจากความเค้น ดังนั้น การควบคุมพารามิเตอร์ของเลเซอร์อย่างระมัดระวัง โดยเฉพาะกำลังและความเร็ว จึงมีความจำเป็นเพื่อลด HAZ ให้เหลือน้อยที่สุดในขณะที่ยังคงหลอมรวมที่อินเทอร์เฟซข้อต่อได้อย่างเหมาะสม

อัตราการทำความเย็น

อัตราการระบายความร้อนหรือความเร็วที่แอ่งเชื่อมหลอมเหลวแข็งตัวเป็นปัจจัยสำคัญในการกำหนดโครงสร้างจุลภาคขั้นสุดท้ายและคุณสมบัติเชิงกลของรอยเชื่อม การเชื่อมด้วยเลเซอร์โดยทั่วไปจะส่งผลให้มีอัตราการระบายความร้อนที่รวดเร็วมากเนื่องจากบริเวณที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กและแอ่งเชื่อมหลอมเหลวแข็งตัวอย่างรวดเร็ว อัตราการระบายความร้อนที่เร็วขึ้นอาจส่งผลให้มีโครงสร้างจุลภาคที่ละเอียดขึ้น ซึ่งอาจช่วยเพิ่มความแข็งแรงของรอยเชื่อมได้ อย่างไรก็ตาม การระบายความร้อนอย่างรวดเร็วนี้ยังอาจทำให้เกิดความเค้นตกค้าง ซึ่งอาจทำให้เกิดรอยแตกร้าวหรือการบิดเบี้ยวในวัสดุบางชนิด โดยเฉพาะวัสดุที่มีความสามารถในการชุบแข็งสูง เช่น เหล็กกล้าคาร์บอนสูง

อัตราการระบายความร้อนที่ช้าลงอาจช่วยลดความเสี่ยงของการแตกร้าวได้ แต่สามารถส่งผลให้เกิดเมล็ดขนาดใหญ่ขึ้น ซึ่งอาจลดความแข็งแรงโดยรวมของรอยเชื่อมได้ การควบคุมอัตราการระบายความร้อนถือเป็นสิ่งสำคัญสำหรับการสร้างสมดุลให้กับปัจจัยเหล่านี้ เทคนิคต่างๆ เช่น การอบชุบด้วยความร้อนหลังการเชื่อม (เช่น การอบอ่อน) สามารถนำมาใช้เพื่อบรรเทาความเค้นตกค้างและปรับปรุงคุณสมบัติของวัสดุขั้นสุดท้ายได้

อุปกรณ์และการติดตั้งเครื่องเชื่อมเลเซอร์

คุณภาพของการเชื่อมด้วยเลเซอร์นั้นขึ้นอยู่กับประเภทและการกำหนดค่าของอุปกรณ์เชื่อมด้วยเลเซอร์เป็นอย่างมาก ส่วนประกอบหลักของอุปกรณ์ ได้แก่ แหล่งเลเซอร์ เลนส์โฟกัส เลนส์ออปติก และหัวเชื่อม

ประเภทแหล่งกำเนิดแสงเลเซอร์

ประเภทของเลเซอร์ที่ใช้ในกระบวนการเชื่อมส่งผลต่อการทำงานหลายด้าน เช่น คุณภาพของลำแสง พลังงาน และโฟกัส เลเซอร์ประเภททั่วไปที่ใช้ในงานเชื่อม ได้แก่ เลเซอร์ CO2 เลเซอร์ไฟเบอร์ และเลเซอร์ดิสก์

- เลเซอร์ CO2: เป็นเลเซอร์ที่ใช้กันอย่างแพร่หลายที่สุดในงานเชื่อมอุตสาหกรรม เนื่องจากมีกำลังสูงและใช้งานได้หลากหลาย เลเซอร์ CO2 เหมาะอย่างยิ่งสำหรับการเชื่อมวัสดุที่มีความหนาและให้คุณภาพลำแสงที่เสถียร

- เลเซอร์ไฟเบอร์: เลเซอร์ประเภทนี้ขึ้นชื่อในเรื่องคุณภาพและประสิทธิภาพของลำแสงที่สูง ทำให้มีประสิทธิภาพโดยเฉพาะอย่างยิ่งสำหรับการเชื่อมโลหะแผ่นบาง เลเซอร์ไฟเบอร์ให้ความเร็วในการเชื่อมที่เร็วกว่าและสามารถทำความแม่นยำสูงกว่าเลเซอร์ CO2 โดยเฉพาะกับวัสดุที่มีการนำความร้อนต่ำ

การเลือกแหล่งกำเนิดเลเซอร์ที่เหมาะสมจะขึ้นอยู่กับประเภทของวัสดุ ความหนา และข้อกำหนดการใช้งาน

เลนส์โฟกัสและอุปกรณ์ออปติกส์

ลำแสงเลเซอร์จะต้องโฟกัสไปที่ชิ้นงานเพื่อให้ได้ขนาดและการเจาะที่ต้องการ คุณภาพและการจัดตำแหน่งของเลนส์โฟกัสและออปติกมีบทบาทสำคัญต่อความแม่นยำของลำแสงและคุณภาพของการเชื่อม ระบบออปติกคุณภาพสูงช่วยให้มั่นใจได้ว่าลำแสงเลเซอร์จะคงที่และโฟกัสได้ ซึ่งมีความสำคัญอย่างยิ่งสำหรับการใช้งานที่มีความแม่นยำสูง

ความยาวโฟกัสของเลนส์ ขนาดรูรับแสง และตำแหน่งของเลนส์ ล้วนส่งผลต่อการกระจายพลังงานบนพื้นผิวของวัสดุ เลนส์ที่จัดตำแหน่งไม่ดีอาจทำให้เกิดการเบลอภาพ ส่งผลให้ส่งพลังงานไม่สม่ำเสมอ และรอยเชื่อมอาจอ่อนแอหรือมีข้อบกพร่อง

หัวเชื่อมและอุปกรณ์โฟกัส

หัวเชื่อมมีหน้าที่ในการส่งลำแสงเลเซอร์ไปยังวัสดุ การจัดวางหัวเชื่อม รวมถึงตำแหน่ง การเอียง และการเคลื่อนที่ ส่งผลต่อความสม่ำเสมอและคุณภาพของการเชื่อม หัวเชื่อมจะต้องจัดตำแหน่งให้ตรงกับวัสดุอย่างแม่นยำเพื่อให้แน่ใจว่าลำแสงเลเซอร์จะโฟกัสไปที่รอยเชื่อมตลอดกระบวนการเชื่อม

นอกจากหัวเชื่อมแล้ว เลนส์โฟกัสที่ทำหน้าที่กำหนดรูปร่างและกำหนดทิศทางของลำแสงยังต้องได้รับการบำรุงรักษาและปรับเทียบอย่างเหมาะสม การจัดตำแหน่งที่ไม่ถูกต้องหรือการเสื่อมสภาพของเลนส์เหล่านี้อาจส่งผลให้การส่งมอบลำแสงไม่สม่ำเสมอและคุณภาพการเชื่อมไม่ดี

สภาพแวดล้อม

สภาพแวดล้อมในการเชื่อมด้วยเลเซอร์อาจส่งผลกระทบอย่างมากต่อคุณภาพและความสม่ำเสมอของการเชื่อม ปัจจัยด้านสิ่งแวดล้อมที่สำคัญที่ต้องพิจารณา ได้แก่ อุณหภูมิโดยรอบและการไหลของอากาศ

อุณหภูมิโดยรอบ

อุณหภูมิที่สูงเกินไปอาจส่งผลต่อการตอบสนองของวัสดุต่อกระบวนการเชื่อมด้วยเลเซอร์ ตัวอย่างเช่น วัสดุอาจเปราะบางเมื่ออยู่ในอุณหภูมิต่ำ ซึ่งอาจเพิ่มโอกาสในการแตกร้าวในระหว่างการเชื่อม ในทางกลับกัน อุณหภูมิแวดล้อมที่สูงอาจทำให้วัสดุบิดเบี้ยวหรือขยายตัวเนื่องจากความร้อนมากเกินไป ซึ่งอาจส่งผลต่อการจัดแนวรอยต่อและความสม่ำเสมอของรอยเชื่อม การรักษาอุณหภูมิแวดล้อมให้คงที่เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าวัสดุตอบสนองต่อกระบวนการเชื่อมได้อย่างเหมาะสม

การไหลเวียนของอากาศและสารปนเปื้อน

การปนเปื้อนของฝุ่น น้ำมัน ความชื้น หรือควัน สามารถส่งผลต่อกระบวนการเชื่อมได้หลายวิธี สารปนเปื้อนในอากาศสามารถดูดซับพลังงานเลเซอร์บางส่วน ทำให้ประสิทธิภาพของกระบวนการลดลง นอกจากนี้ สิ่งปนเปื้อนบนพื้นผิววัสดุอาจทำให้เกิดการออกซิเดชัน การกัดกร่อน หรือข้อบกพร่องอื่นๆ ที่ทำให้คุณภาพของการเชื่อมลดลง

การควบคุมสภาพแวดล้อมในการเชื่อมด้วยการระบายอากาศที่เหมาะสม พื้นผิวที่สะอาด และห้องเชื่อมที่ปิดมิดชิด จะช่วยลดความเสี่ยงของการปนเปื้อน และช่วยให้รอยเชื่อมมีความสม่ำเสมอมากขึ้น

การรักษาหลังการเชื่อม

เมื่อกระบวนการเชื่อมเลเซอร์เสร็จสมบูรณ์ อาจต้องมีการบำบัดหลังการเชื่อมเพื่อปรับปรุงคุณสมบัติเชิงกล บรรเทาความเค้นตกค้าง และเพื่อให้แน่ใจว่าการเชื่อมเป็นไปตามข้อกำหนดที่ต้องการ

การหลอม

การอบอ่อนเป็นกระบวนการอบชุบด้วยความร้อน โดยวัสดุที่เชื่อมจะถูกให้ความร้อนจนถึงอุณหภูมิที่กำหนด จากนั้นจึงค่อย ๆ เย็นลง กระบวนการนี้ใช้เพื่อบรรเทาความเครียดที่หลงเหลืออยู่ซึ่งอาจเกิดขึ้นระหว่างขั้นตอนการให้ความร้อนและการทำให้เย็นลงอย่างรวดเร็วของกระบวนการเชื่อม การอบอ่อนจะช่วยคืนความเหนียวของวัสดุและลดความเสี่ยงของการแตกร้าว

ในการเชื่อมด้วยเลเซอร์ วัสดุที่เย็นตัวอย่างรวดเร็วอาจต้องผ่านการอบอ่อนเพื่อป้องกันการเปราะบางและเพิ่มความเหนียวของรอยเชื่อม อุณหภูมิการอบอ่อนและระยะเวลาที่แน่นอนขึ้นอยู่กับประเภทของวัสดุและข้อกำหนดเฉพาะของรอยเชื่อม

การตกแต่งพื้นผิวและการทำความสะอาด

หลังจากการเชื่อม พื้นผิวของรอยเชื่อมอาจมีออกซิเดชัน ตะกรัน หรือสิ่งปนเปื้อนอื่นๆ ที่จำเป็นต้องกำจัดออก การทำความสะอาดและการตกแต่งพื้นผิวรอยเชื่อมเป็นสิ่งสำคัญเพื่อให้มั่นใจว่ารอยเชื่อมจะเรียบเนียน ไร้ตำหนิ และเพื่อเพิ่มความต้านทานการกัดกร่อนของบริเวณที่เชื่อม

การทำความสะอาดอาจเกี่ยวข้องกับเทคนิคต่างๆ เช่น การขัดด้วยเครื่องจักร การดองด้วยสารเคมี หรือการพ่นทราย การตกแต่งพื้นผิวให้เหมาะสมมีความสำคัญอย่างยิ่งในอุตสาหกรรมที่ให้ความสำคัญกับความสวยงามของรอยเชื่อมและความสมบูรณ์ของวัสดุเป็นหลัก เช่น ในอุปกรณ์ทางการแพทย์หรืออุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

ความท้าทายในการเชื่อมด้วยเลเซอร์

แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อดีหลายประการ แต่ก็ยังมีข้อท้าทายหลายประการเช่นกัน ปัญหาทั่วไป ได้แก่ รูพรุน รอยแตกร้าว การบิดเบี้ยว และคุณภาพการเชื่อมที่ไม่สม่ำเสมอ

ความพรุน

ความพรุนเกิดขึ้นเมื่อมีช่องว่างของก๊าซเกิดขึ้นภายในแอ่งเชื่อม ทำให้เกิดช่องว่างในรอยเชื่อม ซึ่งมักเกิดจากก๊าซที่ติดอยู่ เช่น ไนโตรเจนหรือออกซิเจน ซึ่งติดอยู่ระหว่างกระบวนการทำให้แข็งตัว ความพรุนอาจทำให้รอยเชื่อมอ่อนแอลงและส่งผลต่อประสิทธิภาพ ก๊าซป้องกันที่เหมาะสม การควบคุมพารามิเตอร์การเชื่อมอย่างระมัดระวัง และการทำความสะอาดพื้นผิวให้สะอาดก่อนการเชื่อมสามารถช่วยลดความพรุนได้

การแตกร้าวและการบิดเบือน

การแตกร้าวเป็นปัญหาสำคัญในการเชื่อมด้วยเลเซอร์ โดยเฉพาะในวัสดุที่มีปริมาณคาร์บอนสูงหรือมีความเหนียวต่ำ อัตราการเย็นตัวที่รวดเร็วของการเชื่อมด้วยเลเซอร์สามารถสร้างความเค้นตกค้างที่สูง ซึ่งอาจนำไปสู่การแตกร้าว โดยเฉพาะในบริเวณที่ได้รับผลกระทบจากความร้อน

การบิดเบือนอาจเกิดขึ้นได้เนื่องจากความร้อนและการทำความเย็นที่ไม่สม่ำเสมอ ซึ่งทำให้วัสดุบิดเบี้ยวหรือเสียรูป การจัดการความร้อนที่ป้อนผ่านพารามิเตอร์เลเซอร์ที่เหมาะสมที่สุดและการใช้เทคนิคการจับยึดสามารถช่วยลดการบิดเบือนได้

ความไม่สม่ำเสมอในคุณภาพของการเชื่อม

คุณภาพการเชื่อมที่ไม่สม่ำเสมออาจเกิดจากการเปลี่ยนแปลงในคุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ หรือปัจจัยด้านสิ่งแวดล้อม ความผันผวนของกำลังเลเซอร์หรือโฟกัส การจัดตำแหน่งรอยเชื่อมที่ไม่ถูกต้อง หรือการเปลี่ยนแปลงของการไหลของก๊าซป้องกัน ล้วนเป็นสาเหตุที่ทำให้รอยเชื่อมไม่สม่ำเสมอ เพื่อลดความไม่สม่ำเสมอเหล่านี้ จำเป็นต้องควบคุมกระบวนการเชื่อมอย่างเข้มงวดและปรับเทียบอุปกรณ์เป็นประจำเพื่อให้แน่ใจว่ารอยเชื่อมทั้งหมดมีความสม่ำเสมอ

สรุป

ในการเชื่อมด้วยเลเซอร์ ความสามารถในการเชื่อมของวัสดุขึ้นอยู่กับปัจจัยต่างๆ มากมาย ตั้งแต่องค์ประกอบและความหนาของวัสดุ ไปจนถึงพารามิเตอร์ของเลเซอร์และสภาพแวดล้อมภายนอก ผู้ผลิตสามารถผลิตรอยเชื่อมคุณภาพสูงที่ตรงตามข้อกำหนดที่เข้มงวดด้านความแข็งแรง ความทนทาน และรูปลักษณ์ได้โดยการทำความเข้าใจปัจจัยเหล่านี้และปรับปรุงปัจจัยเหล่านี้ให้เหมาะสม แม้ว่าความท้าทายต่างๆ เช่น รูพรุน การแตกร้าว และการบิดเบี้ยวอาจเกิดขึ้นระหว่างกระบวนการเชื่อม แต่การควบคุมและการเลือกพารามิเตอร์ อุปกรณ์ และการบำบัดหลังการเชื่อมอย่างระมัดระวังสามารถบรรเทาปัญหาเหล่านี้ได้ และปรับปรุงความสม่ำเสมอและความน่าเชื่อถือของการเชื่อมด้วยเลเซอร์ในวัสดุและการใช้งานที่หลากหลาย

รับโซลูชั่นการเชื่อมด้วยเลเซอร์

สำหรับธุรกิจที่กำลังมองหาการเชื่อมที่มีคุณภาพสูงและเชื่อถือได้ AccTek Laser นำเสนอโซลูชันการเชื่อมด้วยเลเซอร์ที่ทันสมัยซึ่งออกแบบมาเพื่อตอบสนองความต้องการที่หลากหลายของอุตสาหกรรม ในฐานะผู้ผลิตเครื่องตัด เชื่อม ทำความสะอาด และทำเครื่องหมายด้วยเลเซอร์ระดับมืออาชีพ AccTek Laser นำเสนออุปกรณ์ล้ำสมัยที่ปรับแต่งมาเพื่อเพิ่มประสิทธิภาพการเชื่อม ไม่ว่าคุณจะทำงานกับโลหะ พลาสติก หรือวัสดุผสม เครื่องเชื่อมเลเซอร์ของเรามอบความแม่นยำ ความเร็ว และประสิทธิภาพแม้กระทั่งกับการใช้งานที่ท้าทายที่สุด

แอ็คเทค เลเซอร์ เครื่องเชื่อมเลเซอร์ ได้รับการออกแบบมาเพื่อรองรับวัสดุและความหนาที่หลากหลาย โดยมีการตั้งค่าที่ปรับแต่งได้สำหรับกำลังของเลเซอร์ ระยะเวลาของพัลส์ โฟกัส และความเร็วในการเชื่อม เพื่อให้แน่ใจว่ารอยเชื่อมของคุณเป็นไปตามมาตรฐานสูงสุด ทีมผู้เชี่ยวชาญของเราสามารถช่วยคุณเลือกอุปกรณ์ที่เหมาะสม กำหนดค่าระบบสำหรับความต้องการเฉพาะของคุณ และให้การสนับสนุนอย่างต่อเนื่องเพื่อให้แน่ใจว่ามีประสิทธิภาพสูงสุดตลอดกระบวนการผลิต

การเลือกใช้ AccTek Laser จะทำให้คุณได้เข้าถึงเทคโนโลยีขั้นสูงและพันธมิตรที่มุ่งมั่นในการพัฒนาคุณภาพและผลผลิตการเชื่อมของคุณ เพื่อช่วยให้คุณเชื่อมได้ไร้ที่ติและทนทานทุกครั้ง

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์