ผลของความยาวคลื่นเลเซอร์ต่อความสามารถในการตัด

เทคโนโลยีการตัดด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตสมัยใหม่เนื่องจากมีประสิทธิภาพและความแม่นยำสูง โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบินและอวกาศ การผลิตยานยนต์ การแปรรูปโลหะ และอิเล็กทรอนิกส์ อย่างไรก็ตาม ผลกระทบของการตัดด้วยเลเซอร์ได้รับผลกระทบจากหลายปัจจัย ซึ่งหนึ่งในนั้นก็คือความยาวคลื่นเลเซอร์ ซึ่งเป็นหนึ่งในพารามิเตอร์หลัก เลเซอร์ที่มีความยาวคลื่นต่างกันจะมีลักษณะการดูดซับของวัสดุที่แตกต่างกัน ซึ่งส่งผลโดยตรงต่อความเร็ว คุณภาพ และประสิทธิภาพในการตัด การทำความเข้าใจผลกระทบของความยาวคลื่นเลเซอร์ต่อความสามารถในการตัดจะช่วยให้วิศวกรเลือกวิธีการตัดที่ดีที่สุดได้ จึงช่วยปรับปรุงประสิทธิภาพการผลิตและลดต้นทุน นอกจากนี้ การเกิดขึ้นของเครื่องกำเนิดเลเซอร์ชนิดใหม่ เช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์และเครื่องกำเนิดเลเซอร์ CO2 ยังทำให้สถานการณ์การใช้งานของเทคโนโลยีการตัดด้วยเลเซอร์มีความสมบูรณ์ยิ่งขึ้น ดังนั้น การศึกษาเชิงลึกเกี่ยวกับการเลือกความยาวคลื่นเลเซอร์และผลกระทบของมันจะช่วยให้บริษัทต่างๆ สามารถเพิ่มประสิทธิภาพกระบวนการผลิตและส่งเสริมการพัฒนาเทคโนโลยีการตัดด้วยเลเซอร์ในอนาคตได้อย่างมีประสิทธิภาพ

สารบัญ

พื้นฐานการตัดด้วยเลเซอร์

หลักการเทคโนโลยีการตัดด้วยเลเซอร์

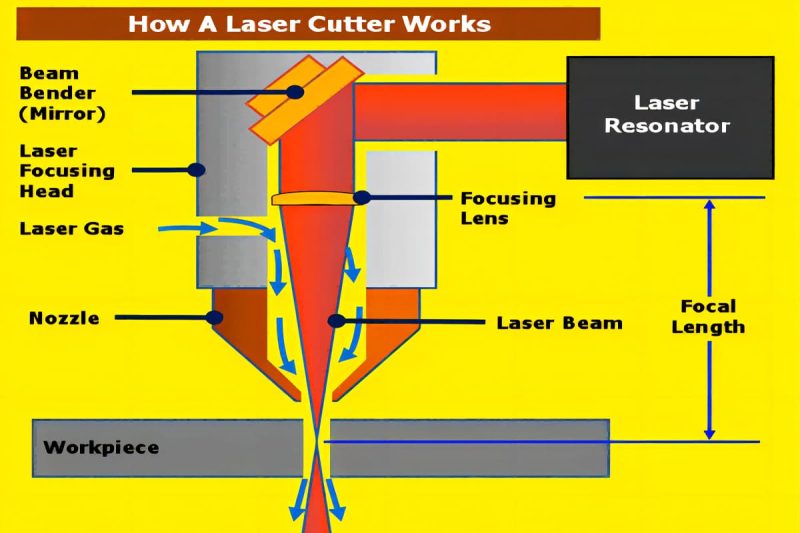

การตัดด้วยเลเซอร์เป็นเทคโนโลยีที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงเพื่อโฟกัสบนพื้นผิวของวัสดุ และทำให้วัสดุหลอมเหลวหรือกลายเป็นไอที่อุณหภูมิสูงในพื้นที่ผ่านการดูดซับพลังงานเลเซอร์โดยวัสดุ ทำให้สามารถตัดได้อย่างแม่นยำ ลำแสงเลเซอร์จะโฟกัสไปที่จุดที่ละเอียดมากผ่านระบบออปติก และโดยทั่วไปแล้วเส้นผ่านศูนย์กลางจะน้อยกว่า 0.1 มม. ความหนาแน่นพลังงานสูงนี้สามารถทำให้วัสดุร้อนถึงจุดหลอมเหลวหรือกลายเป็นไอได้ภายในเวลาอันสั้น เมื่อรวมกับก๊าซเสริม (เช่น ออกซิเจน ไนโตรเจน หรืออากาศอัด) วัสดุที่หลอมเหลวจะถูกพัดออกไป ทำให้เกิดพื้นผิวการตัดที่เรียบเนียน

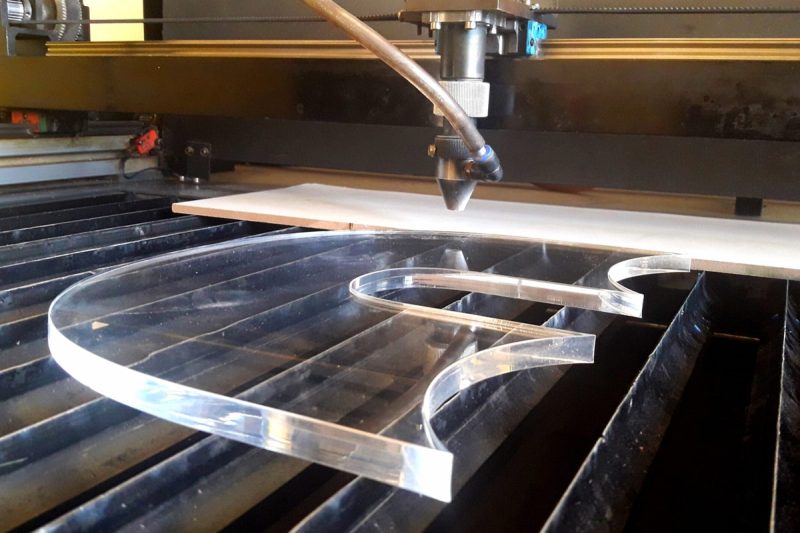

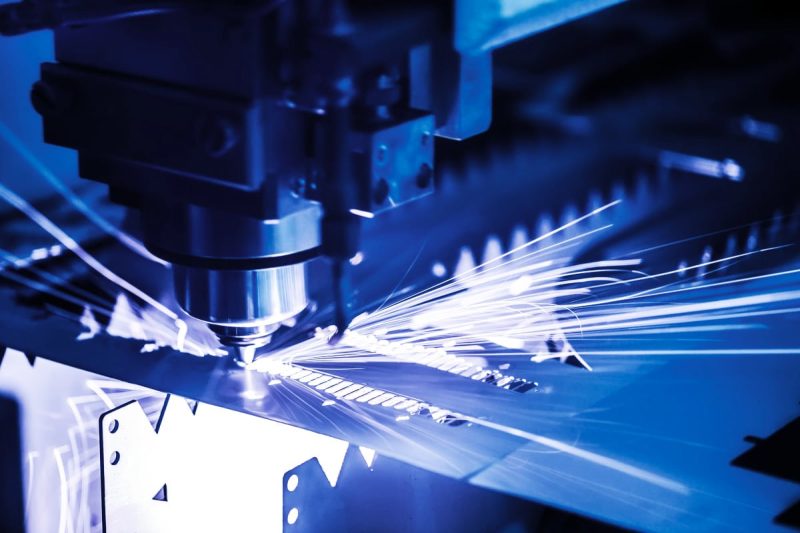

เทคโนโลยีการตัดด้วยเลเซอร์มีลักษณะเด่นคือมีความเร็วในการตัดที่รวดเร็ว การตัดที่ละเอียด พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก การตัดแบบไม่สัมผัส และไม่จำเป็นต้องใช้เครื่องมือทางกายภาพในการสัมผัสพื้นผิววัสดุ จึงเหมาะสำหรับงานประมวลผลที่มีความแม่นยำสูง เทคโนโลยีนี้ใช้กันอย่างแพร่หลายในการตัดวัสดุโลหะ (เช่น สแตนเลส เหล็กกล้าคาร์บอน อลูมิเนียม เป็นต้น) และวัสดุที่ไม่ใช่โลหะ (เช่น พลาสติก ไม้ เซรามิก เป็นต้น) โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการผลิตระดับสูง เช่น อุตสาหกรรมการบินและอวกาศ อุตสาหกรรมยานยนต์ อุตสาหกรรมอิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์

ส่วนประกอบหลักของระบบการตัดด้วยเลเซอร์

ระบบการตัดด้วยเลเซอร์ประกอบด้วยส่วนประกอบหลายส่วนที่ทำงานร่วมกัน โดยแต่ละส่วนมีผลกระทบสำคัญต่อประสิทธิภาพโดยรวมและคุณภาพการตัดของระบบ ส่วนประกอบหลัก ได้แก่:

- เครื่องกำเนิดเลเซอร์: เครื่องกำเนิดเลเซอร์เป็นส่วนประกอบหลักของ เครื่องตัดเลเซอร์ซึ่งผลิตลำแสงเลเซอร์พลังงานสูง เครื่องกำเนิดเลเซอร์ประเภทต่างๆ ได้แก่ เครื่องกำเนิดเลเซอร์ CO2 เครื่องกำเนิดเลเซอร์ไฟเบอร์ และเครื่องกำเนิดเลเซอร์โซลิดสเตต เครื่องกำเนิดเลเซอร์แต่ละประเภทมีความยาวคลื่นต่างกันและเหมาะสำหรับการตัดวัสดุต่างๆ ตัวอย่างเช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์มักใช้สำหรับตัดวัสดุโลหะ ในขณะที่เครื่องกำเนิดเลเซอร์ CO2 เหมาะสำหรับการตัดวัสดุที่ไม่ใช่โลหะมากกว่า

- ระบบส่งลำแสง: หลังจากลำแสงเลเซอร์ถูกปล่อยออกมาจากเครื่องกำเนิดเลเซอร์แล้ว จะต้องส่งลำแสงไปยังหัวตัดผ่านระบบส่งลำแสง สำหรับเครื่องกำเนิดเลเซอร์ CO2 ลำแสงจะถูกส่งผ่านเลนส์และตัวสะท้อนแสง ในขณะที่เครื่องกำเนิดเลเซอร์ไฟเบอร์จะถูกส่งผ่านใยแก้วนำแสง ซึ่งทำให้สูญเสียพลังงานระหว่างการส่งน้อยและคุณภาพของลำแสงมีเสถียรภาพ

- เลนส์โฟกัส: หลังจากลำแสงเลเซอร์ผ่านระบบส่งผ่านลำแสงแล้ว จะต้องโฟกัสไปที่พื้นผิวของวัสดุผ่านเลนส์โฟกัสเพื่อสร้างจุดแสงที่ละเอียดมาก คุณภาพของเลนส์โฟกัสจะกำหนดขนาดโฟกัสของลำแสงเลเซอร์โดยตรง ซึ่งจะส่งผลต่อความแม่นยำและความเร็วในการตัด

- หัวตัด: หน้าที่หลักของหัวตัดคือการนำลำแสงเลเซอร์ที่โฟกัสไปยังพื้นผิวชิ้นงาน โดยทั่วไปจะมีหัวฉีดแก๊สเสริมสำหรับเป่าวัสดุที่หลอมละลายออกไป การควบคุมความสูงของหัวตัดมีความสำคัญมาก เนื่องจากความสูงที่ไม่เหมาะสมอาจส่งผลให้คุณภาพของพื้นผิวการตัดลดลงหรืออุปกรณ์เสียหายได้

- ระบบควบคุม: ระบบควบคุมของเครื่องตัดเลเซอร์มีหน้าที่รับผิดชอบในการประสานงานการทำงานของเครื่องจักรทั้งหมด รวมถึงการควบคุมกำลังส่งออกของเลเซอร์ ความเร็วในการตัด และการวางแผนเส้นทางอย่างแม่นยำ ระบบตัดเลเซอร์สมัยใหม่มักใช้เทคโนโลยี CNC หรือการควบคุมด้วยคอมพิวเตอร์เพื่อให้มีความสามารถในการตัดอัตโนมัติที่มีความแม่นยำสูง

ปัจจัยที่มีผลต่อความสามารถในการตัด

ความสามารถในการตัดของการตัดด้วยเลเซอร์ได้รับผลกระทบจากปัจจัยหลายประการ โดยหลักๆ แล้วจะได้แก่ด้านต่อไปนี้:

- กำลังเลเซอร์: กำลังของเครื่องกำเนิดเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อความสามารถในการตัด เครื่องกำเนิดเลเซอร์กำลังสูงสามารถให้พลังงานได้มากขึ้น ทำให้วัสดุหลอมละลายและระเหยเร็วขึ้น จึงสามารถตัดวัสดุที่มีความหนามากขึ้นได้ โดยทั่วไป ยิ่งความหนาในการตัดมากเท่าไร ก็ยิ่งต้องใช้กำลังเลเซอร์มากขึ้นเท่านั้น

- ความเร็วในการตัด: ความเร็วในการตัดมีความเกี่ยวข้องอย่างใกล้ชิดกับกำลังของเลเซอร์ การเพิ่มความเร็วในการตัดสามารถปรับปรุงประสิทธิภาพการผลิตได้ แต่หากความเร็วเร็วเกินไป อาจส่งผลให้คุณภาพการตัดลดลง การตัดไม่สมบูรณ์ หรือขอบวัสดุหยาบ การควบคุมความเร็วในการตัดที่เหมาะสมถือเป็นกุญแจสำคัญในการบรรลุผลการตัดที่มีคุณภาพสูง

- คุณสมบัติของวัสดุ: วัสดุต่างชนิดกันมีความสามารถในการดูดซับพลังงานเลเซอร์ จุดหลอมเหลว และการสะท้อนแสงต่างกัน ดังนั้นเอฟเฟกต์การตัดจึงแตกต่างกันมาก วัสดุโลหะ เช่น อะลูมิเนียมและทองแดงมีการสะท้อนแสงสูงและดูดซับพลังงานเลเซอร์ได้ยาก วัสดุเหล่านี้ต้องการพลังงานเลเซอร์ที่สูงกว่าหรือความยาวคลื่นเฉพาะในการตัด สำหรับวัสดุที่มีการสะท้อนแสงสูงบางชนิด มักใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์ เนื่องจากสามารถลดการสูญเสียพลังงานจากการสะท้อนแสงได้อย่างมีประสิทธิภาพ

- ความยาวคลื่นเลเซอร์: เครื่องกำเนิดเลเซอร์ประเภทต่างๆ จะปล่อยความยาวคลื่นเลเซอร์ที่ต่างกันและเหมาะสำหรับการตัดวัสดุที่แตกต่างกัน ตัวอย่างเช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์มักจะทำงานในช่วงความยาวคลื่น 1.06 ไมครอน ซึ่งเหมาะสำหรับการตัดวัสดุโลหะ ในขณะที่เครื่องกำเนิดเลเซอร์ CO2 มีความยาวคลื่น 10.6 ไมครอน ซึ่งเหมาะสำหรับการประมวลผลวัสดุที่ไม่ใช่โลหะ

- ชนิดของก๊าซเสริมและแรงดัน: ก๊าซเสริม เช่น ออกซิเจน ไนโตรเจน หรืออากาศอัด มักใช้ในกระบวนการตัดด้วยเลเซอร์ ออกซิเจนมักใช้ในการตัดเหล็กกล้าคาร์บอน เนื่องจากสามารถทำปฏิกิริยากับโลหะหลอมเหลวแบบคายความร้อน ทำให้ความเร็วในการตัดเร็วขึ้น ไนโตรเจนเหมาะสำหรับการตัดสเตนเลสและอลูมิเนียม เนื่องจากไม่ทำปฏิกิริยากับวัสดุและสามารถหลีกเลี่ยงการเกิดออกซิเดชันของการตัดได้อย่างมีประสิทธิภาพ แรงดันของก๊าซเสริมส่งผลต่อความเร็วในการตัดและคุณภาพของคมตัด แรงดันที่สูงขึ้นจะช่วยพัดวัสดุหลอมเหลวออกไปอย่างรวดเร็ว จึงช่วยปรับปรุงคุณภาพการตัด

การปรับปัจจัยเหล่านี้ให้เหมาะสมจะช่วยให้ประสิทธิภาพของการตัดด้วยเลเซอร์ดีขึ้นและรับประกันผลการประมวลผลที่มีประสิทธิภาพและแม่นยำ

ทำความเข้าใจเกี่ยวกับความยาวคลื่นของเลเซอร์

ความยาวคลื่นเลเซอร์หมายถึงความยาวคลื่นของคลื่นแสงเลเซอร์ ซึ่งโดยปกติจะมีหน่วยเป็นนาโนเมตร (nm) หรือไมโครเมตร (µm) และเป็นพารามิเตอร์สำคัญที่กำหนดคุณสมบัติและพื้นที่การใช้งานของเลเซอร์ ความยาวคลื่นของเลเซอร์ส่งผลโดยตรงต่อปฏิสัมพันธ์ระหว่างเลเซอร์และสสาร และกำหนดอัตราการดูดกลืน การสะท้อนแสง และการกระเจิงของเลเซอร์ในวัสดุต่างๆ ทั้งนี้ เลเซอร์สามารถครอบคลุมช่วงสเปกตรัมที่กว้างได้ตั้งแต่แสงอัลตราไวโอเลตและแสงที่มองเห็นได้ไปจนถึงแสงอินฟราเรด ทั้งนี้ขึ้นอยู่กับความยาวคลื่น อุปกรณ์เลเซอร์ประเภทต่างๆ สามารถทำงานประมวลผลต่างๆ ได้โดยการสร้างเลเซอร์ที่มีความยาวคลื่นต่างกัน

ตัวอย่างเช่น ความยาวคลื่นของเครื่องกำเนิดเลเซอร์อัลตราไวโอเลตโดยทั่วไปคือ 355 นาโนเมตร (nm) ซึ่งเป็นเลเซอร์ความยาวคลื่นสั้นและเหมาะสำหรับการประมวลผลระดับไมโคร ในขณะที่ความยาวคลื่นของเครื่องกำเนิดเลเซอร์ไฟเบอร์โดยทั่วไปคือ 1.06 ไมโครเมตร (µm) ซึ่งเหมาะสำหรับการตัดโลหะ ยิ่งความยาวคลื่นสั้น พลังงานเลเซอร์ก็จะเข้มข้นมากขึ้น ซึ่งเหมาะสำหรับงานการประมวลผลที่มีความแม่นยำ ในขณะที่เลเซอร์ความยาวคลื่นยาวขึ้นเหมาะสำหรับการบำบัดพื้นผิววัสดุและการตัดพื้นที่ขนาดใหญ่

ความสัมพันธ์ระหว่างความยาวคลื่นและการดูดซับวัสดุ

ปฏิสัมพันธ์ระหว่างเลเซอร์และวัสดุขึ้นอยู่กับลักษณะของความยาวคลื่นเลเซอร์เป็นส่วนใหญ่ อัตราการดูดซับพลังงานเลเซอร์โดยวัสดุจะแตกต่างกันไปตามความยาวคลื่น โดยทั่วไป ยิ่งความยาวคลื่นสั้น พลังงานเลเซอร์ก็จะเข้มข้นมากขึ้น ความสามารถในการทะลุทะลวงของเลเซอร์ก็จะแข็งแกร่งขึ้น และพลังงานเลเซอร์ที่วัสดุจะดูดซับก็จะสูงขึ้น เลเซอร์ความยาวคลื่นสั้นสามารถสร้างความหนาแน่นของพลังงานที่สูงขึ้นบนพื้นผิวของวัสดุ ซึ่งเหมาะสำหรับการประมวลผลที่ละเอียดอ่อนและแม่นยำ เช่น การผลิตอุปกรณ์อิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ ในทางตรงกันข้าม เลเซอร์ความยาวคลื่นยาวจะมีความยาวคลื่นที่ยาวกว่าและกระจายพลังงานได้ดีกว่า ซึ่งเหมาะสำหรับการให้ความร้อน การหลอมละลาย หรือการระเหยวัสดุที่มีพื้นที่ขนาดใหญ่ เช่น การตัดโลหะและการเชื่อม

วัสดุต่างชนิดกันจะมีคุณสมบัติการดูดซับเลเซอร์ที่แตกต่างกัน ซึ่งขึ้นอยู่กับโครงสร้างอิเล็กทรอนิกส์ คุณสมบัติทางแสง และการนำความร้อนของวัสดุ ตัวอย่างเช่น วัสดุโลหะจะมีอัตราการดูดซับเลเซอร์ไฟเบอร์ความยาวคลื่นสั้น (1.06 µm) ที่สูงกว่า ซึ่งเหมาะสำหรับการตัดโลหะ การเชื่อม และการทำเครื่องหมาย วัสดุที่ไม่ใช่โลหะ เช่น แก้วและพลาสติกจะมีอัตราการดูดซับเลเซอร์ CO2 ที่ดีกว่า (10.6 µm) ดังนั้น เครื่องกำเนิดเลเซอร์ CO2 จึงถูกใช้กันอย่างแพร่หลายในการตัดและแกะสลักวัสดุเหล่านี้ นอกจากนี้ วัสดุที่มีการสะท้อนแสงสูงบางชนิด (เช่น ทองแดงและอลูมิเนียม) จะมีความสามารถในการสะท้อนแสงสูงกว่าสำหรับเลเซอร์ที่มีความยาวคลื่นเฉพาะ และต้องใช้เครื่องกำเนิดเลเซอร์ที่มีความยาวคลื่นเฉพาะเพื่อหลีกเลี่ยงการสูญเสียการสะท้อนแสง ตัวอย่างเช่น เมื่อใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์ในการตัดทองแดงและอลูมิเนียม เลเซอร์ที่มีความยาวคลื่นสั้นกว่าสามารถลดปัญหาการสะท้อนแสงได้ จึงช่วยปรับปรุงประสิทธิภาพการตัดได้

ความยาวคลื่นเลเซอร์ที่ใช้กันทั่วไปในการตัด

ความยาวคลื่นของเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อเอฟเฟกต์การตัด เลเซอร์ที่มีความยาวคลื่นต่างกันจะเหมาะกับวัสดุและสถานการณ์การประมวลผลที่แตกต่างกัน ต่อไปนี้เป็นความยาวคลื่นเลเซอร์ทั่วไปและพื้นที่การใช้งาน:

เครื่องกำเนิดเลเซอร์ CO2 (10.6 µM)

เครื่องกำเนิดเลเซอร์ CO2 ทำงานในย่านอินฟราเรดไกลที่มีความยาวคลื่น 10.6 ไมครอน เลเซอร์ที่มีความยาวคลื่นนี้เหมาะสำหรับการประมวลผลวัสดุที่ไม่ใช่โลหะ เช่น ไม้ พลาสติก แก้ว และอะคริลิก เครื่องกำเนิดเลเซอร์ CO2 มีช่วงพลังงานที่กว้างและเหมาะสำหรับการใช้งานหลากหลาย ตั้งแต่การแกะสลักด้วยแสงไปจนถึงการตัดแผ่นหนา เนื่องจากมีความยาวคลื่นยาว ความหนาแน่นของพลังงานของเครื่องกำเนิดเลเซอร์ CO2 จึงต่ำ จึงเหมาะสำหรับการให้ความร้อนและการหลอมวัสดุในพื้นที่ขนาดใหญ่ เครื่องนี้ใช้กันอย่างแพร่หลายในการผลิตป้ายโฆษณา อุตสาหกรรมบรรจุภัณฑ์ และอุตสาหกรรมสิ่งทอ

เครื่องกำเนิดเลเซอร์ไฟเบอร์ (1.06 µM)

ความยาวคลื่นของเครื่องกำเนิดเลเซอร์ไฟเบอร์โดยทั่วไปคือ 1.06 ไมครอน ซึ่งอยู่ในแถบอินฟราเรดใกล้ เลเซอร์ที่มีความยาวคลื่นนี้จะมีความหนาแน่นของพลังงานสูงและเหมาะเป็นพิเศษสำหรับการตัดวัสดุโลหะ เช่น สแตนเลส เหล็กกล้าคาร์บอน อลูมิเนียม ทองแดง เป็นต้น เครื่องกำเนิดเลเซอร์ไฟเบอร์มีความยาวคลื่นสั้น คุณภาพลำแสงดี และประสิทธิภาพในการส่งผ่านสูง และเหมาะเป็นพิเศษสำหรับการตัดและเชื่อมโลหะที่ต้องการความแม่นยำสูงและความเร็วสูง นอกจากนี้ เครื่องกำเนิดเลเซอร์ไฟเบอร์ยังมีต้นทุนการบำรุงรักษาต่ำและอุปกรณ์มีอายุการใช้งานยาวนาน และใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ การแปรรูปโลหะ และการบินและอวกาศ

เครื่องกำเนิดเลเซอร์ Nd (1.064 µM)

เครื่องกำเนิดเลเซอร์ Nd (นีโอดิเมียมโดปอิตเทรียมอะลูมิเนียมการ์เนต) เป็นเครื่องกำเนิดเลเซอร์ที่ทำงานในย่านอินฟราเรดใกล้ที่มีความยาวคลื่น 1.064 ไมครอน เครื่องกำเนิดเลเซอร์นี้มีลักษณะเด่นคือมีกำลังพีคสูงและคุณภาพลำแสงดี เหมาะสำหรับการตัด เจาะ และเชื่อมแผ่นโลหะหนา เนื่องจากมีลักษณะเอาต์พุตพัลส์ที่ดี เครื่องกำเนิดเลเซอร์ Nd จึงถูกใช้กันอย่างแพร่หลายในการประมวลผลความแม่นยำ เช่น การผลิตผลิตภัณฑ์อิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ อย่างไรก็ตาม เมื่อเปรียบเทียบกับเครื่องกำเนิดเลเซอร์ไฟเบอร์ เครื่องกำเนิดเลเซอร์ Nd มีประสิทธิภาพการแปลงโฟโตอิเล็กทริกที่ต่ำกว่า จึงค่อย ๆ ถูกแทนที่ด้วยเครื่องกำเนิดเลเซอร์ไฟเบอร์

ความยาวคลื่นเลเซอร์เป็นหนึ่งในพารามิเตอร์หลักที่กำหนดประสิทธิภาพและช่วงการใช้งานของเครื่องกำเนิดเลเซอร์ ลักษณะการดูดซับของวัสดุต่างๆ ต่อเลเซอร์จะแตกต่างกันไปตามความยาวคลื่น ดังนั้นการเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมจึงเป็นกุญแจสำคัญในการให้ผลการประมวลผล ในการใช้งานการตัดด้วยเลเซอร์ เครื่องกำเนิดเลเซอร์ CO2 เครื่องกำเนิดเลเซอร์ไฟเบอร์ และเครื่องกำเนิดเลเซอร์ Nd ต่างก็มีขอบเขตการใช้งานเฉพาะของตัวเอง และการเลือกที่เหมาะสมสามารถปรับปรุงประสิทธิภาพและคุณภาพของการประมวลผลได้อย่างมาก

ผลของความยาวคลื่นเลเซอร์ต่อพารามิเตอร์การตัด

ลักษณะการดูดซับวัสดุ

วัสดุต่างชนิดกันจะมีคุณสมบัติการดูดซับของความยาวคลื่นเลเซอร์ที่แตกต่างกันอย่างมาก ซึ่งส่งผลต่อเอฟเฟกต์การตัด คุณสมบัติทางแสงของวัสดุจะกำหนดอัตราการดูดซับแสงเลเซอร์ที่มีความยาวคลื่นเฉพาะ ตัวอย่างเช่น โดยทั่วไปแล้ว วัสดุที่เป็นโลหะจะดูดซับเลเซอร์ที่มีความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์และเลเซอร์ Nd) ได้ดีกว่า ความยาวคลื่นของเลเซอร์ไฟเบอร์อยู่ที่ประมาณ 1.06 ไมครอน ซึ่งเหมาะสำหรับการตัดวัสดุโลหะอย่างมีประสิทธิภาพ เช่น สแตนเลส อลูมิเนียม ทองแดง และเหล็กกล้าคาร์บอน เนื่องจากโลหะมีอัตราการดูดซับที่สูงกว่าสำหรับความยาวคลื่นนี้ จึงสามารถรวมพลังงานในพื้นที่การตัดได้เร็วขึ้น ทำให้ได้การตัดที่มีประสิทธิภาพสูงและคุณภาพขอบที่ดีขึ้น

ในทางตรงกันข้าม วัสดุที่ไม่ใช่โลหะ เช่น ไม้ พลาสติก และแก้ว มีอัตราการดูดซับที่สูงกว่าสำหรับเลเซอร์ CO2 ที่มีความยาวคลื่นยาว (10.6 ไมครอน) และเหมาะสำหรับการตัดและแกะสลักด้วยเครื่องกำเนิดเลเซอร์ CO2 เนื่องจากเลเซอร์ CO2 มีความยาวคลื่นที่ยาวกว่าและมีพลังงานกระจายตัวค่อนข้างมาก ซึ่งเหมาะสำหรับการประมวลผลวัสดุที่มีพื้นที่ขนาดใหญ่ นอกจากนี้ การสะท้อนแสงบนพื้นผิวของวัสดุยังเกี่ยวข้องกับความยาวคลื่นของเลเซอร์ด้วย เมื่อตัดวัสดุที่มีค่าการสะท้อนแสงสูงบางชนิด (เช่น ทองแดง อลูมิเนียม เป็นต้น) โดยใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์ อาจต้องใช้การบำบัดพิเศษเพื่อลดการสูญเสียพลังงานและความไม่เสถียรของการตัดที่เกิดจากการสะท้อนแสง

ความลึกของการเจาะ

ความยาวคลื่นของเลเซอร์มีผลกระทบอย่างมากต่อความลึกในการทะลุทะลวงของวัสดุ โดยทั่วไปแล้วเลเซอร์ความยาวคลื่นสั้นจะมีความสามารถในการทะลุทะลวงที่สูงกว่าและเหมาะสำหรับการตัดวัสดุที่มีความหนากว่า ตัวอย่างเช่น เนื่องจากความยาวคลื่นสั้นกว่าและความหนาแน่นของพลังงานที่สูงกว่า เลเซอร์ไฟเบอร์และเลเซอร์ Nd จึงเหมาะสำหรับการตัดลึก โดยเฉพาะอย่างยิ่งการทะลุทะลวงวัสดุโลหะได้ดีกว่า ดังนั้น เมื่อตัดแผ่นโลหะที่มีความหนา เครื่องกำเนิดเลเซอร์ความยาวคลื่นสั้นจึงมักเป็นตัวเลือกแรก ซึ่งสามารถทะลุทะลวงวัสดุที่มีความหนามากกว่าได้ในขณะที่ยังคงความแม่นยำในการตัด

เมื่อเปรียบเทียบกันแล้ว เลเซอร์ CO2 จะมีความยาวคลื่นที่ยาวกว่าและมีความสามารถในการทะลุทะลวงที่อ่อนแอกว่า จึงเหมาะกับวัสดุที่ไม่ใช่โลหะที่มีความบาง เช่น ไม้ พลาสติก กระดาษแข็ง เป็นต้น นอกจากนี้ ความลึกในการทะลุทะลวงยังขึ้นอยู่กับการปรับพารามิเตอร์ต่างๆ เช่น กำลังของเลเซอร์ ความยาวโฟกัส และความเร็วในการตัด การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมจะช่วยเพิ่มความลึกในการทะลุทะลวงได้สูงสุด พร้อมทั้งยังรับประกันความแม่นยำและประสิทธิภาพในการตัดอีกด้วย

เขตที่ได้รับผลกระทบจากความร้อน (HAZ) และผลกระทบจากความร้อน

ความยาวคลื่นเลเซอร์ที่แตกต่างกันส่งผลโดยตรงต่อโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ในระหว่างการตัดวัสดุ โซนที่ได้รับผลกระทบจากความร้อนหมายถึงพื้นที่ที่วัสดุหลอมละลายหรือเกิดการเปลี่ยนแปลงทางกายภาพระหว่างกระบวนการตัดด้วยเลเซอร์ โดยทั่วไป เลเซอร์ความยาวคลื่นสั้นจะสร้างโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็กกว่า เนื่องจากพลังงานของเลเซอร์มีความเข้มข้นมากขึ้น ซึ่งสามารถดำเนินการตัดได้เร็วขึ้นและลดการแพร่กระจายความร้อนไปยังบริเวณโดยรอบ โซนที่ได้รับผลกระทบจากความร้อนขนาดเล็กกว่าช่วยลดการเสียรูปจากความร้อนและความเสียหายทางกายภาพต่อวัสดุ ซึ่งมีความสำคัญอย่างยิ่งในการใช้งานที่มีความต้องการความแม่นยำสูง

ในทางตรงกันข้าม เลเซอร์ CO2 ที่มีความยาวคลื่นยาวกว่าจะมีโซนที่ได้รับผลกระทบจากความร้อนค่อนข้างใหญ่เนื่องจากการกระจายพลังงานที่กว้างกว่า ซึ่งไม่ชัดเจนนักเมื่อตัดวัสดุที่ไม่ใช่โลหะ แต่เมื่อตัดวัสดุโลหะ อาจทำให้เกิดปัญหาต่างๆ เช่น การเสียรูปเนื่องจากความร้อนของพื้นผิววัสดุ ตะกรัน และคุณภาพขอบที่ลดลง ดังนั้น เมื่อตัดโลหะ เลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์) มักจะดีกว่าเลเซอร์ CO2 เนื่องจากสามารถควบคุมผลกระทบจากความร้อนได้ดีกว่าและให้ผลลัพธ์การตัดที่มีคุณภาพสูงกว่า

ความเร็วตัดและประสิทธิภาพ

ความยาวคลื่นเลเซอร์ไม่เพียงแต่ส่งผลต่อลักษณะการดูดซับและโซนที่ได้รับผลกระทบจากความร้อนของวัสดุเท่านั้น แต่ยังส่งผลโดยตรงต่อความเร็วและประสิทธิภาพในการตัดอีกด้วย ความยาวคลื่นเลเซอร์ที่เหมาะสมสามารถเพิ่มประสิทธิภาพการดูดซับพลังงานเลเซอร์ในวัสดุได้ จึงเพิ่มความเร็วในการตัดและลดต้นทุนการผลิต ตัวอย่างเช่น เลเซอร์ไฟเบอร์มักจะเร็วกว่าเลเซอร์ CO2 ในการตัดโลหะเนื่องจากมีความยาวคลื่นสั้นและความหนาแน่นของพลังงานสูง โดยเฉพาะอย่างยิ่งในการตัดแผ่นโลหะบาง เลเซอร์ไฟเบอร์ยังมีประสิทธิภาพในการแปลงไฟฟ้า-ออปติกสูง ซึ่งช่วยลดต้นทุนการดำเนินงานและปรับปรุงประสิทธิภาพการผลิตอีกด้วย

ในการตัดวัสดุที่ไม่ใช่โลหะ ความยาวคลื่นยาวของเครื่องกำเนิดเลเซอร์ CO2 นั้นไม่เร็วเท่ากับความเร็วในการตัดของเครื่องกำเนิดเลเซอร์ไฟเบอร์ แต่ยังคงมีประสิทธิภาพมากในการตัดวัสดุเฉพาะ เช่น ไม้ อะคริลิก และพลาสติก โดยการเลือกความยาวคลื่นและกำลังของเลเซอร์ที่เหมาะสม ร่วมกับพารามิเตอร์การตัดที่เหมาะสม (เช่น ตำแหน่งโฟกัส ความเร็วในการตัด และระบบช่วยก๊าซ) จะทำให้ได้ประสิทธิภาพและเอฟเฟกต์การตัดคุณภาพสูงในกระบวนการตัดวัสดุต่างๆ

ความยาวคลื่นเลเซอร์เป็นปัจจัยสำคัญประการหนึ่งที่ส่งผลต่อประสิทธิภาพการตัด โดยส่งผลโดยตรงต่อลักษณะการดูดซับ ความลึกในการทะลุ โซนที่ได้รับผลกระทบจากความร้อน ความเร็วและประสิทธิภาพของการตัด การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมตามลักษณะของวัสดุ จะทำให้สามารถปรับปรุงประสิทธิภาพการตัดได้ พร้อมทั้งลดการเสียรูปและความเสียหายของวัสดุ จึงทำให้ได้เอฟเฟกต์การตัดที่มีคุณภาพสูงขึ้น ในการตัดด้วยเลเซอร์ เครื่องกำเนิดเลเซอร์ไฟเบอร์และเครื่องกำเนิดเลเซอร์ CO2 ต่างก็มีข้อดีของตัวเองที่ความยาวคลื่นที่แตกต่างกัน ทำให้เป็นโซลูชันที่เชื่อถือได้สำหรับการใช้งานในอุตสาหกรรมที่หลากหลาย

อิทธิพลของความยาวคลื่นเลเซอร์ต่อคุณภาพการตัด

คุณภาพผิวตัดและขอบ

ความยาวคลื่นของเลเซอร์มีผลโดยตรงต่อการตกแต่งพื้นผิวและคุณภาพขอบของวัสดุในระหว่างกระบวนการตัด โดยทั่วไป เลเซอร์ที่มีความยาวคลื่นสั้นกว่า เช่น เลเซอร์ไฟเบอร์ (1.06 ไมครอน) จะมีความหนาแน่นของพลังงานสูงกว่า และสามารถโฟกัสที่เส้นตัดของวัสดุได้แม่นยำกว่า จึงทำให้ได้พื้นผิวการตัดที่เรียบเนียนกว่าและขอบที่คมกว่าในการตัดวัสดุโลหะ เมื่อตัดด้วยเลเซอร์ไฟเบอร์ พลังงานจะเข้มข้นขึ้นและเส้นทางการตัดจะชัดเจน ลดตะกรันและเสี้ยนที่ขอบตัด

ในทางกลับกัน เลเซอร์ CO2 ความยาวคลื่นยาว (10.6 ไมครอน) ยังสามารถให้คุณภาพขอบคุณภาพสูงได้เมื่อตัดวัสดุที่ไม่ใช่โลหะ เช่น ไม้ อะคริลิก และพลาสติก อย่างไรก็ตาม การตกแต่งขอบอาจด้อยกว่าเลเซอร์ความยาวคลื่นสั้นเล็กน้อยเมื่อตัดวัสดุโลหะ เนื่องจากความหนาแน่นของพลังงานของเลเซอร์ CO2 ค่อนข้างต่ำ ส่งผลให้มีช่วงการกระจายความร้อนที่กว้างขึ้นในระหว่างการตัด ทำให้เกิดตะกรันและโซนที่ได้รับผลกระทบจากความร้อนมากขึ้น ดังนั้น เมื่อแสวงหาขอบที่มีความแม่นยำสูงและคุณภาพสูง เครื่องกำเนิดเลเซอร์ไฟเบอร์หรือเครื่องกำเนิดเลเซอร์ Nd มักเป็นตัวเลือกที่ต้องการ โดยเฉพาะอย่างยิ่งในการประมวลผลแผ่นโลหะบาง

การควบคุมความกว้างและความเรียวของแผล

ความยาวคลื่นเลเซอร์มีบทบาทสำคัญในการควบคุมความกว้างและความเรียวของแผล เลเซอร์ที่มีความยาวคลื่นสั้นกว่า (เช่น เลเซอร์ไฟเบอร์หรือเลเซอร์ Nd) มักจะทำให้แผลแคบลงและให้เอฟเฟกต์การตัดที่ละเอียดขึ้นได้ ลำแสงเลเซอร์ความยาวคลื่นสั้นสามารถโฟกัสได้แม่นยำยิ่งขึ้น เส้นทางการตัดแคบและตรง และขอบทั้งสองด้านของแผลแบนมาก ซึ่งเหมาะสำหรับการใช้งานในอุตสาหกรรมที่มีความต้องการความแม่นยำสูง เช่น การผลิตชิ้นส่วนอิเล็กทรอนิกส์ การตัดเฉือนที่มีความแม่นยำ เป็นต้น

ในทางกลับกัน เลเซอร์ที่มีความยาวคลื่นยาว เช่น เลเซอร์ CO2 อาจทำให้ตัดได้กว้างขึ้นในบางกรณี โดยเฉพาะเมื่อตัดวัสดุที่มีความหนากว่า ซึ่งความเรียวของการตัดอาจเด่นชัดกว่า เนื่องจากลำแสงเลเซอร์จะกระจัดกระจายในระดับหนึ่งเมื่อเจาะทะลุวัสดุ ส่งผลให้พลังงานเลเซอร์กระจายไม่สม่ำเสมอในทิศทางความหนาของวัสดุ ส่งผลให้ตัดได้เรียวขึ้น ในการใช้งานเหล่านี้ การตัดจะกว้างขึ้นที่ด้านบนและแคบลงที่ด้านล่าง ซึ่งไม่เอื้อต่อการใช้งานที่ต้องการการตัดตรงที่แม่นยำ ดังนั้น การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสม (โดยเฉพาะเลเซอร์ที่มีความยาวคลื่นสั้น) จะสามารถควบคุมความกว้างและความเรียวของการตัดได้อย่างมีประสิทธิภาพ และรับรองคุณภาพการตัดได้

ลดการเสียรูปจากความร้อนและการก่อตัวของตะกรัน

การเลือกความยาวคลื่นของเลเซอร์มีความสำคัญอย่างยิ่งในการลดการบิดเบือนจากความร้อนและการเกิดคราบ เนื่องจากมีพลังงานที่เข้มข้นและความเร็วในการตัดที่รวดเร็ว เลเซอร์ความยาวคลื่นสั้นจึงสามารถหลอมละลายหรือระเหยวัสดุได้อย่างรวดเร็ว ช่วยลดภาระความร้อนบนวัสดุระหว่างกระบวนการตัด ความหนาแน่นของพลังงานที่สูงนี้ส่งผลให้โซนที่ได้รับผลกระทบจากความร้อน (HAZ) มีขนาดเล็กลง จึงช่วยลดการเสียรูปจากความร้อนและการบิดงอของขอบวัสดุได้ โดยเฉพาะอย่างยิ่งในการตัดวัสดุโลหะบาง การใช้เลเซอร์ไฟเบอร์หรือเลเซอร์ Nd สามารถลดการเสียรูปของวัสดุที่เกิดจากผลกระทบจากความร้อนได้อย่างมาก จึงช่วยปรับปรุงคุณภาพการประมวลผลโดยรวม

ในทางกลับกัน เลเซอร์ CO2 ความยาวคลื่นยาวมีการกระจายพลังงานที่ค่อนข้างกว้างและมีช่วงการให้ความร้อนกับวัสดุที่กว้าง ดังนั้นโซนที่ได้รับผลกระทบจากความร้อนจึงกว้าง ซึ่งอาจทำให้วัสดุเสียรูปได้ง่าย โดยเฉพาะในการตัดวัสดุโลหะ การก่อตัวของตะกรันเป็นอีกประเด็นหนึ่งที่ต้องพิจารณา ในระหว่างการตัด หากวัสดุยังไม่ระเหยหรือหลอมละลายอย่างสมบูรณ์ ตะกรันโลหะที่เหลืออาจเกาะติดกับขอบตัด ส่งผลกระทบต่อความสะอาดของการตัดและขั้นตอนการประมวลผลที่ตามมา เลเซอร์ความยาวคลื่นสั้นสามารถลดการเกิดตะกรันได้ด้วยการนำความร้อนและความสามารถในการหลอมละลายที่มีประสิทธิภาพ ทำให้การตัดสะอาดและเรียบเนียน

ความยาวคลื่นเลเซอร์มีผลกระทบอย่างลึกซึ้งต่อคุณภาพในระหว่างกระบวนการตัด เลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์และเลเซอร์ Nd) สามารถทำให้ได้ผิวสำเร็จที่สูงขึ้น รอยตัดที่แคบลง และการควบคุมความเรียวที่แม่นยำยิ่งขึ้น เนื่องจากมีความหนาแน่นของพลังงานสูง โดยเฉพาะอย่างยิ่งในการตัดวัสดุโลหะ ในเวลาเดียวกัน เลเซอร์ความยาวคลื่นสั้นจะลดระยะของโซนที่ได้รับผลกระทบจากความร้อน หลีกเลี่ยงการเสียรูปจากความร้อนของวัสดุและการเกิดคราบ และรับรองประสิทธิภาพและคุณภาพของการตัด เลเซอร์ความยาวคลื่นยาว (เช่น เลเซอร์ CO2) เหมาะสำหรับการตัดแต่งวัสดุที่ไม่ใช่โลหะมากกว่า และโซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่เหมาะสำหรับพื้นที่ขนาดใหญ่ การประมวลผลวัสดุที่มีความแม่นยำต่ำกว่า โดยการเลือกความยาวคลื่นเลเซอร์ที่เหมาะสม ผู้ใช้สามารถปรับคุณภาพการตัดให้เหมาะสมตามลักษณะของวัสดุและข้อกำหนดในการประมวลผล และบรรลุกระบวนการผลิตและการประมวลผลที่มีประสิทธิภาพ

การวิเคราะห์เปรียบเทียบความยาวคลื่นเลเซอร์ที่แตกต่างกัน

เครื่องกำเนิดเลเซอร์ CO2

อธิบาย

เครื่องกำเนิดเลเซอร์ CO2 มีความยาวคลื่นในการทำงาน 10.6 ไมครอน ซึ่งเป็นเลเซอร์ชนิดความยาวคลื่นยาว และส่วนใหญ่ใช้ในการตัดและประมวลผลวัสดุที่ไม่ใช่โลหะ เนื่องจากคุณสมบัติในการส่งพลังงานที่มีประสิทธิภาพ เครื่องกำเนิดเลเซอร์ CO2 จึงใช้กันอย่างแพร่หลายในการประมวลผลวัสดุที่ไม่ใช่โลหะ เช่น ไม้ พลาสติก แก้ว กระดาษ และหนัง โดยเฉพาะอย่างยิ่งในอุตสาหกรรมโฆษณาและการตกแต่งบ้าน

คุณสมบัติ

- อัตราการดูดซับสูงสำหรับวัสดุที่ไม่ใช่โลหะ: ความยาวคลื่นของเครื่องกำเนิดเลเซอร์ CO2 เหมาะสำหรับการประมวลผลวัสดุที่ไม่ใช่โลหะ วัสดุดังกล่าวมีอัตราการดูดซับสูงสำหรับเลเซอร์ความยาวคลื่นยาว ดังนั้นประสิทธิภาพการแปลงพลังงานจึงยอดเยี่ยม สิ่งนี้ทำให้เครื่องกำเนิดเลเซอร์ CO2 เป็นตัวเลือกที่เหมาะสำหรับการตัดและแกะสลักวัสดุ เช่น อะคริลิก ไม้ และหนัง

- ความเร็วในการตัดที่รวดเร็ว: เมื่อทำการประมวลผลวัสดุที่ไม่ใช่โลหะ ความเร็วในการตัดของเครื่องกำเนิดเลเซอร์ CO2 ค่อนข้างเร็ว โดยเฉพาะอย่างยิ่งเมื่อตัดแผ่นบางและวัสดุอ่อน ก็สามารถทำให้งานเสร็จสิ้นได้อย่างรวดเร็วและมีประสิทธิภาพ

- เอฟเฟกต์การตัดที่ไม่ดีบนวัสดุโลหะ: เครื่องกำเนิดเลเซอร์ CO2 ไม่เหมาะสำหรับการตัดและเชื่อมวัสดุโลหะเนื่องจากอัตราการดูดซับโลหะต่ำต่อเลเซอร์ความยาวคลื่นยาว 10.6 ไมครอน แม้ว่าอัตราการดูดซับจะเพิ่มขึ้นได้โดยการเคลือบชั้นการดูดซับบนพื้นผิวโลหะ แต่ผลลัพธ์และประสิทธิภาพก็ยังไม่ดีเท่ากับเครื่องกำเนิดเลเซอร์ความยาวคลื่นสั้นที่ใช้เฉพาะสำหรับการแปรรูปโลหะ

- นิยมใช้ในกระบวนการแปรรูปที่ไม่ใช่โลหะ เช่น การตัดและแกะสลักวัสดุต่างๆ เช่น พลาสติก กระดาษ ยาง ผ้า ฯลฯ ใช้กันอย่างแพร่หลายในการผลิตป้ายโฆษณา การบรรจุภัณฑ์ การผลิตเสื้อผ้า และอุตสาหกรรมอื่นๆ

- สาขาการใช้งาน: เครื่องกำเนิดเลเซอร์ CO2 ถูกนำมาใช้กันอย่างแพร่หลายในการประมวลผลวัสดุที่ไม่ใช่โลหะ เช่น อุตสาหกรรมโฆษณา การผลิตหัตถกรรม การตกแต่งบ้าน สาขาอิเล็กทรอนิกส์และไฟฟ้า เป็นต้น ประสิทธิภาพที่โดดเด่นบนวัสดุที่ยืดหยุ่นทำให้มีคุณค่าในการใช้งานที่สำคัญในสาขาเหล่านี้

เครื่องกำเนิดไฟเบอร์เลเซอร์

อธิบาย

เครื่องกำเนิดเลเซอร์ไฟเบอร์มีความยาวคลื่นในการทำงาน 1.06 ไมครอนและเป็นเครื่องกำเนิดเลเซอร์ความยาวคลื่นสั้นที่ใช้กันทั่วไปมากที่สุดในงานตัดเลเซอร์ในอุตสาหกรรม เครื่องกำเนิดเลเซอร์ไฟเบอร์เหมาะเป็นพิเศษสำหรับการตัดและแปรรูปวัสดุโลหะ และด้วยอัตราการแปลงไฟฟ้าแสงที่สูง จึงโดดเด่นในด้านการประหยัดพลังงานและปกป้องสิ่งแวดล้อม เครื่องกำเนิดเลเซอร์ไฟเบอร์มีความหนาแน่นของพลังงานสูงและสามารถตัดวัสดุโลหะหนาได้อย่างแม่นยำ

คุณสมบัติ

- ประสิทธิภาพการตัดสูง: เครื่องกำเนิดเลเซอร์ไฟเบอร์มีความหนาแน่นของพลังงานสูงมากและสามารถรวมพลังงานบนพื้นผิวโลหะได้อย่างรวดเร็วเพื่อให้เกิดการตัดที่มีประสิทธิภาพ ไม่ว่าจะเป็นแผ่นโลหะบางหรือแผ่นเหล็กที่หนากว่า เครื่องกำเนิดเลเซอร์ไฟเบอร์สามารถให้ผลลัพธ์การตัดที่รวดเร็วและแม่นยำ โดยเฉพาะอย่างยิ่งสำหรับสแตนเลส เหล็กกล้าคาร์บอน โลหะผสมอลูมิเนียม และวัสดุอื่นๆ ความเร็วและคุณภาพในการตัดมีข้อได้เปรียบที่สำคัญ

- การใช้พลังงานต่ำและต้นทุนการบำรุงรักษาต่ำ: ประสิทธิภาพการแปลงไฟฟ้าแสงของเครื่องกำเนิดเลเซอร์ไฟเบอร์สามารถเข้าถึงมากกว่า 30% เมื่อเปรียบเทียบกับเครื่องกำเนิดเลเซอร์ประเภทอื่นการสูญเสียพลังงานจะต่ำกว่าดังนั้นต้นทุนการดำเนินงานจึงประหยัดกว่า นอกจากนี้เครื่องกำเนิดเลเซอร์ไฟเบอร์ใช้การส่งผ่านไฟเบอร์ทั้งหมดไม่จำเป็นต้องปรับเลนส์ออปติกที่ซับซ้อนและต้องการการบำรุงรักษารายวันน้อยลง

- ราคาอุปกรณ์สูง: แม้ว่าเครื่องกำเนิดเลเซอร์ไฟเบอร์จะมีข้อดีหลายประการในด้านประสิทธิภาพ แต่ต้นทุนการซื้อครั้งแรกค่อนข้างสูง โดยเฉพาะอย่างยิ่งสำหรับธุรกิจขนาดเล็ก การลงทุนด้านอุปกรณ์ถือเป็นปัจจัยสำคัญที่ต้องพิจารณา อย่างไรก็ตาม ด้วยการพัฒนาของเทคโนโลยีและต้นทุนอุปกรณ์ที่ลดลงอย่างค่อยเป็นค่อยไป ความคุ้มทุนของเครื่องกำเนิดเลเซอร์ไฟเบอร์จึงได้รับการปรับปรุงอย่างต่อเนื่อง

- ตัวเลือกที่เหมาะสำหรับการประมวลผลโลหะ: เครื่องกำเนิดเลเซอร์ไฟเบอร์เหมาะเป็นพิเศษสำหรับการตัด เชื่อม และทำเครื่องหมายวัสดุโลหะ และใช้กันอย่างแพร่หลายในการผลิตยานยนต์ อวกาศ เครื่องจักรแม่นยำ และสาขาอื่นๆ

- พื้นที่การใช้งาน: เครื่องกำเนิดเลเซอร์ไฟเบอร์เป็นอุปกรณ์หลักในสาขาการแปรรูปโลหะ และใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ การบินและอวกาศ การผลิตเครื่องใช้ในบ้าน และการแปรรูปแผ่นโลหะ เครื่องกำเนิดเลเซอร์ไฟเบอร์มีข้อได้เปรียบที่ไม่อาจทดแทนได้ โดยเฉพาะอย่างยิ่งในสถานการณ์อุตสาหกรรมที่ต้องการความแม่นยำสูงและการประมวลผลที่รวดเร็ว

เครื่องกำเนิดเลเซอร์ Nd

อธิบาย

ความยาวคลื่นในการทำงานของเครื่องกำเนิดเลเซอร์ Nd (เครื่องกำเนิดเลเซอร์ Nd-doped YAG) คือ 1.064 ไมครอน ซึ่งใกล้เคียงกับเครื่องกำเนิดเลเซอร์ไฟเบอร์ เนื่องจากมีคุณสมบัติพัลส์ที่ดี เครื่องกำเนิดเลเซอร์ Nd จึงเหมาะสำหรับการใช้งานการประมวลผลแบบละเอียดเฉพาะ เช่น การทำเครื่องหมาย การเชื่อม และการตัด ต่างจากเครื่องกำเนิดเลเซอร์ไฟเบอร์ เครื่องกำเนิดเลเซอร์ Nd มีประสิทธิภาพมากกว่าในการใช้งานเฉพาะบางประเภท โดยเฉพาะในการประมวลผลพลาสติกและโลหะในพื้นที่

คุณสมบัติ

- ความสามารถในการตัดที่แข็งแกร่ง: แม้ว่าจะไม่ได้มีประสิทธิภาพเท่าและใช้กันอย่างแพร่หลายเหมือนเครื่องกำเนิดเลเซอร์ไฟเบอร์ แต่เลเซอร์พัลส์ของเครื่องกำเนิดเลเซอร์ Nd ก็สามารถให้พลังงานสูงสุดได้ ซึ่งเหมาะสำหรับการตัดละเอียดและการประมวลผลระดับไมโครของโลหะ พลาสติก และวัสดุอื่นๆ สามารถตัดวัสดุโลหะหนาภายใต้สภาวะที่มีความเข้มสูง โดยเฉพาะในกระบวนการละเอียด เช่น การทำเครื่องหมายและการเจาะบนพื้นผิวของวัสดุโลหะ

- ประสิทธิภาพต่ำ: เมื่อเปรียบเทียบกับเครื่องกำเนิดเลเซอร์ไฟเบอร์ ประสิทธิภาพการแปลงโฟโตอิเล็กทริกของเครื่องกำเนิดเลเซอร์ Nd จะต่ำกว่า โดยปกติจะอยู่ที่ 2%-10% เท่านั้น ดังนั้นจึงมีการใช้พลังงานในการทำงานค่อนข้างสูง คุณลักษณะนี้ทำให้เครื่องกำเนิดเลเซอร์ Nd เหมาะสำหรับสถานการณ์การประมวลผลเฉพาะบางสถานการณ์ มากกว่าสายการผลิตขนาดใหญ่ที่มีประสิทธิภาพ

- เหมาะสำหรับการใช้งานพิเศษ: เนื่องจากมีคุณสมบัติพัลส์ที่ยอดเยี่ยม เครื่องกำเนิดเลเซอร์ Nd จึงมีข้อได้เปรียบเฉพาะตัวในการใช้งานที่ต้องการความแม่นยำสูงและการควบคุมพัลส์พิเศษ โดยส่วนใหญ่ใช้ในงานเชื่อมโลหะ การเจาะ การทำเครื่องหมายที่มีความแม่นยำ และสาขาอื่นๆ โดยเฉพาะในสถานการณ์ที่ต้องใช้ความแม่นยำในการประมวลผลและคุณภาพพื้นผิวสูง

- ขอบเขตการใช้งาน: เครื่องกำเนิดเลเซอร์ Nd ถูกใช้กันอย่างแพร่หลายในสาขาการประมวลผลที่มีความแม่นยำสูง เช่น การผลิตผลิตภัณฑ์อิเล็กทรอนิกส์ การประมวลผลอุปกรณ์ทางการแพทย์ การซ่อมแม่พิมพ์ และอุตสาหกรรมอื่นๆ นอกจากนี้ ยังใช้กันทั่วไปในการเชื่อมโลหะและการทำเครื่องหมายในสาขาการบินและอวกาศ และมีบทบาทในสถานการณ์การประมวลผลที่มีความแม่นยำซึ่งต้องการความหนาแน่นของพลังงานสูง

เครื่องกำเนิดเลเซอร์ประเภทต่างๆ มีข้อได้เปรียบเฉพาะตัวในการตัดเนื่องจากมีความยาวคลื่นการทำงานที่แตกต่างกัน เครื่องกำเนิดเลเซอร์ CO2 เหมาะสมกว่าสำหรับการประมวลผลวัสดุที่ไม่ใช่โลหะ เครื่องกำเนิดเลเซอร์ไฟเบอร์เป็นอุปกรณ์ดาวเด่นในสาขาการประมวลผลโลหะ มีประสิทธิภาพสูงและใช้พลังงานต่ำ และเครื่องกำเนิดเลเซอร์ Nd มีบทบาทในการประมวลผลความแม่นยำเนื่องจากมีลักษณะพัลส์ ตามข้อกำหนดการประมวลผลเฉพาะและลักษณะของวัสดุ การเลือกความยาวคลื่นเลเซอร์และประเภทเครื่องกำเนิดเลเซอร์ที่เหมาะสมสามารถปรับปรุงประสิทธิภาพการตัดและคุณภาพการประมวลผลได้อย่างมาก

กลยุทธ์การเพิ่มประสิทธิภาพสำหรับการเลือกความยาวคลื่นเลเซอร์

ในการตัดด้วยเลเซอร์ การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมนั้นมีความสำคัญมาก เพราะไม่เพียงแต่ส่งผลต่อคุณภาพในการตัดเท่านั้น แต่ยังกำหนดประสิทธิภาพในการประมวลผล ความคุ้มทุน และการใช้พลังงานโดยรวมโดยตรงอีกด้วย การเลือกความยาวคลื่นเลเซอร์ให้เหมาะสมที่สุดจะช่วยให้บริษัทต่างๆ สามารถผลิตได้อย่างมีประสิทธิภาพพร้อมลดต้นทุนการดำเนินงานให้เหลือน้อยที่สุด ต่อไปนี้จะได้รับการวิเคราะห์อย่างละเอียดจากหลายแง่มุม เช่น คุณสมบัติของวัสดุ ประสิทธิภาพในการตัด การส่งผ่านลำแสง และการควบคุมต้นทุน

การพิจารณาประเภทวัสดุและความหนา

อัตราการดูดซับของเลเซอร์โดยวัสดุต่าง ๆ แตกต่างกันอย่างมีนัยสำคัญ ดังนั้นเมื่อเลือกความยาวคลื่นเลเซอร์ที่เหมาะสม คุณต้องพิจารณาประเภทและความหนาของวัสดุที่จะประมวลผลก่อน ยิ่งความยาวคลื่นเลเซอร์สั้นลง ความเข้มข้นของพลังงานก็จะสูงขึ้น และยิ่งเหมาะสำหรับการตัดวัสดุที่มีความหนาแน่นสูง เช่น โลหะ เลเซอร์ที่มีความยาวคลื่นยาวขึ้น เช่น เลเซอร์ CO2 เหมาะสำหรับการตัดวัสดุที่ไม่ใช่โลหะ เช่น ไม้ อะคริลิก หนัง เป็นต้น

- วัสดุโลหะ: วัสดุโลหะ เช่น เหล็ก อลูมิเนียม สแตนเลส ฯลฯ มักจะดูดซับเลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์และเลเซอร์ Nd) ได้ดีกว่า วัสดุเหล่านี้สามารถดูดซับเลเซอร์ที่มีความยาวคลื่นประมาณ 1 ไมครอนได้อย่างมีประสิทธิภาพ ทำให้เกิดเอฟเฟกต์การหลอมละลายอย่างรวดเร็ว ทำให้กระบวนการตัดราบรื่นและมีประสิทธิภาพมากขึ้น เครื่องกำเนิดเลเซอร์ไฟเบอร์เหมาะเป็นพิเศษสำหรับการตัดโลหะ และสามารถประมวลผลแผ่นโลหะที่หนากว่าได้อย่างรวดเร็วและให้คุณภาพการตัดที่ดี

- วัสดุที่ไม่ใช่โลหะ: สำหรับวัสดุที่ไม่ใช่โลหะ เช่น พลาสติก ไม้ แก้ว และวัสดุอินทรีย์ ความยาวคลื่นยาว (10.6 ไมครอน) ของเครื่องกำเนิดเลเซอร์ CO2 เหมาะสมกว่า เลเซอร์ CO2 มีอัตราการดูดซับพลังงานสูงเมื่อประมวลผลวัสดุที่ไม่ใช่โลหะ ซึ่งสามารถตัดและแกะสลักได้อย่างรวดเร็วอย่างมีประสิทธิภาพ โดยเฉพาะกับวัสดุที่ไม่ใช่โลหะที่บางกว่า ความแม่นยำในการประมวลผลของเลเซอร์ CO2 จะสูงขึ้น ขอบตัดจะเรียบ และความเป็นไปได้ของการเสียรูปของวัสดุก็ลดลง

- ความหนาของวัสดุ: ความหนาของวัสดุเป็นปัจจัยสำคัญในการเลือกความยาวคลื่นของเลเซอร์ สำหรับวัสดุที่หนากว่า เลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์) มักมีความสามารถในการเจาะทะลุได้สูงกว่า สามารถให้ความสามารถในการโฟกัสที่แข็งแกร่งกว่า และปรับปรุงประสิทธิภาพการประมวลผล สำหรับวัสดุที่บาง การเลือกความยาวคลื่นปานกลางสามารถป้องกันการสึกกร่อนที่มากเกินไปและรักษาคุณภาพของคมตัดได้

กลยุทธ์เพื่อเพิ่มประสิทธิภาพและคุณภาพการตัดให้สูงสุด

การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมตามลักษณะของวัสดุสามารถปรับปรุงประสิทธิภาพและคุณภาพของการตัดได้อย่างมาก เป้าหมายหลักสองประการของการตัดด้วยเลเซอร์คือความเร็วในการตัดและคุณภาพการตัด และการเลือกความยาวคลื่นที่ถูกต้องสามารถสร้างความสมดุลระหว่างทั้งสองสิ่งนี้ได้

- การเพิ่มประสิทธิภาพความเร็วในการตัด: เลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ไฟเบอร์) มีความหนาแน่นของพลังงานสูงและสามารถให้ความร้อนกับพื้นผิวของวัสดุโลหะได้อย่างรวดเร็วและตัดเสร็จได้อย่างรวดเร็ว คุณสมบัตินี้มีความสำคัญอย่างยิ่งในการประมวลผลวัสดุโลหะ เนื่องจากความเร็วในการตัดที่สูงขึ้นหมายถึงรอบการผลิตที่สั้นลงและประสิทธิภาพการผลิตที่สูงขึ้น ในทำนองเดียวกัน สำหรับวัสดุที่ไม่ใช่โลหะ เลเซอร์ CO2 สามารถตัดวัสดุที่บางกว่าได้อย่างรวดเร็วและปรับปรุงประสิทธิภาพการผลิต

- คุณภาพการตัดที่ดีขึ้น: เลเซอร์ที่มีความยาวคลื่นสั้นกว่ามักจะสร้างโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ขนาดเล็กกว่า ซึ่งช่วยลดการเสียรูปของวัสดุเนื่องจากความร้อนและช่วยให้ขอบตัดมีความเรียบและเรียบ โดยเฉพาะในสถานการณ์การประมวลผลที่มีความแม่นยำ เช่น การผลิตผลิตภัณฑ์อิเล็กทรอนิกส์ การเลือกความยาวคลื่นของเลเซอร์ที่แม่นยำถือเป็นสิ่งสำคัญอย่างยิ่งในการปรับปรุงคุณภาพของผลิตภัณฑ์สำเร็จรูป

ความสำคัญของระบบออปติกแบบปรับตัวและระบบส่งลำแสง

ระบบออปติกแบบปรับได้และระบบส่งลำแสงที่มีประสิทธิภาพมีบทบาทสำคัญในกระบวนการตัดด้วยเลเซอร์ ระบบเหล่านี้ไม่เพียงแต่ปรับปรุงความสามารถในการโฟกัสของเลเซอร์เท่านั้น แต่ยังปรับเปลี่ยนตามเวลาจริงตามลักษณะพื้นผิวของวัสดุต่างๆ เพื่อให้มั่นใจถึงความเสถียรและความแม่นยำในการตัด

- ข้อดีของออปติกแบบปรับได้: ออปติกแบบปรับได้สามารถปรับรูปร่างและตำแหน่งโฟกัสของลำแสงเลเซอร์ได้ตามสภาพการทำงานของเครื่องกำเนิดเลเซอร์และคุณลักษณะของวัสดุ จึงช่วยปรับปรุงประสิทธิภาพและคุณภาพของการตัด เทคโนโลยีนี้มีประสิทธิภาพอย่างยิ่งเมื่อประมวลผลวัสดุที่มีพื้นผิวไม่สม่ำเสมอหรือความหนาที่เปลี่ยนแปลงมาก สามารถปรับโฟกัสโดยอัตโนมัติเพื่อให้เลเซอร์รักษาการกระจายพลังงานที่ดีที่สุดอยู่เสมอ จึงหลีกเลี่ยงการลดความแม่นยำในการตัดอันเนื่องมาจากการชดเชยโฟกัส

- บทบาทของระบบส่งลำแสง: ระบบส่งลำแสงที่มีประสิทธิภาพสามารถส่งลำแสงเลเซอร์ไปยังพื้นผิวการทำงานโดยมีการสูญเสียที่น้อยที่สุด วิธีการส่งของเลเซอร์ (เช่น การส่งผ่านเส้นใยและการส่งผ่านพื้นที่ว่าง) จะส่งผลต่อประสิทธิภาพการส่งพลังงานของเลเซอร์ วิธีการส่งผ่านเส้นใยทั้งหมดของเครื่องกำเนิดเลเซอร์ไฟเบอร์ช่วยลดการสูญเสียพลังงานได้อย่างมาก ทำให้โดดเด่นเป็นพิเศษในการส่งระยะไกล ในเวลาเดียวกัน ระบบส่งที่ยอดเยี่ยมสามารถลดการกระเจิงและการเลี้ยวเบนของลำแสงเลเซอร์ได้ ทำให้มั่นใจได้ว่าพลังงานจะเข้มข้นหลังจากโฟกัสเลเซอร์ จึงปรับปรุงความแม่นยำในการตัดได้

การพิจารณาความคุ้มทุนและประสิทธิภาพการใช้พลังงาน

การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมไม่เพียงแต่จะช่วยเพิ่มคุณภาพการตัดเท่านั้น แต่ยังช่วยลดต้นทุนการผลิตและการใช้พลังงานในการดำเนินงานระยะยาวได้อย่างมีประสิทธิภาพอีกด้วย ประเภทของเครื่องกำเนิดเลเซอร์ ประสิทธิภาพการแปลงไฟฟ้าจากแสง และต้นทุนการดำเนินงานอุปกรณ์จะส่งผลโดยตรงต่อต้นทุนการผลิตโดยรวม

- การเพิ่มประสิทธิภาพการใช้พลังงาน: เครื่องกำเนิดเลเซอร์ประเภทต่างๆ จะมีประสิทธิภาพการแปลงพลังงานที่แตกต่างกันมาก ประสิทธิภาพการแปลงไฟฟ้าโฟโตอิเล็กทริกของเครื่องกำเนิดเลเซอร์ไฟเบอร์สูงถึง 30%-40% ซึ่งสูงกว่าเครื่องกำเนิดเลเซอร์ CO2 ที่มี 10% มาก ซึ่งหมายความว่าภายใต้เงื่อนไขการประมวลผลเดียวกัน เครื่องกำเนิดเลเซอร์ไฟเบอร์สามารถทำงานได้มากขึ้นด้วยพลังงานที่น้อยลง ซึ่งไม่เพียงช่วยลดต้นทุนค่าไฟฟ้า แต่ยังช่วยลดความจำเป็นในการระบายความร้อนของอุปกรณ์และปรับปรุงเสถียรภาพโดยรวมของระบบอีกด้วย

- ลดต้นทุนการบำรุงรักษา: วิธีการส่งลำแสงของเครื่องกำเนิดเลเซอร์ไฟเบอร์และเครื่องกำเนิดเลเซอร์ Nd มีเสถียรภาพและเชื่อถือได้มากกว่าเครื่องกำเนิดเลเซอร์ CO2 ช่วยลดการพึ่งพาระบบออปติกที่ซับซ้อน ดังนั้นจึงมีความถี่ในการบำรุงรักษาและต้นทุนการบำรุงรักษาที่ต่ำกว่า นอกจากนี้ การออกแบบเครื่องกำเนิดเลเซอร์ไฟเบอร์แบบไม่สิ้นเปลืองยังทำให้คุ้มทุนกว่าในการใช้งานระยะยาวอีกด้วย

- ต้นทุนอุปกรณ์เริ่มต้นและผลตอบแทนในระยะยาว: แม้ว่าการลงทุนในอุปกรณ์เริ่มต้นของเครื่องกำเนิดเลเซอร์ไฟเบอร์จะค่อนข้างสูง แต่ประสิทธิภาพสูงและลักษณะการใช้พลังงานต่ำทำให้มีข้อได้เปรียบด้านต้นทุนที่สำคัญในการใช้งานระยะยาว ราคาอุปกรณ์ของเครื่องกำเนิดเลเซอร์ CO2 ต่ำกว่าและเหมาะสำหรับการใช้งานวัสดุที่ไม่ใช่โลหะในวงกว้าง แต่ต้องใช้วัสดุสิ้นเปลืองและการลงทุนด้านการบำรุงรักษามากขึ้น

ในการตัดด้วยเลเซอร์ การเลือกความยาวคลื่นที่เหมาะสมที่สุดจะส่งผลโดยตรงต่อประสิทธิภาพการประมวลผล คุณภาพการตัด และความคุ้มทุน โดยการวิเคราะห์ประเภท ความหนา ความต้องการในการผลิต และปัจจัยอื่นๆ ของวัสดุอย่างมีเหตุผล การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมที่สุด ร่วมกับออปติกแบบปรับได้และระบบส่งลำแสงที่มีประสิทธิภาพ ไม่เพียงแต่จะปรับปรุงประสิทธิภาพการผลิตได้อย่างมีนัยสำคัญ แต่ยังช่วยลดต้นทุนการดำเนินงานและเพิ่มผลประโยชน์โดยรวมขององค์กรให้สูงสุดอีกด้วย ในอุตสาหกรรมการผลิตสมัยใหม่ที่มีการแข่งขันสูง การใช้กลยุทธ์การเพิ่มประสิทธิภาพเหล่านี้อย่างยืดหยุ่นจะช่วยให้บริษัทได้รับข้อได้เปรียบในการแข่งขันที่สำคัญในเทคโนโลยีการตัดด้วยเลเซอร์

สรุป

บทบาทของความยาวคลื่นเลเซอร์ในการตัดด้วยเลเซอร์มีความสำคัญและส่งผลโดยตรงต่อความแม่นยำ ประสิทธิภาพ และคุณภาพของการตัด วัสดุต่างๆ มีคุณสมบัติการดูดซับที่แตกต่างกันสำหรับเลเซอร์ที่มีความยาวคลื่นต่างกัน ดังนั้น การทำความเข้าใจลักษณะของความยาวคลื่นเลเซอร์ต่างๆ จึงเป็นกุญแจสำคัญในการปรับให้เอฟเฟกต์การตัดเหมาะสมที่สุด โดยการเลือกความยาวคลื่นเลเซอร์อย่างเหมาะสม ก็สามารถรับประกันเอฟเฟกต์การตัดที่ดีที่สุดสำหรับวัสดุเฉพาะได้ ไม่ว่าจะเป็นโลหะ อโลหะ หรือวัสดุคอมโพสิต การปรับให้การเลือกความยาวคลื่นเลเซอร์เหมาะสมไม่เพียงแต่จะปรับปรุงคุณภาพการตัดเท่านั้น แต่ยังช่วยลดโซนที่ได้รับผลกระทบจากความร้อนและการเสียรูประหว่างกระบวนการผลิต ปรับปรุงการตกแต่งพื้นผิว และควบคุมความกว้างและความเรียวของรอยตัดได้อย่างแม่นยำ นอกจากนี้ การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมยังช่วยปรับปรุงประสิทธิภาพการตัด ลดการใช้พลังงาน และลดต้นทุนการผลิตโดยรวมได้อีกด้วย เมื่อรวมกับเทคโนโลยีออปติกแบบปรับได้และระบบส่งลำแสงที่มีประสิทธิภาพ ประสิทธิภาพของเลเซอร์จึงสามารถปรับให้เหมาะสมยิ่งขึ้นเพื่อให้แน่ใจว่ากระบวนการตัดและการดำเนินงานการผลิตจะดีขึ้นอย่างต่อเนื่อง ในท้ายที่สุด ด้วยการเข้าใจและปรับการประยุกต์ใช้ความยาวคลื่นเลเซอร์อย่างลึกซึ้ง อุตสาหกรรมการผลิตจะสามารถตอบสนองความต้องการการประมวลผลที่แตกต่างกันได้ดีขึ้น ส่งเสริมความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีการตัดด้วยเลเซอร์ เพิ่มขีดความสามารถในการแข่งขันในตลาด และขยายความเป็นไปได้สำหรับการใช้งานเลเซอร์ในอนาคต

การเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมเป็นกุญแจสำคัญในการรับประกันประสิทธิภาพและคุณภาพในการตัด ด้วยประสบการณ์ในอุตสาหกรรมที่หลากหลายและการสนับสนุนทางเทคนิค AccTek สามารถช่วยให้คุณกำหนดและเลือกความยาวคลื่นเลเซอร์ที่เหมาะสมที่สุดกับความต้องการในการประมวลผลของคุณได้อย่างง่ายดาย อุปกรณ์เลเซอร์คุณภาพสูงของเราไม่เพียงแต่มีประสิทธิภาพในการตัดที่ยอดเยี่ยมเท่านั้น แต่ยังให้การรับประกันบริการหลังการขายที่มั่นคงเพื่อให้คุณมั่นใจได้ว่าการผลิตของคุณจะไร้กังวล ไม่ว่าจะเป็นการประมวลผลวัสดุโลหะหรือไม่ใช่โลหะ หรือความต้องการปรับแต่งที่ซับซ้อน AccTek สามารถให้โซลูชันที่ดีที่สุดแก่คุณได้ ติดต่อเราทันทีเพื่อให้กระบวนการผลิตของคุณมีประสิทธิภาพและแม่นยำยิ่งขึ้น!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์