วิธีการสร้างความคมชัดสูงในงานทำเครื่องหมายด้วยเลเซอร์

การทำเครื่องหมายด้วยเลเซอร์เป็นวิธีการทำเครื่องหมายที่มีประสิทธิภาพและแม่นยำ ซึ่งใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม โดยเฉพาะในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ ชิ้นส่วนยานยนต์ อวกาศ เครื่องประดับ บรรจุภัณฑ์ และสาขาอื่นๆ ตั้งแต่หมายเลขซีเรียลของผลิตภัณฑ์ รหัส QR โลโก้แบรนด์ ไปจนถึงกราฟิกที่ซับซ้อน เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์สามารถทำเครื่องหมายบนวัสดุต่างๆ ได้อย่างถาวร เทคโนโลยีนี้ได้กลายเป็นส่วนสำคัญที่ขาดไม่ได้ในอุตสาหกรรมการผลิตสมัยใหม่ เนื่องจากไม่ต้องสัมผัส ความเร็วสูง ต้นทุนต่ำ และความแม่นยำสูง คอนทราสต์เป็นปัจจัยสำคัญที่ส่งผลต่อคุณภาพของการทำเครื่องหมายด้วยเลเซอร์ คอนทราสต์สูงไม่เพียงแต่ปรับปรุงการอ่านของเครื่องหมายเท่านั้น แต่ยังส่งผลโดยตรงต่อเอฟเฟกต์ภาพของผลิตภัณฑ์และแบรนด์อีกด้วย ไม่ว่าจะเป็นการอ่านบาร์โค้ดอัตโนมัติ ความชัดเจนของโลโก้แบรนด์ หรือการทำเครื่องหมายอุตสาหกรรมที่ซับซ้อน คอนทราสต์ที่ดีมีความจำเป็นเพื่อให้แน่ใจว่าคุณภาพของเครื่องหมายนั้นดี ดังนั้น จะสร้างคอนทราสต์สูงในการทำเครื่องหมายด้วยเลเซอร์ได้อย่างไร บทความนี้จะอธิบายเทคโนโลยีที่เกี่ยวข้องและแนวทางปฏิบัติที่ดีที่สุดอย่างละเอียด เพื่อช่วยให้คุณได้รับเอฟเฟกต์การทำเครื่องหมายด้วยเลเซอร์ที่ยอดเยี่ยมในสถานการณ์การใช้งานต่างๆ

สารบัญ

เรียนรู้เกี่ยวกับเทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ได้รับการใช้กันอย่างแพร่หลายในอุตสาหกรรมเนื่องจากเป็นวิธีการทำเครื่องหมายที่ไม่ต้องสัมผัส มีความแม่นยำสูง และหลากหลาย ขึ้นอยู่กับวัสดุที่ใช้ในการทำเครื่องหมายและข้อกำหนดในการทำเครื่องหมาย การทำเครื่องหมายด้วยเลเซอร์สามารถทำได้หลายวิธี เช่น การแกะสลัก การอบ การทำให้เป็นโฟม การขจัดออก และการเคลื่อนย้ายคาร์บอน เทคโนโลยีแต่ละอย่างมีหลักการทำงานและผลการทำเครื่องหมายที่แตกต่างกัน ซึ่งเหมาะสำหรับสถานการณ์การใช้งานที่แตกต่างกัน ด้านล่างนี้ เราจะเจาะลึกเทคโนโลยีการทำเครื่องหมายแต่ละอย่างเพื่อช่วยให้คุณเข้าใจข้อดีและพื้นที่การใช้งานของเทคโนโลยีเหล่านี้

แกะสลัก

การแกะสลักเป็นเทคนิคที่ใช้เลเซอร์พลังงานสูงในการขจัดชั้นผิวของวัสดุเพื่อสร้างเครื่องหมาย อุณหภูมิสูงของเลเซอร์ทำให้วัสดุระเหยหรือละลาย ทิ้งรอยลึกถาวรไว้ เทคนิคนี้มักใช้ในการทำเครื่องหมายวัสดุให้ลึกหรือถาวร และเหมาะสำหรับการใช้งานที่ต้องการความทนทานและทนต่อการสึกหรอในระยะยาว

- วัสดุที่ใช้ได้: โลหะ, พลาสติก, เซรามิก, ไม้, ฯลฯ.

- ข้อดี: สามารถควบคุมความลึกของการแกะสลักได้ การทำเครื่องหมายมีความทนทานต่อการสึกหรอสูง และเหมาะสำหรับชิ้นส่วนที่ทำงานในสภาพแวดล้อมที่รุนแรง เช่น ชิ้นส่วนยานยนต์และเครื่องมือ

- อุตสาหกรรมการประยุกต์ใช้: การผลิตยานยนต์ อุปกรณ์อิเล็กทรอนิกส์ การแปรรูปโลหะ เครื่องประดับ การระบุเครื่องมือ ฯลฯ

เทคโนโลยีการแกะสลักเหมาะเป็นพิเศษสำหรับการทำเครื่องหมายบนวัสดุแข็ง เช่น สแตนเลสและโลหะผสมอลูมิเนียม โดยสามารถสร้างเครื่องหมายที่ทนทานและชัดเจน ทำให้มั่นใจได้ว่าเครื่องหมายจะยังคงอ่านได้แม้จะอยู่ในสภาวะที่รุนแรง

การหลอม

เทคโนโลยีการอบอ่อนส่วนใหญ่ใช้กับวัสดุโลหะ เลเซอร์จะให้ความร้อนกับพื้นผิวของวัสดุ ทำให้เกิดปฏิกิริยาออกซิเดชันบนพื้นผิวจนเกิดรอยสีต่างๆ เนื่องจากชั้นผิวของวัสดุจะเปลี่ยนสีเท่านั้นโดยไม่ทำให้วัสดุหลุดออก ดังนั้น พื้นผิวที่เรียบของรอยอบอ่อนจึงเหมาะสำหรับการใช้งานที่มีข้อกำหนดสูงบนพื้นผิววัสดุ

- วัสดุที่ใช้งานได้: สแตนเลส, โลหะผสมไททาเนียม, โครเมียมและวัสดุโลหะอื่นๆ

- ข้อดี: ไม่มีความเสียหายทางกลกับพื้นผิวของวัสดุ พื้นผิวเรียบ เหมาะกับอุปกรณ์ทางการแพทย์และชิ้นส่วนที่มีความต้องการสูง

- อุตสาหกรรมการประยุกต์ใช้: อุปกรณ์ทางการแพทย์, เครื่องมือผ่าตัด, ชิ้นส่วนอากาศยาน ฯลฯ

ข้อได้เปรียบที่สำคัญของเทคโนโลยีการทำเครื่องหมายด้วยการอบอ่อนคือความสามารถในการให้เครื่องหมายที่มีความคมชัดสูงในขณะที่ยังคงความสมบูรณ์ของพื้นผิววัสดุไว้ ทำให้เป็นตัวเลือกแรกสำหรับอุตสาหกรรมที่มีข้อกำหนดสูงเกี่ยวกับประสิทธิภาพของวัสดุ

ฟอง

เทคโนโลยีโฟมมักใช้สำหรับการทำเครื่องหมายพลาสติก เลเซอร์จะให้ความร้อนกับพื้นผิวของวัสดุ ทำให้เกิดการระเหยในบริเวณนั้นและเกิดฟองอากาศขนาดเล็ก ฟองอากาศเหล่านี้จะเปลี่ยนคุณสมบัติการสะท้อนแสงของวัสดุ ทำให้เกิดความแตกต่างของสีที่เห็นได้ชัด โดยทั่วไปแล้ว โฟมจะทำให้พื้นผิวของวัสดุนูนขึ้นเล็กน้อย ซึ่งจะทำให้เครื่องหมายมีเอฟเฟกต์สามมิติ

- วัสดุที่ใช้ได้: วัสดุที่ไม่ใช่โลหะ เช่น พลาสติก และยาง

- ข้อดี : เครื่องหมายโฟมมีความชัดเจนและมีคอนทราสต์สูง เหมาะกับวัสดุพลาสติกสีเข้มโดยเฉพาะ

- อุตสาหกรรมการประยุกต์ใช้: ส่วนประกอบอิเล็กทรอนิกส์ ผลิตภัณฑ์พลาสติก บรรจุภัณฑ์สินค้าอุปโภคบริโภค ฯลฯ

การทำเครื่องหมายด้วยโฟมช่วยให้ทำเครื่องหมายได้ชัดเจนโดยไม่เปลี่ยนโครงสร้างโดยรวมของพลาสติก มักใช้ในผลิตภัณฑ์อิเล็กทรอนิกส์ วัสดุบรรจุภัณฑ์ และสินค้าอุปโภคบริโภค

การสลาย

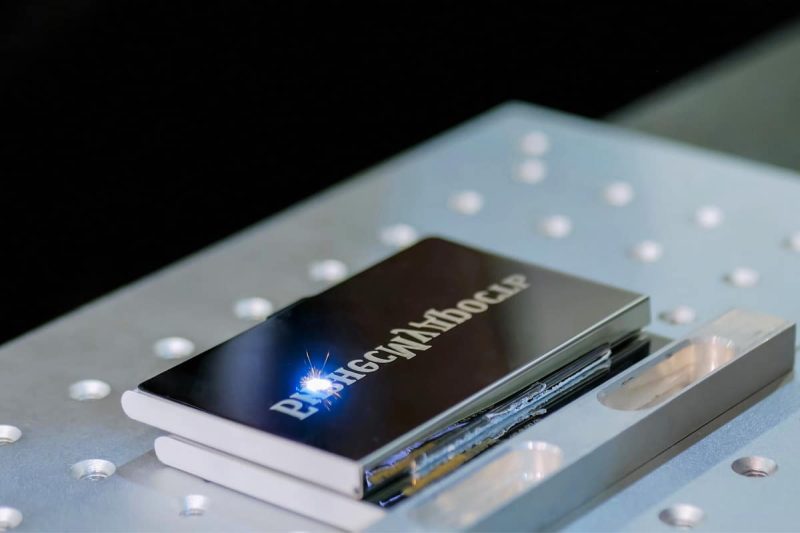

เทคโนโลยีการระเหยใช้เลเซอร์พลังงานสูงเพื่อขจัดสารเคลือบหรือฟิล์มออกจากพื้นผิวของวัสดุอย่างแม่นยำ ซึ่งแตกต่างจากการแกะสลัก ตรงที่การระเหยจะขจัดเฉพาะชั้นผิวเท่านั้นโดยไม่ส่งผลกระทบต่อวัสดุด้านล่าง เทคโนโลยีนี้มักใช้สำหรับการทำเครื่องหมายวัสดุเคลือบที่มีความแม่นยำสูง โดยขจัดสารเคลือบบนพื้นผิวเพื่อเปิดเผยวัสดุด้านล่าง จึงสร้างความแตกต่าง

- วัสดุที่สามารถนำไปใช้ได้: โลหะเคลือบ, พลาสติก, แก้ว, ฯลฯ

- ข้อดี: การทำเครื่องหมายที่มีความแม่นยำสูง เหมาะสำหรับการใช้งานที่มีความต้องการด้านรูปลักษณ์ที่สูงและการทำเครื่องหมายที่ละเอียด

- อุตสาหกรรมการประยุกต์ใช้: ส่วนประกอบอิเล็กทรอนิกส์ ตัวเครื่องเครื่องใช้ในบ้าน เครื่องมือต่างๆ ฯลฯ

การทำเครื่องหมายด้วยการกัดกร่อนเหมาะสำหรับวัสดุหลายชั้น โดยเฉพาะในการใช้งานที่ต้องเปิดเผยวัสดุพื้นฐาน เช่น ตัวเรือนผลิตภัณฑ์อิเล็กทรอนิกส์ ชิ้นส่วนยานยนต์ และการทำเครื่องหมายเครื่องมือที่มีความแม่นยำ

การโยกย้ายคาร์บอน

การเคลื่อนตัวของคาร์บอนทำให้ปริมาณคาร์บอนในวัสดุเปลี่ยนแปลงไปโดยผ่านเลเซอร์ ทำให้พื้นผิวของวัสดุเปลี่ยนสีและเกิดรอยถาวร การเคลื่อนตัวของคาร์บอนใช้ส่วนใหญ่ในวัสดุโลหะ โดยเฉพาะวัสดุที่มีคาร์บอน การเคลื่อนตัวของคาร์บอนควบคุมพลังงานเลเซอร์อย่างแม่นยำเพื่อกระจายหรือระเหิดธาตุคาร์บอนในวัสดุ ทำให้เกิดการเปลี่ยนสี

- วัสดุที่ใช้งานได้: เหล็กกล้าคาร์บอน สแตนเลส ไททาเนียม และวัสดุโลหะที่ประกอบด้วยคาร์บอนอื่นๆ

- ข้อดี: สามารถสร้างความคมชัดได้สูงโดยไม่ทำลายพื้นผิว และเหมาะเป็นพิเศษสำหรับผลิตภัณฑ์ที่มีความต้องการด้านรูปลักษณ์ที่สูง

- อุตสาหกรรมการประยุกต์ใช้: อุปกรณ์การแพทย์ เครื่องประดับ สินค้าอุปโภคบริโภค ฯลฯ

เทคโนโลยีการทำเครื่องหมายด้วยการเคลื่อนย้ายคาร์บอนใช้กันอย่างแพร่หลายในการทำเครื่องหมายสแตนเลสและโลหะผสมไททาเนียม เช่น เครื่องมือสำหรับการผ่าตัดและสินค้าฟุ่มเฟือย เนื่องจากไม่ทำลายพื้นผิวของวัสดุ

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ที่แตกต่างกันนั้นมีตัวเลือกมากมายสำหรับการใช้งานที่หลากหลาย เทคโนโลยีการแกะสลักช่วยให้ทำเครื่องหมายได้ลึกและทนทาน เทคโนโลยีการอบชุบช่วยให้พื้นผิวโลหะเรียบเนียนในขณะที่เปลี่ยนสีได้ โฟมเหมาะสำหรับวัสดุพลาสติก การระเหยเหมาะสำหรับการประมวลผลวัสดุเคลือบ และการเคลื่อนย้ายคาร์บอนสามารถให้ผลลัพธ์ที่ไม่มีใครเทียบได้สำหรับการทำเครื่องหมายโลหะที่มีความคมชัดสูง การเลือกวิธีการทำเครื่องหมายที่เหมาะสมนั้นสามารถปรับปรุงคุณภาพและความสามารถในการอ่านของเครื่องหมายผลิตภัณฑ์ได้อย่างมาก ขึ้นอยู่กับประเภทของวัสดุและข้อกำหนดในการทำเครื่องหมาย ในการผลิตทางอุตสาหกรรม จำเป็นต้องเข้าใจเทคโนโลยีเหล่านี้และตัดสินใจเลือกตามสถานการณ์การใช้งานที่เฉพาะเจาะจง

ทำความเข้าใจเกี่ยวกับคอนทราสต์ในการทำเครื่องหมายด้วยเลเซอร์

ในกระบวนการทำเครื่องหมายด้วยเลเซอร์ คอนทราสต์เป็นหนึ่งในปัจจัยสำคัญที่กำหนดคุณภาพของเครื่องหมาย เครื่องหมายที่มีคอนทราสต์สูงทำให้ระบุและอ่านข้อมูลได้ง่ายขึ้น โดยเฉพาะอย่างยิ่งในการใช้งานในอุตสาหกรรม ซึ่งคุณภาพของคอนทราสต์ส่งผลโดยตรงต่อประสิทธิภาพการผลิตและประสิทธิภาพของผลิตภัณฑ์ ต่อไปนี้จะอธิบายรายละเอียดเกี่ยวกับคำจำกัดความของคอนทราสต์ในการทำเครื่องหมายด้วยเลเซอร์และความสำคัญในอุตสาหกรรมต่างๆ

ความหมายของคอนทราสต์

ในการทำเครื่องหมายด้วยเลเซอร์ คอนทราสต์หมายถึงความแตกต่างของแสงและความมืดระหว่างส่วนที่ทำเครื่องหมายกับพื้นที่โดยรอบที่ไม่ได้ทำเครื่องหมาย โดยเฉพาะอย่างยิ่ง สี ความสว่าง หรือการสะท้อนแสงของพื้นที่ที่ทำเครื่องหมายจะสร้างคอนทราสต์ที่คมชัดกับพื้นที่ที่ไม่ได้ทำเครื่องหมาย ทำให้เกิดเอฟเฟกต์ภาพที่ชัดเจน ยิ่งคอนทราสต์สูง เครื่องหมายก็จะยิ่งชัดเจน ซึ่งเป็นสิ่งสำคัญสำหรับการอ่านหรือสแกนข้อมูลที่ทำเครื่องหมาย

การสร้างความแตกต่างนั้นขึ้นอยู่กับปัจจัยต่อไปนี้เป็นหลัก:

- คุณสมบัติของพื้นผิววัสดุ: ความสามารถในการดูดซับและการสะท้อนแสงของวัสดุที่แตกต่างกันส่งผลต่อปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุ จึงส่งผลต่อสีและความชัดเจนของเครื่องหมาย ตัวอย่างเช่น การทำเครื่องหมายด้วยเลเซอร์บนพลาสติกสีดำจะแตกต่างอย่างมากจากบนพลาสติกสีขาว

- พารามิเตอร์เลเซอร์: กำลังไฟฟ้า ความถี่พัลส์ ความเร็วในการสแกน และพารามิเตอร์อื่นๆ จะส่งผลต่อความลึกของการทำเครื่องหมายด้วยเลเซอร์ การเปลี่ยนสี และความเงาบนวัสดุ จึงส่งผลโดยตรงต่อความคมชัดของเครื่องหมาย

- สภาพแวดล้อม: อุณหภูมิ ความชื้น และปัจจัยอื่นๆ อาจส่งผลต่อคุณสมบัติทางกายภาพของวัสดุและผลของการทำเครื่องหมายด้วยเลเซอร์ด้วยเช่นกัน

ไม่ว่าจะเป็นบาร์โค้ด รหัส QR ข้อความ หรือรูปแบบ การทำเครื่องหมายที่ชัดเจนนั้นขึ้นอยู่กับความแตกต่างที่เพียงพอ โดยเฉพาะอย่างยิ่งในการผลิตทางอุตสาหกรรม การทำเครื่องหมายที่ชัดเจนนั้นเกี่ยวข้องโดยตรงกับการตรวจสอบย้อนกลับและการอ่านของผลิตภัณฑ์

ความสำคัญของคอนทราสต์สูง

การทำเครื่องหมายด้วยเลเซอร์ที่มีความคมชัดสูงไม่เพียงแต่จะโดดเด่นกว่าในด้านภาพเท่านั้น แต่ยังช่วยปรับปรุงประสิทธิภาพของระบบอัตโนมัติในอุตสาหกรรมและการระบุด้วยมือได้อย่างมาก ซึ่งถือเป็นสิ่งสำคัญอย่างยิ่งในด้านต่อไปนี้:

- การอ่านและการจดจำที่ดีขึ้น: เครื่องหมายที่มีความคมชัดสูงทำให้ข้อมูลสามารถมองเห็นได้ในแสง มุม และระยะทางที่แตกต่างกัน โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมอุตสาหกรรมที่ซับซ้อน ปัจจัยต่างๆ เช่น แสงที่แรง แสงสะท้อน หรือฝุ่น อาจส่งผลต่อการมองเห็นเครื่องหมายที่มีความคมชัดต่ำ ในขณะที่ความคมชัดสูงช่วยให้จดจำได้ง่ายแม้ในสภาวะที่รุนแรง

- ประสิทธิภาพการอ่านของอุปกรณ์อัตโนมัติ: ในหลายอุตสาหกรรม เช่น การผลิตยานยนต์ ผลิตภัณฑ์อิเล็กทรอนิกส์ โลจิสติกส์ และอุปกรณ์ทางการแพทย์ เครื่องหมายข้อมูล เช่น บาร์โค้ดและรหัส QR มักจะได้รับการจดจำโดยอุปกรณ์อ่านรหัสอัตโนมัติ หากความคมชัดของเครื่องหมายไม่เพียงพอ อุปกรณ์อ่านรหัสจะมีแนวโน้มที่จะเกิดข้อผิดพลาดในการรับรู้หรือต้องสแกนหลายครั้ง ซึ่งจะทำให้ประสิทธิภาพการผลิตลดลง เครื่องหมายที่มีความคมชัดสูงสามารถลดข้อผิดพลาดในการรับรู้และความล้มเหลวในการอ่านได้ ซึ่งช่วยปรับปรุงประสิทธิภาพของอุปกรณ์อัตโนมัติได้อย่างมาก

- การตรวจสอบย้อนกลับผลิตภัณฑ์และการปฏิบัติตามข้อกำหนด: ในอุตสาหกรรมที่มีมาตรฐานสูง เช่น อิเล็กทรอนิกส์ ยานยนต์ และอุปกรณ์ทางการแพทย์ การตรวจสอบย้อนกลับผลิตภัณฑ์ถือเป็นส่วนสำคัญในการรับรองความปลอดภัยและคุณภาพ การทำเครื่องหมายด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการทำเครื่องหมายชิ้นส่วนในอุตสาหกรรมเหล่านี้ การทำเครื่องหมายที่มีความคมชัดสูงไม่เพียงช่วยติดตามผลิตภัณฑ์ในระหว่างการผลิต การขนส่ง และการใช้งานเท่านั้น แต่ยังช่วยให้แน่ใจว่าเป็นไปตามข้อกำหนดของกฎระเบียบของอุตสาหกรรมอีกด้วย

- ปรับปรุงตราสินค้าและเอฟเฟกต์ทางสายตา: ในธุรกิจสินค้าอุปโภคบริโภคบางประเภท เช่น เครื่องประดับ สินค้าฟุ่มเฟือย เคสโทรศัพท์มือถือ ฯลฯ มักใช้การทำเครื่องหมายด้วยเลเซอร์เพื่อระบุตราสินค้า การทำเครื่องหมายที่มีความคมชัดสูงไม่เพียงแต่เพิ่มความสวยงามให้กับผลิตภัณฑ์เท่านั้น แต่ยังช่วยเพิ่มการจดจำตราสินค้าอีกด้วย การทำเครื่องหมายที่ชัดเจนและทนทานไม่เพียงแต่เน้นย้ำภาพลักษณ์ของตราสินค้าเท่านั้น แต่ยังมอบประสบการณ์ทางสายตาที่ดีให้แก่ผู้บริโภคอีกด้วย

ตัวอย่างการประยุกต์ใช้ในอุตสาหกรรม

- อุตสาหกรรมยานยนต์: การทำเครื่องหมายแบบคอนทราสต์สูงใช้สำหรับหมายเลขซีเรียล วันที่ผลิต และหมายเลขชุดของชิ้นส่วนเพื่อให้แน่ใจถึงความสามารถในการตรวจสอบย้อนกลับบนสายการผลิต และความแม่นยำของการอ่านรหัสอัตโนมัติ

- อุตสาหกรรมอิเล็กทรอนิกส์: การทำเครื่องหมายเลเซอร์บนส่วนประกอบต่างๆ เช่น ชิปและแผงวงจรพิมพ์ มักต้องใช้ความละเอียดและความคมชัดสูงเพื่อให้แน่ใจถึงการอ่านอุปกรณ์ที่แม่นยำบนสายการผลิตความเร็วสูง

- อุตสาหกรรมอุปกรณ์ทางการแพทย์: สำหรับเครื่องมือผ่าตัดและอุปกรณ์ทางการแพทย์ การทำเครื่องหมายเลเซอร์แบบคอนทราสต์สูงช่วยรับประกันความเป็นเอกลักษณ์และการตรวจสอบย้อนกลับของผลิตภัณฑ์ ทำให้มั่นใจได้ว่าผลิตภัณฑ์เป็นไปตามข้อกำหนดด้านสุขอนามัยและคุณภาพที่เข้มงวด

- การบินและอวกาศ: เนื่องจากวัสดุพิเศษและสภาพแวดล้อมที่รุนแรง การทำเครื่องหมายที่มีความคมชัดสูงสามารถรับประกันความชัดเจนของชิ้นส่วนต่างๆ ในระหว่างการผลิต การติดตั้ง และการบำรุงรักษา

ความคมชัดสูงไม่เพียงแต่เป็นสัญลักษณ์ของคุณภาพการทำเครื่องหมายด้วยเลเซอร์เท่านั้น แต่ยังเป็นปัจจัยสำคัญในการรับรองประสิทธิภาพการผลิตในอุตสาหกรรมและการตรวจสอบย้อนกลับผลิตภัณฑ์อีกด้วย ในอุตสาหกรรมที่มีข้อกำหนดที่เข้มงวดเกี่ยวกับความชัดเจนของการทำเครื่องหมาย การทำเครื่องหมายที่มีความคมชัดสูงมีบทบาทสำคัญที่ไม่อาจแทนที่ได้ในการปรับปรุงประสิทธิภาพของอุปกรณ์อ่านรหัสอัตโนมัติ ลดข้อผิดพลาด และรับรองความสอดคล้องของผลิตภัณฑ์ ดังนั้น การเลือกพารามิเตอร์และวัสดุเลเซอร์ที่เหมาะสมและการปรับกระบวนการทำเครื่องหมายให้เหมาะสมจึงเป็นขั้นตอนสำคัญในการบรรลุความคมชัดสูง

ปัจจัยที่มีผลต่อความคมชัดของการทำเครื่องหมายด้วยเลเซอร์

คอนทราสต์ของการทำเครื่องหมายด้วยเลเซอร์ได้รับผลกระทบจากหลายปัจจัย ซึ่งลักษณะของวัสดุ พารามิเตอร์ของเลเซอร์ สภาพแวดล้อม และการเตรียมพื้นผิวล้วนมีบทบาทสำคัญ การทำความเข้าใจปัจจัยเหล่านี้และปรับให้เหมาะสมตามนั้นสามารถปรับปรุงความชัดเจนและคุณภาพของเครื่องหมายของคุณได้อย่างมาก ด้านล่างนี้ เราจะอธิบายโดยละเอียดเกี่ยวกับวิธีการทำเครื่องหมายด้วยเลเซอร์คอนทราสต์สูงโดยการควบคุมปัจจัยเหล่านี้จากหลายๆ แง่มุม

คุณสมบัติของวัสดุ

คุณสมบัติทางกายภาพและทางเคมีของวัสดุส่งผลโดยตรงต่อผลของการทำเครื่องหมายด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งเมื่อทำการทำเครื่องหมายที่มีความคมชัดสูง อัตราการดูดซับของวัสดุ การสะท้อนแสง สีพื้นผิว และสภาพพื้นผิว ล้วนเป็นปัจจัยสำคัญ

- อัตราการดูดซับ: อัตราการดูดซับพลังงานเลเซอร์ของวัสดุเป็นหนึ่งในปัจจัยหลักที่กำหนดเอฟเฟกต์การทำเครื่องหมาย วัสดุที่มีความสามารถในการดูดซับสูงสามารถแปลงพลังงานเลเซอร์เป็นพลังงานความร้อนได้อย่างมีประสิทธิภาพมากขึ้น ส่งผลให้มีการเปลี่ยนแปลงที่เห็นได้ชัดบนพื้นผิววัสดุ ตัวอย่างเช่น วัสดุอย่างพลาสติก ไม้ และโลหะเคลือบมักจะมีอัตราการดูดซับเลเซอร์สูง จึงสร้างรอยที่คมชัดกว่า แก้วและโลหะบางชนิดมีอัตราการดูดซับต่ำกว่า และอาจต้องใช้พลังงานเลเซอร์ที่สูงกว่าหรือความยาวคลื่นเลเซอร์พิเศษเพื่อให้ได้เอฟเฟกต์ที่ต้องการ

- การสะท้อนแสง: วัสดุที่มีค่าการสะท้อนแสงสูง เช่น อะลูมิเนียม เงิน และทองแดง มักจะสะท้อนพลังงานเลเซอร์ส่วนใหญ่ ทำให้เอฟเฟกต์การทำเครื่องหมายไม่ชัดเจน เมื่อทำเครื่องหมายบนวัสดุประเภทนี้ จำเป็นต้องใช้เลเซอร์ที่มีความยาวคลื่นเฉพาะ (เช่น ไฟเบอร์เลเซอร์หรือเลเซอร์สีเขียว) เพื่อให้แน่ใจว่ามีการดูดซับพลังงานเพียงพอและปรับปรุงคอนทราสต์ของการทำเครื่องหมาย การเคลือบพื้นผิวหรือการเคลือบล่วงหน้าที่เหมาะสมยังช่วยลดการสะท้อนแสงและปรับปรุงการทำเครื่องหมายได้อีกด้วย

- สีและองค์ประกอบของพื้นผิว: สีของวัสดุยังส่งผลกระทบอย่างมากต่อความคมชัดของการทำเครื่องหมายด้วยเลเซอร์ วัสดุที่มีสีเข้ม (เช่น พลาสติกสีดำและการเคลือบโลหะสีดำ) มีแนวโน้มที่จะสร้างความคมชัดได้ดีกว่า เนื่องจากวัสดุที่มีสีเข้มมักจะดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพมากกว่า ในทางกลับกัน วัสดุที่มีสีอ่อน เช่น พลาสติกสีขาวหรือโลหะสีเงิน อาจต้องใช้กำลังเลเซอร์ที่สูงกว่าหรือปรับพารามิเตอร์ที่ละเอียดกว่าเพื่อให้ได้ความคมชัดที่เหมาะสม

- สภาพพื้นผิว: ความเรียบหรือความหยาบของพื้นผิววัสดุส่งผลโดยตรงต่อปฏิสัมพันธ์ระหว่างเลเซอร์และวัสดุ พื้นผิวเรียบมักจะสะท้อนแสงเลเซอร์ได้สม่ำเสมอมากขึ้น ส่งผลให้มีความคมชัดสูงขึ้น ในขณะที่พื้นผิวที่หยาบเกินไปอาจทำให้พลังงานเลเซอร์กระจัดกระจาย ทำให้เอฟเฟกต์การทำเครื่องหมายลดลง อย่างไรก็ตาม พื้นผิวที่มีความหยาบปานกลางอาจช่วยดูดซับพลังงานเลเซอร์ได้ จึงทำให้มีประสิทธิภาพในการทำเครื่องหมายดีขึ้น ซึ่งหมายความว่าการเลือกความหยาบของพื้นผิวที่เหมาะสมอาจส่งผลดีต่อการปรับปรุงความคมชัดได้ ขึ้นอยู่กับวัสดุและข้อกำหนดการใช้งาน

พารามิเตอร์เลเซอร์

ในระหว่างการทำเครื่องหมายด้วยเลเซอร์ การตั้งค่าพารามิเตอร์ของอุปกรณ์เลเซอร์มีบทบาทสำคัญต่อคุณภาพ ความแม่นยำ และความคมชัดของเครื่องหมาย โดยการปรับกำลังเลเซอร์ ความเร็ว ความถี่พัลส์ และโฟกัสให้เหมาะสม จะสามารถปรับปรุงเอฟเฟกต์การทำเครื่องหมายและเพิ่มความคมชัดของการทำเครื่องหมายได้

- กำลัง: กำลังของเลเซอร์จะกำหนดปริมาณพลังงานที่ส่งไปยังพื้นผิวของวัสดุ กำลังที่ต่ำเกินไปอาจทำให้เครื่องหมายไม่ชัดเจนและความคมชัดไม่เพียงพอ ในขณะที่กำลังที่สูงเกินไปอาจทำให้วัสดุไหม้หรือละลายมากเกินไป หรืออาจถึงขั้นทำให้พื้นผิวของวัสดุเสียหายได้ เพื่อให้ได้เครื่องหมายที่มีความคมชัดสูง จำเป็นต้องปรับการเลือกกำลังอย่างแม่นยำเพื่อให้แน่ใจว่าพลังงานเลเซอร์ตรงกับลักษณะของวัสดุ ทำให้ได้เครื่องหมายที่ชัดเจนโดยไม่ทำให้วัสดุเสียหาย

- ความเร็ว: ความเร็วที่หัวเลเซอร์เคลื่อนที่ส่งผลต่อเวลาที่เลเซอร์ทำปฏิกิริยากับพื้นผิวของวัสดุ ความเร็วที่ช้าลงทำให้เลเซอร์อยู่บนพื้นผิวของวัสดุได้นานขึ้น ทำให้สะสมพลังงานความร้อนได้มากขึ้น จึงทำให้ความลึกและความคมชัดของเครื่องหมายดีขึ้น อย่างไรก็ตาม ความเร็วที่ช้าเกินไปอาจทำให้วัสดุร้อนเกินไปและส่งผลต่อความชัดเจนของเครื่องหมายได้ ดังนั้น ควรพิจารณาปรับความเร็วควบคู่ไปกับกำลังไฟฟ้าเพื่อให้ได้เอฟเฟกต์เครื่องหมายที่ดีที่สุด

- ความถี่พัลส์: ความถี่พัลส์เลเซอร์จะกำหนดอัตราการทำซ้ำของเลเซอร์ นั่นคือ จำนวนพัลส์เลเซอร์ต่อหน่วยเวลา พัลส์เลเซอร์ความถี่สูงเหมาะสำหรับการทำเครื่องหมายลวดลายที่ละเอียดอ่อนและซับซ้อนมากกว่า เนื่องจากสามารถครอบคลุมพื้นที่ได้มากขึ้นในเวลาอันสั้น ในขณะที่พัลส์เลเซอร์ความถี่ต่ำเหมาะสำหรับการทำเครื่องหมายที่ลึก เพื่อให้ได้การทำเครื่องหมายที่มีความคมชัดสูง การเลือกความถี่พัลส์ที่เหมาะสมจะช่วยให้สร้างเครื่องหมายที่สม่ำเสมอและชัดเจนยิ่งขึ้นบนพื้นผิววัสดุ

- โฟกัส: การโฟกัสเลเซอร์ที่แม่นยำช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะรวมตัวอยู่ที่บริเวณเฉพาะบนพื้นผิววัสดุ จึงทำให้ถ่ายโอนพลังงานได้อย่างมีประสิทธิภาพสูงสุด การโฟกัสที่ไม่แม่นยำอาจทำให้พลังงานเลเซอร์กระจายตัว ส่งผลต่อความชัดเจนและความคมชัดของเครื่องหมาย การปรับโฟกัสเลเซอร์จะช่วยให้คุณมั่นใจได้ว่าบริเวณที่ทำเครื่องหมายไว้จะได้รับพลังงานเลเซอร์สูงสุดและปรับปรุงความคมชัด

สภาพแวดล้อม

สภาพแวดล้อมยังส่งผลต่อเอฟเฟกต์การทำเครื่องหมายระหว่างการทำเครื่องหมายด้วยเลเซอร์อีกด้วย อุณหภูมิ ความชื้น และความสะอาดของสภาพแวดล้อมการทำงานจะเปลี่ยนแปลงคุณสมบัติทางกายภาพของวัสดุและประสิทธิภาพของการส่งพลังงานเลเซอร์ จึงส่งผลต่อความคมชัด

- อุณหภูมิ: อุณหภูมิแวดล้อมส่งผลกระทบบางอย่างต่อคุณสมบัติทางกายภาพของวัสดุและการส่งผ่านพลังงานเลเซอร์ สภาพแวดล้อมที่มีอุณหภูมิสูงอาจลดอัตราการดูดซึมของวัสดุ โดยเฉพาะในวัสดุที่ไวต่อความร้อน เช่น พลาสติก อุณหภูมิที่สูงอาจทำให้วัสดุอ่อนตัวหรือเสียรูปล่วงหน้า ซึ่งส่งผลต่อเอฟเฟกต์การทำเครื่องหมาย ดังนั้น เมื่อทำการทำเครื่องหมายด้วยเลเซอร์ในสภาพแวดล้อมที่มีอุณหภูมิสูง อาจจำเป็นต้องลดพลังงานเลเซอร์หรือปรับพารามิเตอร์อื่นๆ ให้เหมาะสม

- ความชื้น: ความชื้นส่งผลกระทบอย่างมากต่อเอฟเฟกต์การทำเครื่องหมายด้วยเลเซอร์ของวัสดุบางชนิด โดยเฉพาะพลาสติกและไม้ สภาพแวดล้อมที่มีความชื้นสูงอาจทำให้ไอน้ำควบแน่นบนพื้นผิววัสดุ ส่งผลต่อการส่งผ่านพลังงานเลเซอร์และลดความชัดเจนของเครื่องหมาย เพื่อให้แน่ใจว่าเครื่องหมายมีความคมชัด ในสภาพแวดล้อมที่มีความชื้นสูง ควรตรวจสอบให้แน่ใจว่าพื้นผิวของวัสดุแห้ง

- ความสะอาด: ฝุ่นละออง ไขมัน ออกไซด์ และสารมลพิษอื่นๆ บนพื้นผิวของวัสดุจะรบกวนการส่งผ่านพลังงานเลเซอร์ ทำให้เกิดการกระจายพลังงานและส่งผลต่อเอฟเฟกต์การทำเครื่องหมาย โดยเฉพาะอย่างยิ่งสำหรับการทำเครื่องหมายด้วยเลเซอร์ที่ต้องการความแม่นยำสูง จำเป็นต้องแน่ใจว่าพื้นผิววัสดุสะอาด การทำความสะอาดพื้นผิววัสดุก่อนทำการทำเครื่องหมายด้วยเลเซอร์สามารถปรับปรุงความคมชัดของเครื่องหมายได้อย่างมาก

การเตรียมพื้นผิว

ก่อนทำการทำเครื่องหมายด้วยเลเซอร์ การเตรียมพื้นผิวของวัสดุจะส่งผลโดยตรงต่อคุณภาพและความคมชัดของเครื่องหมายขั้นสุดท้าย การทำความสะอาดพื้นผิวอย่างเหมาะสม การปรับความหยาบ และการเตรียมพื้นผิวที่จำเป็น ช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะถูกถ่ายโอนไปยังพื้นผิววัสดุอย่างมีประสิทธิภาพและสร้างเครื่องหมายที่ชัดเจน

- การทำความสะอาด: ควรทำความสะอาดพื้นผิววัสดุให้ทั่วก่อนทำเครื่องหมายเพื่อขจัดฝุ่น ไขมัน ชั้นออกไซด์ หรือสิ่งปนเปื้อนอื่นๆ ที่อาจส่งผลต่อผลการทำเครื่องหมายด้วยเลเซอร์ การใช้ตัวทำละลาย แปรง หรืออุปกรณ์ทำความสะอาดอัลตราโซนิกจะช่วยให้มั่นใจได้ว่าพื้นผิวไม่มีคราบตกค้าง จึงช่วยเพิ่มความคมชัดของการทำเครื่องหมายด้วยเลเซอร์ได้

- ความหยาบของพื้นผิว: ความหยาบของพื้นผิวที่เหมาะสมสามารถช่วยให้วัสดุดูดซับพลังงานเลเซอร์ได้ดีขึ้น โดยเฉพาะบนวัสดุที่มีการสะท้อนแสงสูง การเพิ่มความหยาบของพื้นผิวสามารถลดการสะท้อนแสงได้ จึงทำให้สามารถทำเครื่องหมายได้ดีขึ้น อย่างไรก็ตาม สำหรับการใช้งานที่ต้องการพื้นผิวเรียบ เช่น อุปกรณ์ทางการแพทย์ที่มีความแม่นยำสูงหรือส่วนประกอบอิเล็กทรอนิกส์ จำเป็นต้องทำให้พื้นผิวเรียบเพื่อให้ได้ผลลัพธ์การทำเครื่องหมายที่ดีขึ้น

- การเตรียมการล่วงหน้า: วัสดุบางชนิดอาจต้องได้รับการบำบัดล่วงหน้าเพื่อให้แน่ใจว่าเอฟเฟกต์การทำเครื่องหมายด้วยเลเซอร์จะมีประสิทธิภาพสูงสุด ตัวอย่างเช่น วัสดุโลหะสามารถขัดหรือเคลือบได้ และวัสดุพลาสติกสามารถบำบัดด้วยสารเคมีที่พื้นผิวได้ ขั้นตอนเหล่านี้จะช่วยปรับปรุงการดูดซับพลังงานเลเซอร์โดยพื้นผิววัสดุ จึงทำให้ได้คอนทราสต์ที่สูงขึ้น

ปัจจัยที่ส่งผลต่อคอนทราสต์ของการทำเครื่องหมายด้วยเลเซอร์นั้นมีความซับซ้อนและหลากหลาย รวมถึงลักษณะของวัสดุ พารามิเตอร์ของอุปกรณ์เลเซอร์ สภาพแวดล้อม และการเตรียมพื้นผิว การปรับปัจจัยเหล่านี้ในลักษณะที่ตรงเป้าหมายจะช่วยให้คอนทราสต์ของการทำเครื่องหมายด้วยเลเซอร์ดีขึ้นอย่างมีประสิทธิภาพ เพื่อให้แน่ใจว่าเอฟเฟกต์การทำเครื่องหมายนั้นชัดเจนและคงทน ซึ่งไม่เพียงแต่จะตอบสนองข้อกำหนดด้านการตรวจสอบย้อนกลับและการระบุตัวตนในการผลิตทางอุตสาหกรรมเท่านั้น แต่ยังให้เอฟเฟกต์ภาพที่ดีขึ้นในแอปพลิเคชัน เช่น การระบุแบรนด์อีกด้วย

7 แนวทางหลักในการบรรลุความคมชัดสูง

เพื่อให้ได้ความคมชัดสูงในการทำเครื่องหมายด้วยเลเซอร์ จำเป็นต้องนำแนวทางปฏิบัติที่ดีที่สุดมาใช้ตั้งแต่การเลือกประเภทเลเซอร์ การควบคุมสภาพแวดล้อม ไปจนถึงการใช้เทคโนโลยีหลังการประมวลผล ด้วยการทำงานและการปรับแต่งที่เหมาะสม จึงสามารถให้ผลการทำเครื่องหมายที่ชัดเจนและทนทานบนวัสดุต่างๆ ได้

เลือกประเภทเลเซอร์ที่เหมาะสม

ความยาวคลื่นของเลเซอร์มีอัตราการดูดซับที่แตกต่างกันสำหรับวัสดุที่แตกต่างกัน ดังนั้นการเลือกประเภทเลเซอร์ที่เหมาะสมจึงมีความสำคัญ เครื่องกำเนิดเลเซอร์แบบไฟเบอร์เหมาะสำหรับวัสดุโลหะ เช่น สแตนเลส อลูมิเนียม และทองแดง และสามารถผลิตเครื่องหมายที่ชัดเจนได้ เลเซอร์ CO2 เหมาะสำหรับพลาสติก วัสดุอินทรีย์ และวัสดุที่ไม่ใช่โลหะบางชนิด เช่น ไม้ หนัง เป็นต้น การเลือกเครื่องกำเนิดเลเซอร์ที่ตรงกับคุณสมบัติของวัสดุจะช่วยให้มั่นใจได้ว่ามีการดูดซับพลังงานที่สูงขึ้น จึงปรับปรุงความคมชัดของเครื่องหมายได้

การเตรียมวัสดุ

การเตรียมพื้นผิววัสดุมีผลโดยตรงต่อผลการทำเครื่องหมาย พื้นผิวควรสะอาดและเรียบเพื่อให้พลังงานเลเซอร์กระจายและดูดซับได้สม่ำเสมอ อาจต้องมีการเตรียมการเบื้องต้น เช่น การขัด การพ่นทราย การทำความสะอาดด้วยสารเคมี เป็นต้น เพื่อขจัดสิ่งสกปรกที่อาจรบกวนการทำเครื่องหมาย ขึ้นอยู่กับวัสดุ การเตรียมการประเภทนี้จะช่วยเพิ่มประสิทธิภาพการส่งผ่านของเลเซอร์และปรับปรุงความคมชัดและความชัดเจนของเครื่องหมาย

การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์

การตั้งค่าพารามิเตอร์ของเลเซอร์เป็นสิ่งสำคัญเพื่อให้ได้คอนทราสต์สูง พารามิเตอร์ต่างๆ เช่น กำลัง ความเร็ว ความถี่ของพัลส์ ฯลฯ จะต้องได้รับการปรับตามลักษณะของวัสดุ โดยทั่วไปแล้ว กำลังที่สูงขึ้นจะเพิ่มความลึกของรอยประทับ แต่กำลังที่สูงเกินไปอาจทำให้วัสดุไหม้หรือเกิดการประมวลผลมากเกินไป ความเร็วในการทำเครื่องหมายที่ช้าลงจะช่วยเพิ่มปฏิสัมพันธ์ระหว่างเลเซอร์และวัสดุ จึงทำให้คอนทราสต์ดีขึ้น จากการทดสอบเชิงทดลองชุดหนึ่ง สามารถค้นหาการตั้งค่าเลเซอร์ที่เหมาะสมที่สุดสำหรับวัสดุต่างๆ เพื่อให้ได้เอฟเฟกต์การทำเครื่องหมายที่ดีที่สุด

สภาพแวดล้อมที่ควบคุม

อุณหภูมิ ความชื้น และความสะอาดของสิ่งแวดล้อมจะส่งผลต่อเสถียรภาพของการทำเครื่องหมายด้วยเลเซอร์ อุณหภูมิหรือความชื้นที่มากเกินไปอาจเปลี่ยนแปลงคุณสมบัติทางกายภาพของวัสดุ ซึ่งส่งผลต่อประสิทธิภาพการดูดซับและการนำไฟฟ้าของเลเซอร์ การรักษาสภาพแวดล้อมให้คงที่ โดยเฉพาะอย่างยิ่งเมื่อทำเครื่องหมายด้วยเลเซอร์บนวัสดุที่ไวต่อความชื้น จะช่วยให้มั่นใจได้ว่าผลการทำเครื่องหมายจะสม่ำเสมอ ทำความสะอาดพื้นที่ทำงานเป็นประจำเพื่อหลีกเลี่ยงฝุ่นหรือสิ่งสกปรกที่จะรบกวนกระบวนการทำเครื่องหมาย เพื่อให้แน่ใจว่าคุณภาพของเครื่องหมายมีความคมชัดสูง

อุปกรณ์และการจัดการวัสดุ

ในระหว่างขั้นตอนการทำเครื่องหมาย วัสดุจะต้องคงความเสถียรและไม่เคลื่อนไหว การเคลื่อนไหวเพียงเล็กน้อยอาจส่งผลให้เกิดเครื่องหมายที่ไม่ชัดเจนหรือข้อผิดพลาด การใช้อุปกรณ์ยึดและวัสดุที่มีความแม่นยำสูงสามารถรับประกันความเสถียรและความสม่ำเสมอของตำแหน่งการทำเครื่องหมาย หลีกเลี่ยงการประมวลผลซ้ำหรือเครื่องหมายที่ไม่ชัดเจน โดยเฉพาะอย่างยิ่งเมื่อทำเครื่องหมายพื้นที่ขนาดใหญ่หรือรูปแบบที่ซับซ้อน อุปกรณ์ยึดที่เสถียรสามารถปรับปรุงคุณภาพการทำเครื่องหมายโดยรวมได้

ซอฟต์แวร์และระบบควบคุม

ระบบการทำเครื่องหมายด้วยเลเซอร์ที่ทันสมัยมาพร้อมกับซอฟต์แวร์ควบคุมอัจฉริยะที่ช่วยจัดการกำลังเอาต์พุต เส้นทาง และความเร็วในการทำเครื่องหมายของเลเซอร์ได้อย่างแม่นยำ การใช้ฟังก์ชันเหล่านี้ให้เหมาะสมจะสามารถปรับพารามิเตอร์อัตโนมัติและปรับปรุงประสิทธิภาพการทำงานได้ นอกจากนี้ ซอฟต์แวร์ยังสามารถบันทึกการตั้งค่าพารามิเตอร์ที่ดีที่สุดสำหรับวัสดุต่างๆ เพื่อช่วยอำนวยความสะดวกในการทำงานในภายหลังและเพื่อให้แน่ใจว่าการทำเครื่องหมายแต่ละครั้งจะให้ความคมชัดที่เหมาะสม

เทคโนโลยีหลังการประมวลผล

ในบางกรณี การประมวลผลหลังการทำเครื่องหมายด้วยเลเซอร์สามารถปรับปรุงคอนทราสต์เพิ่มเติมได้ ตัวอย่างเช่น พื้นผิวโลหะสามารถออกซิไดซ์หรือพ่นด้วยชั้นป้องกันเพื่อเพิ่มเอฟเฟกต์การทำเครื่องหมาย บางครั้ง ขั้นตอนการทำความสะอาดหลังการทำเครื่องหมายยังช่วยขจัดคราบตกค้างจากกระบวนการทำเครื่องหมาย ทำให้เครื่องหมายชัดเจนและทนทานมากขึ้น เทคนิคการประมวลผลหลังการทำเครื่องหมายเหล่านี้สามารถใช้ได้อย่างยืดหยุ่นตามวัสดุและสถานการณ์การใช้งานที่แตกต่างกันเพื่อปรับปรุงคุณภาพโดยรวมของการทำเครื่องหมายด้วยเลเซอร์

การทำเครื่องหมายด้วยเลเซอร์แบบคอนทราสต์สูงสามารถทำได้โดยการเลือกประเภทเลเซอร์ที่เหมาะสม ปรับแต่งพารามิเตอร์อย่างละเอียด ควบคุมสภาพแวดล้อม และใช้เทคนิคหลังการประมวลผล แนวทางปฏิบัติที่ดีที่สุดเหล่านี้จะช่วยปรับปรุงความชัดเจนและความทนทานของเครื่องหมาย และช่วยให้มั่นใจได้ว่าเครื่องหมายจะทำงานได้ดีบนวัสดุต่างๆ

สรุป

การทำเครื่องหมายด้วยเลเซอร์ที่มีความคมชัดสูงนั้น จำเป็นต้องพิจารณาปัจจัยต่างๆ เช่น วัสดุ พารามิเตอร์ของเลเซอร์ และสภาพแวดล้อม โดยการเลือกประเภทเลเซอร์อย่างเหมาะสม การปรับการตั้งค่าการทำเครื่องหมายให้เหมาะสม และการรักษาความสะอาดของวัสดุ บริษัทต่างๆ จะสามารถปรับปรุงคุณภาพการทำเครื่องหมายได้อย่างมาก และสร้างเอฟเฟกต์การทำเครื่องหมายที่สวยงามและใช้งานได้จริงมากขึ้น

ในแง่ของการเตรียมวัสดุ วัสดุต่างๆ จะมีการดูดซับและการสะท้อนแสงที่แตกต่างกัน ดังนั้น การเลือกเครื่องกำเนิดเลเซอร์ที่เหมาะสมจึงเป็นสิ่งสำคัญ เครื่องไฟเบอร์เลเซอร์ เครื่องทำเครื่องหมายเลเซอร์ CO2 ที่ AccTek จัดหาให้นั้นเหมาะสำหรับวัสดุโลหะ เช่น สแตนเลสและอลูมิเนียมโดยเฉพาะ ในขณะที่เครื่องทำเครื่องหมายเลเซอร์ CO2 นั้นเหมาะสำหรับพลาสติกและวัสดุอินทรีย์มากกว่า การเตรียมการล่วงหน้าที่เหมาะสมตามลักษณะของวัสดุ เช่น การขัดและการทำความสะอาด จะช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะถูกดูดซับอย่างสม่ำเสมอและความคมชัดของเครื่องหมายจะชัดเจนขึ้น

การปรับพารามิเตอร์ของเลเซอร์ก็มีความสำคัญไม่แพ้กัน เมื่อทำการทำเครื่องหมาย อุปกรณ์เลเซอร์ของเรารองรับการปรับพารามิเตอร์ที่ยืดหยุ่นได้ และสามารถค้นหาการตั้งค่าที่เหมาะสมที่สุดโดยอิงตามกำลัง ความเร็ว และความถี่ ไม่ว่าจะเป็นการทำเครื่องหมายลึกบนโลหะหรือทำเครื่องหมายตื้นบนพลาสติก ก็รับประกันได้ว่าจะมีเอฟเฟกต์คอนทราสต์สูง แม้แต่กับวัสดุที่มีการสะท้อนแสงสูง เครื่องทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ของ AccTek ก็สามารถจัดการได้อย่างง่ายดาย

การควบคุมสภาพแวดล้อมก็เป็นอีกขั้นตอนหนึ่งที่ไม่ควรมองข้าม การรักษาสภาพแวดล้อมในการทำเครื่องหมายให้แห้งและสะอาดสามารถป้องกันฝุ่นหรือความชื้นไม่ให้ส่งผลกระทบต่อผลการทำเครื่องหมายได้อย่างมีประสิทธิภาพ อุปกรณ์ของเรามีประสิทธิภาพดีในสภาพแวดล้อมอุตสาหกรรมต่างๆ และมีเสถียรภาพสูง ช่วยให้บริษัทต่างๆ บรรลุผลการทำเครื่องหมายที่สม่ำเสมอภายใต้เงื่อนไขต่างๆ ในการดำเนินงานประจำวัน เครื่องทำเครื่องหมายเลเซอร์ของเราได้รับการออกแบบอย่างเรียบง่ายและบำรุงรักษาง่าย ด้วยการใช้เครื่องทำเครื่องหมายเลเซอร์ของเราอย่างเหมาะสม ลูกค้าสามารถทำเครื่องหมายได้อย่างรวดเร็วและแม่นยำ และปรับปรุงคุณภาพโดยรวมและภาพลักษณ์แบรนด์ของผลิตภัณฑ์ ด้วยความพยายามเหล่านี้ ไม่เพียงแต่จะทำให้ผลิตภัณฑ์สวยงามยิ่งขึ้นเท่านั้น แต่ลูกค้ายังสนใจโซลูชันการทำเครื่องหมายเลเซอร์ของเราอีกด้วย จึงส่งเสริมการเติบโตของคำสั่งซื้อ

หากคุณสนใจเครื่องหมายเลเซอร์ของเรา โปรดติดต่อเราเพื่อเรียนรู้เพิ่มเติมเกี่ยวกับโซลูชันที่ปรับแต่งให้เหมาะกับธุรกิจของคุณ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์