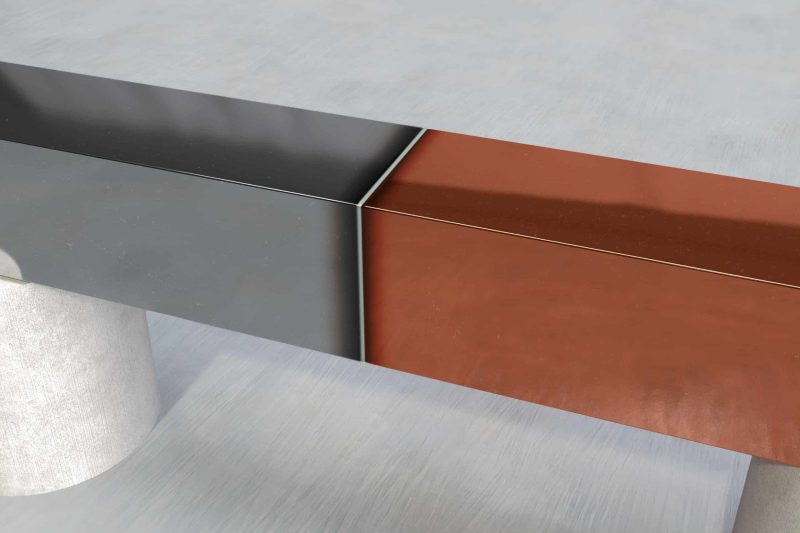

ไกด์เหล็กกล้าคาร์บอนเชื่อมเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมขั้นสูงและมีความแม่นยำสูงซึ่งทำให้เกิดการหลอมรวมของวัสดุโดยการรวมลำแสงเลเซอร์พลังงานสูง เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบเดิม การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบคือโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก ความเร็วในการเชื่อมที่รวดเร็ว และความแข็งแรงของรอยเชื่อมที่สูง และถูกใช้กันอย่างแพร่หลายในด้านเหล็กกล้าคาร์บอน เหล็กกล้าคาร์บอนซึ่งเป็นเหล็กผสมที่มีปริมาณคาร์บอนปานกลางได้กลายเป็นวัสดุทั่วไปในหลายอุตสาหกรรมเนื่องจากคุณสมบัติเชิงกลที่ยอดเยี่ยม ต้นทุนต่ำ และความสามารถในการเชื่อมที่ดี ตั้งแต่การผลิตยานยนต์ไปจนถึงวิศวกรรมการก่อสร้าง ไปจนถึงอุปกรณ์เครื่องกลและภาคพลังงาน เหล็กกล้าคาร์บอนมีบทบาทที่ไม่สามารถทดแทนได้ ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีการเชื่อมด้วยเลเซอร์ กระบวนการเชื่อมเหล็กกล้าคาร์บอนจึงมีประสิทธิภาพและแม่นยำมากขึ้น โดยเอาชนะข้อจำกัดหลายประการในการเชื่อมแบบเดิม วิธีการเชื่อมนี้ไม่เพียงแต่สามารถเชื่อมวัสดุให้หลอมละลายได้ลึกเท่านั้น แต่ยังช่วยลดปัญหาการเสียรูปและให้เอฟเฟกต์การเชื่อมที่เสถียรและสม่ำเสมอมากขึ้น ทำให้สามารถตอบสนองข้อกำหนดของมาตรฐานอุตสาหกรรมที่เข้มงวดและสภาพแวดล้อมพิเศษได้ ดังนั้น ศักยภาพและข้อดีของการเชื่อมเลเซอร์ในการใช้งานเหล็กกล้าคาร์บอนจึงได้รับการยอมรับมากขึ้นในอุตสาหกรรม และได้กลายเป็นตัวเลือกที่เหมาะสำหรับผู้ผลิตในอุตสาหกรรมที่ต้องการผลิตคุณภาพสูงและต้นทุนต่ำ

ในคู่มือนี้ เราจะเจาะลึกถึงคุณลักษณะของการเชื่อมด้วยเลเซอร์ของเหล็กกล้าคาร์บอน ตั้งแต่คุณสมบัติของวัสดุเหล็กกล้าคาร์บอนไปจนถึงกระบวนการเฉพาะ การเลือกอุปกรณ์ และการควบคุมพารามิเตอร์หลักของการเชื่อมด้วยเลเซอร์ เพื่อให้คุณเข้าใจประเด็นหลักของเทคโนโลยีนี้ได้อย่างครอบคลุม นอกจากนี้ เราจะแนะนำความท้าทายทั่วไปและวิธีการแก้ไขปัญหาในกระบวนการเชื่อมจริง เพื่อช่วยให้คุณเพิ่มคุณภาพการเชื่อมให้สูงสุด ไม่ว่าคุณจะเป็นช่างเทคนิค วิศวกร หรือผู้อ่านที่สนใจการเชื่อมด้วยเลเซอร์ คู่มือนี้จะให้ข้อมูลที่เป็นประโยชน์และละเอียดถี่ถ้วนแก่คุณ เพื่อช่วยให้คุณเข้าใจและนำศักยภาพและข้อดีของเทคโนโลยีการเชื่อมด้วยเลเซอร์ไปประยุกต์ใช้ในการเชื่อมเหล็กกล้าคาร์บอนได้ดียิ่งขึ้น

สารบัญ

คุณสมบัติของเหล็กกล้าคาร์บอน

ภาพรวมคุณสมบัติของเหล็กกล้าคาร์บอน

เหล็กกล้าคาร์บอนเป็นโลหะผสมเหล็ก-คาร์บอนที่มีปริมาณคาร์บอนระหว่าง 0.02% ถึง 2.1% ซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เมื่อพิจารณาจากปริมาณคาร์บอน เหล็กกล้าคาร์บอนสามารถแบ่งได้เป็น 3 ประเภท ได้แก่ เหล็กกล้าคาร์บอนต่ำ (ปริมาณคาร์บอน <0.25%) เหล็กกล้าคาร์บอนปานกลาง (ปริมาณคาร์บอน 0.25%-0.6%) และเหล็กกล้าคาร์บอนสูง (ปริมาณคาร์บอน >0.6%) คุณลักษณะด้านประสิทธิภาพ ได้แก่ ความแข็งแรงและความเหนียวที่ดี ความสามารถในการเชื่อมที่ยอดเยี่ยม และต้นทุนการผลิตที่ค่อนข้างต่ำ ทำให้เป็นวัสดุที่เลือกใช้ในสถานการณ์การใช้งานต่างๆ

ชนิดและคุณลักษณะของเหล็กกล้าคาร์บอน

- เหล็กกล้าคาร์บอนต่ำ: มีความแข็งแรงต่ำแต่มีความเหนียวสูง เหมาะสำหรับการเชื่อมโครงสร้างขนาดใหญ่และการดัดเย็น มักใช้ในการผลิตชิ้นส่วนที่ต้องการความเหนียวและความสามารถในการขึ้นรูปสูง เช่น ตัวถังรถยนต์และโครงสร้างอาคาร

- เหล็กกล้าคาร์บอนปานกลาง: มีความแข็งแรงเชิงกลและทนต่อการสึกหรอได้ดี และใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนเครื่องจักรกล เช่น เฟือง ตลับลูกปืน และเครื่องมือตัด เหมาะสำหรับการใช้งานที่ต้องการความแข็งแรงและความเหนียวในระดับหนึ่ง

- เหล็กกล้าคาร์บอนสูง: มีความแข็งแรงและความแข็งสูง มักใช้ในการผลิตชิ้นส่วนที่ต้องการความแข็งและทนต่อการสึกหรอสูง เช่น มีดและสปริง อย่างไรก็ตาม เนื่องจากมีปริมาณคาร์บอนสูง จึงมักเกิดรอยแตกร้าวและรอยเชื่อมบกพร่องระหว่างการเชื่อม ดังนั้น จำเป็นต้องใช้กระบวนการพิเศษและข้อควรระวังในระหว่างกระบวนการเชื่อม

ความสามารถในการเชื่อมของเหล็กกล้าคาร์บอน

เหล็กกล้าคาร์บอนแต่ละประเภทมีความสามารถในการเชื่อมต่างกัน เหล็กกล้าคาร์บอนต่ำมีความสามารถในการเชื่อมดีที่สุด เชื่อมง่าย และไม่แตกง่าย เมื่อเชื่อมเหล็กกล้าคาร์บอนปานกลาง จะต้องควบคุมปริมาณความร้อนที่ป้อนเข้าไปเพื่อหลีกเลี่ยงความร้อนสูงเกินไปและส่งผลกระทบต่อประสิทธิภาพการเชื่อม เนื่องจากมีปริมาณคาร์บอนสูง เหล็กกล้าคาร์บอนสูงจึงมักแตกง่ายและมีข้อบกพร่องในการเชื่อมระหว่างการเชื่อม ดังนั้นจึงต้องใส่ใจเป็นพิเศษกับกระบวนการเชื่อม เช่น การใช้ความร้อนล่วงหน้าและการอบชุบหลังการเชื่อมที่เหมาะสม และใช้วัสดุเชื่อมที่เหมาะสมเพื่อให้แน่ใจว่าคุณภาพการเชื่อมและโครงสร้างโดยรวมมีความเสถียร

หลักการเชื่อมเหล็กคาร์บอนด้วยเลเซอร์

ทำความเข้าใจกระบวนการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ใช้ลำแสงเลเซอร์พลังงานสูงในการให้ความร้อนวัสดุเหล็กกล้าคาร์บอนอย่างรวดเร็ว ลำแสงเลเซอร์จะรวมตัวกับพื้นที่เชื่อมและสร้างอุณหภูมิที่สูงมากในทันที ส่งผลให้พื้นผิวของเหล็กกล้าคาร์บอนหลอมละลายและเกิดรอยเชื่อมได้อย่างรวดเร็ว เนื่องจากความหนาแน่นของพลังงานที่สูงมากของเลเซอร์ ทำให้โซนที่ได้รับผลกระทบจากความร้อน (HAZ) มีขนาดค่อนข้างเล็ก จึงช่วยลดการเสียรูปเนื่องจากความร้อนของวัสดุโดยรอบที่ไม่ได้เชื่อม การควบคุมที่แม่นยำนี้ส่งผลให้คุณภาพของรอยเชื่อมดีขึ้นอย่างเห็นได้ชัด มีความแข็งแรงมากขึ้น และมีรูปลักษณ์ที่สวยงาม

ปฏิสัมพันธ์ระหว่างเลเซอร์กับเหล็กกล้าคาร์บอน

เมื่อลำแสงเลเซอร์ฉายแสงไปยังพื้นผิวของเหล็กกล้าคาร์บอน พลังงานเลเซอร์จะถูกดูดซับโดยวัสดุอย่างรวดเร็ว ทำให้อุณหภูมิพื้นผิวสูงขึ้นอย่างรวดเร็ว ในเวลานี้ เหล็กกล้าคาร์บอนจะเริ่มหลอมละลายในบริเวณนั้น ก่อตัวเป็นแอ่งหลอมเหลว เมื่อลำแสงเลเซอร์เคลื่อนที่ แอ่งหลอมเหลวจะขยายตัวและได้รับความร้อนจากเลเซอร์อย่างต่อเนื่อง ในระหว่างกระบวนการทำความเย็น แอ่งหลอมเหลวจะแข็งตัวอย่างรวดเร็วเพื่อสร้างโครงสร้างเชื่อมที่หนาแน่น กระบวนการเชื่อมทั้งหมดรวดเร็วมาก และเวลาในการให้ความร้อนสั้นมาก ดังนั้น การเสียรูปเนื่องจากความร้อนจึงน้อย และสามารถเชื่อมได้อย่างแม่นยำสูง

พารามิเตอร์หลักที่มีผลต่อการเชื่อมเหล็กกล้าคาร์บอน

คุณภาพของการเชื่อมด้วยเลเซอร์ได้รับผลกระทบจากพารามิเตอร์สำคัญหลายประการ:

- กำลังเลเซอร์: ยิ่งกำลังเลเซอร์สูง ความเข้มข้นของพลังงานก็จะยิ่งสูงขึ้น และความเร็วในการหลอมละลายก็จะสูงขึ้นด้วย อย่างไรก็ตาม หากกำลังเลเซอร์สูงเกินไป อาจทำให้รอยเชื่อมลึกเกินไปหรืออาจไหม้ได้

- ความเร็วในการเชื่อม: การปรับความเร็วในการเชื่อมส่งผลโดยตรงต่อการก่อตัวของแอ่งหลอมเหลวและความกว้างของรอยเชื่อม ความเร็วที่เร็วเกินไปอาจทำให้เชื่อมได้ไม่สมบูรณ์ ในขณะที่ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนสูงเกินไปและการเสียรูป

- ระยะโฟกัส: ระยะโฟกัสของเลเซอร์จะกำหนดระดับการโฟกัสของลำแสงเลเซอร์บนพื้นผิวของวัสดุ ระยะโฟกัสที่เหมาะสมจะช่วยให้มั่นใจได้ว่าลำแสงเลเซอร์จะรวมตัวในพื้นที่เชื่อมได้อย่างเหมาะสม จึงทำให้คุณภาพการเชื่อมดีขึ้น

- การป้องกันด้วยก๊าซ: การป้องกันด้วยก๊าซ (เช่น อาร์กอนหรือไนโตรเจน) ใช้ในระหว่างกระบวนการเชื่อมเพื่อป้องกันการออกซิเดชันและรักษาพื้นที่เชื่อมให้สะอาด จึงช่วยปรับปรุงคุณภาพและความแข็งแรงของรอยเชื่อม

การปรับพารามิเตอร์ข้างต้นอย่างเหมาะสมสามารถรับประกันความเสถียรของกระบวนการเชื่อมและได้รอยเชื่อมคุณภาพสูง ดังนั้นจึงตอบสนองข้อกำหนดที่เข้มงวดด้านคุณภาพการเชื่อมในการใช้งานอุตสาหกรรมต่างๆ

การเตรียมการเชื่อมเลเซอร์ของเหล็กคาร์บอน

การเลือกและการเตรียมวัสดุ

การเลือกวัสดุเหล็กกล้าคาร์บอนที่เหมาะสมถือเป็นกุญแจสำคัญสู่การเชื่อมที่ประสบความสำเร็จ เหล็กกล้าคาร์บอนที่มีความหนาและปริมาณคาร์บอนต่างกันจะมีข้อกำหนดที่แตกต่างกันสำหรับพารามิเตอร์การเชื่อมด้วยเลเซอร์ เช่น ปริมาณความร้อน ความเร็วในการเชื่อม และการป้องกันด้วยก๊าซ ตัวอย่างเช่น เหล็กกล้าคาร์บอนต่ำเหมาะสำหรับการเชื่อมโครงสร้างขนาดใหญ่และมีความสามารถในการเชื่อมที่ดี ในขณะที่เหล็กกล้าคาร์บอนสูงเหมาะสำหรับการใช้งานที่ต้องการความแข็งแรงและความแข็งสูง เมื่อเลือกวัสดุ จะต้องพิจารณาคุณสมบัติเชิงกลและความสามารถในการขึ้นรูปของวัสดุด้วย นอกจากนี้ การตรวจสอบให้แน่ใจว่าพื้นผิวของวัสดุเรียบและไม่มีข้อบกพร่อง (เช่น รอยแตกหรือรอยขีดข่วน) จะช่วยปรับปรุงประสิทธิภาพการเชื่อมได้อย่างมาก

ข้อควรพิจารณาในการออกแบบข้อต่อเหล็กกล้าคาร์บอน

การออกแบบข้อต่อที่เหมาะสมมีความสำคัญต่อความแข็งแรงและคุณภาพของการเชื่อม ข้อต่อแบบทั่วไป ได้แก่ ข้อต่อแบบชน ข้อต่อแบบร่อง และข้อต่อแบบทับ การออกแบบข้อต่อควรคำนึงถึงเงื่อนไขความเค้นและเทคโนโลยีการประมวลผลของการเชื่อม ตัวอย่างเช่น การใช้ข้อต่อแบบชนสามารถปรับปรุงความแข็งแรงในการเชื่อมได้อย่างมีประสิทธิภาพ แต่จำเป็นต้องตรวจสอบให้แน่ใจว่าช่องว่างในการเชื่อมอยู่ในระดับปานกลางเพื่อหลีกเลี่ยงข้อบกพร่องในการเชื่อม นอกจากนี้ ควรปรับมุมและขนาดของข้อต่อให้เหมาะสมตามความต้องการจริงเพื่อปรับปรุงเสถียรภาพและความสม่ำเสมอของการเชื่อม

การทำความสะอาดพื้นผิวและการเชื่อมเบื้องต้น

ก่อนการเชื่อม สิ่งสำคัญคือต้องแน่ใจว่าพื้นผิวเหล็กกล้าคาร์บอนสะอาด สิ่งสกปรก เช่น น้ำมัน ชั้นออกไซด์ และสนิมบนพื้นผิวจะต้องถูกกำจัดออก เพื่อให้ลำแสงเลเซอร์สามารถทะลุผ่านวัสดุได้อย่างมีประสิทธิภาพระหว่างกระบวนการเชื่อม และป้องกันข้อบกพร่องในการเชื่อม สามารถใช้กรรมวิธีทางกายภาพ (เช่น การเจียรด้วยเครื่องจักรและการพ่นทราย) หรือสารทำความสะอาดทางเคมีในการบำบัดพื้นผิว เพื่อให้แน่ใจว่าพื้นที่เชื่อมสะอาดและเรียบเนียน นอกจากนี้ การบำบัดก่อนการเชื่อมยังรวมถึงการทำให้แห้งและการให้ความร้อนเพื่อลดความเข้มข้นของความเค้นระหว่างการเชื่อม และปรับปรุงคุณภาพการเชื่อมและความแข็งแรงของโครงสร้างให้ดียิ่งขึ้น

การเตรียมการดังกล่าวข้างต้นสามารถปรับปรุงคุณภาพการเชื่อมของการเชื่อมเหล็กกล้าคาร์บอนด้วยเลเซอร์ได้อย่างมีประสิทธิภาพ และสามารถรับประกันความคืบหน้าที่ราบรื่นของกระบวนการเชื่อมได้

อุปกรณ์เชื่อมเลเซอร์เหล็กกล้าคาร์บอน

ประเภทของระบบเชื่อมเลเซอร์

ระบบเชื่อมเลเซอร์ทั่วไปได้แก่ เครื่องกำเนิดเลเซอร์ไฟเบอร์ เครื่องกำเนิดเลเซอร์ CO2 และเครื่องกำเนิดเลเซอร์เซมิคอนดักเตอร์ เครื่องกำเนิดเลเซอร์ไฟเบอร์ใช้กันอย่างแพร่หลายเนื่องจากมีประสิทธิภาพสูงและคุณภาพลำแสงดีเยี่ยม โดยเฉพาะในการเชื่อมเหล็กกล้าคาร์บอน ซึ่งสามารถเชื่อมได้เล็กกว่าและเชื่อมได้เร็ว เครื่องกำเนิดเลเซอร์ CO2 เหมาะสำหรับวัสดุหลากหลายประเภท แต่คุณภาพและประสิทธิภาพของลำแสงจะด้อยกว่าเครื่องกำเนิดเลเซอร์ไฟเบอร์เล็กน้อย เครื่องกำเนิดเลเซอร์เซมิคอนดักเตอร์เหมาะสำหรับการใช้งานพลังงานต่ำและมักใช้สำหรับเชื่อมอุปกรณ์ขนาดเล็ก

การเข้าใจถึงความแตกต่างระหว่างระบบเชื่อมเลเซอร์ต่างๆ จะช่วยให้คุณเลือกโซลูชันที่ดีที่สุดสำหรับโครงการของคุณได้ AccTek เครื่องเชื่อมเลเซอร์ไฟเบอร์ โดดเด่นในงานเชื่อมเหล็กกล้าคาร์บอนด้วยประสิทธิภาพสูงและคุณภาพลำแสงที่ยอดเยี่ยม ระบบเลเซอร์ไฟเบอร์ของเราไม่เพียงแต่ทำให้เชื่อมได้เล็กลงเท่านั้น แต่ยังรักษาการเชื่อมที่สม่ำเสมอและแม่นยำด้วยความเร็วสูง ทำให้เหมาะอย่างยิ่งสำหรับความต้องการการประมวลผลที่ต้องการคุณภาพสูงและประสิทธิภาพสูง ไม่ว่าจะเป็นอุปกรณ์ขนาดเล็กที่ต้องการการประมวลผลที่แม่นยำหรือการใช้งานในอุตสาหกรรมที่มีกำลังสูง เครื่องเชื่อมเลเซอร์ไฟเบอร์ของ AccTek สามารถตอบสนองความต้องการการเชื่อมที่เข้มงวดของคุณได้ ยินดีให้คำปรึกษา ทีมงานของเราจะมอบโซลูชันที่ดีที่สุดให้กับคุณ

การเลือกแหล่งเลเซอร์และพารามิเตอร์

การเลือกแหล่งพลังงานเลเซอร์และพารามิเตอร์การเชื่อมที่เหมาะสมเป็นกุญแจสำคัญในการรับรองคุณภาพการเชื่อม โดยทั่วไป สำหรับวัสดุเหล็กกล้าคาร์บอนที่หนากว่า (เช่น มากกว่า 3 มม.) ขอแนะนำให้ใช้พลังงานเลเซอร์มากกว่า 3 กิโลวัตต์เพื่อให้แน่ใจว่ามีความร้อนเข้าและทะลุผ่านเพียงพอ ในขณะเดียวกัน ควรปรับความเร็วในการเชื่อม ความยาวโฟกัส และเส้นผ่านศูนย์กลางจุดให้สอดคล้องกับข้อกำหนดของกระบวนการเชื่อมเพื่อให้ได้ผลลัพธ์การเชื่อมที่ดีที่สุด การเลือกพารามิเตอร์ที่เหมาะสมสามารถลดข้อบกพร่องในการเชื่อมได้อย่างมีประสิทธิภาพ และปรับปรุงความแข็งแรงและคุณภาพการเชื่อม

อุปกรณ์เสริมและอุปกรณ์เสริม

อุปกรณ์เสริมมีความสำคัญเท่าเทียมกันในกระบวนการเชื่อมเลเซอร์ อุปกรณ์ป้องกันก๊าซ (เช่น อาร์กอนหรือไนโตรเจน) ใช้เพื่อป้องกันพื้นที่เชื่อม ป้องกันการเกิดออกซิเดชันและการปนเปื้อน และรับรองความบริสุทธิ์ของรอยเชื่อม นอกจากนี้ ระบบระบายความร้อนยังช่วยควบคุมอุณหภูมิของเครื่องกำเนิดเลเซอร์และชิ้นส่วนที่เชื่อมระหว่างกระบวนการเชื่อม ป้องกันไม่ให้เกิดความร้อนสูงเกินไป จึงรักษาประสิทธิภาพของอุปกรณ์และยืดอายุการใช้งานได้ ด้วยการกำหนดค่าอุปกรณ์เสริมและอุปกรณ์เสริมอย่างเหมาะสม ความเสถียรและความน่าเชื่อถือของกระบวนการเชื่อมจึงได้รับการปรับปรุงอย่างมีนัยสำคัญ

โดยสรุปแล้ว การเลือกอุปกรณ์และพารามิเตอร์การเชื่อมเลเซอร์ที่เหมาะสม ร่วมกับสิ่งอำนวยความสะดวกเสริมที่มีประสิทธิภาพ ถือเป็นกุญแจสำคัญในการเชื่อมเหล็กกล้าคาร์บอนด้วยเลเซอร์คุณภาพสูง

ความท้าทายทั่วไปและการแก้ไขปัญหา

การรับรองคุณภาพและการตรวจสอบ

ขั้นตอนแรกในการรับรองคุณภาพการเชื่อมคือการตรวจสอบคุณภาพอย่างครอบคลุม การใช้เทคนิคการทดสอบแบบไม่ทำลาย (เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง การทดสอบด้วยรังสีเอกซ์ เป็นต้น) สามารถระบุข้อบกพร่องที่อาจเกิดขึ้นในรอยเชื่อมได้อย่างมีประสิทธิภาพ โดยการตรวจสอบพื้นผิวรอยเชื่อมด้วยสายตาเป็นประจำ ผู้ปฏิบัติงานควรใส่ใจว่ามีรูพรุน รอยแตกร้าว หรือข้อบกพร่องอื่นๆ บนพื้นผิวหรือไม่ มาตรการเหล่านี้ช่วยให้สามารถค้นพบปัญหาที่อาจเกิดขึ้นในกระบวนการเชื่อมได้ตั้งแต่เนิ่นๆ จึงป้องกันไม่ให้ปัญหาเหล่านี้ส่งผลกระทบต่อความสมบูรณ์ของโครงสร้างในภายหลังได้

การประเมินคุณภาพงานเชื่อม

การประเมินคุณภาพการเชื่อมเป็นกระบวนการเชิงระบบที่รวมถึงการตรวจสอบความแข็งแรงและลักษณะที่ปรากฏของรอยเชื่อมอย่างสม่ำเสมอ โดยการประเมินคุณสมบัติเชิงกลและลักษณะที่ปรากฏของรอยเชื่อม ทำให้มั่นใจได้ว่าคุณภาพของรอยเชื่อมเป็นไปตามมาตรฐานอุตสาหกรรมและข้อกำหนดของลูกค้า นอกจากนี้ การทดสอบเชิงกล เช่น การทดสอบแรงดึงและการทดสอบแรงกระแทก สามารถวัดค่าความแข็งแรงของรอยเชื่อมและช่วยให้มั่นใจได้ถึงความน่าเชื่อถือของโครงสร้างที่เชื่อมอีกด้วย

วิธีการทดสอบแบบไม่ทำลาย

วิธีการทดสอบแบบไม่ทำลายมีบทบาทสำคัญในการควบคุมคุณภาพการเชื่อม การทดสอบด้วยคลื่นเสียงเหนือเสียงสามารถตรวจจับข้อบกพร่องภายในรอยเชื่อมได้ ในขณะที่การทดสอบด้วยรังสีเอกซ์เหมาะสำหรับการสังเกตโครงสร้างภายในของรอยเชื่อม วิธีการทดสอบเหล่านี้สามารถระบุข้อบกพร่องที่อาจเกิดขึ้นในการเชื่อมได้อย่างรวดเร็วและแม่นยำ ช่วยให้วิศวกรสามารถปรับเปลี่ยนได้ทันท่วงทีเพื่อปรับปรุงคุณภาพการเชื่อมและเพิ่มความปลอดภัยของผลิตภัณฑ์สำเร็จรูป

มาตรการควบคุมคุณภาพ

มาตรการควบคุมคุณภาพที่มีประสิทธิภาพถือเป็นกุญแจสำคัญในการรับรองคุณภาพการเชื่อม การบำรุงรักษาอุปกรณ์เชื่อมเป็นประจำสามารถรักษาประสิทธิภาพการทำงานของอุปกรณ์ให้เหมาะสมและป้องกันข้อบกพร่องในการเชื่อมที่เกิดจากความล้มเหลวของอุปกรณ์ นอกจากนี้ การปรับพารามิเตอร์ของกระบวนการให้เหมาะสม เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม และการป้องกันด้วยก๊าซ สามารถปรับปรุงคุณภาพการเชื่อมได้อย่างมาก การดำเนินการตรวจสอบตัวอย่างและตรวจสอบคุณภาพของชิ้นส่วนที่เชื่อมเป็นประจำจะช่วยให้มั่นใจได้ว่ามาตรฐานการเชื่อมจะเป็นไปตามเสมอในระหว่างการผลิต จึงช่วยลดความเสี่ยงของการทำงานซ้ำและเศษวัสดุ ด้วยมาตรการที่ครอบคลุมเหล่านี้ สามารถจัดการความท้าทายในกระบวนการเชื่อมได้อย่างมีประสิทธิภาพเพื่อรับประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์ขั้นสุดท้าย

การประยุกต์ใช้การเชื่อมเลเซอร์กับเหล็กกล้าคาร์บอน

อุตสาหกรรมยานยนต์

- การประกอบโครง: การเชื่อมด้วยเลเซอร์มีบทบาทสำคัญในการผลิตโครง ความแข็งแรงในการเชื่อมและประสิทธิภาพการผลิตที่สูงช่วยให้โครงสร้างมีความปลอดภัยและความทนทาน ขณะเดียวกันก็ช่วยลดการเสียรูปของวัสดุและเพิ่มประสิทธิภาพโดยรวมของตัวรถ

- ระบบไอเสีย: ในการผลิตระบบไอเสีย การเชื่อมด้วยเลเซอร์สามารถทำให้การเชื่อมมีประสิทธิภาพและแม่นยำ และปรับปรุงการปิดผนึกและความทนทานของท่อไอเสียเพื่อให้เป็นไปตามมาตรฐานการปล่อยไอเสียของยานยนต์และข้อกำหนดด้านความปลอดภัย

สถาปัตยกรรม

- โครงสร้างเหล็ก: ในอุตสาหกรรมก่อสร้าง การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตโครงสร้างเหล็ก ซึ่งสามารถให้การเชื่อมต่อคุณภาพสูง ลดข้อบกพร่องในการเชื่อม และเพิ่มความต้านทานแผ่นดินไหว และเสถียรภาพโดยรวมของอาคาร

- ท่อ: สำหรับการเชื่อมท่อในโครงการขนาดใหญ่ เทคโนโลยีการเชื่อมเลเซอร์ช่วยลดเวลาและต้นทุนการก่อสร้างด้วยความเร็วในการเชื่อมที่รวดเร็วและคุณภาพการเชื่อมที่ยอดเยี่ยม ช่วยให้มั่นใจได้ว่าโครงการจะดำเนินไปอย่างราบรื่น

การผลิตอุปกรณ์เครื่องกล

การเชื่อมด้วยเลเซอร์มีความสำคัญอย่างยิ่งในการผลิตอุปกรณ์ทางกล โดยเฉพาะอย่างยิ่งในการผลิตอุปกรณ์ทางกลที่มีความแม่นยำสูง (เช่น เครื่องมือกล CNC และหุ่นยนต์อุตสาหกรรม) การเชื่อมด้วยเลเซอร์สามารถทำให้เกิดการเชื่อมที่ละเอียด ปรับปรุงการทำงานและความน่าเชื่อถือของชิ้นส่วนทางกล และรับประกันประสิทธิภาพที่เหนือกว่าของอุปกรณ์

ภาคพลังงาน

- ท่อส่งน้ำมันและก๊าซ: ในอุตสาหกรรมพลังงาน การเชื่อมด้วยเลเซอร์เป็นวิธีการเชื่อมท่อส่งน้ำมันและก๊าซแบบไร้รอยต่อที่มีประสิทธิภาพ ช่วยให้ท่อมีความทนทานต่อแรงดันและสามารถปิดผนึกได้ภายใต้สภาวะที่รุนแรง และลดความเสี่ยงต่อการรั่วไหล

- โรงไฟฟ้า: ในโรงไฟฟ้า เทคโนโลยีการเชื่อมเลเซอร์ช่วยให้การทำงานของอุปกรณ์ปลอดภัยและเสถียรขึ้น ปรับปรุงคุณภาพการเชื่อม ลดต้นทุนการบำรุงรักษา และมั่นใจในความน่าเชื่อถือในการส่งพลังงาน

อุตสาหกรรมการต่อเรือและเดินเรือ

การประยุกต์ใช้การเชื่อมด้วยเลเซอร์ในอุตสาหกรรมต่อเรือและการขนส่งทางเรือทำให้สามารถตอบสนองความต้องการด้านความแข็งแรงและความทนทานในการเชื่อมได้สูง ช่วยให้โครงสร้างเรือมีความสมบูรณ์ในสภาพแวดล้อมที่รุนแรง เทคโนโลยีการเชื่อมนี้ช่วยปรับปรุงความต้านทานการกัดกร่อนและอายุการใช้งานของเรือ และปรับปรุงประสิทธิภาพการทำงานโดยรวม

แนวทางปฏิบัติและเคล็ดลับที่ดีที่สุด

การจัดการและจัดเก็บวัสดุเหล็กกล้าคาร์บอนอย่างเหมาะสม

เมื่อต้องจัดการและจัดเก็บวัสดุเหล็กกล้าคาร์บอน จะต้องวางไว้ในสภาพแวดล้อมที่แห้งและมีอากาศถ่ายเทได้สะดวก เพื่อหลีกเลี่ยงความชื้นและมลภาวะ เพื่อป้องกันสนิมหรือการเกิดออกซิเดชันบนพื้นผิววัสดุ ซึ่งจะช่วยลดงานทำความสะอาดก่อนเชื่อมได้อย่างมาก และช่วยเพิ่มประสิทธิภาพในการเชื่อม ตรวจสอบสภาพแวดล้อมในพื้นที่จัดเก็บเป็นประจำ และใช้มาตรการป้องกัน เช่น ใช้สารยับยั้งสนิมหรือวัสดุคลุม เพื่อให้แน่ใจว่าวัสดุจะมีเสถียรภาพในระยะยาว

การเพิ่มประสิทธิภาพพารามิเตอร์การเชื่อมเหล็กกล้าคาร์บอน

การปรับพารามิเตอร์การเชื่อมให้เหมาะสมเป็นสิ่งสำคัญต่อคุณภาพการเชื่อม โดยผ่านการทดลองอย่างเป็นระบบ เราสามารถกำหนดกำลังเลเซอร์ ความเร็วในการเชื่อม และระยะโฟกัสที่เหมาะสมที่สุด เพื่อเพิ่มความแข็งแรงและความสวยงามของรอยเชื่อมให้สูงสุด ในระหว่างกระบวนการเชื่อมจริง จะมีการปรับพารามิเตอร์อย่างละเอียด และตรวจสอบผลของการเชื่อมอย่างต่อเนื่องตามความหนา ประเภท และสภาพแวดล้อมของวัสดุ เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

เทคโนโลยีการประมวลผลและการตกแต่งหลังการเชื่อม

หลังจากเชื่อมแล้ว ควรทำการลบคมและปรับสภาพพื้นผิวให้เหมาะสม เพื่อปรับปรุงความสวยงามและความทนทานของชิ้นส่วนที่เชื่อม เทคนิคการปรับสภาพที่ใช้กันทั่วไป ได้แก่ การขัด การพ่นทราย และการเคลือบ ซึ่งสามารถขจัดคราบกระเด็นและชั้นออกไซด์ที่เกิดขึ้นระหว่างการเชื่อม เพิ่มความทนทานต่อการกัดกร่อนของชิ้นส่วนที่เชื่อม และปรับปรุงรูปลักษณ์ให้ตรงตามความต้องการของลูกค้า

การบำรุงรักษาเครื่องเชื่อมเลเซอร์

เพื่อให้แน่ใจว่าเครื่องเชื่อมเลเซอร์ทำงานได้อย่างเสถียร การบำรุงรักษาอุปกรณ์เป็นประจำจึงมีความจำเป็น การบำรุงรักษารวมถึงการตรวจสอบเส้นทางแสงเลเซอร์ การทำความสะอาดส่วนประกอบแสง การปรับเทียบกำลังส่งออกของเลเซอร์ เป็นต้น นอกจากนี้ ควรอัปเดตซอฟต์แวร์และเฟิร์มแวร์เป็นประจำเพื่อรักษาความก้าวหน้าทางเทคโนโลยีของอุปกรณ์ ยืดอายุการใช้งานของอุปกรณ์ และลดอัตราความล้มเหลว ด้วยการบำรุงรักษาที่ดี ให้แน่ใจว่าคุณภาพการเชื่อมอยู่ในสภาพที่ดีที่สุดเสมอ

ข้อควรพิจารณาด้านความปลอดภัย

อันตรายที่เกี่ยวข้องกับการเชื่อมด้วยเลเซอร์

ในระหว่างการเชื่อมด้วยเลเซอร์ ผู้ปฏิบัติงานจะเผชิญกับอันตรายที่อาจเกิดขึ้นได้หลากหลายประเภทเนื่องจากการใช้ลำแสงเลเซอร์พลังงานสูง โดยหนึ่งในนั้น แสงที่แรงมากที่เกิดจากเลเซอร์อาจทำให้เกิดความเสียหายต่อการมองเห็น และอุณหภูมิที่สูงในระหว่างการเชื่อมอาจทำให้เกิดการไหม้หรือไฟไหม้ได้ นอกจากนี้ ควันและก๊าซอันตรายที่เกิดขึ้นระหว่างการเชื่อมยังอาจส่งผลกระทบต่อสุขภาพได้อีกด้วย ดังนั้น จึงมีความจำเป็นอย่างยิ่งที่จะต้องพัฒนาและปฏิบัติตามข้อควรระวังด้านความปลอดภัยอย่างเคร่งครัด

อุปกรณ์ป้องกันส่วนบุคคล (PPE)

ผู้ปฏิบัติงานควรสวมอุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสมระหว่างการปฏิบัติงานเชื่อมเพื่อให้แน่ใจว่าได้รับการปกป้องอย่างครอบคลุม แว่นตาป้องกันมีความจำเป็นเพื่อป้องกันความเสียหายต่อดวงตาจากแสงจ้าและเลเซอร์ได้อย่างมีประสิทธิภาพ ถุงมือและเสื้อผ้าป้องกันควรทำจากวัสดุที่ทนอุณหภูมิสูงและหน่วงไฟเพื่อหลีกเลี่ยงอุบัติเหตุที่เกิดจากการไหม้จากความร้อนและเปลวไฟ อุปกรณ์ป้องกันระบบทางเดินหายใจอาจจำเป็นเช่นกันขึ้นอยู่กับสภาพแวดล้อมในการทำงาน เพื่อปกป้องผู้ปฏิบัติงานจากควันและก๊าซที่เป็นอันตราย

มาตรการและแนวทางปฏิบัติด้านความปลอดภัย

การปฏิบัติตามมาตรการด้านความปลอดภัยและแนวทางปฏิบัติในคู่มือการปฏิบัติงานถือเป็นกุญแจสำคัญในการทำให้การปฏิบัติงานมีความปลอดภัย ผู้ปฏิบัติงานควรได้รับการฝึกอบรมและมีความคุ้นเคยกับขั้นตอนการปฏิบัติงานของอุปกรณ์เชื่อมและอันตรายที่อาจเกิดขึ้น ควรตรวจสอบสถานที่ทำงานเป็นประจำเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานความปลอดภัย รวมถึงการระบายอากาศ อุปกรณ์ดับเพลิง และสิ่งอำนวยความสะดวกด้านการปฐมพยาบาล นอกจากนี้ ควรพัฒนากระบวนการฉุกเฉินเพื่อให้แน่ใจว่าสามารถตอบสนองกรณีฉุกเฉินได้อย่างรวดเร็วและมีประสิทธิภาพในกรณีที่เกิดอุบัติเหตุ ลดการบาดเจ็บส่วนบุคคลและความเสียหายต่อทรัพย์สินให้เหลือน้อยที่สุด

สรุป

การเชื่อมด้วยเลเซอร์สำหรับเหล็กกล้าคาร์บอนเป็นเทคโนโลยีการเชื่อมที่มีประสิทธิภาพและแม่นยำซึ่งใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม เช่น การผลิตยานยนต์ การก่อสร้าง และพลังงาน ข้อได้เปรียบอยู่ที่ความสามารถในการเชื่อมที่มีคุณภาพสูงในขณะที่ลดโซนที่ได้รับผลกระทบจากความร้อนและการบิดเบือนของวัสดุ ด้วยการเลือกอุปกรณ์และพารามิเตอร์กระบวนการที่เหมาะสม และการนำการควบคุมคุณภาพและมาตรการด้านความปลอดภัยที่เข้มงวดมาใช้ การเชื่อมด้วยเลเซอร์สามารถปรับปรุงประสิทธิภาพการเชื่อม ลดต้นทุนการผลิต และรับประกันความแข็งแรงและความทนทานของโครงสร้างที่เชื่อมได้อย่างมีนัยสำคัญ ความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีนี้ยังมอบโอกาสเพิ่มเติมสำหรับการประยุกต์ใช้ในอุตสาหกรรมในอนาคตอีกด้วย

การเลือกอุปกรณ์และกระบวนการเชื่อมเลเซอร์ที่เหมาะสมเป็นกุญแจสำคัญในการปรับปรุงประสิทธิภาพการผลิตและคุณภาพการเชื่อม ที่ AccTek เรามอบโซลูชันการเชื่อมเลเซอร์ที่มีประสิทธิภาพและเชื่อถือได้ซึ่งอุทิศตนเพื่อตอบสนองความต้องการทางธุรกิจของคุณ ทีมงานของเราจะปรับแต่งการกำหนดค่าอุปกรณ์ที่เหมาะสมที่สุดสำหรับคุณและให้การสนับสนุนทางเทคนิคอย่างต่อเนื่องเพื่อให้แน่ใจว่าการดำเนินงานของคุณอยู่ในสภาพที่ดีที่สุดเสมอ ให้เราทำงานร่วมกันเพื่อปรับปรุงคุณภาพการเชื่อม ลดต้นทุนการดำเนินงาน และก้าวไปสู่การพัฒนาที่ยั่งยืนร่วมกัน ติดต่อ AccTek ทันทีเพื่อเริ่มบทใหม่ของคุณในการเชื่อมเลเซอร์!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์