การเชื่อมวัสดุบางด้วยเลเซอร์มีความท้าทายอะไรบ้าง?

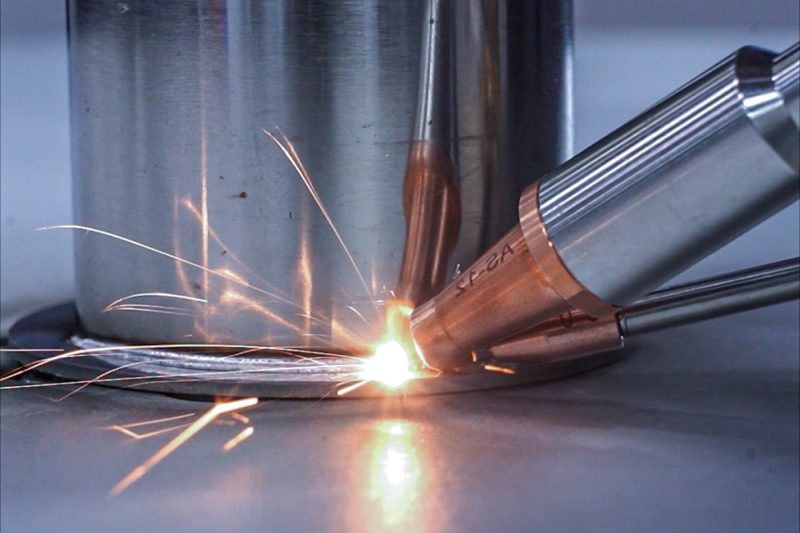

ในการผลิตสมัยใหม่ เครื่องเชื่อมเลเซอร์ มีการใช้กันอย่างแพร่หลายในยานยนต์ อวกาศ อุปกรณ์อิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ เนื่องจากมีความแม่นยำสูง ประสิทธิภาพสูง และการประมวลผลแบบไม่ต้องสัมผัส อย่างไรก็ตาม ยังคงมีความท้าทายมากมายในการเชื่อมวัสดุบาง (โดยทั่วไปคือแผ่นโลหะที่มีความหนาน้อยกว่า 2 มม.) ซึ่งต้องใช้การควบคุมที่แม่นยำและกลยุทธ์การปรับให้เหมาะสมเพื่อให้มั่นใจถึงคุณภาพการเชื่อม

สารบัญ

ทำความเข้าใจการเชื่อมเลเซอร์ของวัสดุบาง

การเชื่อมด้วยเลเซอร์เป็นกระบวนการขั้นสูงที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นของพลังงานสูงในการหลอมโลหะและเชื่อมโลหะได้ เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบหลอมรวมแบบดั้งเดิม เช่น การเชื่อม TIG และการเชื่อม MIG การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบที่สำคัญในการประมวลผลวัสดุบาง คุณลักษณะที่สำคัญที่สุดคือพลังงานที่เข้มข้นสูง และสามารถโฟกัสลำแสงไปที่จุดเล็กมาก ทำให้โลหะหลอมละลายและเย็นตัวลงอย่างรวดเร็วในเวลาอันสั้น จึงสร้างรอยเชื่อมคุณภาพสูงได้ วิธีการประมวลผลแบบไม่สัมผัสนี้ไม่เพียงช่วยลดความเสียหายทางกลต่อพื้นผิวของชิ้นงานเท่านั้น แต่ยังหลีกเลี่ยงปัญหาการปนเปื้อนของอิเล็กโทรดที่อาจเกิดขึ้นได้ในระหว่างการเชื่อมแบบดั้งเดิม เนื่องจากการเชื่อมด้วยเลเซอร์สามารถควบคุมพลังงาน ความเร็วในการเชื่อม และตำแหน่งโฟกัสได้อย่างแม่นยำ จึงสามารถปรับให้เหมาะกับการเชื่อมแผ่นโลหะบางที่มีความหนาและวัสดุต่างกันได้ โดยเฉพาะอย่างยิ่งเหมาะสำหรับสถานการณ์การใช้งานที่มีความต้องการความแม่นยำสูง

ในระหว่างการเชื่อมวัสดุนี้ ความร้อนที่มากเกินไปอาจทำให้วัสดุไหม้ บิดเบี้ยว หรือเสียรูป ในขณะที่การเชื่อมด้วยเลเซอร์สามารถควบคุมความร้อนที่เข้ามาได้อย่างมีประสิทธิภาพ และความหนาแน่นของพลังงานสูงสามารถทำเสร็จได้ในเวลาอันสั้นมาก โดยลดการแพร่กระจายของความร้อนให้น้อยที่สุด จึงลดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ได้อย่างมาก ลดการเสียรูปของวัสดุ และปรับปรุงคุณภาพการเชื่อม ในเวลาเดียวกัน ความเร็วในการเชื่อมด้วยเลเซอร์นั้นสูงกว่าวิธีการดั้งเดิมมาก ในการผลิตทางอุตสาหกรรม ความเร็วในการเชื่อมสามารถไปถึงหลายเมตรต่อนาที ช่วยปรับปรุงประสิทธิภาพการผลิตได้อย่างมาก ลดเวลาในการให้ความร้อนของวัสดุ ลดอิทธิพลของความร้อนลงอีก และทำให้รอยเชื่อมเรียบเนียนและสม่ำเสมอมากขึ้น นอกจากนี้ เนื่องจากการเชื่อมด้วยเลเซอร์ไม่จำเป็นต้องใช้ลวดเชื่อมหรือวัสดุตัวเติมเพิ่มเติม จึงสามารถเชื่อมที่มีความแข็งแรงสูงและความหนาแน่นสูงได้โดยตรงในสถานการณ์การใช้งานต่างๆ ลดข้อบกพร่องในการเชื่อม เช่น รูพรุนและรอยแตก และปรับปรุงเสถียรภาพและความทนทานของโครงสร้างการเชื่อม

ด้วยข้อดีเหล่านี้ การเชื่อมด้วยเลเซอร์จึงถูกนำมาใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม เช่น การเชื่อมชิ้นส่วนโลหะขนาดเล็กในอุตสาหกรรมอิเล็กทรอนิกส์ การเชื่อมโครงสร้างโลหะน้ำหนักเบาในการผลิตยานยนต์ การเชื่อมแผ่นโลหะผสมไททาเนียมที่มีความแม่นยำสูงในอุตสาหกรรมการบินและอวกาศ การเชื่อมสายสวนสเตนเลสและอุปกรณ์ฝังตัวในการผลิตอุปกรณ์ทางการแพทย์ เป็นต้น สำหรับอุตสาหกรรมการผลิตเหล่านี้ที่ต้องการความแม่นยำสูง การเสียรูปต่ำ และประสิทธิภาพสูง การเชื่อมด้วยเลเซอร์จึงเป็นวิธีแก้ปัญหาที่เหมาะสมอย่างไม่ต้องสงสัย ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีเลเซอร์และการประยุกต์ใช้ระบบอัตโนมัติที่กว้างขวาง โอกาสในการใช้งานการเชื่อมด้วยเลเซอร์ในการประมวลผลวัสดุบางจะกว้างขึ้น

ความสำคัญของการเชื่อมวัสดุบาง

วัสดุบางมีบทบาทสำคัญในด้านการผลิตแม่นยำ และมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่อไปนี้:

การผลิตยานยนต์

- โครงสร้างตัวถังน้ำหนักเบา: การใช้วัสดุที่บางทำให้สามารถลดน้ำหนักตัวรถโดยรวมได้ ส่งผลให้ประหยัดน้ำมันและลดการปล่อยมลพิษ ซึ่งไม่เพียงแต่สอดคล้องกับแนวทางการปกป้องสิ่งแวดล้อมเท่านั้น แต่ยังช่วยปรับปรุงความประหยัดของรถยนต์อีกด้วย

- ปรับปรุงสมรรถนะของยานพาหนะ: วัสดุบางไม่เพียงแต่ช่วยลดน้ำหนัก แต่ยังช่วยเพิ่มความแข็งแกร่งและความปลอดภัยของตัวรถ ลดความเสียหายจากการชน และปรับปรุงสมรรถนะโดยรวมของยานพาหนะอีกด้วย

- ลดต้นทุนการผลิต: การเชื่อมวัสดุบางสามารถลดความซับซ้อนของกระบวนการ ลดของเสียจากวัสดุ ส่งผลให้ลดต้นทุนการผลิตและปรับปรุงประสิทธิภาพการผลิต

อุตสาหกรรมอิเล็กทรอนิกส์

- การผลิตส่วนประกอบแบตเตอรี่: ในยานพาหนะไฟฟ้าและอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค มักใช้วัสดุบางในการผลิตตัวเรือนแบตเตอรี่และส่วนประกอบแบตเตอรี่ การเชื่อมวัสดุบางช่วยให้มั่นใจได้ว่าโครงสร้างแบตเตอรี่จะมีความเสถียรและทนทาน

- ขั้วต่อความแม่นยำ: การประยุกต์ใช้วัสดุบางในขั้วต่ออิเล็กทรอนิกส์สามารถสร้างขั้วต่อที่มีขนาดเล็กลงและโครงร่างส่วนประกอบอิเล็กทรอนิกส์ที่มีความหนาแน่นสูง ตอบสนองความต้องการในการย่อส่วนและการรวมฟังก์ชันการทำงานของอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่

- การผลิตแผงวงจรไมโคร: การประยุกต์ใช้สื่อบางทำให้แผงวงจรสามารถออกแบบให้กะทัดรัดมากขึ้น โดยอาศัยความแข็งแกร่งและฟังก์ชันการทำงาน และส่งเสริมการพัฒนาอย่างรวดเร็วของผลิตภัณฑ์อิเล็กทรอนิกส์ระดับไฮเอนด์ เช่น สมาร์ทโฟนและแท็บเล็ต

อุปกรณ์ทางการแพทย์

- การปลูกถ่ายสแตนเลส: การเชื่อมวัสดุบางใช้กันอย่างแพร่หลายในสาขาการแพทย์ โดยเฉพาะอย่างยิ่งในการผลิต สแตนเลส วัสดุปลูกถ่ายแบบบางสามารถปรับปรุงความสามารถในการปรับตัวและความเข้ากันได้ทางชีวภาพของวัสดุปลูกถ่ายและทำให้ผู้ป่วยฟื้นตัวหลังการผ่าตัดได้

- เครื่องมือผ่าตัดขนาดเล็ก: ในขั้นตอนการผ่าตัด เครื่องมือผ่าตัดขนาดเล็กต้องมีความแม่นยำและแข็งแรงกว่า วัสดุที่บางสามารถตอบสนองความต้องการนี้ได้ ขณะเดียวกันก็รับประกันความเบาของเครื่องมือ

- สายสวนและเซ็นเซอร์ทางการแพทย์: วัสดุบางๆ สามารถนำไปใช้ในการผลิตสายสวน เซ็นเซอร์ และอุปกรณ์อื่นๆ การเชื่อมอุปกรณ์เหล่านี้ด้วยความแม่นยำสูงช่วยปรับปรุงประสิทธิภาพและความน่าเชื่อถือของเครื่องมือทางการแพทย์และรับรองความปลอดภัยของผู้ป่วย

การเชื่อมวัสดุบางไม่เพียงแต่ช่วยแก้ปัญหาด้านน้ำหนักและพื้นที่ได้เท่านั้น แต่ยังช่วยปรับปรุงประสิทธิภาพและฟังก์ชันการทำงานของผลิตภัณฑ์ได้อย่างมากอีกด้วย เนื่องจากความต้องการวัสดุบางยังคงเพิ่มขึ้นอย่างต่อเนื่อง ความแม่นยำและประสิทธิภาพของเทคโนโลยีการเชื่อมจึงยังคงพัฒนาอย่างต่อเนื่อง ส่งเสริมการพัฒนาเทคโนโลยีในอุตสาหกรรมต่างๆ

ความท้าทายของการเชื่อมวัสดุบางด้วยเลเซอร์

การเชื่อมเลเซอร์วัสดุบางต้องเผชิญกับความท้าทายมากมายในกระบวนการผลิต โดยเฉพาะอย่างยิ่งเนื่องจากวัสดุบางมีการนำความร้อนสูงและจุดหลอมเหลวต่ำ จึงจำเป็นต้องแม่นยำและควบคุมได้ดีกว่าในระหว่างกระบวนการเชื่อม ต่อไปนี้คือความท้าทายทั่วไปบางประการ:

การควบคุมโซนที่ได้รับผลกระทบจากความร้อน (HAZ)

วัสดุบางมักได้รับผลกระทบจากความร้อนที่มากเกินไประหว่างการเชื่อมด้วยเลเซอร์ ส่งผลให้โซนที่ได้รับผลกระทบจากความร้อน (HAZ) มีขนาดใหญ่เกินไป ความร้อนที่มากเกินไปอาจทำให้พื้นผิววัสดุไหม้ บิดเบี้ยว หรือแม้แต่เป็นรู ซึ่งจะส่งผลต่อคุณภาพของการเชื่อม เนื่องจากความหนาของวัสดุบางน้อย เมื่อความร้อนเข้มข้นเกินไป อาจทำให้เกิดการเสียรูปในพื้นที่เชื่อมได้ง่าย ส่งผลกระทบต่อเสถียรภาพของโครงสร้างโดยรวม ดังนั้น การควบคุมความร้อนที่ป้อน ปรับกำลังของเลเซอร์และความเร็วในการเชื่อมให้แม่นยำ และให้แน่ใจว่าโซนที่ได้รับผลกระทบจากความร้อนได้รับการควบคุมภายในช่วงต่ำสุด จึงถือเป็นประเด็นสำคัญเมื่อทำการเชื่อมวัสดุบาง

ความแข็งแรงและความสมบูรณ์ในการเชื่อม

ความสามารถในการรับน้ำหนักของรอยเชื่อมของวัสดุบางนั้นค่อนข้างต่ำ การเจาะทะลุของรอยเชื่อมที่แคบเกินไปหรือไม่เพียงพออาจทำให้ความแข็งแรงไม่เพียงพอ ส่งผลกระทบต่อเสถียรภาพโครงสร้างของผลิตภัณฑ์ขั้นสุดท้าย หากการควบคุมพลังงานในระหว่างการเชื่อมไม่เหมาะสม อาจทำให้เกิดข้อบกพร่องในรอยเชื่อม เช่น รอยแตกร้าวจากความเย็น รูพรุน เป็นต้น ซึ่งจะส่งผลกระทบต่อคุณภาพการเชื่อม ความแข็งแรงและความสมบูรณ์ของรอยเชื่อมเกี่ยวข้องโดยตรงกับประสิทธิภาพและอายุการใช้งานของผลิตภัณฑ์ ดังนั้นการรับรองคุณภาพการเชื่อมให้เป็นไปตามมาตรฐานและข้อกำหนดจึงเป็นความท้าทายที่สำคัญในการเชื่อมวัสดุบาง

การควบคุมและการตรวจสอบที่แม่นยำ

การเชื่อมด้วยเลเซอร์ต้องใช้การควบคุมพลังงานที่แม่นยำสูงเพื่อหลีกเลี่ยงความลึกของการหลอมเหลวที่ไม่สม่ำเสมอหรือข้อบกพร่องในการเชื่อม ในระหว่างกระบวนการเชื่อม การเปลี่ยนแปลงแบบไดนามิกของแอ่งหลอมเหลวนั้นยากต่อการคาดเดา และปัจจัยหลายประการ เช่น อุณหภูมิ ความเร็ว และกำลังของเลเซอร์ อาจส่งผลต่อคุณภาพของการเชื่อม เนื่องจากวัสดุบางมีข้อกำหนดความแม่นยำในการเชื่อมที่สูงมาก การเปลี่ยนแปลงเพียงเล็กน้อยอาจส่งผลกระทบอย่างมากต่อเอฟเฟกต์การเชื่อม ดังนั้น ระบบตรวจสอบและควบคุมที่แม่นยำจึงมีความสำคัญ และสามารถปรับพารามิเตอร์การเชื่อมได้แบบเรียลไทม์เพื่อให้แน่ใจว่าอุณหภูมิของแอ่งหลอมเหลวสม่ำเสมอและคุณภาพการเชื่อมเป็นไปตามมาตรฐาน

การออกแบบและการประกอบข้อต่อ

การเชื่อมวัสดุบางต้องใช้ความแม่นยำสูงกว่าในการออกแบบและประกอบข้อต่อ ช่องว่างที่มากเกินไปอาจทำให้รอยเชื่อมไม่มั่นคง ในขณะที่รอยเชื่อมที่แน่นเกินไปอาจส่งผลต่อความสม่ำเสมอในการเชื่อม เนื่องจากวัสดุบางมีความยืดหยุ่นต่ำ การจัดตำแหน่งและการประสานงานของข้อต่อระหว่างการเชื่อมจึงมีความสำคัญเป็นพิเศษ หากออกแบบหรือประกอบไม่ถูกต้อง จะทำให้รอยเชื่อมไม่สม่ำเสมอและการเชื่อมอาจล้มเหลวได้ ดังนั้น ก่อนการเชื่อม จำเป็นต้องควบคุมการออกแบบและความแม่นยำของการประกอบชิ้นส่วนที่เชื่อมอย่างเคร่งครัด เพื่อให้แน่ใจว่ากระบวนการเชื่อมจะดำเนินไปอย่างราบรื่น

การเลือกใช้วัสดุ

วัสดุโลหะต่างชนิดกันมีอัตราการดูดซับบนเลเซอร์ต่างกัน ซึ่งส่งผลโดยตรงต่อประสิทธิภาพและคุณภาพของการเชื่อม ตัวอย่างเช่น การสะท้อนแสงที่สูงของ อลูมิเนียม อาจทำให้สูญเสียพลังงานเลเซอร์จำนวนมาก ส่งผลต่อประสิทธิภาพการเชื่อม และมักเกิดปัญหาความร้อนไม่สม่ำเสมอ วัสดุ เช่น สแตนเลส อาจเกิดการเสียรูประหว่างกระบวนการเชื่อมเนื่องจากค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนสูง นอกจากนี้ ความแตกต่างในค่าการนำความร้อน จุดหลอมเหลว และคุณสมบัติอื่นๆ ของวัสดุที่แตกต่างกันจะส่งผลต่อเสถียรภาพและผลลัพธ์ของกระบวนการเชื่อม ดังนั้น การเลือกวัสดุที่เหมาะสมและปรับพารามิเตอร์การเชื่อมให้เหมาะสมจึงเป็นสิ่งสำคัญ

ความท้าทายในการเชื่อมวัสดุบางด้วยเลเซอร์นั้นมุ่งเน้นไปที่การจัดการความร้อน ความแข็งแรงในการเชื่อม การควบคุมที่แม่นยำ การออกแบบและการประกอบ และการเลือกวัสดุ เพื่อแก้ไขปัญหาเหล่านี้ จำเป็นต้องควบคุมกระบวนการเชื่อมด้วยเลเซอร์อย่างละเอียดและทำการปรับเปลี่ยนที่เหมาะสมในการออกแบบ การเลือกวัสดุ เป็นต้น โดยการปรับปรุงพารามิเตอร์การเชื่อมด้วยเลเซอร์อย่างต่อเนื่อง การปรับปรุงเทคโนโลยีการเชื่อม และการนำระบบตรวจสอบขั้นสูงมาใช้ ความท้าทายเหล่านี้สามารถเอาชนะได้อย่างมีประสิทธิภาพและรับประกันคุณภาพและความน่าเชื่อถือของการเชื่อมวัสดุบาง

กลยุทธ์ในการเอาชนะความท้าทาย

ในกระบวนการเชื่อมวัสดุบางด้วยเลเซอร์ เราต้องเผชิญกับความท้าทายทางเทคนิคและเทคโนโลยีมากมาย เพื่อให้แน่ใจว่าการเชื่อมมีคุณภาพและโครงสร้างมีความเสถียร จำเป็นต้องใช้กลยุทธ์ที่มีประสิทธิภาพเพื่อปรับกระบวนการเชื่อมให้เหมาะสมและลดปัญหาในการเชื่อมวัสดุบาง ต่อไปนี้คือกลยุทธ์ทั่วไปบางประการในการเอาชนะความท้าทายในการเชื่อมวัสดุบาง:

ปรับพารามิเตอร์เลเซอร์ให้เหมาะสม

การเลือกกำลังเลเซอร์และพารามิเตอร์การเชื่อมที่เหมาะสมเป็นพื้นฐานในการรับรองความสำเร็จในการเชื่อมวัสดุบาง การปรับพารามิเตอร์เลเซอร์ให้เหมาะสมสามารถลดความร้อนและลดความเสียหายจากความร้อนในการเชื่อมได้อย่างมีประสิทธิภาพ:

- การเลือกกำลังเลเซอร์ที่เหมาะสม: การเลือกกำลังเลเซอร์ที่เหมาะสมจะช่วยลดปริมาณความร้อนได้อย่างมีประสิทธิภาพ และลดความเสี่ยงของการไหม้เกินและไหม้ทะลุ พลังงานเลเซอร์ที่ต่ำลงสามารถหลีกเลี่ยงผลกระทบจากความร้อนที่มากเกินไปต่อวัสดุที่บางได้

- การปรับคลื่นพัลส์เลเซอร์แบบพัลส์สั้นหรือการปรับคลื่นพัลส์ความถี่สูง: เลเซอร์แบบพัลส์สั้นสามารถควบคุมเสถียรภาพของสระหลอมได้อย่างแม่นยำ หลีกเลี่ยงการเกิดความร้อนในระยะยาว และลดความเสี่ยงของการเสียรูปของวัสดุบาง การปรับคลื่นพัลส์ความถี่สูงสามารถทำให้พลังงานเลเซอร์สม่ำเสมอมากขึ้นและควบคุมสถานะของสระหลอมได้ดียิ่งขึ้น

- การปรับความเร็วในการเชื่อม: การปรับความเร็วในการเชื่อมเป็นสิ่งสำคัญมาก การเชื่อมเร็วเกินไปอาจทำให้รอยเชื่อมแคบเกินไป และช้าเกินไปอาจทำให้รอยเชื่อมกว้างเกินไป ซึ่งจะส่งผลต่อคุณภาพการเชื่อมและความเสถียรของวัสดุ

เทคโนโลยีการเชื่อมอันล้ำสมัย

การนำเทคโนโลยีการเชื่อมแบบใหม่มาใช้สามารถปรับปรุงการจัดการความร้อนและความแข็งแรงของข้อต่อระหว่างการเชื่อมได้อย่างมาก:

- เทคโนโลยีการเชื่อมด้วยลำแสงคู่หรือการแกว่ง: เทคโนโลยีนี้ช่วยกระจายความร้อนสม่ำเสมอ ลดผลกระทบจากความร้อนในพื้นที่ ปรับปรุงคุณภาพการเชื่อม และลดการเสียรูปของวัสดุด้วยการใช้ลำแสงสองลำหรือการแกว่งลำแสงเลเซอร์ในระหว่างการเชื่อม

- การเชื่อมแบบพัลส์แทนการเชื่อมแบบต่อเนื่อง: การเชื่อมแบบพัลส์สามารถควบคุมปริมาณความร้อนที่เข้ามาและหลีกเลี่ยงอุณหภูมิสูงสุดที่มากเกินไป เหมาะเป็นพิเศษสำหรับการเชื่อมวัสดุบางและลดผลกระทบจากการช็อกจากความร้อนต่อวัสดุบาง

- เทคโนโลยีการบัดกรีด้วยเลเซอร์: เมื่อเปรียบเทียบกับการเชื่อมด้วยเลเซอร์แบบดั้งเดิม การบัดกรีด้วยเลเซอร์สามารถลดขนาดของโซนการหลอมละลายได้ ส่งผลให้โซนที่ได้รับผลกระทบจากความร้อนลดลง และปรับปรุงความแข็งแรงและประสิทธิภาพโดยรวมของข้อต่อ

การตรวจสอบขั้นสูงและการรับรองคุณภาพ

ในระหว่างการเชื่อมวัสดุบางด้วยเลเซอร์ ระบบการตรวจสอบแบบเรียลไทม์และการประกันคุณภาพถือเป็นหลักประกันที่สำคัญเพื่อรับรองคุณภาพการเชื่อม:

- ระบบตรวจสอบออปติคอลแบบเรียลไทม์: การตรวจสอบสถานะของสระหลอมโลหะแบบเรียลไทม์ทำให้สามารถปรับพารามิเตอร์การเชื่อมแบบไดนามิกได้ เพื่อให้แน่ใจว่าอุณหภูมิของสระหลอมโลหะสม่ำเสมอ และป้องกันข้อบกพร่องในการเชื่อม เช่น รูพรุนและรอยแตกร้าว

- เทคโนโลยีการตรวจจับด้วยภาพของเครื่องจักร: ใช้ระบบภาพของเครื่องจักรเพื่อระบุข้อบกพร่องในการเชื่อม เช่น รอยแตกร้าว รูอากาศ ฯลฯ โดยอัตโนมัติ ค้นหาและแก้ไขปัญหาได้อย่างทันท่วงที และตรวจสอบความสม่ำเสมอและความเสถียรของคุณภาพการเชื่อม

- ระบบถ่ายภาพความร้อน: เทคโนโลยีถ่ายภาพความร้อนช่วยปรับให้กระบวนการเชื่อมเหมาะสมที่สุด ตรวจสอบอุณหภูมิแบบเรียลไทม์ ช่วยให้มั่นใจได้ว่าอุณหภูมิระหว่างกระบวนการเชื่อมจะถูกควบคุมให้อยู่ในช่วงที่เหมาะสม จึงทำให้การเชื่อมมีความสม่ำเสมอและเชื่อถือได้มากขึ้น

การเตรียมวัสดุและการเตรียมพื้นผิว

การทำความสะอาดและการจัดการพื้นผิววัสดุมีบทบาทสำคัญต่อคุณภาพการเชื่อมวัสดุบาง:

- ทำความสะอาดพื้นผิวการเชื่อม: กำจัดสิ่งสกปรก เช่น คราบน้ำมัน ชั้นออกไซด์ ฯลฯ ซึ่งสามารถปรับปรุงการดูดซับเลเซอร์ได้อย่างมีประสิทธิภาพ จึงช่วยปรับปรุงประสิทธิภาพการเชื่อมและลดข้อบกพร่องในการเชื่อม การทำความสะอาดพื้นผิวยังเป็นขั้นตอนสำคัญในการปรับปรุงความแข็งแรงของรอยเชื่อม

- ใช้การอุ่นล่วงหน้าด้วยเลเซอร์หรือการบำบัดภายหลัง: การอุ่นล่วงหน้าด้วยเลเซอร์สามารถลดการช็อกจากความร้อนต่อวัสดุที่บาง หลีกเลี่ยงการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วในระหว่างการเชื่อม ลดความเข้มข้นของความเค้น และป้องกันการเสียรูป การบำบัดภายหลังจะช่วยลดความเค้นตกค้างและปรับปรุงความแข็งแรงของรอยเชื่อม

- การใช้สารตัวเติม: การใช้สารตัวเติม (เช่น ลวดเชื่อม) ในระหว่างการเชื่อมสามารถเพิ่มความแข็งแรงของข้อต่อ โดยเฉพาะอย่างยิ่งเมื่อเชื่อมวัสดุที่มีความบางกว่า ซึ่งสามารถปรับปรุงความน่าเชื่อถือและความสามารถในการรับน้ำหนักของข้อต่อที่เชื่อมได้

การเชื่อมด้วยเลเซอร์สำหรับวัสดุบางต้องเผชิญกับความท้าทายหลายประการ เช่น โซนที่ได้รับผลกระทบจากความร้อน ความแข็งแรงในการเชื่อม และการควบคุมที่แม่นยำ เพื่อเอาชนะปัญหาเหล่านี้ จำเป็นอย่างยิ่งที่จะต้องนำพารามิเตอร์เลเซอร์ที่เหมาะสม เทคนิคการเชื่อมที่สร้างสรรค์ วิธีการตรวจสอบและรับรองคุณภาพขั้นสูง และกลยุทธ์การเตรียมวัสดุและการเตรียมพื้นผิวที่เหมาะสมมาใช้ การรวมกลยุทธ์เหล่านี้เข้าด้วยกัน จะทำให้สามารถปรับปรุงความแม่นยำ ความเสถียร และความแข็งแรงของการเชื่อมวัสดุบางได้อย่างมีประสิทธิภาพ และทำให้มั่นใจได้ว่าคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายจะเป็นไปตามมาตรฐานสูง ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยี ความท้าทายในการเชื่อมวัสดุบางจะได้รับการแก้ไขได้ดีขึ้น โดยมอบโซลูชันการเชื่อมที่เชื่อถือได้มากขึ้นสำหรับอุตสาหกรรมต่างๆ

สรุป

การเชื่อมวัสดุบางด้วยเลเซอร์เป็นกระบวนการที่มีความแม่นยำซึ่งต้องพิจารณาอย่างครอบคลุมถึงการควบคุมความร้อน ความแข็งแรงในการเชื่อม เทคโนโลยีการตรวจสอบ และคุณลักษณะของวัสดุ โดยการปรับพารามิเตอร์ของเลเซอร์ให้เหมาะสม การนำวิธีการเชื่อมที่สร้างสรรค์มาใช้ และการนำระบบการตรวจสอบอัจฉริยะมาใช้ ผู้ผลิตสามารถเอาชนะความท้าทายในการเชื่อม และปรับปรุงคุณภาพการเชื่อมและประสิทธิภาพการผลิตได้

แอคเทค เลเซอร์ มุ่งเน้นการวิจัยและพัฒนาเทคโนโลยีการเชื่อมด้วยเลเซอร์ โดยจัดหาอุปกรณ์เชื่อมด้วยเลเซอร์ประสิทธิภาพสูงเพื่อช่วยคุณในการผลิตที่แม่นยำ! หากต้องการข้อมูลเพิ่มเติม โปรด ติดต่อเรา! หากต้องการรับการสนับสนุนทางเทคนิคเพิ่มเติมหรือโซลูชันที่ปรับแต่งได้ โปรดฝากข้อความหรือส่งข้อความส่วนตัว!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์