วิธีการบรรลุความกว้างขั้นต่ำของการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีความแม่นยำ ซึ่งถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ การผลิตยานยนต์ ส่วนประกอบอิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ เนื่องจากมีประสิทธิภาพ ความแม่นยำ และการควบคุมที่สูง การใช้ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงในการให้ความร้อนและการหลอมในพื้นที่ ทำให้การเชื่อมด้วยเลเซอร์สามารถทำงานเชื่อมที่มีความแม่นยำสูงได้ โดยเฉพาะอย่างยิ่งในสถานการณ์ที่มีข้อกำหนดที่เข้มงวดเกี่ยวกับขนาดของรอยเชื่อม

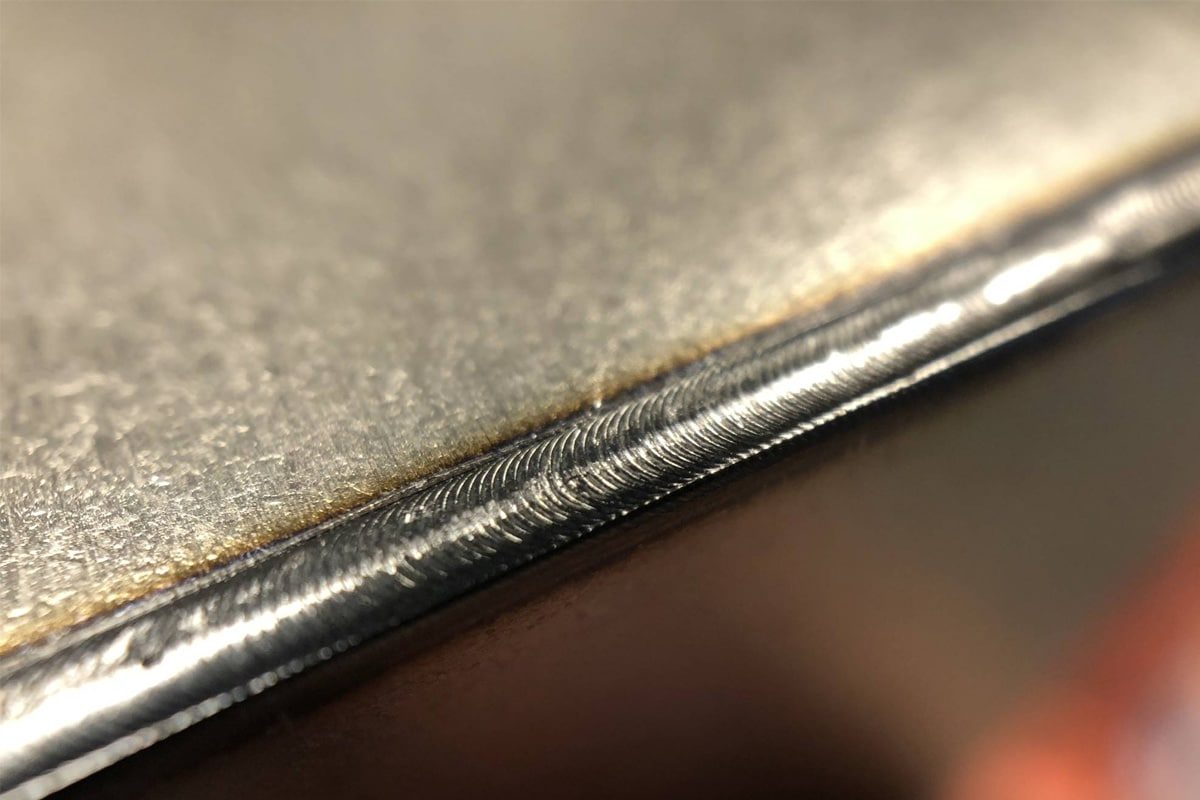

ในด้านการผลิตที่มีความแม่นยำ การควบคุมความกว้างของรอยเชื่อมถือเป็นสิ่งสำคัญ การลดความกว้างของรอยเชื่อมให้เหลือน้อยที่สุดสามารถลดระยะของโซนที่ได้รับผลกระทบจากความร้อนได้ จึงลดความเสี่ยงของการเสียรูปของวัสดุได้ ขณะเดียวกันก็ปรับปรุงความแข็งแรงของรอยเชื่อมและคุณภาพรูปลักษณ์ นอกจากนี้ รอยเชื่อมที่แคบลงยังหมายถึงการสูญเสียวัสดุที่น้อยลงและประสิทธิภาพการเชื่อมที่สูงขึ้น ซึ่งตอบสนองความต้องการของอุตสาหกรรมสมัยใหม่สำหรับการผลิตที่มีคุณภาพสูงและต้นทุนต่ำ

สารบัญ

ทำความเข้าใจเกี่ยวกับการเชื่อมด้วยเลเซอร์

หลักพื้นฐานของการเชื่อมด้วยเลเซอร์

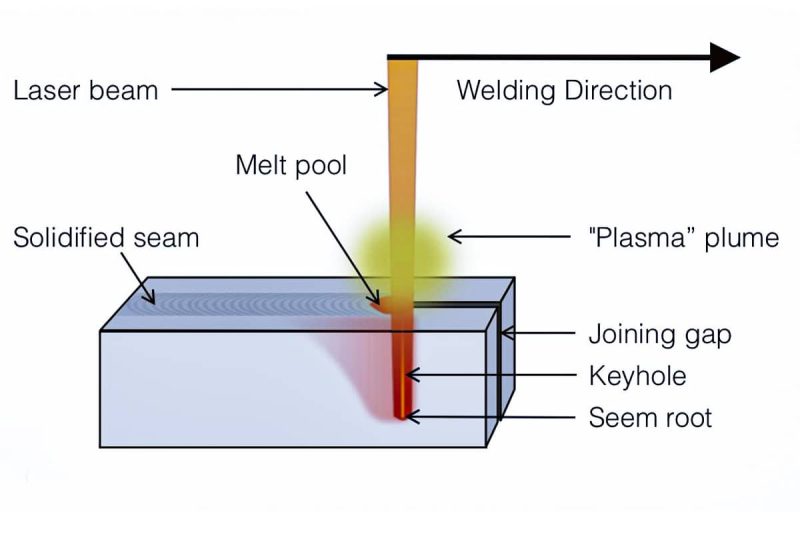

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมขั้นสูงที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงในการให้ความร้อนกับวัสดุในบริเวณนั้น ส่งผลให้พื้นผิวของวัสดุละลายและรวมเข้ากับพื้นที่ใกล้เคียงอย่างรวดเร็ว เนื่องจากความหนาแน่นของพลังงานสูงและความแม่นยำสูงของลำแสงเลเซอร์ จึงสามารถรวมพลังงานไว้ในพื้นที่เล็กมากได้ จึงทำให้เชื่อมได้อย่างแม่นยำและมีประสิทธิภาพ

เทคโนโลยีนี้เหมาะเป็นพิเศษสำหรับการเชื่อมโครงสร้างผนังบางและชิ้นส่วนที่มีความแม่นยำ เนื่องจากโซนที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก ไม่ทำให้วัสดุเสียรูปได้ง่าย และสามารถรักษาคุณสมบัติเดิมของวัสดุต้นทางได้ดี

ประเภทการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์สามารถแบ่งได้เป็นการเชื่อมด้วยเลเซอร์แบบต่อเนื่องและการเชื่อมด้วยเลเซอร์แบบพัลส์ การเชื่อมด้วยเลเซอร์แบบต่อเนื่องเหมาะสำหรับวัสดุที่มีความหนากว่า ในขณะที่การเชื่อมด้วยเลเซอร์แบบพัลส์เหมาะสำหรับวัสดุที่มีความบางและงานเชื่อมที่ต้องการความแม่นยำสูงกว่า

- การเชื่อมเลเซอร์คลื่นต่อเนื่อง เหมาะสำหรับความต้องการการเชื่อมที่มีความเข้มสูงในระยะยาว ใช้กันอย่างแพร่หลายในการเชื่อมต่อและการปิดผนึกแผ่นโลหะหนา

- การเชื่อมเลเซอร์แบบพัลส์: ให้ความร้อนแก่วัสดุผ่านพัลส์พลังงานสูงในระยะสั้น เหมาะสำหรับการเชื่อมแผ่นบางหรือชิ้นส่วนขนาดเล็ก โดยมีความแม่นยำในการควบคุมที่สูงขึ้น

นอกจากนี้ การปรับพารามิเตอร์ของเลเซอร์ (เช่น พลังงาน ความเร็ว ตำแหน่งโฟกัส ฯลฯ) สามารถควบคุมอินพุตความร้อนของพื้นที่เชื่อมได้อย่างยืดหยุ่นเพื่อให้ตรงตามวัสดุและข้อกำหนดการเชื่อมที่แตกต่างกัน จึงส่งผลต่อขนาดการเชื่อมและคุณภาพการเชื่อม ความสามารถในการปรับตัวสูงนี้ทำให้การเชื่อมด้วยเลเซอร์ถูกใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ การผลิตยานยนต์ และอิเล็กทรอนิกส์

ปัจจัยที่มีผลต่อความกว้างของรอยเชื่อม

ความกว้างของรอยเชื่อมเป็นหนึ่งในตัวบ่งชี้คุณภาพการเชื่อมด้วยเลเซอร์ที่สำคัญ และขนาดของรอยเชื่อมนั้นเกี่ยวข้องโดยตรงกับความแม่นยำ ความแข็งแรง และลักษณะของการเชื่อม การควบคุมความกว้างของรอยเชื่อมเกี่ยวข้องกับปัจจัยหลายประการ โดยส่วนใหญ่ได้แก่ พารามิเตอร์ของเลเซอร์ คุณสมบัติของวัสดุ และสภาพแวดล้อมในการเชื่อม ต่อไปนี้คือการวิเคราะห์โดยละเอียดว่าปัจจัยแต่ละประการส่งผลต่อความกว้างของรอยเชื่อมอย่างไร:

พารามิเตอร์เลเซอร์

- กำลังเลเซอร์: กำลังเลเซอร์เป็นหนึ่งในพารามิเตอร์ที่สำคัญที่สุดที่ส่งผลต่อผลลัพธ์การเชื่อม ยิ่งกำลังเลเซอร์มากขึ้น ความร้อนที่เกิดขึ้นก็จะมากขึ้น และปริมาตรของโซนที่ได้รับผลกระทบจากความร้อนและแอ่งหลอมเหลวก็จะเพิ่มขึ้นด้วย ซึ่งจะทำให้ความกว้างของรอยเชื่อมเพิ่มขึ้น ในทางกลับกัน หากกำลังเลเซอร์ต่ำเกินไป ก็ไม่สามารถให้พลังงานเพียงพอที่จะหลอมวัสดุได้ และรอยเชื่อมอาจไม่เพียงพอ ส่งผลให้รอยเชื่อมแคบหรือเชื่อมไม่สมบูรณ์ ดังนั้น จึงต้องเลือกกำลังเลเซอร์อย่างเหมาะสมตามความหนา ประเภท และความเร็วในการเชื่อมของวัสดุ เพื่อให้ได้ความกว้างของรอยเชื่อมที่เหมาะสมที่สุด

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมมีอิทธิพลสำคัญต่อปริมาณความร้อนที่เข้ามา เมื่อความเร็วในการเชื่อมช้า เลเซอร์จะคงอยู่ในบริเวณเชื่อมเป็นเวลานานขึ้น ส่งผลให้ความร้อนถ่ายเทไปยังวัสดุฐานมากขึ้น ทำให้เกิดแอ่งหลอมเหลวและโซนที่ได้รับผลกระทบจากความร้อนที่ใหญ่ขึ้น ส่งผลให้ความกว้างของรอยเชื่อมเพิ่มขึ้น ในทางกลับกัน หากความเร็วในการเชื่อมเร็วเกินไป ปริมาณความร้อนที่เข้ามาจะลดลง ส่งผลให้เชื่อมไม่เสร็จ รอยเชื่อมแคบเกินไป และอาจทำให้รอยเชื่อมไม่แข็งแรง ดังนั้น การควบคุมความเร็วในการเชื่อมอย่างเหมาะสมจึงเป็นกุญแจสำคัญในการทำให้ได้ความกว้างของรอยเชื่อมที่เหมาะสม

- ความยาวคลื่น: ความยาวคลื่นของเลเซอร์จะกำหนดว่าเลเซอร์จะโต้ตอบกับวัสดุอย่างไร เลเซอร์ความยาวคลื่นสั้น (เช่น เลเซอร์ที่ปล่อยออกมาจากเครื่องกำเนิดเลเซอร์ไฟเบอร์) สามารถดูดซับโดยวัสดุโลหะได้ดีกว่า เนื่องจากมีความเข้มข้นของพลังงานสูงกว่าและสามารถให้พลังงานได้มากขึ้นในพื้นที่ที่เล็กกว่า จึงช่วยปรับปรุงประสิทธิภาพการเชื่อมและทำให้รอยเชื่อมแคบลง เมื่อเทียบกันแล้ว เลเซอร์ความยาวคลื่นยาว (เช่น เลเซอร์ที่ปล่อยออกมาจากหลอดเลเซอร์ CO2) จะมีการดูดซับวัสดุโลหะได้ไม่ดี และการกระจายพลังงานในระหว่างการเชื่อมค่อนข้างกว้าง ซึ่งทำให้รอยเชื่อมมีความกว้างมากขึ้นได้ง่าย ดังนั้น เลเซอร์ความยาวคลื่นสั้นจึงเหมาะสำหรับการเชื่อมที่มีความแม่นยำสูงมากกว่า

- ระยะเวลาของพัลส์: การเชื่อมด้วยเลเซอร์แบบพัลส์มีข้อได้เปรียบเฉพาะตัวในการปรับระยะเวลาของพัลส์ให้เหมาะสมที่สุด ยิ่งระยะเวลาของพัลส์สั้นลง เวลาป้อนความร้อนของเลเซอร์ก็จะสั้นลง ซึ่งจะช่วยลดการขยายตัวของโซนที่ได้รับผลกระทบจากความร้อนและสร้างรอยเชื่อมที่เล็กลง ระยะเวลาของพัลส์ที่ยาวขึ้นส่งผลให้ป้อนความร้อนได้มากขึ้นและรอยเชื่อมที่กว้างขึ้น ด้วยเทคโนโลยีการสร้างรูปร่างพัลส์ ความกว้างของพัลส์และช่วงของเลเซอร์สามารถควบคุมได้อย่างแม่นยำเพื่อปรับการกระจายความร้อนและลักษณะรอยเชื่อมให้เหมาะสมที่สุดระหว่างการเชื่อม

- คุณภาพของลำแสง: การควบคุมคุณภาพและโฟกัสของลำแสงเลเซอร์มีความสำคัญต่อความแม่นยำในการเชื่อม เลเซอร์ที่มีคุณภาพลำแสงที่ดีกว่าจะมีขนาดโฟกัสที่เล็กกว่าและมีพลังงานที่เข้มข้นกว่า ซึ่งสามารถเชื่อมได้อย่างแม่นยำยิ่งขึ้น คุณภาพของลำแสงที่สูงขึ้นจะช่วยลดการแพร่กระจายของความร้อน ทำให้ความร้อนเข้มข้นขึ้นในบริเวณเชื่อมและความกว้างของรอยเชื่อมจะเล็กลง หากคุณภาพของลำแสงไม่ดี จะทำให้พลังงานเลเซอร์กระจายไม่สม่ำเสมอ ส่งผลให้ความกว้างของรอยเชื่อมเพิ่มขึ้น

คุณสมบัติของวัสดุ

- อัตราการดูดซับ: อัตราการดูดซับของวัสดุต่อเลเซอร์ส่งผลโดยตรงต่อเอฟเฟกต์การเชื่อม อัตราการดูดซับของวัสดุโลหะมักจะสูง โดยเฉพาะอย่างยิ่งเมื่อเลเซอร์ความยาวคลื่นสั้นจับคู่กับโลหะ อัตราการดูดซับจะดีขึ้นอีก ในกระบวนการเชื่อมเลเซอร์ อัตราการดูดซับที่สูงขึ้นหมายความว่าพลังงานเลเซอร์สามารถแปลงเป็นพลังงานความร้อนได้อย่างมีประสิทธิภาพ ส่งผลให้รอยเชื่อมมีขนาดเล็กลง ในทางกลับกัน หากอัตราการดูดซับของวัสดุต่ำ อัตราการใช้พลังงานเลเซอร์ที่มีประสิทธิภาพก็จะต่ำ ซึ่งอาจทำให้รอยเชื่อมกว้างเกินไปหรือไม่สมบูรณ์

- การนำความร้อน: การนำความร้อนของวัสดุส่งผลต่ออัตราการแพร่กระจายความร้อนในพื้นผิว วัสดุที่มีค่าการนำความร้อนสูงกว่า (เช่น ทองแดงและอลูมิเนียม) จะกระจายความร้อนได้อย่างรวดเร็ว ส่งผลให้ความร้อนกระจายมากเกินไปในบริเวณเชื่อมและรอยเชื่อมที่กว้างขึ้น ในทางตรงกันข้าม วัสดุที่มีค่าการนำความร้อนต่ำกว่า (เช่น สแตนเลส) สามารถรักษาความร้อนให้รวมตัวในพื้นที่เชื่อมได้มากขึ้น ทำให้แนวเชื่อมแคบลง ดังนั้น เมื่อเชื่อมวัสดุที่มีค่าการนำความร้อนต่างกัน จำเป็นต้องปรับพารามิเตอร์การเชื่อมตามคุณสมบัติความร้อนเพื่อให้แน่ใจว่าความกว้างของรอยเชื่อมเหมาะสม

- การสะท้อนแสง: วัสดุที่มีค่าการสะท้อนแสงสูง (เช่น อลูมิเนียมและทองแดง) จะทำให้การสะท้อนแสงของเลเซอร์ดีขึ้น และลดประสิทธิภาพการดูดซับพลังงานเลเซอร์ลง ส่งผลให้คุณภาพของการเชื่อมลดลง และอาจทำให้ความกว้างของรอยเชื่อมเพิ่มขึ้น เพื่อแก้ปัญหานี้ คุณสามารถเลือกประเภทเลเซอร์ที่เหมาะกับวัสดุที่มีการสะท้อนแสงสูง (เช่น การใช้เลเซอร์ที่มีความยาวคลื่นสั้น) หรือเพิ่มกำลังของเลเซอร์เพื่อชดเชยการสูญเสียการสะท้อนแสง นอกจากนี้ การใช้ลำแสงที่โฟกัสและความยาวคลื่นเลเซอร์ที่เหมาะสมยังช่วยเพิ่มอัตราการดูดซับเลเซอร์ของวัสดุสะท้อนแสงได้อีกด้วย

สภาพแวดล้อมการเชื่อม

- ก๊าซป้องกัน: ก๊าซป้องกันมีบทบาทสำคัญในการเชื่อมด้วยเลเซอร์ ไม่เพียงแต่ป้องกันการเกิดออกซิเดชันและการปนเปื้อนระหว่างการเชื่อมเท่านั้น แต่ยังส่งผลต่อการนำความร้อนและความกว้างของรอยเชื่อมโดยการควบคุมการไหลของก๊าซด้วย ตัวอย่างเช่น อาร์กอนและไนโตรเจนมักใช้เป็นก๊าซป้องกันในการเชื่อมด้วยเลเซอร์ ก๊าซเหล่านี้สามารถลดระยะของโซนที่ได้รับผลกระทบจากความร้อนได้อย่างมีประสิทธิภาพและหลีกเลี่ยงการเกิดรอยเชื่อมที่มากเกินไป การเลือกและการควบคุมก๊าซป้องกันต้องได้รับการปรับตามวัสดุเฉพาะและข้อกำหนดในการเชื่อม

- สภาพแวดล้อม: ปัจจัยด้านสิ่งแวดล้อม เช่น อุณหภูมิและความชื้น ก็มีผลกระทบต่อผลของการเชื่อมด้วยเลเซอร์เช่นกัน ในสภาพแวดล้อมที่มีอุณหภูมิต่ำ การนำความร้อนของวัสดุโลหะอาจเปลี่ยนแปลงไป ซึ่งส่งผลต่อการจัดการความร้อนในระหว่างการเชื่อม นอกจากนี้ สภาพแวดล้อมที่มีความชื้นสูงอาจทำให้พลังงานเลเซอร์กระจัดกระจายและส่งผลต่อคุณภาพการเชื่อม สภาพแวดล้อมที่เสถียรช่วยรักษาเสถียรภาพของลำแสงเลเซอร์และรับรองความสม่ำเสมอของความกว้างของรอยเชื่อมระหว่างการเชื่อม

การควบคุมความกว้างของรอยเชื่อมในการเชื่อมด้วยเลเซอร์เกี่ยวข้องกับผลรวมของปัจจัยหลายประการ เช่น พารามิเตอร์ของเลเซอร์ คุณสมบัติของวัสดุ และสภาพแวดล้อมในการเชื่อม เพื่อให้ได้ความกว้างของรอยเชื่อมขั้นต่ำ จำเป็นต้องปรับปัจจัยเหล่านี้อย่างละเอียดและเลือกอย่างเหมาะสมตามการใช้งานจริง โดยการปรับพารามิเตอร์ต่างๆ ให้เหมาะสมอย่างเหมาะสม เช่น กำลังของเลเซอร์ ความเร็วในการเชื่อม และคุณภาพของลำแสง และพิจารณาถึงการดูดซับ การนำความร้อน และการสะท้อนแสงของวัสดุ ความแม่นยำในการเชื่อมสามารถปรับปรุงได้อย่างมีประสิทธิภาพเพื่อให้แน่ใจว่ารอยเชื่อมมีความแคบและมีคุณภาพ ในการใช้งานจริง การแก้ปัญหาต่างๆ เช่น การสะท้อนแสงสูงและการจัดการความร้อนที่ยาก ถือเป็นกุญแจสำคัญในการบรรลุการเชื่อมที่มีความแม่นยำสูง

เทคโนโลยีเพื่อให้ได้ความกว้างของรอยเชื่อมขั้นต่ำ

ในการที่จะบรรลุความกว้างขั้นต่ำของรอยเชื่อมในการเชื่อมด้วยเลเซอร์ จำเป็นต้องมีการเพิ่มประสิทธิภาพและการปรับแต่งในหลายๆ ด้าน เช่น การเลือกประเภทเลเซอร์ การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์ การเตรียมวัสดุ เทคโนโลยีการเชื่อมขั้นสูง เป็นต้น เทคโนโลยีเหล่านี้สามารถควบคุมปริมาณความร้อนที่ป้อนเข้า ลดโซนที่ได้รับผลกระทบจากความร้อน และรับรองความแม่นยำและความแคบของรอยเชื่อมได้อย่างมีประสิทธิภาพ

การเลือกประเภทเลเซอร์

การเลือกประเภทเลเซอร์ที่เหมาะสมเป็นพื้นฐานในการบรรลุความกว้างขั้นต่ำของการเชื่อม เครื่องกำเนิดเลเซอร์แต่ละประเภททำงานแตกต่างกันในการเชื่อมโลหะและเหมาะกับงานเชื่อมที่แตกต่างกัน

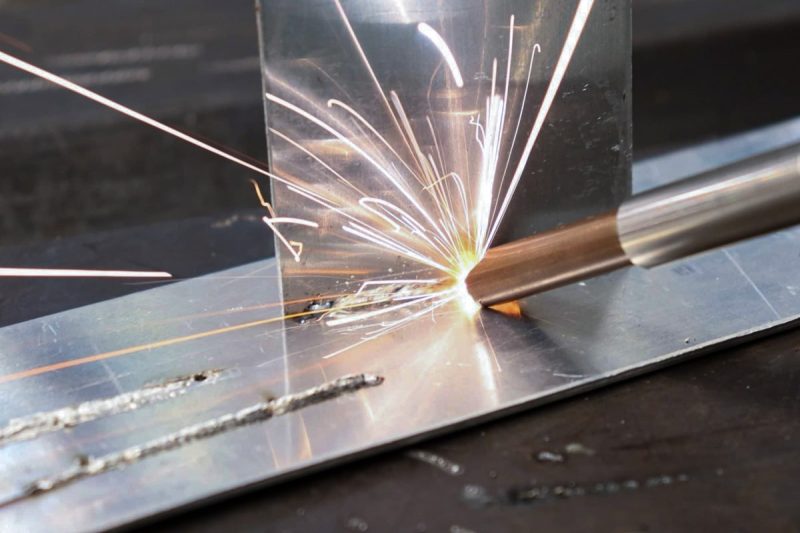

- เครื่องกำเนิดเลเซอร์ไฟเบอร์: เครื่องกำเนิดเลเซอร์ไฟเบอร์เป็นแหล่งกำเนิดเลเซอร์ที่ใช้กันอย่างแพร่หลายที่สุดในงานเชื่อมเลเซอร์ มีกำลังสูง คุณภาพลำแสงสูง และความสามารถในการโฟกัสที่ยอดเยี่ยม ลำแสงของเครื่องกำเนิดเลเซอร์ไฟเบอร์สามารถโฟกัสได้อย่างแม่นยำบนพื้นที่ขนาดเล็กมาก ทำให้ความกว้างของรอยเชื่อมเล็กลง และสามารถประมวลผลวัสดุแผ่นบางได้อย่างมีประสิทธิภาพ เครื่องกำเนิดเลเซอร์ไฟเบอร์เหมาะอย่างยิ่งสำหรับงานเชื่อมที่มีความแม่นยำสูงและรวดเร็ว และสามารถเชื่อมได้ขนาดเล็กคุณภาพสูง และลดการขยายตัวของโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ของวัสดุ

- หลอดเลเซอร์ CO2: หลอดเลเซอร์ CO2 เป็นแหล่งกำเนิดแสงเลเซอร์อีกชนิดหนึ่งที่ใช้กันทั่วไปในการเชื่อมโลหะ แม้ว่าคุณภาพของลำแสงของหลอดเลเซอร์ CO2 โดยทั่วไปจะไม่ดีเท่ากับเครื่องกำเนิดเลเซอร์ไฟเบอร์ แต่สามารถให้กำลังที่มากขึ้นและความลึกในการเจาะที่ลึกกว่า ซึ่งเหมาะสำหรับการเชื่อมวัสดุที่มีความหนากว่า แม้ว่าจะไม่แม่นยำเท่าเลเซอร์ไฟเบอร์ แต่ความกว้างของรอยเชื่อมที่ค่อนข้างเล็กสามารถทำได้โดยการควบคุมกำลังที่เหมาะสมและความเร็วในการเชื่อมที่เหมาะสม

การเลือกความยาวคลื่นเลเซอร์

เครื่องกำเนิดเลเซอร์ที่มีความยาวคลื่นต่างกันจะมีอัตราการดูดซับที่แตกต่างกันสำหรับวัสดุที่แตกต่างกัน เลเซอร์ CO2 มีความยาวคลื่นที่ยาวกว่าและโดยทั่วไปจะมีประสิทธิภาพน้อยกว่าในการดูดซับโลหะที่ไม่ใช่เหล็ก (เช่น อลูมิเนียมและทองแดง) เลเซอร์ไฟเบอร์มีความยาวคลื่นที่สั้นกว่าและโดยทั่วไปจะดูดซับโดยวัสดุโลหะได้ดีกว่า ทำให้มีประสิทธิภาพในการเชื่อมที่สูงขึ้นและรอยเชื่อมที่แคบกว่า ดังนั้น เมื่อเลือกเครื่องกำเนิดเลเซอร์ นอกจากจะพิจารณาถึงกำลังและความหนาของวัสดุแล้ว ควรพิจารณาคุณสมบัติทางแสงของวัสดุและการจับคู่ความยาวคลื่นของเลเซอร์ด้วย

การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์

- การปรับกำลังของเลเซอร์: กำลังของเลเซอร์เป็นปัจจัยหลักที่ส่งผลต่อความร้อนที่เข้ามาจากการเชื่อม กำลังที่มากเกินไปจะทำให้ความร้อนที่มากเกินไปแพร่กระจายไปยังบริเวณโดยรอบ ส่งผลให้แนวเชื่อมกว้างขึ้นและอาจก่อให้เกิดข้อบกพร่องในการเชื่อมได้ การลดกำลังของเลเซอร์อย่างเหมาะสมสามารถช่วยลดความร้อนที่เข้ามาและทำให้ความกว้างของแนวเชื่อมแคบลงได้ โดยเฉพาะอย่างยิ่งเมื่อเชื่อมวัสดุแผ่นบาง อย่างไรก็ตาม กำลังที่ต่ำเกินไปอาจส่งผลให้การเชื่อมไม่เพียงพอ ดังนั้น การปรับกำลังของเลเซอร์ให้เหมาะสมเพื่อให้ตรงกับคุณสมบัติของวัสดุ ความเร็วในการเชื่อม และข้อกำหนดในการเชื่อม จะทำให้สามารถเชื่อมได้อย่างแม่นยำและควบคุมความกว้างของแนวเชื่อมได้อย่างมีประสิทธิภาพ

- เทคโนโลยีการสร้างรูปร่างพัลส์: เทคโนโลยีการเชื่อมด้วยเลเซอร์พัลส์สามารถควบคุมปริมาณความร้อนที่ป้อนระหว่างการเชื่อมได้อย่างแม่นยำโดยการปรับความถี่ ระยะเวลา และพลังงานของพัลส์เลเซอร์ ยิ่งความกว้างของพัลส์สั้นลง เวลาในการป้อนความร้อนก็จะสั้นลง และความร้อนสะสมในบริเวณการเชื่อมก็จะน้อยลง ทำให้รอยเชื่อมแคบลง นอกจากนี้ การปรับความถี่และพลังงานของพัลส์ยังช่วยให้สามารถควบคุมความเร็วในการเชื่อมและสัณฐานของแอ่งหลอมเหลวได้ ซึ่งจะส่งผลต่อความกว้างของรอยเชื่อม การใช้เทคโนโลยีการสร้างรูปร่างพัลส์ โดยเฉพาะในการเชื่อมแบบไมโคร สามารถควบคุมการกระจายความร้อนของพัลส์แต่ละพัลส์ได้อย่างแม่นยำ เพื่อให้ได้ความกว้างของรอยเชื่อมขั้นต่ำได้อย่างมีประสิทธิภาพ

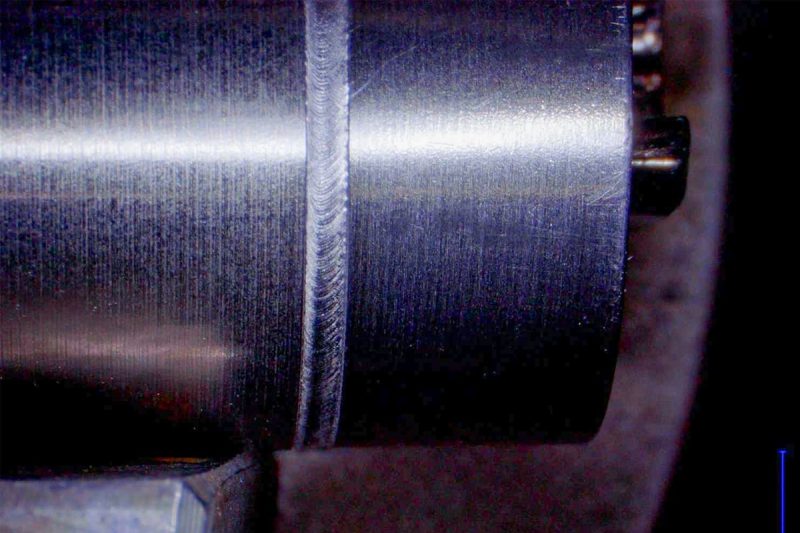

- การควบคุมโฟกัสของลำแสง: ความแม่นยำและความกว้างของรอยเชื่อมของการเชื่อมด้วยเลเซอร์มีความเกี่ยวข้องอย่างใกล้ชิดกับตำแหน่งโฟกัสของลำแสง ยิ่งโฟกัสของลำแสงเลเซอร์มีขนาดเล็กเท่าใด ความหนาแน่นของพลังงานก็จะยิ่งสูงขึ้น ซึ่งสามารถกระจุกตัวอยู่ในบริเวณการเชื่อมได้ จึงทำให้ได้รอยเชื่อมที่แคบและละเอียด ดังนั้น การควบคุมโฟกัสของเลเซอร์จึงมีความสำคัญมาก การปรับตำแหน่งโฟกัสจะทำให้พลังงานของลำแสงเลเซอร์กระจุกตัวอยู่ในบริเวณการเชื่อมได้มากขึ้น โดยหลีกเลี่ยงการแพร่กระจายความร้อนไปยังบริเวณโดยรอบ และลดความกว้างของรอยเชื่อมลง

การเตรียมวัสดุ

- ความสะอาดของพื้นผิว: ความสะอาดของพื้นผิวของวัสดุเชื่อมส่งผลโดยตรงต่อผลของการเชื่อมด้วยเลเซอร์ ออกไซด์ น้ำมัน สนิม และสิ่งปนเปื้อนอื่นๆ บนพื้นผิวจะส่งผลต่ออัตราการดูดซับของเลเซอร์ ส่งผลให้ไม่สามารถรวมความร้อนในพื้นที่เชื่อมได้อย่างมีประสิทธิภาพ จึงส่งผลต่อคุณภาพการเชื่อมและเพิ่มความกว้างของรอยเชื่อม การทำให้มั่นใจว่าพื้นผิวเชื่อมสะอาดและปราศจากสิ่งปนเปื้อนเป็นข้อกำหนดเบื้องต้นในการปรับปรุงคุณภาพการเชื่อมให้เหมาะสมที่สุด โดยปกติแล้วสามารถขจัดสิ่งปนเปื้อนบนพื้นผิวได้ด้วยการทำความสะอาดด้วยสารเคมี การทำความสะอาดด้วยเครื่องจักร หรือการทำความสะอาดด้วยเลเซอร์

- การเคลือบพื้นผิว: ในบางกรณี โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่เชื่อมได้ยาก การเคลือบพื้นผิวสามารถปรับปรุงประสิทธิภาพการดูดซับของเลเซอร์ได้อย่างมาก วัสดุเคลือบ (เช่น การชุบทองแดง การชุบสังกะสี เป็นต้น) สามารถปรับปรุงปฏิสัมพันธ์ระหว่างเลเซอร์และวัสดุ และเพิ่มการสะสมความร้อนในพื้นที่เชื่อม จึงช่วยควบคุมความกว้างของรอยเชื่อมได้อย่างแม่นยำในระหว่างกระบวนการเชื่อม นอกจากนี้ การเคลือบพิเศษยังสามารถปรับปรุงเสถียรภาพของแอ่งหลอมเหลวระหว่างการเชื่อม และลดข้อบกพร่องระหว่างการเชื่อมได้อีกด้วย

เทคโนโลยีการเชื่อมขั้นสูง

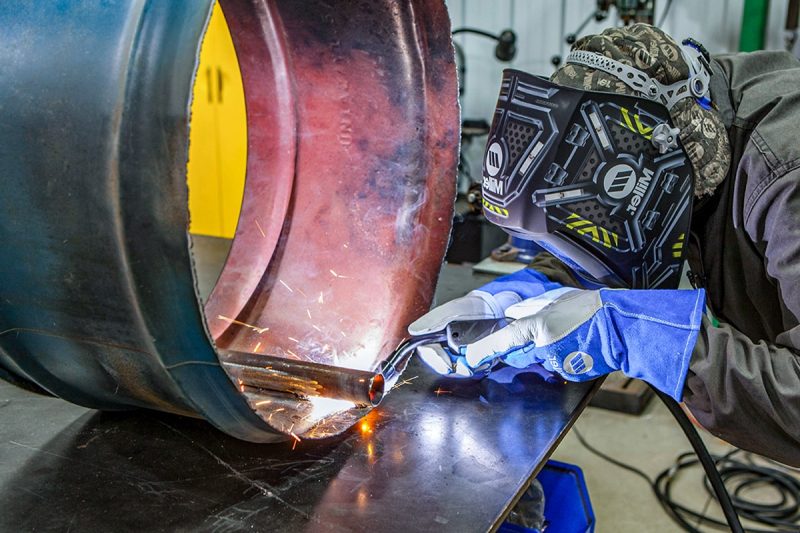

- การเชื่อมด้วยเลเซอร์ไฮบริด: เทคโนโลยีการเชื่อมด้วยเลเซอร์ไฮบริดผสมผสานข้อดีของเลเซอร์และวิธีการเชื่อมแบบดั้งเดิม (เช่น การเชื่อม TIG หรือ MIG) เข้าด้วยกัน และปรับปรุงปริมาณความร้อนและความแม่นยำในการเชื่อมด้วยการผสมผสานข้อดีของแหล่งความร้อนที่แตกต่างกัน การผสมผสานระหว่างเลเซอร์และวิธีการเชื่อมแบบดั้งเดิมสามารถลดความกว้างของรอยเชื่อมได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งเมื่อเชื่อมวัสดุที่มีความหนากว่า เทคโนโลยีการเชื่อมด้วยเลเซอร์ไฮบริดสามารถให้ความเสถียรของแอ่งหลอมเหลวที่สูงขึ้นและโซนที่ได้รับผลกระทบจากความร้อนที่เล็กลง จึงทำให้ได้ผลลัพธ์การเชื่อมที่ละเอียดขึ้น

- เทคโนโลยีการเชื่อมไมโคร: การเชื่อมด้วยเลเซอร์ไมโครเป็นเทคโนโลยีการเชื่อมที่มีความแม่นยำสูงสำหรับการประมวลผลการเชื่อมที่มีขนาดเล็กมาก โดยเฉพาะอย่างยิ่งเหมาะสำหรับการเชื่อมต่อชิ้นส่วนขนาดเล็ก เทคโนโลยีการเชื่อมไมโครใช้พัลส์เลเซอร์ที่ควบคุมอย่างละเอียดเพื่อให้เกิดการถ่ายโอนพลังงานที่มีประสิทธิภาพในพื้นที่เชื่อมที่เล็กมาก ช่วยให้มั่นใจได้ว่าจะสร้างรอยเชื่อมที่แคบมากได้ การเชื่อมไมโครมักใช้ในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ เครื่องมือความแม่นยำ และอุปกรณ์ทางการแพทย์ และสามารถให้ความแม่นยำในการเชื่อมสูงและลดผลกระทบจากความร้อนของพื้นที่เชื่อมให้เหลือน้อยที่สุด

กุญแจสำคัญในการบรรลุความกว้างขั้นต่ำของการเชื่อมอยู่ที่การควบคุมปัจจัยต่างๆ อย่างครอบคลุม ตั้งแต่ประเภทของเลเซอร์ พารามิเตอร์ของเลเซอร์ การเตรียมวัสดุ ไปจนถึงเทคโนโลยีการเชื่อมขั้นสูง โดยแต่ละลิงก์ต้องมีการออกแบบและการปรับแต่งอย่างละเอียด การเลือกประเภทเลเซอร์ที่เหมาะสม การปรับกำลังของเลเซอร์และรูปร่างพัลส์ให้เหมาะสม การควบคุมตำแหน่งโฟกัสของลำแสง และปรับปรุงการเตรียมวัสดุและการปรับพื้นผิว จะทำให้สามารถลดความกว้างของการเชื่อมได้อย่างมาก ในเวลาเดียวกัน การประยุกต์ใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์ไฮบริดและการเชื่อมด้วยไมโครทำให้มีความเป็นไปได้มากขึ้นในการเชื่อมที่มีความแม่นยำสูงและแคบ ด้วยการผสมผสานและนวัตกรรมของเทคโนโลยีเหล่านี้ การเชื่อมด้วยเลเซอร์สามารถปรับปรุงประสิทธิภาพและคุณภาพการเชื่อมได้ในขณะที่ตอบสนองความต้องการความแม่นยำสูง

ความท้าทายและแนวทางแก้ไข

ความท้าทายในกระบวนการเชื่อมด้วยเลเซอร์ส่วนใหญ่สะท้อนให้เห็นในด้านการจัดการความร้อน การสะท้อนแสงของวัสดุ และความเสถียรของกระบวนการ เมื่อพิจารณาจากปัญหาเหล่านี้ การแก้ปัญหาที่เกี่ยวข้องสามารถปรับปรุงคุณภาพการเชื่อม ลดความกว้างของรอยเชื่อม และรับประกันความสามารถในการควบคุมและความสม่ำเสมอของกระบวนการเชื่อมได้อย่างมีประสิทธิภาพ

การจัดการความร้อน

ท้าทาย

ในการเชื่อมด้วยเลเซอร์ การให้ความร้อนมากเกินไปอาจทำให้บริเวณที่เชื่อมร้อนเกินไป ส่งผลให้รอยเชื่อมมีความกว้างมากเกินไป และอาจทำให้เกิดข้อบกพร่องในการเชื่อม เช่น รอยแตกร้าวจากความร้อนและการเสียรูป นอกจากนี้ โซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ (HAZ) ยังอาจส่งผลกระทบเชิงลบต่อคุณสมบัติของวัสดุได้อีกด้วย การควบคุมปริมาณความร้อนที่เหมาะสมและหลีกเลี่ยงการแพร่กระจายความร้อนที่มากเกินไปได้กลายเป็นความท้าทายที่สำคัญในการเชื่อมที่แม่นยำ

สารละลาย

- การใช้ก๊าซป้องกันหรือก๊าซเสริมที่เหมาะสม (เช่น อาร์กอน ไนโตรเจน หรือออกซิเจน) ไม่เพียงแต่จะป้องกันการออกซิเดชันของพื้นที่เชื่อมเท่านั้น แต่ยังช่วยขจัดความร้อนส่วนเกินที่เกิดขึ้นระหว่างการเชื่อมได้อย่างมีประสิทธิภาพ จึงลดการขยายตัวของโซนที่ได้รับผลกระทบจากความร้อน อัตราการไหลและแรงดันของก๊าซเสริมต้องได้รับการปรับให้เหมาะสมตามวัสดุเชื่อม ความเร็วในการเชื่อม และกำลังของเลเซอร์ เพื่อให้ได้ผลการระบายความร้อนที่ดีที่สุด

- การเพิ่มประสิทธิภาพความเร็วในการเชื่อม: การเพิ่มความเร็วในการเชื่อมอย่างเหมาะสมสามารถลดปริมาณความร้อนที่ป้อนต่อหน่วยเวลาและลดเวลาในการให้ความร้อนกับวัสดุได้ จึงสามารถหลีกเลี่ยงความร้อนสูงเกินไปในบริเวณเชื่อมได้อย่างมีประสิทธิภาพ ความเร็วในการเชื่อมที่สูงขึ้นอาจทำให้ความร้อนแพร่กระจายอย่างรวดเร็วไปยังพื้นที่ที่กว้างขึ้น ลดการเพิ่มขึ้นของอุณหภูมิในบริเวณนั้น และควบคุมความกว้างของรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อนได้

- การควบคุมแหล่งความร้อน: สามารถปรับกำลังของเลเซอร์หรือใช้เลเซอร์แบบพัลส์ เพื่อให้ได้ความร้อนที่แม่นยำในระหว่างกระบวนการเชื่อม โดยเฉพาะอย่างยิ่งในการเชื่อมแบบพัลส์ พัลส์สั้นและความถี่พัลส์ที่สูงกว่าจะช่วยให้มั่นใจได้ว่าความร้อนจะรวมตัวและกระจายอย่างรวดเร็วในบริเวณเชื่อมเพื่อหลีกเลี่ยงการแพร่กระจายของความร้อน

การสะท้อนแสงของวัสดุ

ท้าทาย

วัสดุโลหะหลายชนิด โดยเฉพาะโลหะที่ไม่มีธาตุเหล็ก (เช่น อลูมิเนียม,ทองแดงฯลฯ) มีค่าการสะท้อนแสงสูง วัสดุที่มีค่าการสะท้อนแสงสูงจะทำให้เกิดการสะท้อนพลังงานเลเซอร์จำนวนมาก ซึ่งจะลดการใช้พลังงานอย่างมีประสิทธิภาพ จำกัดประสิทธิภาพการเชื่อม และอาจทำให้การเชื่อมไม่สมบูรณ์และความกว้างของรอยเชื่อมเพิ่มขึ้นในระหว่างการเชื่อม

สารละลาย

- ใช้เลเซอร์คลื่นสั้น: เลเซอร์คลื่นสั้น (เช่น เลเซอร์ที่ผลิตโดยเครื่องกำเนิดเลเซอร์ไฟเบอร์) มีอัตราการดูดซับที่สูงกว่าสำหรับวัสดุที่มีการสะท้อนแสงสูง เลเซอร์คลื่นสั้นสามารถดูดซับวัสดุได้ดีกว่า ลดการสะท้อนแสง และช่วยให้มั่นใจได้ว่าพลังงานเลเซอร์จะถูกใช้อย่างมีประสิทธิภาพมากขึ้นในกระบวนการเชื่อม จึงช่วยปรับปรุงประสิทธิภาพการเชื่อมและลดความกว้างของรอยเชื่อม เมื่อเปรียบเทียบกับเลเซอร์ CO2 คลื่นยาว เครื่องกำเนิดเลเซอร์ไฟเบอร์เหมาะสำหรับการประมวลผลวัสดุที่มีการสะท้อนแสงสูงกว่า

- การปรับกำลังเลเซอร์: สำหรับวัสดุที่มีการสะท้อนแสงสูง การลดกำลังเลเซอร์ให้เหมาะสมจะช่วยหลีกเลี่ยงการสะท้อนพลังงานที่มากเกินไป การตั้งค่ากำลังที่ต่ำลงช่วยลดการสะท้อนและหลีกเลี่ยงการสิ้นเปลืองพลังงาน จึงสามารถควบคุมความกว้างของรอยเชื่อมและปรับปรุงคุณภาพการเชื่อมได้อย่างมีประสิทธิภาพ

- ใช้วัสดุเคลือบ: วัสดุโลหะบางชนิดที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง สามารถใช้เทคโนโลยีการเคลือบ เช่น การชุบอะลูมิเนียม การชุบทองแดง และวิธีการเคลือบพื้นผิวอื่นๆ ได้ การเคลือบเหล่านี้มีค่าการสะท้อนแสงต่ำกว่า ซึ่งสามารถปรับปรุงประสิทธิภาพการดูดซับของเลเซอร์และลดการรบกวนของการสะท้อนแสงในกระบวนการเชื่อม จึงสามารถควบคุมความกว้างของรอยเชื่อมได้ดีขึ้น

เสถียรภาพของกระบวนการ

ท้าทาย

ความเสถียรระหว่างการเชื่อมด้วยเลเซอร์เป็นปัจจัยสำคัญ ความไม่เสถียรของกระบวนการใดๆ อาจทำให้คุณภาพการเชื่อมไม่แน่นอน ความกว้างของรอยเชื่อมเปลี่ยนแปลงไป และแม้แต่ข้อบกพร่องในการเชื่อม (เช่น รูพรุน รอยเชื่อมเคลื่อนตัว ฯลฯ) เพื่อให้ได้ผลลัพธ์การเชื่อมที่สม่ำเสมอ จำเป็นต้องรักษาความเสถียรของกระบวนการเชื่อมด้วยเลเซอร์เพื่อหลีกเลี่ยงปัญหาคุณภาพการเชื่อมที่เกิดจากความผันผวนของพารามิเตอร์

สารละลาย

- ระบบควบคุมเลเซอร์ขั้นสูง: การใช้ระบบควบคุมเลเซอร์ขั้นสูงทำให้สามารถตรวจสอบและปรับเปลี่ยนพารามิเตอร์สำคัญ เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม โฟกัสของลำแสง ฯลฯ ได้แบบเรียลไทม์ เพื่อให้แน่ใจว่าพารามิเตอร์เลเซอร์มีความสม่ำเสมอตลอดกระบวนการเชื่อมแต่ละขั้นตอน โดยทั่วไปแล้ว ระบบเชื่อมเลเซอร์สมัยใหม่จะติดตั้งเซ็นเซอร์ที่มีความแม่นยำสูงและฟังก์ชันปรับอัตโนมัติ ซึ่งสามารถตรวจจับอุณหภูมิของพื้นที่เชื่อม สัณฐานของแอ่งหลอมเหลว และตำแหน่งของลำแสงได้แบบเรียลไทม์ และปรับเอาต์พุตเลเซอร์โดยอัตโนมัติเพื่อรักษาเสถียรภาพของกระบวนการเชื่อม

- การตอบรับแบบเรียลไทม์และการควบคุมแบบวงปิด: การใช้เทคโนโลยีการตอบรับแบบเรียลไทม์และการควบคุมแบบวงปิดสามารถปรับพารามิเตอร์แบบเรียลไทม์ระหว่างกระบวนการเชื่อมเพื่อรับมือกับการเปลี่ยนแปลงในคุณสมบัติของวัสดุและสภาพแวดล้อมในการเชื่อม ตัวอย่างเช่น เซ็นเซอร์สามารถตรวจสอบขนาด รูปร่าง และอุณหภูมิของแอ่งหลอมเหลว และระบบสามารถปรับกำลังเลเซอร์และความเร็วในการเชื่อมโดยอัตโนมัติเพื่อรักษาความสม่ำเสมอของคุณภาพการเชื่อม เทคโนโลยีนี้สามารถปรับปรุงความน่าเชื่อถือของกระบวนการเชื่อมได้อย่างมากและหลีกเลี่ยงปัญหาการเชื่อมที่เกิดจากความผันผวนของกระบวนการ

- การเพิ่มประสิทธิภาพเส้นทางการเชื่อม: ในระหว่างกระบวนการเชื่อม การเพิ่มประสิทธิภาพการวางแผนเส้นทางเลเซอร์เป็นอีกวิธีสำคัญในการปรับปรุงเสถียรภาพของกระบวนการ การควบคุมเส้นทางการเชื่อมและลำดับการเชื่อมอย่างแม่นยำช่วยลดการเสียรูปของวัสดุและการเปลี่ยนแปลงในโซนที่ได้รับผลกระทบจากความร้อน ทำให้มั่นใจได้ว่าการกระจายอุณหภูมิจะสม่ำเสมอในแต่ละกระบวนการเชื่อม และด้วยเหตุนี้จึงทำให้ได้ผลลัพธ์การเชื่อมที่เสถียร

การจัดการความร้อน การสะท้อนแสงของวัสดุ และความเสถียรของกระบวนการเป็นความท้าทายหลักสามประการในการเชื่อมด้วยเลเซอร์ ซึ่งส่งผลต่อความกว้างของรอยเชื่อม คุณภาพการเชื่อม และประสิทธิภาพการผลิต ความท้าทายเหล่านี้สามารถแก้ไขได้อย่างมีประสิทธิภาพด้วยการใช้เทคนิคระบายความร้อนที่เหมาะสม เลเซอร์ความยาวคลื่นสั้น การควบคุมพลังงานเลเซอร์ ระบบควบคุมเลเซอร์ขั้นสูง เส้นทางการเชื่อมที่เหมาะสม และเทคโนโลยีอื่นๆ เพื่อปรับปรุงความแม่นยำและความเสถียรของกระบวนการเชื่อม โซลูชันเหล่านี้ไม่เพียงช่วยให้บรรลุความกว้างของรอยเชื่อมขั้นต่ำเท่านั้น แต่ยังให้การสนับสนุนที่แข็งแกร่งสำหรับการประยุกต์ใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์อย่างแพร่หลายอีกด้วย

สรุป

การบรรลุความกว้างขั้นต่ำของรอยเชื่อมในการเชื่อมด้วยเลเซอร์ไม่เพียงแต่เป็นกุญแจสำคัญในการปรับปรุงคุณภาพการเชื่อมเท่านั้น แต่ยังเป็นขั้นตอนสำคัญในการลดของเสียจากวัสดุ ปรับปรุงประสิทธิภาพการผลิต และลดต้นทุนอีกด้วย ด้วยความต้องการเทคโนโลยีการเชื่อมที่มีความแม่นยำที่เพิ่มมากขึ้นในอุตสาหกรรมการผลิต บริษัทต่างๆ จำนวนมากขึ้นเรื่อยๆ จึงเริ่มให้ความสนใจกับวิธีการควบคุมปริมาณความร้อน ความกว้างของรอยเชื่อม และคุณภาพการเชื่อมอย่างแม่นยำในระหว่างกระบวนการเชื่อม ในการเชื่อมด้วยเลเซอร์ การควบคุมพารามิเตอร์ของเลเซอร์อย่างแม่นยำ (เช่น พลังงาน ความเร็วในการเชื่อม การขึ้นรูปพัลส์ และการโฟกัสลำแสง เป็นต้น) การเลือกวัสดุและเทคโนโลยีการเชื่อมที่เหมาะสม จะทำให้สามารถปรับเอฟเฟกต์การเชื่อมให้เหมาะสมได้อย่างมีประสิทธิภาพ ให้ได้คุณภาพการเชื่อมที่เหมาะสม ลดของเสียจากวัสดุที่ไม่จำเป็น และปรับปรุงความสม่ำเสมอและความน่าเชื่อถือของผลิตภัณฑ์

อย่างไรก็ตาม ในการใช้งานจริง การเชื่อมด้วยเลเซอร์ยังคงเผชิญกับความท้าทายทางเทคนิคหลายประการ ตัวอย่างเช่น การให้ความร้อนมากเกินไปอาจทำให้รอยเชื่อมกว้างเกินไป และการสะท้อนแสงของวัสดุยังส่งผลต่อการส่งพลังงานเลเซอร์อย่างมีประสิทธิภาพอีกด้วย ความท้าทายเหล่านี้จำเป็นต้องได้รับการแก้ไขด้วยวิธีการทางเทคนิคขั้นสูงและการปรับปรุงกระบวนการ ตัวอย่างเช่น การใช้วิธีการระบายความร้อนที่เหมาะสม การเลือกเลเซอร์ความยาวคลื่นสั้น การเพิ่มประสิทธิภาพพลังงานเลเซอร์ และการใช้ระบบควบคุมเลเซอร์ที่มีประสิทธิภาพ สามารถแก้ไขปัญหาเหล่านี้ได้ในระดับหนึ่ง ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยี ความแม่นยำและความเสถียรของการเชื่อมด้วยเลเซอร์จะดีขึ้นอย่างต่อเนื่อง ทำให้สามารถตอบสนองความต้องการของการใช้งานในอุตสาหกรรมที่กว้างขึ้นและซับซ้อนยิ่งขึ้น

ในกระบวนการนี้ของเรา เครื่องเชื่อมเลเซอร์ ได้กลายเป็นผู้นำในอุตสาหกรรมด้วยเทคโนโลยีที่เหนือกว่าและการออกแบบที่เป็นนวัตกรรม เครื่องเชื่อมเลเซอร์ของบริษัทเราใช้เทคโนโลยีเลเซอร์ไฟเบอร์ล่าสุด ซึ่งสามารถเชื่อมได้อย่างมีประสิทธิภาพในขณะที่รับประกันการควบคุมอุณหภูมิที่แม่นยำในระหว่างกระบวนการเชื่อม จึงควบคุมความกว้างของรอยเชื่อมได้อย่างมีประสิทธิภาพและลดโซนที่ได้รับผลกระทบจากความร้อน อุปกรณ์เชื่อมของเราไม่เพียงแต่มีความสามารถในการปรับลำแสงเลเซอร์ที่มีความแม่นยำสูงเท่านั้น แต่ยังติดตั้งระบบควบคุมอุณหภูมิขั้นสูงที่สามารถปรับพารามิเตอร์โดยอัตโนมัติในระหว่างกระบวนการเชื่อม จึงเพิ่มประสิทธิภาพการเชื่อมและรับประกันคุณภาพที่เสถียรและสม่ำเสมอในแต่ละจุดเชื่อม

นอกจากนี้, แอ็คเทค เลเซอร์ เครื่องเชื่อมสามารถนำไปประยุกต์ใช้กับวัสดุโลหะต่างๆ และกระบวนการที่ซับซ้อนได้อย่างกว้างขวาง และสามารถตอบสนองความต้องการของอุตสาหกรรมต่างๆ สำหรับการเชื่อมที่มีความแม่นยำสูงและแคบ ไม่ว่าจะเป็นในการผลิตอิเล็กทรอนิกส์ อุตสาหกรรมยานยนต์ หรือการผลิตเครื่องมือที่มีความแม่นยำ อุปกรณ์เชื่อมเลเซอร์ของเราสามารถให้โซลูชันที่เชื่อถือได้ ด้วยคุณภาพและความเสถียรของผลิตภัณฑ์ที่ยอดเยี่ยม เราได้รับความไว้วางใจจากลูกค้าจำนวนมากในด้านการเชื่อมด้วยเลเซอร์ ด้วยวิวัฒนาการอย่างต่อเนื่องของเทคโนโลยีการเชื่อมด้วยเลเซอร์ AccTek Laser จะยังคงมุ่งมั่นในการสร้างสรรค์นวัตกรรมและการเพิ่มประสิทธิภาพของเทคโนโลยี ปรับปรุงประสิทธิภาพของผลิตภัณฑ์อย่างต่อเนื่อง และมอบโซลูชันการเชื่อมที่มีประสิทธิภาพมากขึ้น แม่นยำมากขึ้น และเชื่อถือได้มากขึ้นให้กับลูกค้า ช่วยให้ลูกค้าสามารถครองตำแหน่งที่ดีในตลาดที่มีการแข่งขันที่รุนแรง

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์