การตัดด้วยเลเซอร์ CO2 ช่วยลดขยะวัสดุได้อย่างไร?

เทคโนโลยีการตัดด้วยเลเซอร์ CO2 ถูกนำมาใช้กันอย่างแพร่หลายในการผลิต โดยเฉพาะอย่างยิ่งในการแปรรูปโลหะ การตัดพลาสติก การแกะสลักไม้ และสาขาอื่นๆ การตัดด้วยเลเซอร์เป็นที่ยอมรับในเรื่องความแม่นยำ ความเร็ว และความยืดหยุ่น อย่างไรก็ตาม ของเสียจากวัสดุเป็นปัญหาที่ไม่สามารถละเลยได้ในระหว่างกระบวนการตัด การลดของเสียจากวัสดุด้วยการตัดด้วยเลเซอร์ CO2 ไม่เพียงแต่เกี่ยวข้องกับการควบคุมต้นทุนเท่านั้น แต่ยังส่งผลโดยตรงต่อประสิทธิภาพการผลิตและความยั่งยืนของสิ่งแวดล้อมอีกด้วย บทความนี้จะกล่าวถึงวิธีการลดของเสียจากวัสดุโดยปรับกระบวนการและเทคโนโลยีการตัดด้วยเลเซอร์ให้เหมาะสมที่สุด

สารบัญ

การควบคุมพารามิเตอร์การตัดที่แม่นยำ

ข้อดีของการตัดด้วยเลเซอร์ CO2 คือความแม่นยำที่ยอดเยี่ยม ซึ่งสามารถลดของเสียจากวัสดุได้โดยการควบคุมพารามิเตอร์การตัดต่างๆ อย่างแม่นยำ พารามิเตอร์หลักได้แก่ กำลังของเลเซอร์ ความเร็วในการตัด และอัตราการไหลของก๊าซ การปรับพารามิเตอร์เหล่านี้ให้เหมาะสมสามารถปรับปรุงผลลัพธ์การตัดและเพิ่มประสิทธิภาพการผลิตได้ พร้อมทั้งลดของเสีย

การปรับกำลังเลเซอร์

กำลังของเลเซอร์จะกำหนดปริมาณความร้อนที่ป้อนเข้าในระหว่างกระบวนการตัดโดยตรง พลังงานที่มากเกินไปจะนำไปสู่การสึกกร่อนของวัสดุและขอบที่ไม่สม่ำเสมอมากเกินไป ส่งผลให้เกิดของเสียที่ไม่จำเป็น การปรับกำลังของเลเซอร์อย่างเหมาะสมตามประเภทและความหนาของวัสดุที่แตกต่างกันสามารถรับประกันได้ว่าลำแสงเลเซอร์จะรวมพลังงานไปยังพื้นที่การตัดอย่างแม่นยำ ลดผลกระทบจากความร้อนของพื้นที่โดยรอบ และหลีกเลี่ยงการสูญเสียวัสดุที่มากเกินไป การตั้งค่ากำลังที่เหมาะสมยังสามารถลดการหลอมละลายและการไหม้ในระหว่างกระบวนการตัดและปรับปรุงคุณภาพของพื้นผิวที่ตัดได้อีกด้วย

การเพิ่มประสิทธิภาพความเร็วในการตัด

การปรับความเร็วในการตัดเป็นสิ่งสำคัญอย่างยิ่งในการลดการสูญเสียวัสดุ ความเร็วที่ช้าเกินไปจะเพิ่มปริมาณความร้อนที่ป้อนเข้า ทำให้พื้นผิวที่ตัดร้อนเกินไป ซึ่งอาจส่งผลให้ขอบไหม้หรือหลอมละลายมากเกินไป ทำให้วัสดุเสียหาย และคุณภาพการตัดลดลง ความเร็วในการตัดที่เร็วเกินไปอาจส่งผลให้ตัดไม่ครบหรือไม่สม่ำเสมอ ส่งผลให้มีวัสดุเหลือทิ้งที่ไม่ได้ตัด ดังนั้นการปรับความเร็วในการตัดให้เหมาะสมเพื่อให้เข้ากับลักษณะและความหนาของวัสดุที่แตกต่างกันจะช่วยลดการสูญเสียที่ไม่จำเป็นและปรับปรุงคุณภาพการตัดได้อย่างมีประสิทธิภาพ

การควบคุมการไหลของก๊าซ

การไหลของก๊าซมีบทบาทสำคัญในกระบวนการตัดด้วยเลเซอร์ CO2 เนื่องจากช่วยระบายความร้อนบริเวณที่ตัดและขจัดโลหะหลอมเหลว การไหลของก๊าซมากเกินไปอาจทำให้พื้นผิวการตัดไม่สม่ำเสมอหรือเกิดตะกรัน การไหลของอากาศไม่เสถียรและของเสียเพิ่มขึ้น ในขณะที่การไหลของก๊าซน้อยเกินไปอาจทำให้ได้ผลลัพธ์การตัดที่ไม่น่าพอใจ ไม่สามารถเป่าโลหะหลอมเหลวออกไปได้อย่างมีประสิทธิภาพหรือหลีกเลี่ยงการเกิดออกซิเดชัน ดังนั้น การปรับการไหลของก๊าซอย่างแม่นยำจะช่วยให้รับประกันความเสถียรในการตัดและผลลัพธ์การตัดคุณภาพสูงได้ ช่วยลดของเสียที่ไม่จำเป็น

การควบคุมพารามิเตอร์การตัดอย่างแม่นยำเหล่านี้ไม่เพียงแต่จะช่วยปรับปรุงคุณภาพการตัดได้เท่านั้น แต่ยังเพิ่มประสิทธิภาพการใช้วัสดุ ลดของเสีย และปรับปรุงประสิทธิภาพการผลิตได้อีกด้วย

การเพิ่มประสิทธิภาพเค้าโครงวัสดุ

ความสำคัญของการจัดเรียงวัสดุในการตัดด้วยเลเซอร์ CO2 นั้นชัดเจนอยู่แล้ว การจัดเรียงที่เหมาะสมไม่เพียงแต่จะปรับปรุงประสิทธิภาพของการใช้วัสดุเท่านั้น แต่ยังช่วยลดของเสีย ปรับปรุงความแม่นยำในการตัดและประสิทธิภาพการผลิตอีกด้วย การปรับปรุงการออกแบบเลย์เอาต์ทำให้สามารถลดช่องว่างที่ไม่ได้ใช้ ประหยัดวัสดุ และลดต้นทุนได้ ในการใช้งานจริง การเพิ่มประสิทธิภาพการจัดเรียงวัสดุเกี่ยวข้องกับหลายๆ ด้าน เช่น การจัดวางชิ้นส่วน การออกแบบเส้นทางการตัด และการจัดเรียงลำดับการตัด

การออกแบบตัวอักษรที่มีประสิทธิภาพ

การออกแบบเลย์เอาต์ที่มีประสิทธิภาพเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพการใช้ประโยชน์ของวัสดุ การใช้ซอฟต์แวร์เลย์เอาต์ระดับมืออาชีพสามารถช่วยให้ผู้ออกแบบจัดเลย์เอาต์ของชิ้นส่วนได้อย่างแม่นยำ ด้วยฟังก์ชันเลย์เอาต์อัตโนมัติ ผู้ออกแบบสามารถคำนวณการจัดเรียงชิ้นส่วนที่ดีที่สุดในเวลาอันสั้นเพื่อให้แน่ใจว่าของเสียจะน้อยที่สุดเท่าที่จะเป็นไปได้ เมื่อทำเลย์เอาต์ การวางแผนเส้นทางการตัดและลดช่องว่างระหว่างชิ้นส่วน (เช่น ส่วนที่เสีย) เป็นสิ่งสำคัญมาก การตั้งช่องว่างที่เหมาะสมไม่เพียงแต่ช่วยลดของเสียจากวัสดุเท่านั้น แต่ยังช่วยลดเวลาและต้นทุนหลังการประมวลผลอีกด้วย

เมื่อออกแบบเลย์เอาต์ จะต้องพิจารณาถึงข้อมูลจำเพาะและความหนาของวัสดุด้วย จำเป็นต้องมีกลยุทธ์เลย์เอาต์ที่แตกต่างกันสำหรับวัสดุที่มีขนาดต่างกัน ตัวอย่างเช่น สำหรับวัสดุขนาดใหญ่ การจัดวางเส้นทางการตัดและทิศทางที่เหมาะสมไม่เพียงแต่จะช่วยลดของเสีย แต่ยังหลีกเลี่ยงการเสียรูปของวัสดุหรือการตัดที่ไม่ดี ในขณะที่สำหรับวัสดุขนาดเล็ก เลย์เอาต์จะต้องใช้พื้นที่ตัดของวัสดุแต่ละชิ้นให้สูงสุดเพื่อหลีกเลี่ยงของเสีย

ในเวลาเดียวกัน ซอฟต์แวร์ยังสามารถจำลองกระบวนการตัดและคำนวณลำดับการตัดที่ดีที่สุดเพื่อให้แน่ใจว่าแต่ละชิ้นส่วนถูกตัดในตำแหน่งที่ถูกต้อง ลดช่องว่างและของเสียที่ไม่จำเป็น และเพิ่มประสิทธิภาพการผลิต ตัวอย่างเช่น ในระหว่างกระบวนการตัด การหลีกเลี่ยงพื้นที่ว่างมากเกินไปจะช่วยให้มั่นใจได้ว่าวัสดุทุกชิ้นจะถูกใช้ไปอย่างเต็มที่

หลีกเลี่ยงการตัดซ้ำซ้อน

การตัดซ้ำซ้อนหมายถึงการตัดซ้ำหลายครั้งหรือการตัดซ้ำโดยไม่จำเป็นเนื่องจากการออกแบบที่ไม่เหมาะสมหรือการวางแผนเส้นทางการตัดที่ไม่เหมาะสม การตัดซ้ำซ้อนไม่เพียงแต่ทำให้สิ้นเปลืองวัสดุเท่านั้น แต่ยังเพิ่มเวลาการผลิตและลดประสิทธิภาพการทำงานอีกด้วย ในกระบวนการตัดด้วยเลเซอร์ สิ่งสำคัญคือต้องหลีกเลี่ยงการตัดซ้ำหรือเส้นทางที่ไม่มีความหมายให้มากที่สุดเพื่อปรับปรุงการใช้ประโยชน์ของวัสดุ

การวางแผนเส้นทางการตัดที่เหมาะสมจะช่วยให้มั่นใจได้ว่าชิ้นส่วนแต่ละชิ้นสามารถบรรลุผลตามที่คาดหวังเมื่อตัดครั้งแรก โดยไม่ก่อให้เกิดของเสียเพิ่มเติมเนื่องจากการปรับเส้นทางหรือการตัดเพิ่มเติมในภายหลัง โดยเฉพาะอย่างยิ่งในการผลิตจำนวนมาก การหลีกเลี่ยงการตัดซ้ำซ้อนถือเป็นสิ่งสำคัญอย่างยิ่งสำหรับการปรับปรุงประสิทธิภาพการผลิตและประหยัดวัสดุ ตัวอย่างเช่น การใช้ซอฟต์แวร์เพิ่มประสิทธิภาพเพื่อกำหนดลำดับการตัดและให้แน่ใจว่าเส้นทางการตัดของแต่ละชิ้นส่วนสั้นที่สุดเท่าที่จะเป็นไปได้และไม่มีจุดตัดกัน สามารถลดการเกิดการตัดซ้ำซ้อนได้อย่างมาก

ในเวลาเดียวกัน การหลีกเลี่ยงการหยุดชั่วคราว การเคลื่อนไหว หรือการทำงานซ้ำๆ มากเกินไประหว่างกระบวนการตัดสามารถลดการใช้พลังงานที่ไม่จำเป็นและการเสียเวลาได้ และช่วยปรับปรุงประสิทธิภาพการผลิตโดยรวม ด้วยการวางแผนลำดับและเส้นทางการตัดอย่างมีเหตุผล จะช่วยให้มั่นใจได้ว่าการตัดแต่ละครั้งมีความจำเป็น จึงหลีกเลี่ยงการตัดซ้ำซ้อนและการสิ้นเปลืองวัสดุได้อย่างมีประสิทธิภาพ

การจัดเรียงอัจฉริยะและการทำงานร่วมกันของกระบวนการ

ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีการตัดด้วยเลเซอร์ ซอฟต์แวร์จัดวางอัจฉริยะจำนวนมากขึ้นเรื่อยๆ สามารถทำงานร่วมกับสายการผลิตเพื่อปรับการออกแบบการจัดวางแบบเรียลไทม์เพื่อตอบสนองความต้องการวัสดุที่แตกต่างกัน ผ่านการวิเคราะห์ข้อมูลและการเรียนรู้ของเครื่องจักร การจัดวางอัจฉริยะสามารถปรับเส้นทางการตัดและการจัดวางให้เหมาะสมที่สุดโดยอิงจากข้อมูลในอดีตและข้อเสนอแนะแบบเรียลไทม์ ไม่เพียงแต่พิจารณาขนาดและรูปร่างของวัสดุเท่านั้น แต่ยังปรับให้เหมาะสมที่สุดตามความต้องการของกระบวนการอีกด้วย วิธีการจัดวางอัจฉริยะนี้ช่วยปรับปรุงการใช้ประโยชน์ของวัสดุได้อย่างมากและลดความจำเป็นในการดำเนินการด้วยตนเอง

ตัวอย่างเช่น ระบบอัจฉริยะสามารถปรับเส้นทางการตัดและลำดับขั้นตอนการผลิตโดยอัตโนมัติ ปรับแบบไดนามิกตามลักษณะของวัสดุที่แตกต่างกันและจังหวะการผลิต และปรับเค้าโครงและเส้นทางการตัดให้เหมาะสมแบบเรียลไทม์เพื่อลดของเสีย เทคโนโลยีนี้สามารถทำให้กระบวนการผลิตมีประสิทธิภาพและชาญฉลาดมากขึ้น ลดของเสียจากวัสดุได้อย่างมาก และปรับปรุงความแม่นยำในการตัด

การจัดวางวัสดุให้เหมาะสมเป็นปัจจัยสำคัญในการปรับปรุงการใช้ประโยชน์ของวัสดุและลดของเสียระหว่างการตัดด้วยเลเซอร์ CO2 การออกแบบการจัดวางที่มีประสิทธิภาพ หลีกเลี่ยงการตัดซ้ำซ้อน และเทคโนโลยีการจัดวางที่ชาญฉลาด ช่วยลดของเสียที่ไม่จำเป็นได้อย่างมีประสิทธิภาพ เพิ่มประสิทธิภาพการผลิตและลดต้นทุน การจัดวางที่เหมาะสมไม่เพียงแต่จะเพิ่มประสิทธิภาพการใช้วัสดุเท่านั้น แต่ยังปรับปรุงคุณภาพการตัดอีกด้วย ทำให้มั่นใจได้ว่ากระบวนการตัดแต่ละขั้นตอนมีประสิทธิภาพและแม่นยำ ในการผลิตสมัยใหม่ การจัดวางวัสดุให้เหมาะสมได้กลายเป็นกลยุทธ์สำคัญในการปรับปรุงประสิทธิภาพการผลิตและลดของเสีย

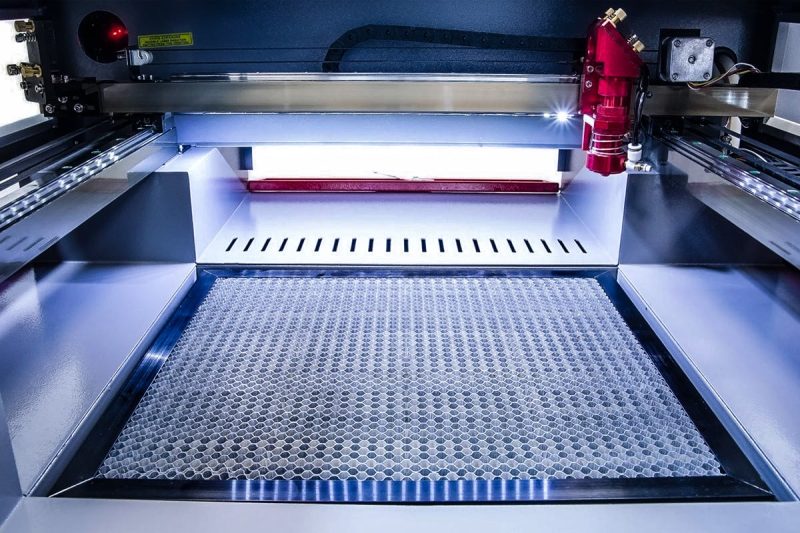

ใช้เครื่องตัดเลเซอร์คุณภาพสูง

ประสิทธิภาพและเทคโนโลยีของอุปกรณ์ส่งผลโดยตรงต่อความแม่นยำในการตัดและของเสียจากวัสดุ เพื่อให้บรรลุเป้าหมายประสิทธิภาพสูงและของเสียจากวัสดุต่ำในกระบวนการตัดด้วยเลเซอร์ CO2 การเลือกเครื่องตัดเลเซอร์คุณภาพสูงจึงมีความสำคัญมาก เครื่องตัดเลเซอร์คุณภาพสูงไม่เพียงแต่มาพร้อมกับเทคโนโลยีควบคุมลำแสงขั้นสูงและระบบปรับโฟกัสที่แม่นยำเท่านั้น แต่ยังมีประสิทธิภาพที่เสถียรและความสามารถในการตัดที่มีประสิทธิภาพ ซึ่งสามารถรับประกันความแม่นยำในการตัดในขณะที่ลดของเสียจากวัสดุให้เหลือน้อยที่สุด

การควบคุมลำแสงที่แม่นยำ

เครื่องตัดเลเซอร์ CO2 ระดับไฮเอนด์ที่ทันสมัยมาพร้อมกับเทคโนโลยีควบคุมลำแสงที่ซับซ้อนเพื่อให้แน่ใจว่าลำแสงเลเซอร์จะโฟกัสที่บริเวณการตัดของวัสดุเสมอ เทคโนโลยีนี้รวมถึงการปรับลำแสงเลเซอร์อย่างแม่นยำและระบบควบคุมโฟกัสที่สามารถโฟกัสพลังงานเลเซอร์บนพื้นผิววัสดุได้อย่างแม่นยำ ส่งผลให้มีพื้นที่ที่ได้รับผลกระทบจากความร้อนเล็กลงและขอบตัดสะอาดขึ้น การลดพื้นที่ที่ได้รับผลกระทบจากความร้อนและการไหม้ไม่เพียงแต่ช่วยปรับปรุงคุณภาพการตัดเท่านั้น แต่ยังช่วยลดของเสียจากวัสดุที่ไม่จำเป็นอีกด้วย

การควบคุมลำแสงที่แม่นยำเป็นพื้นฐานในการรับรองการตัดที่มีคุณภาพสูง เมื่อตำแหน่งโฟกัสของเลเซอร์แม่นยำ พลังงานของลำแสงเลเซอร์จะรวมศูนย์และถ่ายโอนไปยังวัสดุ หลีกเลี่ยงการกระจัดกระจายพลังงานมากเกินไปไปยังบริเวณโดยรอบ จึงลดการสูญเสียความร้อนและการสูญเสียวัสดุที่ไม่จำเป็น นอกจากนี้ การควบคุมลำแสงที่แม่นยำยังช่วยให้พื้นผิวการตัดเรียบและไม่มีตำหนิเมื่อตัดรูปทรงที่ซับซ้อนและรายละเอียดเล็กๆ น้อยๆ จึงหลีกเลี่ยงการสิ้นเปลืองวัสดุได้

ระบบปรับอัตโนมัติ

เครื่องตัดเลเซอร์ CO2 ขั้นสูงมาพร้อมกับระบบปรับอัตโนมัติที่สามารถปรับกำลังของเลเซอร์ การไหลของก๊าซ ความเร็วในการตัด และพารามิเตอร์อื่นๆ โดยอัตโนมัติตามข้อมูลป้อนกลับแบบเรียลไทม์ เพื่อให้แน่ใจว่าเส้นทางการตัดแต่ละเส้นอยู่ในสภาพที่ดีที่สุด ฟังก์ชันปรับอัตโนมัตินี้มีบทบาทสำคัญในกระบวนการตัด และสามารถปรับพารามิเตอร์การตัดให้เหมาะสมแบบเรียลไทม์ภายใต้วัสดุและสภาวะการตัดที่แตกต่างกัน เพื่อหลีกเลี่ยงความไม่เสถียรที่เกิดจากการใช้งานของมนุษย์ที่ไม่เหมาะสมหรือการเปลี่ยนแปลงของสภาพแวดล้อม

ตัวอย่างเช่น การปรับอัตโนมัติของกำลังเลเซอร์และการไหลของก๊าซสามารถปรับให้เหมาะสมแบบไดนามิกตามความหนาและประเภทของวัสดุ ช่วยให้มั่นใจได้ว่าความร้อนที่ป้อนเข้ามาจะอยู่ในระดับปานกลางระหว่างกระบวนการตัด และลดการสึกกร่อนและการเสียรูปของวัสดุที่เกิดจากความร้อนที่ป้อนเข้ามามากเกินไป ในเวลาเดียวกัน การปรับอัตโนมัติของความเร็วในการตัดสามารถปรับได้ตามลักษณะของวัสดุและความซับซ้อนของการตัด จึงรับประกันความต่อเนื่องและคุณภาพของเส้นทางการตัด ผ่านการตรวจสอบและปรับแบบเรียลไทม์ที่มีประสิทธิภาพนี้ เครื่องตัดเลเซอร์ ไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยลดของเสียที่ไม่จำเป็นได้อย่างมีนัยสำคัญอีกด้วย

นอกจากนี้ ระบบปรับอัตโนมัติยังสามารถแก้ไขข้อมูลป้อนกลับแบบเรียลไทม์ระหว่างกระบวนการตัดได้ โดยแก้ไขข้อผิดพลาดใดๆ ที่เกิดจากการเปลี่ยนแปลงในตำแหน่งชิ้นงาน คุณสมบัติของวัสดุ หรือความแม่นยำของอุปกรณ์ จึงรักษาคุณภาพการตัดให้คงที่และลดการสูญเสียวัสดุให้น้อยที่สุด ฟังก์ชันปรับแบบเรียลไทม์นี้ช่วยลดการสูญเสียที่เกิดจากข้อผิดพลาดของมนุษย์หรือความล่าช้าทางเทคโนโลยีได้อย่างมาก ทำให้มั่นใจได้ว่าการตัดแต่ละครั้งจะดำเนินการในสภาพที่ดีที่สุด

เทคโนโลยีการตัดหลายแกน

เครื่องตัดเลเซอร์ CO2 ระดับไฮเอนด์หลายเครื่องยังมาพร้อมกับเทคโนโลยีการตัดหลายแกน ซึ่งสามารถให้เส้นทางการตัดที่ซับซ้อนและแม่นยำยิ่งขึ้น เทคโนโลยีหลายแกนสามารถตัดได้หลายทิศทางในเวลาเดียวกัน ซึ่งไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพในการตัดเท่านั้น แต่ยังช่วยลดการสูญเสียวัสดุอีกด้วย ตัวอย่างเช่น เครื่องตัดบางเครื่องสามารถปรับตำแหน่งของหัวเลเซอร์เพื่อปรับมุมและเส้นทางการตัดได้แม่นยำยิ่งขึ้น ดังนั้นเส้นทางการตัดแต่ละเส้นทางจึงลดช่องว่างและลดการเกิดของเสียที่ไร้ประโยชน์

เทคโนโลยีหลายแกนช่วยให้เครื่องตัดเลเซอร์สามารถวางแผนเส้นทางได้อย่างยืดหยุ่นมากขึ้นในระหว่างกระบวนการตัด โดยเฉพาะเมื่อตัดชิ้นส่วนที่ซับซ้อน ซึ่งสามารถหลีกเลี่ยงของเสียที่มากเกินไปอันเนื่องมาจากการวางแผนเส้นทางที่ไม่เหมาะสมได้อย่างมีประสิทธิภาพ นอกจากนี้ เทคโนโลยีการตัดหลายแกนยังสามารถลดการเกิดการตัดซ้ำและเส้นทางซ้ำซ้อนได้ จึงช่วยลดของเสียจากวัสดุและต้นทุนการผลิตได้อีกด้วย

เทคโนโลยีความยาวคลื่นเลเซอร์และการโฟกัส

เครื่องตัดเลเซอร์ CO2 ที่แตกต่างกันอาจใช้ลำแสงเลเซอร์ที่มีความยาวคลื่นต่างกัน และการเลือกความยาวคลื่นเลเซอร์มีผลกระทบอย่างสำคัญต่อความแม่นยำและประสิทธิภาพในการตัด เครื่องกำเนิดเลเซอร์ CO2 มักใช้เลเซอร์ที่มีความยาวคลื่น 10.6 ไมครอน ซึ่งมีอัตราการดูดซับสูงมากเมื่อตัดโลหะและวัสดุที่ไม่ใช่โลหะบางชนิด จึงสามารถปรับปรุงประสิทธิภาพการตัดได้อย่างมีประสิทธิภาพ เครื่องตัดเลเซอร์ CO2 คุณภาพสูงมาพร้อมระบบออปติกขั้นสูงเพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถโฟกัสที่พื้นผิวของวัสดุได้และตัดได้อย่างแม่นยำสูง

เครื่องตัดเลเซอร์ CO2 สามารถให้ผลการตัดที่มีประสิทธิภาพและคุณภาพสูงในการตัดวัสดุต่างๆ ได้โดยการควบคุมความยาวคลื่นเลเซอร์และโฟกัสของลำแสงอย่างละเอียด คุณภาพของลำแสงที่สูงขึ้นหมายถึงความเข้มข้นของพลังงานเลเซอร์ที่ดีขึ้น ช่วยลดการกระเจิงของพลังงานและของเสีย ทำให้มั่นใจได้ว่าวัสดุต่างๆ จะถูกใช้ได้อย่างมีประสิทธิภาพมากขึ้น

การเลือกใช้ผลิตภัณฑ์ที่มีคุณภาพสูง เครื่องตัดเลเซอร์ CO2 เป็นกุญแจสำคัญในการตัดที่มีประสิทธิภาพและลดการสูญเสียวัสดุ การใช้การควบคุมลำแสงที่แม่นยำ ระบบปรับอัตโนมัติ เทคโนโลยีการตัดหลายแกน ความยาวคลื่นเลเซอร์ และเทคโนโลยีการโฟกัสอย่างครอบคลุมไม่เพียงแต่จะปรับปรุงความแม่นยำในการตัดเท่านั้น แต่ยังช่วยลดโซนที่ได้รับผลกระทบจากความร้อน ลดการสึกกร่อนและการสูญเสียวัสดุได้อย่างมาก ด้วยการพัฒนาอย่างต่อเนื่องของเทคโนโลยีการตัดด้วยเลเซอร์ เครื่องตัดด้วยเลเซอร์สมัยใหม่จึงสามารถตัดได้อย่างมีประสิทธิภาพและแม่นยำ จึงปรับปรุงการใช้ประโยชน์ของวัสดุและลดต้นทุนการผลิตได้อย่างมาก พร้อมทั้งรับประกันคุณภาพการตัด

การเลือกวัสดุตัดที่เหมาะสม

การเลือกวัสดุตัดที่เหมาะสมเป็นสิ่งสำคัญในการลดของเสียจากการตัดด้วยเลเซอร์ CO2 เครื่องตัดเลเซอร์ CO2 ส่วนใหญ่ใช้สำหรับตัดวัสดุที่ไม่ใช่โลหะ โดยเฉพาะเทอร์โมพลาสติกบางชนิด ไม้ กระดาษ และผ้า ความสามารถในการดูดซับ การนำความร้อน การสะท้อนแสง และคุณสมบัติอื่นๆ ของวัสดุต่างๆ ระหว่างการตัดด้วยเลเซอร์ส่งผลโดยตรงต่อผลการตัดและของเสียจากวัสดุ ดังนั้นการเลือกวัสดุตัดที่เหมาะสมจึงเป็นขั้นตอนสำคัญในการปรับปรุงประสิทธิภาพและลดของเสีย

การเลือกใช้วัสดุที่เหมาะสม

ข้อดีของเครื่องตัดเลเซอร์ CO2 คือประสิทธิภาพสูงในการตัดวัสดุที่ไม่ใช่โลหะ เมื่อเลือกวัสดุสำหรับตัด การดูดกลืนแสงและการสะท้อนแสงของวัสดุเป็นสิ่งสำคัญ สำหรับเครื่องตัดเลเซอร์ CO2 การเลือกวัสดุที่มีการดูดกลืนแสงเลเซอร์ CO2 สูงจะช่วยปรับปรุงประสิทธิภาพการตัดและลดของเสียได้

- กระดาษและกระดาษแข็ง: กระดาษและกระดาษแข็งมีอัตราการดูดซับสูงสำหรับเลเซอร์ CO2 ซึ่งสามารถรักษาประสิทธิภาพสูงและลดของเสียระหว่างการตัด วัสดุเหล่านี้มักใช้ในบรรจุภัณฑ์ โฆษณา และการออกแบบ

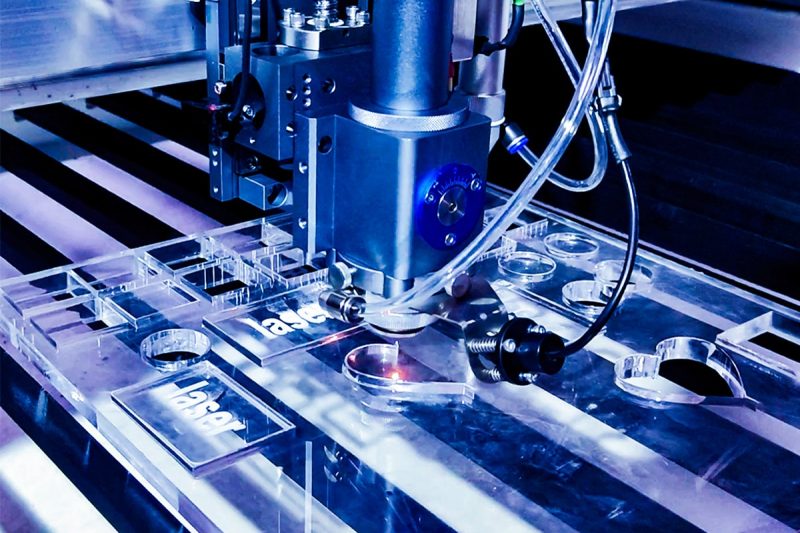

- พลาสติก (เช่น อะคริลิก พีวีซี): เลเซอร์ CO2 มีผลการตัดที่ดีบนเทอร์โมพลาสติก (เช่น อะคริลิก พีวีซี เป็นต้น) และสามารถควบคุมขอบตัดได้อย่างแม่นยำเพื่อหลีกเลี่ยงโซนที่ได้รับผลกระทบจากความร้อนที่ไม่จำเป็นและวัสดุสิ้นเปลือง

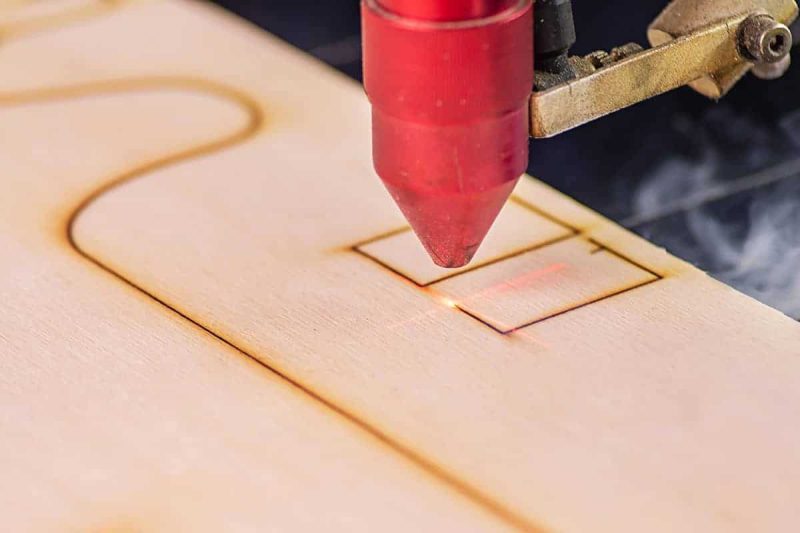

- ไม้และวัสดุผสม: เครื่องตัดเลเซอร์ CO2 ยังใช้กันอย่างแพร่หลายในการตัดไม้และวัสดุผสม วัสดุเหล่านี้ดูดซับเลเซอร์ CO2 ได้ดี ซึ่งทำให้ตัดได้สะอาด ลดรอยไหม้และความเสียหายจากความร้อน และช่วยให้ใช้ประโยชน์จากวัสดุได้สูงสุด

เลือกความหนาของวัสดุให้เหมาะสม

นอกจากประเภทของวัสดุแล้ว ความหนาของวัสดุยังส่งผลต่อผลของการตัดด้วยเลเซอร์ CO2 สำหรับวัสดุที่บางกว่า พลังงานเลเซอร์ที่สูงเกินไปอาจทำให้เกิดความร้อนมากเกินไป ส่งผลให้เกิดบริเวณที่ได้รับผลกระทบจากความร้อนมากเกินไป ทำให้เกิดการสึกกร่อนมากเกินไปและวัสดุเสียหาย ในทางกลับกัน สำหรับวัสดุที่หนากว่า พลังงานเลเซอร์ที่ต่ำเกินไปอาจทำให้ตัดได้ไม่สมบูรณ์

- วัสดุบาง: เมื่อตัดวัสดุบาง ควรหลีกเลี่ยงกำลังเลเซอร์ที่มากเกินไปหรือความเร็วในการตัดที่ช้า ควรตั้งค่ากำลังและความเร็วให้เหมาะสมเพื่อหลีกเลี่ยงการไหม้และของเสียที่มากเกินไป

- วัสดุที่หนากว่า: วัสดุที่หนากว่าจะต้องใช้กำลังเลเซอร์ที่สูงขึ้นเพื่อให้แน่ใจว่าจะตัดได้สมบูรณ์ แต่ยังคงหลีกเลี่ยงกำลังที่มากเกินไปซึ่งทำให้เกิดการสูญเสียความร้อนหรือขอบที่ไม่สม่ำเสมอ

ความสัมพันธ์ระหว่างการนำความร้อนและการตัดด้วยเลเซอร์

ค่าการนำความร้อนของวัสดุต่าง ๆ ยังส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพของการตัดด้วยเลเซอร์อีกด้วย วัสดุที่มีค่าการนำความร้อนสูง (เช่น โลหะ) จะนำความร้อนออกจากพื้นที่การตัดได้อย่างรวดเร็ว ซึ่งอาจส่งผลให้ตัดได้ไม่ครบหรือเกิดบริเวณที่ได้รับผลกระทบจากความร้อนมากเกินไป ส่งผลให้วัสดุเสียหายมากขึ้น ในทางกลับกัน วัสดุที่มีค่าการนำความร้อนต่ำ (เช่น ไม้และพลาสติก) จะช่วยรวมความร้อนเข้าด้วยกัน ทำให้ผลการตัดดีขึ้นและลดของเสีย

ในการตัดด้วยเลเซอร์ CO2 วัสดุที่ไม่ใช่โลหะทั่วไป เช่น พลาสติกและไม้ จะมีค่าการนำความร้อนต่ำ ซึ่งช่วยให้ใช้พลังงานเลเซอร์ได้อย่างมีประสิทธิภาพ และลดโซนที่ได้รับผลกระทบจากความร้อนในระหว่างกระบวนการตัด

อิทธิพลของการปรับปรุงพื้นผิววัสดุต่อผลการตัด

การบำบัดพื้นผิวของวัสดุก็มีความสำคัญเช่นกันในการตัดด้วยเลเซอร์ CO2 สำหรับวัสดุที่ไม่ใช่โลหะ สิ่งสกปรกบนพื้นผิว ไขมัน ชั้นออกไซด์ ฯลฯ จะลดประสิทธิภาพการดูดซับของเลเซอร์ ส่งผลให้เกิดการสูญเสียพลังงาน ดังนั้น ก่อนการตัดด้วยเลเซอร์ การตรวจสอบให้แน่ใจว่าพื้นผิวของวัสดุสะอาดและปราศจากมลภาวะจะช่วยเพิ่มประสิทธิภาพในการตัดและลดการสูญเสียได้อย่างมีประสิทธิภาพ

ตัวอย่างเช่น พื้นผิวพลาสติกหรือไม้ที่สะอาดจะดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพมากขึ้น ส่งผลให้การตัดมีประสิทธิภาพมากขึ้นและมีของเสียลดลง หากพื้นผิววัสดุมีน้ำมันหรือสิ่งเจือปน อัตราการดูดซับพลังงานเลเซอร์จะลดลง ผลการตัดจะแย่ลง และของเสียจะเกิดขึ้น

สำหรับเครื่องตัดเลเซอร์ CO2 การเลือกวัสดุที่ไม่ใช่โลหะและความหนาของวัสดุที่เหมาะสมนั้นมีความสำคัญมาก ในระหว่างกระบวนการตัด อัตราการดูดซับของวัสดุ การนำความร้อน และสถานะการเคลือบผิวจะส่งผลโดยตรงต่อประสิทธิภาพการใช้พลังงานเลเซอร์ จึงส่งผลต่อของเสียจากวัสดุ การเลือกวัสดุที่เหมาะสมและการปรับพารามิเตอร์การตัดอย่างเหมาะสมไม่เพียงแต่จะปรับปรุงประสิทธิภาพการตัดเท่านั้น แต่ยังช่วยลดของเสียจากวัสดุและลดต้นทุนการผลิตอีกด้วย โดยการปรับการเลือกวัสดุและการตั้งค่าการตัดให้เหมาะสม บริษัทต่างๆ สามารถใช้วัสดุได้สูงขึ้นในขณะที่รับประกันคุณภาพการตัด

บำรุงรักษาและเพิ่มประสิทธิภาพการทำงานของอุปกรณ์

การรักษาประสิทธิภาพที่ดีของเครื่องตัดเลเซอร์เป็นปัจจัยสำคัญในการรับรองความแม่นยำในการตัด การปรับปรุงประสิทธิภาพการผลิต และลดการสูญเสียวัสดุ การบำรุงรักษาอุปกรณ์อย่างสม่ำเสมอไม่เพียงแต่จะช่วยยืดอายุการใช้งานของเครื่องตัดเลเซอร์เท่านั้น แต่ยังช่วยรักษาเสถียรภาพของอุปกรณ์ระหว่างกระบวนการตัดอีกด้วย จึงช่วยลดการสูญเสียที่เกิดจากอุปกรณ์ขัดข้องหรือประสิทธิภาพการทำงานลดลงได้อย่างมีประสิทธิภาพ เพื่อให้ประสิทธิภาพของอุปกรณ์สูงสุด เครื่องตัดเลเซอร์ต้องได้รับการตรวจสอบ บำรุงรักษา และเพิ่มประสิทธิภาพอย่างสม่ำเสมอ ต่อไปนี้คือขั้นตอนการบำรุงรักษาและข้อเสนอแนะที่สำคัญบางประการ:

ตรวจสอบเลนส์เป็นประจำ

ส่วนประกอบออปติก เช่น หัวเลเซอร์ ตัวสะท้อนแสง และเลนส์ ส่งผลโดยตรงต่อคุณภาพการโฟกัสของลำแสงเลเซอร์และความแม่นยำในการตัด เมื่อเวลาผ่านไป ส่วนประกอบออปติกเหล่านี้อาจได้รับความเสียหายหรือเสื่อมสภาพเนื่องจากฝุ่น สิ่งปนเปื้อน หรืออุณหภูมิสูง ซึ่งจะส่งผลต่อคุณภาพการตัดด้วยเลเซอร์ เพื่อให้มั่นใจว่าเครื่องตัดเลเซอร์จะทำงานได้อย่างเต็มประสิทธิภาพ จำเป็นต้องตรวจสอบและทำความสะอาดส่วนประกอบออปติกเป็นประจำ การทำงานเฉพาะมีดังนี้:

- ทำความสะอาดชิ้นส่วนออปติก: ใช้ผ้าเช็ดฝุ่นและน้ำยาทำความสะอาดแบบมืออาชีพเพื่อทำความสะอาดเลนส์และเลนส์เป็นประจำ หลีกเลี่ยงการใช้วัสดุที่หยาบเพื่อหลีกเลี่ยงการขีดข่วนพื้นผิวของชิ้นส่วนออปติก การรักษาเลนส์และเลนส์ให้สะอาดจะช่วยให้มั่นใจได้ถึงคุณภาพการโฟกัสของลำแสงเลเซอร์และลดการสูญเสียพลังงาน

- ตรวจสอบการจัดตำแหน่งออปติก: การจัดตำแหน่งหัวเลเซอร์ ตัวสะท้อนแสง และเลนส์ส่งผลโดยตรงต่อเส้นทางและตำแหน่งโฟกัสของลำแสงเลเซอร์ การตรวจสอบการจัดตำแหน่งของส่วนประกอบออปติกเป็นประจำเพื่อให้แน่ใจว่าลำแสงเลเซอร์โฟกัสไปที่พื้นที่ตัดอย่างแม่นยำ จะช่วยปรับปรุงคุณภาพการตัดและลดของเสีย

การบำรุงรักษาและทำความสะอาดหัวเลเซอร์

หัวเลเซอร์เป็นส่วนประกอบหลักอย่างหนึ่งของเครื่องตัดเลเซอร์ ซึ่งมีหน้าที่โฟกัสลำแสงเลเซอร์ลงบนวัสดุ เมื่อเวลาผ่านไป หัวเลเซอร์อาจปนเปื้อนหรือสึกหรอ ส่งผลให้การโฟกัสเลเซอร์ไม่แม่นยำและส่งผลต่อเอฟเฟกต์การตัด ดังนั้น การทำความสะอาดและบำรุงรักษาหัวเลเซอร์เป็นประจำจึงเป็นสิ่งสำคัญ เมื่อทำความสะอาด ให้หลีกเลี่ยงการขีดข่วนหรือทำให้พื้นผิวของหัวเลเซอร์เสียหาย เพื่อหลีกเลี่ยงความเสียหายรอง เมื่อทำความสะอาด ให้ใส่ใจเป็นพิเศษกับจุดต่อไปนี้:

- ตรวจสอบส่วนประกอบออปติกของหัวเลเซอร์: ต้องตรวจสอบเลนส์และกระจกภายในหัวเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าไม่มีคราบ รอยขีดข่วน หรือข้อบกพร่องอื่นๆ หากชำรุดหรือปนเปื้อน ควรเปลี่ยนทันที

- ตรวจสอบระบบระบายความร้อน: หัวเลเซอร์มักติดตั้งระบบระบายความร้อนเพื่อให้แน่ใจว่าหัวเลเซอร์ทำงานได้อย่างเสถียรในอุณหภูมิสูง ตรวจสอบระบบระบายความร้อนและสารหล่อเย็นเป็นประจำเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้องเพื่อหลีกเลี่ยงการเสื่อมประสิทธิภาพของหัวเลเซอร์เนื่องจากความร้อนสูงเกินไป

การปรับเทียบและเพิ่มประสิทธิภาพพารามิเตอร์การตัดด้วยเลเซอร์

ประสิทธิภาพของเครื่องตัดเลเซอร์ไม่ได้ขึ้นอยู่กับแค่คุณภาพของฮาร์ดแวร์เท่านั้น แต่ยังขึ้นอยู่กับพารามิเตอร์การตัดด้วย เมื่อเวลาผ่านไป สถานะการทำงานและประสิทธิภาพการตัดของอุปกรณ์อาจเปลี่ยนแปลงไป ดังนั้น เครื่องตัดเลเซอร์จึงจำเป็นต้องได้รับการปรับเทียบและปรับให้เหมาะสมเป็นประจำ อาจจำเป็นต้องปรับพารามิเตอร์ต่างๆ เช่น กำลังของเลเซอร์ ความเร็วในการตัด การไหลของก๊าซ และตำแหน่งโฟกัส ขึ้นอยู่กับวัสดุ การตรวจสอบให้แน่ใจว่าการตั้งค่าพารามิเตอร์ของเครื่องตัดเลเซอร์อยู่ในสถานะที่ดีที่สุดเสมอจะช่วยลดการสูญเสียวัสดุระหว่างกระบวนการตัดได้อย่างมาก

- ปรับเทียบกำลังของเลเซอร์และความเร็วในการตัดอย่างสม่ำเสมอ: ในกระบวนการตัดด้วยเลเซอร์ กำลังและความเร็วในการตัดเป็นปัจจัยสำคัญที่ส่งผลต่อผลลัพธ์ของการตัดและของเสียจากวัสดุ ปรับเทียบอุปกรณ์เป็นประจำเพื่อให้แน่ใจว่ากำลังของเลเซอร์และความเร็วในการตัดอยู่ในช่วงการทำงานที่เหมาะสมที่สุดเสมอ เพื่อหลีกเลี่ยงการป้อนความร้อนมากเกินไปหรือการตัดที่ไม่สมบูรณ์

- ปรับตำแหน่งโฟกัสและคุณภาพของลำแสงให้เหมาะสม: ตำแหน่งของจุดโฟกัสของเลเซอร์และคุณภาพของลำแสงจะกำหนดความแม่นยำและผลของการตัดโดยตรง โดยการปรับเทียบตำแหน่งโฟกัส ให้แน่ใจว่าพลังงานของลำแสงเลเซอร์จะรวมตัวอยู่ในบริเวณการตัด ปรับปรุงความแม่นยำในการตัดได้อย่างมีประสิทธิภาพ และลดของเสียที่เกิดจากการตัดที่ไม่แม่นยำ

ตรวจสอบอัตราการไหลของก๊าซและระบบระบายความร้อนเป็นประจำ

อัตราการไหลของก๊าซเสริมมีความสำคัญต่อเสถียรภาพของกระบวนการตัดด้วยเลเซอร์ อัตราการไหลของก๊าซที่สูงหรือต่ำเกินไปอาจส่งผลต่อคุณภาพการตัดและเพิ่มการสูญเสียวัสดุ ดังนั้น การตรวจสอบและปรับอัตราการไหลของก๊าซเป็นประจำจึงเป็นมาตรการที่จำเป็นเพื่อให้เครื่องตัดด้วยเลเซอร์ทำงานได้อย่างมีประสิทธิภาพ เสถียรภาพของอัตราการไหลของก๊าซมีผลโดยตรงต่อผลการตัด คุณภาพของคมตัด และระดับของการสูญเสียวัสดุ

นอกจากนี้ การบำรุงรักษาระบบระบายความร้อนก็เป็นสิ่งที่ไม่ควรละเลยเช่นกัน แหล่งเลเซอร์และส่วนประกอบออปติกของเครื่องตัดเลเซอร์ต้องทำงานภายในช่วงอุณหภูมิที่เหมาะสมเพื่อหลีกเลี่ยงความร้อนสูงเกินไปหรือการระบายความร้อนไม่เพียงพอซึ่งอาจทำให้เครื่องเสียหายได้ การทำให้มั่นใจว่าระบบระบายความร้อนทำงานได้ตามปกติไม่เพียงแต่จะยืดอายุการใช้งานของอุปกรณ์เท่านั้น แต่ยังปรับปรุงความแม่นยำในการตัดและลดของเสียที่เกิดจากความล้มเหลวของอุปกรณ์อีกด้วย

การป้องกันความล้มเหลวของอุปกรณ์และการซ่อมแซมทันเวลา

ความล้มเหลวของอุปกรณ์เป็นสาเหตุหลักประการหนึ่งของปัญหาในกระบวนการตัดด้วยเลเซอร์ เพื่อหลีกเลี่ยงการหยุดชะงักของการผลิตและการสูญเสียวัสดุที่เกิดจากความล้มเหลวของอุปกรณ์ การตรวจสอบอุปกรณ์และการป้องกันความผิดพลาดอย่างสม่ำเสมอจึงมีความจำเป็น การตรวจสอบชิ้นส่วนเครื่องจักร ระบบไฟฟ้า แหล่งเลเซอร์ ฯลฯ อย่างสม่ำเสมอเพื่อให้แน่ใจว่าอยู่ในสภาพการทำงานที่ดีสามารถป้องกันความล้มเหลวของอุปกรณ์ได้อย่างมีประสิทธิภาพ นอกจากนี้ เมื่อพบปัญหา ควรซ่อมแซมและเปลี่ยนชิ้นส่วนที่เสียหายทันทีเพื่อหลีกเลี่ยงประสิทธิภาพการผลิตต่ำหรือการสูญเสียวัสดุเนื่องจากความล้มเหลวของอุปกรณ์

การบำรุงรักษาและเพิ่มประสิทธิภาพอุปกรณ์เป็นประจำไม่เพียงแต่ช่วยยืดอายุการใช้งานของเครื่องตัดเลเซอร์เท่านั้น แต่ยังช่วยให้มั่นใจได้ว่าอุปกรณ์อยู่ในสภาพการทำงานที่ดีที่สุดอยู่เสมอ จึงช่วยปรับปรุงความแม่นยำในการตัด ความเสถียร และการใช้ประโยชน์ของวัสดุได้ ด้วยการตรวจสอบและทำความสะอาดส่วนประกอบออปติก การปรับเทียบพารามิเตอร์การตัด การเพิ่มประสิทธิภาพการไหลของก๊าซและระบบระบายความร้อน เป็นต้น สามารถลดของเสียที่เกิดจากประสิทธิภาพของอุปกรณ์ที่ลดลงได้อย่างมาก นอกจากนี้ การบำรุงรักษาตามเวลาและการป้องกันข้อผิดพลาดยังเป็นวิธีการสำคัญในการรับรองการทำงานของอุปกรณ์อย่างต่อเนื่องและมีประสิทธิภาพ ด้วยการจัดการที่ครอบคลุมและการเพิ่มประสิทธิภาพของอุปกรณ์ เครื่องตัดเลเซอร์สามารถรักษาการทำงานที่มีประสิทธิภาพได้เป็นเวลานาน ลดของเสียจากวัสดุ และปรับปรุงประสิทธิภาพการผลิต

สรุป

การตัดด้วยเลเซอร์ CO2 เป็นเทคโนโลยีการตัดที่มีประสิทธิภาพและแม่นยำ แต่ในทางปฏิบัติ ของเสียจากวัสดุยังคงเป็นปัญหาสำคัญ โดยการควบคุมพารามิเตอร์การตัดอย่างแม่นยำ การจัดเรียงวัสดุให้เหมาะสม และการเลือกอุปกรณ์และวัสดุที่เหมาะสม จะสามารถลดของเสียจากวัสดุ เพิ่มประสิทธิภาพการผลิต และลดต้นทุนได้ ด้วยการพัฒนาอย่างต่อเนื่องของเทคโนโลยีเลเซอร์และการปรับปรุงประสิทธิภาพของอุปกรณ์ การตัดด้วยเลเซอร์ CO2 ในอนาคตจะเป็นมิตรต่อสิ่งแวดล้อมและประหยัดมากขึ้น และจะนำโอกาสในการพัฒนาที่ยั่งยืนมากขึ้นมาสู่ภาคการผลิต

ในเรื่องนี้ แอคเทค เลเซอร์ เครื่องตัดเลเซอร์ CO2 ด้วยเทคโนโลยีที่ยอดเยี่ยม ระบบควบคุมที่แม่นยำ และความสามารถในการตัดที่มีประสิทธิภาพ สามารถมอบโซลูชันการตัดที่มีประสิทธิภาพและเป็นมิตรต่อสิ่งแวดล้อมให้กับลูกค้า ช่วยให้บริษัทต่างๆ ลดของเสียจากวัสดุและปรับปรุงประสิทธิภาพการผลิตและความคุ้มทุน หากคุณต้องการเครื่องตัดเลเซอร์ CO2 โปรดติดต่อเราทันทีเพื่อขอใบเสนอราคา

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์