บทนำเกี่ยวกับการตัดด้วยเลเซอร์และพลาสม่า

หลักการทำงาน: การตัดด้วยเลเซอร์ VS การตัดด้วยพลาสม่า

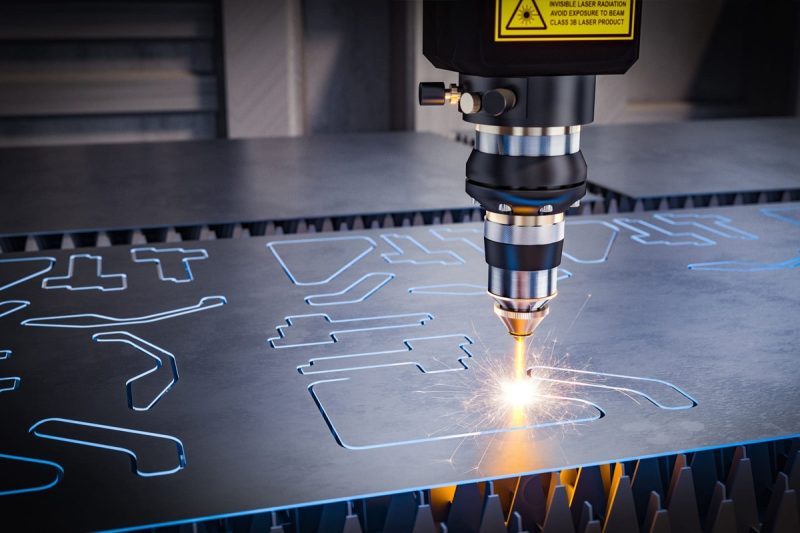

หลักการทำงานของการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์ใช้ลำแสงที่มีกำลังสูงและโฟกัสเพื่อตัดหรือแกะสลักวัสดุด้วยความแม่นยำที่เหนือชั้น คำว่า “LASER” ย่อมาจาก Light Amplification by Stimulated Emission of Radiation กระบวนการนี้ทำงานดังนี้:

- การสร้างเลเซอร์: แหล่งกำเนิดเลเซอร์ เช่น เลเซอร์ไฟเบอร์หรือเลเซอร์ CO2 จะสร้างลำแสงสีเดียวที่มีความสอดคล้องกัน แสงนี้เกิดจากอะตอมที่กระตุ้นในตัวกลางการสร้างเลเซอร์ ทำให้อะตอมเหล่านั้นปล่อยโฟตอนออกมาพร้อมกัน

- การโฟกัสลำแสง: ลำแสงเลเซอร์ถูกส่งผ่านกระจกและเลนส์ชุดหนึ่งซึ่งจะโฟกัสไปยังจุดเล็กๆ บนพื้นผิวของวัสดุได้อย่างแม่นยำ กลไกการโฟกัสจะรวมลำแสงให้มีขนาดเส้นผ่านศูนย์กลางเล็กถึง 0.1 มม. ทำให้ความเข้มของลำแสงเพิ่มขึ้น

- ปฏิสัมพันธ์ระหว่างวัสดุ: เมื่อลำแสงเลเซอร์ที่โฟกัสกระทบวัสดุ พลังงานของลำแสงจะถูกดูดซับ ทำให้วัสดุร้อนขึ้นอย่างรวดเร็ว ทั้งนี้ ขึ้นอยู่กับกำลังของเลเซอร์และคุณสมบัติของวัสดุ ซึ่งอาจนำไปสู่สิ่งต่อไปนี้:

- การหลอมละลาย: วัสดุละลายเนื่องจากอุณหภูมิสูง

- การระเหย: วัสดุจะระเหยหากอุณหภูมิสูงกว่าจุดเดือด

- การเผาไหม้: ในบางกรณี โดยเฉพาะกับวัสดุที่ไม่ใช่โลหะ วัสดุดังกล่าวอาจติดไฟได้

- ก๊าซช่วย: ก๊าซช่วย เช่น ออกซิเจน ไนโตรเจน หรืออากาศอัด จะถูกเป่าร่วมกับลำแสงเลเซอร์ผ่านหัวฉีดในแนวแกนเดียวกัน ก๊าซนี้มีวัตถุประสงค์หลายประการ:

- การพ่นวัสดุที่หลอมละลาย: เป็นการพัดวัสดุที่หลอมละลายหรือระเหยออกจากรอยตัด (ช่องว่างในการตัด)

- เพิ่มความเร็วในการตัด: ออกซิเจนสามารถทำปฏิกิริยากับวัสดุแบบคายความร้อน ทำให้ความเร็วในการตัดเพิ่มมากขึ้น

- การปกป้องเลนส์: ช่วยป้องกันควันและอนุภาคต่างๆ จากการปนเปื้อนเลนส์โฟกัส

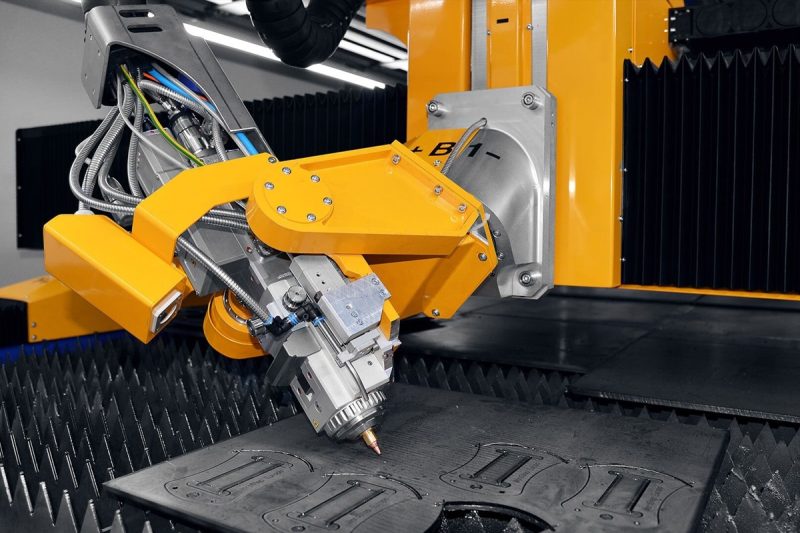

- การเคลื่อนไหวที่ควบคุม: ระบบ CNC (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) จะนำหัวตัดเลเซอร์ไปตามวัสดุตามการออกแบบที่ตั้งโปรแกรมไว้ ช่วยให้ตัดได้อย่างแม่นยำและมีรูปร่างที่ซับซ้อน

คุณสมบัติหลักของการตัดด้วยเลเซอร์:

- ความแม่นยำ: สามารถตัดด้วยความคลาดเคลื่อนเพียง ±0.1 มม.

- คุณภาพขอบ: ผลิตขอบที่เรียบและสะอาดซึ่งมักไม่ต้องการการตกแต่งเพิ่มเติม

- ความอเนกประสงค์: เหมาะสำหรับการตัดวัสดุหลากหลายชนิด รวมถึงโลหะ พลาสติก ไม้ และแก้ว (ขึ้นอยู่กับประเภทของเลเซอร์)

- โซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด: ลำแสงที่โฟกัสช่วยลดการบิดเบือนจากความร้อนของวัสดุโดยรอบให้เหลือน้อยที่สุด

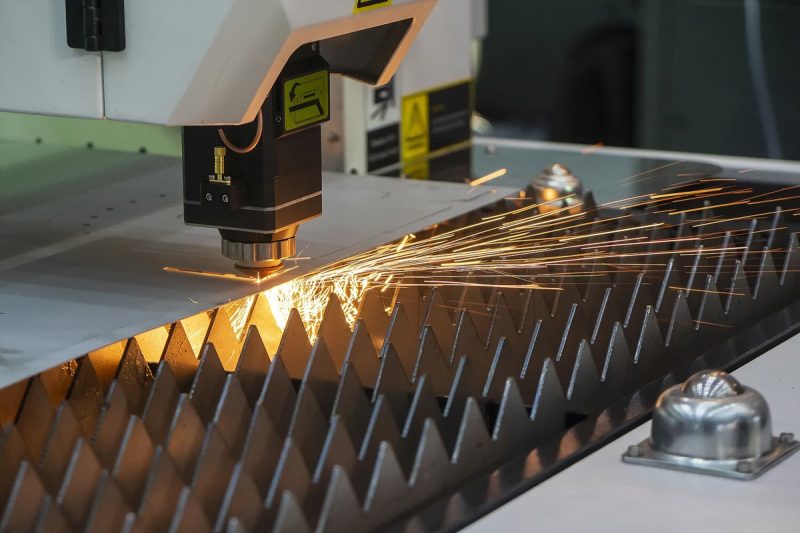

หลักการทำงานของการตัดพลาสม่า

การตัดด้วยพลาสม่าเป็นกระบวนการที่ตัดผ่านวัสดุที่มีสภาพเป็นสื่อไฟฟ้าโดยใช้พลาสม่าร้อน นี่คือคำอธิบายทีละขั้นตอนเกี่ยวกับวิธีการทำงานของการตัดด้วยพลาสม่า:

- แหล่งจ่ายไฟและแก๊ส: เครื่องตัดพลาสม่าใช้แหล่งจ่ายไฟเพื่อสร้างกระแสตรง (DC) และแหล่งจ่ายแก๊ส (โดยปกติคืออากาศอัด ไนโตรเจนหรือออกซิเจน) ที่จะสร้างพลาสม่า

- การเริ่มต้นอาร์ค: เครื่องตัดพลาสม่าจะเริ่มอาร์คระหว่างอิเล็กโทรด (ที่อยู่ในคบเพลิง) และชิ้นงาน ซึ่งสามารถเริ่มต้นได้โดย:

- การเริ่มต้นการติดต่อ: การสัมผัสปลายคบเพลิงเข้ากับชิ้นงานเพื่อทำให้วงจรเสร็จสมบูรณ์

- การสตาร์ทความถี่สูง: การใช้วงจรแรงดันไฟฟ้าสูงและความถี่สูงเพื่อทำให้ก๊าซแตกตัวเป็นไอออนโดยไม่ต้องสัมผัส

- การก่อตัวของพลาสมา: ก๊าซถูกบังคับให้ไหลผ่านหัวฉีดแคบๆ ภายในคบเพลิงด้วยความเร็วสูง เมื่อก๊าซผ่านอาร์กไฟฟ้า ก๊าซจะแตกตัวเป็นไอออนและเปลี่ยนเป็นพลาสมา ซึ่งเป็นก๊าซร้อนที่นำไฟฟ้าได้

- การหลอมและการกำจัดวัสดุ:

- การหลอมละลาย: พลาสม่าจะไปถึงอุณหภูมิสูงถึง 30,000℃ (54,000℉) ส่งผลให้โลหะละลายทันทีที่จุดสัมผัส

- การเป่าโลหะหลอมเหลวออกไป: กระแสพลาสม่าความเร็วสูงจะเป่าโลหะหลอมเหลวออกจากรอยตัด ทำให้เกิดรอยตัด

- การเคลื่อนไหวของคบเพลิงตัด: เช่นเดียวกับการตัดด้วยเลเซอร์ ระบบ CNC จะควบคุมการเคลื่อนไหวของคบเพลิงพลาสม่าเพื่อให้ปฏิบัติตามเส้นทางการตัดที่ต้องการอย่างแม่นยำ

ลักษณะสำคัญของการตัดพลาสม่า:

- ความเร็วในการตัด: ความเร็วในการตัดที่เร็วขึ้นบนวัสดุที่หนากว่าเมื่อเปรียบเทียบกับการตัดด้วยเลเซอร์

- ความหนาของวัสดุ: มีประสิทธิภาพในการตัดแผ่นโลหะที่มีความหนาถึงหลายนิ้ว

- เฉพาะวัสดุที่มีสภาพนำไฟฟ้าเท่านั้น: สามารถตัดได้เฉพาะวัสดุที่มีสภาพนำไฟฟ้า เช่น เหล็ก สแตนเลส อลูมิเนียม ทองเหลือง และทองแดง

- รอยตัดที่กว้างขึ้นและบริเวณที่ได้รับผลกระทบจากความร้อน: ส่งผลให้มีความกว้างในการตัดที่กว้างขึ้นและพื้นที่ที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ขึ้น ซึ่งอาจนำไปสู่การสิ้นเปลืองวัสดุมากขึ้นและอาจเกิดการบิดเบี้ยวได้

ความแตกต่างที่สำคัญระหว่างการตัดด้วยเลเซอร์และการตัดด้วยพลาสม่า

กลไกการตัด

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์ทำงานโดยการโฟกัสลำแสงเลเซอร์กำลังสูงลงบนพื้นผิวของวัสดุ ซึ่งจะทำให้วัสดุหลอมละลาย เผาไหม้ หรือระเหย กระแสก๊าซช่วย (เช่น ไนโตรเจน ออกซิเจน หรืออากาศอัด) จะช่วยขับไล่วัสดุที่หลอมละลายและสร้างการตัดที่เรียบร้อย ลำแสงเลเซอร์ถูกสร้างขึ้นจากไฟเบอร์หรือแหล่งเลเซอร์ CO2 ขึ้นอยู่กับวัสดุที่ถูกตัด การตัดด้วยเลเซอร์ให้ความแม่นยำที่ไม่มีใครเทียบได้และควบคุมโดยระบบ CNC (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) ทำให้สามารถสร้างการออกแบบที่ซับซ้อนได้

- การตัดด้วยพลาสม่า: ในทางตรงกันข้าม การตัดด้วยพลาสม่าจะใช้พลาสม่าร้อนที่ปล่อยออกมาจากก๊าซ เช่น ออกซิเจนหรือไนโตรเจน เพื่อทำให้วัสดุที่นำไฟฟ้าได้ เช่น เหล็กหรืออลูมิเนียมละลายได้ อาร์กพลาสม่าเกิดขึ้นจากการส่งก๊าซผ่านหัวฉีดขณะปล่อยอาร์กไฟฟ้า ทำให้เกิดกระแสที่ร้อนเพียงพอที่จะทำให้วัสดุละลายได้ การตัดด้วยพลาสม่ามีประสิทธิภาพสำหรับโลหะที่มีความหนากว่า แต่ไม่สามารถให้ความแม่นยำเท่ากับการตัดด้วยเลเซอร์

ความเข้ากันได้ของวัสดุ

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์เป็นการตัดที่มีความยืดหยุ่นสูงเมื่อต้องตัดวัสดุหลายชนิด โดยสามารถตัดได้ทั้งวัสดุที่เป็นโลหะและไม่ใช่โลหะ เลเซอร์ไฟเบอร์มักใช้ในการตัดโลหะ เช่น เหล็ก สแตนเลส อลูมิเนียม ทองเหลือง และทองแดง เครื่องตัดเลเซอร์ CO2ในทางกลับกัน เลเซอร์ไฟเบอร์เหมาะสำหรับการตัดวัสดุที่ไม่ใช่โลหะ เช่น ไม้ พลาสติก ผ้า และแก้ว อย่างไรก็ตาม เลเซอร์ไฟเบอร์มีประสิทธิภาพสูงสุดในการตัดโลหะ และไม่สามารถตัดวัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียม โดยไม่ปรับกำลังและการตั้งค่าของเลเซอร์

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่าจะจำกัดเฉพาะวัสดุที่มีคุณสมบัติเป็นสื่อไฟฟ้าเท่านั้น ซึ่งรวมถึงโลหะ เช่น เหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม อลูมิเนียม ทองเหลือง ทองแดง และโลหะผสมอื่นๆ ไม่สามารถตัดวัสดุที่ไม่นำไฟฟ้า เช่น พลาสติก ไม้ หรือแก้วได้ จึงจำกัดการใช้งานเฉพาะในอุตสาหกรรมโลหะเท่านั้น สำหรับการตัดโลหะที่มีความหนากว่า การตัดด้วยพลาสม่าเป็นตัวเลือกที่รวดเร็วและมีประสิทธิภาพมากกว่า

ความเร็วตัด

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์นั้นโดยทั่วไปจะตัดวัสดุบางได้เร็วและแม่นยำ สำหรับโลหะที่มีความหนาน้อยกว่า 6 มม. การตัดด้วยเลเซอร์จะเร็วกว่าการตัดด้วยพลาสม่าอย่างเห็นได้ชัด โดยเฉพาะอย่างยิ่งเมื่อต้องใช้การตัดที่มีความแม่นยำสูง อย่างไรก็ตาม เมื่อความหนาของวัสดุเพิ่มขึ้น ความเร็วในการตัดด้วยเลเซอร์จะลดลง การตัดด้วยเลเซอร์เหมาะที่สุดสำหรับงานที่มีรายละเอียดซึ่งความแม่นยำมีความสำคัญมากกว่าความเร็วที่แท้จริง

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่านั้นเร็วกว่าการตัดด้วยเลเซอร์เมื่อต้องตัดวัสดุที่มีความหนากว่า โดยเฉพาะโลหะที่มีความหนามากกว่า 10 มม. เครื่องตัดพลาสม่าสามารถตัดวัสดุที่มีความหนาเหล่านี้ได้ด้วยความเร็วสูง ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมหนัก เช่น การต่อเรือหรือการก่อสร้าง สำหรับโลหะที่มีความหนากว่า การตัดด้วยพลาสม่าอาจใช้เวลาอย่างมีประสิทธิภาพมากกว่าการตัดด้วยเลเซอร์

ความหนาของการตัด

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์มีประสิทธิภาพสูงสำหรับวัสดุบาง โดยทั่วไปจะมีความหนาไม่เกิน 30 มม. สำหรับโลหะเมื่อใช้เลเซอร์ไฟเบอร์กำลังสูง หากความหนาเกินกว่านี้ ประสิทธิภาพและความเร็วในการตัดด้วยเลเซอร์จะลดลง และการตัดอาจไม่สะดวกเท่าที่ควรเนื่องจากข้อจำกัดด้านพลังงานและวัสดุอาจเสียรูปเนื่องจากความร้อน

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่าจะมีประสิทธิภาพดีเมื่อตัดวัสดุที่มีความหนา โดยมากจะหนาถึง 50 มม. หรือมากกว่านั้น ขึ้นอยู่กับกำลังของเครื่องตัดพลาสม่า ซึ่งทำให้การตัดด้วยพลาสม่าเป็นตัวเลือกที่ดีกว่าสำหรับการใช้งานที่ต้องตัดโลหะที่มีความหนา เช่น ในอุตสาหกรรมการผลิตขนาดใหญ่ สำหรับวัสดุที่มีความหนามากกว่า 30 มม. การตัดด้วยพลาสม่ามักจะเร็วกว่าและคุ้มต้นทุนมากกว่าการตัดด้วยเลเซอร์

ความแม่นยำและความแม่นยำ

- การตัดด้วยเลเซอร์: ข้อดีหลักประการหนึ่งของการตัดด้วยเลเซอร์คือความแม่นยำ ลำแสงเลเซอร์ที่แคบเมื่อใช้ร่วมกับระบบควบคุม CNC ช่วยให้ตัดได้อย่างแม่นยำและมีความคลาดเคลื่อนต่ำ โดยมักจะอยู่ที่ ±0.1 มม. ซึ่งทำให้การตัดด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการออกแบบที่ซับซ้อน ส่วนประกอบที่มีรายละเอียด และการใช้งานที่ต้องใช้ความแม่นยำสูง เช่น ในอุตสาหกรรมการบินและอวกาศ อิเล็กทรอนิกส์ และยานยนต์ ร่องตัดที่แคบ (ความกว้างของการตัด) ยังช่วยลดของเสียจากวัสดุอีกด้วย

- การตัดด้วยพลาสม่า: แม้ว่าการตัดด้วยพลาสม่าจะมีประสิทธิภาพสำหรับวัสดุที่มีความหนากว่า แต่ก็มีความแม่นยำน้อยกว่าการตัดด้วยเลเซอร์ เครื่องตัดพลาสม่าจะสร้างร่องตัดที่กว้างขึ้น ซึ่งจำกัดความสามารถในการตัดที่ละเอียดและซับซ้อน แม้ว่าจะเหมาะสำหรับการใช้งานในอุตสาหกรรมหลายประเภท แต่การตัดด้วยพลาสม่าอาจต้องมีการประมวลผลภายหลัง เช่น การเจียรหรือการขัด เพื่อปรับปรุงคุณภาพการตัดและขจัดเสี้ยน โดยเฉพาะสำหรับงานที่มีรายละเอียดหรือวัสดุบาง

เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์จะสร้างโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ขนาดเล็กกว่าเมื่อเทียบกับการตัดด้วยพลาสม่า ลำแสงเลเซอร์ที่มีความเข้มข้นสูงจะหลอมละลายวัสดุเพียงเล็กน้อยโดยไม่ส่งผลกระทบต่อบริเวณโดยรอบอย่างมีนัยสำคัญ การลด HAZ ลงนี้ทำให้เกิดการบิดเบือนจากความร้อนน้อยลง ลดความเสี่ยงในการบิดเบี้ยวหรือทำให้วัสดุเสียรูป ซึ่งมีความสำคัญอย่างยิ่งสำหรับชิ้นงานที่บางหรือบอบบาง

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่าจะสร้างโซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ขึ้นมากเนื่องจากอุณหภูมิที่สูงของอาร์คพลาสม่า HAZ ที่มากขึ้นนี้จะเพิ่มโอกาสที่วัสดุจะบิดเบี้ยวหรือผิดรูป โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุที่บางกว่า สำหรับโลหะที่หนากว่า HAZ อาจไม่ใช่ปัญหามากนัก แต่สำหรับการใช้งานที่แม่นยำหรือวัสดุที่มีแนวโน้มจะเสียหายจากความร้อน การตัดด้วยเลเซอร์เป็นตัวเลือกที่ดีกว่า

คุณภาพขอบ

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์ทำให้ได้ขอบที่มีคุณภาพเหนือระดับด้วยการตัดที่เรียบเนียนและเรียบร้อยซึ่งมักไม่จำเป็นต้องทำการตกแต่งเพิ่มเติมอีก รอยตัดที่แคบและผลกระทบจากความร้อนที่น้อยที่สุดทำให้ได้ขอบที่ปราศจากเสี้ยนและแม่นยำ ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับการใช้งานที่ต้องการความสวยงามหรือการตกแต่งคุณภาพสูง

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่านั้นรวดเร็ว แต่บ่อยครั้งที่ขอบจะหยาบกว่าเมื่อเทียบกับการตัดด้วยเลเซอร์ รอยตัดที่กว้างกว่าและ HAZ ที่มากขึ้นอาจทำให้เกิดตะกรันหรือเศษโลหะ (วัสดุที่เหลือ) ก่อตัวบนขอบ ซึ่งต้องมีการประมวลผลเพิ่มเติมภายหลังเพื่อให้ได้พื้นผิวที่เรียบเนียน สำหรับการใช้งานที่คุณภาพของขอบไม่สำคัญ การตัดด้วยพลาสม่ายังคงเป็นตัวเลือกที่เหมาะสม

บทสรุป: ความแตกต่างที่สำคัญ

- กลไกการตัด: การตัดด้วยเลเซอร์ใช้ลำแสงที่โฟกัส ในขณะที่การตัดพลาสมาอาศัยกระแสก๊าซไอออนไนซ์ (พลาสมา)

- ความเข้ากันได้ของวัสดุ: การตัดด้วยเลเซอร์สามารถใช้ได้กับทั้งโลหะและอโลหะ ในขณะที่การตัดพลาสม่าสามารถใช้ได้กับโลหะที่มีคุณสมบัติเป็นสื่อไฟฟ้าเท่านั้น

- ความเร็วในการตัด: การตัดด้วยเลเซอร์จะเร็วกว่าสำหรับวัสดุบาง ขณะที่การตัดพลาสม่าสามารถตัดโลหะที่หนาได้อย่างรวดเร็ว

- ความหนาในการตัด: การตัดด้วยเลเซอร์มีประสิทธิภาพมากกว่าสำหรับวัสดุที่บาง ในขณะที่การตัดพลาสม่าสามารถจัดการกับโลหะหนาได้อย่างมีประสิทธิภาพมากกว่า

- ความแม่นยำและความถูกต้อง: การตัดด้วยเลเซอร์ให้ความแม่นยำและความถูกต้องที่สูงขึ้นพร้อมกับการตัดที่สะอาดขึ้น ในขณะที่การตัดพลาสม่ามีความแม่นยำน้อยกว่าและอาจต้องมีการประมวลผลหลังการประมวลผล

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): การตัดด้วยเลเซอร์จะมี HAZ ขนาดเล็กกว่า ซึ่งช่วยลดการบิดเบือนจากความร้อน ในขณะที่การตัดพลาสม่าจะสร้าง HAZ ขนาดใหญ่ขึ้น ทำให้มีความเสี่ยงต่อการบิดเบี้ยวเพิ่มขึ้น

- คุณภาพขอบ: การตัดด้วยเลเซอร์ทำให้ขอบมีความเรียบเนียนและมีคุณภาพสูง ในขณะที่การตัดพลาสม่าอาจทำให้ขอบมีความหยาบกว่าซึ่งต้องมีการตกแต่งเพิ่มเติม

การใช้งาน: การตัดด้วยเลเซอร์ VS การตัดด้วยพลาสม่า

การใช้งานการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์นั้นขึ้นชื่อในเรื่องความแม่นยำสูง รายละเอียดที่ประณีต และการตัดที่เรียบร้อย จึงเหมาะอย่างยิ่งสำหรับอุตสาหกรรมและการใช้งานที่เน้นความแม่นยำและคุณภาพเป็นหลัก การตัดด้วยเลเซอร์นั้นใช้กันอย่างแพร่หลายในอุตสาหกรรมต่อไปนี้:

- การบินและอวกาศ: ในการผลิตการบินและอวกาศ ส่วนประกอบต่างๆ จะต้องเป็นไปตามมาตรฐานความแม่นยำสูงมาก การตัดด้วยเลเซอร์เป็นวิธีที่นิยมใช้สำหรับการตัดชิ้นส่วนที่ซับซ้อนที่ทำจากโลหะน้ำหนักเบา เช่น ไททาเนียมและอลูมิเนียม รวมถึงการสร้างชิ้นส่วนขนาดเล็กที่มีรายละเอียดโดยมีค่าความคลาดเคลื่อนน้อยที่สุด

- ยานยนต์: การตัดด้วยเลเซอร์ได้รับการใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์เพื่อตัดชิ้นส่วนที่ซับซ้อน รวมถึงชิ้นส่วนแผ่นโลหะ แผงหน้าปัด และชิ้นส่วนเครื่องยนต์ ความแม่นยำของการตัดด้วยเลเซอร์ช่วยให้สามารถสร้างชิ้นส่วนที่กำหนดเองและมีรายละเอียดที่ตรงตามข้อกำหนดประสิทธิภาพสูงของยานยนต์สมัยใหม่ได้

- อิเล็กทรอนิกส์: อุตสาหกรรมอิเล็กทรอนิกส์มักต้องการการตัดที่ละเอียดอ่อนและซับซ้อนสำหรับส่วนประกอบขนาดเล็ก เช่น แผงวงจรพิมพ์ (PCB) ความสามารถในการตัดด้วยเลเซอร์สามารถจัดการกับวัสดุบางและให้การตัดที่แม่นยำสูงพร้อมความเสียหายจากความร้อนน้อยที่สุด ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานเหล่านี้

- อุปกรณ์ทางการแพทย์: การตัดด้วยเลเซอร์ใช้ในการผลิตอุปกรณ์ทางการแพทย์ เช่น เครื่องมือผ่าตัด ชิ้นส่วนปลูกถ่าย และชิ้นส่วนความแม่นยำอื่นๆ ที่ต้องมีรายละเอียดที่ซับซ้อน ความแม่นยำสูงช่วยให้มั่นใจได้ว่าอุปกรณ์ทางการแพทย์จะเป็นไปตามมาตรฐานการกำกับดูแลที่เข้มงวด

- เครื่องประดับและแฟชั่น: การตัดด้วยเลเซอร์มักใช้ในการตัดและแกะสลักในอุตสาหกรรมเครื่องประดับและแฟชั่น ไม่ว่าจะเป็นการตัดโลหะมีค่าสำหรับเครื่องประดับชั้นดีหรือลวดลายที่ซับซ้อนบนผ้าและหนัง เทคโนโลยีเลเซอร์ช่วยให้ตัดได้เรียบเนียนและแม่นยำ ซึ่งช่วยเพิ่มความสวยงามให้กับผลิตภัณฑ์

- การตัดสิ่งทอและผ้า: เลเซอร์ CO2 มักใช้ในอุตสาหกรรมสิ่งทอเพื่อตัดผ้า หนัง และวัสดุสังเคราะห์ การตัดด้วยเลเซอร์ช่วยให้ตัดได้อย่างรวดเร็ว แม่นยำ และไม่สัมผัส ซึ่งเป็นสิ่งสำคัญสำหรับวัสดุบอบบางที่อาจเสียหายได้ง่าย

- การผลิตป้ายและจอแสดงผล: การตัดด้วยเลเซอร์ยังเป็นที่นิยมในอุตสาหกรรมป้ายสำหรับการสร้างโลโก้ที่มีรายละเอียด การออกแบบที่ซับซ้อน และตัวอักษรบนวัสดุ เช่น อะคริลิก พลาสติก และไม้ ขอบที่เรียบร้อยและการตัดที่แม่นยำเหมาะอย่างยิ่งสำหรับจอแสดงผลที่ดึงดูดสายตา

การใช้งานการตัดพลาสม่า

การตัดด้วยพลาสม่านั้นขึ้นชื่อในเรื่องความเร็วและความสามารถในการตัดผ่านวัสดุที่มีความหนาและเป็นสื่อไฟฟ้าได้อย่างมีประสิทธิภาพ โดยทั่วไปแล้วจะใช้ในอุตสาหกรรมหนักที่ความแม่นยำไม่ใช่สิ่งสำคัญ แต่ต้องใช้การตัดด้วยความเร็วสูงและขนาดใหญ่ การตัดด้วยพลาสม่ามักใช้ในแอปพลิเคชันต่อไปนี้:

- การก่อสร้าง: การตัดด้วยพลาสม่าใช้กันอย่างแพร่หลายในอุตสาหกรรมการก่อสร้างเพื่อตัดแผ่นเหล็กหนา คานโครงสร้าง และเหล็กเสริม ความสามารถในการตัดผ่านวัสดุหนาได้อย่างรวดเร็วทำให้เหมาะสำหรับโครงการขนาดใหญ่ เช่น สะพาน อาคาร และโครงสร้างพื้นฐานอื่นๆ

- การต่อเรือ: ในอุตสาหกรรมการต่อเรือ การตัดด้วยพลาสม่ามีความจำเป็นสำหรับการตัดแผ่นเหล็กหนาที่ใช้ในการก่อสร้างเรือ ความเร็วและความคุ้มทุนของการตัดด้วยพลาสม่าทำให้เป็นวิธีที่นิยมใช้ในการผลิตชิ้นส่วนโลหะขนาดใหญ่ รวมถึงตัวเรือและโครงเรือ

- การผลิตโลหะ: การตัดด้วยพลาสม่าเป็นที่นิยมในโรงงานแปรรูปโลหะสำหรับการตัดแผ่นโลหะหนา ท่อ และโครง ผู้ผลิตชื่นชอบความเร็วและพลังของการตัดด้วยพลาสม่า โดยเฉพาะสำหรับงานที่เกี่ยวข้องกับวัสดุที่มีความแข็งแรงสูง เช่น สเตนเลสหรืออลูมิเนียม

- การซ่อมแซมและปรับแต่งยานยนต์: ในขณะที่การตัดด้วยเลเซอร์มักใช้ในการผลิตชิ้นส่วนยานยนต์ การตัดด้วยพลาสม่าเหมาะอย่างยิ่งสำหรับร้านซ่อมรถยนต์ที่ต้องตัดโลหะหนาอย่างรวดเร็ว เครื่องตัดพลาสม่ามักใช้ในการซ่อมโครงรถยนต์ ระบบไอเสีย และงานโลหะที่ปรับแต่งตามสั่ง

- การผลิตอุปกรณ์หนัก: อุตสาหกรรมที่ผลิตเครื่องจักรหนัก เช่น อุตสาหกรรมเหมืองแร่ อุตสาหกรรมเกษตร และอุปกรณ์อุตสาหกรรม มักอาศัยการตัดด้วยพลาสม่าเพื่อจัดการกับเหล็กหนาและส่วนประกอบโลหะที่ประกอบเป็นเครื่องจักรเหล่านี้ ความสามารถในการตัดด้วยพลาสม่าสามารถทำงานผ่านวัสดุหนาได้ ทำให้มีประสิทธิภาพสูงในการผลิตชิ้นส่วนงานหนัก

- การก่อสร้างท่อ: ในอุตสาหกรรมน้ำมันและก๊าซ การตัดด้วยพลาสม่าใช้ในการตัดและขึ้นรูปท่อโลหะหนา ความสามารถในการตัดวัสดุหนาด้วยความเร็วสูงถือเป็นสิ่งจำเป็นสำหรับอุตสาหกรรมที่ต้องการความแม่นยำในการจัดการท่อขนาดใหญ่และส่วนประกอบโลหะสำหรับระบบขนส่ง

บทสรุป: การประยุกต์ใช้งาน

- การตัดด้วยเลเซอร์เหมาะที่สุดสำหรับการใช้งานที่ต้องการความแม่นยำ รายละเอียดที่ละเอียด และการตกแต่งคุณภาพสูง เหมาะอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ และการผลิตอุปกรณ์ทางการแพทย์ ซึ่งความแม่นยำและขอบที่คมชัดเป็นสิ่งสำคัญ

- การตัดด้วยพลาสม่าเหมาะอย่างยิ่งสำหรับงานหนักที่ต้องตัดวัสดุที่มีความหนาอย่างรวดเร็วและมีประสิทธิภาพ อุตสาหกรรมต่างๆ เช่น การก่อสร้าง การต่อเรือ และการผลิตโลหะ ได้รับประโยชน์จากความเร็วและความคุ้มทุนของการตัดด้วยพลาสม่า โดยเฉพาะอย่างยิ่งเมื่อความแม่นยำมีความสำคัญน้อยกว่า

การเปรียบเทียบต้นทุน: การตัดด้วยเลเซอร์ VS การตัดด้วยพลาสม่า

การลงทุนระยะแรก

- การตัดด้วยเลเซอร์: การลงทุนเริ่มต้นสำหรับเครื่องตัดด้วยเลเซอร์โดยทั่วไปจะสูงกว่าเมื่อเทียบกับการตัดด้วยพลาสม่า เครื่องตัดด้วยเลเซอร์ โดยเฉพาะเลเซอร์ไฟเบอร์ ขึ้นชื่อในเรื่องความแม่นยำและเทคโนโลยีขั้นสูง ซึ่งมาพร้อมกับราคาที่สูงกว่า ต้นทุนของ เครื่องตัดไฟเบอร์เลเซอร์ อาจมีราคาตั้งแต่ $15,000 ถึงมากกว่า $500,000 ขึ้นอยู่กับกำลัง คุณสมบัติ และการกำหนดค่าที่กำหนดเอง ตัวอย่างเช่น ระบบตัดเลเซอร์อุตสาหกรรมกำลังสูงที่ใช้ในการผลิตโลหะอาจมีราคาสูงกว่าเครื่องจักรพื้นฐานที่ออกแบบมาสำหรับวัสดุที่บางกว่าหรือการผลิตขนาดเล็กอย่างมาก

- การตัดด้วยพลาสม่า: เครื่องตัดพลาสม่ามีต้นทุนเริ่มต้นที่ต่ำกว่า เครื่องตัดพลาสม่ามาตรฐานโดยทั่วไปมีราคาอยู่ระหว่าง $15,000 ถึง $100,000 ขึ้นอยู่กับกำลังของเครื่องจักรและขนาดของวัสดุที่เครื่องจักรสามารถจัดการได้ เครื่องตัดพลาสม่าระดับไฮเอนด์มักจะมีราคาถูกกว่าเครื่องตัดเลเซอร์ ราคาที่ต่ำกว่านี้ทำให้การตัดด้วยพลาสม่าเข้าถึงได้ง่ายขึ้นสำหรับธุรกิจขนาดเล็กถึงขนาดกลางที่ต้องการตัดโลหะหนาแต่ไม่ต้องการความแม่นยำสูงของการตัดด้วยเลเซอร์

ต้นทุนการดำเนินงาน

- การตัดด้วยเลเซอร์: ในขณะที่ต้นทุนเริ่มต้นของ เครื่องตัดเลเซอร์ ยิ่งสูง ต้นทุนการดำเนินการโดยทั่วไปจะลดลงเมื่อเวลาผ่านไป การตัดด้วยเลเซอร์ใช้พลังงานน้อยลงระหว่างการทำงาน โดยเฉพาะอย่างยิ่งเมื่อใช้เลเซอร์ไฟเบอร์ที่มีประสิทธิภาพ วัสดุสิ้นเปลือง เช่น ก๊าซช่วย (เช่น ไนโตรเจน ออกซิเจน หรืออากาศอัด) มีราคาค่อนข้างถูกและมีส่วนช่วยเพิ่มประสิทธิภาพโดยรวมของเครื่องจักร นอกจากนี้ เนื่องจากการตัดด้วยเลเซอร์ทำให้ได้การตัดที่แม่นยำและสะอาด จึงมักไม่จำเป็นต้องมีการประมวลผลภายหลัง ทำให้ต้นทุนแรงงานที่เกี่ยวข้องกับงานตกแต่งลดลง

- การตัดด้วยพลาสม่า: เครื่องตัดพลาสม่ามีต้นทุนการดำเนินงานที่สูงกว่าเมื่อเทียบกับเครื่องตัดด้วยเลเซอร์ สาเหตุหลักมาจากการใช้พลังงานที่มากขึ้นในการสร้างและรักษาอาร์กพลาสม่า วัสดุสิ้นเปลือง เช่น อิเล็กโทรดและหัวฉีด จะสึกหรอเร็วกว่าในการตัดด้วยพลาสม่าและต้องเปลี่ยนบ่อยกว่า การใช้ก๊าซ (เช่น ออกซิเจน ไนโตรเจน หรืออาร์กอน) ในการตัดยังเพิ่มต้นทุนการดำเนินงานต่อเนื่องอีกด้วย นอกจากนี้ วัสดุที่ตัดด้วยพลาสม่ามักต้องมีการตกแต่งเพิ่มเติม เช่น การเจียรหรือขัด เพื่อให้ขอบที่หยาบเรียบขึ้น ซึ่งทำให้ต้นทุนแรงงานเพิ่มขึ้น

ต้นทุนการบำรุงรักษา

- การตัดด้วยเลเซอร์: เครื่องตัดเลเซอร์ต้องได้รับการบำรุงรักษาเป็นประจำเพื่อให้แหล่งกำเนิดเลเซอร์และส่วนประกอบอื่นๆ มีอายุการใช้งานยาวนานขึ้น อย่างไรก็ตาม เลเซอร์ไฟเบอร์มีอายุการใช้งานยาวนานและต้องการการบำรุงรักษาต่ำเมื่อเทียบกับเลเซอร์ CO2 รุ่นเก่า งานบำรุงรักษาทั่วไป ได้แก่ การทำความสะอาดอุปกรณ์ออปติกและเปลี่ยนเลนส์หรือกระจกที่สึกหรอ แต่โดยทั่วไปแล้ว งานเหล่านี้จะมีต้นทุนต่ำและไม่บ่อยนัก หากได้รับการบำรุงรักษาอย่างเหมาะสม เลเซอร์ไฟเบอร์จะมีระยะเวลาหยุดทำงานน้อยที่สุดและมีค่าใช้จ่ายในการบำรุงรักษาค่อนข้างต่ำตลอดอายุการใช้งาน

- การตัดพลาสม่า: เครื่องตัดพลาสม่ามีการออกแบบที่เรียบง่ายกว่า แต่มีแนวโน้มที่จะมีต้นทุนการบำรุงรักษาที่สูงขึ้นเมื่อเวลาผ่านไป ชิ้นส่วนสิ้นเปลือง เช่น อิเล็กโทรด หัวฉีด และโล่ จำเป็นต้องเปลี่ยนเป็นประจำเนื่องจากการสึกหรอที่เกิดจากอาร์คพลาสม่า นอกจากนี้ ชิ้นส่วนเหล่านี้อาจสึกหรอเร็วขึ้นเมื่อตัดวัสดุที่มีความหนาขึ้นด้วยระดับพลังงานที่สูงขึ้น ความถี่ในการเปลี่ยนจะเพิ่มต้นทุนการบำรุงรักษาในระยะยาว แม้ว่าต้นทุนต่อชิ้นส่วนอาจต่ำ แต่ความจำเป็นในการเปลี่ยนบ่อยครั้งอาจทำให้ต้นทุนเพิ่มขึ้นเมื่อเวลาผ่านไป

การใช้พลังงาน

- การตัดด้วยเลเซอร์: ข้อดีที่ใหญ่ที่สุดประการหนึ่งของการตัดด้วยเลเซอร์คือประสิทธิภาพด้านพลังงาน โดยเฉพาะอย่างยิ่งเครื่องตัดเลเซอร์ไฟเบอร์ใช้พลังงานน้อยกว่าเครื่องตัดพลาสม่าอย่างมาก โดยเฉพาะเมื่อตัดวัสดุบาง ลำแสงเลเซอร์ที่มีจุดโฟกัสสูงช่วยให้ตัดได้อย่างมีประสิทธิภาพโดยไม่ต้องใช้พลังงานมากเกินไป สำหรับบริษัทที่ต้องการลดการใช้พลังงานและต้นทุนการดำเนินงาน การตัดด้วยเลเซอร์มักจะเป็นตัวเลือกที่ดีกว่า โดยเฉพาะอย่างยิ่งสำหรับการใช้งานในระยะยาว

- การตัดด้วยพลาสม่า: เครื่องตัดพลาสม่านั้นมีประสิทธิภาพในการตัดวัสดุที่มีความหนา แต่อย่างไรก็ตาม มักจะใช้พลังงานมากกว่า กระบวนการสร้างไอออไนซ์แก๊สเพื่อสร้างอาร์คพลาสม่านั้นต้องใช้พลังงานไฟฟ้าจำนวนมาก โดยเฉพาะอย่างยิ่งเมื่อทำงานกับกระแสไฟฟ้าสูงสำหรับวัสดุที่มีความหนากว่า การใช้พลังงานของเครื่องตัดพลาสม่าอาจสูงกว่าเครื่องตัดไฟเบอร์เลเซอร์ถึง 2 ถึง 3 เท่า ทำให้มีค่าใช้จ่ายในการใช้งานที่สูงกว่าในระยะยาว

บทสรุป: การเปรียบเทียบต้นทุน

- การลงทุนเริ่มต้น: เครื่องตัดเลเซอร์มีต้นทุนเริ่มต้นที่สูงกว่าแต่มีความแม่นยำและความสามารถที่เหนือกว่า เครื่องตัดพลาสม่ามีราคาไม่แพงในช่วงแรก จึงเหมาะอย่างยิ่งสำหรับธุรกิจที่เน้นวัสดุหนาแต่ไม่ต้องการความแม่นยำสูง

- ต้นทุนการดำเนินงาน: การตัดด้วยเลเซอร์มีต้นทุนการดำเนินงานที่ต่ำกว่าเนื่องจากใช้วัสดุสิ้นเปลืองน้อยกว่า ใช้พลังงานอย่างมีประสิทธิภาพ และมีข้อกำหนดหลังการประมวลผลน้อยที่สุด การตัดด้วยพลาสม่าแม้จะมีราคาถูกกว่า แต่ก็มีต้นทุนการดำเนินงานที่สูงกว่าเนื่องจากต้องเปลี่ยนวัสดุสิ้นเปลืองบ่อยครั้งและใช้พลังงานมากขึ้น

- ต้นทุนการบำรุงรักษา: การตัดด้วยเลเซอร์โดยทั่วไปต้องการการบำรุงรักษาน้อยกว่า โดยเฉพาะอย่างยิ่งกับเลเซอร์ไฟเบอร์ที่มีความทนทานมากขึ้น การตัดด้วยพลาสม่านั้นแม้จะง่ายแต่ต้องเปลี่ยนชิ้นส่วนบ่อยครั้ง ส่งผลให้ต้นทุนการบำรุงรักษาในระยะยาวสูงขึ้น

- การใช้พลังงาน: การตัดด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งเลเซอร์ไฟเบอร์ มีประสิทธิภาพในการใช้พลังงานมากกว่าการตัดด้วยพลาสม่า ซึ่งต้องใช้พลังงานมากกว่าในการทำงาน

ผลกระทบต่อสิ่งแวดล้อม: การตัดด้วยเลเซอร์ VS การตัดด้วยพลาสม่า

ประสิทธิภาพการใช้พลังงาน

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์ โดยเฉพาะเลเซอร์ไฟเบอร์ เป็นที่ทราบกันดีว่ามีประสิทธิภาพในการใช้พลังงานสูง เลเซอร์ไฟเบอร์สามารถแปลงพลังงานไฟฟ้าเป็นแสงได้โดยมีของเสียเพียงเล็กน้อย โดยใช้พลังงานน้อยกว่าในการสร้างแรงตัดที่ต้องการ การใช้พลังงานที่ลดลงนี้ทำให้การตัดด้วยเลเซอร์เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น โดยเฉพาะอย่างยิ่งเมื่อต้องตัดวัสดุที่มีความหนาบางถึงปานกลาง นอกจากนี้ ลักษณะการตัดด้วยเลเซอร์ที่แม่นยำและควบคุมได้ยังช่วยลดของเสียจากวัสดุ ส่งผลให้กระบวนการผลิตมีความยั่งยืนมากขึ้น

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่านั้นมีประสิทธิภาพในการตัดวัสดุที่มีความหนา แต่โดยทั่วไปแล้วมักจะใช้พลังงานน้อยกว่าการตัดด้วยเลเซอร์ กระบวนการสร้างและรักษาอาร์คพลาสม่านั้นใช้ไฟฟ้าจำนวนมาก โดยเฉพาะอย่างยิ่งเมื่อตัดแผ่นโลหะที่มีความหนา ความต้องการพลังงานที่สูงขึ้นนี้ส่งผลให้มีปริมาณคาร์บอนฟุตพริ้นท์มากขึ้น ทำให้การตัดด้วยพลาสม่าเป็นทางเลือกที่เป็นมิตรกับสิ่งแวดล้อมน้อยกว่าในแง่ของการใช้พลังงาน

การปล่อยมลพิษและคุณภาพอากาศ

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์โดยทั่วไปจะก่อให้เกิดการปล่อยมลพิษที่เป็นอันตรายน้อยกว่าระหว่างการทำงาน แม้ว่าจะมีการใช้ก๊าซ เช่น ไนโตรเจนหรือออกซิเจนในกระบวนการตัด แต่ก็ไม่ได้ปล่อยมลพิษที่สำคัญ โดยเฉพาะอย่างยิ่งเลเซอร์ไฟเบอร์มีผลกระทบต่อสิ่งแวดล้อมน้อยมากในแง่ของคุณภาพอากาศ อย่างไรก็ตาม เมื่อตัดวัสดุบางชนิด เช่น พลาสติกหรือวัสดุผสม การตัดด้วยเลเซอร์อาจปล่อยควันพิษซึ่งจำเป็นต้องมีการระบายอากาศหรือระบบกรองที่เหมาะสมเพื่อปกป้องคนงานและลดมลพิษทางอากาศ

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่าจะปล่อยมลพิษมากขึ้นเนื่องจากแก๊สที่แตกตัวเป็นไอออน เช่น ออกซิเจน ไนโตรเจน หรืออาร์กอน ในระหว่างกระบวนการตัด ความร้อนที่เกิดจากการตัดด้วยพลาสม่าอาจทำให้เกิดควันพิษ โดยเฉพาะเมื่อตัดโลหะที่เคลือบหรือผ่านการบำบัด ควันเหล่านี้อาจมีอนุภาคและแก๊สที่เป็นอันตราย เช่น ไนโตรเจนออกไซด์ (NOx) ซึ่งอาจก่อให้เกิดมลพิษทางอากาศและเป็นอันตรายต่อสุขภาพของผู้ปฏิบัติงาน ดังนั้น การตัดด้วยพลาสม่าจึงมักต้องใช้ระบบระบายอากาศและการกรองที่แข็งแกร่งกว่าเพื่อลดผลกระทบต่อคุณภาพอากาศ

เศษวัสดุ

- การตัดด้วยเลเซอร์: ข้อดีด้านสิ่งแวดล้อมที่สำคัญประการหนึ่งของการตัดด้วยเลเซอร์คือความสามารถในการลดขยะวัสดุ ความแม่นยำของการตัดด้วยเลเซอร์ช่วยให้ค่าความคลาดเคลื่อนแคบลงและรอยตัด (ความกว้างของการตัด) เล็กลง ซึ่งหมายความว่าวัสดุจะสูญเสียน้อยลงในกระบวนการตัด ซึ่งไม่เพียงช่วยลดปริมาณขยะที่เกิดขึ้นเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพในการใช้วัสดุอีกด้วย ทำให้การตัดด้วยเลเซอร์เป็นทางเลือกที่ยั่งยืนมากขึ้น โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีราคาแพง

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่ามีแนวโน้มที่จะก่อให้เกิดของเสียจากวัสดุมากขึ้นเนื่องจากรอยตัดที่กว้างกว่าและขอบที่หยาบกว่าที่ทิ้งไว้บนวัสดุที่ตัด โซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่ใหญ่ขึ้นอาจทำให้เกิดการเสียรูปหรือบิดเบี้ยว ส่งผลให้มีของเสียจากวัสดุเพิ่มขึ้น นอกจากนี้ ชิ้นส่วนที่ตัดด้วยพลาสม่ามักต้องผ่านกระบวนการหลังการประมวลผลเพื่อขจัดเสี้ยนและขอบที่หยาบ ส่งผลให้สูญเสียวัสดุเพิ่มเติม ซึ่งทำให้การตัดด้วยพลาสม่ามีประสิทธิภาพน้อยลงและอาจทำให้เกิดของเสียมากขึ้นในแง่ของการใช้วัตถุดิบ

วัสดุสิ้นเปลืองและการใช้ทรัพยากร

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์ โดยเฉพาะเลเซอร์ไฟเบอร์ มีความต้องการสิ้นเปลืองค่อนข้างต่ำ เลเซอร์ไฟเบอร์ไม่จำเป็นต้องเปลี่ยนชิ้นส่วนบ่อยๆ เช่น อิเล็กโทรดหรือหัวฉีด ทำให้เป็นมิตรต่อสิ่งแวดล้อมมากขึ้นในระยะยาว ก๊าซช่วยที่ใช้ในการตัดด้วยเลเซอร์ (ไนโตรเจนหรือออกซิเจน) ก็มีจำหน่ายทั่วไปและมีผลกระทบต่อสิ่งแวดล้อมน้อยกว่าเมื่อเทียบกับก๊าซที่ใช้ในการตัดด้วยพลาสม่า

- การตัดพลาสม่า: การตัดพลาสม่าต้องพึ่งพาวัสดุสิ้นเปลือง เช่น อิเล็กโทรด หัวฉีด และชิลด์ ซึ่งต้องเปลี่ยนใหม่เป็นประจำเนื่องจากการสึกหรอ ความต้องการชิ้นส่วนสิ้นเปลืองบ่อยครั้งนี้ไม่เพียงแต่เพิ่มต้นทุนการดำเนินงานเท่านั้น แต่ยังเพิ่มการใช้ทรัพยากรและการผลิตขยะอีกด้วย การกำจัดชิ้นส่วนที่สึกหรอ โดยเฉพาะอย่างยิ่งหากไม่ได้รีไซเคิลอย่างถูกต้อง ถือเป็นปัจจัยที่ส่งผลต่อสิ่งแวดล้อมจากการตัดพลาสม่า

มลพิษทางเสียง

- การตัดด้วยเลเซอร์: การตัดด้วยเลเซอร์ทำงานเงียบกว่าวิธีการตัดแบบอุตสาหกรรมอื่นๆ กระบวนการตัดทำให้เกิดเสียงรบกวนน้อยที่สุด ซึ่งช่วยให้สภาพแวดล้อมการทำงานปลอดภัยและน่าพึงพอใจมากขึ้น นอกจากนี้ มลพิษทางเสียงที่ลดลงยังเป็นประโยชน์ต่อสิ่งแวดล้อม โดยเฉพาะในเขตเมืองหรือเขตที่อยู่อาศัยซึ่งอาจมีกฎระเบียบด้านเสียงที่เข้มงวด

- การตัดด้วยพลาสม่า: การตัดด้วยพลาสม่าก่อให้เกิดเสียงรบกวนมากขึ้น โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุที่มีความหนาด้วยพลังงานสูง เสียงรบกวนที่เกิดจากอาร์คพลาสม่าและการขับโลหะหลอมเหลวออกมาอาจทำให้เกิดมลภาวะทางเสียงในสถานที่ทำงาน ซึ่งจำเป็นต้องปกป้องการได้ยินของผู้ปฏิบัติงาน ระดับเสียงที่ดังเกินไปอาจรบกวนสภาพแวดล้อมโดยรอบ ทำให้การตัดด้วยพลาสม่าไม่น่าดึงดูดใจในบริเวณที่ไวต่อเสียง

บทสรุป: ผลกระทบต่อสิ่งแวดล้อม

- ประสิทธิภาพการใช้พลังงาน: การตัดด้วยเลเซอร์ โดยเฉพาะเลเซอร์ไฟเบอร์ มีประสิทธิภาพการใช้พลังงานมากกว่าการตัดด้วยพลาสม่า ทำให้เป็นตัวเลือกที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้น

- การปล่อยมลพิษ: การตัดด้วยพลาสม่าจะปล่อยควันและอนุภาคที่เป็นอันตรายมากขึ้น โดยเฉพาะอย่างยิ่งเมื่อตัดโลหะที่เคลือบหรือผ่านการบำบัด การตัดด้วยเลเซอร์จะปล่อยมลพิษน้อยกว่าแต่ยังอาจต้องมีการระบายอากาศที่เหมาะสมสำหรับวัสดุบางชนิด

- ขยะวัสดุ: การตัดด้วยเลเซอร์ก่อให้เกิดขยะน้อยลงเนื่องจากมีความแม่นยำ ขณะที่การตัดด้วยพลาสม่าก่อให้เกิดเศษวัสดุมากกว่า และอาจต้องมีการประมวลผลหลังการประมวลผลเพิ่มเติม

- วัสดุสิ้นเปลือง: การตัดพลาสม่าต้องใช้ชิ้นส่วนสิ้นเปลืองมากขึ้น ส่งผลให้ใช้ทรัพยากรและของเสียมากขึ้น ในขณะที่การตัดด้วยเลเซอร์ใช้วัสดุสิ้นเปลืองน้อยกว่า

- มลพิษทางเสียง: การตัดด้วยเลเซอร์เงียบกว่าและก่อให้เกิดมลพิษทางเสียงน้อยกว่าเมื่อเทียบกับกระบวนการตัดพลาสม่าที่มีเสียงดัง

สรุป

รับโซลูชันเลเซอร์ด้วย AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง