การตัดด้วยเลเซอร์สามประเภทหลักคืออะไร?

การตัดด้วยเลเซอร์ได้กลายมาเป็นส่วนสำคัญของการผลิตสมัยใหม่เนื่องจากความแม่นยำ ประสิทธิภาพ และความหลากหลาย เนื่องจากเป็นเทคโนโลยีที่ใช้ลำแสงเลเซอร์ที่มีความเข้มข้นและกำลังสูงในการตัดหรือแกะสลักวัสดุ เทคโนโลยีดังกล่าวจึงได้เปลี่ยนโฉมหน้าของแนวทางการผลิตของอุตสาหกรรมต่างๆ การตัดด้วยเลเซอร์มีอยู่สามประเภทหลัก ได้แก่ การตัดด้วยความร้อน การตัดด้วยเปลวไฟ และการตัดแบบระเหิด แต่ละประเภทมีข้อดีที่แตกต่างกันและเหมาะสำหรับวัสดุและการใช้งานที่แตกต่างกัน การตัดด้วยความร้อนนั้นโดดเด่นในด้านการผลิตขอบที่ปราศจากออกไซด์โดยใช้ก๊าซเฉื่อย ทำให้เหมาะอย่างยิ่งสำหรับโลหะ เช่น สเตนเลสและอลูมิเนียม การตัดด้วยเปลวไฟซึ่งใช้ประโยชน์จากออกซิเจนเพื่อสร้างปฏิกิริยาคายความร้อนนั้นสามารถจัดการกับส่วนเหล็กกล้าคาร์บอนที่หนากว่าได้อย่างมีประสิทธิภาพ ในขณะเดียวกัน การตัดแบบระเหิดซึ่งระเหยวัสดุนั้นให้ความแม่นยำที่เหนือชั้นสำหรับการออกแบบที่ซับซ้อนในวัสดุบางและอโลหะ ด้วยการทำความเข้าใจกระบวนการตัดทั้งสามนี้ ผู้ผลิตสามารถปรับกลยุทธ์การผลิตให้เหมาะสมที่สุด เพื่อให้ได้ผลลัพธ์ชั้นยอดในด้านคุณภาพและประสิทธิภาพในการใช้งานต่างๆ

สารบัญ

ภาพรวมของการตัดด้วยเลเซอร์

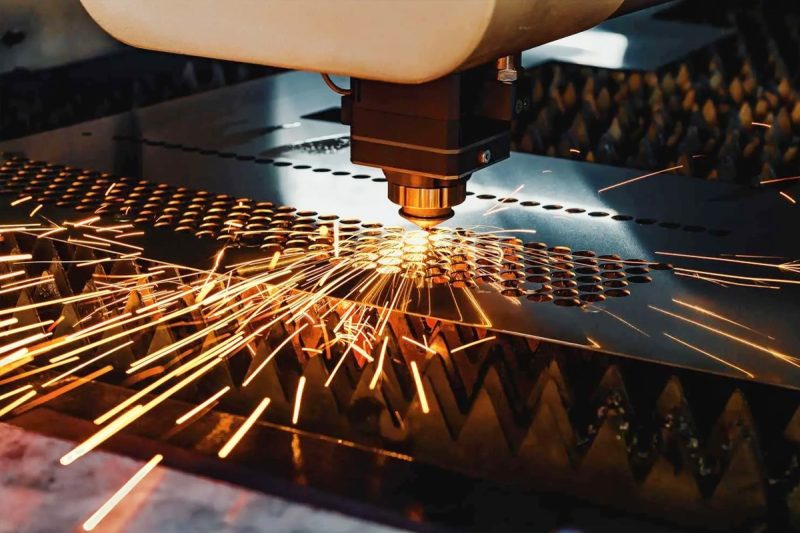

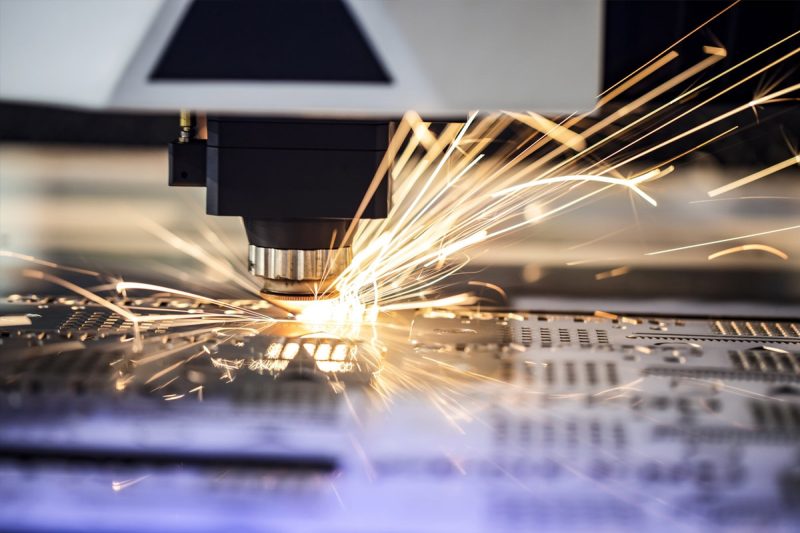

การตัดด้วยเลเซอร์ได้ปฏิวัติการผลิต โดยนำเสนอวิธีการที่แม่นยำ มีประสิทธิภาพ และหลากหลายสำหรับการประมวลผลวัสดุในอุตสาหกรรมต่างๆ ซึ่งเกี่ยวข้องกับการใช้ลำแสงเลเซอร์กำลังสูงที่โฟกัสผ่านเลนส์และควบคุมด้วยระบบ CNC (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) เพื่อตัด แกะสลัก หรือขึ้นรูปวัสดุ

การตัดด้วยเลเซอร์ทำงานอย่างไร

การตัดด้วยเลเซอร์เป็นกระบวนการที่ไม่ต้องใช้ความร้อนและไม่ต้องสัมผัสกัน โดยใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อหลอม เผา หรือทำให้วัสดุระเหย ส่งผลให้ได้ขอบตัดที่สะอาดและแม่นยำ ต่อไปนี้คือขั้นตอนโดยละเอียดของกระบวนการ:

- แหล่งกำเนิดเลเซอร์: ลำแสงเลเซอร์ถูกสร้างขึ้นโดยการกระตุ้นตัวกลางเลเซอร์ โดยทั่วไปจะเป็น CO2 ไฟเบอร์ หรือ YAG ภายในห้องที่ปิดสนิท

- การส่งลำแสง: ลำแสงเลเซอร์จะถูกส่งผ่านกระจกหรือไฟเบอร์ออปติกและโฟกัสไปที่วัสดุโดยใช้เลนส์ ส่งผลให้ได้แหล่งความร้อนที่มีความเข้มข้นสูง

- การโฟกัสและหัวตัด: ลำแสงเลเซอร์จะถูกส่งผ่านหัวตัดซึ่งมีหัวฉีดที่ปล่อยก๊าซช่วย (เฉื่อยหรือปฏิกิริยา) เพื่อช่วยในการตัดและการกำจัดวัสดุ

- การควบคุม CNC: การเคลื่อนไหวของหัวเลเซอร์และวัสดุจะถูกควบคุมโดยระบบ CNC ซึ่งจะนำเส้นทางของเลเซอร์อย่างแม่นยำตามการออกแบบที่ตั้งโปรแกรมไว้

- กระบวนการตัด: ลำแสงที่โฟกัสจะทำปฏิกิริยากับวัสดุโดยทำให้ละลาย เผา หรือระเหย ในขณะที่แก๊สช่วยพัดเอาเศษวัสดุและวัสดุที่หลอมละลายออกจากโซนการตัด

ข้อดีของการตัดด้วยเลเซอร์

- ความแม่นยำและความถูกต้องสูง: การตัดด้วยเลเซอร์ช่วยให้สามารถตัดรูปทรงที่สลับซับซ้อนได้ด้วยความคลาดเคลื่อนต่ำ ช่วยลดความจำเป็นในการประมวลผลครั้งที่สอง

- ความอเนกประสงค์: สามารถตัดวัสดุได้หลากหลาย เช่น โลหะ, พลาสติก, ไม้เซรามิก และอื่นๆ ทำให้สามารถปรับใช้กับทุกอุตสาหกรรมได้

- ของเสียจากวัสดุให้น้อยที่สุด: รอยตัดเลเซอร์ที่แคบ (ความกว้างของการตัด) ช่วยให้ของเสียจากวัสดุเหลือใช้ให้น้อยที่สุด ช่วยเพิ่มผลผลิตให้เหมาะสมที่สุด และลดต้นทุน

- การตัดที่สะอาดและการตกแต่งที่ลดลง: การตัดด้วยเลเซอร์ทำให้ได้ขอบที่สะอาดพร้อมเสี้ยนน้อยที่สุด จึงมักจะขจัดหรือลดความจำเป็นในการประมวลผลหลังการผลิต

- การประมวลผลความเร็วสูง: เมื่อเทียบกับวิธีการดั้งเดิม การตัดด้วยเลเซอร์สามารถทำงานได้เร็วขึ้น เพิ่มผลผลิต และลดระยะเวลาดำเนินการ

- กระบวนการไร้สัมผัส: เนื่องจากลำแสงเลเซอร์ไม่ได้สัมผัสวัสดุโดยตรง จึงมีความเสี่ยงในการเสียรูปน้อยลง โดยเฉพาะอย่างยิ่งสำหรับวัสดุบางหรือบอบบาง

- ความเข้ากันได้กับระบบอัตโนมัติ: ระบบการตัดด้วยเลเซอร์สามารถบูรณาการกับโซลูชันอัตโนมัติได้อย่างง่ายดาย ช่วยปรับปรุงประสิทธิภาพและความสม่ำเสมอของการผลิต

การตัดด้วยเลเซอร์ยังคงขยายขอบเขตของสิ่งที่เป็นไปได้ในการผลิตต่อไป โดยให้ความแม่นยำ ความเร็ว และความคล่องตัวที่ไม่มีใครเทียบได้เพื่อตอบสนองความต้องการของอุตสาหกรรมยุคใหม่ ด้วยการทำความเข้าใจพื้นฐานการทำงานของการตัดด้วยเลเซอร์และข้อดีมากมาย ผู้ผลิตจึงสามารถใช้ประโยชน์จากเทคโนโลยีนี้เพื่อปรับกระบวนการผลิตให้เหมาะสมที่สุดและบรรลุผลลัพธ์ที่ยอดเยี่ยม

การตัดด้วยเลเซอร์มี 3 ประเภทหลัก

เทคโนโลยีการตัดด้วยเลเซอร์ประกอบด้วยวิธีการต่างๆ มากมาย โดยแต่ละวิธีจะปรับแต่งให้เหมาะกับวัสดุเฉพาะและผลลัพธ์ที่ต้องการ โดยแบ่งออกเป็น 3 ประเภทหลัก ได้แก่ การตัดด้วยฟิวชั่น (เรียกอีกอย่างว่าการหลอมและเป่า) การตัดด้วยเปลวไฟ (การตัดด้วยฟิวชั่นแบบรีแอคทีฟ) และการตัดแบบระเหิด (การตัดด้วยการระเหย) การทำความเข้าใจความแตกต่างเล็กๆ น้อยๆ ของแต่ละกระบวนการจะช่วยให้สามารถเลือกเทคโนโลยีที่เหมาะสมสำหรับการใช้งานที่กำหนดได้

การตัดแบบหลอมละลาย (การหลอมและเป่า)

คำอธิบายกระบวนการ

การตัดด้วยฟิวชั่นเกี่ยวข้องกับการหลอมวัสดุโดยใช้ลำแสงเลเซอร์กำลังสูง จากนั้นจึงใช้ก๊าซเฉื่อยเพื่อเป่าวัสดุที่หลอมละลายออกจากรอยตัด ก๊าซเฉื่อย ซึ่งโดยทั่วไปคือไนโตรเจนหรืออาร์กอน จะไม่ทำปฏิกิริยาเคมีกับวัสดุ แต่จะให้กระแสแรงดันสูงเพื่อกำจัดโลหะที่หลอมละลายออกจากพื้นที่ตัดอย่างมีประสิทธิภาพ ส่งผลให้ตัดได้สะอาดและแม่นยำโดยไม่เกิดออกซิเดชัน

ขั้นตอนสำคัญในการตัดแบบหลอมรวมมีดังนี้:

- การหลอมละลาย: ลำแสงเลเซอร์จะโฟกัสพลังงานเข้มข้นบนพื้นที่เล็กๆ ทำให้วัสดุได้รับความร้อนและหลอมละลายอย่างรวดเร็ว

- การดีดวัสดุ: ก๊าซเฉื่อยช่วยเป่าวัสดุที่หลอมละลายออกจากส่วนที่ตัด ช่วยป้องกันไม่ให้แข็งตัวซ้ำ และทำให้มีขอบที่เรียบเนียน

- การตัดต่อเนื่อง: ขณะที่เลเซอร์เคลื่อนที่ไปตามเส้นทางที่กำหนด กระบวนการนี้จะทำซ้ำเพื่อสร้างการตัดต่อเนื่อง

วัสดุที่เหมาะสำหรับการตัดแบบฟิวชั่น

การตัดแบบฟิวชั่นเหมาะสำหรับวัสดุที่ต้องการขอบคุณภาพสูงที่ปราศจากออกซิเดชัน วัสดุที่เหมาะสม ได้แก่:

- เหล็กกล้าไร้สนิม:โดยทั่วไปจะตัดโดยใช้ไนโตรเจนเพื่อป้องกันการเกิดออกไซด์

- อลูมิเนียม และโลหะผสม: ต้องใช้พลังงานเลเซอร์สูงกว่าเนื่องจากมีการสะท้อนแสงและการนำความร้อนสูง

- โลหะผสมไททาเนียมและนิเกิล: มีประโยชน์สำหรับอุตสาหกรรมการบินและอวกาศและการแพทย์ที่ความสมบูรณ์ของวัสดุเป็นสิ่งสำคัญ

- โลหะที่ไม่ใช่เหล็ก เช่น ทองเหลือง และ ทองแดงแม้ว่าอาจต้องใช้เลเซอร์เฉพาะทางเนื่องจากการสะท้อนแสงก็ตาม

ข้อดีของการตัดแบบฟิวชั่น

- ขอบที่ปราศจากออกไซด์: การใช้ก๊าซเฉื่อยช่วยป้องกันการเกิดออกซิเดชัน จึงไม่จำเป็นต้องกำจัดออกไซด์หลังการตัด

- ความแม่นยำและคุณภาพสูง: ผลิตการตัดที่ราบรื่นและสะอาดพร้อมการบิดเบือนความร้อนน้อยที่สุด

- การประมวลผลหลังการประมวลผลขั้นต่ำ: ลดความจำเป็นในการดำเนินการตกแต่งขั้นที่สอง

- เหมาะสำหรับรูปทรงเรขาคณิตที่ซับซ้อน: สามารถตัดรูปทรงที่ซับซ้อนและรายละเอียดละเอียดอ่อนได้อย่างแม่นยำ

การประยุกต์ใช้การตัดแบบฟิวชั่น

- อุตสาหกรรมการบินและอวกาศ: การผลิตส่วนประกอบที่ต้องมีความแม่นยำและการตกแต่งคุณภาพสูง

- การผลิตอุปกรณ์ทางการแพทย์: การผลิตเครื่องมือผ่าตัดและอุปกรณ์ปลูกถ่ายด้วยมาตรฐานด้านสุขอนามัยที่เคร่งครัด

- อิเล็กทรอนิกส์: การตัดชิ้นส่วนสำหรับอุปกรณ์อิเล็กทรอนิกส์ที่เน้นความแม่นยำเป็นหลัก

- อุตสาหกรรมยานยนต์: การผลิตชิ้นส่วนที่ต้องมีขอบคุณภาพสูงสำหรับการประกอบและความสวยงาม

ข้อควรพิจารณาทางเทคนิค

- กำลังเลเซอร์: จำเป็นต้องมีกำลังที่เพียงพอเพื่อหลอมวัสดุอย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งสำหรับส่วนที่หนากว่า

- แรงดันแก๊สช่วย: ก๊าซเฉื่อยที่มีแรงดันสูงมีความจำเป็นสำหรับการกำจัดวัสดุที่หลอมละลายอย่างมีประสิทธิภาพ

- ตำแหน่งโฟกัส: การโฟกัสที่แม่นยำช่วยให้มั่นใจได้ถึงความเข้มข้นของพลังงานและประสิทธิภาพการตัดที่เหมาะสมที่สุด

- การออกแบบหัวฉีด: การเลือกหัวฉีดที่เหมาะสมสามารถปรับปรุงการไหลของก๊าซและปรับปรุงคุณภาพการตัด

- การสะท้อนแสงของวัสดุ: วัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียม อาจต้องใช้เลเซอร์หรือสารเคลือบพิเศษเพื่อป้องกันการสะท้อนของลำแสง

การตัดด้วยเปลวไฟ (การตัดด้วยปฏิกิริยาฟิวชั่น)

คำอธิบายกระบวนการ

การตัดด้วยเปลวไฟ หรือที่เรียกว่าการตัดด้วยปฏิกิริยาฟิวชั่น หรือการตัดด้วยออกซิเจนด้วยเลเซอร์ เป็นการผสมผสานความร้อนของเลเซอร์กับปฏิกิริยาเคมีเพื่อเพิ่มประสิทธิภาพกระบวนการตัด ในวิธีนี้ จะใช้ก๊าซออกซิเจนเป็นก๊าซช่วย เลเซอร์จะให้ความร้อนแก่วัสดุจนถึงอุณหภูมิจุดติดไฟ และออกซิเจนจะทำปฏิกิริยากับโลหะ (โดยปกติคือเหล็ก) โดยคายพลังงานเพิ่มเติมที่ช่วยในการตัด

ขั้นตอนสำคัญในการตัดด้วยเปลวไฟ:

- การให้ความร้อน: ลำแสงเลเซอร์จะให้ความร้อนแก่วัสดุจนถึงอุณหภูมิจุดติดไฟ

- ปฏิกิริยาคายความร้อน: ออกซิเจนทำปฏิกิริยากับโลหะที่ได้รับความร้อน ทำให้เกิดการเผาไหม้และก่อให้เกิดความร้อนเพิ่มขึ้น

- การกำจัดวัสดุ: ออกไซด์ที่หลอมละลายจะถูกพัดออกไปด้วยกระแสออกซิเจน ทำให้เกิดการตัด

วัสดุที่เหมาะสำหรับการตัดด้วยเปลวไฟ

การตัดด้วยเปลวไฟมีประสิทธิภาพมากที่สุดกับโลหะเหล็กที่สามารถออกซิไดซ์ได้ เช่น:

- เหล็กกล้าคาร์บอน:วัสดุหลักสำหรับการตัดด้วยเปลวไฟเนื่องจากมีคุณสมบัติทำปฏิกิริยากับออกซิเจน

- เหล็กกล้าอัลลอยด์ต่ำ: เหล็กกล้าที่มีธาตุอัลลอยด์เป็นส่วนผสมในปริมาณเล็กน้อย

- เหล็กอ่อน: นิยมใช้ในการก่อสร้างและการผลิต

ข้อดีของการตัดด้วยเปลวไฟ

- ความหนาในการตัด: สามารถตัดวัสดุที่มีความหนามากกว่าเมื่อเปรียบเทียบกับการตัดแบบฟิวชั่นด้วยกำลังเลเซอร์เท่ากัน

- ความต้องการพลังงานเลเซอร์ที่ลดลง: ปฏิกิริยาคายความร้อนจะช่วยเสริมเลเซอร์ ทำให้สามารถตัดได้อย่างมีประสิทธิภาพด้วยพลังงานที่ต่ำลง

- เพิ่มความเร็วในการตัด: มีประสิทธิภาพอย่างยิ่งกับชิ้นส่วนเหล็กหนา

- คุ้มต้นทุน: ออกซิเจนมีราคาถูกกว่าก๊าซเฉื่อย เช่น ไนโตรเจนหรืออาร์กอน

การประยุกต์ใช้งานของการตัดด้วยเปลวไฟ

- การผลิตงานหนัก: การผลิตส่วนประกอบโครงสร้าง เช่น คานและแผ่น

- การต่อเรือ: การตัดเหล็กขนาดใหญ่สำหรับตัวเรือและโครงสร้างอื่นๆ

- เครื่องจักรกลก่อสร้าง: การประดิษฐ์ชิ้นส่วนเครื่องจักรหนัก

- ศูนย์บริการเหล็ก: การแปรรูปแผ่นเหล็กและแผ่นบางสำหรับอุตสาหกรรมต่างๆ

ข้อควรพิจารณาทางเทคนิค

- การออกซิเดชันของขอบตัด: กระบวนการนี้ส่งผลให้เกิดขอบออกซิไดซ์ ซึ่งอาจต้องมีการดำเนินการภายหลัง เช่น การเจียรหรือการพ่นทราย หากจำเป็นต้องให้ขอบสะอาด

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): HAZ มีขนาดใหญ่กว่าเมื่อเทียบกับวิธีการตัดอื่น ซึ่งอาจส่งผลกระทบต่อคุณสมบัติเชิงกลของวัสดุใกล้กับจุดตัด

- ความบริสุทธิ์ของก๊าซช่วย: ออกซิเจนที่มีความบริสุทธิ์สูงช่วยปรับปรุงความสม่ำเสมอและคุณภาพของการตัด

- การโฟกัสและการจัดตำแหน่งของเลเซอร์: มีความสำคัญต่อการเริ่มต้นและรักษาปฏิกิริยาคายความร้อน

- ความหนาของวัสดุ: เหมาะที่สุดสำหรับวัสดุที่มีความหนากว่า ซึ่งปฏิกิริยาคายความร้อนจะให้ประโยชน์มากที่สุด

การตัดแบบระเหิด (การตัดแบบระเหย)

คำอธิบายกระบวนการ

การตัดแบบระเหิด หรือที่เรียกว่าการตัดแบบระเหย เกี่ยวข้องกับการแปลงวัสดุจากสถานะของแข็งเป็นสถานะก๊าซโดยตรงโดยไม่ต้องผ่านสถานะของเหลว ลำแสงเลเซอร์จะให้ความร้อนกับวัสดุจนถึงอุณหภูมิการระเหย ทำให้เกิดการระเหย ก๊าซช่วย ซึ่งมักเป็นก๊าซเฉื่อย เช่น ไนโตรเจน จะถูกใช้เพื่อกำจัดวัสดุที่ระเหยออกจากรอยตัด

ขั้นตอนสำคัญในการตัดแบบระเหิด:

- การระเหย: ลำแสงเลเซอร์จะให้ความร้อนแก่วัสดุอย่างรวดเร็วจนถึงจุดเดือด ทำให้เกิดการระเหย

- การดีดวัสดุ: แก๊สช่วยจะดีดวัสดุที่ระเหยออกจากพื้นที่การตัด

- การตัดที่แม่นยำ: การไม่มีวัสดุที่หลอมละลายส่งผลให้ตัดได้อย่างแม่นยำโดยมีผลกระทบต่อความร้อนน้อยที่สุด

วัสดุที่เหมาะสำหรับการตัดแบบระเหิด

การตัดแบบระเหิดเหมาะสำหรับวัสดุที่มีจุดหลอมเหลวต่ำหรือมีแนวโน้มที่จะไหม้หรือละลายได้ไม่ดี วัสดุที่เหมาะสม ได้แก่:

- ไม้ และผลิตภัณฑ์กระดาษ: สำหรับการแกะสลักและการตัดที่แม่นยำ

- พลาสติก และพอลิเมอร์ เช่น อะครีลิค, โพลีคาร์บอเนตและเทอร์โมพลาสติกอื่นๆ

- สิ่งทอและ ผ้า:การตัดโดยไม่หลุดลุ่ยหรือทำลายวัสดุ

- เซรามิกและวัสดุผสม: วัสดุที่เปราะหรือมีจุดหลอมเหลวสูง

- โลหะบาง: เมื่อต้องการความแม่นยำสูงสุด

ข้อดีของการตัดแบบระเหิด

- ความแม่นยำและรายละเอียดสูง: เหมาะสำหรับการออกแบบที่ซับซ้อนและรายละเอียดละเอียดอ่อนเนื่องจากความกว้างรอยตัดที่น้อยที่สุด

- การตัดที่สะอาด: สร้างขอบที่เรียบเนียนโดยไม่มีเสี้ยนหรือสิ่งตกค้างที่หลอมละลาย

- ความเสียหายจากความร้อนขั้นต่ำ: การลดความร้อนลงช่วยลดบริเวณที่ได้รับผลกระทบจากความร้อน

- ความคล่องตัว: สามารถประมวลผลวัสดุที่ไม่ใช่โลหะได้หลากหลาย

- กระบวนการแบบไม่สัมผัส: ขจัดความเครียดทางกลบนวัสดุที่บอบบาง

การประยุกต์ใช้การตัดแบบระเหิด

- อุตสาหกรรมอิเล็กทรอนิกส์: การตัดและการเจาะแผงวงจรพิมพ์ (PCB)

- ป้ายและจอแสดงผล: การตัดอะครีลิกและพลาสติกอย่างแม่นยำเพื่อจอแสดงผลคุณภาพสูง

- อุปกรณ์ทางการแพทย์: การผลิตส่วนประกอบที่ต้องการขนาดที่แน่นอนและขอบที่สะอาด

- แฟชั่นและสิ่งทอ: การตัดผ้าสำหรับเสื้อผ้าและเครื่องประดับโดยไม่ทำให้ขอบหลุดลุ่ย

- ศิลปะและงานฝีมือ: การสร้างสรรค์การออกแบบรายละเอียดด้วยไม้ กระดาษ และวัสดุอื่นๆ

ข้อควรพิจารณาทางเทคนิค

- ความหนาแน่นของพลังงานเลเซอร์: จำเป็นต้องมีความหนาแน่นของพลังงานสูงเพื่อให้เกิดการระเหย โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีอุณหภูมิการระเหยสูง

- ความหนาของวัสดุ: เหมาะที่สุดสำหรับวัสดุบาง ส่วนวัสดุหนาจะต้องใช้พลังงานมากกว่าอย่างมาก

- ช่วยเลือกก๊าซ: ก๊าซเฉื่อยช่วยป้องกันปฏิกิริยาเคมีที่ไม่พึงประสงค์และช่วยกำจัดวัสดุที่กลายเป็นไอ

- ข้อกำหนดการระบายอากาศ: การระเหยก่อให้เกิดควันที่อาจต้องใช้ระบบสกัดและการกรองที่เหมาะสม

- คุณสมบัติของวัสดุ: การทำความเข้าใจคุณสมบัติทางความร้อนของวัสดุเป็นสิ่งสำคัญเพื่อป้องกันการไหม้หรือการไหม้เกรียม

ผู้ผลิตและวิศวกรจะสามารถเลือกวิธีการที่เหมาะสมที่สุดสำหรับการใช้งานเฉพาะของตนได้ โดยทำความเข้าใจการตัดด้วยเลเซอร์ทั้งสามประเภทหลักอย่างครอบคลุม ได้แก่ การตัดด้วยความร้อน การตัดด้วยเปลวไฟ และการตัดแบบระเหิด เทคนิคแต่ละประเภทมีข้อดีเฉพาะตัวและเหมาะกับวัสดุและข้อกำหนดเฉพาะ ทำให้การตัดด้วยเลเซอร์เป็นเครื่องมืออเนกประสงค์ในกระบวนการผลิตที่ทันสมัย

การเปรียบเทียบวิธีการตัดทั้งสามแบบ

เมื่อพิจารณาการตัดด้วยเลเซอร์สามประเภทหลัก ได้แก่ การตัดด้วยฟิวชั่น (หลอมและเป่า) การตัดด้วยเปลวไฟ (การตัดด้วยฟิวชั่นปฏิกิริยา) และการตัดแบบระเหิด (การตัดด้วยการระเหย) แต่ละวิธีจะมอบข้อดีที่เป็นเอกลักษณ์และเหมาะกับการใช้งานเฉพาะ

กลไกกระบวนการ

- การตัดแบบหลอมรวม (หลอมและเป่า): วิธีนี้เกี่ยวข้องกับการหลอมวัสดุโดยใช้เลเซอร์และเป่าโลหะที่หลอมละลายออกไปด้วยก๊าซเฉื่อย (เช่น ไนโตรเจนหรืออาร์กอน) วิธีนี้จะทำให้ได้ขอบที่สะอาด ปราศจากออกไซด์ และเหมาะอย่างยิ่งสำหรับการตัดที่แม่นยำ

- การตัดด้วยเปลวไฟ (การตัดด้วยปฏิกิริยาฟิวชั่น): การตัดด้วยเปลวไฟใช้ก๊าซออกซิเจนเป็นก๊าซช่วย ซึ่งจะทำปฏิกิริยากับวัสดุที่ได้รับความร้อนเพื่อสร้างปฏิกิริยาคายความร้อนซึ่งจะเพิ่มความร้อนให้กับกระบวนการ ทำให้สามารถตัดวัสดุที่มีความหนา เช่น เหล็กกล้าคาร์บอน ได้อย่างมีประสิทธิภาพ อย่างไรก็ตาม การตัดด้วยเปลวไฟจะทิ้งขอบที่เป็นออกไซด์ไว้

- การตัดแบบระเหิด (การตัดแบบระเหย): กระบวนการนี้จะทำให้วัสดุระเหยโดยตรงโดยใช้ความร้อนจากลำแสงเลเซอร์ โดยใช้ก๊าซเฉื่อยเพื่อไล่วัสดุที่ระเหยออกไป กระบวนการนี้เหมาะอย่างยิ่งสำหรับการตัดที่แม่นยำบนวัสดุบางและไม่ใช่โลหะ

ความเข้ากันได้ของวัสดุ

- การตัดแบบฟิวชั่น: เหมาะสำหรับวัสดุหลากหลายประเภท โดยเฉพาะโลหะ เช่น สเตนเลส อะลูมิเนียม และโลหะที่ไม่ใช่เหล็ก ให้การตัดคุณภาพสูง ปราศจากการเกิดออกซิเดชัน

- การตัดด้วยเปลวไฟ: ใช้เป็นหลักในการตัดโลหะเหล็ก เช่น เหล็กกล้าคาร์บอนและเหล็กกล้าโลหะผสมต่ำ เนื่องจากต้องอาศัยปฏิกิริยาออกซิไดซ์

- การตัดแบบระเหิด: เหมาะที่สุดสำหรับวัสดุบางๆ รวมถึงไม้ พลาสติก สิ่งทอ เซรามิก และโลหะบางชนิด ที่ต้องมีการตัดที่แม่นยำและซับซ้อน

คุณภาพขอบ

- การตัดแบบฟิวชั่น: มอบขอบที่สะอาดและเรียบเนียน โดยมีเสี้ยนน้อยที่สุดและไม่เกิดการออกซิเดชัน ช่วยลดความจำเป็นในการประมวลผลหลังการประมวลผล

- การตัดด้วยเปลวไฟ: ส่งผลให้เกิดขอบที่ออกซิไดซ์ ซึ่งอาจต้องมีการตกแต่งเพิ่มเติม เช่น การเจียร เพื่อขจัดชั้นออกไซด์ออก หากต้องการพื้นผิวที่สะอาด

- การตัดแบบระเหิด: สร้างขอบที่สะอาดเป็นพิเศษ โดยบิดเบือนหรือรอยคมเนื่องจากความร้อนน้อยที่สุด ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานที่ให้ความสำคัญกับคุณภาพของขอบเป็นอันดับแรก

ความเร็วในการตัดและความสามารถในการตัดความหนา

- การตัดแบบฟิวชั่น: มีประสิทธิภาพสำหรับวัสดุที่มีความหนาบางถึงปานกลางด้วยความแม่นยำสูง แต่ความเร็วในการตัดจะลดลงเมื่อความหนาของวัสดุเพิ่มขึ้น

- การตัดด้วยเปลวไฟ: ให้ความเร็วในการตัดที่สูงสำหรับวัสดุที่มีความหนาเนื่องจากปฏิกิริยาคายความร้อนกับออกซิเจน ทำให้มีประสิทธิภาพสำหรับงานผลิตที่มีน้ำหนักมากและส่วนประกอบโครงสร้าง

- การตัดแบบระเหิด: เหมาะที่สุดสำหรับวัสดุบางเนื่องจากต้องใช้พลังงานสูงในการระเหย แม้ว่าจะมีความแม่นยำสูง แต่ก็อาจไม่มีประสิทธิภาพสำหรับส่วนที่หนากว่า

ช่วยเหลือการใช้แก๊ส

- การตัดแบบฟิวชั่น: ใช้ก๊าซเฉื่อย เช่น ไนโตรเจนหรืออาร์กอน เพื่อป้องกันการเกิดออกซิเดชันและให้ขอบที่ตัดได้เรียบเนียน

- การตัดด้วยเปลวไฟ: วิธีนี้อาศัยออกซิเจนซึ่งทำปฏิกิริยากับโลหะเพื่อเพิ่มประสิทธิภาพกระบวนการตัดผ่านปฏิกิริยาคายความร้อน

- การตัดแบบระเหิด: มักจะใช้ก๊าซเฉื่อยหรือไม่มีก๊าซ ขึ้นอยู่กับวัสดุ เพื่อขับไล่วัสดุที่ระเหยออกไป

เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

- การตัดด้วยฟิวชั่น: ผลิตโซนที่ได้รับผลกระทบจากความร้อนค่อนข้างเล็กเนื่องจากเน้นการหลอมเหลวโดยไม่ต้องมีปฏิกิริยาเพิ่มเติม

- การตัดด้วยเปลวไฟ: ทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ขึ้นเนื่องจากปฏิกิริยาคายความร้อน ซึ่งสามารถเปลี่ยนคุณสมบัติของวัสดุใกล้กับขอบที่ตัดได้

- การตัดแบบระเหิด: ลดพื้นที่ที่ได้รับผลกระทบจากความร้อนเนื่องจากการระเหยอย่างรวดเร็ว ทำให้คงความสมบูรณ์ของวัสดุโดยรอบ

แอพพลิเคชั่น

- การตัดแบบฟิวชั่น: เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความแม่นยำสูงและขอบที่ปราศจากออกซิเดชัน เช่น ในอุตสาหกรรมการบินและอวกาศ การแพทย์ และอิเล็กทรอนิกส์

- การตัดด้วยเปลวไฟ: มักใช้ในงานผลิตหนัก การก่อสร้าง การต่อเรือ และการใช้งานอื่นๆ ที่ต้องใช้การตัดเหล็กส่วนหนา

- การตัดแบบระเหิด: ดีที่สุดสำหรับงานรายละเอียดบนวัสดุบางหรือบอบบาง เช่น ในอุตสาหกรรมอิเล็กทรอนิกส์ สิ่งทอ และศิลปะและการออกแบบ

การพิจารณาต้นทุนและประสิทธิภาพ

- การตัดแบบฟิวชั่น: ต้องใช้พลังงานที่สูงกว่าและก๊าซเฉื่อยที่มีราคาแพงกว่า แต่ให้คุณภาพขอบและความแม่นยำที่เหนือกว่า

- การตัดด้วยเปลวไฟ: คุ้มต้นทุนมากกว่าสำหรับการตัดเหล็กกล้าคาร์บอนหนาเนื่องจากการใช้ออกซิเจน แต่กระบวนการหลังการประมวลผลอาจมีต้นทุนเพิ่มขึ้น

- การตัดแบบระเหิด: ใช้พลังงานมากสำหรับวัสดุที่หนากว่า จึงเหมาะกับการใช้งานเฉพาะทางกับวัสดุที่บาง

ตารางสรุป

| คุณสมบัติ | การตัดแบบฟิวชั่น | การตัดไฟ | การตัดแบบระเหิด |

| กลไกกระบวนการ | ละลายวัสดุ ก๊าซเฉื่อยขจัดสารหลอมเหลว | ใช้ออกซิเจนในการทำปฏิกิริยาคายความร้อน | ระเหยวัสดุ |

| วัสดุ | โลหะ เช่น สแตนเลส อลูมิเนียม | เหล็กกล้าคาร์บอน, เหล็กกล้าโลหะผสมต่ำ | โลหะบาง, โลหะที่ไม่ใช่โลหะ, พลาสติก |

| คุณภาพขอบ | สะอาด ปราศจากออกไซด์ | ออกซิไดซ์ อาจต้องเคลือบ | สะอาดแม่นยำ |

| ความหนาของการตัด | บางถึงปานกลาง | วัสดุหนา | วัสดุบาง |

| ช่วยแก๊ส | ก๊าซเฉื่อย (เช่น ไนโตรเจน อาร์กอน) | ออกซิเจน | ก๊าซเฉื่อยหรือไม่มีเลย |

| แฮซ | เล็ก | ใหญ่ | น้อยที่สุด |

| แอพพลิเคชั่น | อวกาศ, อิเล็กทรอนิกส์, การแพทย์ | ส่วนประกอบโครงสร้าง งานผลิตหนัก | อิเล็กทรอนิกส์, สิ่งทอ, ศิลปะ |

| ประสิทธิภาพด้านต้นทุน | ต้นทุนสูงกว่า ความแม่นยำสูง | คุ้มค่าสำหรับการตัดหนา | วัสดุบางและมีความแม่นยำสูง |

วิธีการตัดด้วยเลเซอร์แต่ละวิธีมีวัตถุประสงค์เฉพาะในการผลิตสมัยใหม่ เมื่อเข้าใจจุดแข็งและข้อจำกัดของการตัดด้วยฟิวชั่น การตัดด้วยเปลวไฟ และการตัดแบบระเหิด ผู้ผลิตสามารถเลือกกระบวนการที่เหมาะสมที่สุดสำหรับวัสดุและผลลัพธ์ที่ต้องการได้ โดยเพิ่มประสิทธิภาพทั้งด้านต้นทุนและประสิทธิภาพ

การเลือกประเภทวิธีการตัดที่ถูกต้อง

การเลือกวิธีการตัดด้วยเลเซอร์ที่เหมาะสมถือเป็นสิ่งสำคัญในการบรรลุผลลัพธ์ที่ดีที่สุดในแง่ของคุณภาพ ประสิทธิภาพ และความคุ้มทุน เมื่อเลือกระหว่างการตัดด้วยเลเซอร์สามประเภทหลัก ได้แก่ การตัดด้วยความร้อน (หลอมและเป่า) การตัดด้วยเปลวไฟ (การตัดด้วยความร้อนแบบปฏิกิริยา) และการตัดแบบระเหิด (การตัดด้วยการระเหย) จะต้องพิจารณาปัจจัยหลายประการ รวมถึงคุณสมบัติของวัสดุ คุณภาพขอบที่ต้องการ ความหนา ความเร็ว และข้อกำหนดการผลิต

ประเภทวัสดุและคุณสมบัติ

- วัสดุโลหะ: สำหรับโลหะ เช่น สแตนเลส อลูมิเนียม และโลหะที่ไม่ใช่เหล็กชนิดอื่นๆ ที่ต้องมีขอบที่สะอาดและปราศจากออกไซด์ การตัดแบบ Fusion Cutting มักเป็นตัวเลือกที่ดีที่สุด การใช้ก๊าซเฉื่อยช่วยป้องกันการเกิดออกซิเดชัน ส่งผลให้ตัดได้แม่นยำและมีคุณภาพสูง

- โลหะเหล็ก: หากคุณกำลังตัดเหล็กกล้าคาร์บอนหรือวัสดุเหล็กอื่นๆ การตัดด้วยเปลวไฟจะให้ประสิทธิภาพที่ยอดเยี่ยมเนื่องจากใช้ออกซิเจนเพื่อสร้างปฏิกิริยาคายความร้อน วิธีนี้ช่วยให้ตัดวัสดุหนาได้อย่างมีประสิทธิภาพ แต่ก็อาจส่งผลให้เกิดขอบออกซิไดซ์ได้

- วัสดุที่ไม่ใช่โลหะและบาง: การตัดแบบระเหิดเหมาะสำหรับวัสดุที่ไม่ใช่โลหะ เช่น พลาสติก ไม้ เซรามิก และสิ่งทอ เหมาะที่สุดสำหรับการออกแบบที่ซับซ้อนและการตัดที่แม่นยำ โดยเฉพาะวัสดุบาง

คุณภาพขอบที่ต้องการ

- ขอบที่สะอาด ปราศจากออกไซด์: หากขอบที่มีคุณภาพสูง สะอาด ปราศจากออกไซด์เป็นสิ่งสำคัญสำหรับการใช้งานของคุณ การตัดแบบ Fusion Cutting จะเป็นที่ต้องการเนื่องจากใช้ก๊าซเฉื่อยที่ป้องกันการออกซิเดชันในระหว่างกระบวนการตัด

- ขอบออกซิไดซ์: ในกรณีที่จำเป็นต้องมีปฏิกิริยาคายความร้อนที่รุนแรง และขอบออกซิไดซ์เป็นที่ยอมรับหรือสามารถประมวลผลภายหลังได้ การตัดด้วยเปลวไฟถือเป็นตัวเลือกที่เหมาะสม

- ความแม่นยำสูงและขอบเรียบ: สำหรับแอพพลิเคชั่นที่ต้องการความแม่นยำสูงสุดและขอบเรียบพร้อมการบิดเบือนความร้อนน้อยที่สุด เช่น อุปกรณ์อิเล็กทรอนิกส์และงานศิลปะ การตัดแบบระเหิดเป็นตัวเลือกที่เหมาะสม

ความหนาของวัสดุ

- ความหนาบางถึงปานกลาง: การตัดแบบฟิวชั่นเหมาะกับวัสดุที่มีความหนาบางถึงปานกลาง ช่วยให้ได้ขอบที่แม่นยำและคุณภาพสูง

- วัสดุหนา: การตัดด้วยเปลวไฟเหมาะสำหรับวัสดุที่หนากว่า เนื่องจากปฏิกิริยาคายความร้อนช่วยให้ตัดได้อย่างมีประสิทธิภาพโดยใช้พลังงานเลเซอร์ที่น้อยลง

- วัสดุบางมาก: การตัดแบบระเหิดเหมาะสำหรับวัสดุที่บางมาก และให้ความแม่นยำสูงสำหรับรูปแบบและรูปทรงที่ซับซ้อน

ความเร็วตัดและประสิทธิภาพ

- การผลิตความเร็วสูง: หากความเร็วเป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่งสำหรับการตัดแผ่นเหล็กหนา การตัดด้วยเปลวไฟจะมีประสิทธิภาพสูงเนื่องจากเกิดปฏิกิริยาคายความร้อนจากออกซิเจน

- ความแม่นยำเหนือความเร็ว: สำหรับการใช้งานที่ความแม่นยำสำคัญกว่าความเร็ว การตัดแบบฟิวชั่นและการตัดแบบระเหิดจะให้ผลลัพธ์ที่เหนือกว่า

- การผลิตแบบแบตช์เทียบกับงานแบบกำหนดเอง: พิจารณาลักษณะการผลิตของคุณ การตัดแบบฟิวชั่นเหมาะสำหรับการประมวลผลแบบแบตช์ที่มีความแม่นยำสูง ในขณะที่การตัดแบบระเหิดเหมาะสำหรับงานแบบกำหนดเองที่ต้องการรายละเอียดที่ซับซ้อน

การพิจารณาต้นทุน

- ต้นทุนก๊าซช่วยเหลือ: การตัดด้วยฟิวชั่นใช้ก๊าซเฉื่อย เช่น ไนโตรเจนหรืออาร์กอน ซึ่งอาจมีราคาแพงกว่าออกซิเจนที่ใช้ในการตัดด้วยเปลวไฟ อย่างไรก็ตาม วิธีนี้ให้คุณภาพขอบที่เหนือกว่า

- การใช้พลังงาน: การตัดแบบระเหิดอาจใช้พลังงานมากสำหรับวัสดุหนา แต่มีประสิทธิภาพสำหรับส่วนที่บาง การตัดด้วยเปลวไฟต้องใช้พลังงานเลเซอร์ต่ำกว่าเนื่องจากความร้อนที่เกิดจากปฏิกิริยาออกซิเจน ทำให้คุ้มต้นทุนสำหรับการตัดหนา

- ข้อกำหนดหลังการประมวลผล: ความจำเป็นในการประมวลผลหลังการประมวลผล (เช่น การกำจัดออกไซด์ในการตัดด้วยเปลวไฟ) อาจเพิ่มต้นทุนโดยรวม ซึ่งควรนำมาพิจารณาในการตัดสินใจ

ข้อกำหนดการสมัคร

- การใช้งานที่ต้องใช้ความแม่นยำ: สำหรับอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมการบินและอวกาศ อุตสาหกรรมอิเล็กทรอนิกส์ และการผลิตอุปกรณ์ทางการแพทย์ ซึ่งความแม่นยำและขอบที่คมชัดเป็นสิ่งสำคัญ การตัดแบบฟิวชั่นและการตัดแบบระเหิดจะได้รับความนิยม

- การผลิตงานหนัก: การตัดด้วยเปลวไฟเหมาะสำหรับส่วนประกอบโครงสร้าง เครื่องจักรหนัก และการใช้งานอื่นๆ ที่ต้องการการตัดโลหะหนา

- การออกแบบที่ซับซ้อน: หากต้องการรายละเอียดที่ละเอียดอ่อนและการตัดที่ซับซ้อน โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่ไม่ใช่โลหะ การตัดแบบระเหิดเป็นตัวเลือกที่ดีที่สุด

ข้อควรพิจารณาเกี่ยวกับอุปกรณ์และการตั้งค่า

- กำลังและประเภทของเลเซอร์: ตรวจสอบให้แน่ใจว่าระบบเลเซอร์ที่คุณเลือกมีกำลังเพียงพอและเข้ากันได้กับวิธีการตัดที่เลือก ตัวอย่างเช่น โลหะที่มีการสะท้อนแสงสูงอาจต้องใช้แหล่งเลเซอร์เฉพาะในการตัดแบบฟิวชั่น

- ความพร้อมของก๊าซช่วย: พิจารณาความพร้อมและต้นทุนของก๊าซช่วย การตัดด้วยเปลวไฟมักใช้ก๊าซออกซิเจน ในขณะที่การตัดด้วยฟิวชั่นต้องใช้ก๊าซเฉื่อย

- ระบบอัตโนมัติและการบูรณาการ: หากคุณต้องการบูรณาการการตัดด้วยเลเซอร์เข้ากับสายการผลิตอัตโนมัติ การตัดแบบฟิวชั่นและการตัดแบบระเหิดมักจะให้ความเข้ากันได้ดีกว่าเนื่องจากความสามารถในการทำงานที่แม่นยำ

การเลือกวิธีการตัดด้วยเลเซอร์ที่เหมาะสมนั้นขึ้นอยู่กับคุณสมบัติของวัสดุ คุณภาพการตัดที่ต้องการ ความหนา ข้อจำกัดด้านต้นทุน และข้อกำหนดการใช้งานเฉพาะ Fusion Cutting เหมาะอย่างยิ่งสำหรับการตัดโลหะที่มีความหนาบางถึงปานกลางที่ต้องการความแม่นยำสูงและปราศจากการเกิดออกซิเดชัน Flame Cutting เหมาะอย่างยิ่งสำหรับการตัดวัสดุเหล็กที่มีความหนาอย่างมีประสิทธิภาพ ในขณะที่ Sublimation Cutting มอบความแม่นยำที่เหนือกว่าสำหรับวัสดุบางและการออกแบบที่ซับซ้อน ด้วยการประเมินปัจจัยเหล่านี้อย่างรอบคอบ คุณสามารถปรับกระบวนการตัดด้วยเลเซอร์ของคุณให้มีประสิทธิภาพและคุณภาพสูงสุด เพื่อให้แน่ใจว่าจะได้ผลลัพธ์ที่ดีที่สุดสำหรับความต้องการในการผลิตของคุณ

สรุป

การตัดด้วยเลเซอร์ได้กลายมาเป็นเทคโนโลยีที่จำเป็นในการผลิตสมัยใหม่ โดยให้ความแม่นยำ ความคล่องตัว และประสิทธิภาพในการใช้งานที่หลากหลาย การตัดด้วยเลเซอร์สามประเภทหลัก ได้แก่ การตัดด้วยความร้อน การตัดด้วยความร้อน และการตัดด้วยความร้อน แต่ละประเภทมีวัตถุประสงค์ที่แตกต่างกัน การตัดด้วยความร้อนซึ่งใช้ก๊าซเฉื่อยจะให้ขอบที่มีคุณภาพสูงและปราศจากออกไซด์ จึงเหมาะอย่างยิ่งสำหรับโลหะ เช่น สเตนเลสและอลูมิเนียม การตัดด้วยความร้อนใช้ออกซิเจนเพื่อสร้างปฏิกิริยาคายความร้อน ทำให้สามารถตัดวัสดุเหล็กหนาได้อย่างมีประสิทธิภาพ ซึ่งมีประโยชน์อย่างยิ่งสำหรับการผลิตงานหนัก การตัดด้วยความร้อนจะทำให้วัสดุระเหยโดยตรง ทำให้มีความแม่นยำเป็นพิเศษสำหรับการออกแบบที่ซับซ้อนและวัสดุบาง รวมถึงวัสดุที่ไม่ใช่โลหะและส่วนประกอบโลหะเฉพาะทาง ด้วยการทำความเข้าใจความสามารถและการใช้งานของวิธีการตัดแต่ละวิธี ผู้ผลิตสามารถปรับกระบวนการของตนให้มีคุณภาพสูงสุดและคุ้มต้นทุน โดยใช้การตัดด้วยเลเซอร์เพื่อตอบสนองความต้องการของอุตสาหกรรมที่หลากหลาย

รับโซลูชันการตัดด้วยเลเซอร์

การเลือกวิธีการตัดด้วยเลเซอร์ที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการบรรลุความแม่นยำ ประสิทธิภาพ และผลผลิตที่เหมาะสมที่สุดในกระบวนการผลิตของคุณ ไม่ว่าคุณจะต้องการการตัดโลหะที่สะอาดและปราศจากออกซิเดชัน การประมวลผลวัสดุหนาอย่างมีประสิทธิภาพ หรือการออกแบบที่ซับซ้อนบนพื้นผิวที่ไม่ใช่โลหะ AccTek Laser ก็มีโซลูชันการตัดด้วยเลเซอร์ที่ปรับแต่งได้เพื่อตอบสนองความต้องการที่แน่นอนของคุณ ด้วยความเชี่ยวชาญด้านเทคโนโลยีการตัดแบบหลอมรวม การตัดด้วยเปลวไฟ และการตัดแบบระเหิด เครื่องตัดเลเซอร์ มอบประสิทธิภาพที่เหนือกว่าสำหรับการใช้งานและอุตสาหกรรมที่หลากหลาย ระบบขั้นสูงของเราได้รับการออกแบบมาเพื่อความแม่นยำสูง การสูญเสียวัสดุที่น้อยที่สุด และประสิทธิภาพการทำงานสูงสุด ช่วยให้มั่นใจถึงผลลัพธ์ที่ดีที่สุดสำหรับเป้าหมายการผลิตของคุณ

โซลูชันการตัดของ AccTek Laser มาพร้อมกับการสนับสนุนที่ครอบคลุม รวมถึงการให้คำปรึกษาก่อนการขาย ตัวเลือกการกำหนดค่าแบบกำหนดเอง และบริการหลังการขายที่เชื่อถือได้ ไม่ว่าคุณต้องการเพิ่มขีดความสามารถในการผลิตหรือเพิ่มประสิทธิภาพกระบวนการที่มีอยู่ของคุณ AccTek Laser ก็พร้อมมอบเทคโนโลยีเลเซอร์ที่ทันสมัยและคำแนะนำจากผู้เชี่ยวชาญ ติดต่อเรา วันนี้เพื่อค้นหาโซลูชันการตัดด้วยเลเซอร์ที่สมบูรณ์แบบสำหรับธุรกิจของคุณ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์