การตัดด้วยไฟเบอร์เลเซอร์ VS การตัดด้วยพลาสม่า

ในโลกแห่งการผลิตโลหะที่เปลี่ยนแปลงตลอดเวลา การเลือกเทคโนโลยีการตัดที่เหมาะสมจะช่วยให้ได้ความแม่นยำ ประสิทธิภาพ และคุ้มต้นทุน การตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่าเป็นสองวิธีสำคัญที่ปฏิวัติวงการอุตสาหกรรม บทความนี้จะเปรียบเทียบการตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่าอย่างครอบคลุม พร้อมทั้งสำรวจหลักการ ข้อดี ข้อจำกัด และการใช้งานที่เหมาะสม โดยการเจาะลึกถึงรายละเอียดเฉพาะของแต่ละวิธี เรามุ่งหวังที่จะมอบความรู้ให้กับคุณเพื่อตัดสินใจอย่างรอบรู้ที่สอดคล้องกับความต้องการในการผลิตของคุณ และเพิ่มขีดความสามารถในการปฏิบัติงานของคุณ

สารบัญ

การตัดด้วยไฟเบอร์เลเซอร์คืออะไร?

ความหมายและหลักการพื้นฐาน

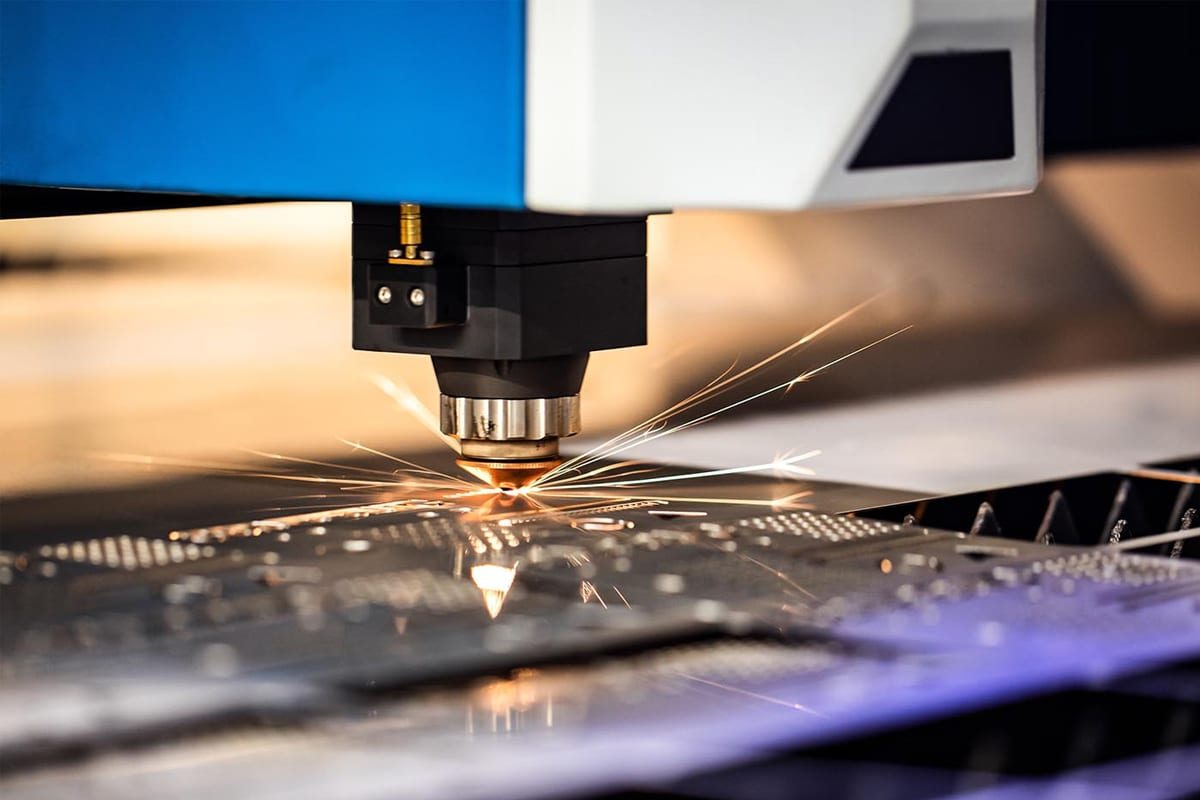

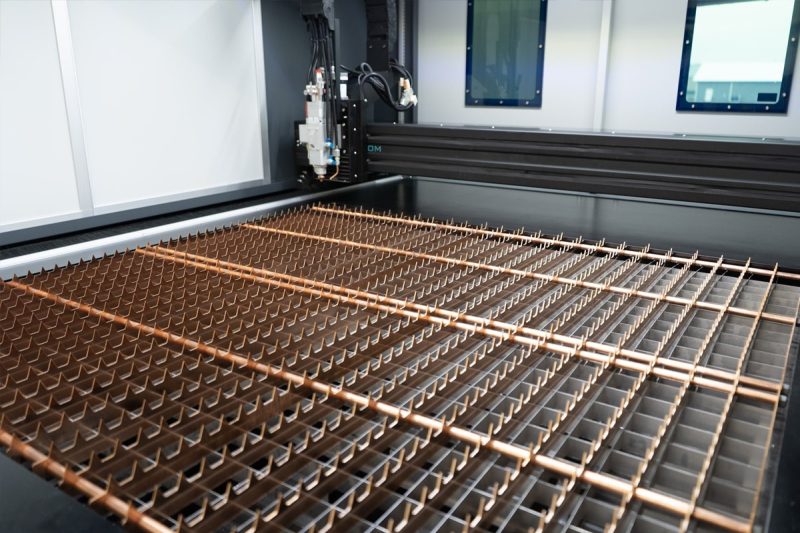

การตัดด้วยเลเซอร์ไฟเบอร์เป็นกระบวนการผลิตที่ทันสมัยซึ่งใช้ลำแสงเลเซอร์ไฟเบอร์กำลังสูงในการตัดและแกะสลักวัสดุด้วยความแม่นยำและความเร็วที่เหนือชั้น เทคโนโลยีนี้ใช้การขยายแสงภายในเส้นใยแก้วนำแสงที่เจือด้วยธาตุหายาก ส่งผลให้ได้ลำแสงเลเซอร์ที่มีจุดโฟกัสที่สามารถหลอม เผา หรือระเหยวัสดุได้อย่างควบคุมได้ วิธีนี้ได้รับการยอมรับอย่างกว้างขวางว่ามีประสิทธิภาพในการตัดโลหะ และให้คุณภาพขอบที่เหนือกว่าเมื่อเปรียบเทียบกับเทคนิคการตัดแบบดั้งเดิม

เลเซอร์ไฟเบอร์ทำงานอย่างไร

หัวใจหลักของการตัดด้วยเลเซอร์ไฟเบอร์คือเครื่องกำเนิดเลเซอร์ไฟเบอร์ซึ่งทำงานบนหลักการดังต่อไปนี้:

- การสร้างเลเซอร์: เลเซอร์เมล็ดพืชจะปล่อยลำแสงที่มีพลังงานต่ำ ซึ่งจะถูกส่งเข้าไปในสายเคเบิลใยแก้วนำแสงที่เจือด้วยธาตุหายาก เช่น อิตเทอร์เบียม

- การขยายสัญญาณ: เมื่อแสงเดินทางผ่านเส้นใยที่ถูกเจือปน แสงจะทำปฏิกิริยากับไอออนของธาตุหายาก ส่งผลให้ไอออนเหล่านั้นปล่อยโฟตอนเพิ่มเติมที่มีความยาวคลื่นและเฟสเดียวกัน ซึ่งเป็นกระบวนการที่เรียกว่าการแผ่รังสีกระตุ้น ซึ่งจะขยายแสงให้กลายเป็นลำแสงเลเซอร์ที่มีพลัง

- การส่งลำแสง: แสงเลเซอร์ที่ขยายจะถูกส่งผ่านสายเคเบิลใยแก้วนำแสงแบบยืดหยุ่นไปยังหัวตัดโดยไม่ต้องใช้กระจกหรือเลนส์ที่ซับซ้อน

- การโฟกัสลำแสง: หัวตัดประกอบด้วยเลนส์ที่โฟกัสลำแสงเลเซอร์ไปที่จุดเล็กมากบนพื้นผิววัสดุ ทำให้มีความหนาแน่นของพลังงานสูงมาก

- ปฏิสัมพันธ์ของวัสดุ: พลังงานที่เข้มข้นจะหลอมละลายหรือทำให้วัสดุที่จุดโฟกัสกลายเป็นไอ ก๊าซช่วย เช่น ไนโตรเจนหรือออกซิเจน มักใช้ในการเป่าวัสดุที่หลอมละลายออกไป ทำให้กระบวนการตัดดีขึ้นและป้องกันการออกซิเดชัน

- การเคลื่อนไหวที่ควบคุม: ระบบควบคุมเชิงตัวเลขคอมพิวเตอร์ (CNC) ควบคุมการเคลื่อนไหวของหัวตัดหรือชิ้นงานโดยทำตามรูปแบบที่แม่นยำเพื่อให้ได้รูปร่างการตัดที่ต้องการ

ข้อดี

- ความแม่นยำและคุณภาพสูง: เลเซอร์ไฟเบอร์สร้างเส้นผ่านศูนย์กลางโฟกัสที่เล็กและความหนาแน่นของพลังงานสูง ส่งผลให้การตัดละเอียดและสะอาด พร้อมการบิดเบือนจากความร้อนน้อยที่สุด

- ประสิทธิภาพ: ให้ความเร็วในการตัดที่เร็วขึ้น โดยเฉพาะกับวัสดุที่มีความหนาบางถึงปานกลาง ทำให้เพิ่มผลผลิตได้

- ความอเนกประสงค์: สามารถตัดโลหะได้หลายชนิด รวมถึงเหล็ก สแตนเลส อลูมิเนียม ทองเหลือง และทองแดง

- การบำรุงรักษาต่ำ: เครื่องกำเนิดเลเซอร์ไฟเบอร์มีการออกแบบแบบโซลิดสเตตโดยไม่มีชิ้นส่วนที่เคลื่อนไหวหรือกระจกในแหล่งกำเนิดแสง ช่วยลดความต้องการในการบำรุงรักษาและเวลาหยุดทำงาน

- ประสิทธิภาพการใช้พลังงาน: ใช้พลังงานน้อยกว่าเมื่อเทียบกับระบบเดิม เครื่องตัดเลเซอร์ CO2 และระบบตัดพลาสม่า ทำให้มีต้นทุนการดำเนินงานต่ำลง

- อายุการใช้งานยาวนาน: ไดโอดในเลเซอร์ไฟเบอร์มีอายุการใช้งานยาวนาน โดยมักจะเกิน 100,000 ชั่วโมงการทำงาน

- การออกแบบที่กะทัดรัด: ระบบส่งไฟเบอร์ออปติกทำให้เครื่องจักรมีขนาดกะทัดรัดมากขึ้น จึงประหยัดพื้นที่อันมีค่า

ข้อเสีย

- การลงทุนเริ่มแรกสูง: เทคโนโลยีขั้นสูงและส่วนประกอบส่งผลให้ต้นทุนเบื้องต้นสูงกว่าเมื่อเทียบกับวิธีการตัดอื่น เช่น การตัดพลาสม่า

- ข้อจำกัดของวัสดุ: เลเซอร์ไฟเบอร์มีประสิทธิภาพน้อยลงกับวัสดุที่มีความหนา (โดยทั่วไปมากกว่า 25 มม. สำหรับเหล็ก) และไม่เหมาะสำหรับวัสดุที่ไม่ใช่โลหะ เช่น ไม้หรือพลาสติก

- ความท้าทายของวัสดุสะท้อนแสง: การตัดโลหะที่มีการสะท้อนแสงสูง เช่น ทองแดงและทองเหลือง อาจทำให้เกิดความท้าทายเนื่องจากการสะท้อนกลับที่อาจส่งผลเสียต่อแหล่งกำเนิดแสงเลเซอร์ แม้ว่าเครื่องจักรสมัยใหม่จะมีคุณสมบัติที่ช่วยบรรเทาความเสี่ยงดังกล่าวก็ตาม

- ความเชี่ยวชาญด้านเทคนิคที่จำเป็น: ผู้ปฏิบัติงานจำเป็นต้องได้รับการฝึกอบรมเฉพาะทางเพื่อจัดการอุปกรณ์และเพิ่มประสิทธิภาพพารามิเตอร์การตัดสำหรับวัสดุที่แตกต่างกัน

แอพพลิเคชั่น

การตัดด้วยเลเซอร์ไฟเบอร์ถูกนำไปใช้ในหลายอุตสาหกรรมเนื่องจากมีความแม่นยำและมีประสิทธิภาพ:

- การบินและอวกาศ: สำหรับการตัดชิ้นส่วนที่ซับซ้อนซึ่งต้องการความแม่นยำสูงและผลกระทบต่อความร้อนน้อยที่สุด

- ยานยนต์: การผลิตชิ้นส่วนต่างๆ เช่น แผงตัวถัง ชิ้นส่วนเครื่องยนต์ และการออกแบบที่ซับซ้อน

- อิเล็กทรอนิกส์: การตัดชิ้นส่วนขนาดเล็กและแม่นยำที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์และวงจรไฟฟ้า

- อุปกรณ์ทางการแพทย์: การผลิตเครื่องมือทางการแพทย์และเครื่องมือผ่าตัดที่ต้องการความแม่นยำสูง

- การผลิตโลหะ: งานผลิตทั่วไปที่เกี่ยวข้องกับชิ้นส่วนโลหะที่กำหนดเอง กล่องหุ้ม และส่วนประกอบโครงสร้าง

- การทำเครื่องประดับ: การประดิษฐ์การออกแบบที่ซับซ้อนจากโลหะมีค่าด้วยความแม่นยำสูง

- งานป้ายและศิลปะตกแต่ง: การสร้างป้ายโลหะ งานศิลปะ และองค์ประกอบตกแต่งที่มีรายละเอียด

ด้วยการใช้ประโยชน์จากจุดแข็งของการตัดด้วยเลเซอร์ไฟเบอร์ ผู้ผลิตจึงสามารถบรรลุคุณภาพที่เหนือกว่า ลดเวลาการผลิต และขยายขีดความสามารถเพื่อตอบสนองความต้องการของอุตสาหกรรมยุคใหม่

การตัดพลาสม่าคืออะไร?

ความหมายและหลักการพื้นฐาน

การตัดด้วยพลาสม่าเป็นกระบวนการตัดด้วยความร้อนที่ใช้ก๊าซไอออนไนซ์ความเร็วสูงที่เรียกว่าพลาสม่าในการหลอมและตัดวัสดุที่มีตัวนำไฟฟ้า กระบวนการนี้เกี่ยวข้องกับการสร้างส่วนโค้งไฟฟ้าที่ผ่านก๊าซแล้วเปลี่ยนเป็นพลาสม่าที่สามารถให้ความร้อนได้สูงถึง 30,000℃ (54,000℉) ความร้อนที่รุนแรงนี้จะหลอมโลหะ ในขณะที่พลังงานจลน์ของก๊าซความเร็วสูงจะขจัดวัสดุที่หลอมละลาย ทำให้ตัดได้สะอาด การตัดด้วยพลาสม่าใช้กันอย่างแพร่หลายเนื่องจากมีประสิทธิภาพในการตัดโลหะหนาและสามารถใช้ตัดวัสดุที่มีตัวนำไฟฟ้าได้หลากหลาย

การตัดพลาสม่าทำงานอย่างไร

กระบวนการตัดพลาสม่าทำงานบนหลักการดังต่อไปนี้:

- การเริ่มต้นของส่วนโค้ง: แหล่งพลังงานไฟฟ้าสร้างส่วนโค้งกระแสตรง (DC) ระหว่างอิเล็กโทรด (ประจุลบ) ภายในคบเพลิงพลาสมาและชิ้นงาน (ประจุบวก)

- การทำให้แก๊สแตกตัวเป็นไอออน: แก๊สอัด (เช่น อากาศ ไนโตรเจน อาร์กอน หรือออกซิเจน) ถูกบังคับให้ผ่านหัวฉีดแคบๆ ด้วยความเร็วสูงเข้าไปในส่วนโค้ง พลังงานเข้มข้นของส่วนโค้งจะทำให้แก๊สแตกตัวเป็นไอออน และเปลี่ยนเป็นพลาสมา

- การก่อตัวของเจ็ทพลาสมา: พลาสม่าจะออกจากหัวฉีดเป็นเจ็ทของก๊าซไอออนที่มีความเร็วสูงและโฟกัสได้ หัวฉีดที่แคบจะทำให้ส่วนโค้งหดตัว ทำให้มีอุณหภูมิและความเร็วเพิ่มขึ้น

- การหลอมละลายของวัสดุ: เจ็ทพลาสมาไปถึงอุณหภูมิที่สูงมาก ส่งผลให้วัสดุละลายที่จุดสัมผัส

- การกำจัดวัสดุ: พลาสม่าความเร็วสูงและก๊าซรองจะเป่าโลหะที่หลอมละลายออกจากรอยตัด ทำให้เกิดร่องตัดที่แคบ

- การเคลื่อนไหวที่ควบคุม: คบเพลิงพลาสม่าจะถูกนำทางไปตามเส้นทางการตัดที่ต้องการ ไม่ว่าจะเป็นด้วยมือหรือโดยระบบควบคุมเชิงตัวเลขคอมพิวเตอร์ (CNC) เพื่อให้ได้การตัดที่แม่นยำ

ข้อดี

- ความสามารถในการตัดวัสดุหนา: การตัดพลาสม่าเหมาะสำหรับการตัดแผ่นโลหะหนา ซึ่งมักจะหนาถึง 80 มม. (3 นิ้ว) หรือมากกว่านั้น ขึ้นอยู่กับกำลังของระบบพลาสม่า

- ความอเนกประสงค์: มีประสิทธิภาพกับโลหะที่นำไฟฟ้าได้ทุกชนิด รวมถึงเหล็กกล้าคาร์บอน สเตนเลส อลูมิเนียม ทองแดง ทองเหลือง และเหล็กหล่อ

- ความเร็วในการตัดสูง: เร็วกว่าการตัดด้วยออกซิเจนและเชื้อเพลิงสำหรับวัสดุที่มีความหนาน้อยกว่า 50 มม. ช่วยเพิ่มประสิทธิภาพในการผลิตโลหะ

- การลงทุนเริ่มต้นต่ำกว่า: โดยทั่วไปแล้วต้นทุนเบื้องต้นต่ำกว่าเมื่อเปรียบเทียบกับระบบการตัดด้วยเลเซอร์ไฟเบอร์ ทำให้ธุรกิจขนาดเล็กถึงขนาดกลางสามารถเข้าถึงได้

- ความสะดวกในการใช้งาน: การตั้งค่าและการใช้งานที่ง่ายกว่า โดยต้องมีความเชี่ยวชาญด้านเทคนิคน้อยกว่าเมื่อเทียบกับระบบการตัดด้วยเลเซอร์

- ความพกพา: อุปกรณ์ตัดพลาสม่ามีขนาดค่อนข้างกะทัดรัดและพกพาสะดวก เหมาะสำหรับการซ่อมแซมในสถานที่และงานก่อสร้าง

ข้อเสีย

- ความแม่นยำต่ำกว่า: การตัดพลาสม่าทำให้ได้รอยตัดที่กว้างขึ้น (ความกว้างของการตัด) และตัดได้แม่นยำน้อยลงเมื่อเปรียบเทียบกับการตัดด้วยเลเซอร์ไฟเบอร์ ซึ่งอาจต้องมีการตกแต่งเพิ่มเติม

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): สร้าง HAZ ที่ใหญ่ขึ้น ซึ่งสามารถเปลี่ยนคุณสมบัติของโลหะใกล้กับขอบตัดและอาจทำให้เกิดการบิดเบี้ยวหรือบิดเบือนได้

- คุณภาพขอบที่หยาบกว่า: ขอบอาจมีตะกรันที่เหลืออยู่และความหยาบมากขึ้น ซึ่งจำเป็นต้องใช้การประมวลผลรองสำหรับการใช้งานที่ต้องการการตกแต่งคุณภาพสูง

- ความสามารถในการตัดรายละเอียดเล็กๆ น้อยๆ ที่จำกัด: ไม่เหมาะสำหรับการตัดลวดลายที่ซับซ้อนหรือรูเล็กๆ เนื่องจากขนาดของส่วนโค้งพลาสม่าและความกว้างของร่องตัด

- การใช้พลังงานที่สูงขึ้น: โดยทั่วไปแล้วจะใช้พลังงานไฟฟ้ามากกว่าระบบเลเซอร์ไฟเบอร์ ส่งผลให้ต้นทุนการดำเนินงานเพิ่มขึ้นในระยะยาว

- อันตรายด้านความปลอดภัย: ก่อให้เกิดแสง เสียง และควันที่เข้มข้น ต้องมีมาตรการด้านความปลอดภัยที่เหมาะสม เช่น การปกป้องดวงตา อุปกรณ์ป้องกันการได้ยิน และการระบายอากาศที่เหมาะสม

แอพพลิเคชั่น

การตัดพลาสม่าใช้กันอย่างแพร่หลายในอุตสาหกรรมและการใช้งานที่จำเป็นต้องตัดโลหะที่มีความหนาและเป็นสื่อกระแสไฟฟ้า:

- การก่อสร้างและโครงสร้างพื้นฐาน: การตัดส่วนประกอบเหล็กโครงสร้างสำหรับอาคาร สะพาน และโครงการโครงสร้างพื้นฐาน

- การต่อเรือ: การประดิษฐ์ส่วนเหล็กขนาดใหญ่สำหรับเรือและแพลตฟอร์มนอกชายฝั่ง

- การซ่อมแซมและการผลิตยานยนต์: การตัดและซ่อมแซมส่วนประกอบของตัวถัง เฟรม และชิ้นส่วนของตัวถัง

- ร้านผลิตโลหะ: ผลิตชิ้นส่วนโลหะงานหนักทั่วไป การประกอบตามสั่ง และงานซ่อมแซม

- การผลิตอุปกรณ์การเกษตรและหนัก: การผลิตส่วนประกอบสำหรับรถแทรกเตอร์ รถขุด และเครื่องจักรในอุตสาหกรรม

- การรีไซเคิลเศษโลหะ: การตัดโลหะชิ้นใหญ่ให้เป็นชิ้นเล็กๆ เพื่อการรีไซเคิล

- การบำรุงรักษาและการซ่อมแซม: การตัดและการดัดแปลงโครงสร้างโลหะและอุปกรณ์ในสถานที่ในอุตสาหกรรมต่างๆ

การทำความเข้าใจพื้นฐานของการตัดด้วยพลาสม่าช่วยให้ผู้ผลิตสามารถประเมินความเหมาะสมของการตัดพลาสม่าสำหรับความต้องการเฉพาะของตนได้ แม้ว่าการตัดพลาสม่าจะมีข้อได้เปรียบในการตัดวัสดุหนาและต้นทุนเริ่มต้นที่ต่ำกว่า แต่ก็อาจไม่เทียบเท่ากับความแม่นยำและคุณภาพขอบที่ระบบการตัดด้วยเลเซอร์ไฟเบอร์มอบให้

การเปรียบเทียบระหว่างการตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่า

เมื่อต้องตัดสินใจเลือกระหว่างการตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่า สิ่งสำคัญคือต้องเข้าใจว่าแต่ละวิธีทำงานอย่างไรเมื่อพิจารณาตามเกณฑ์ต่างๆ ด้านล่างนี้คือการเปรียบเทียบโดยละเอียดที่เน้นจุดแข็งและจุดอ่อนของเทคโนโลยีทั้งสอง

คุณภาพการตัด

ไฟเบอร์เลเซอร์ตัด

- คุณภาพขอบ: ผลิตคุณภาพขอบที่เหนือกว่าด้วยการตัดที่เรียบเนียนและสะอาดและมีตะกรันที่เหลืออยู่น้อยที่สุด

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): HAZ มีขนาดเล็กลงเนื่องจากลำแสงเลเซอร์ที่มีความเข้มข้น ซึ่งช่วยลดความเสี่ยงของการบิดเบือนจากความร้อน

- การตัดที่แม่นยำ: เหมาะสำหรับการออกแบบที่ซับซ้อนและความคลาดเคลื่อนต่ำ จึงเหมาะกับการใช้งานที่ต้องการความแม่นยำสูง

การตัดพลาสม่า

- คุณภาพขอบ: โดยทั่วไปจะผลิตขอบที่หยาบกว่าพร้อมกับตะกรันมากขึ้น ซึ่งอาจต้องใช้กระบวนการตกแต่งรอง

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): HAZ มีขนาดใหญ่ขึ้นเนื่องจากส่วนโค้งพลาสมาที่กว้างขึ้น ทำให้มีโอกาสเกิดการบิดเบี้ยวและผิดเพี้ยนได้มากขึ้น

- การตัดแบบหยาบ: เหมาะกับงานที่มีรายละเอียดน้อยกว่า ซึ่งความแม่นยำระดับละเอียดมากไม่ใช่สิ่งสำคัญ

ความเร็วตัด

ไฟเบอร์เลเซอร์ตัด

- วัสดุบางถึงขนาดกลาง: ให้ความเร็วในการตัดที่เร็วขึ้นบนโลหะที่มีความหนาบางถึงปานกลาง (โดยทั่วไปสูงสุด 25 มม. สำหรับเหล็ก)

- ประสิทธิภาพ: การประมวลผลความเร็วสูงช่วยเพิ่มผลผลิตและลดระยะเวลาดำเนินการ

การตัดพลาสม่า

- วัสดุหนา: โดยทั่วไปจะเร็วขึ้นเมื่อตัดวัสดุที่มีความหนา (มากกว่า 25 มม.) ซึ่งประสิทธิภาพของเลเซอร์จะลดลง

- การแลกเปลี่ยนระหว่างความเร็วกับคุณภาพ: แม้ว่าจะมีความเร็วสูง แต่ความเร็วที่เพิ่มขึ้นอาจลดคุณภาพในการตัดลงไปอีก

ความเข้ากันได้ของวัสดุ

ไฟเบอร์เลเซอร์ตัด

- วัสดุโลหะ: เหมาะสำหรับการตัดโลหะหลายชนิด เช่น เหล็กกล้าคาร์บอน สแตนเลส อลูมิเนียม ทองเหลือง และทองแดง

- วัสดุที่ไม่ใช่โลหะ: ไม่เหมาะสำหรับการตัดวัสดุที่ไม่ใช่โลหะเนื่องจากคุณสมบัติการดูดซับความยาวคลื่นของเลเซอร์

- โลหะสะท้อนแสง: เลเซอร์ไฟเบอร์สมัยใหม่สามารถจัดการกับโลหะสะท้อนแสง เช่น ทองแดงและทองเหลืองได้ด้วยเทคโนโลยีที่เหมาะสมเพื่อป้องกันความเสียหายจากการสะท้อนกลับ

การตัดพลาสม่า

- โลหะนำไฟฟ้า: สามารถตัดโลหะนำไฟฟ้าได้ทุกชนิด รวมถึงเหล็ก สแตนเลส อลูมิเนียม ทองแดง ทองเหลือง และเหล็กหล่อ

- วัสดุที่ไม่ใช่โลหะ: ไม่มีประสิทธิภาพกับวัสดุที่ไม่นำไฟฟ้า เช่น พลาสติก แก้ว หรือไม้

ความสามารถความหนา

ไฟเบอร์เลเซอร์ตัด

- ช่วงความหนาที่เหมาะสม: มีประสิทธิภาพสูงกับวัสดุที่มีความหนาบางถึงปานกลาง โดยทั่วไปสูงสุด 25 มม. สำหรับเหล็ก

- ข้อจำกัดของวัสดุหนา: การตัดวัสดุหนาอาจต้องใช้พลังงานมากขึ้นและอาจส่งผลให้คุณภาพและความเร็วในการตัดลดลง

การตัดพลาสม่า

- การตัดวัสดุหนา: สามารถตัดวัสดุหนาได้อย่างมีประสิทธิภาพ โดยส่วนใหญ่สูงสุดถึง 80 มม. หรือมากกว่านั้น ขึ้นอยู่กับกำลังของระบบพลาสม่า

- วัสดุบาง: สามารถตัดวัสดุบางได้แต่จะทำให้เกิดความร้อนมากเกินไป ส่งผลให้บิดเบี้ยวหรือคุณภาพการตัดลดลง

ความแม่นยำและความแม่นยำ

ไฟเบอร์เลเซอร์ตัด

- ความแม่นยำสูง: บรรลุความคลาดเคลื่อนที่เข้มงวดอย่างยิ่งและการตัดที่ซับซ้อนด้วยระดับความแม่นยำที่มักจะอยู่ภายใน ±0.1 มม.

- ความกว้างของร่องตัดเล็ก: การโฟกัสที่แคบของลำแสงเลเซอร์ส่งผลให้มีร่องตัดน้อยที่สุด ช่วยรักษาเนื้อวัสดุไว้ และทำให้สามารถออกแบบรายละเอียดได้

การตัดพลาสม่า

- ความแม่นยำปานกลาง: เหมาะสำหรับการใช้งานที่ความแม่นยำไม่สำคัญ โดยมีค่าความคลาดเคลื่อนโดยทั่วไปอยู่ระหว่าง ±0.5 มม. ถึง ±1 มม.

- ความกว้างของรอยตัดที่กว้างขึ้น: ส่วนโค้งพลาสม่าสร้างการตัดที่กว้างขึ้น ซึ่งอาจจำกัดความสามารถในการตัดองค์ประกอบที่ละเอียดหรือส่วนประกอบที่อยู่ใกล้กัน

ต้นทุนการดำเนินงาน

ไฟเบอร์เลเซอร์ตัด

- การลงทุนเริ่มต้น: ต้นทุนเบื้องต้นที่สูงขึ้นเนื่องจากเทคโนโลยีและอุปกรณ์ขั้นสูง

- ต้นทุนการดำเนินงาน: ต้นทุนต่อเนื่องที่ลดลงนั้นมาจากประสิทธิภาพการใช้พลังงานที่สูงขึ้นและการใช้วัสดุสิ้นเปลืองที่ลดลง

- การใช้พลังงาน: ประหยัดพลังงานมากขึ้น ส่งผลให้ค่าไฟฟ้าลดลงในระยะยาว

การตัดพลาสม่า

- การลงทุนเริ่มต้น: ราคาซื้อที่ต่ำลงทำให้ธุรกิจที่มีข้อจำกัดด้านงบประมาณสามารถเข้าถึงได้

- ต้นทุนการดำเนินงาน: ต้นทุนการดำเนินงานที่สูงขึ้นเนื่องจากการใช้พลังงานที่มากขึ้นและการเปลี่ยนวัสดุสิ้นเปลือง เช่น อิเล็กโทรดและหัวฉีดบ่อยครั้ง

- สินค้าสิ้นเปลือง: ค่าใช้จ่ายต่อเนื่องสำหรับสินค้าสิ้นเปลืองอาจเพิ่มขึ้น ส่งผลให้ต้นทุนการเป็นเจ้าของรวมเพิ่มสูงขึ้น

การซ่อมบำรุง

ไฟเบอร์เลเซอร์ตัด

- ความต้องการการบำรุงรักษาต่ำ: การออกแบบแบบโซลิดสเตตโดยมีชิ้นส่วนเคลื่อนไหวน้อยลง ช่วยลดความต้องการการบำรุงรักษา

- อายุการใช้งานของส่วนประกอบ: ส่วนประกอบสำคัญเช่นไดโอดมีอายุการใช้งานยาวนาน โดยมักจะเกิน 100,000 ชั่วโมง

- ระยะเวลาการหยุดทำงาน: การบำรุงรักษาน้อยลงทำให้เครื่องจักรพร้อมใช้งานและมีผลผลิตสูงขึ้น

การตัดพลาสม่า

- ความต้องการการบำรุงรักษาที่สูงขึ้น: ชิ้นส่วนสิ้นเปลือง เช่น ขั้วไฟฟ้าและหัวฉีด จำเป็นต้องเปลี่ยนเป็นประจำเนื่องจากการสึกหรอ

- การสึกหรอของเครื่องจักร: ความร้อนที่รุนแรงและอาร์คไฟฟ้าอาจทำให้ต้องซ่อมบำรุงและเปลี่ยนชิ้นส่วนบ่อยขึ้น

- ระยะเวลาการหยุดทำงาน: การบำรุงรักษาที่เพิ่มมากขึ้นอาจส่งผลให้เครื่องจักรหยุดทำงานนานขึ้น ซึ่งส่งผลกระทบต่อประสิทธิภาพการผลิต

ข้อควรพิจารณาด้านความปลอดภัย

ไฟเบอร์เลเซอร์ตัด

- รังสีเลเซอร์: ต้องมีมาตรการความปลอดภัยที่เข้มงวดเพื่อปกป้องผู้ปฏิบัติงานจากการได้รับแสงเลเซอร์ รวมถึงแว่นตาป้องกันและกล่องหุ้ม

- การดูดควัน: การตัดโลหะอาจก่อให้เกิดควันและจำเป็นต้องมีการระบายอากาศหรือระบบดูดควันที่เหมาะสม

- ระดับเสียง: โดยทั่วไปการทำงานจะเงียบกว่าเมื่อเทียบกับการตัดพลาสม่า

การตัดพลาสม่า

- ความเสี่ยงต่อการเกิดไฟฟ้าช็อต: แรงดันไฟฟ้าและกระแสไฟฟ้าสูงอาจทำให้เกิดความเสี่ยงต่อการเกิดไฟฟ้าช็อตได้ หากไม่ปฏิบัติตามมาตรการด้านความปลอดภัย

- รังสี UV และอินฟราเรด: สร้างรังสี UV และ IR ที่รุนแรง จำเป็นต้องสวมเสื้อผ้าป้องกันและปกป้องดวงตา

- การปล่อยควันและเสียง: ก่อให้เกิดควันและระดับเสียงที่สูง ซึ่งจำเป็นต้องมีการปกป้องการได้ยินและระบบระบายอากาศที่มีประสิทธิภาพ

ผลกระทบต่อสิ่งแวดล้อม

ไฟเบอร์เลเซอร์ตัด

- ประสิทธิภาพการใช้พลังงาน: ประหยัดพลังงานมากขึ้น ลดปริมาณการปล่อยคาร์บอนโดยรวมจากการดำเนินงาน

- การปล่อยมลพิษที่ลดลง: สร้างควันและการปล่อยมลพิษน้อยลงเมื่อเทียบกับการตัดด้วยพลาสม่า

- ก๊าซช่วย: ใช้ก๊าซเฉื่อย เช่น ไนโตรเจน ซึ่งมีผลกระทบต่อสิ่งแวดล้อมน้อยที่สุด

การตัดพลาสม่า

- การใช้พลังงานที่สูงขึ้น: การใช้พลังงานที่มีประสิทธิภาพน้อยลงส่งผลให้มีผลกระทบต่อสิ่งแวดล้อมมากขึ้น

- การเกิดควัน: ก่อให้เกิดควันและฝุ่นละอองจำนวนมาก ซึ่งอาจส่งผลกระทบต่อคุณภาพอากาศหากไม่ได้รับการจัดการอย่างเหมาะสม

- ขยะสิ้นเปลือง: การเปลี่ยนวัสดุสิ้นเปลืองบ่อยครั้งทำให้มีขยะเพิ่มมากขึ้น

เมื่อพิจารณาปัจจัยสำคัญเหล่านี้ จะเห็นได้ชัดว่าการตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่าต่างก็มีข้อดีและข้อจำกัดที่แตกต่างกัน การตัดด้วยเลเซอร์ไฟเบอร์เป็นตัวเลือกที่ต้องการสำหรับการใช้งานที่ต้องการความแม่นยำสูง คุณภาพการตัดที่เหนือกว่า และประสิทธิภาพในการตัดวัสดุที่มีความหนาบางถึงปานกลาง ในทางตรงกันข้าม การตัดด้วยพลาสม่ามีข้อได้เปรียบในการตัดวัสดุที่มีความหนากว่า ซึ่งความแม่นยำที่ละเอียดมากนั้นมีความสำคัญน้อยกว่าและต้นทุนการลงทุนเริ่มต้นถือเป็นปัจจัยที่ต้องพิจารณา

การเลือกเทคโนโลยีที่เหมาะสมนั้นขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทของวัสดุที่จะนำมาแปรรูป ช่วงความหนาที่ต้องการ คุณภาพการตัดที่ต้องการ การพิจารณาต้นทุนการดำเนินการ และลำดับความสำคัญด้านสิ่งแวดล้อมและความปลอดภัย ผู้ผลิตสามารถปรับปรุงกระบวนการผลิต ลดต้นทุน และปรับปรุงคุณภาพผลิตภัณฑ์โดยรวมได้โดยใช้จุดแข็งของแต่ละวิธี

การเลือกใช้ระหว่างการตัดด้วยเลเซอร์ไฟเบอร์และพลาสม่า

การเลือกเทคโนโลยีการตัดที่เหมาะสมกับความต้องการในการผลิตของคุณถือเป็นการตัดสินใจที่สำคัญซึ่งอาจส่งผลต่อประสิทธิภาพการผลิต คุณภาพของสินค้า และต้นทุนการดำเนินงานโดยรวมได้อย่างมาก ทั้งการตัดด้วยเลเซอร์ไฟเบอร์และการตัดด้วยพลาสม่าต่างก็มีข้อได้เปรียบเฉพาะตัวและเหมาะกับการใช้งานที่แตกต่างกัน

ปัจจัยที่ต้องพิจารณา

ประเภทวัสดุและความหนา

- ความเข้ากันได้ของวัสดุ: การตัดด้วยเลเซอร์ไฟเบอร์เหมาะอย่างยิ่งสำหรับโลหะ เช่น เหล็กกล้าคาร์บอน สเตนเลส อลูมิเนียม ทองเหลือง และทองแดง การตัดด้วยพลาสม่ามีประสิทธิภาพกับโลหะที่นำไฟฟ้าได้ทุกชนิด แต่โลหะที่ไม่ใช่เหล็กอาจมีปัญหาในด้านคุณภาพการตัด

- ความสามารถในการตัดความหนา: เลเซอร์ไฟเบอร์สามารถตัดวัสดุที่มีความบางถึงปานกลาง (สูงสุด 25 มม.) ได้อย่างดีเยี่ยม โดยให้ความแม่นยำและความเร็วสูง เครื่องตัดพลาสม่าสามารถตัดวัสดุที่มีความหนา (สูงสุด 80 มม. หรือมากกว่า) ได้อย่างมีประสิทธิภาพแต่มีความแม่นยำน้อยกว่า

ความแม่นยำในการตัดและคุณภาพ

- ข้อกำหนดความแม่นยำ: หากโครงการของคุณต้องการความแม่นยำสูงพร้อมความหยาบของขอบขั้นต่ำ การตัดด้วยเลเซอร์ไฟเบอร์เป็นตัวเลือกที่เหนือกว่า

- คุณภาพขอบ: เลเซอร์ไฟเบอร์สร้างขอบที่เรียบเนียนกว่าด้วยโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่เล็กกว่า ช่วยลดความจำเป็นในการตกแต่งขั้นที่สอง การตัดด้วยพลาสม่าอาจทำให้ขอบหยาบกว่าและมีค่า HAZ ที่มากขึ้น

ปริมาณการผลิตและความเร็ว

- ความเร็วในการตัด: สำหรับวัสดุบาง เลเซอร์ไฟเบอร์ให้ความเร็วในการตัดที่เร็วขึ้น ช่วยเพิ่มผลผลิตสำหรับการผลิตปริมาณมาก เครื่องตัดพลาสม่าอาจทำงานได้เร็วกว่าสำหรับวัสดุที่หนากว่า แต่โดยทั่วไปจะช้ากว่าสำหรับวัสดุที่บางกว่า

- ความสามารถในการทำซ้ำ: เลเซอร์ไฟเบอร์ให้ผลลัพธ์ที่สม่ำเสมอ ซึ่งเป็นสิ่งสำคัญสำหรับการผลิตจำนวนมากที่ความสม่ำเสมอเป็นสิ่งสำคัญ

ต้นทุนการดำเนินงาน

- การลงทุนเริ่มต้น: เครื่องตัดไฟเบอร์เลเซอร์ มีต้นทุนเริ่มต้นสูงกว่าเนื่องจากเทคโนโลยีขั้นสูง เครื่องตัดพลาสม่ามีราคาถูกกว่าในช่วงแรก

- ค่าใช้จ่ายในการดำเนินงาน: พิจารณาการใช้พลังงาน การบำรุงรักษา และวัสดุสิ้นเปลือง เลเซอร์ไฟเบอร์มีประสิทธิภาพในการใช้พลังงานมากกว่าและมีต้นทุนการบำรุงรักษาในระยะยาวต่ำกว่า

ความซับซ้อนของการออกแบบ

- การตัดที่ซับซ้อน: เลเซอร์ไฟเบอร์สามารถจัดการกับการออกแบบที่ซับซ้อนและมีรายละเอียดด้วยความแม่นยำสูง เครื่องตัดพลาสม่าไม่เหมาะกับงานที่ซับซ้อนเนื่องจากมีร่องตัดที่กว้างกว่า

การบำรุงรักษาและระยะเวลาการหยุดทำงาน

- ความน่าเชื่อถือของเครื่องจักร: เลเซอร์ไฟเบอร์มีชิ้นส่วนที่เคลื่อนไหวน้อยกว่าและต้องการการบำรุงรักษาน้อยกว่า ส่งผลให้มีเวลาหยุดทำงานน้อยลง

- วัสดุสิ้นเปลือง: เครื่องตัดพลาสม่าจำเป็นต้องเปลี่ยนอิเล็กโทรดและหัวฉีดเป็นประจำ ทำให้ต้องบำรุงรักษามากขึ้น

ความปลอดภัยและผลกระทบต่อสิ่งแวดล้อม

- มาตรการด้านความปลอดภัย: เลเซอร์ไฟเบอร์ต้องมีการป้องกันรังสีเลเซอร์ ในขณะที่การตัดพลาสมาเกี่ยวข้องกับความเสี่ยงจากอุณหภูมิที่สูง รังสี UV และควัน

- ข้อควรพิจารณาด้านสิ่งแวดล้อม: เลเซอร์ไฟเบอร์ประหยัดพลังงานมากกว่าและปล่อยมลพิษน้อยกว่า สอดคล้องกับแนวทางปฏิบัติที่ยั่งยืน

ตัวอย่างการใช้งาน

การผลิตยานยนต์

- การตัดด้วยเลเซอร์ไฟเบอร์: ใช้สำหรับการตัดแผงตัวถัง ชิ้นส่วนที่ซับซ้อน และชิ้นส่วนที่กำหนดเองอย่างแม่นยำซึ่งความแม่นยำเป็นสิ่งสำคัญ

- การตัดพลาสม่า: เหมาะสำหรับการตัดส่วนประกอบโครงสร้างที่มีความหนา เช่น โครงและชิ้นส่วนตัวถัง

งานโลหะ

- การตัดด้วยเลเซอร์ไฟเบอร์: เหมาะอย่างยิ่งสำหรับการสร้างงานศิลปะโลหะ ป้าย และส่วนประกอบที่มีรายละเอียดที่ต้องการความแม่นยำสูง

- การตัดพลาสม่า: มีประสิทธิภาพในการผลิตชิ้นส่วนและอุปกรณ์งานหนักทั่วไปซึ่งรายละเอียดเล็กๆ น้อยๆ ไม่สำคัญ

อุตสาหกรรมก่อสร้าง

- การตัดด้วยเลเซอร์ไฟเบอร์: ใช้ในการตัดโลหะสตั๊ด ขายึด และอุปกรณ์ต่างๆ ที่ต้องการความแม่นยำ

- การตัดพลาสม่า : เหมาะสำหรับการตัดแผ่นเหล็กขนาดใหญ่และคานที่ใช้ในโครงสร้างอาคาร

การต่อเรือและเครื่องจักรกลหนัก

- การตัดด้วยเลเซอร์ไฟเบอร์: เหมาะสำหรับการตัดวัสดุบางที่ใช้ในส่วนประกอบเรือและชิ้นส่วนเครื่องจักรบางประเภท

- การตัดพลาสม่า: เหมาะสำหรับการ ตัดแผ่นเหล็กหนา และชิ้นส่วนหนัก ในเรือ และ เครื่องจักรในอุตสาหกรรม

อุตสาหกรรมการบินและอวกาศ

- การตัดด้วยเลเซอร์ไฟเบอร์: ใช้ในการตัดโลหะและโลหะผสมน้ำหนักเบาอย่างแม่นยำที่ใช้ในส่วนประกอบเครื่องบิน

- การตัดพลาสม่า: การใช้งานที่จำกัดเนื่องจากความแม่นยำต่ำกว่า แต่สามารถใช้สำหรับการตัดโครงสร้างรองรับที่หนากว่าได้

การวิเคราะห์ต้นทุนและผลประโยชน์

การลงทุนระยะแรก

การตัดด้วยเลเซอร์ไฟเบอร์:

- ต้นทุน: ราคาซื้อเบื้องต้นที่สูงขึ้นเนื่องจากเทคโนโลยีและส่วนประกอบที่ซับซ้อน

- ประโยชน์: การลงทุนทำให้มีความแม่นยำสูงขึ้น คุณภาพการตัดที่ดีขึ้น และประหยัดการดำเนินงานในระยะยาว

การตัดพลาสม่า:

- ต้นทุน: ต้นทุนล่วงหน้าที่ลดลง ทำให้ธุรกิจที่มีข้อจำกัดด้านงบประมาณเข้าถึงได้ง่ายขึ้น

- ประโยชน์: ความสามารถในการตัดวัสดุหนาได้ทันทีโดยไม่ต้องลงทุนจำนวนมาก

ต้นทุนการดำเนินงาน

การตัดด้วยเลเซอร์ไฟเบอร์:

- การใช้พลังงาน: ประหยัดพลังงานมากขึ้น ส่งผลให้ค่าไฟฟ้าลดลง

- การบำรุงรักษา: ต้นทุนการบำรุงรักษาต่ำลงเนื่องจากมีวัสดุสิ้นเปลืองน้อยลงและต้องเปลี่ยนชิ้นส่วนน้อยลง

- วัสดุสิ้นเปลือง: ต้นทุนวัสดุสิ้นเปลืองขั้นต่ำ โดยจำกัดเฉพาะก๊าซช่วยเหลือเป็นหลัก

การตัดพลาสม่า:

- การใช้พลังงาน: การใช้พลังงานที่สูงขึ้นจะเพิ่มค่าใช้จ่ายในการดำเนินงาน

- การบำรุงรักษา: ต้นทุนการบำรุงรักษาที่สูงขึ้นเนื่องจากต้องเปลี่ยนวัสดุสิ้นเปลือง เช่น อิเล็กโทรดและหัวฉีดบ่อยครั้ง

- สินค้าสิ้นเปลือง: ค่าใช้จ่ายต่อเนื่องสำหรับสินค้าสิ้นเปลืองอาจเพิ่มขึ้นตามกาลเวลา

ผลผลิตและคุณภาพ

การตัดด้วยเลเซอร์ไฟเบอร์:

- ประสิทธิภาพการทำงาน: ความเร็วในการตัดที่เร็วขึ้นบนวัสดุบางถึงขนาดกลางจะช่วยเพิ่มผลผลิต

- คุณภาพ: คุณภาพขอบที่เหนือชั้นช่วยลดหรือขจัดความจำเป็นในการตกแต่งครั้งที่สอง ช่วยประหยัดเวลาและต้นทุนแรงงาน

การตัดพลาสม่า:

- ประสิทธิภาพการทำงาน: มีประสิทธิภาพกับวัสดุที่หนากว่า แต่อาจต้องใช้เวลาเพิ่มเติมในการประมวลผลหลังการตัดเนื่องจากคุณภาพการตัดที่ต่ำกว่า

- คุณภาพ: อาจจำเป็นต้องเจียรหรือขัดเพื่อให้ได้ขอบที่เรียบตามต้องการ ซึ่งอาจเพิ่มต้นทุนแรงงานได้

ผลตอบแทนจากการลงทุน (ROI)

การตัดด้วยเลเซอร์ไฟเบอร์:

- การประหยัดในระยะยาว: ประสิทธิภาพการใช้พลังงานและการบำรุงรักษาที่ต่ำทำให้ประหยัดต้นทุนในระยะยาว

- ข้อได้เปรียบทางการตลาด: ความแม่นยำและคุณภาพสูงสามารถนำไปสู่โอกาสทางธุรกิจใหม่และความพึงพอใจของลูกค้าที่สูงขึ้น

การตัดพลาสม่า:

- ความสามารถในการจ่ายในระยะสั้น: ต้นทุนเริ่มต้นที่ต่ำลงช่วยให้สามารถใช้งานได้รวดเร็วยิ่งขึ้น

- ข้อจำกัด: ต้นทุนในระยะยาวที่อาจสูงขึ้นเนื่องจากการบำรุงรักษาและประสิทธิภาพที่ต่ำลง

การเลือกใช้การตัดด้วยเลเซอร์ไฟเบอร์หรือพลาสม่านั้นขึ้นอยู่กับความต้องการในการดำเนินงาน งบประมาณ และเป้าหมายทางธุรกิจในระยะยาวของคุณ หากงานของคุณเกี่ยวข้องกับการตัดโลหะที่มีความบางถึงปานกลางเป็นหลัก ซึ่งต้องการความแม่นยำสูงและคุณภาพขอบที่เหนือกว่า การลงทุนในเครื่องตัดด้วยเลเซอร์ไฟเบอร์จะเป็นทางเลือกที่ดีกว่า ต้นทุนเริ่มต้นที่สูงกว่านั้นจะถูกชดเชยด้วยค่าใช้จ่ายในการดำเนินงานที่ลดลงและความสามารถในการผลิตผลิตภัณฑ์คุณภาพสูงที่ตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวด

ในทางกลับกัน หากการดำเนินงานของคุณเน้นที่การตัดวัสดุที่มีความหนากว่าซึ่งความแม่นยำมีความสำคัญน้อยกว่า และคุณต้องการโซลูชันที่คุ้มต้นทุนพร้อมการลงทุนเริ่มต้นที่น้อยกว่า การตัดด้วยพลาสม่าอาจเป็นตัวเลือกที่เหมาะสม เนื่องจากให้ความสามารถในการจัดการงานตัดหนักอย่างมีประสิทธิภาพ

สรุป

การเลือกเทคนิคการตัดที่ถูกต้องจะช่วยให้ได้ผลลัพธ์ที่ดีที่สุดในการผลิตโลหะ การตัดด้วยเลเซอร์ไฟเบอร์โดดเด่นด้วยความแม่นยำสูง คุณภาพขอบที่เหนือกว่า และประสิทธิภาพในการตัดโลหะที่มีความบางถึงปานกลาง เหมาะอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการการออกแบบที่ซับซ้อนและความคลาดเคลื่อนที่เข้มงวด ในทางกลับกัน การตัดด้วยพลาสม่านั้นโดดเด่นในการตัดวัสดุที่มีความหนากว่าและมีค่าใช้จ่ายเริ่มต้นที่ต่ำกว่า แม้ว่าอาจผลิตขอบที่หยาบกว่าซึ่งต้องมีการตกแต่งเพิ่มเติมก็ตาม ปัจจัยต่างๆ เช่น ประเภทและความหนาของวัสดุ ความแม่นยำที่ต้องการ ต้นทุนการดำเนินงาน และความต้องการการใช้งานเฉพาะมีบทบาทสำคัญในการกำหนดวิธีการที่เหมาะสมที่สุด โดยการประเมินปัจจัยเหล่านี้อย่างละเอียดถี่ถ้วน ผู้ผลิตสามารถเลือกเทคโนโลยีการตัดที่สอดคล้องกับเป้าหมายการผลิตและข้อจำกัดด้านงบประมาณได้ดีที่สุด

รับโซลูชันการตัดด้วยเลเซอร์

หากคุณตัดสินใจว่าการตัดด้วยเลเซอร์ไฟเบอร์เป็นตัวเลือกที่ดีที่สุดสำหรับความต้องการด้านการผลิตของคุณ AccTek Laser ก็พร้อมที่จะมอบโซลูชันที่ล้ำสมัยให้กับคุณ ในฐานะผู้ผลิตเครื่องตัดเลเซอร์ระดับมืออาชีพ เราเชี่ยวชาญในการจัดหาระบบการตัดด้วยเลเซอร์ไฟเบอร์คุณภาพสูงที่ผสมผสานความแม่นยำ ประสิทธิภาพ และความน่าเชื่อถือเข้าด้วยกัน เครื่องจักรของเราได้รับการออกแบบให้รองรับวัสดุและความหนาที่หลากหลาย ทำให้เหมาะสำหรับอุตสาหกรรมต่างๆ เช่น อวกาศ ยานยนต์ อิเล็กทรอนิกส์ และการผลิตโลหะ

ที่ แอคเทค เลเซอร์เราเสนอโซลูชันเฉพาะที่เหมาะกับการใช้งานเฉพาะของคุณ ทีมผู้เชี่ยวชาญของเราจะทำงานร่วมกับคุณอย่างใกล้ชิดเพื่อทำความเข้าใจความต้องการของคุณและแนะนำอุปกรณ์ที่เหมาะสมที่สุดจากกลุ่มผลิตภัณฑ์อันกว้างขวางของเรา เรามุ่งมั่นที่จะช่วยให้คุณเพิ่มขีดความสามารถในการผลิต ลดต้นทุนการดำเนินงาน และบรรลุคุณภาพการตัดที่เหนือกว่า

นอกจาก เครื่องตัดเลเซอร์, เรายังให้บริการ เครื่องเชื่อมเลเซอร์, เครื่องทำความสะอาดเลเซอร์, และ เครื่องยิงเลเซอร์นำเสนอชุดเทคโนโลยีเลเซอร์ที่ครอบคลุมเพื่อรับมือกับความท้าทายในการผลิตทั้งหมดของคุณ เมื่อเลือก AccTek Laser คุณกำลังลงทุนในเทคโนโลยีขั้นสูงที่จะช่วยให้คุณมีความได้เปรียบทางการแข่งขันในตลาดที่มีการเปลี่ยนแปลงอย่างรวดเร็วในปัจจุบัน

ติดต่อเราได้ตั้งแต่วันนี้เพื่อสำรวจว่าโซลูชันการตัดด้วยเลเซอร์ไฟเบอร์ของเราจะช่วยเปลี่ยนแปลงการดำเนินงานของคุณและขับเคลื่อนธุรกิจของคุณไปข้างหน้าได้อย่างไร ให้เราเป็นพันธมิตรกับคุณในการบรรลุความเป็นเลิศในการผลิตโลหะที่มีความแม่นยำ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์