การมาร์กด้วยเลเซอร์ประเภทต่าง ๆ มีอะไรบ้าง?

เทคโนโลยีการมาร์กด้วยเลเซอร์ถือเป็นเทคโนโลยีที่ขาดไม่ได้ในอุตสาหกรรมสมัยใหม่ เป็นที่รู้จักในด้านความแม่นยำสูง ประสิทธิภาพสูง และความหลากหลาย การมาร์กด้วยเลเซอร์เป็นกระบวนการที่ใช้ลำแสงเลเซอร์เพื่อกัด แกะสลัก หรือทำเครื่องหมายพื้นผิวของวัสดุ ผู้คนสามารถใช้เลเซอร์มาร์กเพื่อสร้างโลโก้ การตกแต่ง โลโก้ และลวดลายในพื้นที่ต่างๆ ได้ การมาร์กด้วยเลเซอร์มีหลายวิธี แต่ละวิธีได้รับการออกแบบสำหรับวัสดุและการใช้งานเฉพาะ บทความนี้จะเจาะลึกถึงประเภทต่างๆ ของการมาร์กด้วยเลเซอร์ วิธีการทำงาน และประเภทของเครื่องจักรที่มีจำหน่าย

สารบัญ

หลักการพื้นฐานของการมาร์กด้วยเลเซอร์

ก่อนที่เราจะเจาะลึกประเภทต่างๆ เรามาทำความเข้าใจหลักการพื้นฐานของการมาร์กด้วยเลเซอร์กันก่อน การมาร์กด้วยเลเซอร์หมายถึงกระบวนการมาร์กพื้นผิวของชิ้นส่วนหรือชิ้นงานโดยใช้เทคโนโลยีเลเซอร์ ลำแสงเลเซอร์กระทบวัสดุ และพลังงานของเลเซอร์ทำปฏิกิริยากับวัสดุ ทำให้เกิดการกัด การเปลี่ยนแปลงความร้อน หรือการเปลี่ยนสีของวัสดุ ทำให้เกิดกราฟิก ข้อความ หรือเครื่องหมายการเข้ารหัสถาวร ความเร็ว กำลัง และโฟกัสของลำแสงเลเซอร์บนชิ้นส่วนจะส่งผลให้เกิดกระบวนการเลเซอร์ที่แตกต่างกัน หลักการสำคัญของการมาร์กด้วยเลเซอร์ ได้แก่:

การสร้างเลเซอร์

กระบวนการสร้างแสงเลเซอร์มักเกิดขึ้นในเครื่องกำเนิดแสงเลเซอร์ ซึ่งประกอบด้วยตัวกลางที่ทำงานอยู่ เช่น แก๊ส ของแข็ง หรือเซมิคอนดักเตอร์ และใช้แหล่งพลังงาน (โดยปกติจะเป็นกระแสไฟฟ้าหรือแสง) เพื่อกระตุ้นตัวกลางนี้

การโฟกัสของลำแสงเลเซอร์

ลำแสงเลเซอร์ที่สร้างขึ้นจะต้องได้รับการโฟกัสผ่านเลนส์ออปติคัลหรือระบบกระจก เพื่อลดเส้นผ่านศูนย์กลางของลำแสงเลเซอร์ และเพิ่มความหนาแน่นของพลังงานของลำแสง การมุ่งเน้นเป็นกุญแจสำคัญในการมาร์กด้วยเลเซอร์ เนื่องจากเป็นตัวกำหนดความแม่นยำและความเข้มของลำแสงเลเซอร์บนพื้นผิววัสดุ

วัสดุและปฏิกิริยาระหว่างเลเซอร์

ลำแสงเลเซอร์แบบโฟกัสจะฉายรังสีบนพื้นผิวของวัสดุและทำปฏิกิริยากับวัสดุ ในระหว่างกระบวนการนี้ พลังงานเลเซอร์อาจทำให้เกิดการกัด การหลอม การกลายเป็นไอ หรือการเปลี่ยนสีในวัสดุ ขึ้นอยู่กับกำลังของเลเซอร์ ความยาวคลื่น และคุณสมบัติของวัสดุ

การควบคุมและการวางตำแหน่ง

ระบบการมาร์กด้วยเลเซอร์ใช้การควบคุมด้วยคอมพิวเตอร์เพื่อให้ได้ตำแหน่งและการเคลื่อนตัวของลำแสงเลเซอร์ที่แม่นยำ คอมพิวเตอร์ควบคุมตำแหน่งและเส้นทางการเคลื่อนที่ของลำแสงเลเซอร์อย่างแม่นยำตามรูปแบบ ข้อความ หรือเครื่องหมายที่กำหนดไว้ล่วงหน้า ช่วยให้ผู้ปฏิบัติงานสามารถทำการมาร์กและการแกะสลักที่ละเอียดได้

การมาร์กด้วยเลเซอร์ประเภทต่าง ๆ มีอะไรบ้าง?

มีระบบการมาร์กด้วยเลเซอร์หลายประเภทที่เหมาะกับกระบวนการผลิตชิ้นส่วน แต่ละคนมีกลไกการใช้เลเซอร์เป็นของตัวเอง ตัวอย่างเช่น การแกะสลักด้วยเลเซอร์ส่วนใหญ่จะใช้เพื่อลบบางส่วนของวัสดุ ดังนั้นจึงเหมาะสำหรับการประมวลผลโลโก้หรือตัวอักษร การทำความเข้าใจกระบวนการมาร์กด้วยเลเซอร์แบบต่างๆ สามารถช่วยให้คุณตัดสินใจได้ว่าระบบการมาร์กด้วยเลเซอร์แบบใดดีที่สุดสำหรับอุตสาหกรรมของคุณ กระบวนการมาร์กด้วยเลเซอร์ที่พบบ่อยที่สุด ได้แก่:

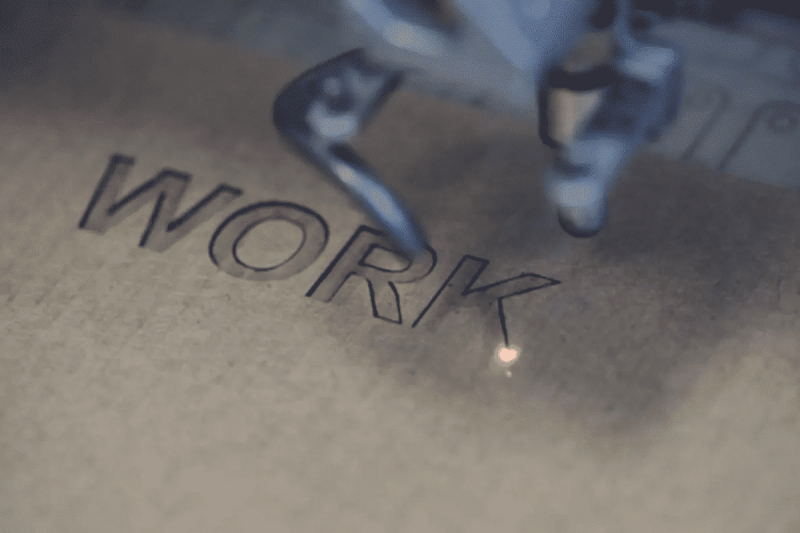

การแกะสลักด้วยเลเซอร์

เครื่องยิงเลเซอร์ กัดชิ้นงานโดยการปล่อยลำแสงเลเซอร์เป็นจังหวะบนพื้นผิว การแกะสลักด้วยเลเซอร์เป็นกระบวนการที่ใช้ลำแสงเลเซอร์เพื่อขจัดวัสดุออกจากพื้นผิวของวัตถุเพื่อสร้างเครื่องหมายหรือลวดลาย โดยปกติวิธีนี้ใช้ในการแกะสลักโลโก้ ตัวเลข หมายเลขซีเรียล รูปภาพ หรือข้อความ ฯลฯ การแกะสลักด้วยเลเซอร์ทำงานโดยการเน้นลำแสงเลเซอร์พลังงานสูงไปบนพื้นผิวของชิ้นงาน วัสดุดูดซับลำแสงและแปลงเป็นความร้อนเพื่อละลายพื้นผิวและยกขึ้น ซึ่งจะระเหยหรือออกซิไดซ์ ทำให้เกิดรอยที่มองเห็นได้บนพื้นผิวของวัสดุ การแกะสลักด้วยเลเซอร์มักใช้กับวัสดุต่างๆ เช่น โลหะ เซรามิก พลาสติก แก้ว และไม้ เนื่องจากมีการสร้างรอยตัดที่มีคอนทราสต์สูงและแม่นยำ โดยไม่ต้องสัมผัสโดยตรงกับพื้นผิวชิ้นงาน

การแกะสลักด้วยเลเซอร์

การแกะสลักด้วยเลเซอร์เป็นวิธีการมาร์กที่ใช้บ่อยที่สุดในการผลิตชิ้นส่วนและการสร้างต้นแบบ การแกะสลักด้วยเลเซอร์เป็นกระบวนการลบที่ใช้ลำแสงเลเซอร์เพื่อขจัดส่วนหนึ่งของพื้นผิวของวัสดุ วัสดุจะถูกเอาออกและกลายเป็นพลาสมาหรือไอ ซึ่งถูกไล่ออกโดยเครื่องดูดควัน การแกะสลักด้วยเลเซอร์นั้นคล้ายคลึงกับการแกะสลัก แต่เน้นไปที่การสร้างลวดลายทางศิลปะหรือการตกแต่งที่สวยงามบนพื้นผิวของชิ้นงานมากกว่า มักใช้เพื่อสร้างของขวัญเฉพาะบุคคล เครื่องประดับ งานศิลปะ ผลิตภัณฑ์ไม้ ผลิตภัณฑ์เครื่องหนัง ฯลฯ การแกะสลักด้วยเลเซอร์สามารถสร้างพื้นผิว ลวดลาย และรายละเอียดที่ซับซ้อนบนพื้นผิวของวัสดุได้มากกว่าการแกะสลัก ทำให้เหมาะสำหรับการสร้างสรรค์สาขาต่างๆ

การมาร์กด้วยเลเซอร์สี

การมาร์กด้วยเลเซอร์สีเป็นเทคโนโลยีที่ค่อนข้างใหม่ที่ช่วยให้สามารถสร้างภาพสีและมาร์กบนพื้นผิวของชิ้นงานได้ ระบายสีโลหะหรือพลาสติกโดยการให้ความร้อนกับพื้นผิวเฉพาะตามผลลัพธ์ที่ต้องการ คุณสามารถระบายสีพลาสติกโดยใช้กระบวนการเกิดฟอง โดยที่โพลีเมอร์จะถูกจัดการเพื่อสร้างสีที่ความยาวคลื่นที่แตกต่างกัน โดยทั่วไปจะมีตั้งแต่อินฟราเรดไปจนถึงอัลตราไวโอเลต ในทางกลับกัน การระบายสีโลหะใช้กระบวนการออกซิเดชั่นที่ใช้กับพื้นผิวที่ผ่านการบำบัดหรือไม่ผ่านการบำบัด ซึ่งทำได้โดยการใช้ลำแสงเลเซอร์หลายลำหรือการปรับความถี่และกำลังของลำแสงเลเซอร์ การมาร์กด้วยเลเซอร์สีถูกนำมาใช้กันอย่างแพร่หลายในบรรจุภัณฑ์ ป้าย โฆษณา และงานศิลปะเพื่อเพิ่มความสวยงาม

การหลอมด้วยเลเซอร์

การหลอมด้วยเลเซอร์เป็นกระบวนการที่ใช้ลำแสงเลเซอร์เพื่อให้ความร้อนและความเย็นแก่พื้นผิวของวัสดุ เพื่อเปลี่ยนคุณสมบัติและความแข็ง และโดยทั่วไปจะใช้กับผลิตภัณฑ์ที่มีความแม่นยำด้านมิติที่สำคัญ โดยเกี่ยวข้องกับการใช้ลำแสงเลเซอร์เพื่อให้ความร้อนและทำให้พื้นผิวโลหะเย็นลงอย่างช้าๆ และความร้อนจะไม่รุนแรงมากเมื่อนำไปใช้กับพื้นผิววัสดุ กระบวนการนี้จะทิ้งรอยสีดำสะอาดซึ่งจะเปลี่ยนสี (เหลือง แดง หรือเขียว) ขึ้นอยู่กับอุณหภูมิของพื้นผิวโลหะ เทคโนโลยีนี้มักใช้ในการแปรรูปโลหะ รวมถึงเหล็ก ไทเทเนียม เหล็ก และวัสดุสแตนเลส โดยเฉพาะอย่างยิ่งในการผลิตเพื่อปรับปรุงความแข็งแรงและความต้านทานการกัดกร่อนของวัสดุ การอบอ่อนด้วยเลเซอร์สามารถทำได้โดยการควบคุมการกระจายพลังงานของเลเซอร์อย่างแม่นยำ เพื่อให้เกิดการแข็งตัวหรือการอบอ่อนเฉพาะที่ โดยไม่ส่งผลกระทบต่อโครงสร้างโดยรวมของชิ้นงาน

การโยกย้ายคาร์บอนด้วยเลเซอร์

การโยกย้ายคาร์บอนด้วยเลเซอร์เป็นเทคโนโลยีการมาร์กด้วยเลเซอร์ที่ใช้กับวัสดุพลาสติกและโพลีเมอร์ หลักการของมันคือการโฟกัสลำแสงเลเซอร์ไปที่พื้นผิวของวัสดุ ให้ความร้อนแก่วัสดุพื้นผิว พันธะทางเคมีกับโมเลกุลคาร์บอน จากนั้นจึงสร้างรูปแบบหรือเครื่องหมายที่มีคอนทราสต์สูงบนวัสดุ กระบวนการย้ายถิ่นของคาร์บอนนั้นเร็วขึ้นเพราะจะรวมเอาพลังงานจำนวนมากไว้ในพื้นที่ขนาดเล็กในอัตราที่รวดเร็ว วิธีการนี้มักใช้ในการผลิตป้าย ป้าย บรรจุภัณฑ์ และอุปกรณ์อิเล็กทรอนิกส์ เนื่องจากจะสร้างรอยที่ชัดเจนและติดทนนานบนพื้นผิวพลาสติก โดยไม่กระทบต่อคุณสมบัติทางกลของวัสดุ

โดยสรุป เทคโนโลยีการมาร์กด้วยเลเซอร์ประเภทต่างๆ มีบทบาทสำคัญในการใช้งานที่หลากหลาย พวกเขานำเสนอวิธีการมาร์กและการประมวลผลที่มีความแม่นยำสูง ประสิทธิภาพสูง และไม่ต้องใช้การสัมผัส ซึ่งสามารถตอบสนองความต้องการของอุตสาหกรรมต่างๆ

กระบวนการอื่นๆ ที่สามารถใช้ในการมาร์กโดยตรง

นอกจากการมาร์กด้วยเลเซอร์แล้ว ยังมีกระบวนการอีกมากมายที่สามารถใช้เพื่อมาร์กวัสดุประเภทต่างๆ ได้โดยตรง แต่ละกระบวนการเหล่านี้มีลักษณะเฉพาะของตัวเองและเหมาะสมกับการใช้งานที่หลากหลาย ต่อไปนี้เป็นกระบวนการมาร์กโดยตรงทั่วไปบางส่วน:

การเป่าด้วยทราย

การพ่นทรายเป็นกระบวนการกำจัดวัสดุโดยการพ่นอนุภาคที่มีฤทธิ์กัดกร่อนลงบนพื้นผิว นิยมใช้ทำเครื่องหมายและตกแต่งกระจก เซรามิค หิน และโลหะ การพ่นทรายสามารถทำการแกะสลักลึกและพื้นผิวที่ขรุขระสำหรับการใช้งานที่ต้องการการมาร์กที่ทนทาน เช่น ป้ายหลุมศพ ภาชนะแก้ว และกระจกรถยนต์

การแกะสลักด้วยเครื่องกล

การแกะสลักด้วยเครื่องจักรเป็นกระบวนการมาร์กโดยตรงทั่วไปที่โดยทั่วไปจะใช้คัตเตอร์หรือคัตเตอร์มิลลิ่งเพื่อตัดหรือแกะสลักพื้นผิวของวัสดุ กระบวนการนี้เหมาะสำหรับวัสดุแข็ง เช่น โลหะ พลาสติก ไม้ และหิน เครื่องแกะสลักแบบกลไกสามารถสร้างร่องลึก เครื่องหมาย ข้อความ หรือลวดลายตกแต่งบนพื้นผิวของวัสดุตามการออกแบบหรือเทมเพลตที่กำหนดไว้ล่วงหน้า ข้อดีของการแกะสลักเชิงกล ได้แก่ ความแม่นยำและความทนทานสูง ทำให้เหมาะสำหรับการใช้งานที่ต้องการการแกะสลักแบบลึก เช่น การแกะสลักซีล งานศิลปะที่แกะสลัก และการผลิตการตกแต่ง

การทำเครื่องหมายแบบอิงค์เจ็ท

การพิมพ์อิงค์เจ็ทเป็นกระบวนการที่หมึกถูกพ่นลงบนพื้นผิวของวัสดุเพื่อสร้างลวดลาย ข้อความ และรูปภาพ การมาร์กด้วยอิงค์เจ็ทมีสองประเภทหลัก: การมาร์กด้วยอิงค์เจ็ทที่ใช้ความร้อนและการมาร์กด้วยอิงค์เจ็ทเคมี การพิมพ์แบบอิงค์เจ็ททำให้สามารถมาร์กข้อมูลที่มีความละเอียดสูง มีสีสัน และแปรผันได้สำหรับบรรจุภัณฑ์ ฉลาก โฆษณา และการพิมพ์ข้อความ

การแกะสลักด้วยไฟฟ้าเคมี

การกัดด้วยเคมีไฟฟ้าเป็นกระบวนการที่เอาวัสดุออกจากพื้นผิวโลหะโดยใช้กระแสไฟฟ้าในสารละลายอิเล็กโทรไลต์ ทำงานโดยการพิมพ์การออกแบบลงบนเครื่องฉายแสง ปล่อยให้มันโดนแสง UV จากนั้นจึงวางการออกแบบที่เคลือบไว้บนพื้นผิวโลหะ เมื่อคุณนำอุปกรณ์ไปสัมผัสกับสารละลายกัดกร่อน เช่น เฟอร์ริกคลอไรด์ ชิ้นส่วนที่ถูกเปิดออกจะถูกกัดกร่อน ดังนั้นจึงเหมาะสำหรับการมาร์กโดยตรงและการกัดกร่อนพื้นผิวโลหะ และมักใช้ในการผลิตป้าย โลโก้ เครื่องหมายชิ้นส่วน และหมายเลขซีเรียล

การถ่ายเทความร้อน

การถ่ายเทความร้อนเป็นกระบวนการที่รูปแบบการพิมพ์ถูกถ่ายโอนจากกระดาษถ่ายโอนไปยังพื้นผิวของวัสดุ โดยทั่วไปจะใช้สำหรับการทำเครื่องหมายสิ่งทอ เซรามิก กระเบื้องเซรามิก แก้วเซรามิก และพื้นผิวโลหะ การถ่ายเทความร้อนใช้หมึกหรือผงหมึกที่ไวต่อความร้อนเพื่อถ่ายโอนลวดลายไปยังวัสดุโดยใช้ความร้อนและความดัน กระบวนการนี้ทำให้ได้การมาร์กที่มีความละเอียดสูงและมีสีสัน เหมาะสำหรับการปรับแต่งส่วนบุคคลและสื่อส่งเสริมการขายการโฆษณาที่ต้องใช้กราฟิกที่พิมพ์

สรุป

การมาร์กด้วยเลเซอร์เป็นเทคโนโลยีที่หลากหลายซึ่งสามารถปรับให้เข้ากับความต้องการในการใช้งานและประเภทวัสดุที่หลากหลาย วิธีการมาร์กด้วยเลเซอร์ประเภทต่างๆ มีบทบาทสำคัญในสาขาต่างๆ โดยนำเสนอโซลูชั่นที่เป็นนวัตกรรมในด้านต่างๆ เช่น การผลิต ป้าย ศิลปะ และการแพทย์ เนื่องจากเทคโนโลยีเลเซอร์ก้าวหน้าอย่างต่อเนื่อง เราจึงสามารถคาดหวังได้ว่าจะมีวิธีการและการใช้งานการมาร์กด้วยเลเซอร์ใหม่ๆ เพิ่มมากขึ้น เพื่อตอบสนองความต้องการและความท้าทายที่เปลี่ยนแปลงไป เมื่ออ่านบทความข้างต้น คุณจะมีความเข้าใจเกี่ยวกับกระบวนการต่างๆ ของการมาร์กด้วยเลเซอร์ และเจาะลึกประเด็นที่เกี่ยวข้องกับเครื่องมาร์กด้วยเลเซอร์ เช่น การใช้เครื่องเลเซอร์มาร์กกิ้ง. ยินดีต้อนรับที่จะติดต่อเราที่ AccTek Laser

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์