ความสำคัญของการบำรุงรักษาประจำวัน

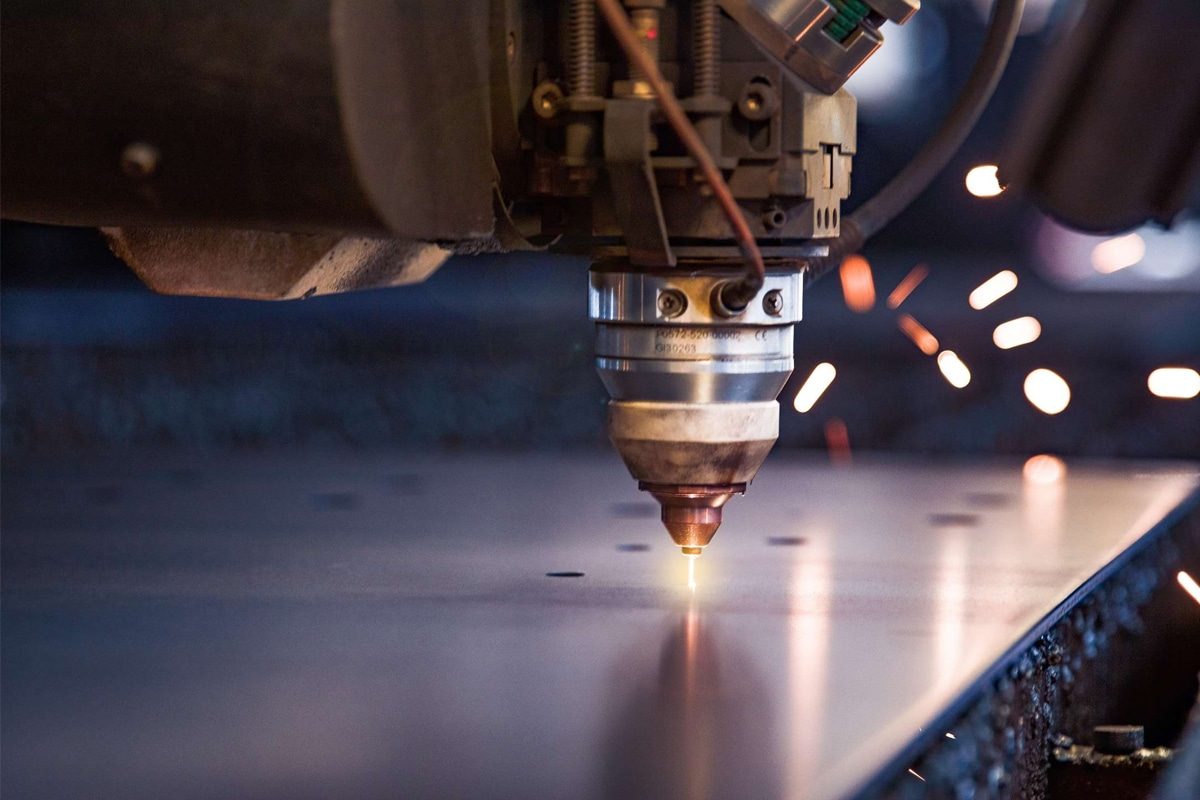

การบำรุงรักษาตามปกติของคุณ เครื่องตัดไฟเบอร์เลเซอร์ สามารถรับประกันประสิทธิภาพที่สม่ำเสมอและป้องกันปัญหาการทำงานได้ นี่คือเหตุผลว่าทำไมจึงมีความสำคัญ:

- ประสิทธิภาพการทำงานที่เหมาะสมที่สุด: การบำรุงรักษาเป็นประจำช่วยให้เครื่องจักรทำงานได้อย่างราบรื่นและมีประสิทธิภาพ การตรวจสอบและทำความสะอาดส่วนประกอบที่สำคัญ เช่น เลนส์เลเซอร์ หัวฉีด และแท่นตัด จะช่วยให้มั่นใจได้ว่าเครื่องจักรจะทำงานได้อย่างเต็มประสิทธิภาพ โดยตัดได้อย่างแม่นยำและมีข้อผิดพลาดน้อยที่สุด งานประจำ เช่น การตรวจสอบชิ้นส่วนที่หลวมหรือหล่อลื่นชิ้นส่วนที่เคลื่อนไหว ช่วยให้มั่นใจได้ว่าเครื่องจักรทำงานด้วยความเร็วและความแม่นยำสูงสุด

- อายุการใช้งานที่ยาวนานขึ้น: เช่นเดียวกับอุปกรณ์ที่ซับซ้อนอื่นๆ เครื่องตัดเลเซอร์ไฟเบอร์ได้รับประโยชน์จากการบำรุงรักษาเป็นประจำ ซึ่งสามารถยืดอายุการใช้งานได้อย่างมาก การบำรุงรักษาเชิงป้องกันช่วยหลีกเลี่ยงการสึกหรอที่ไม่จำเป็นของชิ้นส่วนสำคัญ ซึ่งช่วยลดความเสี่ยงของความล้มเหลวก่อนกำหนด งานง่ายๆ เช่น การทำความสะอาดและหล่อลื่น ช่วยปกป้องส่วนประกอบของเครื่องจักรและรักษาความสมบูรณ์ของชิ้นส่วน ทำให้มั่นใจได้ว่าเครื่องจักรจะทำงานได้อย่างมีประสิทธิภาพเป็นเวลาหลายปี

- การปรับปรุงความปลอดภัย: ความปลอดภัยเป็นสิ่งสำคัญที่สุดเมื่อต้องทำงานกับเครื่องจักรเลเซอร์ที่มีประสิทธิภาพ การบำรุงรักษาเป็นประจำจะช่วยให้ระบบความปลอดภัย เช่น ระบบล็อค ระบบหยุดฉุกเฉิน และโล่ป้องกันอยู่ในสภาพการทำงานที่ดี การตรวจสอบเป็นประจำจะช่วยระบุอันตรายที่อาจเกิดขึ้นได้ เช่น ชิ้นส่วนสึกหรอหรือก๊าซรั่ว ซึ่งอาจเป็นความเสี่ยงต่อผู้ปฏิบัติงาน การตรวจสอบเป็นประจำจะช่วยป้องกันอุบัติเหตุและรักษาสภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้น

- ประสิทธิภาพด้านต้นทุน: การละเลยการบำรุงรักษาประจำวันอาจส่งผลให้เกิดการเสียหายและการซ่อมแซมที่มีค่าใช้จ่ายสูง การลงทุนเวลาเพียงเล็กน้อยในแต่ละวันสำหรับงานประจำจะช่วยลดโอกาสที่เครื่องจักรจะเสียหายอย่างร้ายแรง ซึ่งต้องใช้ชิ้นส่วนราคาแพงหรือต้องหยุดทำงานเป็นเวลานาน นอกจากนี้ การบำรุงรักษาที่เหมาะสมจะช่วยให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพมากขึ้น ลดการใช้พลังงานและยืดอายุการใช้งานของวัสดุสิ้นเปลือง ซึ่งช่วยประหยัดเงินในระยะยาว

- การรับประกันคุณภาพ: การรักษาคุณภาพของผลิตภัณฑ์ให้อยู่ในระดับสูงถือเป็นกุญแจสำคัญในการตอบสนองความต้องการของลูกค้า การบำรุงรักษาเป็นประจำจะช่วยให้เครื่องตัดเลเซอร์ไฟเบอร์ของคุณตัดได้สะอาดแม่นยำอย่างสม่ำเสมอโดยสิ้นเปลืองน้อยที่สุด งานต่างๆ เช่น การทำความสะอาดเลนส์และตรวจสอบแหล่งจ่ายก๊าซช่วยรักษาความแม่นยำในการตัด ป้องกันข้อบกพร่องหรือความไม่สม่ำเสมอในผลลัพธ์ของคุณ เครื่องจักรที่ได้รับการบำรุงรักษาอย่างดีจะช่วยให้ได้มาตรฐานการผลิตที่สูงขึ้นและความพึงพอใจของลูกค้า

ข้อควรระวังเพื่อความปลอดภัย

อุปกรณ์ป้องกันส่วนบุคคล (PPE)

การใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสมถือเป็นสิ่งสำคัญในการป้องกันการบาดเจ็บจากรังสีเลเซอร์ เศษวัสดุที่ปลิวว่อน ชิ้นส่วนโลหะคม และการสัมผัสสารเคมีระหว่างการบำรุงรักษา ผู้ที่บำรุงรักษาหรือตรวจสอบเครื่องตัดเลเซอร์ไฟเบอร์จะต้องสวมอุปกรณ์ต่อไปนี้:

- แว่นตานิรภัยหรือแว่นตานิรภัย: ปกป้องดวงตาจากแสงสะท้อนจากเลเซอร์ ฝุ่น และเศษวัสดุ ควรใช้แว่นตานิรภัยที่ป้องกันแสงเลเซอร์ได้เมื่อทำงานใกล้กับแหล่งกำเนิดแสงเลเซอร์

- ถุงมือ: ถุงมือป้องกันการบาดช่วยป้องกันการบาดเจ็บจากการจับชิ้นส่วนโลหะมีคม ในขณะที่ถุงมือทนสารเคมีได้รับการแนะนำให้ใช้เมื่อทำงานกับน้ำมันหล่อลื่น น้ำหล่อเย็น หรือสารทำความสะอาด

- เสื้อผ้าที่ป้องกัน: เสื้อผ้าทนไฟแขนยาวป้องกันร่างกายจากประกายไฟหรือความร้อนในระหว่างการทำความสะอาดหรือการหล่อลื่น

- รองเท้าเพื่อความปลอดภัย: รองเท้าหัวเหล็กช่วยป้องกันเท้าจากการบาดเจ็บที่เกิดจากวัตถุหนัก เช่น แผ่นโลหะหรือส่วนประกอบของเครื่องจักร

- การปกป้องหู: ในสภาพแวดล้อมที่มีเสียงดัง เช่น ในโรงงานที่มีเครื่องจักรหลายเครื่อง ที่อุดหูหรือที่ครอบหูจะช่วยปกป้องการได้ยินจากความเสียหายในระยะยาว

ขั้นตอนการล็อก/แท็กเอาต์เครื่องจักร

ขั้นตอนการล็อกเอาต์/แท็กเอาต์ (LOTO) ช่วยให้มั่นใจได้ว่าเครื่องจักรจะไม่มีพลังงานเหลืออยู่เลยและปลอดภัยต่อการบำรุงรักษา ป้องกันการสตาร์ทโดยไม่ได้ตั้งใจระหว่างการบำรุงรักษา การปฏิบัติตามขั้นตอนเหล่านี้จะช่วยลดความเสี่ยงของการบาดเจ็บจากระบบไฟฟ้าหรือชิ้นส่วนที่เคลื่อนไหว

- การปิดเครื่อง: ใช้แผงควบคุมเพื่อปิดเครื่องตามขั้นตอนการปิดเครื่องที่ผู้ผลิตแนะนำ

- การตัดการเชื่อมต่อ: ตัดการเชื่อมต่อเครื่องจากแหล่งจ่ายไฟหลักเพื่อป้องกันการเปิดใช้งานซ้ำโดยไม่ได้ตั้งใจ ซึ่งรวมถึงไฟฟ้า ท่อแก๊ส และระบบลม

- ปล่อยพลังงานที่เก็บไว้: ตรวจสอบให้แน่ใจว่าพลังงานที่เหลือทั้งหมดถูกปล่อยออกไปแล้ว ซึ่งใช้ได้กับวงจรไฟฟ้า อากาศอัด หรือระบบไฮดรอลิก ซึ่งสามารถคงพลังงานไว้ได้หลังจากปิดระบบ

- การล็อกเอาต์/แท็กเอาต์: ติดตั้งล็อกบนอุปกรณ์แยกพลังงานของเครื่องจักรและติดแท็กคำเตือนที่ระบุว่าการบำรุงรักษากำลังดำเนินการอยู่ เฉพาะบุคลากรที่ได้รับอนุญาตเท่านั้นที่จะเข้าถึงกุญแจได้

- การตรวจสอบ: ยืนยันว่าเครื่องปิดสนิทแล้วโดยพยายามสตาร์ทเครื่องผ่านแผงควบคุม หากเครื่องไม่เปิดใช้งาน แสดงว่าขั้นตอนการล็อกเอาต์สำเร็จ

- การสื่อสาร: แจ้งให้บุคลากรที่เกี่ยวข้องทั้งหมดทราบว่าเครื่องจักรกำลังอยู่ในระหว่างการบำรุงรักษา ติดป้ายแสดงอย่างชัดเจนใกล้เครื่องจักรเพื่อป้องกันการเข้าถึงหรือการดัดแปลงโดยไม่ได้รับอนุญาต

การพิจารณาด้านสิ่งแวดล้อม

สภาพแวดล้อมที่เครื่องจักรได้รับการบำรุงรักษามีบทบาทสำคัญต่อความปลอดภัยของผู้ปฏิบัติงาน การดูแลสภาพแวดล้อมให้เหมาะสมจะช่วยป้องกันอุบัติเหตุและสนับสนุนการตรวจสอบและทำความสะอาดอย่างละเอียด

- การระบายอากาศ: การระบายอากาศที่เหมาะสมจะป้องกันไม่ให้เกิดการสะสมของควันพิษจากก๊าซช่วยหรือสารเคมีทำความสะอาดที่ใช้ระหว่างการบำรุงรักษา ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานมีระบบระบายอากาศหรือเครื่องดูดควันที่เหมาะสม

- แสงสว่าง: แสงสว่างที่เพียงพอช่วยให้ผู้ปฏิบัติงานสามารถตรวจสอบส่วนประกอบของเครื่องจักรได้อย่างชัดเจน ระบุปัญหา และดำเนินการบำรุงรักษาได้อย่างปลอดภัย การมองเห็นที่ไม่เพียงพออาจนำไปสู่การมองข้ามข้อบกพร่องหรืออุบัติเหตุได้

- ความสะอาด: พื้นที่ทำงานที่สะอาดช่วยลดความเสี่ยงในการลื่นล้ม และอุปกรณ์ทำงานผิดปกติ ควรกำจัดฝุ่น เศษโลหะ และเศษวัสดุออกจากพื้นที่ทำงานและแท่นตัดเป็นประจำ จัดเครื่องมือและวัสดุสิ้นเปลืองให้เป็นระเบียบเพื่อไม่ให้รก

รายการตรวจสอบการบำรุงรักษาประจำวัน

การตรวจสอบภายนอก

การทำความสะอาดพื้นผิวเครื่องจักร

- ใช้ผ้าเนื้อนุ่มหรือผ้าเช็ดป้องกันไฟฟ้าสถิตย์เพื่อขจัดฝุ่นและเศษสิ่งสกปรกออกจากภายนอกเครื่อง

- กำจัดเศษโลหะหรือตะกรันออกจากแท่นตัดเพื่อหลีกเลี่ยงการรบกวนการทำงาน

- เช็ดแผงควบคุมเพื่อป้องกันสิ่งสกปรกสะสมและเพื่อให้ทำงานได้อย่างราบรื่น

การตรวจสอบชิ้นส่วนที่หลวม

- ตรวจสอบสลักเกลียว น็อต และสกรูเพื่อให้แน่ใจว่าขันแน่น โดยเฉพาะบริเวณชิ้นส่วนที่เคลื่อนไหว

- ตรวจสอบว่าอุปกรณ์ป้องกัน โล่ และฝาครอบมีความมั่นคงและสมบูรณ์

- ตรวจสอบการเดินสายเคเบิลและอุปกรณ์ต่อพ่วงเพื่อหลีกเลี่ยงการพันกันหรือความเสียหายระหว่างการใช้งาน

การตรวจสอบส่วนประกอบออปติก

การทำความสะอาดเลนส์ป้องกัน

- ใช้เครื่องเป่าลมเพื่อขจัดอนุภาคที่หลุดออกมาและทำความสะอาดเลนส์ด้วยผ้าที่ไม่เป็นขุยและน้ำยาทำความสะอาดเลนส์

- หลีกเลี่ยงการสัมผัสพื้นผิวเลนส์ด้วยมือเปล่าเพื่อป้องกันรอยเปื้อนหรือการปนเปื้อน

- ตรวจสอบเลนส์ว่ามีรอยขีดข่วน รอยแตก หรือสิ่งสกปรกสะสมหรือไม่ ซึ่งอาจส่งผลกระทบต่อคุณภาพของลำแสง

การตรวจสอบสายไฟเบอร์

- ตรวจสอบสายไฟเบอร์ว่ามีการสึกหรอ หักงอ หรือขาดตามความยาวหรือไม่

- ตรวจสอบให้แน่ใจว่าขั้วต่อสะอาด แห้ง และติดแน่นทั้งสองด้าน

- ตรวจสอบว่าการเดินสายเคเบิลหลีกเลี่ยงส่วนโค้งแหลมที่อาจสร้างความเสียหายให้กับไฟเบอร์ภายในได้

การตรวจสอบชิ้นส่วนเครื่องจักรกล

รางนำทางและตลับลูกปืนเชิงเส้น

- เช็ดรางนำเพื่อขจัดฝุ่นและอนุภาคโลหะ

- ตรวจสอบรางและลูกปืนว่ามีสัญญาณของการกัดกร่อนหรือการสึกหรอหรือไม่

- ตรวจสอบการจัดตำแหน่งของรางเพื่อให้แน่ใจว่าการเคลื่อนไหวราบรื่นในระหว่างการตัด

ระบบขับเคลื่อน

- ตรวจสอบสายพานขับเคลื่อนให้มีความตึงที่เหมาะสมและปรับตามความจำเป็น

- ตรวจสอบระบบแร็คแอนด์พีเนียนให้ทำงานได้อย่างถูกต้องและสะอาด

- ตรวจสอบเสียงมอเตอร์เพื่อหาเสียงที่ผิดปกติซึ่งอาจบ่งบอกถึงปัญหาที่อาจเกิดขึ้นได้

การตรวจสอบส่วนประกอบไฟฟ้า

แผงควบคุม

- ตรวจสอบให้แน่ใจว่าปุ่ม สวิตช์ และหน้าจอสัมผัสทั้งหมดตอบสนองได้อย่างถูกต้อง

- ตรวจสอบแผงควบคุมเพื่อดูข้อความแสดงข้อผิดพลาดและแก้ไขโดยเร็วที่สุด

- เช็ดแผงเพื่อรักษาความสะอาดและรักษาความไวต่อการสัมผัส

การเดินสายไฟและการเชื่อมต่อ

- ตรวจสอบสายไฟว่ามีการฉีกขาด เสียหาย หรือการเชื่อมต่อหลวมหรือไม่

- ตรวจสอบว่าการเชื่อมต่อไฟฟ้าทั้งหมดแน่นหนาและไม่มีการกัดกร่อน

- ตรวจสอบให้แน่ใจว่าสายเคเบิลได้รับการเดินอย่างถูกต้องเพื่อป้องกันการสึกหรอหรือการหลุดออก

การตรวจสอบส่วนประกอบไฟฟ้า

การเดินสายไฟและการเชื่อมต่อ

- ตรวจสอบสายไฟว่ามีการฉีกขาด เสียหาย หรือการเชื่อมต่อหลวมหรือไม่

- ตรวจสอบว่าการเชื่อมต่อไฟฟ้าทั้งหมดแน่นหนาและไม่มีการกัดกร่อน

- ตรวจสอบให้แน่ใจว่าสายเคเบิลได้รับการเดินอย่างถูกต้องเพื่อป้องกันการสึกหรอหรือการหลุดออก

การเดินสายไฟและการเชื่อมต่อ

- ตรวจสอบสายไฟว่ามีการฉีกขาด เสียหาย หรือการเชื่อมต่อหลวมหรือไม่

- ตรวจสอบว่าการเชื่อมต่อไฟฟ้าทั้งหมดแน่นหนาและไม่มีการกัดกร่อน

- ตรวจสอบให้แน่ใจว่าสายเคเบิลได้รับการเดินอย่างถูกต้องเพื่อป้องกันการสึกหรอหรือการหลุดออก

การบำรุงรักษาระบบหล่อเย็น

การตรวจสอบหน่วยทำความเย็น

- ยืนยันว่าเครื่องทำความเย็นยังคงรักษาช่วงอุณหภูมิที่ต้องการสำหรับแหล่งเลเซอร์

- มองหาการรั่วไหลของน้ำหล่อเย็นรอบๆ เครื่องทำความเย็นหรือท่อ

- ทำความสะอาดหรือเปลี่ยนตัวกรองอากาศเพื่อรักษาการไหลเวียนของอากาศและประสิทธิภาพการทำความเย็น

ระดับและคุณภาพของน้ำหล่อเย็น

- ตรวจสอบถังเก็บน้ำหล่อเย็นและเติมน้ำหล่อเย็นที่ถูกต้องหากจำเป็น

- ตรวจสอบคุณภาพน้ำหล่อเย็นเพื่อดูว่ามีสีซีดจางหรือปนเปื้อนหรือไม่ และเปลี่ยนใหม่หากจำเป็น

- ปฏิบัติตามคำแนะนำของผู้ผลิตสำหรับการเปลี่ยนน้ำหล่อเย็นตามปกติ

การบำรุงรักษาแหล่งจ่ายก๊าซ

การตรวจสอบแรงดันและการไหลของก๊าซ

- ตรวจสอบมาตรวัดการจ่ายก๊าซเพื่อให้แน่ใจว่าแรงดันอยู่ในช่วงที่แนะนำ

- ปรับตัวควบคุมแก๊สตามต้องการเพื่อรักษาอัตราการไหลตามที่ต้องการ

- ทำการทดสอบการรั่วไหลโดยใช้น้ำสบู่เพื่อตรวจจับการรั่วไหลของก๊าซ

การตรวจสอบท่อแก๊สและอุปกรณ์

- ตรวจสอบท่อแก๊สว่ามีรอยแตก หักงอ หรือสึกหรอหรือไม่

- ตรวจสอบให้แน่ใจว่าอุปกรณ์ทั้งหมดแน่นหนาและแน่นหนาเพื่อป้องกันการสูญเสียก๊าซ

- ตรวจสอบว่าอุปกรณ์ด้านความปลอดภัย เช่น อุปกรณ์ป้องกันการย้อนแสง ทำงานได้อย่างถูกต้อง

การบำรุงรักษาแหล่งกำเนิดเลเซอร์

การตรวจสอบเอาท์พุตของเลเซอร์

- ใช้เครื่องมือวินิจฉัยเพื่อตรวจสอบกำลังเอาต์พุตของเลเซอร์และตรวจสอบว่ามีเสถียรภาพ

- สังเกตลำแสงเลเซอร์เพื่อดูความผิดปกติที่อาจบ่งบอกถึงปัญหาการจัดตำแหน่ง

- ตรวจสอบบันทึกข้อผิดพลาดสำหรับคำเตือนใดๆ ที่เกี่ยวข้องกับแหล่งกำเนิดเลเซอร์

ขั้นตอนการวอร์มอัพ

- ปฏิบัติตามขั้นตอนการอุ่นเครื่องที่ผู้ผลิตแนะนำเพื่อทำให้เลเซอร์มีเสถียรภาพ

- เริ่มต้นด้วยพลังงานต่ำและค่อยๆ เพิ่มจนถึงระดับที่ต้องการสำหรับการตัด

- เฝ้าระวังเสียงหรือคำเตือนที่ผิดปกติในระหว่างช่วงอุ่นเครื่อง

การหล่อลื่นชิ้นส่วนที่เคลื่อนไหว

การเลือกสารหล่อลื่น

- ใช้สารหล่อลื่นตามที่ผู้ผลิตกำหนดเพื่อหลีกเลี่ยงปัญหาความเข้ากันได้

- ตรวจสอบให้แน่ใจว่าน้ำมันหล่อลื่นเหมาะสำหรับชิ้นส่วนความเร็วสูง เช่น รางนำและลูกปืน

จุดรับสมัคร

- ใช้สารหล่อลื่นบนรางนำทาง ลูกปืนเชิงเส้น และสกรูบอล เพื่อลดแรงเสียดทาน

- หลีกเลี่ยงการหล่อลื่นมากเกินไป ซึ่งอาจดึงดูดฝุ่นละอองและเศษต่างๆ

ความถี่

- ดำเนินการหล่อลื่นทุกวันหรือตามคำแนะนำของผู้ผลิต

- ปรับกำหนดการหล่อลื่นตามการใช้งานและสภาพแวดล้อม

การตรวจสอบซอฟต์แวร์และระบบควบคุม

อัพเดตซอฟต์แวร์

- ตรวจสอบการอัปเดตเฟิร์มแวร์หรือซอฟต์แวร์ใด ๆ ที่ผู้ผลิตให้มา

- ติดตั้งการอัพเดททันทีเพื่อรักษาฟังก์ชันการทำงานและความปลอดภัยของระบบ

การตั้งค่าการสำรองข้อมูล

- สำรองพารามิเตอร์เครื่องและการตั้งค่าซอฟต์แวร์เป็นประจำ

- จัดเก็บข้อมูลสำรองอย่างปลอดภัยเพื่อให้มั่นใจได้ว่าสามารถกู้คืนได้อย่างรวดเร็วหากการตั้งค่าสูญหาย

การตรวจสอบการสอบเทียบ

- ตรวจสอบว่าการตั้งค่าการสอบเทียบทั้งหมดถูกต้องและปรับเปลี่ยนหากจำเป็น

- ทดสอบการจัดตำแหน่งของเครื่องจักรเพื่อให้แน่ใจถึงความแม่นยำในการตัด

การดูแลบ้าน

ความสะอาดของพื้นที่ทำงาน

- รักษาบริเวณรอบ ๆ เครื่องให้ปราศจากเศษขยะและเศษโลหะ

- ตรวจสอบให้แน่ใจว่าเครื่องมือและวัสดุสิ้นเปลืองต่างๆ ได้รับการจัดระเบียบเพื่อหลีกเลี่ยงความยุ่งวุ่นวายและสับสน

- เช็ดพื้นผิวเป็นประจำเพื่อป้องกันการสะสมของฝุ่น

การกำจัดของเสีย

- กำจัดเศษวัสดุและวัสดุสิ้นเปลืองที่ใช้แล้วอย่างทันท่วงทีและเหมาะสม

- ปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อมในพื้นที่เกี่ยวกับการกำจัดขยะอันตราย

สภาพแวดล้อม

- รักษาอุณหภูมิและความชื้นในพื้นที่ทำงานให้อยู่ในระดับที่เหมาะสม

- ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานมีการระบายอากาศที่ดีเพื่อป้องกันการสะสมของควันและก๊าซ

- ตรวจสอบปัจจัยด้านสิ่งแวดล้อมเพื่อป้องกันการควบแน่น ซึ่งอาจสร้างความเสียหายต่อส่วนประกอบที่มีความอ่อนไหวได้

การตรวจสอบการทำงานหลังการบำรุงรักษา

ทดสอบการทำงาน

การทดลองวิ่ง

- ดำเนินการทดสอบแบบแห้ง (โดยไม่ใช้วัสดุ) เพื่อให้แน่ใจว่าหัวตัด รางนำ และชิ้นส่วนเคลื่อนไหวอื่นๆ ทำงานได้อย่างราบรื่น

- ตรวจสอบการเคลื่อนไหวของเครื่องจักรเพื่อให้แน่ใจว่าเครื่องจักรเป็นไปตามเส้นทางที่ตั้งโปรแกรมไว้โดยไม่เกิดความล่าช้าหรือผิดปกติ

- ตรวจสอบว่าไม่มีข้อความเตือนหรือพฤติกรรมผิดปกติบนแผงควบคุมระหว่างการทำงานแบบทดลอง

ตัวอย่างการตัด

- ใช้เศษวัสดุชิ้นเล็กๆ เพื่อทำการตัดตัวอย่างและทดสอบประสิทธิภาพการตัดของเครื่องจักร

- ปรับกำลังเลเซอร์ ความเร็ว และอัตราการไหลของก๊าซตามต้องการเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

- ประเมินขอบตัดเพื่อความแม่นยำและความสะอาดเพื่อยืนยันว่าเครื่องจักรพร้อมสำหรับการผลิต

การตรวจสอบสิ่งผิดปกติ

การสังเกตเสียง

- ฟังเสียงที่ผิดปกติ เช่น เสียงบด เสียงฟ่อ หรือเสียงเคาะ ซึ่งอาจบ่งบอกถึงปัญหาทางกลไกหรือรอยรั่วของอากาศ

- ให้ความสนใจกับการเปลี่ยนแปลงกะทันหันของเสียงของเลเซอร์หรือมอเตอร์ เนื่องจากอาจเป็นสัญญาณของปัญหาในการจัดตำแหน่งหรือตลับลูกปืน

การตรวจสอบการสั่นสะเทือน

- ตรวจสอบเครื่องจักรเพื่อดูว่ามีการสั่นสะเทือนมากเกินไปในระหว่างการเคลื่อนไหวหรือไม่ ซึ่งอาจบ่งบอกถึงชิ้นส่วนที่ไม่ตรงแนวหรือชิ้นส่วนที่หลวม

- การสั่นสะเทือนที่มากเกินไปอาจลดคุณภาพการตัดและทำลายชิ้นส่วนกลไกได้หากไม่ได้รับการแก้ไขอย่างทันท่วงที

การตรวจสอบด้วยสายตา

- สังเกตเครื่องจักรระหว่างการทำงานเพื่อให้แน่ใจว่าลำแสงเลเซอร์ หัวตัด และรางนำทำงานได้อย่างถูกต้อง

- ตรวจสอบประกายไฟที่ไม่คาดคิด การรั่วไหลของก๊าซ หรือการตัดที่ไม่ถูกต้อง ซึ่งอาจเป็นสัญญาณของปัญหาพื้นฐาน

- ตรวจสอบว่าแก๊สช่วยไหลอย่างถูกต้องและไม่มีเศษวัสดุสะสมผิดปกติ

การประเมินคุณภาพ

การวิเคราะห์การตัด

- ตรวจสอบตัวอย่างการตัดเพื่อดูคุณภาพของขอบ โดยมองหาการตัดที่สะอาด เรียบเนียน โดยมีตะกรันหรือตะกรันน้อยที่สุด

- ตรวจสอบให้แน่ใจว่าความกว้างของรอยตัด (ความกว้างของการตัด) สม่ำเสมอและเหมาะสมสำหรับวัสดุและโครงการเฉพาะ

- ระบุรอยไหม้ ขอบหยาบ หรือสัญญาณของการตัดที่ใช้กำลังมากเกินไปหรือไม่เพียงพอ และปรับการตั้งค่าเลเซอร์ตามที่จำเป็น

ความแม่นยำของมิติ

- ใช้คาลิปเปอร์หรือเครื่องมือวัดเพื่อตรวจสอบความแม่นยำของขนาดที่ตัดเทียบกับข้อกำหนดที่ตั้งโปรแกรมไว้

- ยืนยันว่าเครื่องจักรยังคงรักษาความแม่นยำ โดยเฉพาะกับรายละเอียดที่ซับซ้อนหรือละเอียดอ่อน

- ตรวจสอบให้แน่ใจว่าการตัดซ้ำๆ กันจะทำให้ได้ผลลัพธ์ที่สม่ำเสมอ ซึ่งบ่งบอกว่าการตั้งค่าและการจัดตำแหน่งของเครื่องจักรนั้นถูกต้อง

การบันทึกข้อมูล

บันทึกการบำรุงรักษา

การบันทึกกิจกรรม

- บันทึกงานบำรุงรักษาแต่ละอย่างที่ดำเนินการ รวมถึงการตรวจสอบ การทำความสะอาด การหล่อลื่น และการซ่อมแซม

- รวมวันที่ เวลา และประเภทของการบำรุงรักษา เพื่อติดตามความถี่ในการดำเนินการงานแต่ละงาน

- บันทึกการเปลี่ยนวัสดุสิ้นเปลือง เช่น เลนส์หรือฟิลเตอร์ และจดบันทึกเมื่อถึงเวลาต้องเปลี่ยนในอนาคต

การสังเกต

- จัดทำเอกสารเกี่ยวกับสิ่งผิดปกติที่พบระหว่างการตรวจสอบ เช่น ชิ้นส่วนที่หลวม ชิ้นส่วนที่ไม่ตรงแนว หรือปัญหาด้านประสิทธิภาพ

- จดบันทึกการดำเนินการแก้ไขใดๆ เช่น การปรับเปลี่ยนหรือการซ่อมแซมเล็กน้อย

- เน้นย้ำปัญหาที่เกิดขึ้นซ้ำๆ เพื่อให้วิเคราะห์หาสาเหตุหลักและแก้ปัญหาในระยะยาวได้ง่าย

การตรวจสอบลายเซ็น

- ตรวจสอบให้แน่ใจว่าช่างเทคนิคหรือผู้ปฏิบัติงานที่ดำเนินการบำรุงรักษาลงนามรับรองในแต่ละงานที่เสร็จสิ้น

- รวมการตรวจสอบของหัวหน้างานสำหรับงานที่สำคัญเพื่อรักษาความรับผิดชอบและยืนยันความถูกต้องของงาน

- จัดเก็บบันทึกที่ลงนามอย่างปลอดภัยเพื่อใช้อ้างอิงและการตรวจสอบในอนาคต

การวางแผนการบำรุงรักษาตามกำหนดเวลา

ตารางการบำรุงรักษาเชิงป้องกัน

- พัฒนาตารางการบำรุงรักษาเชิงป้องกันโดยอิงตามคำแนะนำของผู้ผลิตและรูปแบบการใช้งานเครื่องจักร

- รวมถึงงานที่เกินกว่าการตรวจสอบรายวัน เช่น การตรวจสอบรายสัปดาห์ รายเดือน และรายปี หรือการเปลี่ยนชิ้นส่วน

- การแจ้งเตือนอัตโนมัติหากเป็นไปได้ เพื่อให้แน่ใจว่าไม่พลาดงานที่กำหนดเวลาไว้

สต๊อกอะไหล่

- จัดทำคลังสินค้าอะไหล่ วัสดุสิ้นเปลือง และเครื่องมือที่จำเป็น เพื่อให้แน่ใจว่ามีชิ้นส่วนทดแทนพร้อมใช้งานเมื่อจำเป็น

- ติดตามระดับสินค้าคงคลังเพื่อหลีกเลี่ยงการหมดส่วนประกอบที่สำคัญ เช่น หัวฉีด เลนส์ หรือฟิลเตอร์

- จัดเรียงชิ้นส่วนใหม่โดยอัตโนมัติตามแนวโน้มการใช้งานที่บันทึกไว้ในบันทึกการบำรุงรักษา

การวิเคราะห์แนวโน้ม

- ใช้บันทึกการบำรุงรักษาเพื่อระบุปัญหาที่เกิดขึ้นซ้ำหรือความล้มเหลวของส่วนประกอบ ช่วยให้สามารถใช้กลยุทธ์การบำรุงรักษาเชิงคาดการณ์ได้

- วิเคราะห์รูปแบบเพื่อปรับกำหนดการบำรุงรักษา เพิ่มประสิทธิภาพเครื่องจักร และลดระยะเวลาหยุดทำงาน

- ติดตามตัวชี้วัดประสิทธิภาพหลัก (KPI) เช่น ความถี่ของเวลาหยุดทำงานหรือต้นทุนการซ่อมแซม เพื่อประเมินประสิทธิผลของโปรแกรมการบำรุงรักษา

การรายงานปัญหา

การสื่อสารทันที

- รายงานปัญหาสำคัญใด ๆ ต่อหัวหน้างานหรือทีมบำรุงรักษาทันที

- ใช้ช่องทางที่กำหนด (เช่น ซอฟต์แวร์การจัดการการบำรุงรักษาหรือแบบฟอร์ม) เพื่อให้แน่ใจว่าการรายงานและการติดตามปัญหาที่รายงานมีประสิทธิภาพ

- แจ้งผลการค้นพบหรือความล่าช้าให้ผู้มีส่วนได้ส่วนเสียที่เกี่ยวข้องทราบเพื่อป้องกันการหยุดชะงักของเวิร์กโฟลว์

การสนับสนุนผู้ผลิต

- ติดต่อผู้ผลิตเครื่องจักรหากจำเป็นต้องมีการแก้ไขปัญหาเฉพาะหรือหากจำเป็นต้องมีชิ้นส่วนเปลี่ยน

- จัดทำบันทึกรายละเอียดการบำรุงรักษาและการสังเกตการณ์เพื่อให้การสนับสนุนจากผู้ผลิตรวดเร็วยิ่งขึ้น

- ร่วมมือกับช่างเทคนิคของผู้ผลิตเพื่อทำการวินิจฉัยระยะไกลหรือซ่อมแซมในสถานที่หากจำเป็น

เอกสารการปฏิบัติตาม

- จัดเก็บบันทึกการบำรุงรักษาทั้งหมดให้เป็นระเบียบเพื่อแสดงให้เห็นถึงการปฏิบัติตามนโยบายภายใน มาตรฐานอุตสาหกรรม และข้อกำหนดด้านกฎระเบียบ

- จัดเก็บรายงานการซ่อมแซม การตรวจสอบ และการเปลี่ยนชิ้นส่วนเพื่อการตรวจสอบและการตรวจสอบ

- ต้องแน่ใจว่าการบำรุงรักษาที่เกี่ยวข้องกับความปลอดภัย เช่น การตรวจสอบระบบล็อคและการหยุดฉุกเฉิน ได้รับการบันทึกไว้อย่างถูกต้องเพื่อให้เป็นไปตามแนวทางด้านกฎระเบียบ

แนวทางปฏิบัติที่ดีที่สุดสำหรับการบำรุงรักษา

การฝึกอบรมและความสามารถ

การฝึกอบรมผู้ปฏิบัติงาน

- ให้การฝึกอบรมที่ครอบคลุมเกี่ยวกับการทำงานของเครื่องจักร ขั้นตอนการบำรุงรักษา และเทคนิคการแก้ไขปัญหา

- ให้แน่ใจว่าผู้ปฏิบัติงานใหม่ได้รับประสบการณ์ปฏิบัติจริงภายใต้การดูแลของบุคลากรที่มีประสบการณ์

- ให้ผู้ปฏิบัติงานคุ้นเคยกับโปรโตคอลด้านความปลอดภัย ขั้นตอนการหยุดฉุกเฉิน และการใช้อุปกรณ์ป้องกันภัยส่วนบุคคล (PPE) ที่ถูกต้อง

การศึกษาต่อเนื่อง

- เสนอการฝึกอบรมเป็นประจำเพื่อให้พนักงานได้รับข้อมูลอัพเดตเกี่ยวกับเทคโนโลยีใหม่ การอัปเกรดซอฟต์แวร์ และแนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรม

- ส่งเสริมการมีส่วนร่วมในกิจกรรมการประชุมเชิงปฏิบัติการ สัมมนา และหลักสูตรออนไลน์ที่เกี่ยวข้องกับการตัดด้วยเลเซอร์และการบำรุงรักษาเครื่องจักร

- หมุนเวียนผู้ปฏิบัติงานไปยังบทบาทที่แตกต่างกันเพื่อขยายทักษะและปรับปรุงความรู้ข้ามสายงาน

การรับรอง

- กำหนดให้ผู้ปฏิบัติงานต้องได้รับการรับรองจากสถาบันที่ได้รับการยอมรับหรือจากผู้ผลิตเครื่องจักรเพื่อยืนยันความสามารถของพวกเขา

- รักษาบันทึกล่าสุดของการรับรองพนักงานทั้งหมดและกำหนดตารางการรับรองใหม่หากจำเป็น

- ยอมรับและให้รางวัลแก่ผู้ปฏิบัติงานที่ผ่านการฝึกอบรมขั้นสูงหรือได้รับการรับรองเพิ่มเติม

การใช้ชิ้นส่วนและวัสดุสิ้นเปลืองแท้

ชิ้นส่วนที่ได้รับการรับรองจากผู้ผลิต

- ใช้เฉพาะชิ้นส่วนทดแทนแท้ที่ผู้ผลิตเครื่องแนะนำเพื่อรับประกันความเข้ากันได้และประสิทธิภาพการทำงาน

- หลีกเลี่ยงชิ้นส่วนปลอมหรืออะไหล่ทดแทนที่อาจส่งผลต่อความปลอดภัยของเครื่องจักรและอาจทำให้เกิดการทำงานผิดปกติได้

- จัดทำสินค้าคงคลังอะไหล่ที่จำเป็น เช่น เลนส์ หัวฉีด และฟิลเตอร์ เพื่อป้องกันการหยุดชะงักระหว่างการบำรุงรักษา

การประกันคุณภาพ

- ตรวจสอบสภาพและคุณภาพของวัสดุสิ้นเปลือง เช่น ก๊าซช่วย สารหล่อเย็น และน้ำมันหล่อลื่น เพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานที่กำหนด

- เปลี่ยนวัสดุสิ้นเปลืองตามคำแนะนำของผู้ผลิตเพื่อหลีกเลี่ยงการสึกหรอหรือการปนเปื้อนก่อนเวลาอันควร

- ตรวจสอบชิ้นส่วนและวัสดุสิ้นเปลืองอย่างสม่ำเสมอเพื่อดูว่ามีข้อบกพร่องหรือไม่ เพื่อให้แน่ใจว่าจะไม่ส่งผลกระทบต่อประสิทธิภาพการทำงานของเครื่องจักร

การควบคุมสิ่งแวดล้อม

สิ่งแวดล้อมที่สะอาด

- ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานปราศจากฝุ่น เศษซาก และอนุภาคโลหะที่อาจรบกวนเลนส์และชิ้นส่วนที่เคลื่อนไหวของเครื่องจักรได้

- ใช้ระบบดูดควันเพื่อกำจัดควันและไอที่เกิดขึ้นระหว่างการตัด ป้องกันการปนเปื้อนของเลนส์สายตา

- จัดทำโปรโตคอลการดูแลบ้านเพื่อรักษาพื้นที่รอบ ๆ เครื่องให้เป็นระเบียบและปลอดภัย

อุณหภูมิและความชื้น

- ตรวจสอบอุณหภูมิโดยรอบและรักษาให้อยู่ในช่วงที่แนะนำเพื่อหลีกเลี่ยงการขยายตัวเนื่องจากความร้อนหรือการควบแน่นที่อาจส่งผลต่อประสิทธิภาพการทำงาน

- ใช้ระบบควบคุมสภาพอากาศเพื่อรักษาระดับความชื้นให้คงที่ ปกป้องส่วนประกอบไฟฟ้าและอุปกรณ์ออปติกจากการกัดกร่อนหรือความชื้นสะสม

- หลีกเลี่ยงการวางเครื่องจักรในพื้นที่ที่มีความผันผวนของอุณหภูมิสูง ซึ่งอาจส่งผลต่อการจัดตำแหน่งและความแม่นยำในการตัด

การตรวจสอบเป็นประจำ

การตรวจสอบการบำรุงรักษา

- ดำเนินการตรวจสอบกิจกรรมการบำรุงรักษาตามระยะเวลาเพื่อให้แน่ใจว่างานจะเสร็จสมบูรณ์อย่างถูกต้องและตรงตามกำหนดเวลา

- ตรวจสอบบันทึกการบำรุงรักษาเพื่อระบุแนวโน้มหรือปัญหาที่เกิดขึ้นซ้ำที่ต้องได้รับการดูแลเพิ่มเติม

- ใช้การตรวจสอบเพื่อตรวจยืนยันว่าเป็นไปตามมาตรการด้านความปลอดภัย แนวทางการปฏิบัติงาน และคำแนะนำของผู้ผลิต

ตัวชี้วัดประสิทธิภาพ

- ติดตามตัวชี้วัดประสิทธิภาพหลัก (KPI) เช่น ความถี่ของเวลาหยุดทำงาน ต้นทุนการซ่อมแซม และระยะเวลาการบำรุงรักษา เพื่อประเมินประสิทธิผลของโปรแกรมการบำรุงรักษา

- กำหนดเป้าหมายประสิทธิภาพเพื่อปรับปรุงเวลาการทำงานของเครื่องจักรและผลผลิตอย่างต่อเนื่อง

- ใช้ข้อมูลเชิงลึกที่ขับเคลื่อนด้วยข้อมูลเพื่อปรับกำหนดการบำรุงรักษาและกำหนดลำดับความสำคัญของงานที่ช่วยเพิ่มความน่าเชื่อถือของเครื่องจักร

วัฒนธรรมความปลอดภัย

ส่งเสริมความปลอดภัย

- สร้างสภาพแวดล้อมการทำงานที่ความปลอดภัยเป็นสิ่งสำคัญที่สุด พร้อมส่งเสริมให้พนักงานปฏิบัติตามมาตรการด้านความปลอดภัยอย่างเคร่งครัด

- แสดงคำเตือนและคำแนะนำด้านความปลอดภัยใกล้กับเครื่องจักรเพื่อเสริมสร้างแนวทางปฏิบัติที่ปลอดภัย

- สร้างแรงจูงใจหรือการยอมรับสำหรับทีมงานที่ดูแลรักษาพื้นที่ทำงานที่ปลอดภัยและมีประสิทธิภาพอย่างสม่ำเสมอ

การประชุมด้านความปลอดภัย

- จัดการประชุมด้านความปลอดภัยเป็นประจำเพื่อหารือเกี่ยวกับมาตรการด้านความปลอดภัย ทบทวนเหตุการณ์ และแก้ไขความเสี่ยงที่อาจเกิดขึ้น

- ใช้การประชุมเพื่อแบ่งปันบทเรียนที่ได้เรียนรู้จากงานบำรุงรักษาและส่งเสริมการแก้ไขปัญหาเชิงรุก

- เชิญชวนข้อเสนอแนะจากผู้ปฏิบัติงานเพื่อปรับปรุงแนวทางปฏิบัติด้านความปลอดภัยและแก้ไขข้อกังวลต่างๆ

กลไกการตอบรับ

- จัดทำระบบให้ผู้ปฏิบัติงานสามารถรายงานข้อกังวลด้านความปลอดภัย ปัญหาอุปกรณ์ หรือการปรับปรุงกระบวนการโดยไม่ต้องกลัวการตอบโต้

- ดำเนินการตามข้อเสนอแนะอย่างรวดเร็วเพื่อแสดงให้เห็นถึงความมุ่งมั่นในการปรับปรุงอย่างต่อเนื่องและความปลอดภัย

- กระตุ้นการสื่อสารแบบเปิดระหว่างทีมเพื่อส่งเสริมการทำงานร่วมกันและความรับผิดชอบร่วมกันในด้านความปลอดภัยและการบำรุงรักษา

สรุป

รับโซลูชันการตัดด้วยเลเซอร์

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง