การเชื่อมด้วยเลเซอร์คืออะไร?

หลักการทำงานของการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์สามารถใช้กับวัสดุอะไรได้บ้าง?

การเชื่อมด้วยเลเซอร์เป็นกระบวนการเชื่อมอเนกประสงค์ที่สามารถนำไปใช้กับวัสดุต่างๆ ในอุตสาหกรรมต่างๆ ความเหมาะสมของการเชื่อมด้วยเลเซอร์ขึ้นอยู่กับคุณสมบัติของวัสดุและข้อกำหนดเฉพาะของการใช้งาน ต่อไปนี้เป็นวัสดุบางส่วนที่ใช้กันทั่วไปในการเชื่อมด้วยเลเซอร์:

- เหล็ก: การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในการเชื่อมเหล็กประเภทต่างๆ รวมถึงเหล็กคาร์บอนและสแตนเลส

- อลูมิเนียม: การเชื่อมด้วยเลเซอร์มีประสิทธิภาพในการเชื่อมอลูมิเนียมและโลหะผสม

- ไทเทเนียม: การเชื่อมด้วยเลเซอร์ใช้ในอุตสาหกรรมการบินและอวกาศและการแพทย์สำหรับการเชื่อมส่วนประกอบไทเทเนียม

- ทองแดงและทองเหลือง: การเชื่อมด้วยเลเซอร์สามารถใช้กับโลหะที่ไม่ใช่เหล็ก เช่น ทองแดงและทองเหลือง

- โลหะผสมสแตนเลส: การเชื่อมด้วยเลเซอร์มักใช้ในการประกอบอุปกรณ์ทางการแพทย์ที่ทำจากสแตนเลส

- โลหะมีค่า: การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมเครื่องประดับสำหรับการเชื่อมโลหะมีค่า เช่น ทองคำและแพลทินัม

- โลหะและโลหะผสมชนิดต่างๆ: การเชื่อมด้วยเลเซอร์ถูกนำมาใช้ในอุตสาหกรรมยานยนต์เพื่อการเชื่อมส่วนประกอบโลหะต่างๆ

การเชื่อมด้วยเลเซอร์มีกี่ประเภท?

วิธีการเชื่อมด้วยเลเซอร์มีหลายประเภท แต่ละวิธีมีข้อดีและการใช้งานของตัวเอง การเลือกเทคนิคการเชื่อมด้วยเลเซอร์ขึ้นอยู่กับปัจจัยต่างๆ เช่น คุณสมบัติของวัสดุ ความหนา ความเร็วในการผลิต และลักษณะการเชื่อมที่ต้องการ ผู้ผลิตมักเลือกวิธีการที่เหมาะสมที่สุดตามความต้องการเฉพาะและลักษณะของวัสดุที่นำมาประกอบ การเชื่อมด้วยเลเซอร์บางประเภททั่วไปมีดังนี้:

- การเชื่อมแบบการนำไฟฟ้า: ในการเชื่อมแบบการนำไฟฟ้า พลังงานเลเซอร์จะถูกดูดซับไว้ที่พื้นผิวของวัสดุเป็นหลัก โหมดนี้เหมาะสำหรับการเชื่อมวัสดุบางๆ และมีคุณลักษณะพิเศษคือการเจาะลึกที่ตื้น โดยทั่วไปจะใช้สำหรับการใช้งานที่ต้องการโซนรับความร้อนน้อยที่สุด

- การเชื่อมโหมดรูกุญแจ: การเชื่อมโหมดรูกุญแจเกี่ยวข้องกับการโฟกัสเลเซอร์เพื่อสร้างรูกุญแจลึกในวัสดุ เทคนิคนี้เหมาะสำหรับการเชื่อมวัสดุที่มีความหนาและให้การเจาะลึกมากขึ้น การเชื่อมแบบรูกุญแจมักใช้เมื่อต้องการการเชื่อมที่แข็งแรงและลึก

- การเชื่อมด้วยเลเซอร์แบบพัลซิ่ง: การเชื่อมด้วยเลเซอร์แบบพัลซ์เกี่ยวข้องกับการส่งพลังงานเลเซอร์เป็นพัลส์ วิธีนี้เหมาะสำหรับการควบคุมการป้อนความร้อน ลดการบิดเบือนจากความร้อน และการเชื่อมวัสดุบาง ๆ การเชื่อมด้วยเลเซอร์แบบพัลซ์มักใช้ในการใช้งานที่จำเป็นต้องมีการควบคุมกระบวนการเชื่อมที่แม่นยำ

- การเชื่อมด้วยเลเซอร์แบบคลื่นต่อเนื่อง (CW): ในการเชื่อมด้วยเลเซอร์แบบคลื่นต่อเนื่อง ลำแสงเลเซอร์คงที่จะถูกใช้โดยไม่มีการสั่นเป็นจังหวะ วิธีนี้มักใช้กับการเชื่อมด้วยความเร็วสูงและสามารถให้ผลลัพธ์ที่ดีสำหรับวัสดุและความหนาบางประเภท

- การเชื่อมด้วยเลเซอร์ระดับไมโคร: การเชื่อมด้วยเลเซอร์ระดับไมโครเป็นเทคนิคพิเศษที่ใช้สำหรับการเชื่อมชิ้นส่วนขนาดเล็กและละเอียดอ่อน โดยทั่วไปจะใช้ในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ ซึ่งความแม่นยำและการป้อนความร้อนน้อยที่สุดเป็นสิ่งสำคัญ

- การเชื่อมด้วยเลเซอร์ไฮบริด: การเชื่อมด้วยเลเซอร์ไฮบริดเป็นการผสมผสานระหว่างการเชื่อมด้วยเลเซอร์กับกระบวนการเชื่อมอื่น เช่น การเชื่อมอาร์กโลหะด้วยแก๊ส (GMAW) หรือการเชื่อมด้วยก๊าซเฉื่อยทังสเตน (TIG) แนวทางนี้ใช้ประโยชน์จากทั้งสองกระบวนการ และมักใช้ในอุตสาหกรรมยานยนต์และการต่อเรือ

- การเชื่อมตะเข็บด้วยเลเซอร์: การเชื่อมตะเข็บด้วยเลเซอร์ใช้สำหรับสร้างตะเข็บเชื่อมต่อเนื่องตามความยาวของวัสดุที่ทับซ้อนกัน เทคนิคนี้เหมาะสำหรับการติดแผ่นบางและมักใช้ในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์

- การเชื่อมเฉพาะจุดด้วยเลเซอร์: การเชื่อมเฉพาะจุดด้วยเลเซอร์เกี่ยวข้องกับการรวมพลังงานเลเซอร์ไปที่จุดเล็กๆ ทำให้เกิดรอยเชื่อมเฉพาะที่ วิธีการนี้มักใช้สำหรับการเชื่อมที่มีความแม่นยำในงานต่างๆ เช่น การผลิตเครื่องประดับและการประกอบชิ้นส่วนอิเล็กทรอนิกส์

การเชื่อม MIG คืออะไร?

หลักการทำงานของการเชื่อม MIG

การเชื่อม MIG สามารถใช้กับวัสดุอะไรได้บ้าง?

การเชื่อม MIG (Metal Inert Gas) หรือที่รู้จักกันในชื่อการเชื่อมอาร์คโลหะด้วยแก๊ส (GMAW) เป็นกระบวนการเชื่อมอเนกประสงค์ที่สามารถนำไปใช้กับวัสดุได้หลากหลาย วัสดุที่พบบ่อยที่สุดสำหรับการเชื่อม MIG ได้แก่ :

- เหล็กกล้าคาร์บอน: การเชื่อม MIG มักใช้ในการเชื่อมเหล็กกล้าคาร์บอน ใช้ได้กับทั้งส่วนที่บางและส่วนที่หนา

- เหล็กกล้าไร้สนิม: การเชื่อม MIG เหมาะสำหรับเหล็กกล้าไร้สนิม ทำให้มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมที่จำเป็นต้องมีความต้านทานการกัดกร่อน

- อลูมิเนียม: การเชื่อม MIG สามารถใช้กับอลูมิเนียมได้ แต่ต้องมีการพิจารณาเป็นพิเศษ เช่น การใช้แกนม้วนหรือระบบผลักดึงเพื่อป้อนลวดอลูมิเนียมที่อ่อนกว่าโดยไม่พันกัน

- โลหะผสมนิกเกิล: การเชื่อม MIG ใช้สำหรับการเชื่อมโลหะผสมนิกเกิล ซึ่งมักใช้ในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ และการแปรรูปทางเคมี

- ทองแดงและโลหะผสมทองแดง: การเชื่อม MIG สามารถใช้ในการเชื่อมทองแดงและโลหะผสมทองแดงได้ แม้ว่าอาจต้องใช้เทคนิคและอุปกรณ์พิเศษก็ตาม

- โลหะผสมอื่นๆ: การเชื่อม MIG สามารถนำไปปรับใช้กับโลหะผสมต่างๆ โดยขึ้นอยู่กับลวดเชื่อมเฉพาะและก๊าซป้องกันที่ใช้

การเชื่อม MIG มีกี่ประเภท?

การเชื่อม MIG ครอบคลุมเทคนิคและรูปแบบต่างๆ มากมายเพื่อให้เหมาะกับการใช้งานและวัสดุที่แตกต่างกัน การเลือกเทคนิคการเชื่อม MIG ขึ้นอยู่กับปัจจัยต่างๆ เช่น ความหนาของวัสดุ โครงสร้างรอยต่อ ตำแหน่งการเชื่อม และลักษณะการเชื่อมที่ต้องการ ช่างเชื่อมมักจะเลือกโหมดที่เหมาะสมตามความต้องการเฉพาะของโครงการเชื่อม การเชื่อม MIG ประเภททั่วไปมีดังนี้:

- การถ่ายโอนไฟฟ้าลัดวงจร: ในโหมดนี้ ลวดเชื่อมสัมผัสกับบ่อเชื่อม ทำให้เกิดไฟฟ้าลัดวงจร ซึ่งส่งผลให้มีการควบคุมการถ่ายโอนหยดเล็กๆ ข้ามส่วนโค้ง การถ่ายโอนการลัดวงจรเหมาะสำหรับการเชื่อมวัสดุบาง ๆ และมักใช้ในงานยานยนต์และโลหะแผ่น

- การถ่ายโอนแบบทรงกลม: ในการถ่ายโอนแบบทรงกลม หยดโลหะหลอมเหลวที่มีขนาดใหญ่กว่าจะถ่ายโอนข้ามส่วนโค้ง ทำให้เกิดส่วนโค้งและโปรยลงมาที่โดดเด่นยิ่งขึ้น โดยทั่วไปจะใช้สำหรับการเชื่อมวัสดุที่มีความหนาและอาจต้องมีการตั้งค่าแรงดันไฟฟ้าที่สูงขึ้น

- การถ่ายโอนแบบสเปรย์: การถ่ายโอนแบบสเปรย์เกี่ยวข้องกับกระแสของหยดหลอมเหลวเล็ก ๆ ที่ถูกถ่ายโอนข้ามส่วนโค้งในรูปแบบสเปรย์ โหมดนี้ใช้สำหรับการเชื่อมวัสดุที่มีความหนาขึ้นด้วยกระแสไฟที่สูงขึ้น ทำให้สามารถเจาะทะลุได้ดีขึ้นและอัตราการสะสมที่สูงขึ้น

- การเชื่อมแบบพัลซ์ MIG: การเชื่อมแบบพัลซ์ MIG ผสมผสานข้อดีของการถ่ายโอนแบบสเปรย์และการถ่ายโอนไฟฟ้าลัดวงจร ใช้กระแสพัลส์เพื่อควบคุมอินพุตความร้อนและลดโซนที่ได้รับผลกระทบจากความร้อนโดยรวม Pulsed MIG เหมาะสำหรับวัสดุบาง การเชื่อมนอกตำแหน่ง และการใช้งานที่ต้องการการควบคุมที่แม่นยำ

- การถ่ายโอนแรงตึงผิว (STT): การถ่ายโอนแรงตึงผิวเป็นรูปแบบหนึ่งของการถ่ายโอนไฟฟ้าลัดวงจรที่ใช้แรงดันไฟฟ้าต่ำและกระแสไฟฟ้าสูง ได้รับการออกแบบมาเพื่อให้ควบคุมกระบวนการเชื่อมได้ดีขึ้น โดยเฉพาะอย่างยิ่งเมื่อเชื่อมวัสดุบาง

- Cold Metal Transfer (CMT): Cold Metal Transfer เป็นกระบวนการถ่ายเทความร้อนต่ำที่ลดการป้อนความร้อนและการบิดเบือนของความร้อน มักใช้สำหรับการเชื่อมวัสดุบางๆ และเหมาะสำหรับการใช้งานที่จำเป็นต้องมีการควบคุมที่แม่นยำ

- การถ่ายโอนการลัดวงจรแบบดัดแปลง: รูปแบบการถ่ายโอนการลัดวงจรแบบดัดแปลงเกี่ยวข้องกับการปรับพารามิเตอร์การเชื่อมเพื่อปรับประสิทธิภาพให้เหมาะสมสำหรับการใช้งานเฉพาะ เช่น การเชื่อมตามตำแหน่งหรือความหนาของวัสดุเฉพาะ

- การถ่ายโอนสเปรย์ตามแนวแกน: การถ่ายโอนสเปรย์ตามแนวแกนเป็นรูปแบบหนึ่งของการถ่ายโอนสเปรย์โดยที่ส่วนโค้งถูกกำหนดทิศทางในแนวแกน ส่งผลให้การเจาะและการควบคุมดีขึ้น

การเชื่อมด้วยเลเซอร์ VS การเชื่อม MIG

กระบวนการเชื่อม

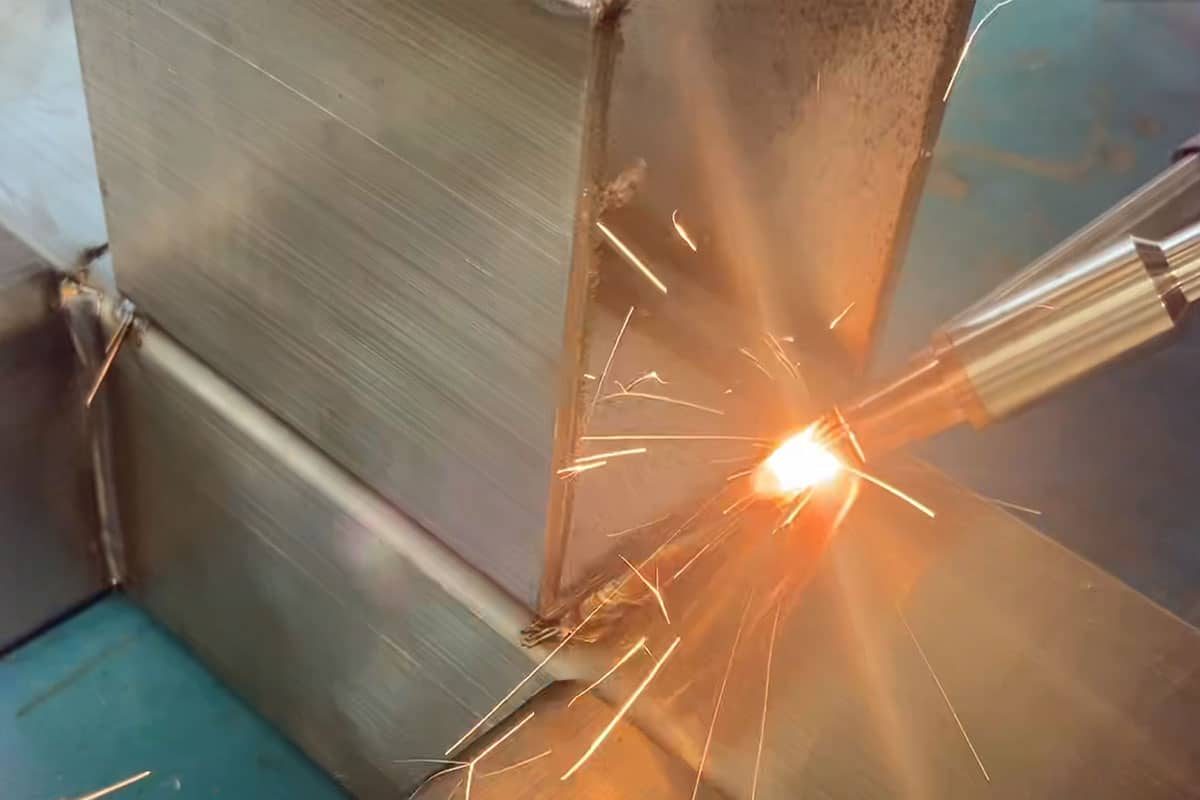

- การเชื่อมด้วยเลเซอร์: ใช้ลำแสงเลเซอร์ที่มีการโฟกัสสูงเป็นแหล่งความร้อน สามารถควบคุมลำแสงเลเซอร์ได้อย่างแม่นยำและส่งตรงไปยังบริเวณการเชื่อม ให้ความร้อนที่แม่นยำและเข้มข้นทำให้สามารถเชื่อมได้ละเอียดกับวัสดุต่างๆ

- การเชื่อม MIG: ใช้ลวดอิเล็กโทรดสิ้นเปลืองและก๊าซป้องกันเพื่อสร้างอาร์คไฟฟ้าเป็นแหล่งความร้อน ให้การเจาะที่ดีและเหมาะสำหรับวัสดุที่หนากว่า

ความแม่นยำและความแม่นยำ

- การเชื่อมด้วยเลเซอร์: ให้ความแม่นยำและเที่ยงตรงสูง ทำให้เหมาะสำหรับการเชื่อมที่ละเอียดอ่อนและซับซ้อน เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการโซนรับความร้อนน้อยที่สุดและควบคุมกระบวนการเชื่อมได้อย่างแม่นยำ

- การเชื่อม MIG: โดยทั่วไปให้การเจาะที่ดี แต่โซนที่ได้รับผลกระทบจากความร้อนอาจกว้างกว่า เหมาะสำหรับวัสดุที่มีความหนา เหมาะสำหรับงานโครงสร้างและงานหนัก

คุณภาพการเชื่อม

- การเชื่อมด้วยเลเซอร์: โดยทั่วไปแล้วจะทำให้เกิดการเชื่อมคุณภาพสูงโดยมีการบิดเบือนน้อยที่สุดและมีโซนที่ได้รับผลกระทบจากความร้อนที่แคบ เหมาะสำหรับการใช้งานที่คุณภาพการเชื่อมและความสวยงามเป็นสิ่งสำคัญ

- การเชื่อม MIG: สามารถสร้างรอยเชื่อมที่แข็งแรงและมีโครงสร้างที่ดี แต่โซนที่ได้รับผลกระทบจากความร้อนอาจมีขนาดใหญ่กว่าเมื่อเทียบกับการเชื่อมด้วยเลเซอร์ ซึ่งอาจนำไปสู่การบิดเบือนที่สำคัญมากขึ้นในการใช้งานบางอย่าง เหมาะสำหรับการใช้งานที่ต้องการการเชื่อมที่มีความแข็งแรงสูง

ความสามารถด้านความเร็ว

- การเชื่อมด้วยเลเซอร์: แหล่งความร้อนเข้มข้นของลำแสงเลเซอร์ช่วยให้การเชื่อมเร็วขึ้น โดยเฉพาะในการใช้งานเช่นการเชื่อมตะเข็บหรือการเชื่อมแบบจุด ความเร็วในการเชื่อมที่เร็วขึ้นอาจส่งผลให้ประสิทธิภาพการผลิตเพิ่มขึ้น

- การเชื่อม MIG: นี่อาจเป็นกระบวนการที่ค่อนข้างรวดเร็ว โดยเฉพาะอย่างยิ่งในการใช้งานที่ความเร็วเป็นสิ่งสำคัญ เหมาะสำหรับอัตราการหุ้มสูงและการเชื่อมที่รวดเร็ว

ความสามารถอัตโนมัติ

- การเชื่อมด้วยเลเซอร์: รวมเข้ากับระบบอัตโนมัติได้อย่างง่ายดายสำหรับการผลิตปริมาณมาก เหมาะอย่างยิ่งสำหรับงานอุตสาหกรรมที่ระบบอัตโนมัติและความแม่นยำเป็นสิ่งสำคัญ

- การเชื่อม MIG: สามารถทำงานอัตโนมัติได้ในระดับหนึ่ง แต่อาจไม่อัตโนมัติง่ายเท่ากับการเชื่อมด้วยเลเซอร์ ใช้งานได้หลากหลายสำหรับทั้งกระบวนการแบบแมนนวลและกึ่งอัตโนมัติ

ค่าเครื่อง

- เครื่องเชื่อมเลเซอร์: โดยทั่วไปราคาเริ่มต้นจะมีราคาแพงกว่าอุปกรณ์เชื่อม MIG ซึ่งอาจเป็นอุปสรรคสำหรับธุรกิจขนาดเล็กหรือช่างเชื่อมรายบุคคล

- เครื่องเชื่อม MIG: โดยทั่วไปจะมีราคาไม่แพงกว่า ระบบการเชื่อมด้วยเลเซอร์ทำให้เข้าถึงได้สำหรับผู้ใช้ในวงกว้างขึ้น

วิธีการเลือกกระบวนการเชื่อมที่เหมาะสม

ประเภทวัสดุและความหนา

- วัสดุบาง: การเชื่อมด้วยเลเซอร์เป็นเลิศในการเชื่อมวัสดุบางด้วยความแม่นยำสูง ทำให้เหมาะสำหรับการใช้งานเช่นอุปกรณ์อิเล็กทรอนิกส์

- วัสดุหนา: การเชื่อม MIG ที่มีการป้อนความร้อนสูงกว่า เหมาะสำหรับวัสดุที่มีความหนาซึ่งมักพบในการก่อสร้างและอุตสาหกรรมหนักมากกว่า

การพิจารณาต้นทุน

- การลงทุนเริ่มแรก: อุปกรณ์การเชื่อมด้วยเลเซอร์มีแนวโน้มที่จะมีต้นทุนล่วงหน้าที่สูงกว่า ทำให้การเชื่อม MIG เป็นโซลูชันที่คุ้มค่าสำหรับความต้องการการเชื่อมเฉพาะด้าน

- ต้นทุนการดำเนินงาน: ควรชั่งน้ำหนักปัจจัยต่างๆ เช่น ต้นทุนสิ้นเปลือง ประสิทธิภาพการใช้พลังงาน และการบำรุงรักษา เมื่อประเมินต้นทุนการดำเนินงานระยะยาวของวิธีการเชื่อมแต่ละวิธี

ความเร็วในการผลิตและประสิทธิภาพ

- การผลิตปริมาณมาก: ความเร็วในการเชื่อมที่เร็วขึ้นของการเชื่อมด้วยเลเซอร์และความสามารถอัตโนมัติทำให้เป็นประโยชน์สำหรับการผลิตปริมาณมากซึ่งประสิทธิภาพเป็นสิ่งสำคัญ

- การปรับแต่งและสร้างต้นแบบ: การเชื่อม MIG ที่มีความคล่องตัวและความคุ้มทุน เหมาะอย่างยิ่งสำหรับการปรับแต่งและสร้างต้นแบบ โดยที่การมุ่งเน้นอาจมุ่งเน้นไปที่ความยืดหยุ่นมากกว่าความเร็ว

อุตสาหกรรมและการประยุกต์

- การบินและอวกาศ: ความแม่นยำของการเชื่อมด้วยเลเซอร์และการบิดเบือนที่น้อยที่สุดทำให้เหมาะสำหรับการใช้งานด้านการบินและอวกาศ ซึ่งพิกัดความเผื่อที่แคบและการเชื่อมคุณภาพสูงเป็นสิ่งสำคัญ

- อิเล็กทรอนิกส์: ความสามารถในการเชื่อมชิ้นส่วนขนาดเล็กและละเอียดอ่อนทำให้การเชื่อมด้วยเลเซอร์เป็นตัวเลือกที่ต้องการในอุตสาหกรรมอิเล็กทรอนิกส์

- อุปกรณ์การแพทย์: การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตอุปกรณ์ทางการแพทย์เนื่องจากมีความแม่นยำและความสามารถในการทำงานกับวัสดุที่เข้ากันได้ทางชีวภาพ

- ยานยนต์: การเชื่อม MIG มักใช้ในอุตสาหกรรมยานยนต์เนื่องจากมีความคล่องตัวและความสามารถในการจัดการกับวัสดุและความหนาต่างๆ

- การก่อสร้าง: ความคุ้มค่าและความอเนกประสงค์ของการเชื่อม MIG ทำให้การเชื่อม MIG เป็นวิธีการที่นิยมใช้สำหรับโครงการก่อสร้างที่เกี่ยวข้องกับเหล็กโครงสร้าง

- การผลิตทั่วไป: การเชื่อม MIG ถูกนำมาใช้กันอย่างแพร่หลายในเวิร์กช็อปการผลิตทั่วไป เพื่อความสะดวกในการใช้งานและเหมาะสมกับการใช้งานที่หลากหลาย

สรุป

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง