การเชื่อมด้วยเลเซอร์เทียบกับการเชื่อมด้วยอาร์ค

เทคโนโลยีการเชื่อมมีบทบาทสำคัญอย่างยิ่งในสาขาการผลิตและอุตสาหกรรมสมัยใหม่ อุตสาหกรรมต่างๆ พึ่งพากระบวนการเชื่อมเพื่อให้เกิดการเชื่อมต่อวัสดุที่มีประสิทธิภาพและความน่าเชื่อถือของโครงสร้างผลิตภัณฑ์ ในบรรดาวิธีการเชื่อมมากมาย การเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์กเป็นเทคโนโลยีสองประเภทที่ใช้กันอย่างแพร่หลายที่สุดซึ่งมีลักษณะเฉพาะของตัวเอง ในขณะที่อุตสาหกรรมการผลิตยังคงเพิ่มความต้องการด้านความแม่นยำ ความเร็ว และความเข้ากันได้ของวัสดุ จึงมีความสำคัญอย่างยิ่งที่จะต้องทำความเข้าใจข้อดีและข้อเสียของกระบวนการเชื่อมทั้งสองประเภทนี้

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีความหนาแน่นพลังงานสูงซึ่งใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อหลอมวัสดุอย่างรวดเร็วเพื่อให้ได้การเชื่อมต่อที่มีคุณภาพสูงและมีการเสียรูปต่ำ การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในด้านการผลิตระดับสูง เช่น ยานยนต์ อวกาศ และการแพทย์ เนื่องจากมีความแม่นยำและความเร็วที่ยอดเยี่ยม และเหมาะเป็นพิเศษสำหรับการเชื่อมแผ่นโลหะบางและชิ้นส่วนที่ซับซ้อน ในสายการผลิตอัตโนมัติ ลักษณะที่ไม่ต้องสัมผัสและการใช้พลังงานสูงของการเชื่อมด้วยเลเซอร์ทำให้เป็นตัวเลือกที่เหมาะสำหรับการปรับปรุงประสิทธิภาพการผลิต การเชื่อมด้วยอาร์กเป็นวิธีการเชื่อมที่มีประวัติศาสตร์ยาวนาน การทำงานค่อนข้างง่าย และราคาไม่แพง การเชื่อมด้วยอาร์กใช้อาร์กที่สร้างจากกระแสไฟฟ้าเพื่อหลอมโลหะ และเหมาะสำหรับการเชื่อมแผ่นโลหะบางไปจนถึงโครงสร้างหนัก เป็นที่นิยมเนื่องจากมีต้นทุนอุปกรณ์ต่ำและการทำงานที่ยืดหยุ่น อย่างไรก็ตาม การเชื่อมด้วยอาร์กมีโซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ ซึ่งมีแนวโน้มที่จะทำให้วัสดุเสียรูป และความแม่นยำไม่ดีเท่ากับการเชื่อมด้วยเลเซอร์

สารบัญ

ภาพรวมการเชื่อมด้วยเลเซอร์

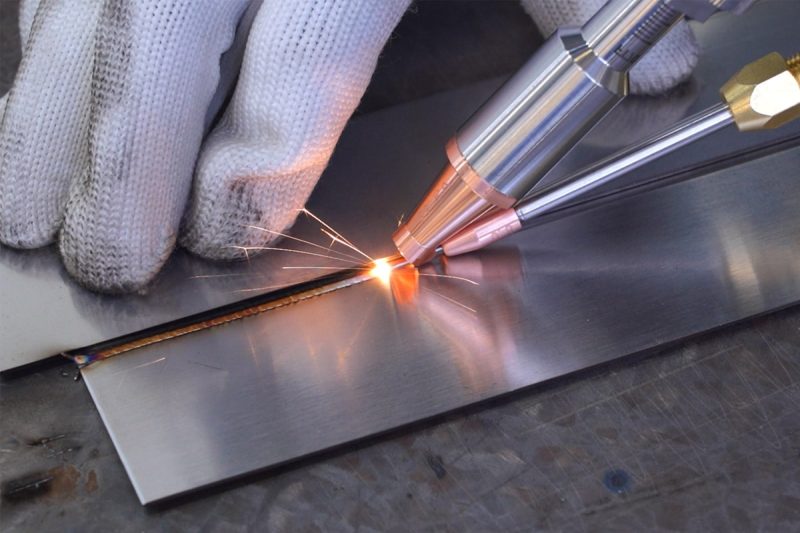

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีความแม่นยำสูงและมีประสิทธิภาพสูง ซึ่งใช้ลำแสงเลเซอร์พลังงานสูงที่โฟกัสเพื่อหลอมและเชื่อมโลหะหรือวัสดุอื่นๆ เข้าด้วยกันในบริเวณนั้น ตั้งแต่มีการพัฒนาเทคโนโลยีเลเซอร์ในช่วงทศวรรษ 1960 การเชื่อมด้วยเลเซอร์ได้กลายเป็นหนึ่งในกระบวนการสำคัญในการผลิตที่มีความแม่นยำ โดยเฉพาะอย่างยิ่งเหมาะสำหรับการเชื่อมวัสดุที่ต้องการความแข็งแรงสูงและการเสียรูปต่ำ การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ ยานยนต์ อุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์ ซึ่งตอบสนองความต้องการสูงด้านความแม่นยำและความเร็วในสาขาเหล่านี้

หลักการและกระบวนการเชื่อมเลเซอร์

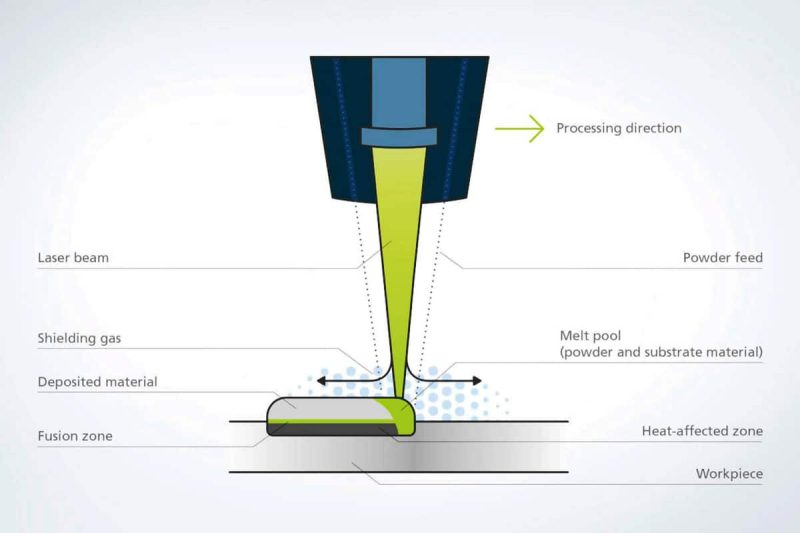

หลักการสำคัญของการเชื่อมด้วยเลเซอร์คือการใช้ลำแสงพลังงานสูงที่สร้างขึ้นโดยเลเซอร์เพื่อฉายรังสีบนพื้นผิวของวัสดุและให้ความร้อนอย่างรวดเร็วจนถึงจุดหลอมเหลวหรือแม้กระทั่งจุดระเหย ในระหว่างกระบวนการเชื่อม ลำแสงที่ปล่อยออกมาจากเครื่องกำเนิดเลเซอร์จะถูกโฟกัสโดยเลนส์หรือตัวสะท้อนแสง ทำให้พลังงานกระจุกตัวอยู่ในพื้นที่ขนาดเล็กมากเพื่อสร้างแหล่งความร้อนที่มีความหนาแน่นของพลังงานสูง อุณหภูมิที่สูงนี้สามารถหลอมละลายพื้นผิวของวัสดุได้อย่างรวดเร็ว และสามารถทำการเชื่อมที่แม่นยำได้โดยการควบคุมการเคลื่อนที่และกำลังของเลเซอร์ เมื่อลำแสงเคลื่อนที่ แอ่งที่หลอมละลายจะค่อยๆ เย็นลงและแข็งตัว ทำให้เกิดการเชื่อมที่แข็งแรง

กระบวนการเชื่อมเลเซอร์โดยทั่วไปแบ่งออกเป็นขั้นตอนต่อไปนี้:

- การเตรียมวัสดุ: ตรวจสอบให้แน่ใจว่าพื้นผิวของวัสดุที่จะเชื่อมนั้นสะอาด และกำจัดออกไซด์ น้ำมัน และสิ่งปนเปื้อนอื่นๆ เพื่อหลีกเลี่ยงการส่งผลกระทบต่อคุณภาพการเชื่อม

- การโฟกัสลำแสงเลเซอร์: ใช้เลนส์หรือตัวสะท้อนแสงเพื่อโฟกัสลำแสงเลเซอร์ไปที่พื้นที่เชื่อมเพื่อให้แน่ใจว่าความหนาแน่นของพลังงานสูงเพียงพอ

- การก่อตัวของสระหลอมเหลว: ลำแสงเลเซอร์ฉายรังสีไปยังพื้นผิวของวัสดุ จากนั้นให้ความร้อนอย่างรวดเร็ว และหลอมละลายจนกลายเป็นสระหลอมเหลว และสระหลอมเหลวจะขยายตัวขึ้นเรื่อยๆ ในระหว่างการเคลื่อนที่ของเลเซอร์

- การแข็งตัวและการทำความเย็น: หลังจากลำแสงเลเซอร์ถูกกำจัดออกแล้ว แอ่งที่หลอมละลายจะเย็นตัวลงเพื่อสร้างรอยเชื่อมต่อเนื่อง

ประเภทของเทคโนโลยีการเชื่อมด้วยเลเซอร์

กระบวนการเชื่อมเลเซอร์สามารถแบ่งออกได้เป็น 2 ประเภทหลัก ขึ้นอยู่กับว่าเลเซอร์โต้ตอบกับวัสดุอย่างไร:

การเชื่อมด้วยลำแสงเลเซอร์

- วิธีนี้ส่วนใหญ่ใช้สำหรับการเชื่อมตื้น ลำแสงเลเซอร์จะให้ความร้อนกับพื้นผิวของวัสดุและหลอมละลายในบริเวณนั้น เนื่องจากความร้อนกระจายช้าและแอ่งที่หลอมละลายอยู่ตื้น จึงเหมาะสำหรับการเชื่อมวัสดุบางหรือสำหรับฉากที่มีข้อกำหนดสูงเกี่ยวกับรูปลักษณ์ของรอยเชื่อม การเชื่อมด้วยลำแสงเลเซอร์เหมาะสำหรับการเชื่อมอุปกรณ์อิเล็กทรอนิกส์ที่มีความแม่นยำหรือวัสดุโลหะที่มีผนังบาง

การเชื่อมรูกุญแจด้วยเลเซอร์

- ภายใต้การฉายแสงเลเซอร์พลังงานสูง วัสดุจะไม่ละลายบนพื้นผิวเท่านั้น พลังงานอันทรงพลังของเลเซอร์จะระเหยโลหะและสร้างรูเล็กๆ (เรียกว่า “รูกุญแจ”) ในบริเวณเชื่อม รูเล็กๆ นี้ลึกและแคบ ทำให้เลเซอร์สามารถเจาะลึกเข้าไปในวัสดุและถ่ายโอนพลังงานไปยังวัสดุโดยรอบผ่านการสะท้อนหลายครั้ง เทคโนโลยีนี้เหมาะสำหรับการเชื่อมวัสดุหนาโดยเจาะลึก และใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ การบิน และการต่อเรือ ที่ต้องการความแข็งแรงในการเชื่อมสูง

ข้อดีและข้อจำกัดของการเชื่อมด้วยเลเซอร์

ข้อดีของการเชื่อมด้วยเลเซอร์:

- ความแม่นยำสูง: การเชื่อมเลเซอร์สามารถโฟกัสพลังงานไปยังพื้นที่ขนาดเล็กได้อย่างแม่นยำ ควบคุมความลึกและระยะของการเชื่อม และให้ความแม่นยำในการเชื่อมที่สูงมาก ซึ่งเหมาะเป็นพิเศษสำหรับการประมวลผลชิ้นส่วนที่ซับซ้อน

- โซนที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก: เนื่องจากความเข้มข้นของพลังงานที่สูงในการเชื่อมด้วยเลเซอร์ โซนที่ได้รับผลกระทบจากความร้อนจึงมีขนาดเล็ก ซึ่งช่วยลดการเสียรูปของวัสดุและความเค้นภายใน จึงรับประกันคุณภาพการเชื่อมได้

- ความเร็วในการเชื่อมที่รวดเร็ว: การเชื่อมด้วยเลเซอร์สามารถทำการเชื่อมเสร็จภายในเวลาอันสั้น ช่วยปรับปรุงประสิทธิภาพการผลิตได้อย่างมาก และเหมาะเป็นพิเศษสำหรับสายการผลิตอัตโนมัติขนาดใหญ่

- การประมวลผลแบบไม่สัมผัส: การเชื่อมด้วยเลเซอร์ไม่จำเป็นต้องสัมผัสชิ้นงานโดยตรง ดังนั้นจึงไม่ก่อให้เกิดแรงภายนอกหรือก่อให้เกิดความเสียหายทางกล

- ใช้ได้กับวัสดุหลากหลาย: นอกเหนือจากวัสดุโลหะแบบดั้งเดิมแล้ว การเชื่อมเลเซอร์ยังสามารถใช้ได้กับวัสดุที่ไม่ใช่โลหะ เช่น พลาสติกและเซรามิกส์ และมีขอบเขตการใช้งานที่กว้างขวางอีกด้วย

ข้อจำกัดของการเชื่อมด้วยเลเซอร์:

- ต้นทุนอุปกรณ์สูง: อุปกรณ์เชื่อมเลเซอร์มีความซับซ้อน และต้นทุนของเครื่องกำเนิดเลเซอร์ ระบบควบคุม และอุปกรณ์เสริมสูง โดยเฉพาะระบบเลเซอร์กำลังสูง ซึ่งอาจสร้างแรงกดดันทางเศรษฐกิจให้กับวิสาหกิจขนาดกลางและขนาดย่อม

- ข้อกำหนดสูงสำหรับพื้นผิววัสดุ: การเชื่อมด้วยเลเซอร์มีข้อกำหนดที่เข้มงวดเกี่ยวกับความสะอาดของพื้นผิวชิ้นงาน น้ำมัน ออกไซด์ หรือสิ่งเจือปนอื่นๆ จะส่งผลต่อประสิทธิภาพการดูดซับของเลเซอร์และคุณภาพการเชื่อม

- เหมาะสำหรับวัสดุบางหรือการเชื่อมที่แม่นยำ: แม้ว่าการเชื่อมด้วยเลเซอร์จะสามารถเชื่อมวัสดุได้หลายชนิด แต่ก็อาจไม่มีประสิทธิภาพเท่ากับกระบวนการเชื่อมแบบดั้งเดิมกับวัสดุโครงสร้างหนา

การประยุกต์ใช้การเชื่อมด้วยเลเซอร์ในอุตสาหกรรมต่างๆ

- การผลิตยานยนต์: การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์ โดยเฉพาะอย่างยิ่งในการเชื่อมตัวถัง การเชื่อมประตู และการเชื่อมชิ้นส่วนเครื่องยนต์ เนื่องด้วยความเร็วสูงและความแม่นยำสูง จึงช่วยปรับปรุงระดับการทำงานอัตโนมัติของสายการผลิตได้อย่างมาก นอกจากนี้ การเชื่อมด้วยเลเซอร์ยังใช้ในการเชื่อมโลหะผสม เช่น โลหะผสมอลูมิเนียมและเหล็กอีกด้วย

- การบินและอวกาศ: ในสาขาการบินและอวกาศ วัสดุเชื่อมมักต้องการน้ำหนักเบาและมีความแข็งแรงสูง เนื่องจากมีความแม่นยำสูงและคุณภาพการเชื่อมที่ยอดเยี่ยม การเชื่อมด้วยเลเซอร์จึงใช้กันอย่างแพร่หลายสำหรับโครงสร้างเครื่องบินและยานอวกาศ รวมถึงใบพัดกังหัน ตัวเรือนเครื่องยนต์ และส่วนประกอบอื่นๆ

- อุตสาหกรรมอิเล็กทรอนิกส์และไมโครอิเล็กทรอนิกส์: เนื่องจากการเชื่อมด้วยเลเซอร์สามารถเชื่อมพื้นที่เล็กๆ ได้อย่างแม่นยำและมีโซนที่ได้รับผลกระทบจากความร้อนน้อยมาก จึงมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ โดยเฉพาะอย่างยิ่งในการผลิตไมโครอิเล็กทรอนิกส์ ตัวอย่างเช่น การเชื่อมชิ้นส่วนที่มีความแม่นยำขนาดเล็ก เช่น โทรศัพท์มือถือ แผงวงจร และบรรจุภัณฑ์แบตเตอรี่

- อุปกรณ์ทางการแพทย์: การเชื่อมด้วยเลเซอร์มีบทบาทสำคัญในการผลิตอุปกรณ์ทางการแพทย์ ใช้ในการเชื่อมเครื่องมือโลหะที่มีความแม่นยำและต้องการความแม่นยำสูง เช่น เครื่องมือผ่าตัด ชิ้นส่วนปลูกถ่าย และอุปกรณ์สแตนเลสและโลหะผสมไททาเนียมต่างๆ

- อุตสาหกรรมพลังงาน: ในด้านพลังงานใหม่ พลังงานแสงอาทิตย์ และการผลิตแบตเตอรี่ การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายเนื่องจากไม่ต้องสัมผัส มีประสิทธิภาพสูง และสามารถปรับใช้ได้กับวัสดุหลากหลายชนิด โดยเฉพาะอย่างยิ่งในการบรรจุและการเชื่อมต่อแบตเตอรี่พลังงานใหม่

ด้วยเทคโนโลยีที่หลากหลายและข้อดีของการเชื่อมเลเซอร์ อุตสาหกรรมต่างๆ มากมายสามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพการเชื่อมได้อย่างมาก ขณะเดียวกันก็ยังมีความก้าวหน้าอย่างมากในด้านการผลิตที่แม่นยำและระบบอัตโนมัติ

ภาพรวมการเชื่อมด้วยอาร์ก

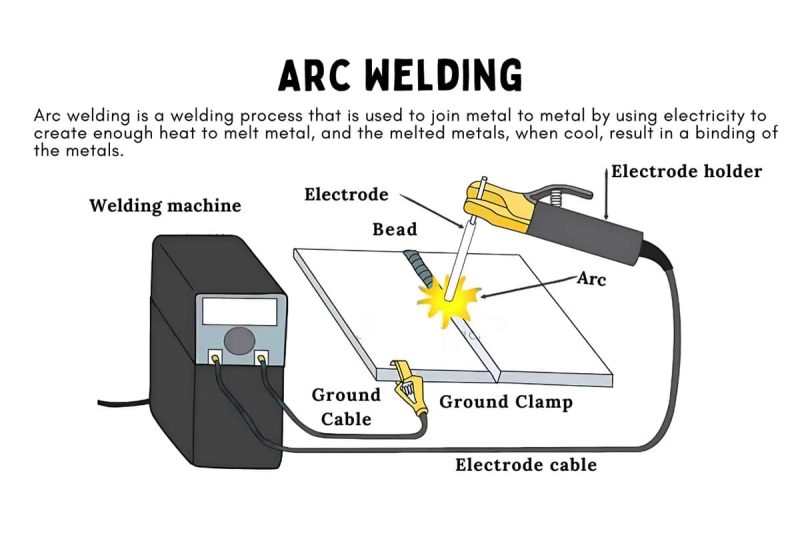

การเชื่อมด้วยอาร์กเป็นวิธีการหลอมโลหะและเชื่อมโดยใช้ความร้อนสูงที่เกิดจากอาร์กไฟฟ้า วิธีการเชื่อมนี้มีประวัติยาวนานกว่า 100 ปี และได้กลายเป็นหนึ่งในกระบวนการเชื่อมที่ใช้กันอย่างแพร่หลายมากที่สุดในการผลิตทางอุตสาหกรรมหลังจากการพัฒนาและปรับปรุงอย่างต่อเนื่อง การเชื่อมด้วยอาร์กสามารถแปรรูปวัสดุโลหะได้หลากหลาย ตั้งแต่เหล็กและสแตนเลสไปจนถึงวัสดุโลหะผสม เช่น อะลูมิเนียมและทองแดง และมีบทบาทสำคัญในสาขาการก่อสร้าง การต่อเรือ น้ำมันและก๊าซ และการผลิตอุปกรณ์หนัก การเชื่อมด้วยอาร์กเป็นที่นิยมเนื่องจากมีอุปกรณ์ที่เรียบง่าย การทำงานที่ยืดหยุ่น และต้นทุนต่ำ

หลักการและกระบวนการเชื่อมด้วยไฟฟ้า

หลักการพื้นฐานของการเชื่อมด้วยไฟฟ้าคือการหลอมโลหะบนอิเล็กโทรดและพื้นผิวชิ้นงานผ่านอาร์กที่เกิดขึ้นระหว่างอิเล็กโทรดและชิ้นงานเพื่อสร้างแอ่งหลอมเหลว ซึ่งจะทำให้การเชื่อมเสร็จสมบูรณ์ เมื่ออิเล็กโทรดเข้าใกล้ชิ้นงาน กระแสไฟฟ้าจะผ่านอากาศเพื่อสร้างอาร์กอุณหภูมิสูง ซึ่งจะทำให้โลหะในบริเวณเฉพาะของอิเล็กโทรดและชิ้นงานหลอมเหลว และสร้างการเชื่อมต่อในแอ่งหลอมเหลว เมื่ออาร์กเคลื่อนที่ แอ่งหลอมเหลวจะค่อยๆ เย็นลงและแข็งตัวเป็นรอยเชื่อมที่มั่นคง

กระบวนการเชื่อมด้วยอาร์กโดยปกติประกอบด้วยขั้นตอนต่อไปนี้:

- การสร้างส่วนโค้ง: นำอิเล็กโทรดเชื่อมเข้ามาใกล้ชิ้นงานเพื่อสร้างส่วนโค้งระหว่างอิเล็กโทรดและชิ้นงาน

- การหลอมโลหะ: อุณหภูมิสูง (สูงถึง 5,000-6,000℃) ที่เกิดจากอาร์คจะทำให้โลหะหลอมละลายจนกลายเป็นแอ่งหลอมเหลว

- การเติมแอ่งที่หลอมละลาย: วัสดุของอิเล็กโทรดจะผสมกับโลหะหลอมเหลวบนพื้นผิวของชิ้นงานเพื่อสร้างสารตัวเติมซึ่งจะค่อยๆ เติมเต็มแอ่งที่หลอมละลาย

- การทำความเย็นและการแข็งตัว: หลังจากที่ส่วนโค้งเคลื่อนที่ แอ่งที่หลอมละลายจะเย็นตัวลงอย่างรวดเร็วและแข็งตัวเป็นรอยเชื่อม

- ในระหว่างกระบวนการเชื่อมด้วยอาร์ก การควบคุมพารามิเตอร์ในการเชื่อม (เช่น กระแสไฟฟ้า แรงดันไฟฟ้า ความเร็วในการเชื่อม) และท่าทางในการเชื่อม จะกำหนดคุณภาพของการเชื่อมและผลการเชื่อม

ประเภทของเทคนิคการเชื่อมด้วยอาร์ค

เทคโนโลยีการเชื่อมด้วยอาร์กมีหลายประเภท โดยสามารถแบ่งการเชื่อมด้วยอาร์กได้หลายประเภทตามการใช้งานของอิเล็กโทรดเชื่อมและก๊าซป้องกัน ประเภททั่วไป ได้แก่:

การเชื่อมด้วยอาร์กโลหะแบบป้องกัน

เรียกอีกอย่างว่าการเชื่อมด้วยมือหรือการเชื่อมด้วยอาร์กแบบแท่ง อิเล็กโทรดเคลือบฟลักซ์ใช้เป็นอิเล็กโทรด เมื่ออิเล็กโทรดหลอมละลาย อิเล็กโทรดจะก่อตัวเป็นก๊าซป้องกันและตะกรัน ซึ่งจะแยกออกซิเจนและไนโตรเจนในอากาศและป้องกันการเกิดออกซิเดชันในพื้นที่เชื่อม เทคโนโลยีนี้ใช้กันอย่างแพร่หลายในการก่อสร้าง การบำรุงรักษา และการเชื่อมเหล็กโครงสร้าง และได้รับความนิยมเนื่องจากมีอุปกรณ์ที่เรียบง่ายและพกพาสะดวก

การเชื่อม MIG/MAG

เรียกอีกอย่างว่าการเชื่อม MIG/MAG โดยใช้ลวดป้อนต่อเนื่องเป็นอิเล็กโทรด และก๊าซป้องกัน (เช่น อาร์กอนหรือคาร์บอนไดออกไซด์) จะถูกพ่นผ่านหัวฉีดระหว่างกระบวนการเชื่อมเพื่อแยกอากาศ เทคโนโลยีนี้เหมาะสำหรับการเชื่อมอัตโนมัติและมีความเร็วในการเชื่อมที่รวดเร็ว ใช้กันอย่างแพร่หลายในการผลิตยานยนต์ เครื่องจักร และการเชื่อมท่อ

การเชื่อมด้วยแก๊สทังสเตน

เรียกอีกอย่างว่าการเชื่อม TIG ซึ่งใช้ขั้วไฟฟ้าทังสเตนที่ไม่หลอมละลายในการให้ความร้อนชิ้นงานผ่านอาร์กพลังงานสูงในขณะที่ใช้ก๊าซเฉื่อย (โดยปกติคืออาร์กอน) เพื่อปกป้องพื้นที่เชื่อม วิธีนี้เหมาะสำหรับการเชื่อมที่แม่นยำและมีคุณภาพการเชื่อมสูง มักใช้สำหรับการเชื่อมวัสดุ เช่น สแตนเลส อลูมิเนียม และนิกเกิล และใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ อุปกรณ์ทางการแพทย์ และการผลิตที่แม่นยำ

การเชื่อมด้วยอาร์คใต้น้ำ

การเชื่อมนั้นทำได้โดยใช้อาร์กไฟฟ้าภายใต้ฟลักซ์ที่เป็นเม็ด ซึ่งจะสร้างชั้นป้องกันเพื่อแยกอากาศออกและให้ธาตุโลหะผสมบางชนิดเพื่อเพิ่มประสิทธิภาพการเชื่อม เทคโนโลยีนี้มักใช้สำหรับการเชื่อมแผ่นโลหะหนาและหนัก และใช้กันอย่างแพร่หลายในการผลิตโครงสร้างขนาดใหญ่ ท่อส่ง และภาชนะรับแรงดัน

ข้อดีและข้อจำกัดของการเชื่อมด้วยอาร์ก

ข้อดีของการเชื่อมด้วยอาร์ก:

- ต้นทุนอุปกรณ์ต่ำ: อุปกรณ์เชื่อมด้วยอาร์กค่อนข้างเรียบง่าย โดยมีต้นทุนการลงทุนเริ่มต้นต่ำและต้นทุนการบำรุงรักษาประหยัด ซึ่งเหมาะสำหรับการใช้งานในอุตสาหกรรมขนาดใหญ่

- การทำงานที่ยืดหยุ่น: การเชื่อมด้วยอาร์กสามารถปรับให้เข้ากับตำแหน่งการเชื่อมที่หลากหลายและโครงสร้างที่ซับซ้อน และสามารถใช้งานได้ทั้งในร่ม กลางแจ้ง หรือในพื้นที่จำกัด

- ความเข้ากันได้ของวัสดุที่แข็งแกร่ง: การเชื่อมด้วยอาร์กสามารถเชื่อมโลหะได้หลายชนิด รวมถึงเหล็กกล้าคาร์บอนต่ำ สแตนเลส อลูมิเนียม ทองแดง ฯลฯ และมีขอบเขตการใช้งานที่กว้างขวาง

- การประยุกต์ใช้กว้าง: จากแผ่นโลหะบางไปจนถึงวัสดุโครงสร้างหนัก การเชื่อมด้วยอาร์กมีความสามารถในการปรับตัวที่แข็งแกร่งในด้านความหนาและรูปแบบโครงสร้าง โดยเฉพาะอย่างยิ่งในอุปกรณ์หนักและอุตสาหกรรมก่อสร้าง

ข้อจำกัดของการเชื่อมด้วยอาร์ก:

- โซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่: การเชื่อมด้วยอาร์กมีปริมาณความร้อนสูง ซึ่งอาจทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อนกว้างได้อย่างง่ายดาย ซึ่งอาจทำให้เกิดการเสียรูป รอยแตกร้าว หรือปัญหาอื่นๆ ที่เกี่ยวข้องกับการอบชุบด้วยความร้อนของวัสดุได้

- ความแม่นยำในการเชื่อมค่อนข้างต่ำ: เมื่อเปรียบเทียบกับกระบวนการเชื่อมที่มีความแม่นยำสูง เช่น การเชื่อมด้วยเลเซอร์ การเชื่อมด้วยอาร์กจะขาดความแม่นยำในการเชื่อม และความละเอียดและความสวยงามของรอยเชื่อมก็จะต่ำ

- การปล่อยควันและก๊าซจำนวนมาก: การเชื่อมด้วยอาร์กจะก่อให้เกิดควันและก๊าซอันตรายจำนวนมาก ซึ่งอาจส่งผลต่อสุขภาพของผู้ปฏิบัติงานและสิ่งแวดล้อม ดังนั้นจึงจำเป็นต้องมีการระบายอากาศที่ดีและมีอุปกรณ์ป้องกัน

- ความต้องการทางเทคนิคที่สูง: โดยเฉพาะอย่างยิ่งในการเชื่อมด้วยมือ ระดับทักษะของช่างเชื่อมมีผลกระทบอย่างมากต่อคุณภาพการเชื่อม และความเชี่ยวชาญทางเทคนิคที่ไม่เพียงพอจะนำไปสู่ข้อบกพร่องในการเชื่อม

การประยุกต์ใช้การเชื่อมด้วยอาร์คในอุตสาหกรรมต่างๆ

- อุตสาหกรรมก่อสร้าง: การเชื่อมด้วยอาร์กถูกนำมาใช้กันอย่างแพร่หลายในการเชื่อมโครงสร้างอาคาร โดยเฉพาะอย่างยิ่งในการก่อสร้างโครงสร้างเหล็กและสะพาน การเชื่อมด้วยอาร์กที่มีความแข็งแรงสูงและการทำงานได้อย่างมีประสิทธิภาพทำให้เป็นหนึ่งในกระบวนการที่ต้องการสำหรับการเชื่อมโครงสร้างเหล็ก

- อุตสาหกรรมการต่อเรือ: การผลิตตัวเรือต้องใช้การเชื่อมเหล็กจำนวนมาก และการเชื่อมด้วยอาร์กสามารถใช้กับแผ่นเหล็กหนักและให้คุณสมบัติเชิงกลที่ดีได้ โดยเฉพาะอย่างยิ่ง การเชื่อมด้วยอาร์กใต้น้ำใช้กันอย่างแพร่หลายในการเชื่อมตัวเรือและเปลือกเรือขนาดใหญ่

- อุตสาหกรรมน้ำมันและก๊าซ: ในการเชื่อมท่อ ความยืดหยุ่นและความเข้ากันได้ของวัสดุที่แข็งแกร่งของการเชื่อมด้วยอาร์กทำให้เป็นวิธีการเชื่อมหลักสำหรับท่อน้ำมันและก๊าซ ซึ่งสามารถรับประกันความน่าเชื่อถือภายใต้สภาพแวดล้อมที่มีแรงดันสูงได้

- การผลิตอุปกรณ์หนัก: ในการผลิตอุปกรณ์หนัก เช่น อุปกรณ์ขุด เครื่องจักรก่อสร้าง และเครื่องจักรทางการเกษตร การเชื่อมด้วยอาร์กมักใช้กันอย่างแพร่หลายในการเชื่อมชิ้นส่วนโครงสร้างขนาดใหญ่ เช่น ถัง โครง และบูม ชิ้นส่วนเหล่านี้ต้องใช้เทคโนโลยีการเชื่อมที่มีความแข็งแรงและทนทานสูง

- การซ่อมแซมและบำรุงรักษา: เนื่องจากอุปกรณ์เชื่อมอาร์กทำงานง่ายและสะดวก จึงใช้กันอย่างแพร่หลายในการซ่อมแซมและบำรุงรักษาอุปกรณ์เครื่องกลประเภทต่างๆ ตั้งแต่การซ่อมรถยนต์ไปจนถึงการซ่อมอุปกรณ์อุตสาหกรรม การเชื่อมอาร์กเป็นเครื่องมือทั่วไปสำหรับเจ้าหน้าที่บำรุงรักษา

แม้ว่าการเชื่อมด้วยอาร์กจะเป็นเทคโนโลยีการเชื่อมที่ได้รับการพิสูจน์มายาวนาน แต่ก็ยังคงครองตำแหน่งที่สำคัญในอุตสาหกรรมสมัยใหม่ เนื่องจากมีความสามารถในการปรับตัวได้ดี ต้นทุนต่ำ และมีการใช้งานที่กว้างขวาง

หลักการเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมขั้นสูงที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นของพลังงานสูงเพื่อให้ความร้อนอย่างรวดเร็ว หลอมละลาย และเชื่อมต่อวัสดุได้อย่างแม่นยำ ข้อดีหลัก ได้แก่ ความเร็วในการเชื่อมสูง ปริมาณความร้อนต่ำ การควบคุมที่แม่นยำ และนำไปใช้กับวัสดุต่างๆ ได้หลากหลาย การเชื่อมด้วยเลเซอร์ได้กลายเป็นกระบวนการเชื่อมกระแสหลักในด้านการผลิตยานยนต์ อวกาศ อิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ เนื่องจากคุณสมบัติที่ไม่ต้องสัมผัสและมีความแม่นยำสูง

การเชื่อมด้วยเลเซอร์ทำงานอย่างไร

หลักการทำงานหลักของการเชื่อมด้วยเลเซอร์คือการใช้ลักษณะความเข้มข้นของพลังงานสูงของลำแสงเลเซอร์เพื่อโฟกัสพลังงานลงในพื้นที่เชื่อมที่เล็กมาก ให้ความร้อนอย่างรวดเร็วและหลอมละลายวัสดุเพื่อสร้างแอ่งหลอมเหลว เมื่อลำแสงเคลื่อนที่ แอ่งหลอมเหลวจะแข็งตัวเพื่อสร้างรอยเชื่อม โดยทั่วไปกระบวนการเชื่อมทั้งหมดจะแบ่งออกเป็นขั้นตอนต่อไปนี้:

- การสร้างลำแสงเลเซอร์: ลำแสงเลเซอร์ความเข้มสูงสร้างขึ้นโดยเครื่องกำเนิดเลเซอร์ ซึ่งอาจเป็นเครื่องกำเนิดเลเซอร์ไฟเบอร์ เครื่องกำเนิดเลเซอร์ CO2 หรือเครื่องกำเนิดเลเซอร์โซลิดสเตต ลำแสงเลเซอร์มีลักษณะเฉพาะคือมีความยาวคลื่นเดียว มีทิศทางสูง และความหนาแน่นของพลังงานสูง

- การโฟกัสลำแสงเลเซอร์: ลำแสงเลเซอร์จะถูกโฟกัสไปยังจุดที่เล็กมาก โดยปกติจะมีเส้นผ่านศูนย์กลางเพียงประมาณ 0.1 มม. โดยระบบออปติก (เช่น เลนส์หรือตัวสะท้อนแสง) ซึ่งจะทำให้มีความหนาแน่นของพลังงานสูงมาก (หลายร้อยถึงหลายพันวัตต์ต่อตารางมิลลิเมตร) เพียงพอที่จะหลอมโลหะได้อย่างรวดเร็ว

- การหลอมและเชื่อมวัสดุ: เมื่อฉายลำแสงเลเซอร์ลงบนพื้นผิวของวัสดุ วัสดุจะดูดซับพลังงานเลเซอร์และร้อนขึ้นอย่างรวดเร็วจนถึงจุดหลอมเหลว ทำให้เกิดแอ่งหลอมเหลว เมื่อลำแสงเลเซอร์เคลื่อนที่ไปตามเส้นทางการเชื่อม แอ่งหลอมเหลวจะขยายตัวขึ้นเรื่อยๆ และก่อตัวเป็นรอยเชื่อมแข็งหลังจากเย็นตัวลง

- การระบายความร้อนและการแข็งตัว: หลังจากลำแสงเลเซอร์เคลื่อนที่ พื้นที่แอ่งหลอมเหลวจะเย็นลง และโลหะหลอมเหลวจะแข็งตัวเพื่อสร้างรอยเชื่อมที่ต่อเนื่อง โดยการควบคุมกำลังของเลเซอร์ ความเร็วในการเชื่อม และตำแหน่งโฟกัส จึงสามารถควบคุมรูปร่างและคุณภาพของรอยเชื่อมได้อย่างแม่นยำ

การโต้ตอบระหว่างเลเซอร์และโลหะ

กุญแจสำคัญของการเชื่อมเลเซอร์อยู่ที่ปฏิสัมพันธ์ระหว่างพลังงานเลเซอร์และวัสดุโลหะ ซึ่งจะปรากฏชัดเจนในขั้นตอนต่อไปนี้:

- การดูดซับพลังงานเลเซอร์: เมื่อลำแสงเลเซอร์ฉายแสงลงบนพื้นผิวโลหะ โลหะจะดูดซับพลังงานเลเซอร์บางส่วน ซึ่งขึ้นอยู่กับการสะท้อนแสงของโลหะและความยาวคลื่นของเลเซอร์ ตัวอย่างเช่น วัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง จะมีอัตราการดูดซับต่ำสำหรับความยาวคลื่นของเลเซอร์บางประเภท ดังนั้นจึงต้องใช้พลังงานที่สูงกว่าหรือความยาวคลื่นที่เหมาะสมกว่าในการเชื่อม สำหรับเหล็กทั่วไปและสแตนเลส อัตราการดูดซับจะสูงกว่า และการเชื่อมด้วยเลเซอร์จะมีประสิทธิภาพมากกว่า

- การนำความร้อนและการหลอมละลาย: พลังงานเลเซอร์ที่โลหะดูดซับจะแพร่กระจายเข้าไปในวัสดุผ่านการนำความร้อน ส่งผลให้วัสดุได้รับความร้อนและถึงจุดหลอมละลาย ความหนาแน่นของพลังงานที่สูงขึ้นทำให้วัสดุหลอมละลายในบริเวณนั้นอย่างรวดเร็ว ทำให้เกิดแอ่งหลอมละลาย ในระหว่างการเคลื่อนที่ของลำแสงเลเซอร์ โลหะในแอ่งหลอมละลายจะแข็งตัวต่อไปและก่อตัวเป็นรอยเชื่อมในที่สุด

- เอฟเฟกต์รูกุญแจ: ในการเชื่อมด้วยเลเซอร์กำลังสูง พลังงานของลำแสงเลเซอร์ไม่เพียงแต่หลอมละลายวัสดุเท่านั้น แต่ยังทำให้ส่วนหนึ่งของโลหะระเหย สร้างแรงดันในพื้นที่ และดันโลหะที่หลอมละลายให้กลายเป็นรูเล็กๆ เอฟเฟกต์รูกุญแจนี้ช่วยให้ลำแสงเลเซอร์ทะลุลึกเข้าไปในวัสดุ ส่งพลังงานเพิ่มเติมผ่านการสะท้อนหลายครั้ง และปรับปรุงความลึกและประสิทธิภาพของการเชื่อม การเชื่อมรูกุญแจเหมาะมากสำหรับวัสดุหนาหรือการเชื่อมแบบเจาะลึก

- พฤติกรรมไดนามิกของแอ่งหลอมเหลว: ในระหว่างกระบวนการเชื่อม ความลื่นไหลและแรงตึงผิวของแอ่งหลอมเหลวจะส่งผลต่อคุณภาพและรูปร่างของรอยเชื่อม กำลังเลเซอร์ที่เหมาะสมและความเร็วในการเชื่อมสามารถทำให้แอ่งหลอมเหลวมีเสถียรภาพและหลีกเลี่ยงข้อบกพร่องในการเชื่อม เช่น การกระเด็นและรูพรุน

พารามิเตอร์หลักที่มีผลต่อการเชื่อมด้วยเลเซอร์

ในกระบวนการเชื่อมด้วยเลเซอร์ มีพารามิเตอร์สำคัญหลายประการที่ส่งผลโดยตรงต่อคุณภาพและผลลัพธ์ของการเชื่อม พารามิเตอร์เหล่านี้ได้แก่ พลังงานเลเซอร์ ความเร็วในการเชื่อม ตำแหน่งโฟกัส และก๊าซป้องกัน แต่ไม่จำกัดเพียงเท่านั้น

- กำลังของเลเซอร์: กำลังของเลเซอร์จะกำหนดความเข้มข้นของพลังงานที่ใช้กับวัสดุ กำลังที่สูงกว่าเหมาะสำหรับการเชื่อมแผ่นหนาหรือการเชื่อมแบบเจาะลึก แต่หากกำลังสูงเกินไป อาจทำให้วัสดุละลายหรือกระเด็นมากเกินไป กำลังที่ต่ำกว่าเหมาะสำหรับการเชื่อมแผ่นบางหรือการเชื่อมแบบแม่นยำ ซึ่งสามารถลดปริมาณความร้อนและการเสียรูปได้อย่างมีประสิทธิภาพ

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมหมายถึงความเร็วที่ลำแสงเลเซอร์เคลื่อนที่บนพื้นผิวของวัสดุ ความเร็วในการเชื่อมที่เร็วขึ้นสามารถลดขนาดของโซนที่ได้รับผลกระทบจากความร้อนและการเสียรูปของวัสดุได้ แต่ความเร็วที่เร็วเกินไปอาจทำให้รอยเชื่อมไม่สมบูรณ์หรือไม่เสถียร ความเร็วที่ช้ากว่านั้นเอื้อต่อการเชื่อมแบบเจาะลึก แต่การเพิ่มปริมาณความร้อนอาจส่งผลให้รอยเชื่อมกว้างเกินไปหรือโซนที่ได้รับผลกระทบจากความร้อนมีขนาดใหญ่ขึ้น

- ตำแหน่งโฟกัส: ตำแหน่งโฟกัสของลำแสงเลเซอร์ที่สัมพันธ์กับพื้นผิวชิ้นงานเป็นกุญแจสำคัญในการควบคุมความลึกของรอยเชื่อมและรูปร่างของรอยเชื่อม การโฟกัสด้านล่างพื้นผิวชิ้นงานสามารถเพิ่มความลึกของรอยเชื่อมได้ และเหมาะสำหรับการเชื่อมแผ่นหนา ส่วนการโฟกัสด้านบนพื้นผิวเหมาะสำหรับการเชื่อมพื้นผิวที่มีความแม่นยำ การควบคุมตำแหน่งโฟกัสอย่างแม่นยำจะช่วยเพิ่มประสิทธิภาพให้กับรูปร่างและความแข็งแรงของรอยเชื่อม

- ก๊าซป้องกัน: มักใช้ก๊าซป้องกัน (เช่น อาร์กอน ฮีเลียม หรือคาร์บอนไดออกไซด์) ในการเชื่อมด้วยเลเซอร์เพื่อป้องกันไม่ให้แอ่งหลอมเหลวทำปฏิกิริยากับออกซิเจนและไนโตรเจนในอากาศ จึงหลีกเลี่ยงการเกิดออกซิเดชันหรือการเกิดรูพรุนของรอยเชื่อมได้ ก๊าซแต่ละชนิดมีผลต่อการเกิดรอยเชื่อมและคุณภาพต่างกัน อาร์กอนมักใช้เพื่อปรับปรุงพื้นผิวรอยเชื่อมให้เรียบเนียนขึ้น ในขณะที่ฮีเลียมใช้เพื่อเพิ่มความลึกของรอยเชื่อม

- ความยาวคลื่นของเลเซอร์: ความยาวคลื่นของเลเซอร์ส่งผลต่อประสิทธิภาพการดูดซับของวัสดุ วัสดุต่างๆ มีความไวต่อความยาวคลื่นของเลเซอร์ต่างกัน ดังนั้นการเลือกความยาวคลื่นที่เหมาะสมจะช่วยปรับปรุงประสิทธิภาพการใช้พลังงานและผลลัพธ์การเชื่อม ตัวอย่างเช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์มักจะมีความยาวคลื่น 1μm ซึ่งเหมาะสำหรับการเชื่อมเหล็ก สแตนเลส และวัสดุอื่นๆ ในขณะที่เครื่องกำเนิดเลเซอร์ CO2 มีความยาวคลื่นที่ยาวกว่า (10.6μm) และเหมาะสำหรับการเชื่อมวัสดุที่ไม่ใช่โลหะมากกว่า

- สภาพแวดล้อมในการเชื่อม: เงื่อนไขด้านสิ่งแวดล้อม เช่น ความชื้น อุณหภูมิ และการไหลของอากาศ อาจส่งผลต่อเสถียรภาพของการเชื่อมเลเซอร์ได้ โดยเฉพาะเมื่อทำงานในอากาศเปิดหรือในสภาพแวดล้อมที่รุนแรง และจะต้องมีการใช้มาตรการป้องกันที่จำเป็นเพื่อให้แน่ใจว่าจะได้คุณภาพการเชื่อม

การควบคุมพารามิเตอร์เหล่านี้อย่างแม่นยำทำให้การเชื่อมด้วยเลเซอร์สามารถให้ผลการเชื่อมที่มีคุณภาพสูงและมีการบิดเบือนต่ำ ซึ่งตรงตามความต้องการในการใช้งานอุตสาหกรรมที่หลากหลาย

หลักการเชื่อมด้วยไฟฟ้า

การเชื่อมด้วยอาร์คเป็นกระบวนการเชื่อมที่ใช้กันอย่างแพร่หลายในภาคอุตสาหกรรม คุณสมบัติหลักคือการใช้ความร้อนสูงที่เกิดจากอาร์คในการหลอมโลหะและทำให้วัสดุเชื่อมต่อกันได้อย่างแน่นหนา การใช้อาร์คระหว่างอิเล็กโทรดและชิ้นงานเป็นแหล่งความร้อนทำให้การเชื่อมด้วยอาร์คสามารถประมวลผลวัสดุโลหะได้หลากหลายประเภทและเหมาะสำหรับสถานการณ์การเชื่อมที่หลากหลาย เช่น การก่อสร้าง การต่อเรือ ท่อส่งน้ำมัน และการผลิตยานยนต์ การเชื่อมด้วยอาร์คมีข้อดีคือต้นทุนอุปกรณ์ต่ำและการทำงานที่ยืดหยุ่น แต่ก็มีข้อจำกัดบางประการ เช่น โซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่และความแม่นยำในการเชื่อมค่อนข้างต่ำ การทำความเข้าใจหลักการทำงานและพารามิเตอร์หลักของการเชื่อมด้วยอาร์คจะช่วยเพิ่มประสิทธิภาพการเชื่อมและปรับปรุงคุณภาพของการเชื่อม

การเชื่อมด้วยอาร์กทำงานอย่างไร

หลักการทำงานพื้นฐานของการเชื่อมด้วยอาร์กคือการสร้างอาร์กอุณหภูมิสูงผ่านกระแสไฟฟ้าระหว่างอิเล็กโทรดและชิ้นงาน ทำให้โลหะบนอิเล็กโทรดและพื้นผิวชิ้นงานหลอมละลายจนเกิดแอ่งหลอมเหลว เมื่ออาร์กเคลื่อนผ่านพื้นผิวชิ้นงาน แอ่งหลอมเหลวจะค่อยๆ เย็นลงและแข็งตัว จนในที่สุดก็เกิดรอยเชื่อมที่แข็งขึ้น กระบวนการทำงานของการเชื่อมด้วยอาร์กโดยทั่วไปประกอบด้วยขั้นตอนต่อไปนี้:

- การสร้างอาร์ค: เมื่ออิเล็กโทรดเชื่อมสัมผัสกับชิ้นงาน วงจรจะปิดและกระแสไฟฟ้าจะไหล จากนั้นอิเล็กโทรดจะถูกแยกออกจากชิ้นงาน และอาร์คที่เกิดขึ้นจะส่งพลังงานผ่านอากาศหรือก๊าซป้องกัน ทำให้โลหะในบริเวณนั้นร้อนขึ้นอย่างรวดเร็วจนถึงจุดหลอมเหลว

- การหลอมและการเติมอิเล็กโทรด: อุณหภูมิสูงของอาร์คไม่เพียงแต่หลอมละลายชิ้นงานเท่านั้น แต่ยังหลอมอิเล็กโทรดเชื่อมด้วย โลหะหลอมเหลวของอิเล็กโทรดจะเข้าสู่แอ่งหลอมเหลวและรวมเข้ากับโลหะหลอมเหลวของชิ้นงานเพื่อเติมเต็มพื้นที่เชื่อมอย่างค่อยเป็นค่อยไป

- การก่อตัวและการเคลื่อนที่ของสระหลอมเหลว: ในขณะที่อาร์คเคลื่อนที่ไปตามเส้นทางเชื่อม สระหลอมเหลวจะก่อตัวและเคลื่อนที่อย่างต่อเนื่อง และพื้นที่ด้านหลังสระหลอมเหลวจะเย็นตัวลงอย่างรวดเร็วหลังจากออกจากอาร์ค และแข็งตัวเป็นรอยเชื่อม

- การป้องกันและการระบายความร้อน: ในเทคนิคการเชื่อมด้วยอาร์กบางประเภท เช่น การเชื่อมด้วยอาร์กโลหะ (การเชื่อม MIG/MAG) จะใช้ก๊าซเฉื่อย (เช่น อาร์กอน คาร์บอนไดออกไซด์ เป็นต้น) เพื่อปกป้องแอ่งหลอมเหลวเพื่อป้องกันไม่ให้ออกซิเจนและไนโตรเจนในอากาศทำปฏิกิริยากับโลหะที่อุณหภูมิสูงจนเกิดออกไซด์หรือรูพรุน ซึ่งจะส่งผลต่อคุณภาพของรอยเชื่อม

การก่อตัวของอาร์กและแอ่งเชื่อม

หัวใจสำคัญของการเชื่อมด้วยอาร์กคือการสร้างอาร์กและแหล่งหลอมเหลว ซึ่งจะกำหนดประสิทธิภาพและคุณภาพของการเชื่อม

การก่อตัวของส่วนโค้ง

อาร์คเกิดจากกระแสไฟฟ้าสูงและแรงดันไฟฟ้าต่ำ อากาศระหว่างอิเล็กโทรดและชิ้นงานจะถูกสลายด้วยกระแสไฟฟ้า กลายเป็นสื่อนำไฟฟ้าและเกิดอาร์คในสถานะพลาสมา พลาสมานี้มีอุณหภูมิสูงมาก (โดยปกติจะสูงถึง 5,000 ถึง 6,000°C) ซึ่งเพียงพอที่จะหลอมโลหะได้ รูปร่างและความเสถียรของอาร์คมีความสำคัญต่อความสำเร็จของการเชื่อม อาร์คที่เสถียรสามารถถ่ายเทความร้อนได้อย่างสม่ำเสมอและให้แน่ใจว่าแอ่งหลอมเหลวจะก่อตัวอย่างสม่ำเสมอและเสถียร

การก่อตัวของสระหลอมเหลวและพฤติกรรมไดนามิก

ในระหว่างการเชื่อมด้วยอาร์ก เมื่ออาร์กสร้างความร้อนเพียงพอบนพื้นผิวของวัสดุ โลหะในบริเวณนั้นจะหลอมละลายจนเกิดเป็นแอ่งหลอมละลาย รูปร่าง ขนาด และการไหลลื่นของแอ่งหลอมละลายจะส่งผลต่อคุณภาพขั้นสุดท้ายของรอยเชื่อม โลหะในแอ่งหลอมละลายจะผสมกับโลหะอิเล็กโทรดหลอมละลายเพื่อสร้างการเชื่อมต่อ พฤติกรรมพลวัตของแอ่งหลอมละลายในการเชื่อมด้วยอาร์กเป็นกระบวนการที่ซับซ้อน ซึ่งได้รับผลกระทบจากหลายปัจจัย เช่น กระแสอาร์ก ความเร็วในการเชื่อม การนำความร้อน เป็นต้น อัตราการแข็งตัวของแอ่งหลอมละลาย แรงตึงผิว และแรงโน้มถ่วง ล้วนกำหนดสัณฐานวิทยาและการตกแต่งพื้นผิวของรอยเชื่อม

ตำแหน่งการเชื่อมและการไหลของน้ำหลอมเหลว

การเปลี่ยนแปลงตำแหน่งการเชื่อม เช่น การเชื่อมแบบแบน การเชื่อมแนวตั้ง การเชื่อมแนวนอน ฯลฯ จะส่งผลต่อพฤติกรรมการไหลของแอ่งหลอมโลหะ ในการเชื่อมแบบแบน แอ่งหลอมโลหะจะมีการไหลลื่นที่ดีกว่า และการก่อตัวของรอยเชื่อมจะเสถียรกว่า ในขณะที่การเชื่อมแนวตั้งหรือการเชื่อมแบบเหนือศีรษะ แอ่งหลอมโลหะจะได้รับผลกระทบจากแรงโน้มถ่วง และมีแนวโน้มที่จะเกิดการหย่อนตัวหรือการไหลที่ไม่สม่ำเสมอ ดังนั้น ช่างเชื่อมจึงจำเป็นต้องปรับพารามิเตอร์และเทคนิคการเชื่อมตามตำแหน่งการเชื่อมเพื่อให้แน่ใจว่าแอ่งหลอมโลหะสามารถควบคุมได้

พารามิเตอร์หลักที่ส่งผลต่อการเชื่อมด้วยอาร์ก

พารามิเตอร์หลายประการในการเชื่อมด้วยอาร์กส่งผลโดยตรงต่อเอฟเฟกต์การเชื่อมและคุณภาพการเชื่อม การทำความเข้าใจและการควบคุมพารามิเตอร์เหล่านี้สามารถช่วยให้ช่างเชื่อมบรรลุผลลัพธ์การเชื่อมที่เหมาะสมที่สุดได้

- กระแสไฟเชื่อม: กระแสไฟเป็นหนึ่งในพารามิเตอร์สำคัญที่กำหนดค่าความร้อนที่ป้อนเข้าสู่กระบวนการเชื่อม กระแสไฟที่สูงขึ้นสามารถสร้างความร้อนได้มากขึ้น เพิ่มขนาดของแอ่งหลอมเหลวและความลึกของรอยเชื่อม และเหมาะสำหรับการเชื่อมวัสดุที่มีความหนา ในขณะที่กระแสไฟที่ต่ำกว่าเหมาะสำหรับวัสดุที่มีความหนากว่า เพื่อหลีกเลี่ยงการหลอมเหลวและการเสียรูปมากเกินไป กระแสไฟที่สูงเกินไปจะทำให้รอยเชื่อมล้นและแอ่งหลอมเหลวไม่เสถียร ในขณะที่กระแสไฟที่ต่ำเกินไปจะทำให้การหลอมเหลวไม่เพียงพอและความแข็งแรงของรอยเชื่อมไม่เพียงพอ

- แรงดันไฟฟ้าในการเชื่อม: แรงดันไฟฟ้าควบคุมความยาวและความเสถียรของอาร์ค แรงดันไฟฟ้าที่สูงขึ้นจะทำให้เกิดอาร์คที่ยาวขึ้น ทำให้ความร้อนกระจายสม่ำเสมอมากขึ้น ซึ่งเหมาะสำหรับการสร้างรอยเชื่อมที่กว้าง แรงดันไฟฟ้าที่ต่ำกว่าจะทำให้เกิดอาร์คที่สั้นลง และความร้อนจะรวมตัวในพื้นที่ที่เล็กลง ซึ่งเหมาะสำหรับการเชื่อมแบบลึก การเปลี่ยนแปลงของแรงดันไฟฟ้าส่งผลโดยตรงต่อรูปร่างและความเสถียรของอาร์ค ซึ่งส่งผลต่อความลื่นไหลของแอ่งหลอมเหลวและรูปร่างของรอยเชื่อม

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมหมายถึงความเร็วที่อาร์กเคลื่อนที่บนชิ้นงาน ซึ่งส่งผลกระทบอย่างสำคัญต่อรูปร่างของแอ่งหลอมเหลว ขนาดของโซนที่ได้รับผลกระทบจากความร้อน (HAZ) และคุณภาพของรอยเชื่อม ความเร็วในการเชื่อมที่สูงขึ้นจะช่วยลดเวลาในการเกิดแอ่งหลอมเหลว ลดโซนที่ได้รับผลกระทบจากความร้อน และลดการเสียรูป แต่ก็อาจทำให้รอยเชื่อมไม่ต่อเนื่องหรือการหลอมเหลวไม่ดี ความเร็วในการเชื่อมที่ช้าลงจะเพิ่มปริมาณความร้อนที่ป้อนเข้าไป และเหมาะสำหรับการเชื่อมแบบหลอมเหลวลึก แต่ก็อาจทำให้วัสดุร้อนเกินไป รอยเชื่อมกว้างเกินไป หรือเกิดการเสียรูปมาก

- ประเภทและเส้นผ่านศูนย์กลางของอิเล็กโทรด: การเลือกอิเล็กโทรดส่งผลโดยตรงต่อเอฟเฟกต์การเชื่อม อิเล็กโทรดประเภทต่างๆ (เช่น แท่งเชื่อม ลวดเชื่อมไฟฟ้า ฯลฯ) เหมาะกับวัสดุและวิธีการเชื่อมที่แตกต่างกัน เส้นผ่านศูนย์กลางของอิเล็กโทรดยังส่งผลต่อความเสถียรของส่วนโค้งและความกว้างของรอยเชื่อม อิเล็กโทรดที่หนากว่าเหมาะสำหรับการเชื่อมวัสดุที่หนากว่าและสามารถสร้างรอยเชื่อมที่กว้างและหนาได้ ในขณะที่อิเล็กโทรดที่บางกว่าเหมาะสำหรับการเชื่อมที่แม่นยำหรือการเชื่อมแผ่นบาง

- สภาพแวดล้อมในการเชื่อม: ปัจจัยด้านสิ่งแวดล้อม เช่น อุณหภูมิ ความชื้น ความเร็วลม เป็นต้น ส่งผลต่อการเชื่อมด้วยอาร์กด้วยเช่นกัน ความเร็วลมที่มากเกินไปอาจพัดเอาแก๊สป้องกันออกไป ส่งผลให้เกิดการออกซิเดชันหรือการเกิดรูพรุนในรอยเชื่อม เพื่อให้แน่ใจว่าการเชื่อมมีคุณภาพ จำเป็นต้องมีมาตรการป้องกันที่เหมาะสม เช่น แผงกั้นลมและชิ้นงานที่ได้รับความร้อนภายใต้สภาวะกลางแจ้งที่รุนแรง

- ก๊าซป้องกัน: ในการเชื่อมด้วยอาร์กโลหะ (การเชื่อม MIG/MAG) และการเชื่อมด้วยอาร์กทังสเตน (การเชื่อม TIG) ก๊าซป้องกันจะถูกใช้เพื่อแยกอากาศและป้องกันไม่ให้แอ่งหลอมเหลวสัมผัสกับออกซิเจนและไนโตรเจน ก๊าซป้องกันที่แตกต่างกัน (เช่น อาร์กอน คาร์บอนไดออกไซด์ ฮีเลียม เป็นต้น) มีผลต่อสัณฐานวิทยา ความลึกในการเจาะ และการตกแต่งพื้นผิวของรอยเชื่อมต่างกัน ตัวอย่างเช่น อาร์กอนสามารถให้การตกแต่งพื้นผิวที่ดีกว่า ในขณะที่คาร์บอนไดออกไซด์จะช่วยเพิ่มความลึกของรอยเชื่อม

การควบคุมพารามิเตอร์หลักเหล่านี้อย่างแม่นยำทำให้การเชื่อมด้วยอาร์กสามารถให้คุณภาพการเชื่อมที่สูงขึ้น และปรับให้เข้ากับความต้องการของวัสดุ ความหนา และตำแหน่งการเชื่อมที่แตกต่างกันได้

การเปรียบเทียบระหว่างการเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์ก

การเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์กเป็นกระบวนการเชื่อมที่สำคัญสองอย่างในภาคอุตสาหกรรม โดยแต่ละอย่างมีข้อดีและข้อจำกัดที่แตกต่างกัน การเชื่อมด้วยเลเซอร์เป็นที่รู้จักในเรื่องความเร็วสูง ความแม่นยำสูง และปริมาณความร้อนต่ำ ในขณะที่การเชื่อมด้วยอาร์กเป็นที่นิยมใช้กันอย่างกว้างขวางเนื่องจากใช้งานง่าย มีขอบเขตการใช้งานที่หลากหลาย และต้นทุนต่ำ ทั้งสองอย่างมีความแตกต่างกันอย่างมากในแง่ของประสิทธิภาพ ความแม่นยำ โซนที่ได้รับผลกระทบจากความร้อน คุณภาพการเชื่อม ความต้องการของอุปกรณ์ และต้นทุน ดังนั้นการเลือกเทคโนโลยีการเชื่อมจึงควรพิจารณาจากความต้องการเฉพาะของโครงการและงบประมาณ

ประสิทธิภาพและความเร็ว

ในด้านประสิทธิภาพและความเร็ว การเชื่อมด้วยเลเซอร์นั้นดีกว่าการเชื่อมด้วยอาร์คอย่างเห็นได้ชัด ความหนาแน่นของพลังงานสูงของการเชื่อมด้วยเลเซอร์ทำให้สามารถเชื่อมได้เร็วเป็นพิเศษ โดยเฉพาะกับวัสดุบางหรือการเชื่อมแบบแม่นยำ ความเร็วในการเชื่อมด้วยเลเซอร์สามารถไปถึงหลายเมตรต่อนาทีหรือสูงกว่านั้น ซึ่งเหมาะสำหรับสถานการณ์การผลิตจำนวนมาก เช่น การดำเนินการสายการประกอบความเร็วสูงในอุตสาหกรรมการผลิตยานยนต์และอิเล็กทรอนิกส์

ในทางตรงกันข้าม การเชื่อมด้วยอาร์กจะมีความเร็วในการเชื่อมที่ช้ากว่า โดยเฉพาะอย่างยิ่งเมื่อต้องเชื่อมวัสดุที่มีความหนากว่าหรือเชื่อมในตำแหน่งที่ซับซ้อน ประสิทธิภาพจะลดลงอย่างมาก นอกจากนี้ เวลาในการเตรียมและทำความสะอาดการเชื่อมด้วยอาร์กมักจะนานกว่า รวมถึงขั้นตอนต่างๆ เช่น การเปลี่ยนอิเล็กโทรดเชื่อมและการกำจัดตะกรัน ดังนั้น การเชื่อมด้วยอาร์กจึงเหมาะสำหรับโอกาสที่ต้องใช้ความเร็วต่ำ เช่น ชิ้นงานขนาดเล็ก แผ่นโลหะหนา หรือการก่อสร้างในพื้นที่

ความแม่นยำและความแม่นยำ

การเชื่อมด้วยเลเซอร์นั้นขึ้นชื่อในเรื่องความแม่นยำและการควบคุมที่สูง ลำแสงเลเซอร์สามารถโฟกัสไปที่จุดเล็กมากได้ จึงทำให้มีความแม่นยำในการเชื่อมสูงมาก ซึ่งเหมาะสำหรับการประมวลผลโลหะละเอียดและการเชื่อมชิ้นส่วนที่ซับซ้อน การเชื่อมด้วยเลเซอร์มีระบบอัตโนมัติในระดับสูงและสามารถผสานรวมกับอุปกรณ์ CNC หรือหุ่นยนต์เพื่อให้ควบคุมเส้นทางการเชื่อมได้อย่างแม่นยำสูง ทำให้การเชื่อมด้วยเลเซอร์เป็นที่นิยมในอุตสาหกรรมที่ต้องการความแม่นยำและความสม่ำเสมอสูง เช่น ไมโครอิเล็กทรอนิกส์ การผลิตอุปกรณ์ทางการแพทย์ เป็นต้น

การเชื่อมด้วยอาร์คมีความแม่นยำค่อนข้างต่ำและส่วนใหญ่ขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน แม้ว่าอุปกรณ์เชื่อมด้วยอาร์คสมัยใหม่สามารถปรับปรุงความแม่นยำได้โดยการควบคุมอัตโนมัติ แต่ก็มีข้อจำกัดเนื่องจากอาร์คไม่เสถียรและปริมาณความร้อนที่ป้อนเข้าสูง จึงยากที่จะบรรลุระดับความแม่นยำของการเชื่อมด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งในการเชื่อมแผ่นโลหะบางและการเชื่อมแบบแม่นยำ การเชื่อมด้วยอาร์คอาจทำให้วัสดุร้อนเกินไปหรือเสียรูปได้ จึงส่งผลต่อคุณภาพการเชื่อม

โซนที่ได้รับผลกระทบจากความร้อนและการเสียรูป

ข้อดีที่สำคัญอีกประการหนึ่งของการเชื่อมด้วยเลเซอร์คือความร้อนที่ป้อนเข้ามาต่ำและโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่ค่อนข้างเล็ก เนื่องจากความหนาแน่นของพลังงานสูงและการควบคุมลำแสงเลเซอร์ที่แม่นยำ จึงมีเพียงพื้นที่เชื่อมเท่านั้นที่จะร้อนและละลายอย่างรวดเร็ว และวัสดุโดยรอบจะได้รับผลกระทบจากความร้อนน้อยลง ซึ่งไม่เพียงช่วยลดการเสียรูปของวัสดุเท่านั้น แต่ยังปรับปรุงคุณสมบัติเชิงกลหลังการเชื่อมด้วย ดังนั้น การเชื่อมด้วยเลเซอร์จึงเหมาะอย่างยิ่งสำหรับการเชื่อมวัสดุที่ไวต่อความร้อนหรือโอกาสที่ต้องการความแข็งแรงสูงและการเสียรูปต่ำ

การเชื่อมด้วยอาร์กต้องใช้ความร้อนในปริมาณมาก ซึ่งทำให้วัสดุรอบๆ รอยเชื่อมได้รับผลกระทบจากความร้อนอย่างมาก ทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อนที่กว้างขึ้น ซึ่งจะเพิ่มการเสียรูปและความเค้นตกค้างของวัสดุ โดยเฉพาะในวัสดุที่มีความหนาหรือการเชื่อมพื้นที่ขนาดใหญ่ เพื่อลดการเสียรูปเนื่องจากความร้อน การเชื่อมด้วยอาร์กมักต้องใช้การเชื่อมและการประมวลผลหลังการเชื่อมหลายครั้ง เช่น การอบชุบด้วยความร้อนหรือการแก้ไข ซึ่งจะเพิ่มความซับซ้อนและต้นทุนในการเชื่อม

คุณภาพและความแข็งแรงของการเชื่อม

โดยทั่วไปแล้ว การเชื่อมด้วยเลเซอร์จะให้คุณภาพการเชื่อมที่ยอดเยี่ยม โดยเฉพาะอย่างยิ่งเมื่อเชื่อมแผ่นโลหะบางและชิ้นส่วนที่มีความแม่นยำ เนื่องจากการควบคุมอัตโนมัติของกระบวนการเชื่อมด้วยเลเซอร์และโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก จึงสามารถผลิตการเชื่อมที่สม่ำเสมอโดยมีพื้นผิวเชื่อมที่เรียบและมีการกระเซ็นหรือรูพรุนเพียงเล็กน้อย การเชื่อมด้วยเลเซอร์โดยทั่วไปจะแข็งแรงกว่า โดยเฉพาะอย่างยิ่งในการเชื่อมแบบเจาะลึก ซึ่งสามารถให้อัตราส่วนความลึกต่อความกว้างของการเชื่อมที่ดี จึงช่วยปรับปรุงความแข็งแรงโดยรวมของการเชื่อมได้

คุณภาพการเชื่อมของการเชื่อมด้วยอาร์กนั้นขึ้นอยู่กับทักษะของผู้ปฏิบัติงานเป็นหลัก ความสม่ำเสมอและคุณภาพพื้นผิวของรอยเชื่อมอาจได้รับผลกระทบจากปัจจัยต่างๆ เช่น ความไม่เสถียรในการทำงาน กระแสไฟในการเชื่อม และการเลือกอิเล็กโทรด แม้ว่าการเชื่อมด้วยอาร์กสามารถสร้างรอยเชื่อมที่มีความแข็งแรงสูงได้ โดยเฉพาะอย่างยิ่งเมื่อเชื่อมแผ่นโลหะหนา แต่รอยตำหนิ เช่น สะเก็ด ตะกรัน และรูพรุนมักปรากฏในรอยเชื่อม ซึ่งโดยปกติแล้วต้องได้รับการเจียรและทำความสะอาดเพิ่มเติม สำหรับวัสดุที่มีความแข็งแรงสูงบางชนิด ความแข็งแรงของรอยเชื่อมจากการเชื่อมด้วยอาร์กอาจไม่สามารถเทียบได้กับความแข็งแรงของวัสดุต้นทาง

อุปกรณ์และการติดตั้ง

การออกแบบอุปกรณ์เชื่อมเลเซอร์มักจะซับซ้อน แต่ด้วยความก้าวหน้าของเทคโนโลยี อุปกรณ์เชื่อมแบบพกพาที่ทันสมัย เครื่องเชื่อมเลเซอร์ ได้กลายเป็นจุดเด่นในอุตสาหกรรมการเชื่อม อุปกรณ์เหล่านี้ไม่เพียงแต่ผสานรวมเครื่องกำเนิดเลเซอร์ ระบบออปติก และหน่วยควบคุมอัตโนมัติเท่านั้น แต่ยังมีอุปกรณ์ป้องกันก๊าซที่มีประสิทธิภาพเพื่อรับประกันคุณภาพและประสิทธิภาพของวัสดุในระหว่างการเชื่อม อินเทอร์เฟซการทำงานที่ใช้งานง่ายของเครื่องเชื่อมเลเซอร์แบบพกพาช่วยให้ผู้ปฏิบัติงานเริ่มต้นได้อย่างรวดเร็วและลดการพึ่งพาการตั้งค่าที่ซับซ้อน ในเวลาเดียวกัน การบำรุงรักษาเครื่องเชื่อมเลเซอร์สมัยใหม่ค่อนข้างง่าย ซึ่งสามารถลดความถี่ของความล้มเหลวของอุปกรณ์ได้อย่างมีประสิทธิภาพและรับประกันประสิทธิภาพการผลิตอย่างต่อเนื่อง

ในทางตรงกันข้าม อุปกรณ์เชื่อมอาร์กแบบเดิมนั้นมีโครงสร้างที่ค่อนข้างเรียบง่าย โดยปกติจะมีส่วนประกอบพื้นฐาน เช่น แหล่งพลังงานเชื่อมและอิเล็กโทรดเชื่อม อุปกรณ์ประเภทนี้มักจะใช้งานด้วยมือหรือกึ่งอัตโนมัติ และเหมาะสำหรับใช้ในงานอุตสาหกรรมต่างๆ โดยเฉพาะในการก่อสร้างในสถานที่ ซึ่งความสามารถในการเคลื่อนย้ายและปรับเปลี่ยนได้ทำให้เป็นที่นิยม อย่างไรก็ตาม อุปกรณ์เชื่อมอาร์กอาจเผชิญปัญหา เช่น พื้นที่ที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ และคุณภาพการเชื่อมที่ไม่สม่ำเสมอในระหว่างกระบวนการเชื่อม โดยเฉพาะอย่างยิ่งในงานเชื่อมที่ต้องใช้แรงงานมาก และมักจะยากที่จะบรรลุผลลัพธ์ที่เหมาะสม

การพิจารณาต้นทุน

เมื่อพิจารณาจากต้นทุนแล้ว การเชื่อมด้วยอาร์กมีข้อดีที่ชัดเจน อุปกรณ์เชื่อมด้วยอาร์กมีราคาค่อนข้างถูก มีต้นทุนการบำรุงรักษาและการดำเนินงานต่ำ และเหมาะเป็นพิเศษสำหรับการเชื่อมปริมาณน้อยและความแม่นยำต่ำ การเชื่อมด้วยอาร์กใช้งานง่าย และการฝึกอบรมและข้อกำหนดทางเทคนิคที่จำเป็นก็ต่ำ ดังนั้นต้นทุนการเชื่อมโดยรวมจึงควบคุมได้ค่อนข้างดี

การลงทุนเบื้องต้นในการเชื่อมด้วยเลเซอร์นั้นค่อนข้างสูง และต้นทุนการจัดหาอุปกรณ์ การติดตั้ง และการบำรุงรักษาก็ค่อนข้างสูง ข้อกำหนดด้านการทำงานที่แม่นยำและระบบอัตโนมัติในการเชื่อมด้วยเลเซอร์ยังหมายถึงต้นทุนการดำเนินงานและการฝึกอบรมที่สูงขึ้นด้วย อย่างไรก็ตาม ประสิทธิภาพสูงและคุณภาพสูงของการเชื่อมด้วยเลเซอร์สามารถลดค่าใช้จ่ายในการผลิตจำนวนมากได้อย่างรวดเร็ว และความคุ้มทุนในระยะยาวของการเชื่อมด้วยเลเซอร์ก็โดดเด่นกว่า

การเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์กต่างก็มีข้อดีและเหมาะกับสถานการณ์ที่แตกต่างกัน การเชื่อมด้วยเลเซอร์นั้นขึ้นชื่อในเรื่องความเร็วสูง ความแม่นยำสูง และปริมาณความร้อนต่ำ จึงเหมาะสำหรับโครงการที่ต้องการคุณภาพและความแม่นยำในการเชื่อมสูง ในขณะที่การเชื่อมด้วยอาร์กนั้นมีข้อดีมากกว่าในแง่ของต้นทุนที่ต่ำกว่า ความสามารถในการปรับให้เข้ากับการเชื่อมแผ่นหนา และการก่อสร้างในสถานที่ เมื่อเลือกวิธีการเชื่อม ควรพิจารณาความต้องการของโครงการอย่างครอบคลุม เช่น คุณภาพในการเชื่อม ความหนาของวัสดุ ความต้องการความแม่นยำ และงบประมาณ

เครื่องเชื่อมเลเซอร์ในปัจจุบันมีศักยภาพในการก่อสร้างในสถานที่และพกพาสะดวก เครื่องเชื่อมเลเซอร์แบบพกพาของ AccTek ไม่เพียงแต่สามารถเชื่อมได้แม่นยำและรวดเร็วเท่านั้น แต่ยังมีราคาสมเหตุสมผลและเคลื่อนย้ายสะดวก จึงเหมาะอย่างยิ่งสำหรับการดำเนินการประมวลผลในสถานที่ อุปกรณ์ประเภทนี้สามารถปรับปรุงประสิทธิภาพการผลิตได้อย่างมากและมอบผลประโยชน์ที่มั่นคงในระยะยาวให้กับบริษัท

การประยุกต์ใช้การเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์ก

การเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์กถือเป็นเทคโนโลยีการเชื่อมที่ขาดไม่ได้ในอุตสาหกรรมสมัยใหม่ แม้ว่าเทคโนโลยีทั้งสองประเภทจะมีข้อดีและสถานการณ์การใช้งานที่แตกต่างกัน แต่การเชื่อมด้วยเลเซอร์ก็ได้แสดงให้เห็นถึงข้อได้เปรียบที่ชัดเจนมากขึ้นเรื่อยๆ ในอุตสาหกรรมต่างๆ เนื่องมาจากความแม่นยำ ประสิทธิภาพ และความยืดหยุ่น

ยานยนต์

ในด้านการผลิตยานยนต์ การเชื่อมด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตตัวถังและการเชื่อมต่อแชสซี ความแม่นยำสูงและคุณสมบัติการป้อนความร้อนต่ำทำให้การเชื่อมต่อชิ้นส่วนตัวถังแน่นขึ้น จึงช่วยเพิ่มความปลอดภัยและความน่าเชื่อถือของตัวรถทั้งหมด ความเร็วสูงและระดับการทำงานอัตโนมัติของเทคโนโลยีการเชื่อมด้วยเลเซอร์ยังทำให้มีประสิทธิภาพมากในการผลิตจำนวนมาก และสามารถทำการเชื่อมขนาดใหญ่ได้อย่างรวดเร็ว แม้ว่าการเชื่อมด้วยอาร์กจะยังคงใช้ในการเชื่อมชิ้นส่วนที่มีผนังหนาบางส่วน แต่การควบคุมที่แม่นยำและคุณภาพการเชื่อมที่ได้จากการเชื่อมด้วยเลเซอร์ทำให้เป็นตัวเลือกแรกในแอปพลิเคชันที่สำคัญหลายๆ แอปพลิเคชัน

การบินและอวกาศ

ในอุตสาหกรรมการบินและอวกาศ ส่วนประกอบต่างๆ จะต้องทนต่อความเครียดสูงและอุณหภูมิที่แตกต่างกันภายใต้สภาวะที่รุนแรง การเชื่อมด้วยเลเซอร์สามารถให้ความแข็งแรงในการเชื่อมต่อและคุณภาพการเชื่อมที่ยอดเยี่ยมเมื่อเชื่อมวัสดุที่มีความแข็งแรงสูง เช่น โลหะผสมไททาเนียมและโลหะผสมอลูมิเนียม ลักษณะเฉพาะของโซนที่ได้รับผลกระทบจากความร้อนต่ำในการเชื่อมด้วยเลเซอร์ช่วยลดความเสียหายจากความร้อนต่อวัสดุและช่วยให้มั่นใจได้ถึงความน่าเชื่อถือของส่วนประกอบที่เชื่อม แม้ว่าการเชื่อมด้วยอาร์กจะมีการใช้งานบางอย่างในสาขานี้ แต่ข้อดีของการเชื่อมด้วยเลเซอร์ในการเชื่อมรูปทรงเรขาคณิตที่ซับซ้อนทำให้การเชื่อมด้วยเลเซอร์ค่อยๆ กลายเป็นตัวเลือกที่สำคัญในอุตสาหกรรมการบินและอวกาศ

อุตสาหกรรมอิเล็กทรอนิกส์และไมโครอิเล็กทรอนิกส์

การเชื่อมด้วยเลเซอร์มีประสิทธิภาพอย่างยิ่งในการเชื่อมส่วนประกอบอิเล็กทรอนิกส์และไมโครอิเล็กทรอนิกส์ เนื่องจากมีความแม่นยำและควบคุมได้สูง การเชื่อมด้วยเลเซอร์จึงเหมาะสำหรับการเชื่อมแผงวงจรขนาดเล็ก ขั้วต่อแบตเตอรี่ และส่วนประกอบอิเล็กทรอนิกส์ที่ละเอียดอ่อนอื่นๆ วิธีการเชื่อมแบบไม่สัมผัสนี้สามารถลดปริมาณความร้อนได้อย่างมีประสิทธิภาพ จึงหลีกเลี่ยงความเสียหายจากความร้อนต่อส่วนประกอบขนาดเล็กได้ ในทางตรงกันข้าม การเชื่อมด้วยอาร์กมักเผชิญกับความเสี่ยงต่อความเสียหายจากความร้อนเมื่อเชื่อมส่วนประกอบอิเล็กทรอนิกส์ขนาดเล็ก ดังนั้น การเชื่อมด้วยเลเซอร์จึงเหมาะสมกว่าอย่างไม่ต้องสงสัย

การผลิตอุปกรณ์การแพทย์

ในการผลิตอุปกรณ์ทางการแพทย์ ความแม่นยำและการไม่ปนเปื้อนของการเชื่อมถือเป็นสิ่งสำคัญ การเชื่อมด้วยเลเซอร์เหมาะมากสำหรับการเชื่อมวัสดุ เช่น สแตนเลสและโลหะผสมไททาเนียม เนื่องจากมีรอยเชื่อมที่แม่นยำและโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการผลิตเครื่องมือผ่าตัดและชิ้นส่วนปลูกถ่าย ในทางตรงกันข้าม การเชื่อมด้วยอาร์กนั้นยากต่อการตอบสนองมาตรฐานการเชื่อมด้วยเลเซอร์เมื่อประมวลผลอุปกรณ์ทางการแพทย์ที่ต้องการความแม่นยำสูงเหล่านี้

การเชื่อมด้วยเลเซอร์ได้แสดงให้เห็นถึงข้อได้เปรียบที่สำคัญในหลายอุตสาหกรรม โดยเฉพาะอย่างยิ่งในแอปพลิเคชันที่ต้องการความแม่นยำสูงและการประมวลผลที่รวดเร็ว ซึ่งแสดงให้เห็นถึงคุณค่าที่ไม่อาจทดแทนได้ แม้ว่าการเชื่อมด้วยอาร์กจะยังคงมีบทบาทในบางพื้นที่ แต่ความยืดหยุ่นและคุณภาพการเชื่อมที่ได้จากการเชื่อมด้วยเลเซอร์ทำให้การเชื่อมด้วยเลเซอร์มีความโดดเด่นมากขึ้นในเทคโนโลยีการเชื่อมสมัยใหม่ เมื่อเลือกเทคโนโลยีการเชื่อม การประเมินข้อดีและข้อเสียของทั้งสองเทคโนโลยีอย่างสมเหตุสมผลโดยพิจารณาจากความต้องการเฉพาะและสถานการณ์การใช้งานสามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ

การเลือกเทคโนโลยีการเชื่อมที่ถูกต้อง

การเลือกเทคโนโลยีการเชื่อมที่เหมาะสมถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงคุณภาพการเชื่อม การควบคุมต้นทุนโครงการ และประสิทธิภาพการผลิต วิธีการเชื่อมแต่ละวิธีมีข้อดีและข้อจำกัดเมื่อต้องจัดการกับวัสดุ ข้อกำหนด และการใช้งานที่แตกต่างกัน ไม่ว่าจะเป็นการเชื่อมด้วยเลเซอร์หรือการเชื่อมด้วยอาร์ก มีหลายปัจจัยที่ต้องพิจารณาเมื่อทำการเลือก รวมถึงความเข้ากันได้ของวัสดุ ข้อกำหนดของโครงการ ความต้องการของกระบวนการ งบประมาณ และทรัพยากรที่มีอยู่ การเลือกวิธีการเชื่อมที่เหมาะสมไม่เพียงแต่จะเพิ่มประสิทธิภาพกระบวนการผลิตเท่านั้น แต่ยังลดต้นทุนและปรับปรุงคุณภาพและประสิทธิภาพของการเชื่อมได้อีกด้วย

ปัจจัยที่ต้องพิจารณาเมื่อเลือกวิธีการเชื่อม

ในการเลือกเทคโนโลยีการเชื่อม จำเป็นต้องรวมข้อกำหนดเฉพาะของโครงการและเงื่อนไขจริงเข้าด้วยกัน และพิจารณาปัจจัยหลักๆ ดังต่อไปนี้:

- ประเภทและความหนาของวัสดุ: วัสดุและความหนาของวัสดุที่แตกต่างกันต้องใช้เทคนิคการเชื่อมที่แตกต่างกัน ตัวอย่างเช่น วัสดุแผ่นบางเหมาะสำหรับการเชื่อมด้วยเลเซอร์มากกว่า ในขณะที่แผ่นหนาหรือเหล็กโครงสร้างมักจะเชื่อมด้วยการเชื่อมด้วยอาร์ก

- ความแม่นยำและความซับซ้อนในการเชื่อม: ชิ้นส่วนที่ซับซ้อน การเชื่อมละเอียด หรือความต้องการการเชื่อมที่มีความแม่นยำสูง มักต้องใช้เทคนิคการเชื่อมที่มีความแม่นยำ เช่น การเชื่อมด้วยเลเซอร์

- ความเร็วในการเชื่อม: ความต้องการการผลิตความเร็วสูงในปริมาณมากมักจะสนับสนุนเทคนิคการเชื่อมที่มีระบบอัตโนมัติในระดับสูง เช่น การเชื่อมด้วยเลเซอร์ ซึ่งสามารถเชื่อมคุณภาพสูงได้ภายในเวลาอันสั้น

- การควบคุมผลความร้อนและการเสียรูป: วัสดุหรือโครงงานที่ไวต่อความร้อนซึ่งต้องการโซนที่ได้รับผลกระทบจากความร้อนต่ำมักเหมาะกับการเชื่อมด้วยเลเซอร์ ในขณะที่การเชื่อมด้วยอาร์กสามารถให้การเชื่อมแบบเจาะลึกได้สำหรับเหล็กโครงสร้างที่ไม่ไวต่อความร้อนหรือวัสดุที่หนากว่า

รายละเอียดและเป้าหมายของโครงการ

ข้อมูลจำเพาะและเป้าหมายเฉพาะของโครงการส่งผลโดยตรงต่อการเลือกเทคโนโลยีการเชื่อม สำหรับสายการผลิตอัตโนมัติขนาดใหญ่ เช่น การผลิตยานยนต์และการผลิตผลิตภัณฑ์อิเล็กทรอนิกส์ การเชื่อมด้วยเลเซอร์สามารถปรับปรุงประสิทธิภาพการผลิตได้อย่างมีประสิทธิภาพและตอบสนองความต้องการการผลิตคุณภาพสูงและขนาดใหญ่ เนื่องด้วยความเร็วที่รวดเร็ว ความแม่นยำสูง และความสามารถในการผสานรวมอุปกรณ์อัตโนมัติ นอกจากนี้ ลักษณะที่ไม่ต้องสัมผัสของการเชื่อมด้วยเลเซอร์ยังช่วยลดการใช้วัสดุสิ้นเปลืองและงานทำความสะอาดระหว่างกระบวนการเชื่อม จึงช่วยปรับปรุงความต่อเนื่องของการผลิต

การเชื่อมด้วยอาร์กเป็นวิธีการเชื่อมที่นิยมใช้กันมากที่สุดในงานก่อสร้าง การต่อเรือ และการผลิตอุปกรณ์หนัก เทคโนโลยีการเชื่อมด้วยอาร์กมีความคล่องตัวสูง จึงสามารถทำงานได้อย่างน่าเชื่อถือภายใต้สภาวะการก่อสร้างที่รุนแรง โดยเฉพาะอย่างยิ่งเมื่อต้องเชื่อมแผ่นโลหะหนาหรือโครงสร้างที่ซับซ้อน ตัวอย่างเช่น ในการเชื่อมท่อส่งน้ำมันและก๊าซ คุณสมบัติการเจาะลึกและข้อได้เปรียบด้านต้นทุนต่ำของการเชื่อมด้วยอาร์กทำให้เป็นวิธีการเชื่อมที่ได้รับความนิยมมากที่สุด

การพิจารณาเรื่องงบประมาณและทรัพยากร

งบประมาณและทรัพยากรที่มีอยู่เป็นปัจจัยสำคัญในการเลือกเทคโนโลยีการเชื่อม อุปกรณ์เชื่อมเลเซอร์มีราคาแพง รวมถึงการลงทุนด้านฮาร์ดแวร์ เช่น แหล่งเลเซอร์ ระบบควบคุม และอุปกรณ์ระบายความร้อน และต้นทุนการบำรุงรักษาและความต้องการด้านเทคโนโลยีการทำงานก็สูงเช่นกัน ดังนั้น แม้ว่าการเชื่อมด้วยเลเซอร์จะให้ประโยชน์สูง แต่การลงทุนเริ่มต้นนั้นค่อนข้างสูงและมักเหมาะสำหรับอุตสาหกรรมที่มีการผลิตจำนวนมากและมีระบบอัตโนมัติในระดับสูง

แม้ว่าอุปกรณ์เชื่อมอาร์กจะมีราคาถูก บำรุงรักษาค่อนข้างง่าย และผู้ปฏิบัติงานไม่จำเป็นต้องผ่านการฝึกอบรมทางเทคนิคที่เข้มข้น แต่ก็ยังเหมาะสำหรับโครงการที่ไม่ต้องการความแม่นยำในการเชื่อมสูง โดยเฉพาะในสภาพแวดล้อม เช่น สถานที่ก่อสร้างและการบำรุงรักษาภาคสนาม การเชื่อมอาร์กเหมาะสำหรับโครงการขนาดเล็กและขนาดกลางบางโครงการที่มีงบประมาณจำกัด เนื่องจากการทำงานที่ยืดหยุ่นและวัสดุสิ้นเปลืองราคาถูก อย่างไรก็ตาม ข้อจำกัดของการเชื่อมอาร์กคือความแม่นยำค่อนข้างต่ำ โดยเฉพาะอย่างยิ่งเมื่อต้องแปรรูปแผ่นบางและวัสดุที่ไวต่อความร้อน การป้อนความร้อนที่มากเกินไปอาจนำไปสู่ปัญหาด้านคุณภาพ เช่น การเสียรูปและรอยแตกร้าว นอกจากนี้ ความเร็วในการเชื่อมของการเชื่อมอาร์กค่อนข้างช้า ซึ่งไม่เหมาะสำหรับสถานการณ์การใช้งานที่ต้องการการทำงานที่รวดเร็วและแม่นยำ

ในทางตรงกันข้าม เครื่องเชื่อมเลเซอร์ไม่เพียงแต่มีข้อดีของความแม่นยำสูงและความเร็วสูงเท่านั้น แต่ยังสามารถลดผลกระทบจากความร้อนได้อย่างมีประสิทธิภาพและรับประกันความสวยงามและคุณภาพของการเชื่อม อุปกรณ์เชื่อมเลเซอร์ในปัจจุบันยังมีน้ำหนักเบาและกะทัดรัด พกพาสะดวก ปรับให้เหมาะกับงานในสถานที่ได้อย่างเต็มที่ และมีขอบเขตการใช้งานวัสดุที่กว้างขึ้น ดังนั้น การเชื่อมเลเซอร์จึงเป็นตัวเลือกที่ดีกว่าอย่างไม่ต้องสงสัยสำหรับโครงการที่มุ่งเน้นความแม่นยำ ประสิทธิภาพ และผลตอบแทนจากการลงทุนในระยะยาว

ข้อควรพิจารณาด้านสิ่งแวดล้อมและความปลอดภัย

ในอุตสาหกรรมยุคใหม่ ปัญหาสิ่งแวดล้อมและความปลอดภัยกลายเป็นเรื่องสำคัญมากขึ้นเรื่อยๆ การเลือกใช้เทคโนโลยีการเชื่อมไม่เพียงแต่ส่งผลต่อคุณภาพและประสิทธิภาพของการเชื่อมเท่านั้น แต่ยังส่งผลต่อสิ่งแวดล้อมและการปกป้องสุขภาพและความปลอดภัยของคนงานอีกด้วย เมื่อเปรียบเทียบระหว่างการเชื่อมด้วยเลเซอร์และการเชื่อมด้วยอาร์ก การเชื่อมด้วยเลเซอร์จะมีข้อดีที่เป็นเอกลักษณ์เฉพาะตัวหลายประการ

การปล่อยมลพิษและผลกระทบต่อสิ่งแวดล้อม

การเชื่อมด้วยเลเซอร์มักก่อให้เกิดควันและก๊าซพิษน้อยกว่าเนื่องจากมีประสิทธิภาพสูงและปริมาณความร้อนต่ำ คุณสมบัตินี้ทำให้การเชื่อมด้วยเลเซอร์เป็นมิตรต่อสิ่งแวดล้อมมากกว่า เมื่อเปรียบเทียบกับการเชื่อมด้วยอาร์ก การเชื่อมด้วยอาร์กอาจปล่อยควันและก๊าซพิษจากการเชื่อมมากกว่าในระหว่างกระบวนการเชื่อม ทำให้ส่งผลกระทบเชิงลบต่อสิ่งแวดล้อมมากขึ้น ในอุตสาหกรรมที่ต้องปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อมอย่างเคร่งครัด ลักษณะการปล่อยมลพิษต่ำของการเชื่อมด้วยเลเซอร์จะให้เงื่อนไขที่เอื้ออำนวยต่อองค์กรมากกว่าอย่างไม่ต้องสงสัย

นอกจากนี้ การเชื่อมด้วยเลเซอร์มักจะทำให้เกิดรอยเชื่อมที่มีขนาดเล็กกว่า ซึ่งหมายความว่าปริมาณวัสดุและกระบวนการที่ตามมาที่จำเป็นจะลดน้อยลง ซึ่งช่วยลดผลกระทบต่อสิ่งแวดล้อมอีกด้วย การเลือกใช้การเชื่อมด้วยเลเซอร์ช่วยให้บริษัทต่างๆ ไม่เพียงแต่ปรับปรุงประสิทธิภาพการเชื่อมเท่านั้น แต่ยังแสดงถึงความรับผิดชอบต่อสังคมในแง่ของการปกป้องสิ่งแวดล้อมอีกด้วย

อันตรายด้านอาชีวอนามัยและความปลอดภัย

ในแง่ของอาชีวอนามัยและความปลอดภัย ลักษณะที่ไม่ต้องสัมผัสของการเชื่อมด้วยเลเซอร์ช่วยลดความเสี่ยงที่ผู้ปฏิบัติงานจะสัมผัสกับความร้อนและควันเชื่อมได้อย่างมาก ในระหว่างการปฏิบัติงานเชื่อมด้วยเลเซอร์ อุณหภูมิของพื้นที่เชื่อมมักจะต่ำกว่า ซึ่งสามารถลดความเสี่ยงของการถูกไฟไหม้ที่เกิดจากอุณหภูมิที่สูงสำหรับคนงานได้ นอกจากนี้ มาตรการป้องกันความปลอดภัยที่ติดตั้งมาพร้อมกับระบบเชื่อมด้วยเลเซอร์ (เช่น แว่นตาป้องกันเลเซอร์และโล่ป้องกันความปลอดภัย) สามารถปกป้องดวงตาและผิวหนังของผู้ปฏิบัติงานได้อย่างมีประสิทธิภาพและลดการบาดเจ็บที่อาจเกิดขึ้นได้

ในทางตรงกันข้าม การเชื่อมด้วยอาร์กต้องสัมผัสกับแหล่งพลังงานในการเชื่อมโดยตรง ดังนั้นคนงานจึงมีความเสี่ยงสูงที่จะเกิดไฟฟ้าช็อต ไฟไหม้ และสูดดมควันระหว่างการทำงาน แม้ว่าการเชื่อมด้วยอาร์กจะมีมาตรการป้องกันความปลอดภัยที่เกี่ยวข้องด้วย แต่โดยรวมแล้ว การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบที่ชัดเจนกว่าในการปกป้องสุขภาพของคนงาน

การปฏิบัติตามกฎข้อบังคับและมาตรฐาน

ในแง่ของการปฏิบัติตามกฎระเบียบและมาตรฐาน การปล่อยมลพิษต่ำและคุณลักษณะด้านความปลอดภัยของการเชื่อมด้วยเลเซอร์ทำให้มีข้อได้เปรียบบางประการในการปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อมและความปลอดภัย อุตสาหกรรมจำนวนมากกำลังเสริมสร้างมาตรฐานด้านสิ่งแวดล้อมและข้อกำหนดด้านความปลอดภัยสำหรับกระบวนการเชื่อม และการใช้การเชื่อมด้วยเลเซอร์สามารถทำให้การปฏิบัติตามข้อกำหนดด้านกฎระเบียบที่เข้มงวดยิ่งขึ้นเหล่านี้ง่ายขึ้น ในขณะเดียวกัน เมื่อบริษัทปรับปรุงกระบวนการเชื่อม พวกเขายังสามารถแสดงให้เห็นถึงความมุ่งมั่นในการพัฒนาอย่างยั่งยืนได้โดยการเลือกใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์

โดยรวมแล้ว การเชื่อมด้วยเลเซอร์แสดงให้เห็นถึงข้อได้เปรียบที่สำคัญในแง่ของการปกป้องสิ่งแวดล้อมและความปลอดภัยของคนงาน สำหรับบริษัทที่ใส่ใจในการปกป้องสิ่งแวดล้อมและความปลอดภัยของพนักงาน การลงทุนในอุปกรณ์เชื่อมด้วยเลเซอร์ไม่เพียงแต่จะช่วยปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังสร้างภาพลักษณ์องค์กรที่ดีในอุตสาหกรรมอีกด้วย การเลือกการเชื่อมด้วยเลเซอร์ไม่เพียงแต่เป็นการยกระดับเทคโนโลยีเท่านั้น แต่ยังเป็นการมุ่งมั่นในการพัฒนาอย่างยั่งยืนอีกด้วย

สรุป

เครื่องเชื่อมเลเซอร์ได้เข้ามามีบทบาทสำคัญอย่างต่อเนื่องในเทคโนโลยีการเชื่อมอุตสาหกรรมสมัยใหม่ โดยเฉพาะในพื้นที่ที่คุณภาพ ความแม่นยำ และประสิทธิภาพการเชื่อมนั้นสูงมาก เมื่อเปรียบเทียบกับการเชื่อมด้วยอาร์กแบบเดิม การเชื่อมด้วยเลเซอร์จะมีโซนที่ได้รับผลกระทบจากความร้อนต่ำกว่า และสามารถเชื่อมได้ด้วยความเร็วสูงและความแม่นยำสูง จึงช่วยลดการเสียรูปของวัสดุและความต้องการในการประมวลผลที่ตามมา ทำให้การเชื่อมด้วยเลเซอร์ได้รับความนิยมอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ อวกาศ อุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์ และได้กลายเป็นตัวเลือกที่เหมาะสำหรับการปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์

นอกจากนี้ ข้อดีของการเชื่อมด้วยเลเซอร์ในแง่ของการปกป้องสิ่งแวดล้อมและความปลอดภัยของคนงานก็ไม่สามารถละเลยได้ เนื่องจากการเชื่อมด้วยเลเซอร์ก่อให้เกิดควันและก๊าซที่เป็นอันตรายน้อยลง และมีการป้อนความร้อนระหว่างการทำงานที่ต่ำกว่า จึงง่ายกว่าที่จะปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อมและปกป้องสุขภาพของพนักงาน ความยั่งยืนของเทคโนโลยีนี้ทำให้บริษัทต่างๆ แสดงให้เห็นถึงความสำคัญของความรับผิดชอบต่อสังคมในขณะที่แสวงหาผลประโยชน์ทางเศรษฐกิจ โดยสรุป เครื่องเชื่อมเลเซอร์มอบโซลูชันการเชื่อมที่มีประสิทธิภาพ ปลอดภัย และเป็นมิตรต่อสิ่งแวดล้อมให้กับอุตสาหกรรมสมัยใหม่ และเป็นแรงผลักดันที่สำคัญในการส่งเสริมการพัฒนาของอุตสาหกรรม

รับโซลูชันเลเซอร์

หากคุณกำลังมองหาโซลูชันการเชื่อมที่มีประสิทธิภาพและแม่นยำ เครื่องเชื่อมเลเซอร์ของ AccTek ถือเป็นตัวเลือกที่ดีที่สุดสำหรับคุณ อุปกรณ์เชื่อมเลเซอร์ของเราไม่เพียงแต่มีเทคโนโลยีขั้นสูงเท่านั้น แต่ยังสามารถตอบสนองความต้องการที่เข้มงวดของอุตสาหกรรมต่างๆ ในด้านคุณภาพและความเร็วในการเชื่อม อีกทั้งยังมีประสิทธิภาพและความน่าเชื่อถือที่ยอดเยี่ยมอีกด้วย ไม่ว่าคุณจะอยู่ในสาขาการผลิตยานยนต์ อวกาศ อิเล็กทรอนิกส์ หรืออุปกรณ์ทางการแพทย์ เครื่องเชื่อมเลเซอร์ของเราสามารถช่วยคุณปรับปรุงประสิทธิภาพการผลิตและลดต้นทุนได้

นอกจากนี้ เรายังให้บริการหลังการขายที่ครอบคลุมเพื่อให้คุณไม่ต้องกังวลใจระหว่างการใช้งาน ทีมงานมืออาชีพของเรายินดีตอบคำถามของคุณ ให้การสนับสนุนด้านเทคนิคและบริการบำรุงรักษา และช่วยให้คุณได้รับผลลัพธ์การเชื่อมที่ดีที่สุด โปรดอย่าลังเลที่จะติดต่อเราทันทีเพื่อรับโซลูชันเลเซอร์ที่ออกแบบมาเฉพาะสำหรับคุณ และให้เครื่องเชื่อมเลเซอร์ AccTek เป็นพันธมิตรที่ประสบความสำเร็จของคุณ!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์