การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่แม่นยำซึ่งเกี่ยวข้องกับการใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อเชื่อมวัสดุด้วยความร้อน พื้นฐานของการเชื่อมด้วยเลเซอร์จะเกี่ยวข้องกับ 4 ขั้นตอนหลัก ได้แก่ การปล่อยลำแสงเลเซอร์ การดูดซับพลังงาน การหลอมละลาย และการแข็งตัว แต่ละขั้นตอนมีบทบาทสำคัญในการรับประกันความสำเร็จของการเชื่อมและการบรรลุความแข็งแรงและคุณภาพตามต้องการ

กระบวนการเริ่มต้นด้วยการปล่อยลำแสงเลเซอร์ที่มีความเข้มข้นสูงจากแหล่งกำเนิดเลเซอร์ ลำแสงเลเซอร์เป็นลำแสงอนุภาคแสง (โฟตอน) ที่รวมตัวแน่นเป็นพื้นที่เล็กๆ ก่อให้เกิดพลังงานจำนวนมหาศาล ลำแสงนี้สามารถส่งไปยังจุดเฉพาะบนวัสดุที่จะเชื่อมได้อย่างแม่นยำ ช่วยให้ควบคุมปริมาณความร้อนได้และส่งผลกระทบต่อพื้นที่โดยรอบน้อยที่สุด ประเภทของเลเซอร์ที่ใช้ ไม่ว่าจะเป็นแบบไฟเบอร์หรือ CO2 ขึ้นอยู่กับวัสดุและผลลัพธ์ที่ต้องการ

เมื่อลำแสงเลเซอร์กระทบกับพื้นผิวของวัสดุ พลังงานจากแสงจะถูกดูดซับโดยโลหะหรือเทอร์โมพลาสติก การดูดซับพลังงานนี้ทำให้วัสดุมีอุณหภูมิสูงขึ้นอย่างรวดเร็ว ประสิทธิภาพในการดูดซับพลังงานจะแตกต่างกันไปขึ้นอยู่กับประเภทของวัสดุและความยาวคลื่นของเลเซอร์ โลหะ เช่น สแตนเลส อะลูมิเนียม และไททาเนียม ดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพ ทำให้โลหะเหล่านี้เหมาะอย่างยิ่งสำหรับการเชื่อมด้วยเลเซอร์ การควบคุมขั้นตอนนี้ให้เหมาะสมสามารถหลีกเลี่ยงความร้อนสูงเกินไปหรือต่ำเกินไปของวัสดุได้

เมื่อวัสดุดูดซับพลังงานเลเซอร์ วัสดุจะเริ่มละลายที่จุดโฟกัสที่แม่นยำ การละลายจะสร้างแอ่งของวัสดุที่หลอมละลาย ซึ่งเรียกว่าแอ่งเชื่อม ซึ่งเป็นฐานของการเชื่อม ความลึกและความกว้างของแอ่งเชื่อมนี้จะถูกควบคุมโดยการปรับกำลัง ความเร็ว และโฟกัสของเลเซอร์ ขั้นตอนนี้มีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่าวัสดุทั้งสองที่เชื่อมเข้าด้วยกันจะหลอมรวมกันอย่างสมบูรณ์ ทำให้เกิดการเชื่อมที่แข็งแรงและสม่ำเสมอ ลักษณะเฉพาะของการเชื่อมด้วยเลเซอร์ทำให้มั่นใจได้ว่าเฉพาะบริเวณที่ต้องการเท่านั้นที่จะละลาย จึงช่วยลดการบิดเบือนหรือความเสียหายของวัสดุโดยรอบให้น้อยที่สุด

เมื่อเลเซอร์เคลื่อนตัวออกจากบริเวณที่เชื่อม วัสดุที่หลอมละลายจะเริ่มเย็นตัวและแข็งตัว ในระหว่างการแข็งตัว ส่วนที่หลอมละลายของวัสดุทั้งสองจะหลอมรวมกันจนเกิดพันธะที่แข็งแรงและทนทาน จะต้องควบคุมกระบวนการระบายความร้อนเพื่อป้องกันข้อบกพร่อง เช่น รอยแตกร้าวหรือรูพรุนในรอยเชื่อม การระบายความร้อนอย่างรวดเร็ว ซึ่งมักได้รับความช่วยเหลือจากสภาพแวดล้อมหรือระบบระบายความร้อนภายนอก ช่วยรักษาความสมบูรณ์ของรอยเชื่อมและทำให้มั่นใจว่ารอยเชื่อมสุดท้ายจะแข็งแรง สะอาด และไม่มีข้อบกพร่อง

สี่ขั้นตอนเหล่านี้ ได้แก่ การปล่อยลำแสงเลเซอร์ การดูดซับพลังงาน การหลอมละลาย และการแข็งตัว ถือเป็นแกนหลักของกระบวนการเชื่อมเลเซอร์ ด้วยการควบคุมแต่ละขั้นตอนอย่างแม่นยำ การเชื่อมเลเซอร์จึงสามารถผลิตรอยเชื่อมที่มีคุณภาพสูงและเชื่อถือได้ ซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่มีความแม่นยำสูงซึ่งใช้ลำแสงที่มีความเข้มข้นสูงในการเชื่อมวัสดุ โดยขึ้นอยู่กับประเภทของวัสดุ ความหนา และความลึกที่ต้องการในการเชื่อม การเชื่อมด้วยเลเซอร์จะทำงานในโหมดต่างๆ ได้แก่ โหมดการนำ โหมดการเปลี่ยนผ่านแบบรูกุญแจ และโหมดการเจาะ (รูกุญแจ) โหมดแต่ละโหมดจะเหมาะกับการใช้งานเฉพาะและมีข้อดีที่แตกต่างกัน

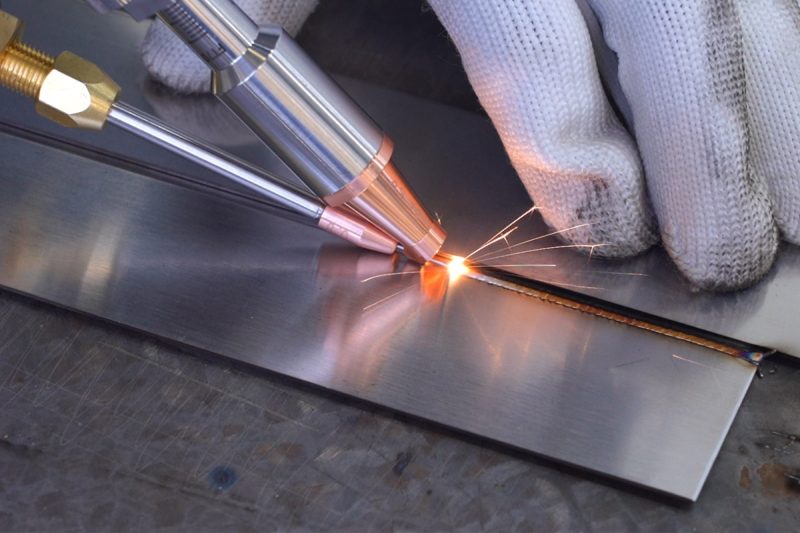

ในโหมดการนำความร้อน เลเซอร์จะให้ความร้อนกับพื้นผิวของวัสดุโดยไม่ทะลุผ่านเข้าไปลึก พลังงานเลเซอร์จะถูกดูดซับโดยชั้นผิว ทำให้เกิดการหลอมละลายในบริเวณนั้น ความร้อนจะแพร่กระจายโดยหลักผ่านการนำความร้อนเข้าไปในวัสดุ โหมดการนำความร้อนมักใช้กับวัสดุที่มีความบางหรือเมื่อต้องควบคุมปริมาณความร้อนที่ป้อนเข้าไปอย่างแม่นยำ โหมดนี้จะสร้างรอยเชื่อมตื้นๆ ที่มีลักษณะเรียบเนียน ทำให้เหมาะสำหรับการใช้งานที่ต้องการความสวยงามหรือละเอียดอ่อนที่พื้นผิวมีความเรียบเนียนและไม่จำเป็นต้องเจาะลึก การเชื่อมในโหมดการนำความร้อนมักใช้การตั้งค่าพลังงานต่ำ

โหมดคีย์โฮลทรานสิชั่นเกิดขึ้นในขณะที่กระบวนการเชื่อมเปลี่ยนจากโหมดการนำไฟฟ้าเป็นโหมดการเจาะคีย์โฮลแบบเต็ม ในระยะกลางนี้ พลังงานของเลเซอร์เพียงพอที่จะสร้างรอยบุ๋มหรือรูคีย์เล็กๆ ในวัสดุ แต่ยังไม่ทะลุผ่านวัสดุได้อย่างสมบูรณ์เหมือนในโหมดคีย์โฮล โหมดนี้มักเกิดขึ้นเมื่อเชื่อมวัสดุที่มีความหนาปานกลางหรือเมื่อค่อยๆ เพิ่มพลังงานของเลเซอร์ระหว่างกระบวนการเชื่อม โหมดคีย์โฮลทรานสิชั่นให้การเจาะทะลุได้มากกว่าโหมดการนำไฟฟ้าในขณะที่ยังคงรักษาพื้นผิวที่เรียบเนียนในระดับหนึ่ง

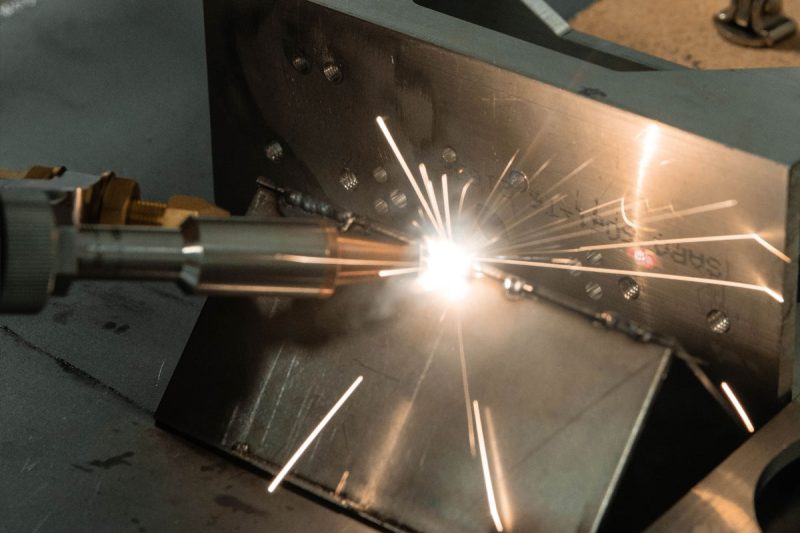

โหมดการเจาะทะลุ ซึ่งมักเรียกกันว่าโหมดรูกุญแจ ใช้สำหรับการเชื่อมวัสดุหนาในแนวลึก ในโหมดนี้ ลำแสงเลเซอร์จะสร้างความร้อนเพียงพอที่จะทำให้วัสดุที่จุดโฟกัสระเหย ทำให้เกิดโพรงหรือ "รูกุญแจ" รูกุญแจนี้ล้อมรอบด้วยวัสดุที่หลอมละลาย และเมื่อเลเซอร์เคลื่อนที่ โลหะที่หลอมละลายจะแข็งตัวด้านหลัง ทำให้เกิดรอยเชื่อมลึก โหมดรูกุญแจช่วยให้สามารถเจาะวัสดุหนาได้เต็มที่ และมักใช้ในงานหนัก เช่น อุตสาหกรรมยานยนต์ อวกาศ และต่อเรือ ซึ่งต้องใช้การเชื่อมที่ลึกและแข็งแรง โหมดนี้ทำงานด้วยพลังงานเลเซอร์ระดับสูง และมีประสิทธิภาพสูงในการเชื่อมโลหะหนา

โหมดเหล่านี้แต่ละโหมดมีระดับการเจาะทะลุและพื้นผิวที่เรียบต่างกัน ทำให้การเชื่อมด้วยเลเซอร์มีความอเนกประสงค์สำหรับการใช้งานที่หลากหลาย การเลือกโหมดขึ้นอยู่กับปัจจัยต่างๆ เช่น ความหนาของวัสดุ ประเภทของวัสดุ และความแข็งแรงและรูปลักษณ์ที่ต้องการของรอยเชื่อม

การเชื่อมด้วยเลเซอร์มีข้อดีมากมายที่ทำให้การเชื่อมด้วยเลเซอร์เป็นตัวเลือกที่เหมาะสำหรับอุตสาหกรรมต่างๆ โดยเฉพาะอุตสาหกรรมที่ต้องการความแม่นยำ ความเร็ว และผลกระทบต่อวัสดุที่เชื่อมน้อยที่สุด ข้อดีต่อไปนี้เน้นย้ำว่าทำไมการเชื่อมด้วยเลเซอร์จึงเป็นวิธีการที่นิยมใช้ในกระบวนการผลิตต่างๆ:

ข้อดีประการหนึ่งของการเชื่อมด้วยเลเซอร์คือความแม่นยำ ลำแสงเลเซอร์ที่มีจุดโฟกัสสูงทำให้ควบคุมกระบวนการเชื่อมได้อย่างแม่นยำ ทำให้สามารถสร้างรอยเชื่อมที่ละเอียดและมีความแม่นยำสูง การควบคุมในระดับนี้มีประโยชน์อย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ และการบินและอวกาศ ซึ่งความแม่นยำเป็นสิ่งสำคัญที่สุด ความสามารถในการกำหนดทิศทางของลำแสงเลเซอร์ด้วยความแม่นยำดังกล่าวทำให้มีการสูญเสียวัสดุน้อยลงและลดความจำเป็นในการประมวลผลหลังการเชื่อม

การเชื่อมด้วยเลเซอร์นั้นแตกต่างจากวิธีการเชื่อมแบบเดิมตรงที่ทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) เพียงเล็กน้อย ลักษณะของลำแสงเลเซอร์ที่เข้มข้นทำให้กระบวนการเชื่อมเกิดขึ้นโดยมีความร้อนเฉพาะจุด ซึ่งหมายความว่าวัสดุโดยรอบจะไม่ได้รับผลกระทบมากนัก ซึ่งจะช่วยลดความเสี่ยงของการบิดเบือนจากความร้อนและการเสื่อมสภาพของวัสดุ ทำให้มั่นใจได้ว่าโครงสร้างของรอยเชื่อมและวัสดุจะสมบูรณ์ ซึ่งสิ่งนี้มีความสำคัญโดยเฉพาะอย่างยิ่งสำหรับวัสดุที่บางหรือไวต่อความร้อน ซึ่งอาจบิดงอหรือได้รับความเสียหายจากความร้อนที่มากเกินไปในกระบวนการเชื่อมแบบเดิม

การเชื่อมด้วยเลเซอร์เป็นที่รู้จักในเรื่องความเร็วและประสิทธิภาพ โดยกระบวนการนี้สามารถเสร็จสิ้นได้เร็วกว่าวิธีการเชื่อมแบบเดิมมาก ซึ่งเหมาะอย่างยิ่งสำหรับสภาพแวดล้อมการผลิตปริมาณมาก เช่น การผลิตยานยนต์หรืออุตสาหกรรม ความเร็วในการเชื่อมที่รวดเร็วไม่เพียงแต่เพิ่มผลผลิตเท่านั้น แต่ยังช่วยลดเวลาหยุดทำงาน ทำให้เป็นโซลูชันที่คุ้มต้นทุน ในระบบอัตโนมัติ การเชื่อมด้วยเลเซอร์สามารถทำงานอย่างต่อเนื่องได้ จึงช่วยเพิ่มผลผลิตได้มากขึ้น

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ไม่ต้องสัมผัส ซึ่งหมายความว่าลำแสงเลเซอร์จะไม่สัมผัสวัสดุที่จะเชื่อมโดยตรง วิธีนี้ช่วยลดการสึกหรอของอุปกรณ์และขจัดความเสี่ยงจากการปนเปื้อนจากอิเล็กโทรดเชื่อมหรือวัสดุอุด ลักษณะที่ไม่ต้องสัมผัสของกระบวนการนี้มีประโยชน์อย่างยิ่งเมื่อต้องทำงานกับชิ้นส่วนที่บอบบางหรือมีขนาดเล็ก ซึ่งการสัมผัสโดยตรงอาจทำให้เกิดความเสียหายหรือเกิดการจัดตำแหน่งที่ไม่ถูกต้อง นอกจากนี้ ยังทำให้สามารถใช้การเชื่อมด้วยเลเซอร์ในสภาพแวดล้อมที่เข้าถึงพื้นที่เชื่อมได้จำกัด หรือในการใช้งานที่ต้องการสภาพแวดล้อมที่สะอาดและปลอดเชื้อ

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่มีความยืดหยุ่นสูงและสามารถเชื่อมวัสดุได้หลากหลายประเภท รวมถึงโลหะ เช่น อะลูมิเนียม สเตนเลส ไททาเนียม และแม้แต่เทอร์โมพลาสติก สามารถใช้ได้ทั้งกับวัสดุหนาและบาง รวมถึงเรขาคณิตที่ซับซ้อนซึ่งยากต่อการเชื่อมด้วยวิธีดั้งเดิม ความคล่องตัวนี้ทำให้การเชื่อมด้วยเลเซอร์เหมาะสำหรับอุตสาหกรรมต่างๆ มากมาย เช่น อุตสาหกรรมการบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ ไม่ว่าจะเป็นการเชื่อมไมโครในอุปกรณ์อิเล็กทรอนิกส์หรือการเชื่อมลึกในเครื่องจักรหนัก การเชื่อมด้วยเลเซอร์เป็นโซลูชันที่ยืดหยุ่นสำหรับการใช้งานต่างๆ

ข้อดีเหล่านี้แสดงให้เห็นว่าเหตุใดการเชื่อมด้วยเลเซอร์จึงกลายเป็นทางเลือกที่ได้รับความนิยมเพิ่มมากขึ้นสำหรับการผลิตสมัยใหม่ การผสมผสานระหว่างความแม่นยำ ความเร็ว ผลกระทบจากความร้อนที่น้อยที่สุด และความคล่องตัวทำให้เป็นโซลูชันการเชื่อมที่มีประสิทธิภาพและมีประสิทธิผลสำหรับการใช้งานในอุตสาหกรรมที่หลากหลาย

แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อดีมากมาย แต่ก็ใช่ว่าจะปราศจากความท้าทายและข้อจำกัด ปัจจัยเหล่านี้อาจส่งผลต่อการเลือกวิธีการเชื่อมสำหรับการใช้งานเฉพาะ การทำความเข้าใจข้อจำกัดเหล่านี้จะช่วยกำหนดได้ว่าการเชื่อมด้วยเลเซอร์เหมาะสมกับกระบวนการผลิตที่กำหนดหรือไม่

อุปสรรคหลักประการหนึ่งในการนำเทคโนโลยีการเชื่อมด้วยเลเซอร์มาใช้คือการลงทุนเริ่มต้นที่สูง ระบบการเชื่อมด้วยเลเซอร์มักมีราคาแพงกว่าวิธีการเชื่อมแบบเดิม ต้นทุนของแหล่งเลเซอร์ อุปกรณ์ออปติกที่มีความแม่นยำ ระบบระบายความร้อน และระบบควบคุมอัตโนมัติเพิ่มขึ้น ทำให้ต้นทุนเบื้องต้นมีนัยสำคัญ สำหรับธุรกิจต่างๆ นี่อาจเป็นความท้าทาย โดยเฉพาะสำหรับบริษัทขนาดเล็กหรือบริษัทที่มีปริมาณการผลิตน้อยกว่า อย่างไรก็ตาม เมื่อเวลาผ่านไป ประสิทธิภาพสูง การสูญเสียวัสดุที่ลดลง และต้นทุนการบำรุงรักษาที่ลดลงจะช่วยชดเชยค่าใช้จ่ายเริ่มต้น ทำให้เป็นโซลูชันที่ประหยัดกว่าในระยะยาว

การเชื่อมด้วยเลเซอร์มีประสิทธิภาพสูงสำหรับวัสดุหลายชนิด โดยเฉพาะโลหะ เช่น สเตนเลส อะลูมิเนียม และไททาเนียม อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์อาจมีข้อจำกัดสำหรับวัสดุบางชนิดที่ไม่สามารถดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพ ตัวอย่างเช่น โลหะสะท้อนแสงบางชนิด เช่น ทองแดงและทองเหลือง อาจสะท้อนพลังงานเลเซอร์ได้ในปริมาณมาก ทำให้การเชื่อมมีความสม่ำเสมอได้ยาก นอกจากนี้ พลาสติกและวัสดุผสมอาจต้องใช้เลเซอร์หรือการตั้งค่าพิเศษเพื่อให้แน่ใจว่าหลอมรวมได้อย่างเหมาะสม ซึ่งอาจทำให้กระบวนการเชื่อมวัสดุที่อยู่นอกช่วงโลหะทั่วไปมีความซับซ้อนมากขึ้น

ความแม่นยำของการเชื่อมด้วยเลเซอร์อาจเป็นทั้งข้อดีและข้อจำกัด เพื่อให้กระบวนการทำงานมีประสิทธิภาพ วัสดุที่จะเชื่อมจะต้องได้รับการจัดตำแหน่งอย่างแม่นยำ แม้แต่การจัดตำแหน่งที่ไม่ถูกต้องเพียงเล็กน้อยก็อาจทำให้การเชื่อมไม่สมบูรณ์หรืออ่อนแอ ซึ่งส่งผลต่อคุณภาพโดยรวมของรอยเชื่อม ความแม่นยำในระดับนี้ต้องได้รับการควบคุมอย่างเข้มงวดเกี่ยวกับตำแหน่งชิ้นงานและอุปกรณ์เชื่อม ในระบบอัตโนมัติ การจัดตำแหน่งที่แม่นยำสามารถทำได้ง่ายกว่า แต่ในระบบอัตโนมัติหรือกึ่งอัตโนมัติ การจัดให้ตรงตำแหน่งและรักษาตำแหน่งนี้อาจเป็นเรื่องท้าทายกว่า

การเชื่อมด้วยเลเซอร์มีประสิทธิภาพสูงมากสำหรับวัสดุที่มีความหนาบางถึงปานกลาง อย่างไรก็ตาม เมื่อต้องเชื่อมวัสดุที่มีความหนามาก การเชื่อมด้วยเลเซอร์อาจมีข้อจำกัดในความสามารถในการเชื่อมทะลุทะลวงได้เต็มที่ในครั้งเดียว แม้ว่าโหมดการเชื่อมทะลุทะลวงสามารถสร้างรอยเชื่อมที่ลึกได้ แต่บ่อยครั้งที่ต้องใช้การเชื่อมแบบไฮบริดหลายรอบเมื่อต้องเชื่อมวัสดุที่มีความหนา ซึ่งอาจเพิ่มความซับซ้อนและลดข้อได้เปรียบด้านความเร็ว สำหรับการใช้งานที่ต้องเชื่อมแบบลึกและหนาในครั้งเดียว เทคนิคการเชื่อมแบบอื่น เช่น การเชื่อมด้วยอาร์ก อาจเหมาะสมกว่า

การยอมรับความท้าทายและข้อจำกัดเหล่านี้ทำให้ผู้ผลิตสามารถประเมินความเหมาะสมของการเชื่อมด้วยเลเซอร์สำหรับความต้องการเฉพาะของตนได้ดีขึ้น แม้จะมีข้อจำกัดเหล่านี้ การเชื่อมด้วยเลเซอร์ยังคงให้ประโยชน์ที่ยอดเยี่ยมสำหรับการใช้งานในอุตสาหกรรมต่างๆ โดยเฉพาะในสภาพแวดล้อมที่ให้ความสำคัญกับความแม่นยำและประสิทธิภาพ

การเชื่อมด้วยเลเซอร์เกี่ยวข้องกับส่วนประกอบสำคัญหลายส่วนที่ทำงานร่วมกันเพื่อให้มั่นใจถึงความแม่นยำ ประสิทธิภาพ และความปลอดภัย แต่ละส่วนของระบบมีบทบาทสำคัญในการส่งมอบประสิทธิภาพที่เหมาะสมที่สุด ด้านล่างนี้คือภาพรวมของส่วนประกอบสำคัญที่ประกอบกันเป็นระบบการเชื่อมด้วยเลเซอร์:

แหล่งกำเนิดแสงเลเซอร์ถือเป็นแกนหลักของระบบเชื่อมเลเซอร์ทุกประเภท แหล่งกำเนิดแสงเลเซอร์จะสร้างลำแสงที่มีความเข้มข้นสูงเพื่อใช้ในการเชื่อมวัสดุ เลเซอร์ประเภทที่ใช้กันทั่วไปในการเชื่อม ได้แก่ เลเซอร์ไฟเบอร์และเลเซอร์ CO2 เลเซอร์ไฟเบอร์ได้รับความนิยมเป็นพิเศษเนื่องจากมีประสิทธิภาพในการใช้พลังงานสูง คุณภาพของลำแสงดีเยี่ยม และเหมาะสำหรับโลหะหลากหลายประเภท กำลังของแหล่งกำเนิดแสงเลเซอร์สามารถปรับได้ตามความหนาของวัสดุและความลึกที่ต้องการในการเจาะ การเลือกแหล่งกำเนิดแสงเลเซอร์จะส่งผลต่อความแม่นยำ ความเร็ว และคุณภาพของการเชื่อม

เลนส์มีหน้าที่ในการกำหนดทิศทางและโฟกัสลำแสงเลเซอร์ไปยังวัสดุที่จะเชื่อม ระบบนี้ใช้เลนส์และกระจกเพื่อโฟกัสลำแสงอย่างแม่นยำ ช่วยให้มั่นใจได้ว่าพลังงานจะรวมศูนย์อยู่ที่จุดเฉพาะ คุณภาพและการกำหนดค่าของเลนส์ส่งผลโดยตรงต่อความแม่นยำและการควบคุมของกระบวนการเชื่อม ระบบออปติกขั้นสูงช่วยให้ปรับจุดโฟกัสได้ ทำให้ผู้ผลิตปรับแต่งเลเซอร์ให้เหมาะกับวัสดุและสภาวะการเชื่อมที่แตกต่างกันได้ ในระบบบางระบบ เลนส์ยังรวมถึงกลไกการส่งลำแสง เช่น ไฟเบอร์ออปติก ที่นำลำแสงเลเซอร์ไปยังชิ้นงาน

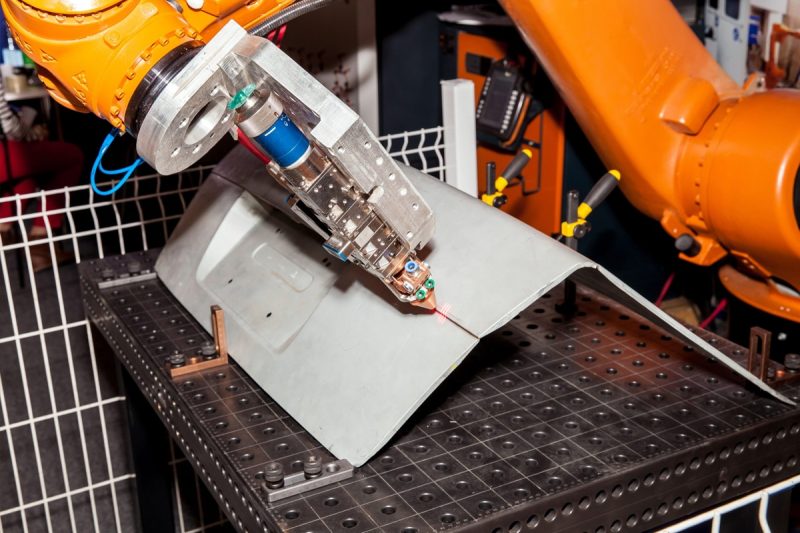

ระบบการเคลื่อนไหวจะควบคุมการเคลื่อนไหวของหัวเลเซอร์หรือชิ้นงานในระหว่างกระบวนการเชื่อม โดยจะรับประกันว่าลำแสงเลเซอร์จะถูกส่งไปยังเส้นทางที่ถูกต้องตามรอยเชื่อมที่ต้องการเชื่อม ในระบบอัตโนมัติ ระบบการเคลื่อนไหวอาจเกี่ยวข้องกับแขนหุ่นยนต์หรือระบบการจัดตำแหน่งที่ควบคุมด้วย CNC ซึ่งให้การเคลื่อนไหวที่แม่นยำข้ามแกนต่างๆ ความแม่นยำของระบบการเคลื่อนไหวมีความสำคัญอย่างยิ่งในการรักษาความสม่ำเสมอในคุณภาพของการเชื่อม โดยเฉพาะอย่างยิ่งในการใช้งานที่ซับซ้อนหรือมีปริมาณมาก ระบบการเคลื่อนไหวระดับไฮเอนด์ยังช่วยให้สามารถเชื่อมชิ้นงานที่มีรูปแบบซับซ้อนได้ และยังสามารถจัดการกับชิ้นงานขนาดใหญ่หรือรูปร่างแปลกๆ ได้อีกด้วย

ระบบควบคุมทำหน้าที่เป็นสมองของเครื่องเชื่อมเลเซอร์ โดยควบคุมพารามิเตอร์ต่างๆ เช่น กำลังเลเซอร์ โฟกัสของลำแสง ความเร็วในการเชื่อม และการเคลื่อนที่ของเลเซอร์หรือชิ้นงาน ระบบเชื่อมเลเซอร์สมัยใหม่มักติดตั้งซอฟต์แวร์ควบคุมขั้นสูงที่ช่วยให้ผู้ปฏิบัติงานสามารถตั้งโปรแกรมรูปแบบการเชื่อมเฉพาะ ปรับการตั้งค่าแบบเรียลไทม์ และตรวจสอบกระบวนการเชื่อมเพื่อรับประกันคุณภาพ ระบบควบคุมอาจรวมถึงวงจรป้อนกลับที่ปรับพารามิเตอร์ตามเงื่อนไขของวัสดุหรือตัวแปรอื่นๆ เพื่อให้แน่ใจว่าคุณภาพการเชื่อมจะสม่ำเสมอในทุกการใช้งาน

การเชื่อมด้วยเลเซอร์ก่อให้เกิดความร้อนในปริมาณมาก โดยเฉพาะอย่างยิ่งเมื่อทำงานกับเลเซอร์กำลังสูง เพื่อป้องกันความร้อนสูงเกินไปและเพื่อให้มั่นใจถึงประสิทธิภาพที่เสถียร จึงมีการใช้ระบบระบายความร้อนเพื่อระบายความร้อนส่วนเกินจากทั้งแหล่งเลเซอร์และออปติก ระบบระบายความร้อนอาจใช้การระบายความร้อนด้วยอากาศหรือน้ำ ขึ้นอยู่กับความต้องการของระบบ สำหรับเครื่องเชื่อมเลเซอร์อุตสาหกรรมกำลังสูง มักนิยมใช้ระบบระบายความร้อนด้วยน้ำ เนื่องจากมีประสิทธิภาพสูงกว่าในการรักษาอุณหภูมิการทำงานที่เหมาะสม การระบายความร้อนที่เหมาะสมไม่เพียงแต่ช่วยเพิ่มอายุการใช้งานของอุปกรณ์ แต่ยังป้องกันการบิดเบือนจากความร้อนในกระบวนการเชื่อมอีกด้วย

ความปลอดภัยเป็นสิ่งสำคัญที่สุดในการเชื่อมด้วยเลเซอร์ เนื่องจากลำแสงเลเซอร์ที่มีความเข้มสูงอาจทำให้ผู้ปฏิบัติงานได้รับบาดเจ็บสาหัสได้หากไม่ได้รับการควบคุมอย่างเหมาะสม เครื่องเชื่อมเลเซอร์มีระบบความปลอดภัยต่างๆ เพื่อปกป้องผู้ปฏิบัติงานและรับรองสภาพแวดล้อมการทำงานที่ปลอดภัย คุณสมบัติความปลอดภัยทั่วไป ได้แก่ กล่องป้องกันรอบพื้นที่เชื่อม ระบบล็อคที่ป้องกันไม่ให้เลเซอร์ทำงานหากกล่องเปิดอยู่ และปุ่มหยุดฉุกเฉิน นอกจากนี้ ยังต้องใช้แว่นตาป้องกันเลเซอร์โดยเฉพาะเพื่อป้องกันดวงตาของผู้ปฏิบัติงานจากรังสีเลเซอร์ที่เป็นอันตราย ระบบระบายอากาศสามารถช่วยกำจัดควันพิษหรืออนุภาคต่างๆ ที่เกิดขึ้นระหว่างกระบวนการเชื่อมได้

ส่วนประกอบแต่ละส่วนมีบทบาทสำคัญในการรับประกันประสิทธิภาพ ความแม่นยำ และความปลอดภัยของการเชื่อมด้วยเลเซอร์ เมื่อนำมารวมกันแล้ว จะสร้างระบบอันทรงพลังที่สามารถผลิตงานเชื่อมคุณภาพสูงในแอพพลิเคชั่นอุตสาหกรรมต่างๆ ได้ เครื่องเชื่อมขั้นสูงของ AccTek Laser ผสานส่วนประกอบทั้งหมดเหล่านี้เข้าด้วยกันอย่างราบรื่น จึงมอบโซลูชันที่เชื่อถือได้และมีประสิทธิภาพสำหรับความต้องการด้านการผลิตที่ทันสมัย

การใช้ก๊าซในการเชื่อมด้วยเลเซอร์มีบทบาทสำคัญในการปรับปรุงคุณภาพของรอยเชื่อม ปกป้องพื้นที่เชื่อม และเพิ่มประสิทธิภาพของกระบวนการโดยรวม ก๊าซมักถูกนำมาใช้ในกระบวนการเชื่อมเพื่อป้องกันวัสดุที่หลอมละลายจากการปนเปื้อนในชั้นบรรยากาศ ทำให้ลำแสงเลเซอร์มีเสถียรภาพ และปรับปรุงการทะลุทะลวงและการตกแต่งพื้นผิว ก๊าซประเภทต่างๆ จะถูกใช้ขึ้นอยู่กับวัสดุที่จะเชื่อมและลักษณะของรอยเชื่อมที่ต้องการ ด้านล่างนี้คือฟังก์ชันหลักและประเภททั่วไปของก๊าซที่ใช้ในการเชื่อมด้วยเลเซอร์:

การเลือกก๊าซในการเชื่อมด้วยเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพโดยรวมและผลลัพธ์ของกระบวนการเชื่อม โดยการเลือกก๊าซที่เหมาะสมและปรับปรุงการไหลของก๊าซให้เหมาะสม ผู้ผลิตสามารถเชื่อมได้คุณภาพดีขึ้น มีประสิทธิภาพมากขึ้น และมีข้อบกพร่องน้อยลง

การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการเชื่อมโลหะหลายชนิดด้วยความแม่นยำและมีประสิทธิภาพ กระบวนการนี้เหมาะสำหรับโลหะหลายชนิด แต่แต่ละประเภทจะตอบสนองต่อพลังงานเลเซอร์ต่างกัน จึงต้องตั้งค่าและพิจารณาเป็นพิเศษเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด ด้านล่างนี้เป็นโลหะที่ใช้กันทั่วไปในการเชื่อมด้วยเลเซอร์และคุณลักษณะของโลหะเหล่านี้:

สแตนเลสเป็นโลหะชนิดหนึ่งที่ถูกเชื่อมด้วยเทคโนโลยีเลเซอร์บ่อยที่สุด เนื่องจากมีความสามารถในการเชื่อมที่ดีเนื่องจากมีค่าการนำความร้อนค่อนข้างต่ำและดูดซับพลังงานเลเซอร์ได้ดี สแตนเลสใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อุปกรณ์ทางการแพทย์ และการแปรรูปอาหาร เนื่องจากมีความทนทานต่อการกัดกร่อนและมีความแข็งแรง การเชื่อมสแตนเลสด้วยเลเซอร์ทำให้ได้รอยเชื่อมที่สะอาดและแม่นยำพร้อมการบิดเบือนน้อยที่สุด จึงเหมาะอย่างยิ่งสำหรับการใช้งานที่รูปลักษณ์และความทนทานมีความสำคัญ

การเชื่อมอลูมิเนียมด้วยเทคโนโลยีเลเซอร์นั้นยากกว่าเนื่องจากอลูมิเนียมมีคุณสมบัติสะท้อนแสงและนำความร้อนได้สูง คุณสมบัติเหล่านี้อาจทำให้เกิดปัญหาในการดูดซับพลังงานและการจัดการความร้อนระหว่างกระบวนการเชื่อม อย่างไรก็ตาม ด้วยการตั้งค่าเลเซอร์ที่เหมาะสม เช่น ระดับพลังงานที่สูงขึ้นและการใช้ความยาวคลื่นเฉพาะหรือเทคนิคเช่น การเชื่อมด้วยเลเซอร์แบบพัลส์ อลูมิเนียมก็สามารถเชื่อมได้สำเร็จ การเชื่อมด้วยเลเซอร์มักใช้กับอลูมิเนียมในอุตสาหกรรมการบินและยานยนต์ ซึ่งวัสดุน้ำหนักเบามีความจำเป็นสำหรับการปรับปรุงประสิทธิภาพการใช้เชื้อเพลิง

ไททาเนียมเป็นโลหะอีกชนิดหนึ่งที่เหมาะเป็นอย่างยิ่งสำหรับการเชื่อมด้วยเลเซอร์ ไททาเนียมเป็นโลหะที่ขึ้นชื่อในเรื่องความแข็งแรง ทนทานต่อการกัดกร่อน และน้ำหนักเบา จึงใช้ในอุตสาหกรรมการบินและอวกาศ อุปกรณ์ทางการแพทย์ และอุตสาหกรรมการแปรรูปสารเคมี การเชื่อมด้วยเลเซอร์ช่วยให้ควบคุมปริมาณความร้อนที่ป้อนได้อย่างดีเยี่ยมเมื่อทำงานกับไททาเนียม ซึ่งช่วยป้องกันการปนเปื้อนและการเกิดออกซิเดชัน นอกจากนี้ ความแม่นยำของการเชื่อมด้วยเลเซอร์ยังช่วยให้มั่นใจได้ว่าการเชื่อมด้วยไททาเนียมจะแข็งแรงและไม่มีตำหนิ ทำให้ไททาเนียมเป็นวิธีการที่ต้องการสำหรับการใช้งานที่ต้องรับแรงสูง

เหล็กกล้าคาร์บอนมักถูกเชื่อมด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งในอุตสาหกรรมยานยนต์และก่อสร้าง เหล็กกล้าคาร์บอนมีคุณสมบัติในการดูดซับที่ดีและตอบสนองได้ดีกับการเชื่อมด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งเมื่อทำงานกับแผ่นโลหะบาง การนำความร้อนของเหล็กกล้าคาร์บอนที่ค่อนข้างต่ำหมายความว่าความร้อนจะรวมตัวที่รอยเชื่อมมากขึ้น ทำให้สามารถเจาะลึกได้โดยมีการบิดเบือนน้อยที่สุด การเชื่อมด้วยเลเซอร์ยังช่วยลดความเสี่ยงของข้อบกพร่อง เช่น การแตกร้าว ทำให้เหมาะอย่างยิ่งสำหรับสภาพแวดล้อมการผลิตปริมาณมาก

ทองแดงเป็นโลหะที่ท้าทายสำหรับการเชื่อมด้วยเลเซอร์เนื่องจากมีค่าการสะท้อนแสงและการนำความร้อนสูง ซึ่งทำให้ยากต่อการดูดซับพลังงานที่เพียงพอ อย่างไรก็ตาม ความก้าวหน้าล่าสุดในเทคโนโลยีเลเซอร์ เช่น การใช้เลเซอร์สีเขียวหรือสีน้ำเงิน ช่วยปรับปรุงความสามารถในการเชื่อมทองแดงได้อย่างมีประสิทธิภาพ การเชื่อมด้วยเลเซอร์ใช้กับทองแดงในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์และวิศวกรรมไฟฟ้า ซึ่งส่วนประกอบต่างๆ เช่น ขั้วต่อและสายไฟ ต้องใช้การเชื่อมที่แม่นยำและสะอาด

โลหะผสมนิกเกิลถูกนำมาใช้กันอย่างแพร่หลายในงานที่มีประสิทธิภาพสูง เช่น อุตสาหกรรมการบินและอวกาศ การแปรรูปทางเคมี และการผลิตไฟฟ้า โลหะเหล่านี้มีความทนทานต่อความร้อนและการกัดกร่อนได้ดีเยี่ยม จึงเหมาะอย่างยิ่งสำหรับสภาพแวดล้อมที่รุนแรง การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการเชื่อมโลหะผสมนิกเกิล เนื่องจากมีความแม่นยำสูง พื้นที่ที่ได้รับผลกระทบจากความร้อนน้อย และรอยเชื่อมที่แข็งแรง กระบวนการนี้ช่วยให้มั่นใจได้ว่าคุณสมบัติเชิงกลของโลหะผสมนิกเกิลจะคงอยู่ ซึ่งเป็นสิ่งสำคัญสำหรับการใช้งานที่ต้องการความทนทานในระยะยาว

ทองเหลือง ซึ่งเป็นโลหะผสมของทองแดงและสังกะสี เป็นอีกวัสดุหนึ่งที่สามารถเชื่อมด้วยเลเซอร์ได้ แม้ว่าจะมีความท้าทายเช่นเดียวกับทองแดงเนื่องจากคุณสมบัติในการสะท้อนแสง ทองเหลืองมักใช้ในการผลิตวัตถุตกแต่ง เครื่องดนตรี และส่วนประกอบสำหรับอุตสาหกรรมประปา การเชื่อมด้วยเลเซอร์มีข้อดีสำหรับทองเหลืองเนื่องจากช่วยให้เชื่อมได้อย่างซับซ้อนและให้พื้นผิวที่สะอาด อย่างไรก็ตาม จำเป็นต้องควบคุมการตั้งค่าเลเซอร์อย่างระมัดระวังเพื่อป้องกันรูพรุนหรือข้อบกพร่องระหว่างการเชื่อม

ในอุตสาหกรรมเฉพาะทาง เช่น การบินและอวกาศ การป้องกันประเทศ และการแพทย์ มักใช้โลหะและโลหะผสมหายาก เช่น อินโคเนล ฮาสเตลลอย และโลหะผสมโคบอลต์-โครเมียม เนื่องจากมีคุณสมบัติเฉพาะตัว การเชื่อมด้วยเลเซอร์เหมาะสำหรับวัสดุเหล่านี้ เนื่องจากสามารถควบคุมปริมาณความร้อนได้อย่างแม่นยำ ลดความเสี่ยงต่อความเสียหายจากความร้อนหรือการบิดเบี้ยว การเชื่อมด้วยเลเซอร์ช่วยให้ข้อต่อแข็งแรงและปราศจากข้อบกพร่อง ซึ่งเป็นสิ่งสำคัญสำหรับการใช้งานที่ต้องการความแม่นยำสูงซึ่งใช้โลหะหายากเหล่านี้

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่มีความหลากหลายและสามารถนำไปใช้กับโลหะได้หลากหลายประเภท ตั้งแต่โลหะอุตสาหกรรมทั่วไป เช่น สแตนเลสและอลูมิเนียม ไปจนถึงโลหะเฉพาะทาง เช่น ไททาเนียมและโลหะผสมนิกเกิล โดยการเลือกการตั้งค่าและเทคนิคเลเซอร์ที่เหมาะสมสำหรับโลหะแต่ละประเภทอย่างรอบคอบ ผู้ผลิตจึงสามารถเชื่อมโลหะได้คุณภาพสูงซึ่งตรงตามความต้องการที่เข้มงวดของอุตสาหกรรมต่างๆ

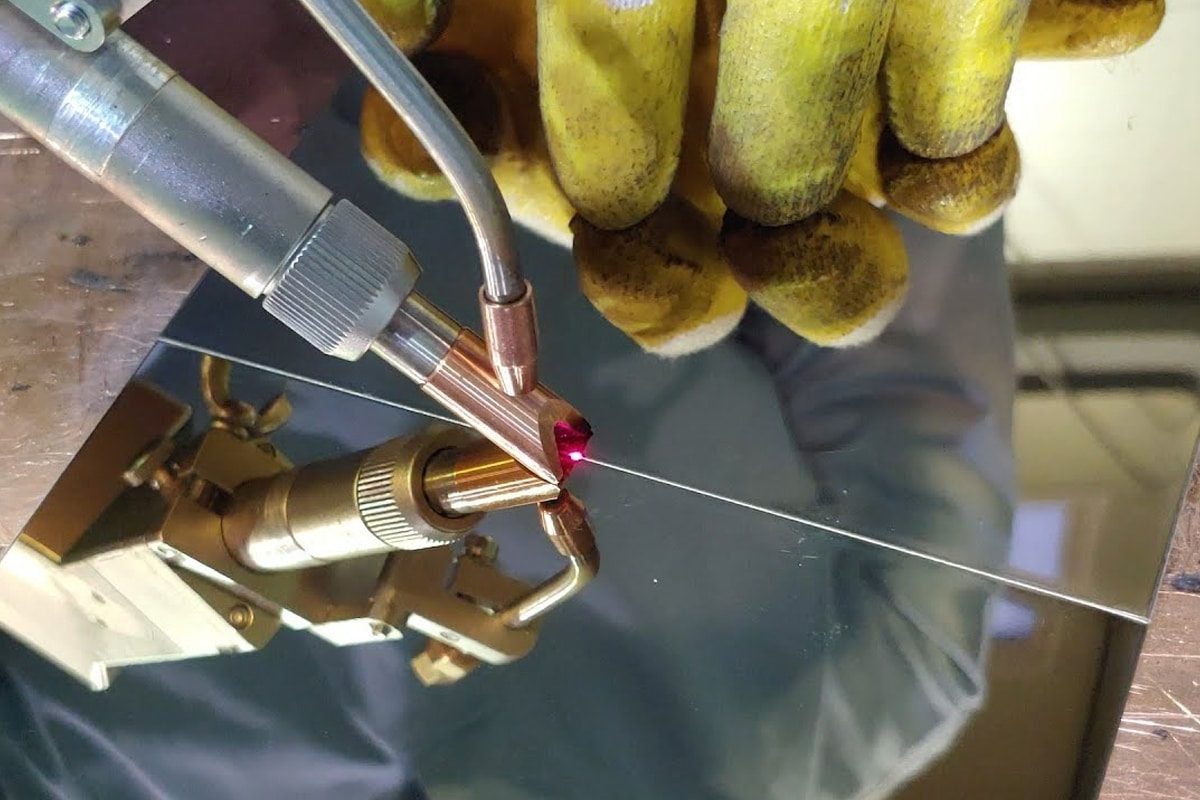

การเชื่อมด้วยเลเซอร์สามารถทำได้โดยใช้หรือไม่ใช้ลวดเชื่อม ขึ้นอยู่กับการใช้งานเฉพาะและข้อกำหนดของรอยเชื่อม การเลือกใช้ลวดเชื่อมขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทของวัสดุ การออกแบบรอยเชื่อม และความแข็งแรงของรอยเชื่อมที่ต้องการ

ในงานเชื่อมเลเซอร์หลายๆ งาน โดยเฉพาะเมื่อเชื่อมวัสดุบางหรือชิ้นส่วนที่มีความพอดีกัน ไม่จำเป็นต้องใช้ลวดเชื่อมแบบเติม ซึ่งเรียกว่าการเชื่อมแบบอัตโนมัติ โดยเลเซอร์จะหลอมวัสดุทั้งสองด้านเข้าด้วยกัน ทำให้หลอมรวมกันได้โดยไม่ต้องใช้วัสดุเพิ่มเติม การเชื่อมด้วยเลเซอร์แบบอัตโนมัติมีความแม่นยำสูงและมักใช้ในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ อวกาศ และการผลิตยานยนต์ ซึ่งความคลาดเคลื่อนเพียงเล็กน้อยและการบิดเบือนน้อยที่สุดเป็นสิ่งสำคัญ นอกจากนี้ วิธีนี้ยังเร็วกว่าและคุ้มต้นทุนมากกว่า เนื่องจากไม่ต้องใช้วัสดุเชื่อมแบบเติม

ในบางกรณี โดยเฉพาะเมื่อเชื่อมวัสดุที่มีความหนาหรือเมื่อรอยเชื่อมมีช่องว่าง จำเป็นต้องใช้ลวดเชื่อมเสริม โดยลวดเชื่อมเสริมจะถูกเติมลงในแอ่งเชื่อมระหว่างกระบวนการเชื่อมด้วยเลเซอร์เพื่อเติมช่องว่าง เพิ่มความแข็งแรงของรอยเชื่อม หรือชดเชยการสูญเสียวัสดุ นอกจากนี้ยังใช้เมื่อเชื่อมวัสดุต่างชนิดหรือเมื่อจำเป็นต้องมีการเสริมแรงเพิ่มเติมสำหรับรอยเชื่อม การใช้ลวดเชื่อมสามารถปรับปรุงคุณภาพของรอยเชื่อม ทำให้การยึดติดมีความแข็งแรงมากขึ้น และลดความเสี่ยงของข้อบกพร่อง

การเชื่อมด้วยเลเซอร์ไม่จำเป็นต้องใช้ลวดเชื่อมเสมอไป แต่สามารถใช้ลวดเชื่อมได้เมื่อจำเป็นเพื่อปรับปรุงคุณภาพของการเชื่อม อุดช่องว่าง หรือเพิ่มความแข็งแรง การตัดสินใจใช้ลวดเชื่อมขึ้นอยู่กับข้อกำหนดเฉพาะของโครงการเชื่อม

การเชื่อมด้วยเลเซอร์ได้กลายมาเป็นกระบวนการที่จำเป็นในอุตสาหกรรมต่างๆ เนื่องมาจากความแม่นยำ ความเร็ว และความสามารถในการสร้างรอยเชื่อมที่แข็งแรงและสะอาด ความคล่องตัวของการเชื่อมด้วยเลเซอร์ทำให้สามารถนำไปใช้กับวัสดุและส่วนประกอบต่างๆ ได้หลากหลาย จึงทำให้มีคุณค่าอย่างยิ่งในภาคส่วนที่ความแม่นยำและประสิทธิภาพเป็นสิ่งสำคัญ ด้านล่างนี้คืออุตสาหกรรมหลักบางส่วนที่การเชื่อมด้วยเลเซอร์มีบทบาทสำคัญ

อุตสาหกรรมยานยนต์เป็นอุตสาหกรรมหนึ่งที่ใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์มากที่สุด การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในการประกอบตัวถัง โครงรถ และส่วนประกอบต่างๆ เนื่องจากสามารถสร้างรอยเชื่อมที่มีความแข็งแรงสูงพร้อมการบิดเบือนที่น้อยที่สุด ความแม่นยำและความเร็วของการเชื่อมด้วยเลเซอร์มีประโยชน์อย่างยิ่งในการผลิตโครงสร้างน้ำหนักเบา ซึ่งจำเป็นต่อการปรับปรุงประสิทธิภาพการใช้เชื้อเพลิงในยานยนต์สมัยใหม่ นอกจากนี้ การเชื่อมด้วยเลเซอร์ยังใช้กันอย่างแพร่หลายในการผลิตส่วนประกอบต่างๆ เช่น กระปุกเกียร์ ระบบไอเสีย และหัวฉีดเชื้อเพลิง ช่วยให้มั่นใจได้ถึงประสิทธิภาพที่เชื่อถือได้และอายุการใช้งานที่ยาวนาน

ในอุตสาหกรรมการบินและอวกาศ ความแม่นยำและความปลอดภัยถือเป็นสิ่งสำคัญ ทำให้การเชื่อมด้วยเลเซอร์เป็นวิธีแก้ปัญหาที่เหมาะสำหรับการผลิตชิ้นส่วนที่ซับซ้อน การเชื่อมด้วยเลเซอร์ใช้ในการเชื่อมวัสดุ เช่น ไททาเนียม อะลูมิเนียม และโลหะผสมที่มีความแข็งแรงสูง ซึ่งมักใช้ในการสร้างเครื่องบิน ความสามารถในการสร้างรอยเชื่อมที่สะอาดและมีคุณภาพสูงโดยไม่ทำให้วัสดุผิดรูปนั้นมีความสำคัญอย่างยิ่งในการผลิตชิ้นส่วนลำตัวเครื่องบิน ชิ้นส่วนเครื่องยนต์ และใบพัดกังหัน การเชื่อมด้วยเลเซอร์จะมีบริเวณที่ได้รับผลกระทบจากความร้อนน้อยที่สุด ซึ่งรับประกันได้ว่าความสมบูรณ์ของโครงสร้างของวัสดุจะคงอยู่ ซึ่งเป็นสิ่งสำคัญในการช่วยรักษามาตรฐานความปลอดภัยสำหรับการใช้งานในการบินและอวกาศ

อุตสาหกรรมอิเล็กทรอนิกส์ใช้การเชื่อมด้วยเลเซอร์ในการประกอบชิ้นส่วนขนาดเล็กที่บอบบางซึ่งต้องการความแม่นยำสูง การเชื่อมด้วยเลเซอร์แบบไมโครใช้สำหรับเชื่อมชิ้นส่วนขนาดเล็ก เช่น ขั้วต่อ เซ็นเซอร์ และแผงวงจร การเชื่อมด้วยเลเซอร์แบบไม่ต้องสัมผัสเป็นประโยชน์อย่างยิ่งในการผลิตอุปกรณ์อิเล็กทรอนิกส์ เนื่องจากช่วยป้องกันความเสียหายต่อชิ้นส่วนที่บอบบางที่อาจเกิดขึ้นได้จากวิธีการเชื่อมแบบเดิม นอกจากนี้ การเชื่อมด้วยเลเซอร์ยังช่วยให้ผู้ผลิตสามารถทำงานกับวัสดุที่มีความบางมาก เช่น ตัวเรือนโลหะในสมาร์ทโฟน แล็ปท็อป และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคอื่นๆ โดยไม่กระทบต่อการออกแบบหรือการใช้งานของผลิตภัณฑ์

การเชื่อมด้วยเลเซอร์ยังใช้กันอย่างแพร่หลายในอุตสาหกรรมอุปกรณ์ทางการแพทย์ ซึ่งความต้องการกระบวนการเชื่อมที่สะอาด ปลอดเชื้อ และแม่นยำเป็นสิ่งสำคัญที่สุด อุปกรณ์ทางการแพทย์ เช่น เครื่องกระตุ้นหัวใจ เครื่องมือผ่าตัด และอุปกรณ์ปลูกถ่าย ต้องใช้การเชื่อมที่มีคุณภาพสูงเพื่อให้มั่นใจถึงความน่าเชื่อถือและความปลอดภัย ลักษณะที่ไม่รุกรานและแม่นยำของการเชื่อมด้วยเลเซอร์ช่วยให้สามารถเชื่อมชิ้นส่วนขนาดเล็กที่ซับซ้อนได้โดยไม่ทำให้เกิดการปนเปื้อนหรือกระทบต่อความสมบูรณ์ของวัสดุ นอกจากนี้ การเชื่อมด้วยเลเซอร์มักใช้กับวัสดุทางการแพทย์ เช่น สเตนเลสและไททาเนียม เพื่อให้แน่ใจว่าอุปกรณ์เป็นไปตามมาตรฐานด้านสุขอนามัยและประสิทธิภาพที่เข้มงวด

ในภาคพลังงาน การเชื่อมด้วยเลเซอร์ถูกนำมาใช้ในการผลิตส่วนประกอบสำหรับการผลิตไฟฟ้า การสกัดน้ำมันและก๊าซ และเทคโนโลยีพลังงานหมุนเวียน การเชื่อมที่มีความแม่นยำสูงมีความจำเป็นสำหรับการสร้างรอยเชื่อมที่แข็งแรงและทนทานในอุปกรณ์ เช่น กังหัน ท่อส่ง และตัวแลกเปลี่ยนความร้อน ซึ่งประสิทธิภาพและอายุการใช้งานเป็นสิ่งสำคัญ ในภาคพลังงานหมุนเวียน การเชื่อมด้วยเลเซอร์ถูกนำมาใช้ในการประกอบแผงโซลาร์เซลล์และกังหันลม ซึ่งต้องใช้วัสดุที่มีน้ำหนักเบาและทนต่อการกัดกร่อนอย่างมีประสิทธิภาพ ความสามารถในการทำงานกับวัสดุที่มีความแข็งแรงสูงของการเชื่อมด้วยเลเซอร์ช่วยให้มั่นใจได้ว่าระบบพลังงานเหล่านี้สามารถทนต่อสภาวะแวดล้อมที่รุนแรงได้ในขณะที่ยังคงประสิทธิภาพไว้ได้

ความคล่องตัวและความแม่นยำของการเชื่อมด้วยเลเซอร์ทำให้การเชื่อมด้วยเลเซอร์กลายเป็นเครื่องมือที่ขาดไม่ได้ในอุตสาหกรรมเหล่านี้ ในขณะที่เทคโนโลยียังคงก้าวหน้าต่อไป การเชื่อมด้วยเลเซอร์จะยังคงเป็นโซลูชันสำคัญสำหรับผู้ผลิตที่ต้องการปรับปรุงคุณภาพ ประสิทธิภาพ และความน่าเชื่อถือของผลิตภัณฑ์ ระบบการเชื่อมด้วยเลเซอร์ขั้นสูงของ AccTek Laser ได้รับการออกแบบมาเพื่อตอบสนองความต้องการที่หลากหลายของอุตสาหกรรมเหล่านี้ โดยรับประกันผลลัพธ์คุณภาพสูงสุดและประสิทธิภาพในการใช้งานที่หลากหลาย

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่มีประสิทธิภาพสูง แต่มีปัจจัยสำคัญหลายประการที่กำหนดประสิทธิภาพโดยรวมและประสิทธิผลของกระบวนการนี้ การปรับปัจจัยเหล่านี้ให้เหมาะสมถือเป็นสิ่งสำคัญในการบรรลุการเชื่อมที่มีคุณภาพสูงและเพิ่มประสิทธิภาพการผลิตให้สูงสุด ด้านล่างนี้เป็นปัจจัยหลักที่ส่งผลต่อประสิทธิภาพของการเชื่อมด้วยเลเซอร์:

กำลังเลเซอร์เป็นหนึ่งในปัจจัยที่สำคัญที่สุดที่ส่งผลต่อประสิทธิภาพของกระบวนการเชื่อม กำลังเลเซอร์ที่สูงขึ้นทำให้สามารถเจาะลึกได้ลึกขึ้นและเชื่อมได้เร็วขึ้น จึงเหมาะสำหรับวัสดุที่มีความหนากว่าและการเชื่อมที่มีความแข็งแรงสูง อย่างไรก็ตาม กำลังที่มากเกินไปอาจทำให้เกิดความร้อนสูงเกินไป ส่งผลให้เกิดข้อบกพร่อง เช่น การกระเด็นหรือการหลอมละลายมากเกินไป เพื่อประสิทธิภาพสูงสุด ต้องปรับกำลังเลเซอร์ให้เหมาะสมกับประเภทของวัสดุ ความหนา และความลึกของการเชื่อมที่ต้องการอย่างระมัดระวัง ระดับกำลังที่สมดุลจะช่วยให้เชื่อมได้แข็งแรงโดยไม่กระทบต่อความสมบูรณ์ของวัสดุหรือทำให้สิ้นเปลืองพลังงานโดยไม่จำเป็น

ความเร็วที่เลเซอร์เคลื่อนที่ผ่านวัสดุส่งผลกระทบอย่างมากต่อประสิทธิภาพการเชื่อม ความเร็วในการเชื่อมที่เร็วขึ้นจะช่วยลดปริมาณความร้อนที่เข้ามา ซึ่งช่วยลดการบิดเบือนและความเสียหายจากความร้อน โดยเฉพาะในวัสดุที่ไวต่อความร้อน อย่างไรก็ตาม หากความเร็วในการเชื่อมสูงเกินไป วัสดุอาจไม่มีเวลาเพียงพอที่จะดูดซับพลังงานที่เพียงพอ ส่งผลให้รอยเชื่อมไม่สมบูรณ์หรืออ่อนแรง ในทางกลับกัน ความเร็วที่ช้าลงอาจทำให้เกิดความร้อนสะสมมากเกินไปและวัสดุเสียรูป การค้นหาสมดุลที่เหมาะสมระหว่างความเร็วและกำลังเป็นสิ่งสำคัญสำหรับการเชื่อมที่มีคุณภาพสูงในขณะที่ยังคงประสิทธิภาพไว้

ขนาดจุดโฟกัสหมายถึงเส้นผ่านศูนย์กลางของลำแสงเลเซอร์เมื่อสัมผัสกับวัสดุ จุดโฟกัสขนาดเล็กจะรวมพลังงานไว้ในพื้นที่เฉพาะมากขึ้น ส่งผลให้สามารถทะลุผ่านได้ลึกขึ้นและเชื่อมได้แม่นยำยิ่งขึ้น อย่างไรก็ตาม จุดโฟกัสขนาดใหญ่จะกระจายพลังงานไปทั่วพื้นที่ที่กว้างขึ้น ทำให้ทะลุผ่านได้น้อยลง แต่ในบางกรณีก็ทำให้พื้นผิวเรียบเนียนขึ้น การปรับขนาดจุดโฟกัสตามวัสดุและการใช้งานสามารถปรับปรุงความแม่นยำและประสิทธิภาพของกระบวนการเชื่อมได้ การปรับขนาดจุดให้ละเอียดขึ้นเป็นสิ่งสำคัญอย่างยิ่งสำหรับงานเชื่อมไมโครซึ่งความแม่นยำเป็นสิ่งสำคัญ

วัสดุต่าง ๆ ตอบสนองต่อการเชื่อมด้วยเลเซอร์ในลักษณะเฉพาะตัว โลหะ เช่น สแตนเลส ไททาเนียม และอลูมิเนียม มักเชื่อมด้วยเลเซอร์ แต่แต่ละวัสดุต้องมีการปรับเฉพาะในแง่ของกำลัง ความเร็ว และขนาดจุดโฟกัสเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด นอกจากนี้ ความหนาของวัสดุยังมีบทบาทสำคัญในการกำหนดประสิทธิภาพการเชื่อม วัสดุที่หนากว่าต้องใช้กำลังมากกว่าและความเร็วในการเชื่อมที่ช้ากว่าเพื่อให้ทะลุทะลวงได้เต็มที่ ในขณะที่วัสดุที่บางกว่าจะได้ประโยชน์จากการตั้งค่ากำลังที่ต่ำกว่าและความเร็วที่เร็วกว่าเพื่อหลีกเลี่ยงการไหม้หรือการบิดเบือน การทำความเข้าใจคุณสมบัติของวัสดุจะช่วยให้การเชื่อมมีประสิทธิภาพและมีคุณภาพสูง

คุณภาพของลำแสงหมายถึงการโฟกัสและความสอดคล้องของลำแสงเลเซอร์ และส่งผลโดยตรงต่อประสิทธิภาพของกระบวนการเชื่อม ลำแสงคุณภาพสูงจะผลิตพลังงานที่เข้มข้นกว่า ส่งผลให้สามารถเจาะลึกได้และมีความแม่นยำสูงขึ้น ในทางกลับกัน คุณภาพของลำแสงที่ไม่ดีอาจทำให้รอยเชื่อมไม่สม่ำเสมอ ประสิทธิภาพการถ่ายเทพลังงานต่ำลง และคุณภาพของรอยเชื่อมลดลง การตรวจสอบให้แน่ใจว่าระบบเลเซอร์ของคุณรักษาคุณภาพของลำแสงให้เหมาะสมที่สุดจะช่วยให้รอยเชื่อมมีความสม่ำเสมอ โดยเฉพาะในการใช้งานที่มีความแม่นยำสูง

หากควบคุมปัจจัยเหล่านี้อย่างระมัดระวัง ผู้ผลิตจะสามารถปรับปรุงประสิทธิภาพของกระบวนการเชื่อมเลเซอร์ได้อย่างมีนัยสำคัญ การบรรลุสมดุลที่เหมาะสมระหว่างกำลังของเลเซอร์ ความเร็วในการเชื่อม ขนาดจุดโฟกัส คุณสมบัติของวัสดุ และคุณภาพของลำแสง จะทำให้ได้รอยเชื่อมที่แข็งแรงและเชื่อถือได้พร้อมข้อบกพร่องน้อยที่สุด ระบบเชื่อมขั้นสูงของ AccTek Laser ได้รับการออกแบบมาเพื่อให้มีความยืดหยุ่นและความแม่นยำที่จำเป็นในการปรับปัจจัยเหล่านี้ให้เหมาะสมที่สุด ซึ่งจะทำให้ได้ผลลัพธ์ประสิทธิภาพสูงในการใช้งานอุตสาหกรรมที่หลากหลาย

เมื่อใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์ จำเป็นต้องคำนึงถึงปัจจัยหลายประการเพื่อให้มั่นใจถึงประสิทธิภาพที่เหมาะสมที่สุดและผลลัพธ์ที่มีคุณภาพสูง ปัจจัยแต่ละประการมีผลต่อประสิทธิภาพ ต้นทุน และความสำเร็จโดยรวมของกระบวนการเชื่อม ด้านล่างนี้คือปัจจัยสำคัญที่ต้องประเมิน:

ประเภทของวัสดุที่จะเชื่อมมีบทบาทสำคัญในการกำหนดพารามิเตอร์ของกระบวนการเชื่อมด้วยเลเซอร์ โลหะ เช่น สแตนเลส อะลูมิเนียม ไททาเนียม และโลหะผสมนิกเกิล มักเชื่อมโดยใช้เลเซอร์ แต่แต่ละวัสดุต้องมีการปรับแต่งเฉพาะ ตัวอย่างเช่น โลหะสะท้อนแสง เช่น ทองแดงและอะลูมิเนียม อาจต้องใช้พลังงานเลเซอร์ที่สูงกว่าหรือเลเซอร์เฉพาะทางเพื่อให้ดูดซับพลังงานได้อย่างเหมาะสม นอกจากนี้ วัสดุบางชนิดอาจต้องการความยาวคลื่นเลเซอร์เฉพาะเพื่อให้แน่ใจว่าการเชื่อมจะสม่ำเสมอ การทำความเข้าใจคุณสมบัติของวัสดุ เช่น การสะท้อนแสง การนำความร้อน และจุดหลอมเหลว จะช่วยให้เลือกการตั้งค่าเลเซอร์ที่ถูกต้องได้

การออกแบบข้อต่อที่จะเชื่อมส่งผลกระทบอย่างมากต่อกระบวนการเชื่อมด้วยเลเซอร์ การจัดตำแหน่งและการเตรียมข้อต่อที่เหมาะสมจะช่วยให้ดูดซับพลังงานได้อย่างมีประสิทธิภาพและเชื่อมได้แข็งแรง การเชื่อมด้วยเลเซอร์จะมีประสิทธิภาพสูงสุดเมื่อใช้กับข้อต่อที่มีช่องว่างระหว่างชิ้นส่วนน้อยที่สุด เนื่องจากเป็นกระบวนการที่ไม่ต้องสัมผัสซึ่งต้องใช้การโฟกัสที่แม่นยำ การออกแบบข้อต่อทั่วไปสำหรับการเชื่อมด้วยเลเซอร์ ได้แก่ ข้อต่อแบบชน ข้อต่อแบบเหลื่อม และข้อต่อแบบร่อง การพิจารณาการกำหนดค่าข้อต่ออย่างรอบคอบจะช่วยให้ถ่ายโอนพลังงานได้อย่างเหมาะสมและลดความเสี่ยงของข้อบกพร่อง เช่น รูพรุนหรือการหลอมรวมไม่สมบูรณ์ การออกแบบข้อต่อควรคำนึงถึงการเข้าถึงได้ด้วย เพื่อให้มั่นใจว่าลำแสงเลเซอร์สามารถเข้าถึงทุกพื้นที่ของข้อต่อได้

กำลังของเลเซอร์เป็นปัจจัยสำคัญในการกำหนดความลึกและความแข็งแรงของรอยเชื่อม เลเซอร์ที่มีกำลังสูงจะให้การเจาะลึกกว่าและเหมาะสำหรับการเชื่อมวัสดุที่มีความหนา ในขณะที่การตั้งค่ากำลังต่ำจะเหมาะที่สุดสำหรับวัสดุที่มีความหนาหรือบอบบางกว่า การเลือกระดับกำลังที่เหมาะสมตามความหนาของวัสดุและประเภทของรอยเชื่อมที่ต้องการนั้นมีความสำคัญ พลังงานที่ไม่เพียงพออาจส่งผลให้รอยเชื่อมไม่แน่นหรือไม่สมบูรณ์ ในขณะที่พลังงานที่มากเกินไปอาจทำให้วัสดุเสียรูปหรือเสียหายได้ การหาสมดุลที่เหมาะสมจะช่วยให้ได้ผลลัพธ์ที่สม่ำเสมอและเพิ่มประสิทธิภาพสูงสุดของกระบวนการเชื่อม

แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อดีมากมายในแง่ของความแม่นยำและความเร็ว แต่การเชื่อมด้วยเลเซอร์มักต้องมีการลงทุนเริ่มต้นที่สูงกว่าเมื่อเทียบกับวิธีการเชื่อมแบบเดิม ต้นทุนของระบบการเชื่อมด้วยเลเซอร์ขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทของเลเซอร์ กำลังไฟฟ้า และความต้องการฟีเจอร์เพิ่มเติม เช่น ระบบอัตโนมัติหรืออุปกรณ์ออปติกเฉพาะทาง อย่างไรก็ตาม ประโยชน์ในระยะยาว เช่น ความเร็วในการผลิตที่เพิ่มขึ้น ของเสียจากวัสดุที่ลดลง และต้นทุนแรงงานที่ลดลง มักจะชดเชยกับค่าใช้จ่ายล่วงหน้าที่สูงขึ้นได้ นอกจากนี้ ความจำเป็นในการประมวลผลหลังการเชื่อมที่ลดลง และความสามารถในการทำให้กระบวนการเป็นอัตโนมัติ ทำให้การเชื่อมด้วยเลเซอร์เป็นโซลูชันที่คุ้มต้นทุนสำหรับการผลิตปริมาณมาก

ผู้ผลิตสามารถปรับกระบวนการเชื่อมเลเซอร์ให้เหมาะสมเพื่อให้ได้ผลลัพธ์ที่มีคุณภาพสูงอย่างมีประสิทธิภาพโดยพิจารณาจากประเภทของวัสดุ การออกแบบข้อต่อ ความต้องการพลังงาน และต้นทุนอย่างรอบคอบ ระบบขั้นสูงของ AccTek Laser ได้รับการออกแบบมาให้มีความยืดหยุ่นและแม่นยำ ช่วยให้ผู้ใช้ปรับแต่งกระบวนการเชื่อมให้ตรงตามความต้องการเฉพาะของโครงการได้ พร้อมทั้งควบคุมต้นทุนได้

แม้ว่าการเชื่อมด้วยเลเซอร์จะขึ้นชื่อในเรื่องความแม่นยำและผลลัพธ์ที่มีคุณภาพสูง แต่เช่นเดียวกับกระบวนการเชื่อมอื่นๆ การเชื่อมด้วยเลเซอร์ก็ไม่สามารถหลีกเลี่ยงข้อบกพร่องที่อาจเกิดขึ้นได้ ข้อบกพร่องเหล่านี้อาจเกิดขึ้นได้จากพารามิเตอร์ที่ไม่เหมาะสม วัสดุที่ไม่เหมาะสม หรือปัจจัยด้านสิ่งแวดล้อม การทำความเข้าใจข้อบกพร่องทั่วไปจะช่วยให้ผู้ผลิตปรับกระบวนการของตนให้เหมาะสมและหลีกเลี่ยงปัญหาด้านคุณภาพได้ ต่อไปนี้คือข้อบกพร่องที่พบบ่อยที่สุดบางส่วนที่เกี่ยวข้องกับการเชื่อมด้วยเลเซอร์:

ความพรุนเกิดขึ้นเมื่อฟองแก๊สติดอยู่ภายในรอยเชื่อมขณะที่แข็งตัว ข้อบกพร่องนี้ทำให้รอยเชื่อมอ่อนแอลงและอาจนำไปสู่ความล้มเหลวภายใต้ความเค้น ในการเชื่อมด้วยเลเซอร์ ความพรุนมักเกิดจากการปนเปื้อนบนพื้นผิววัสดุ การไหลของแก๊สป้องกันที่ไม่เหมาะสม หรือความร้อนที่มากเกินไป เพื่อป้องกันความพรุน สิ่งสำคัญคือต้องแน่ใจว่าวัสดุสะอาด ใช้แก๊สป้องกันที่เหมาะสม และปรับการตั้งค่าเลเซอร์ให้เหมาะสม

รอยแตกร้าวอาจเกิดขึ้นในรอยเชื่อมระหว่างหรือหลังกระบวนการเชื่อมด้วยเลเซอร์ โดยเฉพาะอย่างยิ่งในงานที่มีแรงดึงสูง รอยแตกร้าวมักเกิดจากการเย็นตัวอย่างรวดเร็ว แรงดึงภายในสูง หรือความไม่เข้ากันระหว่างวัสดุที่เชื่อม ในบางกรณี วัสดุที่มีแนวโน้มที่จะแข็งตัวหรือเปราะบาง เช่น โลหะผสมอลูมิเนียมหรือเหล็กบางชนิด จะมีแนวโน้มที่จะแตกร้าวได้ง่าย การอุ่นวัสดุล่วงหน้าโดยใช้การออกแบบรอยเชื่อมที่เหมาะสมและการปรับพารามิเตอร์ของเลเซอร์สามารถช่วยลดข้อบกพร่องนี้ได้

การตัดใต้ผิวจะเกิดขึ้นเมื่อวัสดุส่วนเกินถูกหลอมละลายออกจากรอยต่อ ส่งผลให้เกิดร่องตามขอบเชื่อม ข้อบกพร่องนี้ทำให้ความแข็งแรงของรอยเชื่อมลดลง และอาจส่งผลต่อความสมบูรณ์ของโครงสร้างโดยรวมของส่วนประกอบ การตัดใต้ผิวมักเกิดจากกำลังเลเซอร์สูงหรือความเร็วในการเชื่อมที่ไม่เหมาะสม การควบคุมกำลังเอาต์พุตและปรับความเร็วในการเชื่อมให้เหมาะสมสามารถลดความเสี่ยงของการตัดใต้ผิวได้

การหลอมรวมที่ไม่สมบูรณ์เกิดขึ้นเมื่อเลเซอร์ไม่สามารถหลอมวัสดุที่ข้อต่อได้อย่างสมบูรณ์ ส่งผลให้การเชื่อมระหว่างชิ้นส่วนไม่แข็งแรง ข้อบกพร่องนี้มักเกิดจากพลังงานเลเซอร์ที่ไม่เพียงพอ การจัดแนวลำแสงเลเซอร์ที่ไม่เหมาะสม หรือความเร็วในการเชื่อมที่สูง การหลอมรวมที่ไม่สมบูรณ์อาจเป็นปัญหาโดยเฉพาะอย่างยิ่งในการใช้งานที่ต้องใช้การเชื่อมที่มีความแข็งแรงสูง เพื่อหลีกเลี่ยงปัญหานี้ จำเป็นต้องจัดแนวลำแสงเลเซอร์อย่างระมัดระวังและตรวจสอบให้แน่ใจว่าใช้พลังงานและความเร็วในการเชื่อมที่เหมาะสม

การกระเซ็นของวัสดุหมายถึงหยดวัสดุหลอมเหลวขนาดเล็กที่ถูกพ่นออกมาจากแอ่งเชื่อมระหว่างกระบวนการเชื่อม วัสดุนี้สามารถเกาะติดกับพื้นผิวของชิ้นงาน ทำให้เกิดจุดบกพร่องที่อาจต้องทำความสะอาดหรือตกแต่งหลังการเชื่อม การกระเซ็นของวัสดุมักเกิดจากความร้อนที่มากเกินไป ความเร็วในการเชื่อมที่สูง หรือก๊าซป้องกันไม่เพียงพอ เพื่อลดการกระเซ็นของวัสดุ จำเป็นต้องปรับพารามิเตอร์ของเลเซอร์ให้ละเอียดขึ้นและตรวจสอบให้แน่ใจว่าก๊าซไหลอย่างเหมาะสม

ในการเชื่อมด้วยเลเซอร์ ความไม่เสถียรของรูกุญแจอาจเกิดขึ้นได้เมื่อเลเซอร์สร้างโพรงที่ไม่เสถียรในวัสดุที่หลอมละลาย ทำให้เกิดความผันผวนในแอ่งเชื่อม ความไม่เสถียรนี้สามารถนำไปสู่รอยเชื่อมที่ไม่สม่ำเสมอ รูพรุน หรือข้อบกพร่องอื่นๆ ความไม่เสถียรของรูกุญแจมักเกิดจากกำลังเลเซอร์สูงหรือโฟกัสของลำแสงเลเซอร์ที่ไม่เหมาะสม การสร้างรูกุญแจให้เสถียรต้องอาศัยการปรับพารามิเตอร์ของเลเซอร์ให้เหมาะสม เช่น กำลัง โฟกัส และความเร็ว

การเผาไหม้จะเกิดขึ้นเมื่อเลเซอร์ทะลุผ่านวัสดุจนหมด ทำให้เกิดรูหรือทำให้วัสดุบางเกินกว่าขีดจำกัดที่ยอมรับได้ ข้อบกพร่องนี้มักเกิดจากพลังงานเลเซอร์ที่มากเกินไป ความเร็วในการเชื่อมที่ช้า หรือการใช้เลเซอร์ที่มีความเข้มข้นมากเกินไปสำหรับความหนาของวัสดุ การลดพลังงานหรือเพิ่มความเร็วในการเชื่อมสามารถป้องกันไม่ให้เกิดการเผาไหม้ได้ โดยเฉพาะในวัสดุที่มีความบาง

ด้วยการทำความเข้าใจและแก้ไขข้อบกพร่องเหล่านี้ ผู้ผลิตจะปรับแต่งกระบวนการเชื่อมเลเซอร์เพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูง ระบบเชื่อมเลเซอร์ขั้นสูงของ AccTek Laser ได้รับการออกแบบด้วยคุณสมบัติการควบคุมที่แม่นยำซึ่งช่วยลดการเกิดข้อบกพร่องเหล่านี้ ทำให้มั่นใจได้ว่าการเชื่อมจะแข็งแรงและเชื่อถือได้ในวัสดุและการใช้งานที่หลากหลาย

ความปลอดภัยถือเป็นสิ่งสำคัญที่สุดเมื่อทำงานกับระบบเชื่อมเลเซอร์ เนื่องจากลำแสงเลเซอร์พลังงานสูงอาจก่อให้เกิดความเสี่ยงอย่างมากต่อผู้ปฏิบัติงานหากไม่ปฏิบัติตามข้อควรระวังอย่างเหมาะสม มาตรการด้านความปลอดภัยหลายประการถูกผนวกรวมเข้ากับสภาพแวดล้อมการเชื่อมเลเซอร์เพื่อปกป้องคนงานและรักษาพื้นที่ทำงานให้ปลอดภัย ด้านล่างนี้คือส่วนประกอบสำคัญที่ช่วยให้มั่นใจถึงความปลอดภัยระหว่างการเชื่อมเลเซอร์:

ตู้เลเซอร์ได้รับการออกแบบมาเพื่อกักเก็บลำแสงเลเซอร์และป้องกันไม่ให้ผู้ปฏิบัติงานหรือผู้คนที่อยู่รอบ ๆ สัมผัสกับลำแสงเลเซอร์โดยไม่ได้ตั้งใจ ตู้เหล่านี้สร้างสภาพแวดล้อมที่ควบคุมได้รอบ ๆ พื้นที่เชื่อม เพื่อให้แน่ใจว่าลำแสงเลเซอร์ยังคงอยู่ในพื้นที่ทำงานที่กำหนด ผนังของตู้โดยทั่วไปทำจากวัสดุที่สามารถดูดซับหรือสะท้อนพลังงานเลเซอร์ได้ เพื่อป้องกันไม่ให้พลังงานเลเซอร์หลุดออกไป ระบบบางระบบยังใช้ประตูหรือบานเกล็ดอัตโนมัติที่ปิดเมื่อเลเซอร์ทำงาน เพื่อให้แน่ใจว่ากระบวนการเชื่อมจะถูกกักเก็บอย่างสมบูรณ์ ตู้มีความสำคัญอย่างยิ่งสำหรับระบบเชื่อมเลเซอร์กำลังสูง ซึ่งแม้การสัมผัสกับลำแสงเลเซอร์เพียงช่วงสั้น ๆ ก็อาจทำให้เกิดอันตรายร้ายแรงได้

แม้จะมีสิ่งกีดขวาง ผู้ปฏิบัติงานมักต้องสวมแว่นตาป้องกันเลเซอร์โดยเฉพาะ การเชื่อมด้วยเลเซอร์ปล่อยลำแสงที่มีพลังซึ่งสามารถทำร้ายดวงตาได้อย่างรุนแรง แม้จะสัมผัสโดยอ้อมก็ตาม แว่นตาป้องกันได้รับการออกแบบมาเพื่อป้องกันหรือกรองแสงที่มีความยาวคลื่นที่เป็นอันตราย ขึ้นอยู่กับประเภทของเลเซอร์ที่ใช้ แว่นตาจะแบ่งประเภทตามความหนาแน่นของแสง ซึ่งวัดว่าป้องกันรังสีเลเซอร์ได้อย่างมีประสิทธิภาพเพียงใด การสวมแว่นตาป้องกันที่ถูกต้องเป็นสิ่งสำคัญในการป้องกันการบาดเจ็บที่ดวงตา และเป็นข้อกำหนดด้านความปลอดภัยมาตรฐานในการเชื่อมด้วยเลเซอร์ทั้งหมด

การเชื่อมด้วยเลเซอร์สามารถผลิตควันและสารปนเปื้อนในอากาศอื่นๆ ที่อาจเป็นอันตรายต่อสุขภาพของคนงานได้ กระบวนการเชื่อมโลหะสามารถทำให้โลหะระเหยและปล่อยอนุภาคที่อาจเป็นอันตรายสู่บรรยากาศได้ เพื่อลดความเสี่ยงเหล่านี้ จำเป็นต้องมีระบบระบายอากาศที่เหมาะสมเพื่อกำจัดควันและอนุภาคออกจากพื้นที่ทำงาน ระบบบางระบบมีระบบระบายอากาศในตัวหรือเครื่องดูดควันที่ดักจับและกรองอากาศ ทำให้มั่นใจได้ว่าคนงานจะมีสภาพแวดล้อมการหายใจที่ปลอดภัย การจัดให้มีการระบายอากาศที่เพียงพอไม่เพียงแต่ช่วยปกป้องคนงานเท่านั้น แต่ยังป้องกันการปนเปื้อนในพื้นที่ทำงานและอุปกรณ์ที่บอบบางอีกด้วย

ระบบเชื่อมเลเซอร์ติดตั้งระบบล็อคและกลไกหยุดฉุกเฉินเพื่อเพิ่มความปลอดภัย ระบบล็อคได้รับการออกแบบให้ปิดการใช้งานเลเซอร์โดยอัตโนมัติหากพบปัญหาด้านความปลอดภัย เช่น หากเปิดตู้ระหว่างการทำงาน ระบบนี้จะช่วยป้องกันไม่ให้ถูกแสงเลเซอร์โดยไม่ได้ตั้งใจ และช่วยให้ระบบยังคงปลอดภัยในสถานการณ์ที่ไม่คาดคิด ปุ่มหยุดฉุกเฉินช่วยให้ผู้ปฏิบัติงานหยุดกระบวนการเชื่อมเลเซอร์ได้อย่างรวดเร็วในกรณีฉุกเฉิน ปุ่มหยุดฉุกเฉินเหล่านี้ติดตั้งในตำแหน่งที่เอื้อมถึงได้ง่ายและปิดการทำงานของเลเซอร์และอุปกรณ์ที่เกี่ยวข้องทันที ช่วยปกป้องผู้ปฏิบัติงานจากอันตรายที่อาจเกิดขึ้น

ระบบความปลอดภัยเหล่านี้รับประกันว่าการปฏิบัติงานเชื่อมเลเซอร์จะดำเนินการในสภาพแวดล้อมที่ได้รับการควบคุมและปลอดภัย ลดความเสี่ยงต่อการเกิดอุบัติเหตุหรือการบาดเจ็บ

การเชื่อมด้วยเลเซอร์เป็นวิธีการเชื่อมวัสดุโดยเฉพาะโลหะที่มีประสิทธิภาพและแม่นยำสูง โดยใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อสร้างแนวเชื่อมที่แข็งแรงและสะอาด การเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ และพลังงาน เนื่องจากมีความเร็ว ความแม่นยำ และความสามารถในการสร้างโซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด การเชื่อมด้วยเลเซอร์มีข้อดีมากมาย รวมถึงการควบคุมที่เหนือกว่า การบิดเบือนของวัสดุที่ลดลง และความเร็วในการเชื่อมที่สูง อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์ยังมีความท้าทาย เช่น การลงทุนเริ่มต้นที่สูง ข้อจำกัดด้านวัสดุ และความจำเป็นในการจัดตำแหน่งที่แม่นยำ ขึ้นอยู่กับการใช้งาน การเชื่อมด้วยเลเซอร์สามารถทำได้โดยใช้หรือไม่ใช้ลวดเชื่อม และมีการใช้ก๊าซทั่วไปเพื่อปกป้องพื้นที่เชื่อม แม้จะมีข้อบกพร่องที่อาจเกิดขึ้น เช่น รูพรุนและรอยแตกร้าว การปรับพารามิเตอร์การเชื่อมให้เหมาะสมสามารถบรรเทาปัญหาเหล่านี้ได้

ที่ AccTek Laser เรามีความเชี่ยวชาญในการให้บริการโซลูชันเลเซอร์คุณภาพสูงสำหรับอุตสาหกรรมต่างๆ ไม่ว่าคุณจะต้องการการเชื่อมด้วยเลเซอร์ การตัด การทำความสะอาด หรือการทำเครื่องหมาย ระบบเลเซอร์ขั้นสูงของเราได้รับการออกแบบมาเพื่อตอบสนองความต้องการของธุรกิจของคุณด้วยความแม่นยำและมีประสิทธิภาพ เครื่องเชื่อมเลเซอร์ของเรามีประสิทธิภาพที่ยอดเยี่ยมสำหรับวัสดุหลากหลายประเภท ตั้งแต่โลหะบางไปจนถึงส่วนประกอบอุตสาหกรรมที่มีความหนา ด้วยตัวเลือกที่ปรับแต่งได้ รวมถึงระบบอัตโนมัติและความเข้ากันได้กับวัสดุและก๊าซต่างๆ เราจึงมั่นใจว่าจะตอบสนองความต้องการด้านการผลิตเฉพาะของคุณได้

AccTek Laser มุ่งมั่นที่จะมอบการสนับสนุนที่ครอบคลุมตั้งแต่การให้คำปรึกษาเบื้องต้นไปจนถึงบริการหลังการขาย ทีมผู้เชี่ยวชาญของเราพร้อมที่จะให้คำแนะนำคุณในการเลือกระบบเชื่อมเลเซอร์ที่เหมาะสมกับการใช้งานของคุณ ช่วยให้คุณเพิ่มผลผลิตและคุณภาพสูงสุด ติดต่อ AccTek Laser วันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับวิธีที่โซลูชันเลเซอร์ของเราสามารถปรับปรุงความสามารถในการผลิตของคุณและขับเคลื่อนธุรกิจของคุณไปข้างหน้า