การเชื่อมเลเซอร์ร้อนแค่ไหน?

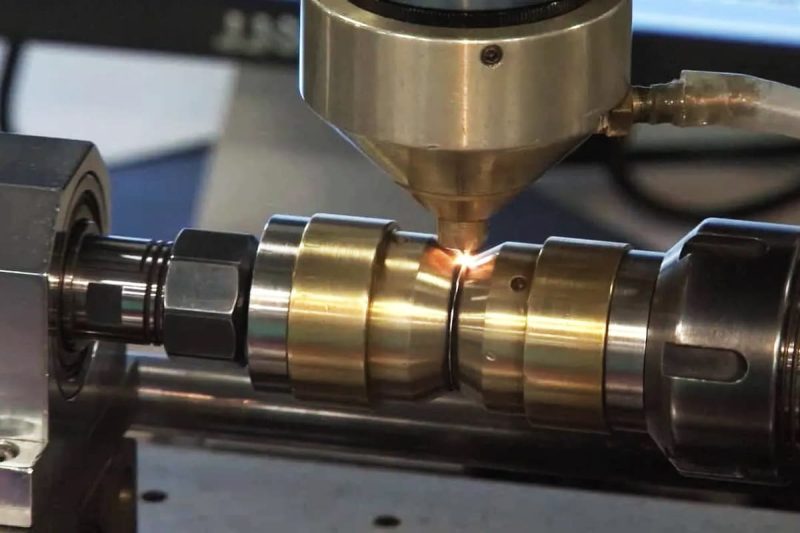

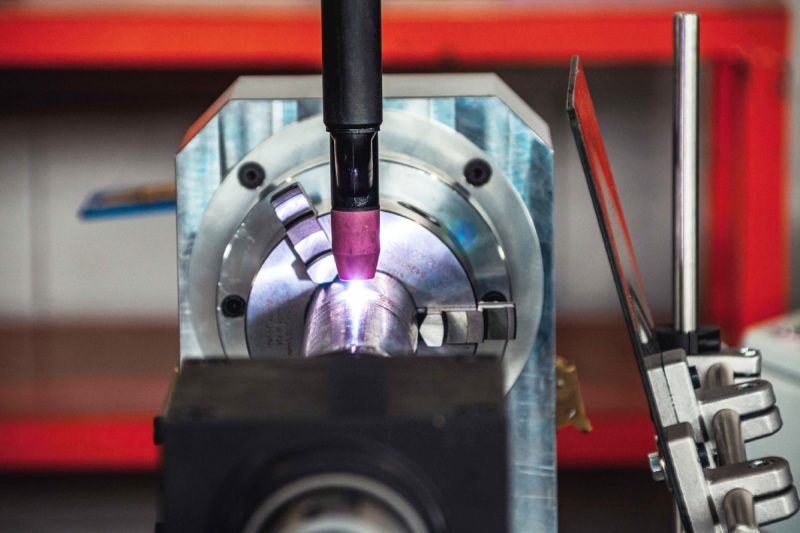

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีประสิทธิภาพและแม่นยำ โดยแกนหลักอยู่ที่การใช้ลำแสงเลเซอร์ที่มีความเข้มสูงในการหลอมละลายวัสดุในพื้นที่และสร้างการเชื่อมต่อที่แข็งแกร่งผ่านการระบายความร้อนอย่างรวดเร็ว ซึ่งแตกต่างจากวิธีการเชื่อมแบบเดิม พลังงานของการเชื่อมด้วยเลเซอร์จะเข้มข้นและควบคุมได้ และอุณหภูมิในการทำงานนั้นสูงมาก ซึ่งอาจสูงถึง 6,000℃ หรือสูงกว่านั้นได้อย่างง่ายดาย ซึ่งเพียงพอที่จะหลอมโลหะและโลหะผสมส่วนใหญ่ได้ อุณหภูมิเป็นพารามิเตอร์ที่สำคัญในกระบวนการเชื่อมด้วยเลเซอร์ ไม่เพียงแต่กำหนดความเร็วในการหลอมละลายและความลึกในการเชื่อมของวัสดุเท่านั้น แต่ยังส่งผลต่อความแข็งแรงและการตกแต่งพื้นผิวของรอยเชื่อมด้วย เนื่องจากลำแสงเลเซอร์ให้ความร้อนที่มีความเข้มข้นสูง การเชื่อมด้วยเลเซอร์จึงมีข้อได้เปรียบที่ชัดเจนในด้านความเร็ว ความแม่นยำ และการควบคุมโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ซึ่งทำให้เป็นกระบวนการที่ต้องการในหลายสาขา

การควบคุมอุณหภูมิในการเชื่อมด้วยเลเซอร์ยังส่งผลโดยตรงต่อความเหมาะสมและประสิทธิภาพขั้นสุดท้ายของกระบวนการอีกด้วย หากอุณหภูมิในการเชื่อมสูงเกินไป วัสดุอาจไหม้มากเกินไปหรืออาจเกิดข้อบกพร่องในการเชื่อม เช่น รูพรุนและรอยแตก หากอุณหภูมิต่ำเกินไป วัสดุอาจไม่หลอมละลายอย่างสมบูรณ์ ส่งผลให้เกิดปัญหาต่างๆ เช่น การเชื่อมทะลุไม่หมด นอกจากนี้ ปัจจัยต่างๆ เช่น ประเภทของวัสดุในการเชื่อม กำลังของเลเซอร์ โฟกัสของลำแสง และความเร็วในการเชื่อม จะส่งผลกระทบอย่างมากต่ออุณหภูมิในการเชื่อม ในการปฏิบัติงานจริง วิศวกรมักจะปรับให้เอฟเฟกต์การเชื่อมเหมาะสมที่สุดโดยปรับพารามิเตอร์ของกระบวนการตามจุดหลอมเหลวและค่าการนำความร้อนของวัสดุ เนื่องจากการควบคุมอุณหภูมิที่แม่นยำนี้เอง จึงทำให้การเชื่อมด้วยเลเซอร์สามารถใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีความต้องการสูง เช่น การผลิตยานยนต์ อวกาศ และอุปกรณ์ทางการแพทย์ และได้แสดงให้เห็นถึงประสิทธิภาพและความสามารถในการปรับตัวที่เหนือกว่า

สารบัญ

ทำความเข้าใจอุณหภูมิการเชื่อมด้วยเลเซอร์

หลักการอุณหภูมิสูงที่เกี่ยวข้องกับการเชื่อมด้วยเลเซอร์

วัสดุผ่านความหนาแน่นพลังงานสูงของลำแสงเลเซอร์ที่โฟกัสเพื่อสร้างข้อต่อเชื่อมที่แข็งแกร่ง ในระหว่างกระบวนการเชื่อมเลเซอร์ อุณหภูมิโฟกัสของลำแสงเลเซอร์อาจสูงมาก โดยปกติเกิน 6,000℃ และสูงถึง 10,000℃ ในบางกรณี อุณหภูมิที่สูงนี้เพียงพอที่จะหลอมละลายวัสดุโลหะทั่วไปเกือบทั้งหมด เช่น สแตนเลส, โลหะผสมอลูมิเนียม, ทองแดงและโลหะผสมไททาเนียม คุณสมบัติอุณหภูมิสูงของการเชื่อมด้วยเลเซอร์ทำให้สามารถหลอมและเชื่อมได้เสร็จภายในระยะเวลาอันสั้น และเนื่องจากความร้อนที่เข้มข้น จึงสามารถลดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ได้ ทำให้ลดความเสี่ยงของการเสียรูปเนื่องจากความร้อนและความเค้นตกค้าง

เมื่อเทียบกับกระบวนการเชื่อมแบบดั้งเดิม การเชื่อมด้วยเลเซอร์จะมีข้อได้เปรียบเฉพาะตัวดังต่อไปนี้:

- ความหนาแน่นของพลังงานสูง: พลังงานในพื้นที่โฟกัสของการเชื่อมเลเซอร์จะเข้มข้นขึ้น ซึ่งสามารถหลอมโลหะได้อย่างรวดเร็ว และเหมาะสำหรับการเชื่อมที่มีความแม่นยำ

- ความแม่นยำในการควบคุมสูง: กำลังเลเซอร์, โฟกัสของลำแสง และพารามิเตอร์อื่นๆ สามารถปรับได้อย่างแม่นยำเพื่อให้การกระจายอุณหภูมิที่ควบคุมได้สูง

- การให้ความร้อนอย่างรวดเร็ว: การเชื่อมเลเซอร์สามารถหลอมโลหะได้อย่างรวดเร็วภายในไม่กี่มิลลิวินาที ทำให้ความเร็วในการเชื่อมเพิ่มขึ้นอย่างมาก

การเปรียบเทียบอุณหภูมิการเชื่อมเลเซอร์กับกระบวนการเชื่อมอื่นๆ

เมื่อเปรียบเทียบกับกระบวนการเชื่อมแบบดั้งเดิมอื่นๆ การเชื่อมด้วยเลเซอร์จะมีลักษณะของอุณหภูมิและโหมดที่ได้รับผลกระทบจากความร้อนที่แตกต่างกัน ต่อไปนี้คือการเปรียบเทียบอุณหภูมิระหว่างการเชื่อมด้วยเลเซอร์ การเชื่อมด้วยอาร์ก และการเชื่อมด้วยความต้านทาน:

งานเชื่อมเลเซอร์

- ช่วงอุณหภูมิ: โดยทั่วไปอยู่ระหว่าง 6,000℃ และ 10,000℃ อุณหภูมิในบริเวณโฟกัสอาจสูงมาก

- การกระจายอุณหภูมิ: อุณหภูมิของการเชื่อมเลเซอร์จะกระจุกตัวอยู่ในบริเวณเชื่อม และแทบไม่มีความร้อนแพร่กระจายไปยังวัสดุโดยรอบเลย

- คุณสมบัติ: เนื่องจากอุณหภูมิที่เข้มข้นสูงและการควบคุมที่แม่นยำ การเชื่อมด้วยเลเซอร์จึงสามารถหลอมละลายเสร็จได้ในเวลาอันสั้นมาก ด้วยความเร็วในการเชื่อมที่รวดเร็วและโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก เหมาะสำหรับฉากที่มีความต้องการความแม่นยำและคุณภาพการเชื่อมที่สูงมาก

การเชื่อมด้วยไฟฟ้า

- ช่วงอุณหภูมิ: โดยทั่วไปอยู่ระหว่าง 3,500℃ และ 6,000℃ ขึ้นอยู่กับประเภทของอาร์คและสภาวะการเชื่อม

- การกระจายอุณหภูมิ: การเชื่อมด้วยอาร์กมีการกระจายอุณหภูมิที่กว้าง และอุณหภูมิจะกระจายไปทั่วพื้นที่ที่กว้างขึ้น ซึ่งอาจนำไปสู่โซนที่ได้รับผลกระทบจากความร้อนที่กว้างขึ้น

- คุณสมบัติ: การเชื่อมด้วยอาร์กมักใช้สำหรับการเชื่อมวัสดุที่มีความหนา ถึงแม้ว่าอุณหภูมิจะสูงกว่า แต่ก็อาจทำให้เกิดการเสียรูปจากความร้อนและความเค้นมากขึ้นเนื่องจากความร้อนที่ป้อนเข้ามาในปริมาณมาก และความแม่นยำในการควบคุมก็ค่อนข้างแย่

การเชื่อมด้วยความต้านทาน

- ช่วงอุณหภูมิ: อุณหภูมิของการเชื่อมด้วยความต้านทานโดยทั่วไปจะต่ำกว่า 3,000℃ และจะเข้มข้นที่จุดสัมผัส

- การกระจายอุณหภูมิ: อุณหภูมิของการเชื่อมด้วยความต้านทานส่วนใหญ่จะกระจุกตัวอยู่ที่บริเวณที่อิเล็กโทรดทั้งสองสัมผัสกับวัสดุ ทำให้เกิดความร้อนในบริเวณนั้น

- คุณสมบัติ: การเชื่อมด้วยความต้านทานเหมาะสำหรับการเชื่อมแผ่นวัสดุบาง อุณหภูมิต่ำและพื้นที่เชื่อมที่เข้มข้นช่วยหลีกเลี่ยงความร้อนสูงเกินไป แต่ขอบเขตการใช้งานนั้นแคบ

การเชื่อมด้วยเลเซอร์เหมาะสำหรับงานเชื่อมที่มีความแม่นยำสูงซึ่งต้องควบคุมอุณหภูมิในการเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อนขนาดเล็กอย่างละเอียดเนื่องจากอุณหภูมิสูงและลักษณะการป้อนความร้อนที่เข้มข้น เมื่อเปรียบเทียบกับกระบวนการเชื่อมด้วยอาร์กและการเชื่อมด้วยความต้านทานแบบดั้งเดิม การเชื่อมด้วยเลเซอร์จะให้ความหนาแน่นของพลังงานที่สูงกว่า กระบวนการเชื่อมที่เร็วกว่า และบริเวณที่ได้รับผลกระทบจากความร้อนที่เล็กกว่า ทำให้ใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ การผลิตยานยนต์ อุปกรณ์อิเล็กทรอนิกส์ และสาขาอื่นๆ ความแตกต่างในการควบคุมอุณหภูมิและคุณภาพการเชื่อมของกระบวนการเชื่อมที่แตกต่างกันยังทำให้กระบวนการเชื่อมต่างๆ มีข้อดีและข้อจำกัดในวัสดุและความต้องการของอุตสาหกรรมที่แตกต่างกัน

ปัจจัยที่มีผลต่ออุณหภูมิการเชื่อม

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีความแม่นยำ และอุณหภูมิในการเชื่อมได้รับผลกระทบจากปัจจัยหลายประการ ปัจจัยเหล่านี้เกี่ยวข้องโดยตรงกับเอฟเฟกต์การเชื่อม คุณภาพการเชื่อม และประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย ต่อไปนี้ เราจะหารือในรายละเอียดว่าปัจจัยหลักหลายประการส่งผลต่ออุณหภูมิในการเชื่อมด้วยเลเซอร์อย่างไร

พลังเลเซอร์

กำลังส่งออกของเลเซอร์เป็นหนึ่งในปัจจัยที่สำคัญที่สุดที่ส่งผลต่ออุณหภูมิการเชื่อมด้วยเลเซอร์ ยิ่งมีกำลังส่งออกสูงเท่าใด พลังงานที่ปล่อยออกมาจากลำแสงเลเซอร์ก็จะยิ่งมากขึ้นเท่านั้น และวัสดุก็จะยิ่งหนาขึ้นเท่านั้นที่สามารถหลอมละลายได้ แต่ก็อาจทำให้เกิดปัญหาต่างๆ เช่น การเผาไหม้มากเกินไปและความเสียหายจากความร้อนได้

- เลเซอร์กำลังสูง: ใช้สำหรับวัสดุที่มีความหนากว่า สามารถให้พลังงานเพียงพอในการหลอมวัสดุได้อย่างรวดเร็ว พลังของระดับอุตสาหกรรม เครื่องเชื่อมเลเซอร์ โดยทั่วไปจะอยู่ระหว่าง 500W ถึง 6000W สามารถปรับกำลังไฟให้เหมาะกับความหนาและประเภทของวัสดุต่างๆ ได้ตามความต้องการที่แตกต่างกัน การเชื่อมด้วยเลเซอร์กำลังสูงเหมาะสำหรับวัสดุที่มีความหนาและการผลิตในปริมาณมาก แต่ก็มีแนวโน้มที่จะทำให้เกิดการสะสมความร้อนได้ง่ายกว่า ส่งผลให้เกิดการเสียรูปเนื่องจากความร้อนหรือการเชื่อมที่ไม่สม่ำเสมอ

- เลเซอร์กำลังต่ำ: เหมาะสำหรับวัสดุบาง สามารถเชื่อมได้ละเอียดด้วยความร้อนที่ควบคุมได้ การเชื่อมด้วยเลเซอร์กำลังต่ำสามารถลดผลกระทบจากความร้อนที่มีต่อวัสดุได้ แต่หากกำลังต่ำเกินไป อาจทำให้วัสดุหลอมละลายได้ไม่หมด ส่งผลให้จุดเชื่อมมีความแข็งแรงไม่เพียงพอ

โฟกัสลำแสง

จุดโฟกัสของลำแสงเป็นปัจจัยสำคัญประการหนึ่งที่กำหนดการกระจายอุณหภูมิในการเชื่อมด้วยเลเซอร์ ระดับจุดโฟกัสของลำแสงเลเซอร์ส่งผลโดยตรงต่อความหนาแน่นของพลังงาน ซึ่งจะกำหนดอุณหภูมิในระหว่างกระบวนการเชื่อมในที่สุด

- การโฟกัสที่แม่นยำ: ยิ่งลำแสงเลเซอร์โฟกัสได้แม่นยำมากเท่าไร ความหนาแน่นของพลังงานและอุณหภูมิก็จะสูงขึ้นเท่านั้น ซึ่งสามารถหลอมวัสดุได้อย่างรวดเร็วและทำให้การเชื่อมเสร็จสมบูรณ์ การโฟกัสที่แม่นยำช่วยให้กระจายความร้อนได้สม่ำเสมอในระหว่างการเชื่อมและให้ผลลัพธ์การเชื่อมที่ดี

- การชดเชยโฟกัส: หากการชดเชยโฟกัสของลำแสงเลเซอร์หรือการโฟกัสไม่แม่นยำเพียงพอ การกระจายพลังงานจะไม่สม่ำเสมอ และอุณหภูมิของพื้นที่เชื่อมก็จะไม่สม่ำเสมอด้วยเช่นกัน ซึ่งอาจนำไปสู่ความแข็งแรงที่ไม่ดีของรอยเชื่อม หรืออาจเกิดปัญหาด้านคุณภาพ เช่น การเชื่อมเย็นและรอยแตกร้าว

ประเภทวัสดุ

คุณสมบัติการนำความร้อนและจุดหลอมเหลวที่แตกต่างกันของวัสดุแต่ละชนิดจะกำหนดอุณหภูมิการเชื่อมที่ต้องการ คุณสมบัติการนำความร้อน จุดหลอมเหลว และการสะท้อนแสงของวัสดุสามารถส่งผลต่อผลลัพธ์ของการเชื่อมด้วยเลเซอร์ได้อย่างมาก

- การนำความร้อน: วัสดุที่มีการนำความร้อนสูง (เช่น ทองแดงและอลูมิเนียม) สามารถกระจายความร้อนจากบริเวณที่เชื่อมไปยังบริเวณโดยรอบได้อย่างรวดเร็ว ซึ่งหมายความว่าจำเป็นต้องใช้ความร้อนที่สูงกว่าในการหลอมวัสดุเหล่านี้ ในทางตรงกันข้าม วัสดุที่มีการนำความร้อนต่ำ (เช่น สเตนเลสสตีลและไททาเนียม) มีแนวโน้มที่จะสะสมความร้อนในบริเวณเฉพาะจุดมากกว่า ดังนั้นจึงสามารถเข้าถึงอุณหภูมิที่ต้องการในการเชื่อมได้ค่อนข้างง่าย

- จุดหลอมเหลว: ความแตกต่างของจุดหลอมเหลวของวัสดุต่างชนิดยังส่งผลโดยตรงต่ออุณหภูมิในการเชื่อมอีกด้วย ตัวอย่างเช่น จุดหลอมเหลวของสเตนเลสอยู่ที่ 1,450℃ ในขณะที่จุดหลอมเหลวของโลหะผสมอลูมิเนียมต่ำกว่า ประมาณ 660℃ ซึ่งหมายความว่าการเชื่อมสเตนเลสต้องใช้ความร้อนที่สูงกว่าและกำลังเลเซอร์ที่แรงกว่า ในขณะที่การเชื่อมโลหะผสมอลูมิเนียมสามารถใช้ความร้อนที่ต่ำกว่าได้

ความเร็วในการเชื่อม

ความเร็วในการเชื่อมเป็นอีกปัจจัยสำคัญที่มีผลต่ออุณหภูมิ ความเร็วในการเชื่อมจะกำหนดปริมาณความร้อนที่วัสดุได้รับต่อหน่วยเวลา ซึ่งจะส่งผลต่ออุณหภูมิในการเชื่อม

- ความเร็วในการเชื่อมที่สูงขึ้น: เมื่อความเร็วในการเชื่อมสูงขึ้น ลำแสงเลเซอร์จะผ่านรอยเชื่อมได้ในเวลาอันสั้นลง และความร้อนที่เข้าสู่วัสดุจะลดลง ส่งผลให้อุณหภูมิในบริเวณรอยเชื่อมลดลง และความร้อนสะสมลดลง ซึ่งจะช่วยลดบริเวณที่ได้รับผลกระทบจากความร้อน การเสียรูป และความเค้นตกค้าง อย่างไรก็ตาม ความเร็วในการเชื่อมที่สูงเกินไปอาจส่งผลให้โลหะเชื่อมหลอมละลายได้ไม่เพียงพอ ส่งผลให้เกิดปัญหาด้านคุณภาพการเชื่อม

- ความเร็วในการเชื่อมที่ต่ำลง: ความเร็วในการเชื่อมที่ช้าลงทำให้ลำแสงเลเซอร์สามารถคงอยู่ในบริเวณเชื่อมได้นานขึ้น ทำให้ความร้อนสะสม จึงทำให้บริเวณเชื่อมมีอุณหภูมิที่สูงขึ้น วิธีนี้ช่วยให้เชื่อมวัสดุที่มีความหนาได้ แต่ก็อาจนำไปสู่ความร้อนสูงเกินไป การเสียรูป และการขยายตัวของบริเวณที่ได้รับผลกระทบจากความร้อนได้เช่นกัน

อุณหภูมิในการเชื่อมด้วยเลเซอร์ได้รับผลกระทบจากหลายปัจจัย เช่น กำลังของเลเซอร์ โฟกัสของลำแสง ประเภทของวัสดุ และความเร็วในการเชื่อม ปัจจัยแต่ละประการจะส่งผลต่ออุณหภูมิในการเชื่อมในระดับที่แตกต่างกัน ดังนั้นจึงกำหนดผลและคุณภาพของการเชื่อมได้ ในการทำงานจริง จำเป็นต้องปรับพารามิเตอร์การเชื่อมให้เหมาะสมตามประเภทของวัสดุ ความหนา และข้อกำหนดของกระบวนการ เพื่อให้แน่ใจว่ากระบวนการเชื่อมจะราบรื่นและได้รอยเชื่อมที่มีคุณภาพสูง

ช่วงอุณหภูมิการเชื่อมเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นกระบวนการเชื่อมที่มีความแม่นยำสูงซึ่งให้ความร้อนกับวัสดุด้วยลำแสงเลเซอร์ที่มีพลังงานเข้มข้น ในระหว่างกระบวนการเชื่อม ช่วงการกระจายอุณหภูมิจะกว้างตั้งแต่จุดหลอมเหลวของวัสดุไปจนถึงอุณหภูมิสูงสุดของบริเวณเชื่อม การควบคุมและจัดการอุณหภูมิมีความสำคัญต่อคุณภาพของรอยเชื่อม ต่อไปนี้จะอภิปรายในรายละเอียดเกี่ยวกับอุณหภูมิต่างๆ ในการเชื่อมด้วยเลเซอร์ รวมถึงจุดหลอมเหลวของวัสดุ อุณหภูมิบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) และอุณหภูมิสูงสุดของแอ่งเชื่อม

จุดหลอมเหลวของวัสดุ

ในระหว่างกระบวนการเชื่อมด้วยเลเซอร์ ลำแสงเลเซอร์จะต้องให้ความร้อนกับวัสดุจนเกินจุดหลอมเหลวเพื่อให้วัสดุหลอมเหลวและสร้างรอยเชื่อม วัสดุต่างชนิดกันจะมีจุดหลอมเหลวต่างกัน ซึ่งส่งผลโดยตรงต่ออุณหภูมิที่จำเป็นสำหรับการเชื่อมด้วยเลเซอร์ ต่อไปนี้คือช่วงจุดหลอมเหลวของวัสดุทั่วไป:

- เหล็กกล้า: จุดหลอมเหลวของเหล็กกล้าโดยทั่วไปจะอยู่ระหว่าง 1,200℃ ถึง 1,500℃ จุดหลอมเหลวจะแตกต่างกันไปขึ้นอยู่กับประเภทของเหล็กกล้า (เช่น เหล็กกล้าคาร์บอน เหล็กกล้าโลหะผสม เป็นต้น) จุดหลอมเหลวของเหล็กกล้าคาร์บอนค่อนข้างต่ำ ในขณะที่จุดหลอมเหลวของเหล็กกล้าโลหะผสมและเหล็กกล้าไร้สนิมอาจสูงกว่า

- อะลูมิเนียม: จุดหลอมเหลวของอะลูมิเนียมค่อนข้างต่ำ โดยทั่วไปจะอยู่ระหว่าง 600℃ ถึง 700℃ เนื่องด้วยจุดหลอมเหลวที่ต่ำกว่า จึงทำให้สามารถเชื่อมอะลูมิเนียมด้วยเลเซอร์ได้ง่ายกว่า แต่ก็มีแนวโน้มที่จะเกิดความร้อนสูงเกินไปได้ง่ายกว่า ส่งผลให้เกิดการเสียรูปเนื่องจากความร้อน

- โลหะผสมไททาเนียม: จุดหลอมเหลวของโลหะผสมไททาเนียมอยู่ที่ประมาณ 1,660℃ ซึ่งสูงกว่าเหล็กและอลูมิเนียม ดังนั้น เมื่อเชื่อมโลหะผสมไททาเนียม จำเป็นต้องควบคุมอุณหภูมิของเลเซอร์ให้อยู่ในช่วงที่สูงขึ้น เพื่อให้แน่ใจว่าหลอมเหลวและเชื่อมได้คุณภาพ

ช่วงจุดหลอมเหลวเหล่านี้จะกำหนดการเลือกและการปรับกำลังของเลเซอร์ และยังกำหนดข้อกำหนดเกี่ยวกับการจัดการความร้อนในระหว่างกระบวนการเชื่อมอีกด้วย

อุณหภูมิโซนที่ได้รับผลกระทบจากความร้อน (HAZ)

บริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) หมายถึงบริเวณที่อุณหภูมิของวัสดุสูงขึ้นเนื่องจากความร้อนของลำแสงเลเซอร์ในระหว่างกระบวนการเชื่อม แต่ยังไม่ถึงจุดหลอมเหลว ในบริเวณนี้ แม้ว่าจะไม่มีการหลอมเหลวเกิดขึ้น แต่โครงสร้างจุลภาคของวัสดุจะเปลี่ยนไปเนื่องจากอุณหภูมิที่เพิ่มขึ้น ซึ่งอาจส่งผลต่อคุณสมบัติเชิงกลของวัสดุ

- ช่วงอุณหภูมิ: อุณหภูมิของโซนที่ได้รับผลกระทบจากความร้อนมักจะต่ำกว่าจุดหลอมเหลวของวัสดุ แต่เพียงพอที่จะทำให้โครงสร้างตาข่ายของวัสดุเปลี่ยนแปลงไป ซึ่งโดยปกติจะอยู่ระหว่าง 500°C ถึง 1,000° สำหรับวัสดุที่มีความแข็งแรงสูงบางชนิด อุณหภูมิเหล่านี้เพียงพอที่จะทำให้ความแข็งเปลี่ยนแปลงไปและอาจทำให้เกิดการเปราะบางได้

- ปัจจัยที่มีอิทธิพล: อุณหภูมิของบริเวณที่ได้รับผลกระทบจากความร้อนได้รับผลกระทบจากปัจจัยหลายประการ เช่น กำลังเลเซอร์ โฟกัสของลำแสง ความเร็วในการเชื่อม และการนำความร้อนของวัสดุ ยิ่งกำลังเลเซอร์มากขึ้นและความเร็วในการเชื่อมช้าลง โซนที่ได้รับผลกระทบจากความร้อนก็จะกว้างขึ้นและอุณหภูมิสูงขึ้น

การควบคุมอุณหภูมิ HAZ เป็นสิ่งสำคัญในการรับรองคุณภาพของรอยเชื่อม อุณหภูมิ HAZ ที่มากเกินไปอาจส่งผลให้ประสิทธิภาพของวัสดุลดลง และอาจส่งผลต่อความแข็งแรงของรอยเชื่อมโดยรวมและอายุการใช้งานของวัสดุที่ล้า

อุณหภูมิสูงสุดของสระเชื่อม

แอ่งเชื่อมคือบริเวณของโลหะเหลวที่ก่อตัวขึ้นจากโลหะหลอมเหลวระหว่างกระบวนการเชื่อมด้วยเลเซอร์ อุณหภูมิสูงสุดของแอ่งเชื่อมคืออุณหภูมิที่เข้มข้นที่สุดระหว่างกระบวนการเชื่อม และโดยปกติจะอยู่ที่บริเวณกึ่งกลางของโซนเชื่อม อุณหภูมิของแอ่งเชื่อมโดยทั่วไปจะอยู่ระหว่าง 3,000℃ ถึง 6,000℃ ซึ่งเพียงพอที่จะหลอมโลหะส่วนใหญ่ได้และเป็นกุญแจสำคัญในการสร้างรอยเชื่อมที่แข็งแรง

- ช่วงอุณหภูมิของแอ่งเชื่อม: อุณหภูมิของแอ่งเชื่อมสามารถเปลี่ยนแปลงได้ขึ้นอยู่กับวัสดุและพารามิเตอร์ของเลเซอร์ สำหรับวัสดุที่มีจุดหลอมเหลวสูง (เช่น โลหะผสมไททาเนียม เหล็กกล้าไร้สนิม เป็นต้น) อุณหภูมิของแอ่งเชื่อมสามารถสูงถึง 3,000°C ในขณะที่สำหรับวัสดุที่มีจุดหลอมเหลวต่ำ (เช่น โลหะผสมอลูมิเนียม) อุณหภูมิจะค่อนข้างต่ำ โดยปกติจะอยู่ระหว่าง 3,000°C ถึง 4,500°C

- ผลกระทบของอุณหภูมิต่อคุณภาพการเชื่อม: อุณหภูมิของแอ่งเชื่อมจะกำหนดความลึกและความกว้างของแอ่งหลอมเหลว รวมถึงรูปร่างของรอยเชื่อมขั้นสุดท้ายโดยตรง อุณหภูมิของแอ่งเชื่อมที่สูงเกินไปอาจทำให้แอ่งหลอมเหลวลึกเกินไป ทำให้มีความเสี่ยงต่อการเสียรูปเนื่องจากความร้อนเพิ่มขึ้น ในขณะที่อุณหภูมิที่ต่ำเกินไปอาจส่งผลให้การเชื่อมไม่เพียงพอและรอยเชื่อมมีความแข็งแรงไม่เพียงพอ

ในระหว่างการเชื่อมด้วยเลเซอร์ อุณหภูมิจะอยู่ในช่วงตั้งแต่จุดหลอมเหลวของวัสดุไปจนถึงอุณหภูมิสูงสุดของแอ่งเชื่อม จุดหลอมเหลวจะกำหนดอุณหภูมิต่ำสุดที่เลเซอร์ต้องไปถึง ในขณะที่อุณหภูมิของโซนที่ได้รับผลกระทบจากความร้อนและอุณหภูมิสูงสุดของแอ่งเชื่อมจะส่งผลต่อความลึกของรอยเชื่อม ความแข็งแรงของรอยเชื่อม และคุณสมบัติขั้นสุดท้ายของวัสดุ วัสดุ พารามิเตอร์การเชื่อม และการตั้งค่ากระบวนการที่แตกต่างกันจะส่งผลต่อการกระจายอุณหภูมิในระหว่างการเชื่อม ดังนั้นในการทำงานจริง จำเป็นต้องควบคุมอุณหภูมิอย่างแม่นยำเพื่อให้แน่ใจถึงคุณภาพของรอยเชื่อมและความน่าเชื่อถือของรอยเชื่อม

ผลกระทบของอุณหภูมิต่อคุณภาพและประสิทธิภาพการเชื่อม

อุณหภูมิเป็นปัจจัยสำคัญในกระบวนการเชื่อมด้วยเลเซอร์ ซึ่งส่งผลต่อคุณภาพของรอยเชื่อม คุณสมบัติของวัสดุ และประสิทธิภาพของชิ้นงานขั้นสุดท้าย การเชื่อมด้วยเลเซอร์ต้องใช้ความร้อนกับวัสดุจนถึงอุณหภูมิที่เพียงพอเพื่อให้วัสดุหลอมละลายและรวมตัวกัน แต่หากใช้ความร้อนสูงหรือต่ำเกินไปก็จะส่งผลเสียต่อคุณภาพของรอยเชื่อมและคุณสมบัติของวัสดุ ต่อไปนี้จะอธิบายโดยละเอียดเกี่ยวกับผลกระทบเฉพาะของอุณหภูมิต่อคุณภาพและประสิทธิภาพของรอยเชื่อม

คุณสมบัติของวัสดุ

ระหว่างกระบวนการเชื่อม การเปลี่ยนแปลงอุณหภูมิจะส่งผลให้โครงสร้างจุลภาคของวัสดุเปลี่ยนแปลงไป ซึ่งจะส่งผลโดยตรงต่อคุณสมบัติเชิงกลของรอยเชื่อม

- การทำให้เกรนละเอียดหรือหยาบขึ้น: ในระหว่างการเชื่อมด้วยเลเซอร์ วัสดุจะได้รับความร้อนและความเย็นอย่างรวดเร็ว และการเปลี่ยนแปลงอุณหภูมิอาจส่งผลให้เกรนละเอียดหรือหยาบขึ้น ขนาดของเกรนส่งผลโดยตรงต่อความแข็งแรงและความเหนียวของวัสดุ อุณหภูมิที่สูงเกินไปอาจทำให้เกรนหยาบขึ้น ส่งผลให้ความแข็งแรงของรอยเชื่อมลดลง ในทางกลับกัน อุณหภูมิการเชื่อมที่ต่ำลงอาจทำให้มีเกรนละเอียดมากเกินไป ซึ่งอาจทำให้ความเหนียวของบริเวณที่เชื่อมลดลง

- การเปลี่ยนเฟส: วัสดุบางชนิดจะเกิดการเปลี่ยนเฟสระหว่างการให้ความร้อน เช่น เหล็กจะเปลี่ยนจากเฟอร์ไรต์เป็นออสเทไนต์ที่อุณหภูมิสูง การเปลี่ยนเฟสนี้อาจทำให้คุณสมบัติเชิงกลของวัสดุเปลี่ยนแปลงไป กระบวนการอบชุบด้วยความร้อนที่แตกต่างกัน (เช่น การอบอ่อน การชุบแข็ง) อาจเกิดขึ้นที่อุณหภูมิการเชื่อมที่แตกต่างกัน ส่งผลให้ความแข็ง ความแข็งแรงในการดึง และความต้านทานต่อความล้าของวัสดุได้รับผลกระทบ

คุณภาพการเชื่อม

อุณหภูมิส่งผลโดยตรงต่อคุณภาพของรอยเชื่อม โดยเฉพาะอย่างยิ่งในแง่ของความสมบูรณ์และเสถียรภาพของรอยเชื่อม

- อุณหภูมิสูงเกินไป: อุณหภูมิสูงเกินไปอาจทำให้เกิดข้อบกพร่องในการเชื่อมหลายประการ เช่น รูพรุน รอยแตกร้าว การเผาไหม้มากเกินไป เป็นต้น เมื่ออุณหภูมิสูงเกินไป แอ่งโลหะที่หลอมละลายจะมีขนาดใหญ่เกินไป และก๊าซสามารถเข้าไปในแอ่งโลหะที่หลอมละลายได้ง่าย ส่งผลให้เกิดรูพรุน นอกจากนี้ อุณหภูมิสูงยังอาจทำให้เกิดออกซิเดชันหรือเฟสเปราะบนพื้นผิวของวัสดุ ทำให้มีความเสี่ยงต่อการเกิดรอยแตกร้าวในการเชื่อมเพิ่มขึ้น นอกจากนี้ อุณหภูมิสูงเกินไปยังอาจทำให้วัสดุเผาไหม้มากเกินไป ทำให้บริเวณที่เชื่อมหลอมละลายมากเกินไป และส่งผลให้ความแข็งแรงของรอยเชื่อมลดลงในที่สุด

- อุณหภูมิต่ำเกินไป: เมื่ออุณหภูมิในการเชื่อมต่ำเกินไป โลหะจะไม่สามารถหลอมละลายได้หมด ซึ่งอาจส่งผลให้การแทรกซึมไม่สมบูรณ์ การแทรกซึมไม่สมบูรณ์หมายถึงความจริงที่ว่าส่วนที่หลอมละลายของรอยเชื่อมไม่ได้ถูกผสมเข้าด้วยกันอย่างสมบูรณ์ ส่งผลให้ความแข็งแรงของรอยเชื่อมลดลง นอกจากนี้ อุณหภูมิในการเชื่อมที่ต่ำลงยังอาจทำให้พื้นผิวของรอยเชื่อมไม่เรียบ เกิดรอยแตกร้าวจากความเย็น หรือความแข็งแรงในการดึงลดลงอีกด้วย

ความเค้นตกค้างและการเสียรูป

ในการเชื่อมด้วยเลเซอร์ เนื่องมาจากอิทธิพลของอุณหภูมิที่สูง การขยายตัวและหดตัวเนื่องจากความร้อนจะเกิดขึ้นในพื้นที่เชื่อม ซึ่งจะทำให้เกิดความเค้นตกค้างและการเสียรูปเนื่องจากความร้อน

- ความเค้นตกค้าง: ในระหว่างการเชื่อมที่อุณหภูมิสูง โลหะจะขยายตัวและหดตัว และการขยายตัวเนื่องจากความร้อนของพื้นที่เชื่อมมักจะมากกว่าพื้นที่ที่ไม่ได้เชื่อม ซึ่งจะทำให้เกิดความเค้นตกค้าง ความเค้นตกค้างที่มากเกินไปอาจทำให้วัสดุเสียรูปในระหว่างการใช้งาน และอาจถึงขั้นทำให้รอยเชื่อมแตกหรือเกิดความล้มเหลวจากความล้าได้ นอกจากนี้ ความเค้นตกค้างยังอาจทำให้เกิดการแพร่กระจายของรอยแตกร้าวในส่วนที่เชื่อม ซึ่งส่งผลกระทบต่อความน่าเชื่อถือของโครงสร้างโดยรวม

- การเสียรูปเนื่องจากความร้อน: อุณหภูมิสูงในการเชื่อมด้วยเลเซอร์อาจทำให้วัสดุเกิดการเสียรูปเนื่องจากความร้อน โดยเฉพาะในวัสดุที่มีความบาง ระดับของการเสียรูปเนื่องจากความร้อนขึ้นอยู่กับปัจจัยต่างๆ เช่น อุณหภูมิในการเชื่อม ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนของวัสดุ และความเร็วในการเชื่อม การเสียรูปเนื่องจากความร้อนอาจทำให้ชิ้นส่วนมีขนาดไม่แม่นยำ ส่งผลให้การประกอบและการทำงานของชิ้นส่วนได้รับผลกระทบ โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการผลิตที่มีความแม่นยำบางประเภท เช่น การผลิตอากาศยานและอิเล็กทรอนิกส์ การเสียรูปเนื่องจากความร้อนที่มากเกินไปอาจทำให้ชิ้นส่วนไม่เป็นไปตามข้อกำหนดด้านความคลาดเคลื่อน

การอบชุบและแก้ไขหลังการเชื่อม

เพื่อควบคุมและลดความเค้นตกค้างและการเสียรูปเนื่องจากความร้อนที่เกิดขึ้นระหว่างการเชื่อม มักต้องมีการอบด้วยความร้อนหรือการแก้ไขที่เหมาะสมหลังการเชื่อม

- การอบชุบด้วยความร้อน: หลังจากการเชื่อม วัสดุต่างๆ มักต้องผ่านการอบอ่อน การทำให้เป็นมาตรฐาน หรือการทำให้เย็นลง เพื่อขจัดความเครียดตกค้าง ปรับโครงสร้างจุลภาคของวัสดุให้เหมาะสมที่สุด และปรับปรุงคุณสมบัติเชิงกล การควบคุมกระบวนการให้ความร้อนและทำความเย็นช่วยลดผลกระทบเชิงลบที่เกิดจากอุณหภูมิที่สูงหรือต่ำเกินไปได้อย่างมีประสิทธิภาพ

- การแก้ไข: ในกรณีการเสียรูปเนื่องจากความร้อนในปริมาณมาก มักต้องใช้การแก้ไขเชิงกลหรือการใช้เทคโนโลยีการปรับระดับด้วยเลเซอร์เพื่อแก้ไขรูปร่างและขนาดของชิ้นงานที่เบี่ยงเบนไป ซึ่งจะช่วยคืนรูปร่างเดิมของชิ้นส่วนที่เชื่อม และช่วยให้มั่นใจถึงความแม่นยำและความเสถียรระหว่างการใช้งาน

อุณหภูมิส่งผลกระทบอย่างมากต่อคุณภาพและประสิทธิภาพของการเชื่อมด้วยเลเซอร์ ตั้งแต่การเปลี่ยนแปลงโครงสร้างจุลภาคของวัสดุไปจนถึงความแข็งแรงและความเสถียรของรอยเชื่อม ไปจนถึงความเค้นตกค้างและการเสียรูปเนื่องจากความร้อนระหว่างกระบวนการเชื่อม การควบคุมอุณหภูมิถือเป็นกุญแจสำคัญในการรับรองคุณภาพการเชื่อม อุณหภูมิที่สูงหรือต่ำเกินไปอาจทำให้เกิดข้อบกพร่องในการเชื่อมและส่งผลต่อประสิทธิภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ดังนั้น ในกระบวนการเชื่อมด้วยเลเซอร์ การควบคุมอุณหภูมิที่แม่นยำและการจัดการพารามิเตอร์การเชื่อมที่เหมาะสมจึงมีความจำเป็นเพื่อให้ได้รอยเชื่อมที่มีคุณภาพสูง

การควบคุมอุณหภูมิการเชื่อมเลเซอร์

เพื่อให้แน่ใจว่าจะได้ผลงานการเชื่อมที่มีคุณภาพสูง จำเป็นต้องควบคุมอุณหภูมิของการเชื่อมด้วยเลเซอร์อย่างแม่นยำ อุณหภูมิในการเชื่อมส่งผลโดยตรงต่อความแข็งแรงของรอยเชื่อม โครงสร้างจุลภาคของพื้นที่เชื่อม และประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย ต่อไปนี้คือกลยุทธ์ที่ใช้กันทั่วไปบางประการในการควบคุมอุณหภูมิ ซึ่งช่วยเพิ่มประสิทธิภาพกระบวนการเชื่อมและรับประกันความเสถียรและความสม่ำเสมอของคุณภาพการเชื่อม

ปรับพารามิเตอร์กระบวนการ

ในระหว่างกระบวนการเชื่อม พารามิเตอร์ของกระบวนการ เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม และโหมดลำแสง เป็นปัจจัยสำคัญที่ส่งผลต่ออุณหภูมิในการเชื่อม การปรับพารามิเตอร์เหล่านี้ให้แม่นยำจะช่วยให้ควบคุมอุณหภูมิได้ตามต้องการ

- กำลังเลเซอร์: กำลังเลเซอร์กำหนดปริมาณพลังงานที่ป้อนโดยตรง ซึ่งส่งผลต่ออุณหภูมิของแอ่งหลอมเหลว กำลังที่สูงกว่าเหมาะสำหรับการเชื่อมวัสดุหนา แต่จะทำให้ไหม้มากเกินไปหรือเกิดความเสียหายจากความร้อน กำลังที่ต่ำกว่าเหมาะสำหรับการเชื่อมวัสดุบาง แต่จะทำให้ทะลุทะลวงได้ไม่หมด ควรปรับกำลังให้เหมาะสมกับความหนาของวัสดุและข้อกำหนดในการเชื่อม

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมจะแปรผกผันกับปริมาณความร้อนที่เข้ามา ความเร็วในการเชื่อมที่เร็วขึ้นจะช่วยลดปริมาณความร้อนที่เข้ามาได้ ส่งผลให้อุณหภูมิในการเชื่อมลดลง ซึ่งเหมาะสำหรับวัสดุที่มีความบางหรือสถานการณ์ที่ต้องการความร้อนน้อยกว่า ความเร็วในการเชื่อมที่ช้าลงจะช่วยเพิ่มปริมาณความร้อนที่เข้ามาได้ ซึ่งเหมาะสำหรับวัสดุที่มีความหนาหรือสถานการณ์ที่ต้องการการเชื่อมที่แข็งแรงกว่า

- โหมดลำแสง: โหมดโฟกัสของลำแสงเลเซอร์ (เช่น โหมดวงกลม โหมดสี่เหลี่ยม หรือโหมดเชิงเส้น) ส่งผลต่อความหนาแน่นของพลังงานของลำแสง และส่งผลต่อการกระจายอุณหภูมิด้วย การโฟกัสลำแสงที่แม่นยำสามารถรวมพลังงานเลเซอร์เข้าในพื้นที่เล็กๆ และทำให้วัสดุได้รับความร้อนอย่างรวดเร็ว และโหมดลำแสงขยายสามารถกระจายความร้อนได้อย่างสม่ำเสมอและลดความเสี่ยงของการเกิดความร้อนสูงเกินไปในบริเวณนั้น

การอุ่นล่วงหน้าและหลังการอุ่น

วัสดุบางชนิดไวต่อความร้อนมาก โดยเฉพาะวัสดุ เช่น โลหะผสมอะลูมิเนียมและเหล็กกล้าแรงสูง กลยุทธ์ในการควบคุมปริมาณความร้อน ได้แก่ การอุ่นเครื่องก่อนและหลังการอุ่นเครื่อง ซึ่งสามารถช่วยลดรอยแตกร้าว การเสียรูปเนื่องจากความร้อน และความเค้นตกค้างได้

- การอุ่นล่วงหน้า: การอุ่นล่วงหน้าหมายถึงการให้ความร้อนวัสดุจนถึงอุณหภูมิที่กำหนดก่อนการเชื่อม สำหรับวัสดุที่มีจุดหลอมเหลวต่ำ เช่น โลหะผสมอลูมิเนียมและโลหะผสมแมกนีเซียม การอุ่นล่วงหน้าสามารถลดความเครียดจากความร้อนและความเสี่ยงต่อการแตกร้าวที่เกิดจากการเย็นตัวอย่างรวดเร็วของวัสดุระหว่างการเชื่อมได้ นอกจากนี้ การอุ่นล่วงหน้ายังช่วยลดการช็อกจากความร้อนระหว่างการเชื่อมและหลีกเลี่ยงรอยแตกร้าวที่เกิดจากความแตกต่างของอุณหภูมิที่มากเกินไป

- การให้ความร้อนภายหลังการเชื่อม: การให้ความร้อน (หรือการอบอ่อน) หลังการเชื่อมจะช่วยลดความเค้นตกค้างในพื้นที่เชื่อม ลดความเสี่ยงของการเสียรูปเนื่องจากความร้อน และปรับปรุงคุณสมบัติเชิงกลของรอยเชื่อม การให้ความร้อนภายหลังการเชื่อมมักจะทำได้โดยการควบคุมอัตราการระบายความร้อนหลังการเชื่อม โดยเฉพาะอย่างยิ่งในการเชื่อมเหล็กที่มีความแข็งแรงสูงหรือวัสดุที่ไวต่อความร้อนอื่นๆ

ระบบติดตามและตอบกลับ

อุปกรณ์เชื่อมเลเซอร์สมัยใหม่มักติดตั้งระบบตรวจสอบอุณหภูมิที่มีความแม่นยำสูง ซึ่งสามารถตรวจสอบอุณหภูมิการเชื่อมแบบเรียลไทม์และปรับพารามิเตอร์กระบวนการตามข้อมูลแบบเรียลไทม์ ระบบเหล่านี้ไม่เพียงแต่ปรับปรุงความแม่นยำของกระบวนการเชื่อมเท่านั้น แต่ยังรับประกันความสม่ำเสมอของคุณภาพการเชื่อมอีกด้วย

- เซ็นเซอร์วัดอุณหภูมิ: เซ็นเซอร์วัดอุณหภูมิสามารถวัดอุณหภูมิของพื้นที่เชื่อมได้แบบเรียลไทม์และส่งข้อมูลการเปลี่ยนแปลงอุณหภูมิไปยังระบบควบคุม เซ็นเซอร์ที่ใช้กันทั่วไป ได้แก่ เซ็นเซอร์วัดอุณหภูมิอินฟราเรดและเซ็นเซอร์สเปกตรัมเลเซอร์ ซึ่งสามารถตรวจสอบอุณหภูมิของพื้นที่เชื่อมได้โดยไม่ต้องสัมผัส

- ระบบปรับการตอบสนองอัตโนมัติ: ระบบตรวจสอบอุณหภูมิสามารถเชื่อมโยงกับระบบควบคุมกำลังเลเซอร์และระบบควบคุมความเร็วการเชื่อมเพื่อปรับกำลังเลเซอร์และความเร็วในการเชื่อมแบบไดนามิกตามอุณหภูมิการเชื่อมจริงเพื่อรักษาอุณหภูมิให้อยู่ในช่วงที่ต้องการ ระบบการตอบสนองอัตโนมัติดังกล่าวไม่เพียงแต่ปรับปรุงเสถียรภาพของการเชื่อมเท่านั้น แต่ยังลดข้อผิดพลาดจากการทำงานของมนุษย์อีกด้วย

กลยุทธ์การควบคุมอุณหภูมิอื่น ๆ

นอกเหนือจากวิธีการข้างต้นแล้ว ยังสามารถผสมผสานเทคโนโลยีอื่นๆ เข้ากับการเชื่อมด้วยเลเซอร์ เพื่อควบคุมอุณหภูมิเพิ่มเติมได้

- การควบคุมพัลส์เลเซอร์: สามารถปรับความถี่และระยะเวลาของพัลส์เลเซอร์เพื่อควบคุมปริมาณความร้อนที่ป้อนได้อย่างแม่นยำ พัลส์สั้นสามารถลดอุณหภูมิที่ป้อนได้และเหมาะสำหรับวัสดุที่ไวต่อความร้อน ในขณะที่พัลส์ยาวเหมาะสำหรับงานเชื่อมที่ต้องใช้ความร้อนสูง

- การเชื่อมหลายลำแสง: การใช้ลำแสงเลเซอร์หลายลำแสงที่ทำงานขนานกันในระหว่างกระบวนการเชื่อม ช่วยกระจายความร้อนอย่างสม่ำเสมอในพื้นที่เชื่อม หลีกเลี่ยงความร้อนสูงเกินไปในบริเวณนั้น ส่งผลให้คุณภาพการเชื่อมดีขึ้น

อุณหภูมิในการเชื่อมด้วยเลเซอร์สามารถควบคุมได้อย่างมีประสิทธิภาพโดยการปรับพารามิเตอร์ของกระบวนการอย่างแม่นยำ การอุ่นล่วงหน้าและหลังการอุ่น กลยุทธ์การระบายความร้อนที่มีประสิทธิภาพ และระบบตรวจสอบอุณหภูมิและระบบตอบรับขั้นสูง การควบคุมเหล่านี้ช่วยให้มั่นใจได้ว่าอุณหภูมิในระหว่างการเชื่อมจะอยู่ในช่วงที่เหมาะสม ส่งผลให้รอยเชื่อมมีคุณภาพสูง ลดความเสี่ยงของข้อบกพร่อง และทำให้ผลิตภัณฑ์ขั้นสุดท้ายมีประสิทธิภาพสูงสุด

การพิจารณาอุณหภูมิในการใช้งานเฉพาะ

เทคโนโลยีการเชื่อมด้วยเลเซอร์ใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม และมีความแตกต่างอย่างมีนัยสำคัญในข้อกำหนดอุณหภูมิในการเชื่อมในแต่ละสาขา เมื่อทุกอุตสาหกรรมใช้การเชื่อมด้วยเลเซอร์ จำเป็นต้องควบคุมอุณหภูมิในการเชื่อมอย่างแม่นยำตามคุณสมบัติของวัสดุ เป้าหมายในการเชื่อม และข้อกำหนดด้านคุณภาพ ต่อไปนี้คือข้อควรพิจารณาในการควบคุมอุณหภูมิสำหรับอุตสาหกรรมหลัก

อุตสาหกรรมยานยนต์

ในอุตสาหกรรมยานยนต์ การเชื่อมเลเซอร์ใช้กันอย่างแพร่หลายในการเชื่อมชิ้นส่วนโครงสร้างตัวถัง เช่น ประตู หลังคา แชสซี ฯลฯ อุตสาหกรรมนี้มีข้อกำหนดด้านคุณภาพและประสิทธิภาพในการเชื่อมสูงมาก ดังนั้น การควบคุมอุณหภูมิจึงมีความสำคัญเป็นพิเศษ

- ความแข็งแรงในการเชื่อม: โครงสร้างตัวถังต้องมีความแข็งแรงในการเชื่อมสูงเพื่อให้ขับขี่ได้อย่างปลอดภัย ดังนั้นอุณหภูมิในการเชื่อมจึงต้องสูงเพียงพอเพื่อให้พื้นที่เชื่อมหลอมรวมกันได้ดีและตรงตามข้อกำหนดเรื่องความแข็งแรงสูง อย่างไรก็ตาม อุณหภูมิที่สูงเกินไปอาจทำให้รอยเชื่อมเปราะบางได้ ดังนั้นจึงต้องควบคุมปริมาณความร้อนที่เข้าให้แม่นยำ

- ประสิทธิภาพและอัตราการผลิต: อุตสาหกรรมการผลิตยานยนต์มีข้อกำหนดสูงสำหรับความเร็วในการผลิต การควบคุมอุณหภูมิระหว่างการเชื่อมจะต้องไม่เพียงแต่รับประกันคุณภาพการเชื่อมเท่านั้น แต่ยังต้องคำนึงถึงประสิทธิภาพในการเชื่อมด้วย ดังนั้น การควบคุมอุณหภูมิในการเชื่อมที่เหมาะสมจะช่วยเพิ่มความเร็วของสายการผลิตได้ในขณะที่ยังคงรักษาคุณภาพของรอยเชื่อมไว้ได้

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): วัสดุของตัวเครื่องส่วนใหญ่เป็นเหล็กที่มีความแข็งแรงสูงหรือโลหะผสมอลูมิเนียม และการควบคุมโซนที่ได้รับผลกระทบจากความร้อนถือเป็นสิ่งสำคัญอย่างยิ่ง อุณหภูมิที่มากเกินไปจะทำให้โซนที่ได้รับผลกระทบจากความร้อนอ่อนตัวลงและส่งผลต่อคุณสมบัติเชิงกลของวัสดุ ดังนั้น จึงจำเป็นต้องหลีกเลี่ยงอุณหภูมิการเชื่อมที่สูงเกินไปเพื่อป้องกันการเสื่อมประสิทธิภาพของวัสดุ

อุตสาหกรรมการบินและอวกาศ

อุตสาหกรรมการบินและอวกาศมีข้อกำหนดที่เข้มงวดมากเกี่ยวกับประสิทธิภาพของวัสดุ และการควบคุมอุณหภูมิในระหว่างการเชื่อมถือเป็นสิ่งสำคัญอย่างยิ่ง โดยเฉพาะอย่างยิ่งในการผลิตชิ้นส่วนโครงสร้างเครื่องบินและส่วนประกอบเครื่องยนต์ อุณหภูมิในการเชื่อมที่สูงหรือต่ำเกินไปจะส่งผลกระทบอย่างมากต่อประสิทธิภาพของวัสดุ

- การควบคุมโซนที่ได้รับผลกระทบจากความร้อน: วัสดุที่ใช้ในอุตสาหกรรมการบินและอวกาศ เช่น โลหะผสมไททาเนียมและโลหะผสมที่ทนอุณหภูมิสูง โดยทั่วไปจะมีความแข็งแรงและทนต่อการกัดกร่อนสูง ในระหว่างกระบวนการเชื่อม จะต้องควบคุมปริมาณความร้อนที่ป้อนอย่างแม่นยำเพื่อหลีกเลี่ยงโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่ใหญ่เกินไป ความร้อนที่มากเกินไปอาจทำให้ความแข็งแรงของวัสดุลดลงและอาจเกิดรอยแตกร้าวได้ ซึ่งส่งผลต่อประสิทธิภาพโดยรวมของชิ้นส่วนโครงสร้าง

- ความแม่นยำของอุณหภูมิ: การควบคุมอุณหภูมิที่มีความแม่นยำสูงเป็นข้อกำหนดหลักของอุตสาหกรรมการบินและอวกาศ เนื่องจากวัสดุมีความอ่อนไหวต่อการเปลี่ยนแปลงของอุณหภูมิมาก จึงจำเป็นต้องใช้เลเซอร์กำลังต่ำในระหว่างการเชื่อมเพื่อลดปริมาณความร้อนที่ป้อนเข้ามาและเพื่อให้แน่ใจว่ารอยเชื่อมจะไม่ได้รับผลกระทบมากเกินไป

- คุณภาพการเชื่อม: ในด้านการบินและอวกาศ คุณภาพการเชื่อมมีความเกี่ยวข้องโดยตรงกับความปลอดภัยในการบิน ดังนั้น จึงมีความจำเป็นอย่างยิ่งที่จะต้องแน่ใจว่าอุณหภูมิในระหว่างการเชื่อมจะต้องอยู่ในช่วงที่เหมาะสมอยู่เสมอ เพื่อหลีกเลี่ยงความร้อนที่ไม่สม่ำเสมอหรือความร้อนสูงเกินไป

การผลิตอุปกรณ์อิเล็กทรอนิกส์

ในด้านการผลิตอุปกรณ์อิเล็กทรอนิกส์ การเชื่อมด้วยเลเซอร์จะใช้ในการเชื่อมต่อชิ้นส่วนขนาดเล็กที่มีความแม่นยำ เช่น ไมโครเซอร์กิต ขั้วต่อ และส่วนประกอบ เนื่องจากชิ้นส่วนเหล่านี้มีขนาดเล็กและไวต่อความร้อนมาก การควบคุมอุณหภูมิจึงมีความสำคัญเป็นพิเศษ

- ความเสี่ยงจากความร้อนสูงเกินไป: ส่วนประกอบและวงจรของชุดประกอบอิเล็กทรอนิกส์มีความอ่อนไหวต่อการเพิ่มขึ้นของความร้อนมาก อุณหภูมิในการเชื่อมที่มากเกินไปอาจทำให้ส่วนประกอบเสียหายหรือประสิทธิภาพลดลง เช่น แผงวงจรเสียหายหรือส่วนประกอบเชื่อมล้มเหลว ดังนั้นจำเป็นต้องใช้พลังงานเลเซอร์ที่ต่ำลงระหว่างการเชื่อมเพื่อลดปริมาณความร้อนที่เข้ามาและหลีกเลี่ยงความร้อนสูงเกินไป

- การใช้เลเซอร์พลังงานต่ำ: เพื่อลดความเสียหายจากความร้อนต่อส่วนประกอบ อุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์มักใช้เลเซอร์พลังงานต่ำและควบคุมโฟกัสและเวลาในการเชื่อมของลำแสงเลเซอร์ได้อย่างแม่นยำ วิธีการเชื่อมพลังงานต่ำดังกล่าวสามารถเชื่อมต่อได้คุณภาพสูงโดยไม่ทำลายส่วนประกอบอิเล็กทรอนิกส์ที่บอบบาง

- การตรวจสอบการเพิ่มขึ้นของอุณหภูมิ: เพื่อให้แน่ใจว่าการควบคุมอุณหภูมิที่แม่นยำในระหว่างการเชื่อม อุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์มักใช้ระบบตรวจสอบอุณหภูมิเพื่อให้ข้อมูลตอบรับแบบเรียลไทม์เกี่ยวกับอุณหภูมิในระหว่างการเชื่อม โดยการตรวจสอบการเพิ่มขึ้นของอุณหภูมิ กำลังเลเซอร์หรือความเร็วในการเชื่อมจะถูกปรับเพื่อให้แน่ใจว่าอุณหภูมิในการเชื่อมจะอยู่ในช่วงที่ปลอดภัยอยู่เสมอ

การผลิตอุปกรณ์การแพทย์

ในการผลิตอุปกรณ์ทางการแพทย์ เทคโนโลยีการเชื่อมแบบแม่นยำถูกนำมาใช้กันอย่างแพร่หลายในการเชื่อมต่อชิ้นส่วนขนาดเล็ก เช่น เครื่องมือผ่าตัด ชิ้นส่วนปลูกถ่าย และตัวเรือนอุปกรณ์ทางการแพทย์ การใช้งานเหล่านี้มีข้อกำหนดที่สูงมากสำหรับความแม่นยำในการเชื่อมและการไม่ปนเปื้อน

- ข้อกำหนดความแม่นยำ: ชิ้นส่วนเชื่อมของอุปกรณ์ทางการแพทย์มักจะมีขนาดเล็กและบอบบางมาก ดังนั้นจึงจำเป็นต้องควบคุมอุณหภูมิอย่างแม่นยำ อุณหภูมิที่มากเกินไปอาจทำให้บริเวณเชื่อมร้อนเกินไป ส่งผลให้วัสดุเสียหายหรือข้อต่อเสียหายได้ เพื่อหลีกเลี่ยงปัญหานี้ การเชื่อมด้วยเลเซอร์มักใช้พลังงานต่ำและควบคุมโฟกัสของลำแสงได้อย่างแม่นยำ เพื่อให้แน่ใจว่าอุณหภูมิที่จุดเชื่อมจะสม่ำเสมอ

- ข้อกำหนดปลอดมลภาวะ: การเชื่อมอุปกรณ์ทางการแพทย์ต้องดำเนินการในสภาพแวดล้อมที่สะอาดเพื่อหลีกเลี่ยงมลพิษที่ส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ อุณหภูมิในการเชื่อมจะต้องได้รับการควบคุมอย่างเข้มงวดเพื่อหลีกเลี่ยงการเกิดออกซิเดชันของโลหะหรือก๊าซที่เป็นอันตรายที่เกิดจากอุณหภูมิที่มากเกินไป ซึ่งส่งผลต่อความปลอดภัยและสุขอนามัยของผลิตภัณฑ์ขั้นสุดท้าย

- อุณหภูมิปานกลาง: ในการเชื่อมอุปกรณ์ทางการแพทย์อย่างแม่นยำ อุณหภูมิในการเชื่อมมักจะต้องควบคุมให้อยู่ในระดับปานกลาง ซึ่งจะต้องแน่ใจว่าวัสดุหลอมละลายหมด แต่ไม่ร้อนเกินไปจนทำให้ประสิทธิภาพของวัสดุลดลง การควบคุมอุณหภูมิที่เหมาะสมจะช่วยให้จุดเชื่อมมีความแข็งแรงและทนทานขึ้น ทำให้มั่นใจได้ถึงความน่าเชื่อถือและประสิทธิภาพในระยะยาวของผลิตภัณฑ์ขั้นสุดท้าย

การเชื่อมด้วยเลเซอร์มีข้อกำหนดการควบคุมอุณหภูมิเฉพาะตัวในสาขาการใช้งานต่างๆ อุตสาหกรรมยานยนต์เน้นที่ความแข็งแรงและประสิทธิภาพในการเชื่อม อุตสาหกรรมการบินและอวกาศเน้นที่การควบคุมโซนที่ได้รับผลกระทบจากความร้อน การผลิตอิเล็กทรอนิกส์เน้นที่การเชื่อมอุณหภูมิต่ำเพื่อปกป้องส่วนประกอบที่ละเอียดอ่อน และการผลิตอุปกรณ์ทางการแพทย์ต้องการการเชื่อมที่แม่นยำและไม่ปนเปื้อน กลยุทธ์การควบคุมอุณหภูมิในการเชื่อมของแต่ละอุตสาหกรรมจำเป็นต้องได้รับการปรับให้เหมาะสมอย่างแม่นยำตามคุณสมบัติของวัสดุเฉพาะและเป้าหมายในการเชื่อมเพื่อให้มั่นใจถึงคุณภาพและประสิทธิภาพของผลิตภัณฑ์

สรุป

การเชื่อมด้วยเลเซอร์เป็นกระบวนการขั้นสูงที่มีอุณหภูมิสูงและความแม่นยำสูงซึ่งใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม รวมถึงยานยนต์ อวกาศ การผลิตอิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ กระบวนการนี้ใช้ลำแสงเลเซอร์เป็นแหล่งความร้อนที่มีพลังงานเข้มข้นสูงเพื่อหลอมวัสดุอย่างรวดเร็วและมีประสิทธิภาพและสร้างข้อต่อที่แข็งแรง ข้อได้เปรียบหลักของการเชื่อมด้วยเลเซอร์คือความแม่นยำสูงและความเร็วสูง ซึ่งทำให้ใช้กันอย่างแพร่หลายในหลายอุตสาหกรรมที่มีข้อกำหนดที่เข้มงวดเกี่ยวกับคุณภาพการเชื่อม อย่างไรก็ตาม ความสำเร็จของการเชื่อมด้วยเลเซอร์ไม่ได้ขึ้นอยู่กับกำลังส่งออกของลำแสงเลเซอร์และคุณสมบัติของวัสดุเท่านั้น แต่ยังขึ้นอยู่กับการควบคุมอุณหภูมิที่แม่นยำระหว่างกระบวนการเชื่อมด้วย อุณหภูมิที่สูงหรือต่ำเกินไปจะส่งผลกระทบต่อคุณภาพของข้อต่อที่เชื่อม ซึ่งอาจทำให้เกิดข้อบกพร่อง เช่น รูพรุน รอยแตก การเผาไหม้มากเกินไป และการแทรกซึมที่ไม่สมบูรณ์ ดังนั้น การควบคุมอุณหภูมิจึงเป็นหัวใจสำคัญในการรับรองคุณภาพการเชื่อม เครื่องเชื่อมเลเซอร์ของ AccTek Laser ที่มีระบบควบคุมอุณหภูมิที่เสถียร ช่วยให้ผู้ใช้มีประสบการณ์การเชื่อมที่แม่นยำและเชื่อถือได้มากขึ้น ช่วยให้พวกเขาโดดเด่นในการแข่งขันในอุตสาหกรรม

เพื่อให้ได้งานเชื่อมเลเซอร์คุณภาพสูง จำเป็นต้องปรับพารามิเตอร์ของกระบวนการให้เหมาะสม เลือกอุปกรณ์ที่เหมาะสม และนำระบบตอบรับการตรวจสอบมาใช้ โดยการปรับพารามิเตอร์ เช่น กำลังของเลเซอร์ ความเร็วในการเชื่อม และตำแหน่งโฟกัส สามารถควบคุมอินพุตความร้อนได้อย่างแม่นยำตามลักษณะของวัสดุและข้อกำหนดในการเชื่อม นอกจากนี้ อุปกรณ์เชื่อมเลเซอร์สมัยใหม่มักติดตั้งระบบตรวจสอบแบบเรียลไทม์ที่สามารถปรับพารามิเตอร์ตามเวลาที่เปลี่ยนแปลงของอุณหภูมิระหว่างกระบวนการเชื่อม เพื่อให้แน่ใจว่าคุณภาพการเชื่อมจะอยู่ในสถานะที่ดีที่สุดเสมอ ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยี การควบคุมอุณหภูมิของการเชื่อมเลเซอร์จะแม่นยำยิ่งขึ้น และสามารถตอบสนองความต้องการของอุตสาหกรรมระดับสูงมากขึ้นเรื่อยๆ ในด้านคุณภาพและประสิทธิภาพการเชื่อม ในอนาคต เมื่อเทคโนโลยีการเชื่อมเลเซอร์พัฒนาขึ้น เทคโนโลยีดังกล่าวจะมอบโซลูชันการเชื่อมที่มีประสิทธิภาพและเชื่อถือได้มากขึ้นสำหรับอุตสาหกรรมต่างๆ และส่งเสริมความก้าวหน้าและนวัตกรรมของอุตสาหกรรมการผลิต

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์