ข้อบกพร่องทั่วไปในการทำเครื่องหมายด้วยเลเซอร์คืออะไร?

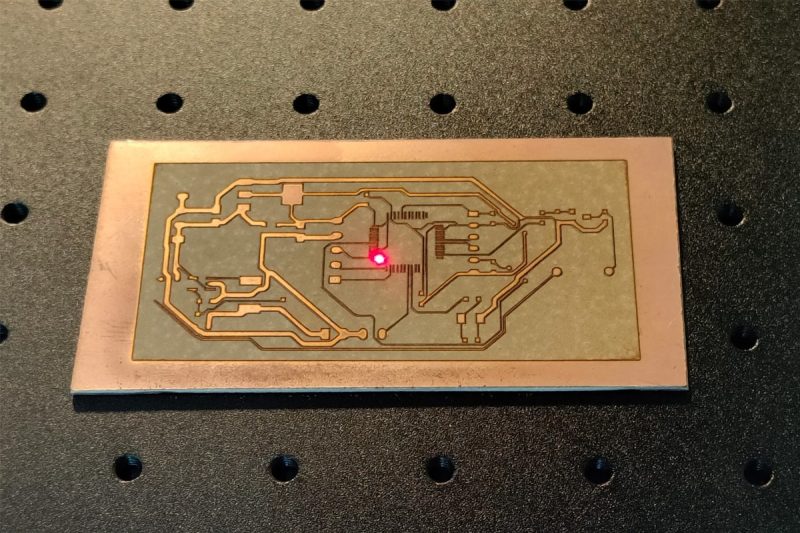

การทำเครื่องหมายด้วยเลเซอร์เป็นเทคโนโลยีที่ใช้ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงเพื่อทำการประมวลผลแบบไม่สัมผัสบนพื้นผิวของวัสดุ โดยผ่านลำแสงเลเซอร์ที่โฟกัส พื้นผิวของวัสดุจะได้รับความร้อนหรือระเหยอย่างรวดเร็ว ทำให้เกิดเครื่องหมายถาวร วิธีการทำเครื่องหมายนี้ขึ้นชื่อในเรื่องความแม่นยำสูง ความยืดหยุ่น และการใช้งานที่หลากหลาย โดยสามารถจัดการกับวัสดุได้หลากหลายประเภท รวมถึงโลหะ พลาสติก เซรามิก และแก้ว เมื่อเปรียบเทียบกับเครื่องทำเครื่องหมายแบบดั้งเดิม เครื่องยิงเลเซอร์ ไม่จำเป็นต้องใช้วัสดุสิ้นเปลือง และเอฟเฟกต์การทำเครื่องหมายมีความแม่นยำและเสถียรยิ่งขึ้น

สารบัญ

ภาพรวมระบบการทำเครื่องหมายด้วยเลเซอร์

หัวใจสำคัญของเทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์อยู่ที่เครื่องกำเนิดเลเซอร์ประเภทต่างๆ และจะเลือกระบบเลเซอร์ที่เหมาะสมตามคุณสมบัติของวัสดุและข้อกำหนดในการประมวลผล ประเภทเลเซอร์ทั่วไปได้แก่ เลเซอร์ไฟเบอร์และเลเซอร์ CO2 ซึ่งมีความแตกต่างอย่างมากในด้านการใช้งานและประสิทธิภาพ

ความแตกต่างหลักระหว่างไฟเบอร์เลเซอร์และเลเซอร์ CO2

ไฟเบอร์เลเซอร์

- ประเภทเลเซอร์: เครื่องกำเนิดเลเซอร์แบบไฟเบอร์จะกระตุ้นเลเซอร์ผ่านใยแก้วนำแสง ด้วยคุณภาพลำแสงที่สูงและประสิทธิภาพการแปลงพลังงานสูง

- ความยาวคลื่น: ความยาวคลื่นของเลเซอร์ไฟเบอร์โดยทั่วไปคือ 1.06 ไมครอน ซึ่งเหมาะสำหรับการประมวลผลโลหะและวัสดุแข็งบางประเภท

ข้อดี

- ประสิทธิภาพการแปลงพลังงานสูงและการสูญเสียพลังงานต่ำ

- ลำแสงเลเซอร์มีคุณภาพดีและมีเอฟเฟกต์โฟกัสที่แข็งแกร่งซึ่งเหมาะสำหรับการประมวลผลความแม่นยำ

- เหมาะสำหรับการทำเครื่องหมายและตัดวัสดุโลหะ (เช่น สแตนเลส อลูมิเนียม ทองแดง ฯลฯ) และพลาสติกและเซรามิกบางชนิด

เลเซอร์ CO2

- ประเภทเลเซอร์: เครื่องกำเนิดเลเซอร์ CO2 ใช้ก๊าซคาร์บอนไดออกไซด์เพื่อกระตุ้นเลเซอร์ ซึ่งมีความยาวคลื่นยาวกว่า โดยทั่วไปคือ 10.6 ไมครอน

- ความยาวคลื่น: เมื่อเปรียบเทียบกับเลเซอร์ไฟเบอร์แล้ว เลเซอร์ CO2 มีความยาวคลื่นยาวกว่าและเหมาะสำหรับการประมวลผลวัสดุที่ไม่ใช่โลหะ

ข้อดี

- สามารถผลิตการดูดซับที่แข็งแกร่งบนวัสดุอินทรีย์และเหมาะสำหรับการแปรรูปวัสดุที่ไม่ใช่โลหะ

- ระบบนี้ค่อนข้างสมบูรณ์และถูกใช้กันอย่างแพร่หลายในสภาพแวดล้อมการผลิตต่างๆ

ไฟเบอร์เลเซอร์และเลเซอร์ CO2 มีข้อได้เปรียบในการทำเครื่องหมายด้วยเลเซอร์ ไฟเบอร์เลเซอร์เหมาะสำหรับการทำเครื่องหมายบนโลหะและความแม่นยำสูง ในขณะที่เลเซอร์ CO2 มีข้อได้เปรียบในการทำเครื่องหมายบนวัสดุที่ไม่ใช่โลหะและการประมวลผลขนาดใหญ่ การเลือกระบบเลเซอร์ที่เหมาะสมตามข้อกำหนดในการประมวลผลและประเภทของวัสดุสามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ได้

วัสดุทั่วไปสำหรับการทำเครื่องหมายด้วยเลเซอร์

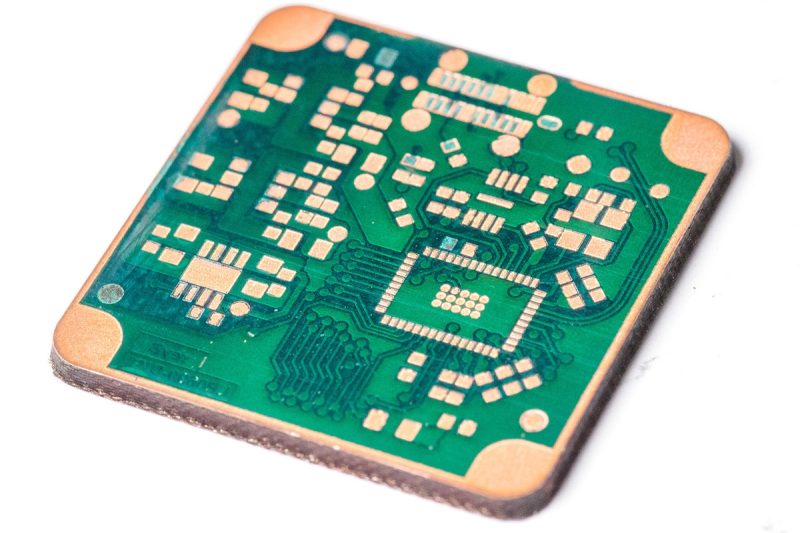

วัสดุที่ใช้ทำเครื่องหมายด้วยเลเซอร์ทั่วไปได้แก่ โลหะ พลาสติก เซรามิก แก้ว และวัสดุคอมโพสิต การทำความเข้าใจลักษณะเฉพาะของวัสดุแต่ละชนิดและเทคโนโลยีเลเซอร์ที่เหมาะสมไม่เพียงแต่จะช่วยปรับปรุงคุณภาพการทำเครื่องหมายเท่านั้น แต่ยังเพิ่มประสิทธิภาพการผลิตให้เหมาะสมอีกด้วย

ลักษณะเฉพาะของการทำเครื่องหมายด้วยเลเซอร์ของวัสดุโลหะ

การทำเครื่องหมายด้วยเลเซอร์ใช้กันอย่างแพร่หลายในวัสดุโลหะ โดยเฉพาะในวัสดุโลหะทั่วไป เช่น สแตนเลส อลูมิเนียม ทองแดง ไททาเนียม เป็นต้น และสามารถทำเครื่องหมายได้ละเอียดและยาวนาน

เอฟเฟกต์การทำเครื่องหมายด้วยเลเซอร์ของวัสดุพลาสติก

การประยุกต์ใช้การทำเครื่องหมายด้วยเลเซอร์บนพลาสติกค่อนข้างซับซ้อน เนื่องจากปฏิกิริยาความร้อนและการดูดซับของวัสดุพลาสติกแต่ละชนิดมีความแตกต่างกันมาก ผลการทำเครื่องหมายจึงแตกต่างกันด้วย วัสดุพลาสติกทั่วไป ได้แก่ โพลีคาร์บอเนต (PC) โพลีออกซีเมทิลีน (POM) กรดอะคริลิก (PMMA) เป็นต้น

เซรามิกและแก้ว

เซรามิกและแก้วเป็นวัสดุที่เปราะบางซึ่งต้องได้รับการดูแลเป็นพิเศษเพื่อหลีกเลี่ยงการแตกหักของวัสดุระหว่างการทำเครื่องหมายด้วยเลเซอร์ แม้ว่าวัสดุเหล่านี้จะมีการดูดซับเลเซอร์ต่ำ แต่ก็ยังสามารถทำเครื่องหมายคุณภาพสูงได้โดยการควบคุมกำลัง ความถี่ และความกว้างของพัลส์ของเลเซอร์อย่างแม่นยำ

วัสดุผสม: ข้อกำหนดพิเศษสำหรับวัสดุที่ซับซ้อน

วัสดุคอมโพสิตทำจากวัสดุที่แตกต่างกันตั้งแต่ 2 ชนิดขึ้นไป และมักใช้ในอุตสาหกรรมการผลิตขั้นสูง เช่น อวกาศ ยานยนต์ การก่อสร้าง เป็นต้น การทำเครื่องหมายด้วยเลเซอร์บนวัสดุคอมโพสิตต้องปรับพารามิเตอร์เลเซอร์ให้แม่นยำตามลักษณะของวัสดุแต่ละชนิด เพื่อหลีกเลี่ยงการทำเครื่องหมายที่ไม่สม่ำเสมอซึ่งเกิดจากการขยายตัวเนื่องจากความร้อนหรือปฏิกิริยาทางเคมีของวัสดุต่างชนิดกัน

การประยุกต์ใช้เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์บนวัสดุต่าง ๆ นั้นมีขอบเขตกว้างขวางและซับซ้อน การทำความเข้าใจลักษณะและข้อกำหนดในการทำเครื่องหมายของวัสดุแต่ละชนิดถือเป็นสิ่งสำคัญในการเลือกระบบเลเซอร์ที่เหมาะสม การปรับพารามิเตอร์ของเลเซอร์ให้เหมาะสมและการเลือกประเภทเลเซอร์ที่เหมาะสมจะช่วยให้ได้ผลลัพธ์การทำเครื่องหมายที่มีประสิทธิภาพ แม่นยำ และคงทนมากขึ้น เพื่อตอบสนองข้อกำหนดด้านคุณภาพและความแม่นยำในการทำเครื่องหมายของอุตสาหกรรมต่าง ๆ

ภาพรวมข้อบกพร่องของการทำเครื่องหมายด้วยเลเซอร์

ข้อบกพร่องในการทำเครื่องหมายด้วยเลเซอร์ส่วนใหญ่มักเกิดจากปัญหาอุปกรณ์ การตั้งค่าพารามิเตอร์ที่ไม่เหมาะสม และการเลือกและเตรียมวัสดุที่ไม่เพียงพอ ปัญหาอุปกรณ์ เช่น กำลังเลเซอร์ที่ไม่เสถียรและโหมดลำแสงที่ไม่ตรงแนว อาจส่งผลต่อคุณภาพการทำเครื่องหมาย การปรับเทียบอุปกรณ์เป็นประจำ การทำความสะอาดส่วนประกอบออปติก และการเปลี่ยนชิ้นส่วนที่เสื่อมสภาพสามารถป้องกันปัญหาเหล่านี้ได้ การตั้งค่าพารามิเตอร์ที่ไม่เหมาะสม เช่น กำลังสูงเกินไปหรือความเร็วช้าเกินไป อาจนำไปสู่การทำเครื่องหมายที่ไม่สม่ำเสมอ พารามิเตอร์จำเป็นต้องได้รับการปรับให้เหมาะสมตามข้อกำหนดของวัสดุและกระบวนการ อัตราการดูดซับและสภาพพื้นผิวของวัสดุยังส่งผลต่อเอฟเฟกต์การทำเครื่องหมายอีกด้วย การเลือกวัสดุที่เข้ากันได้กับความยาวคลื่นเลเซอร์และการตรวจสอบให้แน่ใจว่าพื้นผิวสะอาดสามารถหลีกเลี่ยงข้อบกพร่องได้

ข้อบกพร่องและวิธีแก้ไขการทำเครื่องหมายด้วยเลเซอร์ทั่วไป

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ได้รับการใช้กันอย่างแพร่หลายในหลายอุตสาหกรรมเนื่องจากมีความแม่นยำและประสิทธิภาพสูง อย่างไรก็ตาม ในการใช้งานจริง ข้อบกพร่องในการทำเครื่องหมายทั่วไปบางประการอาจเกิดขึ้นได้เนื่องมาจากอิทธิพลของอุปกรณ์ การตั้งค่าพารามิเตอร์ การเตรียมวัสดุ เป็นต้น ข้อบกพร่องเหล่านี้ไม่เพียงแต่ส่งผลต่อผลการทำเครื่องหมายเท่านั้น แต่ยังอาจส่งผลกระทบเชิงลบต่อคุณภาพผลิตภัณฑ์และความพึงพอใจของลูกค้าอีกด้วย การทำความเข้าใจสาเหตุหลักของข้อบกพร่องเหล่านี้และการใช้วิธีแก้ปัญหาที่เหมาะสมสามารถปรับปรุงคุณภาพการทำเครื่องหมายได้อย่างมาก

รอยไหม้

คำอธิบายข้อบกพร่อง: รอยไหม้มักปรากฏภายใต้สภาวะที่มีกำลังสูงหรือโฟกัสไม่ถูกต้อง โดยเฉพาะบนโลหะ พลาสติก และวัสดุเซรามิกบางชนิด รอยไหม้เหล่านี้มักปรากฏเป็นพื้นผิวที่ไหม้เกรียมหรือบริเวณที่ร้อนเกินไป ซึ่งไม่เพียงแต่ส่งผลต่อรูปลักษณ์เท่านั้น แต่ยังอาจส่งผลต่อโครงสร้างของวัสดุด้วย

เหตุผล

- กำลังเลเซอร์สูงเกินไป ส่งผลให้พื้นผิววัสดุร้อนเกินไป

- การตั้งค่าโฟกัสที่ไม่เหมาะสมทำให้ลำแสงเลเซอร์มีความเข้มข้นหรือกระจายมากเกินไป ส่งผลให้เกิดความร้อนสะสมมากเกินไปที่จุดใดจุดหนึ่ง

สารละลาย

- ปรับกำลังและความเร็ว: ลดกำลังเลเซอร์หรือเพิ่มความเร็วในการสแกนเพื่อลดความร้อนสะสม

- ปรับโฟกัส: ตรวจสอบให้แน่ใจว่าโฟกัสของเลเซอร์อยู่บนพื้นผิวของวัสดุและหลีกเลี่ยงการโฟกัสมากเกินไป การใช้การตั้งค่าโฟกัสที่เหมาะสมสำหรับวัสดุสามารถหลีกเลี่ยงการเกิดความร้อนมากเกินไปได้

เครื่องหมายไม่สมบูรณ์

คำอธิบายข้อบกพร่อง: การทำเครื่องหมายไม่สมบูรณ์มักเกิดจากการจัดตำแหน่งลำแสงที่ไม่ถูกต้องหรือการตั้งค่าความเร็วในการสแกนเลเซอร์ที่ไม่เหมาะสม ซึ่งจะทำให้เครื่องหมายดูไม่สม่ำเสมอหรือหายไปบางส่วน ส่งผลต่อความสมบูรณ์และความสามารถในการอ่านของเครื่องหมาย

เหตุผล

- ลำแสงไม่ได้รับการจัดตำแหน่งอย่างถูกต้อง ส่งผลให้เลเซอร์ไม่สามารถส่องสว่างตำแหน่งที่ต้องการได้อย่างแม่นยำ

- ความเร็วในการสแกนเลเซอร์เร็วหรือช้าเกินไป ส่งผลให้พื้นที่การทำเครื่องหมายไม่สมบูรณ์หรือไม่สม่ำเสมอ

สารละลาย

- ปรับเทียบการจัดตำแหน่งลำแสง: ตรวจสอบและปรับเทียบการจัดตำแหน่งของเครื่องกำเนิดเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าลำแสงเลเซอร์จะโฟกัสไปที่พื้นที่ที่จะทำเครื่องหมายอย่างแม่นยำ

- ปรับความเร็วในการสแกน: ปรับความเร็วในการสแกนของเลเซอร์ให้เหมาะสมตามวัสดุและการทำเครื่องหมาย เพื่อหลีกเลี่ยงไม่ให้ความเร็วเร็วเกินไปหรือช้าเกินไปที่จะส่งผลต่อเอฟเฟกต์การทำเครื่องหมาย

- เพิ่มประสิทธิภาพเส้นทางกระบวนการ: เมื่อทำเครื่องหมายกราฟิกหรือข้อความที่ซับซ้อน ให้เลือกการวางแผนเส้นทางที่เหมาะสมเพื่อให้แน่ใจว่าครอบคลุมแต่ละพื้นที่อย่างครบถ้วน

การเปลี่ยนสีและคอนทราสต์ต่ำ

คำอธิบายข้อบกพร่อง: การเปลี่ยนสีและความคมชัดต่ำเป็นปัญหาทั่วไปในการทำเครื่องหมายด้วยเลเซอร์ โดยเฉพาะบนพื้นผิวพลาสติกหรือโลหะเคลือบ ข้อบกพร่องเหล่านี้ทำให้เครื่องหมายไม่ชัดเจนและยากต่อการระบุ

เหตุผล

- สิ่งปนเปื้อนหรือน้ำมันบนพื้นผิววัสดุจะส่งผลต่อการสะท้อนของเลเซอร์ ทำให้รอยเลเซอร์เบลอหรือเปลี่ยนสี

- การตั้งค่าพารามิเตอร์เลเซอร์ที่ไม่เหมาะสม (เช่น พลังงานต่ำเกินไป หรือความเร็วเกินไป) ส่งผลให้ความคมชัดของเครื่องหมายไม่เพียงพอ ทำให้ยากต่อการระบุ

สารละลาย

- การทำความสะอาดพื้นผิววัสดุ: ก่อนทำเครื่องหมาย ตรวจสอบให้แน่ใจว่าพื้นผิววัสดุปราศจากน้ำมัน ฝุ่น หรือสิ่งปนเปื้อนอื่นๆ เพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถกระทำกับพื้นผิววัสดุได้อย่างมีประสิทธิภาพ

- เพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์: ปรับกำลังเลเซอร์ ความเร็วในการสแกน ความยาวโฟกัส และพารามิเตอร์อื่นๆ ตามคุณสมบัติของวัสดุ เพื่อให้แน่ใจถึงความคมชัดและความชัดเจนของเครื่องหมาย

- ใช้สารเคลือบหรือสารเสริมประสิทธิภาพ: สำหรับวัสดุพลาสติกบางประเภท อาจใช้สารเคลือบที่ใช้ทำเครื่องหมายด้วยเลเซอร์โดยเฉพาะเพื่อปรับปรุงความคมชัดและเอฟเฟกต์การทำเครื่องหมาย

ความเสียหายของพื้นผิวและบริเวณที่ได้รับผลกระทบจากความร้อน

คำอธิบายข้อบกพร่อง: เมื่อประมวลผลวัสดุที่ไวต่อความร้อน (เช่น พลาสติก ไม้ ฯลฯ) ความร้อนเลเซอร์ที่มากเกินไปอาจทำให้เกิดความเสียหายต่อพื้นผิวหรือโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ข้อบกพร่องดังกล่าวโดยปกติจะปรากฏเป็นรอยไหม้ การเปลี่ยนสี หรือการเสียรูป

เหตุผล

- กำลังเลเซอร์สูงเกินไปหรือความเร็วในการสแกนช้าเกินไป ส่งผลให้เกิดความร้อนมากเกินไป

- วัสดุที่ไวต่อความร้อนจะเกิดการเปลี่ยนแปลงทางกายภาพหรือทางเคมีเมื่อได้รับความร้อน

สารละลาย

- ปรับกำลังเลเซอร์และความเร็วในการสแกน: ใช้พลังงานต่ำและความเร็วสูงขึ้นเพื่อลดการสะสมความร้อนและหลีกเลี่ยงความร้อนสูงเกินไปของวัสดุที่ไวต่อความร้อน

- เลือกวัสดุที่เหมาะสม: เมื่อเลือกวัสดุ ให้ให้ความสำคัญกับวัสดุที่มีเสถียรภาพทางความร้อนดี เหมาะสำหรับการทำเครื่องหมายด้วยเลเซอร์ หรือใช้วัสดุที่ผ่านการบำบัดล่วงหน้า

- ระบบควบคุมความร้อน: ใช้ระบบไหลเวียนของอากาศหรือความเย็นเพื่อควบคุมความร้อนที่เกิดขึ้นในระหว่างการทำเครื่องหมายด้วยเลเซอร์และลดการขยายตัวของโซนที่ได้รับผลกระทบจากความร้อน

การเกิดภาพซ้อน เงา และความไม่สอดคล้องของความลึกของเครื่องหมาย

คำอธิบายข้อบกพร่อง: ภาพซ้อนและเงาเกิดขึ้นโดยทั่วไปจากการแยกลำแสงเลเซอร์หรือข้อผิดพลาดในระบบออปติกของอุปกรณ์ ความลึกของเครื่องหมายที่ไม่สม่ำเสมออาจเกิดจากการเปลี่ยนแปลงความยาวโฟกัสของเครื่องกำเนิดเลเซอร์ การแยกลำแสง หรือเอาต์พุตพลังงานที่ไม่สม่ำเสมอ

เหตุผล

- การแยกออกจากกันหรือความไม่เสถียรของลำแสงเลเซอร์ ส่งผลให้เกิดภาพซ้อนหรือเงาบนเครื่องหมาย

- ระบบออปติคอลของเครื่องกำเนิดเลเซอร์ไม่ได้รับการสอบเทียบอย่างถูกต้อง ส่งผลให้ลำแสงเลเซอร์ไม่โฟกัส และส่งผลกระทบต่อความสม่ำเสมอของเครื่องหมาย

- การปล่อยพลังงานเลเซอร์ไม่สม่ำเสมอ ส่งผลให้ความลึกของเครื่องหมายไม่สม่ำเสมอ

สารละลาย

- ปรับเทียบเครื่องกำเนิดเลเซอร์เป็นประจำ: ต้องแน่ใจว่าระบบออปติคอลและระยะโฟกัสของเครื่องกำเนิดเลเซอร์ได้รับการตรวจสอบและปรับเทียบเป็นประจำเพื่อหลีกเลี่ยงความไม่เสถียรของลำแสง

- ปรับการตั้งค่าระบบออปติคอล: ปรับความยาวโฟกัสและพลังงานเอาต์พุตของเลเซอร์ตามคุณลักษณะของวัสดุและข้อกำหนดการทำเครื่องหมาย

- ใช้เครื่องกำเนิดเลเซอร์ที่มีความแม่นยำสูง: เลือกเครื่องกำเนิดเลเซอร์ที่มีเสถียรภาพและความแม่นยำสูงเพื่อให้แน่ใจถึงความลึกและรูปแบบการทำเครื่องหมายที่ชัดเจน

การทำความเข้าใจข้อบกพร่องทั่วไปในการทำเครื่องหมายด้วยเลเซอร์และสาเหตุของข้อบกพร่องเหล่านี้ ช่วยให้เราสามารถใช้มาตรการเฉพาะเพื่อปรับกระบวนการทำเครื่องหมายให้เหมาะสมและปรับปรุงคุณภาพของเครื่องหมายได้ การตรวจสอบและปรับอุปกรณ์เลเซอร์เป็นประจำ การปรับการตั้งค่าพารามิเตอร์ให้เหมาะสม การเลือกวัสดุที่เหมาะสม และวิธีการเตรียมพื้นผิว ล้วนเป็นสิ่งสำคัญในการรับรองคุณภาพของเครื่องหมาย การปรับและควบคุมอย่างละเอียดช่วยลดข้อบกพร่อง เพิ่มประสิทธิภาพการผลิต และรับประกันความพึงพอใจของลูกค้าได้

มาตรการป้องกันและข้อเสนอแนะการเพิ่มประสิทธิภาพ

การเพิ่มประสิทธิภาพพารามิเตอร์

การตั้งค่าพลังงาน

- การใช้กำลังไฟที่สูงเกินไปอาจทำให้วัสดุร้อนเกินไป ส่งผลให้เกิดข้อบกพร่อง เช่น รอยไหม้หรือผิดรูป

- พลังงานที่ต่ำเกินไปอาจส่งผลให้การทำเครื่องหมายไม่ชัดเจนหรืออาจถึงขั้นไม่มีการทำเครื่องหมายที่มีประสิทธิภาพเลย

การตั้งค่าความเร็ว

- ความเร็วที่ช้าเกินไปจะทำให้บริเวณที่ได้รับผลกระทบจากความร้อนขยายตัวขึ้น ซึ่งจะเพิ่มความเสี่ยงต่อความเสียหายที่เกิดจากความร้อน

- ความเร็วที่เร็วเกินไปอาจส่งผลให้ทำเครื่องหมายได้ไม่ครบถ้วนหรือพื้นผิวไม่เรียบ

การปรับโฟกัส

- การตั้งค่าความยาวโฟกัสที่แม่นยำช่วยให้มั่นใจว่าลำแสงเลเซอร์จะโฟกัสได้ หลีกเลี่ยงการกระจายหรือการโฟกัสมากเกินไป จึงปรับปรุงความชัดเจนและความสม่ำเสมอของการทำเครื่องหมาย

ข้อเสนอแนะการเพิ่มประสิทธิภาพ

- ปรับกำลังและความเร็วเป็นประจำเพื่อตั้งค่าพารามิเตอร์ที่เหมาะสมที่สุดตามวัสดุและสถานการณ์การใช้งานที่แตกต่างกัน

- ใช้การทดสอบหลายครั้งและข้อมูลการทดลองเพื่อค้นหาการผสมผสานที่ดีที่สุดระหว่างกำลังเลเซอร์และความเร็วเพื่อให้แน่ใจว่าการทำเครื่องหมายมีเสถียรภาพและแม่นยำ

การเตรียมวัสดุ

การทำความสะอาดพื้นผิว

- ก่อนการทำเครื่องหมาย พื้นผิววัสดุจะต้องได้รับการทำความสะอาดอย่างสมบูรณ์ เพื่อขจัดน้ำมัน ฝุ่น และสิ่งปนเปื้อนอื่นๆ ที่อาจส่งผลต่อการทำงานที่แม่นยำของลำแสงเลเซอร์

- ใช้กรรมวิธีทำความสะอาดที่เหมาะสม เช่น การทำความสะอาดด้วยสารเคมี การแปรงหรือการเป่า เพื่อให้แน่ใจว่าพื้นผิวปราศจากสิ่งกีดขวางใดๆ

ความเข้ากันได้ของวัสดุ

- วัสดุแต่ละชนิดมีอัตราการดูดซับแสงเลเซอร์ต่างกัน ดังนั้นควรเลือกวัสดุที่เข้ากันได้กับความยาวคลื่นของเลเซอร์ วัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง จำเป็นต้องใส่ใจเป็นพิเศษกับการตั้งค่าพลังงานและโฟกัส

- ควรใช้ความระมัดระวังเป็นพิเศษกับวัสดุที่เปราะบาง (เช่น เซรามิกและแก้ว) เนื่องจากกำลังเลเซอร์ที่มากเกินไปอาจทำให้เกิดรอยแตกร้าวหรือเสียหายได้

ข้อเสนอแนะการเพิ่มประสิทธิภาพ

- ดำเนินการทดสอบวัสดุก่อนเริ่มทำเครื่องหมายเพื่อให้แน่ใจว่าวัสดุสามารถทนต่อพลังงานเลเซอร์ได้และหลีกเลี่ยงข้อบกพร่องอันเนื่องมาจากความไม่เข้ากันของวัสดุ

- ใช้วัสดุที่มีความเข้ากันได้ดีกับเลเซอร์ และหลีกเลี่ยงวัสดุที่มีพื้นผิวซับซ้อนหรือไม่มั่นคง

การบำรุงรักษาอุปกรณ์

การสอบเทียบปกติ

- ระบบออปติกของอุปกรณ์เลเซอร์จำเป็นต้องได้รับการปรับเทียบเป็นประจำเพื่อให้แน่ใจถึงความแม่นยำและความสม่ำเสมอของลำแสง โดยเฉพาะอย่างยิ่งในด้านต่างๆ เช่น ความยาวโฟกัส การจัดลำแสง และกำลังส่งออก การปรับเทียบเป็นประจำจะช่วยลดข้อผิดพลาดได้อย่างมาก

- ใช้เครื่องมือและอุปกรณ์ระดับมืออาชีพสำหรับการสอบเทียบเพื่อหลีกเลี่ยงรอยที่ไม่สมบูรณ์หรือพร่ามัวที่เกิดจากการเบี่ยงเบนของลำแสง

การตรวจสอบและทำความสะอาดส่วนประกอบ

- ส่วนประกอบออปติก เช่น เลนส์เลเซอร์ ตัวสะท้อนแสง และเลนส์โฟกัส จำเป็นต้องรักษาให้สะอาด เพื่อป้องกันฝุ่นละอองหรือสิ่งปนเปื้อนที่จะส่งผลต่อการส่งผ่านเลเซอร์และการทำเครื่องหมาย

- ตรวจสอบสถานะการทำงานของอุปกรณ์เลเซอร์เป็นประจำเพื่อให้แน่ใจว่าไม่มีการสึกหรอทางกลไกหรือความล้มเหลวอื่นๆ

การสอบเทียบปกติ

- ดำเนินการตรวจสอบอุปกรณ์เลเซอร์อย่างครอบคลุมทุกเดือนหรือทุกไตรมาสเพื่อให้แน่ใจว่าชิ้นส่วนทั้งหมดของอุปกรณ์อยู่ในสภาพการทำงานที่เหมาะสมที่สุด

- ระหว่างการใช้งานเครื่องมือ ควรรักษาเครื่องมือให้สะอาดและทำความสะอาดส่วนประกอบออปติคัลเป็นประจำ

การฝึกอบรมผู้ปฏิบัติงาน

การพัฒนาทักษะ

- ผู้ปฏิบัติงานควรมีความรู้พื้นฐานที่มั่นคงเกี่ยวกับการทำเครื่องหมายด้วยเลเซอร์ เข้าใจหลักการทำงานของเลเซอร์ คุณสมบัติของวัสดุ และวิธีแก้ไขปัญหาทั่วไปต่างๆ

- ผ่านการฝึกอบรมจำลองหรือการปฏิบัติงานจริง เราสามารถปรับปรุงความสามารถในการวินิจฉัยข้อผิดพลาดของผู้ปฏิบัติงานเพื่อให้แน่ใจว่าตอบสนองต่อปัญหาในการผลิตได้อย่างรวดเร็ว

การสร้างมาตรฐานการปฏิบัติงาน

- กำหนดขั้นตอนปฏิบัติงานและขั้นตอนปฏิบัติงานมาตรฐาน (SOP) ที่ชัดเจนเพื่อช่วยให้ผู้ปฏิบัติงานปฏิบัติตามความสม่ำเสมอและมาตรฐานในการทำงาน

- ผู้ปฏิบัติงานควรตรวจสอบคู่มือการใช้งานเป็นประจำ และเรียนรู้การทำงานของอุปกรณ์อย่างต่อเนื่อง

ข้อเสนอแนะการเพิ่มประสิทธิภาพ

- มีการจัดหลักสูตรการฝึกอบรมและพัฒนาทักษะเป็นประจำเพื่อให้แน่ใจว่าผู้ปฏิบัติงานมีความเชี่ยวชาญด้านเทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์และทักษะการใช้งานล่าสุด

- แนะนำระบบการรับรองคุณสมบัติของผู้ปฏิบัติงานเพื่อให้แน่ใจว่าผู้ปฏิบัติงานแต่ละคนจะต้องผ่านการประเมินทักษะที่เข้มงวด

การควบคุมสิ่งแวดล้อม

การควบคุมอุณหภูมิและความชื้น

- อุณหภูมิแวดล้อมที่สูงหรือต่ำเกินไปจะส่งผลต่อเสถียรภาพของเลเซอร์และส่งผลต่อการทำเครื่องหมาย ความชื้นที่มากเกินไปอาจทำให้เครื่องมือเสียหายหรือทำให้พื้นผิววัสดุเสียหายได้

- สตูดิโอทำเครื่องหมายเลเซอร์ควรรักษาอุณหภูมิและความชื้นให้คงที่เพื่อให้แน่ใจว่าเครื่องกำเนิดเลเซอร์และวัสดุอยู่ในสภาพการทำงานที่เหมาะสมที่สุด

รักษาความสะอาด

- ควรรักษาสภาพแวดล้อมในการทำงานให้สะอาดและเป็นระเบียบเรียบร้อยเพื่อป้องกันไม่ให้ฝุ่น น้ำมัน หรือเศษวัสดุเข้าไปในอุปกรณ์ ควรทำความสะอาดโรงงานเป็นประจำ โดยเฉพาะบริเวณที่มีส่วนประกอบออปติก เพื่อให้แน่ใจว่าไม่มีสารมลพิษที่ส่งผลต่อคุณภาพของเครื่องหมาย

ข้อเสนอแนะการเพิ่มประสิทธิภาพ

- ติดตั้งระบบควบคุมอุณหภูมิและความชื้นในโรงงาน ตรวจสอบสภาพแวดล้อมเป็นประจำ และรักษาอุณหภูมิและความชื้นให้อยู่ในช่วงที่แนะนำ

- รักษาให้อากาศภายในโรงงานสดชื่น และทำความสะอาดและดูแลรักษาพื้นที่ทำงานเป็นประจำเพื่อหลีกเลี่ยงการสะสมของฝุ่นละออง

คุณภาพของการทำเครื่องหมายด้วยเลเซอร์ได้รับผลกระทบจากหลายปัจจัย โดยการปรับพารามิเตอร์ให้เหมาะสม เตรียมวัสดุให้เหมาะสม บำรุงรักษาอุปกรณ์เป็นประจำ ฝึกอบรมผู้ปฏิบัติงาน และควบคุมสิ่งแวดล้อมอย่างเข้มงวด สามารถลดข้อบกพร่อง เพิ่มประสิทธิภาพการผลิตและความพึงพอใจของลูกค้าได้ มาตรการปรับให้เหมาะสมเหล่านี้สามารถรับประกันความแม่นยำสูงและเสถียรภาพในระยะยาวของกระบวนการทำเครื่องหมาย ช่วยให้บริษัทต่างๆ โดดเด่นเหนือคู่แข่ง

สรุป

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์มีบทบาทสำคัญในกระบวนการผลิตสมัยใหม่ แต่ในการใช้งานจริง มักพบข้อบกพร่องบางประการ เช่น รอยไหม้ รอยที่ไม่สมบูรณ์ และความเสียหายบนพื้นผิว ปัญหาเหล่านี้สามารถลดได้อย่างมีประสิทธิภาพโดยการปรับการเลือกอุปกรณ์เลเซอร์ ปรับการตั้งค่าพารามิเตอร์ บำรุงรักษาเป็นประจำ และฝึกอบรมผู้ปฏิบัติงานอย่างมืออาชีพ การเลือกอุปกรณ์ที่เหมาะสมและการตั้งค่าพารามิเตอร์ที่แม่นยำไม่เพียงแต่จะหลีกเลี่ยงข้อบกพร่องทั่วไปเท่านั้น แต่ยังช่วยปรับปรุงคุณภาพของการทำเครื่องหมาย ให้แน่ใจว่ารูปลักษณ์และโลโก้ของผลิตภัณฑ์แต่ละชิ้นมีความชัดเจนและสม่ำเสมอ จึงช่วยเสริมสร้างภาพลักษณ์ของแบรนด์และความสามารถในการแข่งขันในตลาด

ด้วยมาตรการเพิ่มประสิทธิภาพเหล่านี้ ไม่เพียงแต่สามารถปรับปรุงคุณภาพของการทำเครื่องหมายด้วยเลเซอร์ได้เท่านั้น แต่ยังปรับปรุงรูปลักษณ์ของผลิตภัณฑ์ได้อีกด้วย แต่ยังปรับปรุงความพึงพอใจของลูกค้าได้อย่างมีประสิทธิภาพ การทำเครื่องหมายด้วยเลเซอร์คุณภาพสูงไม่เพียงแต่ทำให้ผลิตภัณฑ์น่าดึงดูดใจมากขึ้นเท่านั้น แต่ยังเสริมสร้างความภักดีต่อแบรนด์ของลูกค้าอีกด้วย จึงช่วยให้บริษัทต่างๆ โดดเด่นท่ามกลางการแข่งขันทางการตลาดที่รุนแรง และได้รับลูกค้าและส่วนแบ่งการตลาดมากขึ้น

รับโซลูชันเลเซอร์

หากคุณกำลังมองหาโซลูชันเลเซอร์ที่มีประสิทธิภาพ แอคเทค เลเซอร์ ให้บริการที่ปรึกษาด้านเทคโนโลยีเลเซอร์ระดับมืออาชีพและบริการที่ปรับแต่งได้ตามความต้องการเฉพาะของคุณ ไม่ว่าจะเป็นการเลือกอุปกรณ์ การปรับพารามิเตอร์ให้เหมาะสม หรือการอ้างอิงสำหรับกรณีการใช้งานเฉพาะ ทีมผู้เชี่ยวชาญของเราสามารถให้คำแนะนำเชิงลึกแก่คุณเพื่อช่วยให้คุณได้รับผลลัพธ์การประมวลผลที่ดีที่สุด

ติดต่อเราได้ตั้งแต่วันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับการทำเครื่องหมายด้วยเลเซอร์ การเชื่อมด้วยเลเซอร์ และการใช้งานเลเซอร์อื่นๆ ด้วยบริการให้คำปรึกษาของเรา คุณจะได้รับโซลูชันเฉพาะบุคคลเพื่อให้แน่ใจว่าธุรกิจของคุณยังคงสามารถแข่งขันได้ในการใช้เทคโนโลยีเลเซอร์

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์