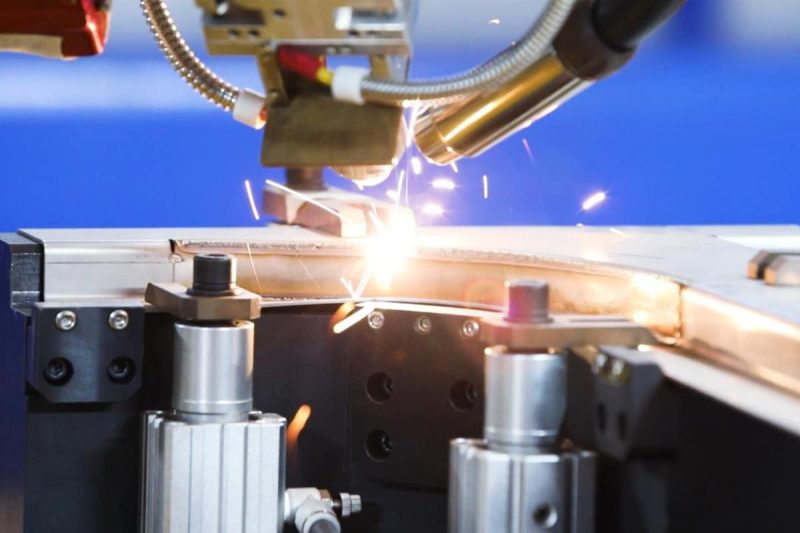

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมที่มีประสิทธิภาพและแม่นยำ ซึ่งถูกนำมาใช้กันอย่างแพร่หลายในการผลิตสมัยใหม่ โดยจะใช้ลำแสงเลเซอร์เป็นแหล่งความร้อน และเครื่องกำเนิดเลเซอร์จะปล่อยลำแสงเลเซอร์ที่มีความหนาแน่นของพลังงานสูงเพื่อหลอมและเชื่อมต่อวัสดุ เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบดั้งเดิม (การเชื่อมด้วยอาร์กโลหะแก๊ส (GMAW/MIG), การเชื่อมด้วยอาร์กทังสเตนแก๊ส (GTAW/TIG), การเชื่อมด้วยอาร์กโลหะป้องกัน (SMAW) และการเชื่อมด้วยอาร์กฟลักซ์คอร์ (FCAW)) การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบเฉพาะตัวมากมาย เช่น ความแม่นยำสูงและประสิทธิภาพสูงของกระบวนการเชื่อม และบริเวณที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กกว่า อย่างไรก็ตาม ผลกระทบและคุณภาพของการเชื่อมด้วยเลเซอร์ได้รับผลกระทบจากปัจจัยหลายประการ โดยความหนาของวัสดุเป็นปัจจัยสำคัญ บทความนี้จะกล่าวถึงว่าความหนาของวัสดุส่งผลต่อการเลือกวัสดุอย่างไร เครื่องเชื่อมเลเซอร์ พารามิเตอร์และให้วิธีการเพิ่มประสิทธิภาพสำหรับความหนาของวัสดุที่แตกต่างกัน

พื้นฐานการเชื่อมด้วยเลเซอร์

คำอธิบายกระบวนการเชื่อมเลเซอร์

การเชื่อมด้วยเลเซอร์เป็นกระบวนการเชื่อมที่ใช้ลำแสงเลเซอร์เป็นแหล่งความร้อนในการหลอมและเชื่อมต่อโลหะหรือวัสดุอื่น ๆ กระบวนการนี้ประกอบด้วยขั้นตอนต่อไปนี้:

- การโฟกัสลำแสงเลเซอร์: ลำแสงเลเซอร์ที่ปล่อยออกมาจากเครื่องกำเนิดเลเซอร์จะถูกโฟกัสไปที่หัวเชื่อมผ่านระบบออปติคอล

- การให้ความร้อนกับวัสดุ: ความหนาแน่นพลังงานสูงของลำแสงเลเซอร์จะให้ความร้อนกับวัสดุจนถึงจุดหลอมเหลว ทำให้วัสดุละลายหรือระเหยในบริเวณนั้น

- การก่อตัวของสระหลอมเหลว: วัสดุที่หลอมเหลวจะสร้างสระหลอมเหลว และการกระทำต่อเนื่องของลำแสงเลเซอร์จะทำให้สระหลอมเหลวยังคงเป็นของเหลว

- การแข็งตัวและการเชื่อมต่อ: เมื่อลำแสงเลเซอร์เคลื่อนที่หรือหยุด แอ่งที่หลอมละลายจะเย็นตัวลงและแข็งตัว ทำให้กระบวนการเชื่อมเสร็จสมบูรณ์

กระบวนการเชื่อมเลเซอร์มีอยู่ 2 ประเภท คือ การเชื่อมด้วยการนำความร้อนและการเชื่อมแบบรูคีย์

- การเชื่อมด้วยการนำความร้อน: ลำแสงเลเซอร์ให้ความร้อนแก่พื้นผิวของวัสดุเหนือจุดหลอมเหลวของวัสดุ ทำให้เกิดการหลอมละลายบนพื้นผิวการเชื่อมเท่านั้น ด้านในของชิ้นงานจะไม่ถูกเจาะทะลุได้อย่างสมบูรณ์ และโดยทั่วไปจะไม่เกิดการระเหย กระบวนการนี้ใช้เป็นหลักในการเชื่อมวัสดุที่มีผนังบาง การเชื่อมด้วยการนำความร้อนทำให้เกิดการเชื่อมที่ราบรื่นและสวยงาม

- การเชื่อมแบบรูกุญแจ: ในการเชื่อมแบบรูกุญแจ ลำแสงเลเซอร์จะให้ความร้อนแก่พื้นผิวของวัสดุจนถึงจุดระเหยและทะลุผ่านเข้าไปในวัสดุ วัสดุจะระเหยจนเกิดเป็นรูเล็กๆ รูที่เต็มไปด้วยไอน้ำจะดูดซับพลังงานลำแสงตกกระทบเกือบทั้งหมด อุณหภูมิสมดุลในรูอยู่ที่ประมาณ 2,500℃ ความร้อนจะถูกถ่ายเทจากผนังด้านนอกของรูอุณหภูมิสูงเพื่อหลอมโลหะรอบๆ รู รูกุญแจจะเต็มไปด้วยไอน้ำอุณหภูมิสูงที่เกิดจากการระเหยอย่างต่อเนื่องของวัสดุภายใต้การฉายรังสีของลำแสง ลำแสงเลเซอร์จะเข้าสู่รูอย่างต่อเนื่อง และวัสดุที่อยู่นอกรูจะไหลอย่างต่อเนื่อง เมื่อลำแสงเคลื่อนที่ รูจะอยู่ในสถานะการไหลที่เสถียรเสมอ นั่นคือ โลหะหลอมเหลวรอบๆ รูเล็กและผนังรูจะเคลื่อนที่ไปข้างหน้าด้วยความเร็วของลำแสง โลหะหลอมเหลวจะเติมช่องว่างที่เหลือจากการเคลื่อนที่ของรูเล็ก จากนั้นจึงควบแน่นเพื่อสร้างรอยเชื่อม

ส่วนประกอบหลักของระบบเชื่อมเลเซอร์

ส่วนประกอบหลักของระบบเชื่อมเลเซอร์ ได้แก่:

- เครื่องกำเนิดเลเซอร์: สร้างและปล่อยพลังงานเลเซอร์ เครื่องกำเนิดเลเซอร์ทั่วไปได้แก่ เครื่องกำเนิดเลเซอร์ไฟเบอร์ เครื่องกำเนิดเลเซอร์แก๊ส เป็นต้น

- ระบบออปติคอล: ประกอบด้วยเลนส์โฟกัสและกระจกสำหรับปรับและโฟกัสลำแสงเลเซอร์

- ระบบส่งเลเซอร์: ระบบส่งลำแสงเลเซอร์จากแหล่งกำเนิดเลเซอร์ไปยังตำแหน่งเชื่อม

- หัวเชื่อม: ประกอบด้วยกระจกโฟกัสเลเซอร์ กระจกปรับลำแสง และหัวฉีดแก๊สป้องกันสำหรับการปฏิบัติงานเชื่อมจริง

- ระบบควบคุม: ใช้ควบคุมพารามิเตอร์ต่างๆ ของการเชื่อมเลเซอร์ เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม ฯลฯ

ข้อดีของการเชื่อมด้วยเลเซอร์เมื่อเทียบกับวิธีการเชื่อมแบบดั้งเดิม

คุณภาพการเชื่อม

- โซนที่ได้รับผลกระทบจากความร้อนของการเชื่อมเลเซอร์มีขนาดเล็ก เนื่องจากความหนาแน่นของพลังงานของลำแสงเลเซอร์สูง เวลาในการให้ความร้อนสั้น และการสูญเสียความร้อนน้อย ดังนั้นโซนที่ได้รับผลกระทบจากความร้อนของวัสดุจึงมีขนาดเล็ก ซึ่งสามารถลดปัญหาการเสียรูป การแตกร้าว ออกซิเดชัน และปัญหาอื่นๆ ของวัสดุได้

- อัตราส่วนความลึกต่อความกว้างของรอยเชื่อมของการเชื่อมเลเซอร์นั้นสูง เนื่องจากเส้นผ่านศูนย์กลางของลำแสงเลเซอร์มีขนาดเล็กและพลังงานมีความเข้มข้น จึงสามารถสร้างรอยเชื่อมที่ลึกและแคบได้ ซึ่งช่วยเพิ่มความแข็งแรงและการปิดผนึกของการเชื่อม

- การเชื่อมด้วยเลเซอร์จะมีความเรียบเนียนและสวยงาม เนื่องจากจุดของลำแสงเลเซอร์มีความเสถียร และสามารถควบคุมตำแหน่งและพารามิเตอร์ในการเชื่อมได้อย่างแม่นยำ จึงสามารถสร้างรอยเชื่อมที่เรียบเนียนและสวยงาม ลดการเจียรและขัดเงาในภายหลัง

- การเชื่อมเลเซอร์มีข้อบกพร่องในการเชื่อมน้อยลง เนื่องจากการเชื่อมเลเซอร์ไม่จำเป็นต้องใช้สารเสริม เช่น อิเล็กโทรด แท่งเชื่อม และก๊าซป้องกัน จึงสามารถหลีกเลี่ยงการเกิดข้อบกพร่องในการเชื่อม เช่น การปนเปื้อนของอิเล็กโทรด รูพรุน การรวมตัวของตะกรัน และรอยแตกร้าวได้

ประสิทธิภาพการเชื่อม

- การเชื่อมด้วยเลเซอร์มีความเร็วในการเชื่อมที่รวดเร็ว เนื่องจากความหนาแน่นของพลังงานของลำแสงเลเซอร์นั้นสูงและเวลาในการให้ความร้อนสั้น จึงสามารถเสร็จสิ้นกระบวนการเชื่อมได้อย่างรวดเร็ว ซึ่งช่วยปรับปรุงประสิทธิภาพการผลิต

- การเชื่อมด้วยเลเซอร์มีความยืดหยุ่นในการเชื่อมสูง เนื่องจากลำแสงเลเซอร์เป็นแหล่งความร้อนแบบไม่สัมผัส จึงสามารถส่งและควบคุมได้ด้วยใยแก้วนำแสง ตัวสะท้อนแสง หุ่นยนต์ ฯลฯ จึงสามารถปรับให้เข้ากับตำแหน่งและรูปร่างการเชื่อมที่ซับซ้อนต่างๆ ได้ ทำให้การผลิตมีความยืดหยุ่นมากขึ้น

- การเชื่อมด้วยเลเซอร์ช่วยให้การเชื่อมทำงานอัตโนมัติในระดับสูง เนื่องจากการเชื่อมด้วยเลเซอร์สามารถควบคุมและปรับแต่งได้อย่างแม่นยำด้วยคอมพิวเตอร์หรือระบบ CNC จึงทำให้สามารถทำงานอัตโนมัติและอัจฉริยะในระดับสูงได้ ลดการแทรกแซงและข้อผิดพลาดด้วยมือ

การใช้งานการเชื่อม

- การเชื่อมด้วยเลเซอร์มีความสามารถในการปรับตัวเข้ากับวัสดุได้ดี เนื่องจากแหล่งความร้อนของการเชื่อมด้วยเลเซอร์เป็นแหล่งความร้อนแบบไม่สัมผัส ซึ่งสามารถเชื่อมโลหะหรือวัสดุที่ไม่ใช่โลหะได้หลายชนิด และยังสามารถเชื่อมวัสดุต่างประเภทเพื่อเชื่อมต่อวัสดุที่ไม่เหมือนกันได้

- การเชื่อมด้วยเลเซอร์มีความสามารถในการปรับตัวเข้ากับอุตสาหกรรมได้อย่างแข็งแกร่ง เนื่องจากแหล่งความร้อนของการเชื่อมด้วยเลเซอร์เป็นแหล่งความร้อนที่มีประสิทธิภาพ ซึ่งสามารถทำการเชื่อมได้อย่างมีคุณภาพสูง ความเร็วสูง และอัตโนมัติสูง จึงสามารถนำไปประยุกต์ใช้กับอุตสาหกรรมระดับไฮเอนด์ต่างๆ เช่น การบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ การแพทย์ เป็นต้น

ผลกระทบของความหนาของวัสดุต่อพารามิเตอร์การเชื่อม

พลังเลเซอร์

ระยะเวลาและความถี่ของพัลส์

ความเร็วในการเชื่อม

ตำแหน่งโฟกัส

เส้นผ่านศูนย์กลางลำแสง

การเพิ่มประสิทธิภาพพารามิเตอร์การเชื่อมเลเซอร์สำหรับความหนาของวัสดุที่แตกต่างกัน

วัสดุบาง (<1มม.)

- กำลังเลเซอร์: ควรเลือกกำลังเลเซอร์ที่ต่ำกว่าเพื่อหลีกเลี่ยงความร้อนสูงเกินไปและการหลอมละลายมากเกินไป โดยปกติจะเลือกอยู่ในช่วงสิบวัตต์ถึงร้อยวัตต์

- ระยะเวลาและความถี่ของพัลส์: ระยะเวลาของพัลส์ที่สั้นลงและความถี่ที่สูงขึ้น ช่วยให้เกิดรอบการทำความร้อนและความเย็นที่รวดเร็วขึ้น จึงลดผลกระทบจากความร้อน

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมที่สูงขึ้นสามารถช่วยปรับปรุงประสิทธิภาพการผลิตและหลีกเลี่ยงความร้อนที่สูงเกินไป

- ตำแหน่งโฟกัส: ควรตั้งโฟกัสเลเซอร์ไว้ใกล้กับพื้นผิวของวัสดุเพื่อให้เกิดเอฟเฟกต์การเชื่อมที่ดีที่สุด

- เส้นผ่านศูนย์กลางลำแสง: ใช้เส้นผ่านศูนย์กลางลำแสงที่เล็กลงเพื่อปรับปรุงความแม่นยำและการควบคุมรายละเอียดในการเชื่อม

วัสดุที่มีความหนาปานกลาง (1มม.-5มม.)

- กำลังเลเซอร์: จำเป็นต้องเลือกกำลังเลเซอร์ปานกลางเพื่อให้มั่นใจถึงความลึกและคุณภาพของการเชื่อม โดยทั่วไปจะเลือกในช่วงหลายร้อยวัตต์ถึงกิโลวัตต์

- ระยะเวลาและความถี่ของพัลส์: เลือกระยะเวลาและความถี่ของพัลส์ระดับกลางตามความหนาของวัสดุเฉพาะเพื่อสร้างความสมดุลระหว่างผลการให้ความร้อนและความเย็น

- ความเร็วในการเชื่อม: ควรเลือกความเร็วในการเชื่อมปานกลางตามความหนาของวัสดุเพื่อให้แน่ใจถึงคุณภาพการเชื่อมและประสิทธิภาพการผลิต

- ตำแหน่งโฟกัส: ควรตั้งโฟกัสเลเซอร์ไว้ตรงกลางวัสดุเพื่อให้แน่ใจว่าการเชื่อมมีความลึกและความสม่ำเสมอ

- เส้นผ่านศูนย์กลางลำแสง: เลือกเส้นผ่านศูนย์กลางลำแสงปานกลางเพื่อสร้างความสมดุลให้กับการกระจายพลังงานและความแม่นยำในการเชื่อม

วัสดุหนา (>5มม.)

- กำลังเลเซอร์: จำเป็นต้องเลือกกำลังเลเซอร์ที่สูงขึ้นเพื่อให้ความร้อนเพียงพอต่อการเชื่อมในระดับความลึกและคุณภาพ โดยปกติจะเลือกในช่วงหลายกิโลวัตต์

- ระยะเวลาและความถี่ของพัลส์: ระยะเวลาของพัลส์ที่ยาวขึ้นและความถี่ที่ต่ำลงสามารถให้ความร้อนที่เพียงพอมากขึ้นเพื่อหลอมวัสดุที่หนาขึ้น

- ความเร็วในการเชื่อม: ควรเลือกความเร็วในการเชื่อมที่ช้ากว่าเพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถทะลุและหลอมละลายวัสดุได้อย่างมีประสิทธิภาพ

- ตำแหน่งโฟกัส: ควรตั้งโฟกัสเลเซอร์ไว้ภายในวัสดุเพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถทะลุผ่านและหลอมละลายวัสดุได้อย่างมีประสิทธิภาพ

- เส้นผ่านศูนย์กลางลำแสง: ใช้เส้นผ่านศูนย์กลางลำแสงที่ใหญ่ขึ้นเพื่อให้มีความหนาแน่นของพลังงานและความลึกในการเชื่อมเพียงพอ

สรุป

รับโซลูชันเลเซอร์

การเลือกเครื่องเชื่อมเลเซอร์ที่เหมาะสมจะช่วยปรับการใช้พลังงานให้เหมาะสมและเพิ่มประสิทธิภาพการทำงานให้สูง การทำงานร่วมกับซัพพลายเออร์ที่เชื่อถือได้ช่วยให้สามารถเข้าถึงเทคโนโลยีขั้นสูง คำแนะนำที่เหมาะสม และการสนับสนุนอย่างต่อเนื่อง ที่ AccTek Laser เราจัดหาอุปกรณ์เชื่อมเลเซอร์ที่หลากหลายซึ่งออกแบบมาเพื่อตอบสนองความต้องการทางอุตสาหกรรมที่หลากหลาย ผู้เชี่ยวชาญของเราสามารถช่วยคุณเลือกรุ่นและการกำหนดค่าที่มีประสิทธิภาพด้านพลังงานสูงสุดโดยคำนึงถึงปัจจัยต่างๆ เช่น ประเภทของวัสดุ ความหนา และปริมาณการผลิต นอกจากนี้ เรายังนำเสนอคุณสมบัติล้ำสมัย เช่น เครื่องกำเนิดเลเซอร์ประสิทธิภาพสูง ระบบระบายความร้อนอัจฉริยะ และซอฟต์แวร์การจัดการพลังงานเพื่อเพิ่มประสิทธิภาพและลดการใช้พลังงานให้เหลือน้อยที่สุด นอกจากนี้ ทีมงานของเรายังให้บริการบำรุงรักษาตามปกติและการสนับสนุนทางเทคนิคเพื่อให้อุปกรณ์ของคุณมีประสิทธิภาพสูงสุด การเป็นพันธมิตรกับเราจะช่วยให้คุณประหยัดพลังงานได้อย่างมาก ลดต้นทุนการดำเนินงาน และปรับปรุงความพยายามด้านความยั่งยืนของคุณ หากคุณมีคำถามใดๆ โปรดติดต่อเราทันที AccTek Laser มุ่งมั่นที่จะมอบโซลูชันเลเซอร์ที่สมบูรณ์แบบให้กับลูกค้าทุกคน!

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง