ปัญหาทั่วไปและแนวทางแก้ไขสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

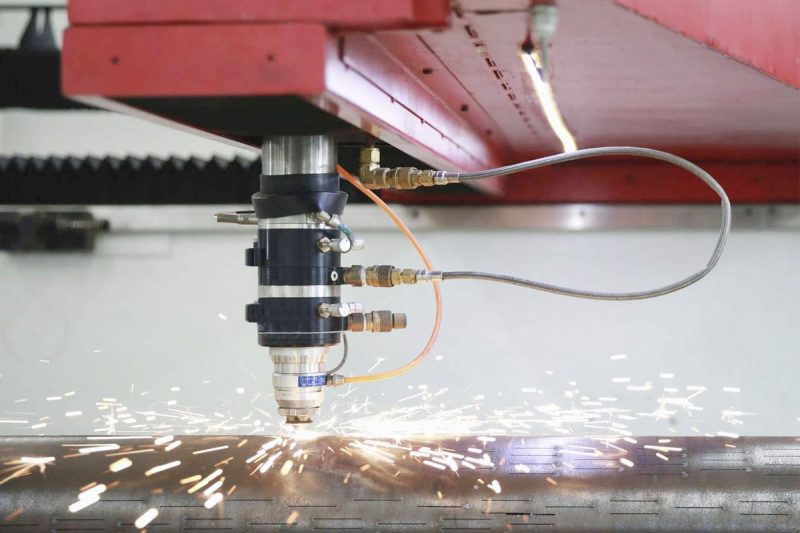

เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ถูกนำมาใช้กันอย่างแพร่หลายในการตัดและประมวลผลวัสดุโลหะและอโลหะต่างๆ เนื่องจากมีประสิทธิภาพสูง แม่นยำ และการทำงานที่ยืดหยุ่น เทคโนโลยีนี้ใช้ลำแสงเลเซอร์กำลังสูงในการฉายรังสีบนพื้นผิวของชิ้นงานเพื่อหลอมละลายหรือระเหย ทำให้สามารถตัดชิ้นงานได้อย่างแม่นยำ อย่างไรก็ตาม ในการใช้งานจริง การตัดด้วยเลเซอร์ไฟเบอร์ยังเผชิญกับปัญหาและความท้าทายทั่วไปบางประการ เช่น คุณภาพการตัดที่ลดลง ประสิทธิภาพการตัดที่ต่ำ และการสูญเสียอุปกรณ์ที่รวดเร็ว การทำความเข้าใจและจัดการกับปัญหาเหล่านี้ไม่เพียงแต่จะยืดอายุการใช้งานของอุปกรณ์เท่านั้น แต่ยังช่วยปรับปรุงประสิทธิภาพการผลิตและคุณภาพการประมวลผลอีกด้วย

สารบัญ

ความท้าทายที่เกี่ยวข้องกับวัสดุ

การสะท้อนแสงและการนำไฟฟ้า

ยิ่งวัสดุมีสภาพนำไฟฟ้าดีเท่าไร อัตราการดูดซับพลังงานเลเซอร์ก็จะยิ่งต่ำลงเท่านั้น ตัวอย่างเช่น ทอง เงิน ทองแดง อลูมิเนียม และวัสดุอื่นๆ มีสภาพนำไฟฟ้าดีและดูดซับพลังงานได้ไม่ดี ซึ่งอาจกล่าวได้ว่าสะท้อนความยาวคลื่นของเลเซอร์ได้ ดังนั้น ยิ่งโลหะมีสภาพนำไฟฟ้าสูงเท่าไร การสะท้อนแสงก็จะยิ่งสูงเท่านั้น

ท้าทาย

- การสะท้อนแสงสูง: โลหะ เช่น อะลูมิเนียมและทองแดง มีค่าการสะท้อนแสงสูง โดยเฉพาะอย่างยิ่งเมื่อลำแสงเลเซอร์ตกกระทบในมุมที่ใกล้เคียงกับค่าปกติของพื้นผิววัสดุ พลังงานเลเซอร์ส่วนใหญ่จะสะท้อนไปที่เครื่องกำเนิดเลเซอร์หรือระบบส่งผ่านเลเซอร์ ซึ่งไม่เพียงแต่ลดประสิทธิภาพการประมวลผลเท่านั้น แต่ยังอาจทำให้อุปกรณ์เลเซอร์เสียหายได้ เช่น เลนส์หรือใยแก้วนำแสงไหม้

- การดูดซับพลังงานไม่เพียงพอ: เนื่องจากการสะท้อนแสงที่สูง ทำให้พลังงานเลเซอร์ที่มีประสิทธิภาพที่ดูดซับโดยพื้นผิววัสดุลดลง ส่งผลให้ความลึกในการประมวลผลไม่เพียงพอ ความเร็วในการตัดช้า หรือคุณภาพการประมวลผลต่ำกว่ามาตรฐาน

สารละลาย

- ใช้เลเซอร์กำลังสูง: การเพิ่มกำลังของเครื่องกำเนิดเลเซอร์สามารถเพิ่มพลังงานเลเซอร์ที่แผ่ไปยังพื้นผิวของวัสดุได้โดยตรง แม้ว่าพลังงานบางส่วนจะสะท้อนออกมา แต่พลังงานที่เหลือก็เพียงพอสำหรับการประมวลผลที่มีประสิทธิภาพ เลือกเครื่องกำเนิดเลเซอร์ที่มีความกว้างพัลส์และความถี่ที่เหมาะกับวัสดุเฉพาะเพื่อปรับการถ่ายโอนพลังงานและเอฟเฟกต์การประมวลผลให้เหมาะสมที่สุด

- เทคโนโลยีป้องกันการสะท้อน: การปรับรูปร่างและมุมเบี่ยงเบนของลำแสงเลเซอร์ทำให้พลังงานเลเซอร์กระจายสม่ำเสมอมากขึ้นบนพื้นผิวของวัสดุ ลดปัญหาการสะท้อนมากเกินไปในพื้นที่ ใช้องค์ประกอบออปติกที่ปรับไดนามิกได้ (เช่น กระจกที่บิดเบี้ยวได้หรือตัวปรับแสงเชิงพื้นที่แบบคริสตัลเหลว) เพื่อแก้ไขการบิดเบือนของหน้าคลื่นของลำแสงเลเซอร์แบบเรียลไทม์ ปรับปรุงคุณภาพการโฟกัสของลำแสงเลเซอร์ และลดการสะท้อนและการกระเจิง โลหะบางชนิดมีลักษณะการสะท้อนที่แตกต่างกันสำหรับเลเซอร์ในสถานะโพลาไรเซชันที่แตกต่างกัน การปรับทิศทางโพลาไรเซชันของเลเซอร์สามารถลดการสูญเสียการสะท้อนได้

- เพิ่มประสิทธิภาพในการปรับสภาพพื้นผิวของวัสดุ: ทาสารเคลือบหรือฟิล์มที่ดูดซับพลังงานเลเซอร์บนพื้นผิวของวัสดุเพื่อเพิ่มอัตราการดูดซับพลังงานเลเซอร์และลดการสะท้อนแสง เพิ่มความหยาบของพื้นผิววัสดุผ่านการปรับสภาพล่วงหน้าทางกลไก เคมี หรือเลเซอร์ ปรับปรุงการกระเจิงและการดูดซับพลังงานเลเซอร์ และลดการสะท้อนโดยตรง สร้างชั้นการดูดซับบนพื้นผิวของวัสดุหรือเปลี่ยนคุณสมบัติทางเคมีของพื้นผิวเพื่อเพิ่มอัตราการดูดซับเลเซอร์

- ปรับพารามิเตอร์การประมวลผล: ปรับมุมตกกระทบของลำแสงเลเซอร์ให้เหมาะสมเพื่อหลีกเลี่ยงไม่ให้ลำแสงเลเซอร์ตกกระทบในแนวตั้งฉากกับพื้นผิววัสดุโดยตรงเพื่อลดการสะท้อนแบบกระจาย ปรับความเร็ว กำลัง ความยาวโฟกัส และพารามิเตอร์อื่นๆ ของการประมวลผลด้วยเลเซอร์เพื่อค้นหาเงื่อนไขการประมวลผลที่ดีที่สุดเพื่อให้มั่นใจถึงคุณภาพและประสิทธิภาพของการประมวลผล

การบิดเบี้ยวและการเสียรูปของวัสดุ

การเสียรูปของวัสดุเกิดจากการบิดเบี้ยวซึ่งเกิดจากความเครียดตกค้างภายในวัสดุและกระจายไม่สม่ำเสมอไปตามความกว้างและความยาวของวัสดุ

ท้าทาย

ในระหว่างกระบวนการตัดด้วยเลเซอร์ การให้ความร้อนในพื้นที่สามารถทำให้วัสดุเกิดการเสียรูปได้ โดยเฉพาะกับวัสดุแผ่นบาง เนื่องจากเลเซอร์จะรวมพลังงานความร้อนจำนวนมากไว้ในพื้นที่เล็กๆ ระหว่างการตัด ทำให้อุณหภูมิของพื้นที่นั้นสูงขึ้นอย่างรวดเร็ว ส่งผลให้วัสดุเกิดการขยายตัวและหดตัวเนื่องจากความร้อน และสุดท้ายทำให้วัสดุเกิดการบิดเบี้ยวและเสียรูป

สารละลาย

- ปรับกำลังเลเซอร์: การลดกำลังเลเซอร์สามารถลดความเข้มข้นของความร้อนได้ จึงช่วยลดการเสียรูปเนื่องจากความร้อนของวัสดุ

- ปรับความเร็วในการตัดให้เหมาะสม: การเพิ่มความเร็วในการตัดอย่างเหมาะสมสามารถลดเวลาที่เลเซอร์อยู่บนวัสดุและลดความร้อนสะสมได้

- ใช้ก๊าซเสริม: การเลือกก๊าซเสริมที่เหมาะสม (เช่น ไนโตรเจนหรือออกซิเจน) และปรับอัตราการไหลจะช่วยขจัดความร้อนที่เกิดขึ้นในระหว่างกระบวนการตัดได้อย่างมีประสิทธิภาพและลดการเสียรูปของวัสดุ

ความหนาของวัสดุ

ในกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ ความหนาของวัสดุจะส่งผลโดยตรงต่อคุณภาพการตัด ประสิทธิภาพ และประสิทธิภาพของเครื่องจักร วัสดุที่บางกว่าจะตัดได้ง่ายกว่า เร็วกว่า และมีความแม่นยำสูงกว่า แต่วัสดุที่หนากว่าอาจทำให้ขอบตัดหยาบ หรือต้องใช้พลังงานและก๊าซเสริมที่สูงกว่า

ท้าทาย

เมื่อตัดวัสดุที่มีความหนา เลเซอร์จะใช้เวลานานกว่าในการเจาะวัสดุ ซึ่งอาจทำให้ตัดได้ไม่สม่ำเสมอ วัสดุที่มีความหนาจะมีความสามารถในการนำความร้อนต่ำ และความร้อนไม่สามารถระบายออกได้ง่าย ส่งผลให้เกิดตะกรันและพื้นผิวการตัดที่ไม่สม่ำเสมอบนคมตัด

สารละลาย

- เลือกกำลังเลเซอร์ที่เหมาะสม: เลือกกำลังเลเซอร์ที่เหมาะสมตามความหนาของวัสดุเพื่อให้แน่ใจว่าพลังงานของลำแสงจะรวมอยู่ที่พื้นที่การตัดเพื่อให้ได้ผลลัพธ์การตัดที่ดีที่สุด

- ปรับพารามิเตอร์การตัด: รวมทั้งพารามิเตอร์ต่างๆ เช่น ความเร็วในการตัด ตำแหน่งโฟกัส และแรงดันแก๊สเสริม เพื่อให้มั่นใจถึงความเสถียรและความสม่ำเสมอของกระบวนการตัด

- การตัดหลายจุด: สำหรับวัสดุที่มีความหนาเป็นพิเศษ สามารถใช้วิธีการตัดหลายจุดได้ โดยตัดเฉพาะส่วนที่มีความหนาในแต่ละครั้ง ตัดเป็นชั้นๆ เพื่อลดการสะสมความร้อนและปัญหาการตัดที่ไม่สม่ำเสมอ

ด้วยวิธีการดังกล่าวข้างต้น ปัญหาของการสะท้อนของวัสดุสูง การบิดเบี้ยว การเสียรูป และการตัดที่ไม่สม่ำเสมอของวัสดุหนาในระหว่างการตัดด้วยเลเซอร์สามารถแก้ไขได้อย่างมีประสิทธิภาพ และสามารถปรับปรุงคุณภาพและประสิทธิภาพในการตัดได้อีกด้วย

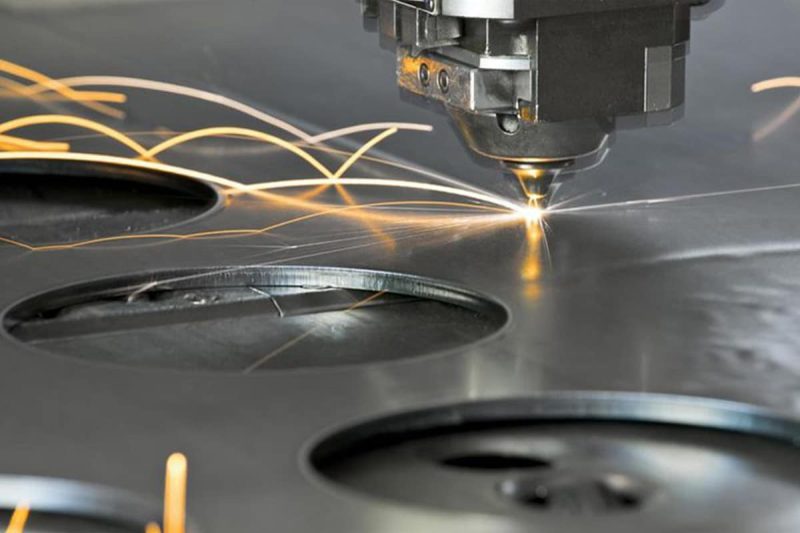

คุณภาพขอบและความกว้างของร่องตัด

ความเรียบของขอบตัดและปริมาณของเสี้ยนเป็นสิ่งสำคัญในการประเมินความแม่นยำในการตัด หากพลังงานเลเซอร์กระจายไม่สม่ำเสมอหรือความเร็วในการตัดไม่เหมาะสม ขอบอาจดูหยาบหรือมีเสี้ยน ความกว้างของช่องตัดขึ้นอยู่กับความเสถียรของโฟกัสเลเซอร์ หากโฟกัสไม่เสถียรหรือพลังงานเลเซอร์ผันผวน ความกว้างของช่องตัดอาจแตกต่างกันอย่างไม่สม่ำเสมอ ซึ่งส่งผลต่อความแม่นยำในการตัด

ขอบหยาบและเสี้ยน

ท้าทาย

- ในระหว่างการตัดด้วยเลเซอร์ หากพลังงานไม่สม่ำเสมอหรือความเร็วในการตัดเร็วหรือช้าเกินไป ขอบตัดมักจะมีเสี้ยนและความไม่สม่ำเสมอ โดยเฉพาะอย่างยิ่งเมื่อกำลังส่งออกของลำแสงเลเซอร์ไม่เสถียร พื้นผิวของวัสดุที่ตัดอาจร้อนเกินไปหรือละลายไม่สม่ำเสมอ ส่งผลให้ขอบหยาบ

- สำหรับวัสดุโลหะบางประเภท (เช่น อลูมิเนียม สแตนเลส เป็นต้น) การกระจายความร้อนที่ไม่สม่ำเสมอจะทำให้เกิดความเครียดจากความร้อน ซึ่งนำไปสู่การเกิดเสี้ยนเพิ่มเติม

- นอกจากนี้ การใช้ก๊าซเสริมอย่างไม่เหมาะสม (การไหลของอากาศไม่เพียงพอ หรือแรงดันที่ไม่เหมาะสม) จะส่งผลต่อประสิทธิภาพการระบายวัสดุที่หลอมละลาย และเพิ่มจำนวนของเสี้ยนอีกด้วย

สารละลาย

- การปรับการตั้งค่ากำลังของเลเซอร์และความเร็วในการตัดให้เหมาะสมนั้นถือเป็นสิ่งสำคัญ ตรวจสอบให้แน่ใจว่ากำลังของเลเซอร์สูงเพียงพอและเอาต์พุตมีเสถียรภาพเพื่อรักษาการกระจายความร้อนที่สม่ำเสมอบนพื้นผิววัสดุ ในเวลาเดียวกัน จำเป็นต้องปรับความเร็วในการตัดตามความหนาและลักษณะของวัสดุ ไม่เร็วเกินไป (เพื่อหลีกเลี่ยงการตัดวัสดุไม่เพียงพอ) หรือช้าเกินไป (เพื่อป้องกันการหลอมละลายมากเกินไป)

- การใช้ก๊าซช่วยที่เหมาะสม เช่น ไนโตรเจนหรือออกซิเจน จะช่วยปรับปรุงผลการตัดและทำให้พื้นผิวการตัดสะอาดและเรียบเนียน ไนโตรเจนมักใช้เพื่อป้องกันการเกิดออกซิเดชันและลดการเกิดเสี้ยนที่ขอบ ในขณะที่ออกซิเจนช่วยเพิ่มประสิทธิภาพในการตัดและความเร็วในการหลอมละลาย

ความกว้างของช่องผ่าแตกต่างกัน

ท้าทาย

- สาเหตุหลักของความกว้างของช่องที่ไม่สม่ำเสมอมักเกี่ยวข้องกับความไม่เสถียรของโฟกัสเลเซอร์หรือความผันผวนของกำลังเลเซอร์ เมื่อโฟกัสเลเซอร์ถูกชดเชย ความเข้มข้นของพลังงานจะเปลี่ยนไปตามลำดับ ส่งผลให้ความกว้างของช่องมีความผันผวน หากกำลังเลเซอร์ไม่เสถียร ความผันผวนของพลังงานเอาต์พุตจะส่งผลโดยตรงต่อความแม่นยำในการตัดและทำให้ความกว้างของช่องเปลี่ยนแปลงไป

- นอกจากนี้ การปนเปื้อนหรือความเสียหายต่อส่วนประกอบออปติกอาจทำให้คุณภาพของลำแสงเปลี่ยนแปลงไป ส่งผลให้ความสม่ำเสมอของเส้นตัดลดลง การสึกหรอของชิ้นส่วนกลไกของอุปกรณ์ เช่น รางนำและตลับลูกปืน ยังส่งผลต่อความแม่นยำในการเคลื่อนที่ของหัวเลเซอร์ ส่งผลให้รอยแยกไม่สม่ำเสมอ

สารละลาย

- ตรวจสอบและบำรุงรักษาระบบออปติคเป็นประจำเพื่อให้แน่ใจว่าโฟกัสและพลังงานเลเซอร์มีเสถียรภาพ

- ทำความสะอาดหรือเปลี่ยนเลนส์สายตาที่ปนเปื้อนเพื่อหลีกเลี่ยงการหักเหหรือการกระเจิงที่ไม่จำเป็นในระหว่างการส่งลำแสง

- ปรับเทียบโฟกัสและกำลังเอาต์พุตของอุปกรณ์เลเซอร์เป็นประจำเพื่อให้แน่ใจว่ามีความแม่นยำระหว่างการใช้งาน

- บำรุงรักษาชิ้นส่วนกลไกของอุปกรณ์เพื่อให้แน่ใจว่าหัวเลเซอร์เคลื่อนไหวได้อย่างราบรื่นและไม่มีสิ่งกีดขวางเพื่อลดข้อผิดพลาดในการตัดที่เกิดจากการสึกหรอทางกลไก

โดยสรุป การตั้งค่าพารามิเตอร์อย่างถูกต้องและบำรุงรักษาระบบออปติกอย่างสม่ำเสมอ จะช่วยให้ปรับปรุงคุณภาพขอบได้อย่างมีประสิทธิภาพและควบคุมความกว้างของรอยตัดได้

ความท้าทายที่เกี่ยวข้องกับกระบวนการ

ความท้าทายที่เกี่ยวข้องกับกระบวนการส่วนใหญ่เกี่ยวข้องกับปัญหาทางเทคนิคที่อาจพบได้ระหว่างกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ ความท้าทายที่เกี่ยวข้องกับกระบวนการทั่วไป ได้แก่ การสะสมตะกรัน ซึ่งเป็นความท้าทายทั่วไปในกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุที่มีความหนาหรือตัดยาก โดยทั่วไป การสะสมตะกรันมักเกิดจากวัสดุไม่สามารถละลายหรือระเหยได้หมด หรือก๊าซเสริมไม่เพียงพอในการพัดวัสดุที่หลอมละลายออกจากพื้นที่ตัดได้ทันเวลา

การสะสมของตะกรัน

ท้าทาย

- เมื่อพลังงานเลเซอร์ไม่เพียงพอหรือโฟกัสของลำแสงเลเซอร์ถูกเลื่อนออกไป พื้นผิวของวัสดุจะไม่สามารถไปถึงอุณหภูมิที่จะหลอมละลายหรือระเหยได้ ส่งผลให้มีวัสดุบางส่วนเหลืออยู่ที่ขอบตัด โดยเฉพาะอย่างยิ่งในการประมวลผลแผ่นหนา พลังงานเลเซอร์จะต้องแข็งแกร่งเพียงพอที่จะทะลุผ่านความหนาของวัสดุทั้งหมด

- มักใช้ก๊าซเสริม เช่น ออกซิเจนหรือไนโตรเจนเพื่อช่วยเป่าสารที่หลอมละลายออกจากบริเวณการตัด หากแรงดันก๊าซต่ำเกินไปและไม่สามารถกำจัดสารที่หลอมละลายได้อย่างมีประสิทธิภาพ ตะกรันจะสะสมที่ขอบตัด

- ความเร็วในการตัดที่เร็วเกินไปจะทำให้เลเซอร์ไม่สามารถทำปฏิกิริยากับพื้นที่เดิมต่อไปได้ วัสดุจะไม่หลอมละลายอย่างสมบูรณ์ หรือแก๊สไม่สามารถไล่สิ่งตกค้างออกไปได้ทันเวลา ส่งผลให้เกิดการสะสมของตะกรัน

สารละลาย

- ให้แน่ใจว่ามีแรงดันแก๊สที่เพียงพอเพื่อช่วยขจัดวัสดุที่หลอมละลายได้อย่างมีประสิทธิภาพและหลีกเลี่ยงการสะสมของตะกรัน ไนโตรเจนเหมาะสำหรับวัสดุที่ไม่เกิดออกซิเดชัน ในขณะที่ออกซิเจนสามารถเร่งความเร็วในการตัดได้ แต่ต้องใช้แรงดันแก๊สที่สูงกว่า

- ปรับความเร็วในการตัดให้เหมาะสมตามความหนาและลักษณะของวัสดุเพื่อให้แน่ใจว่าพลังงานเลเซอร์สามารถกระทำกับพื้นที่การตัดได้อย่างเต็มที่ การผสมผสานระหว่างพลังงานเลเซอร์และความเร็วในการตัดที่เหมาะสมสามารถลดพื้นที่ที่ได้รับผลกระทบจากความร้อนที่ไม่จำเป็นได้ จึงหลีกเลี่ยงปัญหาการหลอมละลายของวัสดุที่ไม่สมบูรณ์ได้

- ตรวจสอบให้แน่ใจว่าส่วนประกอบออปติคัลของเครื่องกำเนิดเลเซอร์อยู่ในสภาพดีที่สุดและสามารถส่งกำลังเลเซอร์ที่ต้องการได้อย่างเสถียรเพื่อให้แน่ใจถึงความสม่ำเสมอของกระบวนการตัด

การปรับพารามิเตอร์เหล่านี้อย่างครอบคลุมจะช่วยลดปัญหาการสะสมของตะกรันได้อย่างมาก คุณภาพการตัดดีขึ้น และลดงานบดและทำความสะอาดที่ตามมา

ปัญหาการเจาะและการสตาร์ท

ในระหว่างกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ ปัญหาการเจาะรูและการเริ่มต้นเป็นความท้าทายทั่วไป โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับวัสดุที่มีความหนาหรือสะท้อนแสงสูง กระบวนการเจาะรูเป็นจุดเริ่มต้นของการตัดด้วยเลเซอร์ และความเสถียรและประสิทธิภาพส่งผลโดยตรงต่อผลของกระบวนการตัดทั้งหมด หากเวลาในการเจาะรูนานเกินไปหรือล้มเหลว อาจทำให้เกิดการสูญเสียวัสดุ อุปกรณ์สึกหรอ และอาจส่งผลต่อคุณภาพการตัด ความไม่เสถียรของกระบวนการเริ่มต้นจะนำไปสู่รอยแยกที่ไม่สม่ำเสมอและคุณภาพของขอบตัดที่ไม่ดี ซึ่งส่งผลต่อความแม่นยำและรูปลักษณ์ของผลิตภัณฑ์สำเร็จรูป

การเจาะล่าช้าและล้มเหลว

ท้าทาย

ความล่าช้าในการเจาะมักเกิดจากลำแสงเลเซอร์ไม่สามารถโฟกัสพลังงานได้เร็วพอที่จะทะลุผ่านวัสดุ ส่งผลให้เวลาในการเจาะนานขึ้น ความล่าช้าในการเจาะจะสังเกตเห็นได้ชัดเจนโดยเฉพาะกับวัสดุที่มีความหนาหรือวัสดุสะท้อนแสง (เช่น อลูมิเนียมและทองแดง) และอาจทำให้เกิดความล้มเหลวในการเจาะได้ สาเหตุของความล้มเหลวในการเจาะอาจรวมถึงกำลังเลเซอร์ไม่เพียงพอ โฟกัสเลเซอร์ไม่แม่นยำ ก๊าซเสริมไม่เพียงพอ หรือการเลือกก๊าซที่ไม่เหมาะสม ซึ่งอาจทำให้การตัดเริ่มต้นไม่สม่ำเสมอหรือล้มเหลว วัสดุเสีย และอาจทำให้อุปกรณ์เลเซอร์เสียหายได้

สารละลาย

- ให้แน่ใจว่าสามารถรวมพลังเลเซอร์ได้อย่างรวดเร็ว โดยเฉพาะบนวัสดุแผ่นหนา ซึ่งต้องใช้พลังงานสูงในการเจาะ ปรับโฟกัสของเลเซอร์เพื่อให้แน่ใจว่าเลเซอร์จะรวมพลังบนพื้นผิวของวัสดุ ซึ่งจะช่วยลดการกระจายพลังงานและลดระยะเวลาในการเจาะ

- การเจาะในโหมดพัลส์สั้นช่วยลดความร้อนสูงเกินไปและการเสียรูปของวัสดุได้ ขณะเดียวกันก็ลดโอกาสที่การเจาะจะล้มเหลวอีกด้วย เทคนิคนี้เหมาะเป็นพิเศษสำหรับวัสดุที่มีความหนาและวัสดุที่สะท้อนแสงสูง

- การใช้ไนโตรเจนและออกซิเจนมีผลกระทบอย่างมากต่อกระบวนการเจาะ ออกซิเจนสามารถเร่งกระบวนการเจาะได้ แต่ก็อาจทำให้วัสดุเกิดออกซิเดชันได้ ดังนั้นจึงต้องเลือกก๊าซและแรงดันที่เหมาะสมตามลักษณะของวัสดุ

- สำหรับวัสดุที่มีความหนามาก สามารถใช้เทคนิคการเจาะหลายชั้น ซึ่งจะเจาะทะลุวัสดุทีละชั้นแทนที่จะเจาะทั้งหมดในคราวเดียว วิธีการนี้สามารถหลีกเลี่ยงการเจาะทะลุและผลกระทบจากความร้อนที่มากเกินไปได้อย่างมีประสิทธิภาพ

การเริ่มต้นที่ไม่เสถียร

ท้าทาย

การเริ่มต้นที่ไม่เสถียรนั้นมักปรากฏให้เห็นในรูปแบบของความกว้างของรอยตัดที่ไม่สม่ำเสมอและคุณภาพขอบที่ไม่ดีในช่วงเริ่มต้นของการตัดด้วยเลเซอร์ และอาจนำไปสู่ความล้มเหลวของกระบวนการตัดได้ ซึ่งโดยปกติแล้วเกิดจากพลังงานเลเซอร์ที่ไม่เสถียร การเปลี่ยนแปลงในอัตราการไหลของก๊าซ ลักษณะพื้นผิววัสดุที่ไม่สม่ำเสมอ (เช่น ออกซิเดชันหรือการเคลือบ) เป็นต้น การเริ่มต้นที่ไม่เสถียรอาจนำไปสู่คุณภาพการตัดที่ไม่ดีในส่วนเริ่มต้น โดยเฉพาะอย่างยิ่งในการใช้งานการตัดที่มีความแม่นยำ ความไม่เสถียรนี้จะส่งผลต่อความแม่นยำและความสม่ำเสมอของผลิตภัณฑ์สำเร็จรูป

สารละลาย

- ก่อนเริ่มใช้งาน ควรอุ่นพื้นผิววัสดุก่อน โดยเฉพาะวัสดุที่มีการสะท้อนแสงสูง ซึ่งจะช่วยลดการสะท้อนแสงของเลเซอร์และทำให้กระบวนการตัดราบรื่นขึ้น

- ให้แน่ใจว่าเครื่องกำเนิดเลเซอร์จะเข้าสู่สถานะเสถียรอย่างรวดเร็วเมื่อเริ่มต้นโดยการปรับอัตราการเพิ่มกำลังของเลเซอร์และอัตราการไหลของก๊าซเสริม วิธีนี้จะช่วยหลีกเลี่ยงความผันผวนของพลังงานเมื่อเริ่มต้นได้อย่างมีประสิทธิภาพ

- สำหรับวัสดุที่มีชั้นออกไซด์หรือสิ่งเจือปนอื่นๆ บนพื้นผิว อาจทำความสะอาดพื้นผิวอย่างง่ายหรือการขจัดการเคลือบก่อนเริ่มต้นการทำงาน เพื่อลดการสะท้อนของเลเซอร์และความไม่เสถียรในระหว่างกระบวนการเริ่มต้นการทำงาน

- ใช้ระบบตรวจสอบแบบเรียลไทม์เพื่อตรวจสอบกระบวนการตัดโดยเฉพาะอย่างยิ่งในระหว่างขั้นตอนการเริ่มต้น และรับรองความเสถียรและความสม่ำเสมอของกระบวนการตัดโดยปรับพารามิเตอร์

โดยทั่วไปแล้ว การปรับพารามิเตอร์เลเซอร์ให้เหมาะสม การเลือกก๊าซเสริมที่เหมาะสม การใช้เทคโนโลยีการเจาะแบบพัลส์ และการประมวลผลล่วงหน้าก่อนเริ่มการทำงาน จะช่วยลดปัญหาความล่าช้าของการเจาะ ความล้มเหลว และการเริ่มต้นที่ไม่เสถียรได้อย่างมาก และสามารถปรับปรุงประสิทธิภาพและคุณภาพการตัดได้ โซลูชันเหล่านี้ไม่เพียงแต่ปรับปรุงประสิทธิภาพการทำงานเท่านั้น แต่ยังช่วยให้มั่นใจได้ว่าอุปกรณ์จะทำงานได้อย่างเสถียรในระยะยาวอีกด้วย

ความท้าทายที่เกี่ยวข้องกับเครื่องจักร

ในการตัดด้วยเลเซอร์ไฟเบอร์ ประสิทธิภาพของเครื่องจักรส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการตัด ระบบส่งลำแสงและส่วนประกอบทางกลของเครื่องจักรเองอาจมีปัญหาต่างๆ หลังจากใช้งานเป็นเวลานาน ซึ่งจะส่งผลต่อความแม่นยำและความเสถียรของการตัดด้วยเลเซอร์

ปัญหาของระบบส่งลำแสง

ท้าทาย

ระบบส่งลำแสงเป็นระบบหลักที่ส่งพลังงานจากแหล่งกำเนิดเลเซอร์ไปยังหัวตัด ประสิทธิภาพของระบบจะกำหนดเสถียรภาพของพลังงานของลำแสงเลเซอร์และคุณภาพการตัดโดยตรง หากระบบส่งลำแสงไม่ได้รับการตรวจสอบและบำรุงรักษาเป็นประจำ ฝุ่นละออง สิ่งเจือปน หรือการสึกหรอทางกลไกก็อาจสร้างความเสียหายให้กับชิ้นส่วนออปติกได้ ทำให้ประสิทธิภาพของระบบลดลงไปอีก

สารละลาย

- เลนส์ออปติกและเลนส์ในระบบการตัดด้วยเลเซอร์ไฟเบอร์มีแนวโน้มที่จะเกิดฝุ่นและน้ำมันสะสม การทำความสะอาดเป็นประจำสามารถหลีกเลี่ยงการลดลงของประสิทธิภาพการส่งผ่านลำแสงเลเซอร์และช่วยให้ลำแสงมีเสถียรภาพ

- การรับประกันความเสถียรของตัวเชื่อมต่อไฟเบอร์และการจัดตำแหน่งลำแสงเลเซอร์ที่แม่นยำสามารถลดการสูญเสียพลังงานได้ ตรวจสอบการเชื่อมต่อไฟเบอร์เป็นประจำเพื่อให้แน่ใจว่าไม่มีการคลายตัวหรือสึกหรอ

- หากเกิดปัญหาความไม่เสถียรของลำแสงบ่อยครั้ง ควรพิจารณาใช้เทคโนโลยีออปติกแบบปรับได้เพื่อปรับระบบส่งสัญญาณลำแสงแบบเรียลไทม์ เพื่อให้แน่ใจว่าได้คุณภาพลำแสงที่ดีที่สุด

- ความร้อนที่สะสมระหว่างการส่งสัญญาณจะส่งผลต่อคุณภาพของลำแสง ดังนั้น จึงจำเป็นอย่างยิ่งที่จะต้องทำให้ระบบระบายความร้อนทำงานได้อย่างมีประสิทธิภาพ ตรวจสอบระบบระบายความร้อนเป็นประจำเพื่อให้แน่ใจว่าสามารถระบายความร้อนได้ตามปกติและลดผลกระทบจากความร้อนระหว่างการส่งสัญญาณลำแสง

การสึกหรอทางกล

ท้าทาย

ส่วนประกอบทางกลในเครื่องตัดเลเซอร์ไฟเบอร์ รวมถึงรางนำทาง มอเตอร์เซอร์โว และระบบขับเคลื่อน จะค่อยๆ สึกหรอลงตามกาลเวลาภายใต้การใช้งานหนัก การสึกหรอทางกลไม่เพียงแต่ทำให้หัวตัดเคลื่อนที่ไม่เสถียรเท่านั้น แต่ยังอาจส่งผลต่อความแม่นยำของเส้นทางการตัดและท้ายที่สุดก็ส่งผลต่อคุณภาพของผลิตภัณฑ์สำเร็จรูปอีกด้วย โดยเฉพาะอย่างยิ่งภายใต้ข้อกำหนดการตัดความเร็วสูงและความแม่นยำสูง การสึกหรอทางกลจะเร่งให้อุปกรณ์เสื่อมสภาพเร็วขึ้น เพิ่มต้นทุนการบำรุงรักษาและเวลาหยุดทำงาน นอกจากนี้ การสั่นสะเทือนและเสียงรบกวนที่เพิ่มขึ้นยังเป็นอาการทั่วไปของการสึกหรอทางกลอีกด้วย

สารละลาย

- รางนำและระบบส่งกำลังต้องได้รับการหล่อลื่นเป็นประจำเพื่อลดแรงเสียดทานและยืดอายุการใช้งานของชิ้นส่วนเครื่องจักร ในเวลาเดียวกัน ควรตรวจสอบระบบหล่อลื่นเพื่อให้แน่ใจว่าทำงานได้ตามปกติและหลีกเลี่ยงการสึกหรอของชิ้นส่วนมากเกินไปอันเนื่องมาจากการหล่อลื่นไม่เพียงพอ

- หากพบว่ารางนำทาง เฟือง หรือชิ้นส่วนอื่นๆ สึกหรอหรือเคลื่อนตัวผิดปกติ ควรเปลี่ยนชิ้นส่วนที่เสียหายทันทีเพื่อให้แน่ใจถึงความแม่นยำและความเสถียรของเครื่องจักร

- ในการทำงานที่มีความแม่นยำสูง การสั่นสะเทือนอาจส่งผลต่อความแม่นยำในการตัดได้ การติดตั้งอุปกรณ์ป้องกันการสั่นสะเทือนหรือปรับตำแหน่งการติดตั้งเครื่องจักรให้เหมาะสม สามารถลดผลกระทบของการสั่นสะเทือนต่อชิ้นส่วนเครื่องจักรได้ จึงทำให้การสึกหรอล่าช้าลง

- ทันสมัย เครื่องตัดไฟเบอร์เลเซอร์ สามารถติดตั้งระบบตรวจสอบเพื่อตรวจสอบสถานะชิ้นส่วนเครื่องจักรได้แบบเรียลไทม์ คาดการณ์ความล้มเหลวที่อาจเกิดขึ้นได้ล่วงหน้าผ่านการวิเคราะห์ข้อมูล และหลีกเลี่ยงการหยุดทำงานกะทันหันที่เกิดจากการสึกหรอทางกลไก

ด้วยการบำรุงรักษาและเพิ่มประสิทธิภาพระบบส่งลำแสงและส่วนประกอบเชิงกลอย่างสม่ำเสมอ ประสิทธิภาพและเสถียรภาพของเครื่องตัดเลเซอร์ไฟเบอร์สามารถปรับปรุงได้อย่างมีนัยสำคัญ ทำให้แน่ใจถึงความต่อเนื่องและคุณภาพสูงของผลการตัด

ความเรียวและการเบี่ยงเบนเชิงมุม

ความลาดเอียงและมุมเบี่ยงเบนเป็นความท้าทายด้านความแม่นยำสองประการที่พบบ่อยในกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ ปัญหาความลาดเอียงมักปรากฏให้เห็นจากความกว้างด้านบนและด้านล่างที่ไม่สม่ำเสมอของขอบตัด ในขณะที่ความลาดเอียงหมายถึงการขาดการตั้งฉากระหว่างลำแสงเลเซอร์และวัสดุ ส่งผลให้พื้นผิวตัดเอียง ปัญหาเหล่านี้ส่งผลต่อคุณภาพและรูปลักษณ์ของชิ้นงานขั้นสุดท้าย โดยเฉพาะอย่างยิ่งในงานตัดที่มีความแม่นยำสูง

เทเปอร์

ท้าทาย

ปรากฏการณ์เทเปอร์มักเกิดขึ้นเมื่อตัดวัสดุหนา และแสดงออกมาในลักษณะที่ขอบตัดแคบที่ด้านบนและกว้างที่ด้านล่าง หรือกว้างที่ด้านบนและแคบที่ด้านล่าง เนื่องมาจากการกระจายพลังงานของลำแสงเลเซอร์ไม่สม่ำเสมอเมื่อผ่านวัสดุ ยิ่งความลึกในการตัดมากขึ้น การลดทอนพลังงานของเลเซอร์ก็จะยิ่งเห็นได้ชัดขึ้น ส่งผลให้ความกว้างด้านบนและด้านล่างของขอบตัดแตกต่างกัน ปรากฏการณ์เทเปอร์จะส่งผลต่อความแม่นยำของชิ้นงาน โดยเฉพาะอย่างยิ่งในกรณีของการประกอบที่มีความแม่นยำสูง ปรากฏการณ์เทเปอร์จะทำให้การประกอบยากขึ้นและอาจถึงขั้นทำให้ชิ้นงานเป็นรอย นอกจากนี้ แรงดันแก๊สเสริมที่ไม่เหมาะสมและกำลังเลเซอร์ที่ไม่เสถียรยังทำให้ปรากฏการณ์เทเปอร์รุนแรงขึ้นอีกด้วย

สารละลาย

- ปัญหาของเทเปอร์สามารถลดลงได้อย่างมีประสิทธิภาพโดยการปรับความลึกและตำแหน่งของจุดโฟกัสเลเซอร์ให้เหมาะสม การวางจุดโฟกัสไว้ตรงกลางของวัสดุแทนที่จะอยู่บนพื้นผิว จะช่วยรักษาการกระจายพลังงานเลเซอร์ให้สม่ำเสมอตลอดความหนาของการตัด

- สำหรับวัสดุที่หนากว่า การใช้เครื่องกำเนิดเลเซอร์ที่มีกำลังสูงสามารถรักษาเอาต์พุตพลังงานที่เสถียรยิ่งขึ้นระหว่างกระบวนการตัด และลดปัญหาความเรียวที่เกิดจากการลดทอนของเลเซอร์

- สามารถลดความเรียวได้โดยการปรับความดันของก๊าซเสริมให้เหมาะสม รักษาพื้นที่ตัดให้สะอาด และระบายความร้อนของคมตัดได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งในการตัดวัสดุหนา บทบาทของก๊าซเสริมมีความสำคัญอย่างยิ่ง

- ปัญหาเล็กน้อยใดๆ ที่เกิดขึ้นกับระบบออปติกอาจทำให้การกระจายพลังงานของลำแสงเลเซอร์ไม่สม่ำเสมอ ดังนั้น การบำรุงรักษาและทำความสะอาดส่วนประกอบออปติกอย่างสม่ำเสมอเพื่อให้แน่ใจว่าลำแสงเลเซอร์มีคุณภาพ จะช่วยลดความเรียวของลำแสงได้อย่างมีประสิทธิภาพ

ความเบี่ยงเบนเชิงมุม

ท้าทาย

ความเบี่ยงเบนเชิงมุมหมายถึงการขาดแนวตั้งของลำแสงเลเซอร์เมื่อเทียบกับวัสดุ ส่งผลให้คมตัดเอียง ซึ่งอาจเกิดจากการติดตั้งหัวเลเซอร์ที่ไม่มั่นคง การจัดตำแหน่งลำแสงที่ไม่ถูกต้อง หรือความแม่นยำของระบบกลไกที่ไม่เพียงพอ ความเบี่ยงเบนเชิงมุมจะทำให้พื้นผิวที่ตัดของชิ้นงานไม่เรียบ ส่งผลต่อความแม่นยำและรูปลักษณ์ โดยเฉพาะอย่างยิ่งเมื่อจำเป็นต้องตัดชิ้นงานเป็นมุมฉาก

สารละลาย

- การตรวจสอบให้แน่ใจว่าหัวเลเซอร์ติดตั้งอย่างแน่นหนาและตั้งฉากกับวัสดุเป็นขั้นตอนแรกในการแก้ปัญหามุมเบี่ยงเบน การปรับเทียบหัวเลเซอร์และระบบกลไกอย่างสม่ำเสมอช่วยให้มั่นใจได้ว่าลำแสงเลเซอร์จะรักษามุมที่ถูกต้องเสมอในระหว่างการตัด

- ความเร็วในการตัด กำลังไฟฟ้า และการตั้งค่าแก๊สเสริมทั้งหมดส่งผลต่อการเบี่ยงเบนของมุม การปรับพารามิเตอร์เหล่านี้ให้เหมาะสมจะช่วยให้ลำแสงเลเซอร์มีเสถียรภาพในระหว่างการตัด จึงช่วยลดการเบี่ยงเบนของมุมได้

- เลนส์ปรับได้สามารถปรับเส้นทางการแพร่กระจายและโฟกัสของลำแสงเลเซอร์แบบเรียลไทม์เพื่อให้แน่ใจว่าจะรักษามุมที่ถูกต้องกับวัสดุอยู่เสมอในระหว่างการตัด จึงลดการเบี่ยงเบนของมุมลง

- ปัจจัยภายนอก เช่น การเปลี่ยนแปลงของอุณหภูมิและความชื้น และการสั่นสะเทือน อาจส่งผลต่อความแม่นยำของมุมในการตัดด้วยเลเซอร์ สามารถลดการเบี่ยงเบนของมุมเพิ่มเติมได้โดยการรักษาเสถียรภาพของสภาพแวดล้อมในการตัด เช่น การลดการสั่นสะเทือน การควบคุมอุณหภูมิและความชื้น เป็นต้น

ปัจจัยด้านสิ่งแวดล้อม

ปัจจัยด้านสิ่งแวดล้อมมีผลโดยตรงต่อเสถียรภาพและคุณภาพของกระบวนการตัดด้วยเลเซอร์ไฟเบอร์ ความผันผวนของอุณหภูมิและความชื้น รวมถึงการเปลี่ยนแปลงของคุณภาพอากาศ อาจส่งผลกระทบเชิงลบต่อประสิทธิภาพของระบบเลเซอร์ คุณภาพของการตัด และอายุการใช้งานของเครื่องจักร การทำความเข้าใจและควบคุมปัจจัยด้านสิ่งแวดล้อมเหล่านี้จะช่วยให้มั่นใจได้ว่าอุปกรณ์จะทำงานได้ดีที่สุด ลดความล้มเหลวที่ไม่จำเป็นและความต้องการในการบำรุงรักษา

ความผันผวนของอุณหภูมิและความชื้น

ท้าทาย

ความผันผวนของอุณหภูมิและความชื้นเป็นความท้าทายที่สำคัญในกระบวนการตัดด้วยเลเซอร์ เครื่องกำเนิดเลเซอร์และระบบออปติกมีความอ่อนไหวต่อการเปลี่ยนแปลงของอุณหภูมิและความชื้นเป็นอย่างมาก ตัวอย่างเช่น อุณหภูมิที่สูงเกินไปอาจทำให้เครื่องกำเนิดเลเซอร์ร้อนเกินไป ส่งผลต่อคุณภาพและความเสถียรของลำแสงเลเซอร์ ในขณะที่อุณหภูมิที่ต่ำเกินไปอาจทำให้เครื่องกำเนิดเลเซอร์ไม่สามารถไปถึงอุณหภูมิการทำงานที่ต้องการได้ ส่งผลให้กำลังไฟฟ้าที่ส่งออกไปได้รับผลกระทบ ความชื้นที่สูงเกินไปอาจทำให้เกิดการควบแน่นบนส่วนประกอบออปติก ส่งผลต่อประสิทธิภาพการส่งผ่านของลำแสงเลเซอร์ และอาจถึงขั้นทำให้ส่วนประกอบออปติกเสียหายได้ ความชื้นที่ต่ำเกินไปอาจเพิ่มความเสี่ยงของไฟฟ้าสถิต ซึ่งอาจรบกวนการทำงานปกติของส่วนประกอบอิเล็กทรอนิกส์

สารละลาย

- เพื่อรับมือกับความผันผวนของอุณหภูมิและความชื้น ขอแนะนำให้ติดตั้งระบบควบคุมสภาพแวดล้อมเฉพาะทาง เช่น เครื่องปรับอากาศและอุปกรณ์ลดความชื้นในโรงงานตัด ระบบเหล่านี้สามารถรักษาอุณหภูมิและความชื้นให้คงที่ในโรงงานเพื่อให้แน่ใจว่าอุปกรณ์เลเซอร์ทำงานภายใต้เงื่อนไขที่เหมาะสมที่สุด

- ติดตั้งเซ็นเซอร์อุณหภูมิและความชื้นรอบอุปกรณ์ตัดเพื่อตรวจสอบสภาพแวดล้อมแบบเรียลไทม์ เมื่อตรวจพบสิ่งผิดปกติ ระบบควบคุมสภาพแวดล้อมจะปรับโดยอัตโนมัติ หรืออาจหยุดกระบวนการตัดหากจำเป็น เพื่อหลีกเลี่ยงความเสียหายต่ออุปกรณ์

- ในสภาพแวดล้อมที่แห้ง ให้เพิ่มความชื้นของอากาศเพื่อลดความเสี่ยงของไฟฟ้าสถิต และใช้มาตรการพื้นป้องกันไฟฟ้าสถิตย์และการต่อสายดินอุปกรณ์เพื่อให้แน่ใจว่าการทำงานจะปลอดภัย

คุณภาพอากาศ

ท้าทาย

ผลกระทบของคุณภาพอากาศต่อกระบวนการตัดด้วยเลเซอร์นั้นไม่สามารถละเลยได้ ฝุ่นละออง ละอองน้ำมัน และสารมลพิษอื่นๆ ที่ลอยอยู่ในอากาศอาจเข้าสู่ระบบออปติกหรือพื้นที่การตัดของเครื่องกำเนิดเลเซอร์ ส่งผลกระทบต่อการส่งผ่านและการโฟกัสของลำแสงเลเซอร์ สารมลพิษในอากาศอาจทำปฏิกิริยากับลำแสงเลเซอร์ระหว่างกระบวนการตัด ส่งผลให้ผลลัพธ์การตัดไม่ดีหรืออาจถึงขั้นทำให้พื้นผิวชิ้นงานเสียหายได้ นอกจากนี้ การสัมผัสกับอากาศที่มีคุณภาพต่ำเป็นเวลานานจะเพิ่มความถี่ในการบำรุงรักษาเครื่องจักรและอายุการใช้งานของอุปกรณ์ก็สั้นลง

สารละลาย

- ติดตั้งระบบฟอกอากาศในโรงงานตัดเลเซอร์เพื่อกรองอนุภาคและมลพิษในอากาศเพื่อให้แน่ใจว่าอากาศสะอาด โดยเฉพาะเมื่อตัดวัสดุบางชนิด (เช่น พลาสติกและไม้) วัสดุเหล่านี้อาจปล่อยก๊าซที่เป็นอันตรายระหว่างกระบวนการตัดเลเซอร์ ดังนั้นระบบฟอกอากาศที่มีประสิทธิภาพจึงมีความสำคัญเป็นพิเศษ

- แม้ว่าจะมีระบบฟอกอากาศแล้ว ก็ยังจำเป็นต้องทำความสะอาดระบบออปติกของเครื่องกำเนิดเลเซอร์เป็นประจำ กำจัดฝุ่นและมลพิษที่อาจสะสมเพื่อให้แน่ใจว่าลำแสงเลเซอร์มีคุณภาพและตัดได้ตรงจุด

- ในอุปกรณ์หรือพื้นที่สำคัญบางแห่ง อาจมีการใช้มาตรการป้องกันแรงดันบวก นั่นคือ การนำอากาศที่ผ่านการกรองเข้ามา จะทำให้แรงดันอากาศในพื้นที่นั้นสูงกว่าภายนอก เพื่อป้องกันไม่ให้สารมลพิษเข้ามา

ความท้าทายที่เกี่ยวข้องกับผู้ปฏิบัติงาน

นอกเหนือจากปัจจัยด้านสิ่งแวดล้อมแล้ว ระดับทักษะและประสิทธิภาพการทำงานของผู้ปฏิบัติงานยังส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการตัดด้วยเลเซอร์ไฟเบอร์อีกด้วย การขาดการฝึกอบรมและความเชี่ยวชาญ หรือเวิร์กโฟลว์ที่ไม่มีประสิทธิภาพอาจนำไปสู่การทำงานที่ไม่เหมาะสม อัตราข้อผิดพลาดที่เพิ่มขึ้น หรือแม้แต่ความเสียหายของอุปกรณ์หรืออุบัติเหตุด้านความปลอดภัย ดังนั้น การปรับปรุงความเป็นมืออาชีพของผู้ปฏิบัติงานและการปรับเวิร์กโฟลว์ให้เหมาะสมจึงเป็นปัจจัยสำคัญในการรับรองคุณภาพการตัดและประสิทธิภาพการผลิต

ขาดการฝึกอบรมและความเชี่ยวชาญ

ท้าทาย

การตัดด้วยเลเซอร์ไฟเบอร์เป็นเทคโนโลยีที่มีความแม่นยำสูงซึ่งผู้ปฏิบัติงานต้องมีความรู้และทักษะระดับมืออาชีพสูง อย่างไรก็ตาม ในบางบริษัท ผู้ปฏิบัติงานอาจขาดการฝึกอบรมที่เพียงพอ และไม่สามารถเข้าใจและเชี่ยวชาญความซับซ้อนของการตัดด้วยเลเซอร์ได้อย่างเต็มที่ สถานการณ์ดังกล่าวอาจทำให้ผู้ปฏิบัติงานไม่สามารถตอบสนองได้อย่างมีประสิทธิภาพเมื่อเผชิญกับปัญหาทางเทคนิคหรือชิ้นงานที่ซับซ้อน ซึ่งอาจส่งผลต่อคุณภาพการตัด เพิ่มการสึกหรอของอุปกรณ์ และอาจก่อให้เกิดอันตรายต่อความปลอดภัยได้ นอกจากนี้ การบำรุงรักษาและดูแลอุปกรณ์ยังต้องใช้ทักษะและความรู้เฉพาะ การที่ผู้ปฏิบัติงานขาดความรู้อาจส่งผลให้อุปกรณ์ไม่ได้รับการบำรุงรักษาและดูแลอย่างทันท่วงที ส่งผลให้มีอายุการใช้งานสั้นลง

สารละลาย

- องค์กรต่างๆ ควรจัดให้มีการฝึกอบรมอย่างเป็นระบบแก่ผู้ปฏิบัติงาน ซึ่งรวมถึงหลักการพื้นฐานของการตัดด้วยเลเซอร์ คู่มือการใช้งานอุปกรณ์ การแก้ไขปัญหาและแนวทางแก้ไขปัญหาทั่วไป เป็นต้น โดยผ่านการฝึกอบรมเป็นประจำ ให้แน่ใจว่าผู้ปฏิบัติงานจะเชี่ยวชาญเทคโนโลยีและคุณลักษณะการทำงานล่าสุดอยู่เสมอ

- จัดทำระบบการรับรองการปฏิบัติงานสำหรับผู้ปฏิบัติงาน และมีเพียงบุคลากรที่ได้รับการรับรองเท่านั้นจึงจะปฏิบัติงานอุปกรณ์ตัดเลเซอร์ได้ ซึ่งไม่เพียงแต่ช่วยปรับปรุงความรับผิดชอบของผู้ปฏิบัติงานเท่านั้น แต่ยังช่วยรับประกันคุณภาพและความปลอดภัยของการปฏิบัติงานอีกด้วย

- ให้การสนับสนุนทางเทคนิคที่แข็งแกร่งแก่ผู้ปฏิบัติงาน เช่น การจัดตั้งแผนกที่ปรึกษาทางเทคนิคพิเศษ หรือการจ้างผู้เชี่ยวชาญด้านเทคนิคเพื่อให้คำแนะนำเป็นประจำเพื่อช่วยให้ผู้ปฏิบัติงานแก้ไขปัญหาในการดำเนินงานประจำวัน

เวิร์กโฟลว์ที่ไม่มีประสิทธิภาพ

ท้าทาย

ประสิทธิภาพของเวิร์กโฟลว์ส่งผลโดยตรงต่อประสิทธิภาพโดยรวมของการผลิตและคุณภาพของการตัดด้วยเลเซอร์ ในบางบริษัท ผู้ปฏิบัติงานอาจต้องใช้เวลามากเกินไปในการสลับงาน แก้ไขอุปกรณ์ หรือจัดการวัสดุเนื่องจากการออกแบบเวิร์กโฟลว์ที่ไม่สมเหตุสมผล เวิร์กโฟลว์ที่ไม่มีประสิทธิภาพนี้ไม่เพียงแต่ทำให้เสียเวลาและทรัพยากรไปโดยเปล่าประโยชน์ แต่ยังอาจทำให้ผู้ปฏิบัติงานเหนื่อยล้าและเพิ่มโอกาสในการเกิดข้อผิดพลาด นอกจากนี้ หากบริษัทไม่สามารถปรับเวิร์กโฟลว์ให้เหมาะสมได้ทันท่วงที เมื่อปริมาณการสั่งซื้อเพิ่มขึ้น กระบวนการที่ไม่มีประสิทธิภาพจะยิ่งเด่นชัดขึ้น ส่งผลกระทบต่อกำลังการผลิตและความสามารถในการแข่งขันขององค์กรอย่างร้ายแรง

สารละลาย

- การวิเคราะห์และประเมินเวิร์กโฟลว์ปัจจุบันช่วยให้เราระบุคอขวดและลิงก์ที่ไม่มีประสิทธิภาพได้ และเพิ่มประสิทธิภาพได้ตรงเป้าหมาย ตัวอย่างเช่น เราสามารถจัดลำดับงานได้อย่างสมเหตุสมผล ลดเวลาสำหรับการทดสอบอุปกรณ์และการจัดการวัสดุ และปรับปรุงประสิทธิภาพการทำงาน

- การนำเทคโนโลยีอัตโนมัติมาใช้ เช่น ระบบการโหลดและขนถ่ายอัตโนมัติ และซอฟต์แวร์การพิมพ์อัจฉริยะ จะช่วยลดเวลาและข้อผิดพลาดด้านความแม่นยำของการดำเนินการด้วยตนเองได้อย่างมาก และช่วยปรับปรุงประสิทธิภาพของเวิร์กโฟลว์โดยรวมอีกด้วย

- ใช้หลักการผลิตแบบลีนเพื่อลดของเสียและจัดสรรทรัพยากรให้เหมาะสมที่สุด ด้วยการปรับปรุงอย่างต่อเนื่องและการมีส่วนร่วมของพนักงาน เราจึงสามารถสร้างเวิร์กโฟลว์ที่มีประสิทธิภาพและยืดหยุ่นเพื่อให้มั่นใจถึงประสิทธิภาพและคุณภาพสูงของกระบวนการตัดด้วยเลเซอร์

จากการแก้ไขปัญหาด้านสิ่งแวดล้อมและผู้ปฏิบัติงานเหล่านี้ บริษัทต่างๆ สามารถปรับปรุงประสิทธิภาพและคุณภาพของการตัดด้วยเลเซอร์ไฟเบอร์ได้อย่างมาก จึงได้รับความได้เปรียบในการแข่งขันในตลาด

ข้อควรระวังและแนวทางปฏิบัติที่ดี

เพื่อให้แน่ใจว่าการตัดด้วยเลเซอร์ไฟเบอร์จะทำงานได้อย่างมีประสิทธิภาพอย่างต่อเนื่อง จำเป็นต้องใช้มาตรการป้องกันและแนวทางปฏิบัติที่ดีที่สุด โดยการบำรุงรักษาเครื่องจักรอย่างสม่ำเสมอ การปรับพารามิเตอร์ให้เหมาะสม การฝึกอบรมผู้ปฏิบัติงาน และการปรับปรุงอย่างต่อเนื่อง บริษัทต่างๆ จะสามารถลดอัตราความล้มเหลว ปรับปรุงคุณภาพการตัด และยืดอายุการใช้งานของอุปกรณ์ได้อย่างมีประสิทธิภาพ

การบำรุงรักษาเครื่องจักรเป็นประจำ

ท้าทาย

การใช้งานอุปกรณ์ตัดเลเซอร์เป็นเวลานานอาจทำให้ชิ้นส่วนออปติกปนเปื้อน หัวเลเซอร์สึกหรอ และระบบระบายความร้อนขัดข้อง หากขาดการบำรุงรักษาเป็นประจำ ปัญหาเหล่านี้อาจส่งผลต่อประสิทธิภาพการทำงานของเครื่องกำเนิดเลเซอร์ เพิ่มระยะเวลาหยุดการผลิต และอาจส่งผลให้อุปกรณ์ขัดข้องได้

สารละลาย

- ทำความสะอาดระบบออปติคเป็นประจำเพื่อให้มั่นใจถึงประสิทธิภาพในการส่งลำแสงเลเซอร์

- ตรวจสอบและเปลี่ยนชิ้นส่วนที่เสี่ยงต่ออันตราย เช่น หัวฉีดตัด เลนส์เลเซอร์ และระบบตัวกรอง

- ตรวจสอบระบบระบายความร้อนเป็นประจำเพื่อให้แน่ใจว่าทำงานอย่างถูกต้องเพื่อป้องกันไม่ให้เครื่องกำเนิดเลเซอร์ร้อนเกินไป

การเพิ่มประสิทธิภาพพารามิเตอร์

ท้าทาย

วัสดุและความหนาที่แตกต่างกันต้องการกำลังเลเซอร์ ความเร็วในการตัด และแรงดันแก๊สที่แตกต่างกัน การตั้งค่าพารามิเตอร์ที่ไม่เหมาะสมอาจส่งผลให้คุณภาพการตัดลดลง เช่น มีเสี้ยนมากขึ้น หรือร่องตัดกว้างหรือแคบเกินไป

สารละลาย

- พัฒนาตารางพารามิเตอร์การตัดโดยละเอียดสำหรับวัสดุที่แตกต่างกันเพื่อให้แน่ใจว่ากำลังและความเร็วตรงกันอย่างแม่นยำ

- ทดสอบเอาต์พุตเลเซอร์ของอุปกรณ์เป็นประจำเพื่อให้แน่ใจว่ามีพลังงานและการโฟกัสที่เสถียร

- ใช้ซอฟต์แวร์เสริมสำหรับการเพิ่มประสิทธิภาพพารามิเตอร์อัตโนมัติเพื่อปรับปรุงประสิทธิภาพและคุณภาพของการตัด

การฝึกอบรมผู้ปฏิบัติงาน

ท้าทาย

การขาดความเชี่ยวชาญหรือทักษะของผู้ปฏิบัติงานอาจนำไปสู่ข้อผิดพลาดในการทำงาน เพิ่มอัตราความล้มเหลว และส่งผลต่อผลการตัด

สารละลาย

- จัดให้มีการฝึกอบรมทางเทคนิคแก่ผู้ปฏิบัติงานเป็นประจำเพื่อให้มั่นใจว่าพวกเขาเชี่ยวชาญในข้อกำหนดการทำงานของอุปกรณ์เลเซอร์

- จัดทำคู่มือการใช้งานอุปกรณ์โดยละเอียดและจัดตั้งทีมสนับสนุนด้านเทคนิคเพื่อแก้ไขปัญหาประจำวัน

- นำระบบการรับรองผู้ปฏิบัติงานมาใช้เพื่อให้แน่ใจว่ามีเพียงบุคลากรที่มีคุณสมบัติเท่านั้นจึงจะสามารถปฏิบัติงานอุปกรณ์ได้

การปรับปรุงอย่างต่อเนื่อง

ท้าทาย

การเปลี่ยนแปลงอย่างรวดเร็วในด้านเทคโนโลยีและตลาดทำให้บริษัทต่างๆ ต้องปรับปรุงกระบวนการผลิตและเทคโนโลยีอย่างต่อเนื่องเพื่อให้สามารถแข่งขันได้

สารละลาย

- แนะนำแนวคิดการผลิตแบบลดขั้นตอน วิเคราะห์และเพิ่มประสิทธิภาพกระบวนการผลิตอย่างต่อเนื่อง ลดของเสีย และปรับปรุงประสิทธิภาพ

- ติดตามแนวโน้มการพัฒนาของเทคโนโลยีการตัดด้วยเลเซอร์และอัปเดตอุปกรณ์และซอฟต์แวร์อย่างทันท่วงที

- รวบรวมข้อมูลการผลิต วิเคราะห์ตัวชี้วัดประสิทธิภาพ และปรับปรุงพารามิเตอร์การตัดและขั้นตอนการปฏิบัติงานอย่างต่อเนื่อง

สรุป

ความท้าทายของการตัดด้วยเลเซอร์ไฟเบอร์เกี่ยวข้องกับหลายแง่มุม เช่น คุณสมบัติของวัสดุ ประสิทธิภาพของอุปกรณ์ สภาพแวดล้อม ฯลฯ การบำรุงรักษาตามปกติ พารามิเตอร์ที่เหมาะสม การฝึกอบรมที่เพิ่มมากขึ้น และการใช้เทคโนโลยีขั้นสูงสามารถปรับปรุงคุณภาพและประสิทธิภาพของการตัดได้อย่างมีนัยสำคัญ ควรนำโซลูชันไปใช้ตามกรณีเป็นรายกรณีเพื่อปรับปรุงเสถียรภาพของกระบวนการตัดและลดระยะเวลาหยุดทำงานของเครื่องจักรและต้นทุนการบำรุงรักษา

รับโซลูชันเลเซอร์

การเลือกเครื่องตัดเลเซอร์ไฟเบอร์ที่เหมาะสมจะช่วยปรับการใช้พลังงานให้เหมาะสมและเพิ่มประสิทธิภาพการทำงานให้สูง การทำงานร่วมกับซัพพลายเออร์ที่เชื่อถือได้ช่วยให้สามารถเข้าถึงเทคโนโลยีขั้นสูง คำแนะนำที่เหมาะสม และการสนับสนุนอย่างต่อเนื่อง ที่ AccTek Laser เรานำเสนออุปกรณ์เครื่องตัดเลเซอร์ไฟเบอร์ที่ครอบคลุมซึ่งออกแบบมาเพื่อตอบสนองความต้องการทางอุตสาหกรรมที่หลากหลาย ผู้เชี่ยวชาญของเราสามารถช่วยคุณเลือกรุ่นและการกำหนดค่าที่มีประสิทธิภาพด้านพลังงานสูงสุดโดยคำนึงถึงปัจจัยต่างๆ เช่น ประเภทของวัสดุ ความหนา และปริมาณการผลิต นอกจากนี้ เรายังนำเสนอคุณสมบัติล้ำสมัย เช่น เครื่องกำเนิดเลเซอร์ประสิทธิภาพสูง ระบบระบายความร้อนอัจฉริยะ และซอฟต์แวร์การจัดการพลังงานเพื่อเพิ่มประสิทธิภาพและลดการใช้พลังงานให้เหลือน้อยที่สุด นอกจากนี้ ทีมงานของเรายังให้บริการบำรุงรักษาตามปกติและการสนับสนุนทางเทคนิคเพื่อให้อุปกรณ์ของคุณมีประสิทธิภาพสูงสุด การทำงานกับเราช่วยให้คุณประหยัดพลังงานได้อย่างมาก ลดต้นทุนการดำเนินงาน และปรับปรุงความพยายามด้านความยั่งยืนของคุณ หากคุณมีคำถามใดๆ โปรดติดต่อเราทันที AccTek Laser มุ่งมั่นที่จะมอบโซลูชันเลเซอร์ที่สมบูรณ์แบบให้กับลูกค้าทุกคน!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์