การลดการเสียรูปของวัสดุให้น้อยที่สุดระหว่างกระบวนการตัดด้วยเลเซอร์ของโลหะผสมนิกเกิลถือเป็นสิ่งสำคัญสำหรับการตัดที่มีคุณภาพสูง โดยเฉพาะอย่างยิ่งในการใช้งานที่มีความแม่นยำ โลหะผสมนิกเกิล เช่น อินโคเนล โมเนล และฮาสเตลลอย มักใช้ในอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น อุตสาหกรรมการบินและอวกาศและการแปรรูปทางเคมี ซึ่งการรักษาความสมบูรณ์ของวัสดุเป็นสิ่งสำคัญ ด้านล่างนี้เป็นกลยุทธ์และเทคนิคบางประการในการลดการเสียรูปของวัสดุเมื่อตัดโลหะผสมนิกเกิลด้วยเลเซอร์:

- ปรับพารามิเตอร์การตัดให้เหมาะสม

- กำลังเลเซอร์: ใช้กำลังเลเซอร์ให้เหมาะสมกับความหนาของวัสดุ หากใช้กำลังมากเกินไปอาจทำให้เกิดความร้อนมากเกินไป ทำให้เกิดการบิดเบี้ยวและเสียรูป การตั้งค่ากำลังเลเซอร์ที่ต่ำกว่านั้นเหมาะสำหรับส่วนที่บางกว่า ในขณะที่ต้องใช้กำลังเลเซอร์ที่สูงกว่าสำหรับวัสดุที่หนากว่า

- ความเร็วในการตัด: ปรับความเร็วในการตัดเพื่อให้แน่ใจว่าเลเซอร์เคลื่อนที่เร็วพอที่จะป้องกันความร้อนสะสมมากเกินไป แต่ไม่เร็วเกินไปจนทำให้คุณภาพการตัดลดลง การปรับสมดุลความเร็วและกำลังเป็นสิ่งสำคัญในการลดบริเวณที่ได้รับผลกระทบจากความร้อน

- ตำแหน่งโฟกัส: ตั้งตำแหน่งโฟกัสของเลเซอร์ให้ถูกต้อง การโฟกัสที่ไม่ถูกต้องอาจทำให้ความร้อนกระจายไม่สม่ำเสมอ ส่งผลให้เกิดการบิดเบี้ยว สำหรับวัสดุที่มีความหนา ให้ใช้ลำแสงเลเซอร์ที่โฟกัสไม่ชัดเล็กน้อยเพื่อกระจายความร้อนให้สม่ำเสมอมากขึ้น

- ใช้แก๊สช่วยที่ถูกต้อง

- ไนโตรเจน (N2): ไนโตรเจนมักใช้เป็นก๊าซช่วยเพื่อลดการเกิดออกซิเดชันและความร้อนสะสม ช่วยควบคุมอุณหภูมิระหว่างการตัดและป้องกันการบิดเบี้ยวของวัสดุมากเกินไป

- ออกซิเจน (O2): แม้ว่าออกซิเจนจะช่วยเพิ่มความเร็วในการตัด แต่ก็อาจทำให้เกิดความร้อนที่ขอบตัดมากขึ้นได้เช่นกัน ควรใช้ออกซิเจนอย่างระมัดระวังและหลีกเลี่ยงการใช้ออกซิเจนในงานสำคัญที่อาจเกิดการเสียรูปได้

- อาร์กอน (Ar): อาร์กอนเป็นตัวเลือกที่ดีกว่าในการควบคุมการเกิดออกซิเดชันและการสะสมความร้อน ช่วยให้ตัดได้เรียบเนียนขึ้นและเสียรูปน้อยลง โดยเฉพาะอย่างยิ่งสำหรับโลหะผสมที่มีประสิทธิภาพสูง

- ควบคุมบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ)

- อุ่นวัสดุล่วงหน้า: การอุ่นวัสดุล่วงหน้าก่อนการตัดสามารถช่วยลดความเครียดจากความร้อนและป้องกันการเสียรูปอันเกิดจากการไล่ระดับอุณหภูมิได้ อย่างไรก็ตาม ควรทำอย่างระมัดระวัง เนื่องจากความร้อนมากเกินไปก่อนการตัดอาจส่งผลต่อคุณสมบัติของวัสดุได้

- ทำให้วัสดุเย็นลง: ใช้ระบบทำความเย็นหรือกระแสลมเพื่อทำความเย็นวัสดุหลังจากการตัด ซึ่งจะช่วยลดโอกาสที่วัสดุจะบิดงอเนื่องจากอัตราการทำความเย็นที่ไม่สม่ำเสมอ

- ใช้ระบบรองรับหรืออุปกรณ์ยึด

- การยึดและการตรึง: ยึดชิ้นงานโลหะผสมนิกเกิลด้วยอุปกรณ์ยึดหรือแคลมป์อย่างเหมาะสมระหว่างกระบวนการตัดเพื่อป้องกันการเคลื่อนไหวหรือการสั่นสะเทือนที่อาจนำไปสู่การเสียรูป แรงยึดที่สูงจะช่วยลดโอกาสที่ชิ้นงานจะบิดเบี้ยวภายใต้ความร้อน

- โต๊ะรองรับ: ใช้โต๊ะรองรับเพื่อลดการบิดเบือนจากความร้อนโดยสร้างฐานที่มั่นคงให้กับชิ้นงาน ซึ่งมีความสำคัญอย่างยิ่งสำหรับแผ่นวัสดุขนาดใหญ่

- เลือกความหนาของวัสดุให้เหมาะสม

- ความหนาของวัสดุ: เมื่อตัดโลหะผสมนิกเกิลที่มีความหนามาก สิ่งสำคัญคือต้องปรับกำลังเลเซอร์และความเร็วในการตัดเพื่อหลีกเลี่ยงความร้อนที่มากเกินไป วัสดุที่มีความหนาจะมีแนวโน้มที่จะเสียรูปได้ง่ายกว่า ดังนั้นให้แน่ใจว่าได้ปรับพารามิเตอร์การตัดให้เหมาะสม

- ใช้การตัดแบบหลายรอบ

- การตัดซ้ำหลายครั้งสำหรับวัสดุที่หนากว่า: สำหรับโลหะผสมนิกเกิลที่หนากว่า ให้ใช้การตัดซ้ำหลายครั้งด้วยกำลังเลเซอร์ที่ต่ำกว่าแทนที่จะใช้กำลังเลเซอร์สูงเพียงครั้งเดียว ซึ่งจะช่วยลดปริมาณความร้อนที่ส่งไปยังวัสดุในแต่ละครั้งและลดการบิดเบือนให้น้อยที่สุด

- การก้าว: สำหรับรูปร่างบางรูป ให้ใช้แนวทางการก้าวโดยการตัดเป็นส่วนๆ หรือบริเวณที่เล็กกว่าเพื่อให้วัสดุเย็นตัวลงระหว่างการผ่าน

- ควบคุมอุณหภูมิของวัสดุหลังการตัด

- การทำความเย็นหลังการตัด: หลังจากกระบวนการตัดด้วยเลเซอร์เสร็จสิ้น ให้ปล่อยให้วัสดุเย็นตัวในอัตราที่ควบคุมได้ การทำความเย็นอย่างรวดเร็วอาจทำให้เกิดความเครียดภายใน ทำให้เกิดการบิดงอหรือแตกร้าว โดยเฉพาะอย่างยิ่งสำหรับโลหะผสมนิกเกิลประสิทธิภาพสูง เช่น อินโคเนลและฮาสเตลลอย

- การอบชุบด้วยความร้อน: ในบางกรณี การใช้การอบชุบด้วยความร้อนหลังการตัดหรือกระบวนการบรรเทาความเครียดสามารถช่วยบรรเทาความเครียดภายในที่อาจทำให้เกิดการเสียรูปได้

- พิจารณาโหมดลำแสงเลเซอร์

- โหมดลำแสง: ใช้เลเซอร์ที่มีโหมดลำแสงที่เสถียรและสม่ำเสมอเพื่อให้แน่ใจว่าการตัดจะสม่ำเสมอ เลเซอร์ที่มีการกระจายพลังงานที่ไม่สม่ำเสมออาจสร้างพื้นที่ที่มีความร้อนสะสมสูง ส่งผลให้การตัดไม่สม่ำเสมอและการเสียรูป

- เลือกเทคนิคการตัดที่ถูกต้อง

- การตัดแบบคอนทัวร์: สำหรับการตัดที่ซับซ้อนหรือบาง ควรพิจารณาการตัดแบบคอนทัวร์เพื่อหลีกเลี่ยงขอบคมหรือความร้อนสะสมที่ไม่จำเป็น

- วิธีการเจาะ: เมื่อเจาะรูหรือตัดวัสดุหนา ควรหลีกเลี่ยงการเจาะตรงจุดกึ่งกลาง เนื่องจากจะทำให้เกิดจุดความร้อนขนาดใหญ่ ควรเจาะใกล้ขอบวัสดุและค่อยๆ เจาะเข้าหาจุดกึ่งกลาง

- การพิจารณาเฉพาะวัสดุ

- การบรรเทาความเครียด: โลหะผสมนิกเกิลบางชนิด (เช่น อินโคเนล) อาจได้รับประโยชน์จากกระบวนการบรรเทาความเครียดก่อนและหลังการตัด ซึ่งช่วยลดความเสี่ยงของการเสียรูปในระหว่างกระบวนการตัดได้

ผู้ผลิตสามารถลดการเสียรูปของวัสดุได้อย่างมากเมื่อตัดโลหะผสมนิกเกิล โดยการควบคุมพารามิเตอร์การตัดด้วยเลเซอร์อย่างระมัดระวัง การปรับก๊าซช่วยให้เหมาะสม การใช้เทคนิคการจับยึดที่เหมาะสม และการจัดการอุณหภูมิของวัสดุตลอดกระบวนการ การใช้แนวทางปฏิบัติที่ดีที่สุดเหล่านี้ช่วยให้มั่นใจได้ว่าความสมบูรณ์และประสิทธิภาพของโลหะผสมนิกเกิลจะได้รับการรักษาไว้ในขณะที่ได้การตัดที่มีคุณภาพสูง

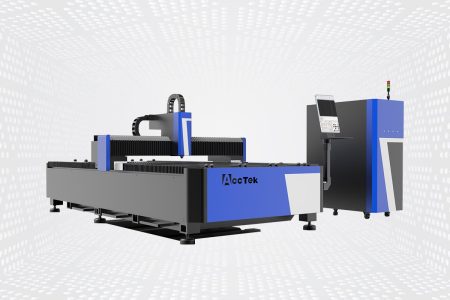

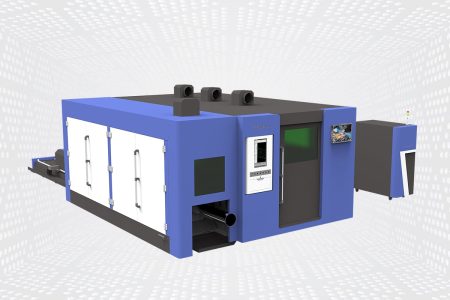

Nickel Alloy Laser Cutting Machine จาก 4 รีวิว

โซเฟีย คาร์เตอร์ -

สิ่งที่โดดเด่นคือความแม่นยำและความน่าเชื่อถือของเครื่องนี้ สามารถตัดแผ่นโลหะผสมนิกเกิลหนาๆ ได้อย่างสบายๆ และคุณภาพของขอบก็สม่ำเสมอเสมอ คุณสมบัติการปรับโฟกัสมีประโยชน์อย่างยิ่งสำหรับโครงการที่ซับซ้อน

ไมเคิล รีด -

การตัดด้วยความเร็วสูงและความแม่นยำของเครื่องจักรทำให้เครื่องจักรนี้มีค่าอย่างยิ่งสำหรับการผลิตชิ้นส่วนโลหะผสมนิกเกิลสำหรับยานยนต์สมรรถนะสูง โครงสร้างที่แข็งแรงทนทานและการควบคุมที่ใช้งานง่ายทำให้สามารถผสานเข้ากับเวิร์กโฟลว์ของเราได้อย่างง่ายดาย

ลอร่า ซิมมอนส์ -

เครื่องตัดเลเซอร์นี้ถือเป็นเครื่องมือเปลี่ยนเกมสำหรับเรา ความสามารถในการผลิตขอบที่เรียบและปราศจากเสี้ยนบนโลหะผสมนิกเกิลทำให้เครื่องมือแพทย์ของเราเป็นไปตามมาตรฐานคุณภาพที่เข้มงวด ผลลัพธ์ที่สม่ำเสมอช่วยปรับปรุงเวลาในการผลิตของเรา

เจมส์ เทิร์นเนอร์ -

ความแม่นยำของเครื่องตัดเลเซอร์โลหะผสมนิกเกิลนั้นไม่มีใครเทียบได้ เราลดขยะวัสดุได้อย่างมากและปรับปรุงคุณภาพของส่วนประกอบการบินและอวกาศของเรา ความสามารถในการจัดการกับความหนาที่แตกต่างกันได้อย่างง่ายดายทำให้กระบวนการผลิตของเรามีประสิทธิภาพมากขึ้น