ระบบจ่ายก๊าซของเครื่องตัดเลเซอร์ CO2 ทำงานอย่างไร?

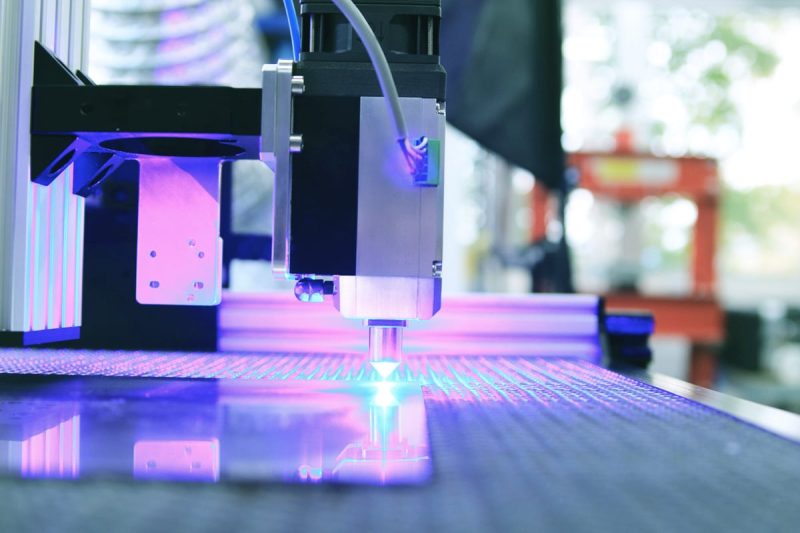

เครื่องตัดเลเซอร์ CO2 ถูกใช้กันอย่างแพร่หลายในการผลิตสมัยใหม่เนื่องจากมีความแม่นยำสูงและประสิทธิภาพสูง และได้กลายเป็นอุปกรณ์ที่ได้รับความนิยมในหลายอุตสาหกรรม ในระหว่างกระบวนการทำงาน ระบบจ่ายก๊าซเป็นส่วนสำคัญในการรับประกันคุณภาพและประสิทธิภาพในการตัด ระบบประกอบด้วยก๊าซเสริม (เช่น ออกซิเจน ไนโตรเจน หรืออากาศ) ซึ่งช่วยให้ลำแสงเลเซอร์สามารถตัดได้อย่างแม่นยำโดยปรับการไหลและแรงดันของก๊าซ ก๊าซต่างๆ จะถูกเลือกตามคุณสมบัติของวัสดุและข้อกำหนดในการตัด ซึ่งไม่เพียงแต่เพิ่มความเร็วในการตัดเท่านั้น แต่ยังป้องกันไม่ให้วัสดุเกิดการออกซิไดซ์และยืดอายุการใช้งานของอุปกรณ์อีกด้วย บทความนี้จะกล่าวถึงระบบจ่ายก๊าซของเครื่องตัดเลเซอร์ CO2 โดยละเอียด รวมถึงโครงสร้างองค์ประกอบ หลักการทำงาน ข้อกำหนดในการจ่ายก๊าซ และข้อควรระวังด้านความปลอดภัย

สารบัญ

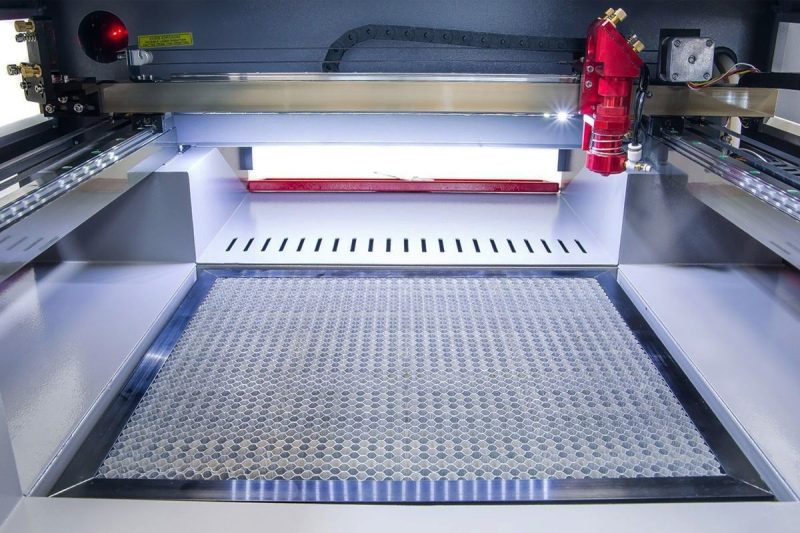

ส่วนประกอบพื้นฐานของเครื่องตัดเลเซอร์ CO2

แหล่งกำเนิดเลเซอร์

แหล่งกำเนิดเลเซอร์เป็นส่วนประกอบหลักของ เครื่องตัดเลเซอร์ CO2ซึ่งสร้างลำแสงเลเซอร์ที่มีความเข้มสูง เครื่องกำเนิดเลเซอร์ CO2 เป็นเครื่องกำเนิดเลเซอร์ก๊าซที่ใช้ก๊าซคาร์บอนไดออกไซด์เป็นตัวกลางรับเป็นหลัก ภายใต้การกระตุ้นพลังงานไฟฟ้า อิเล็กตรอนในโมเลกุลก๊าซ CO2 จะถูกกระตุ้นไปที่ระดับพลังงานที่สูงขึ้น จากนั้นจึงปล่อยแสงที่มีความยาวคลื่นเฉพาะ ซึ่งก็คือเลเซอร์ เลเซอร์ CO2 มักทำงานในย่านอินฟราเรด 10.6 ไมครอน ซึ่งมีอัตราการดูดซับสูงในวัสดุ จึงเหมาะอย่างยิ่งสำหรับการตัดและแกะสลักวัสดุโลหะและอโลหะต่างๆ กำลังของแหล่งกำเนิดแสงเลเซอร์จะกำหนดความหนาและความเร็วในการตัด และเครื่องกำเนิดเลเซอร์ CO2 ที่มีกำลังต่างกันสามารถใช้กับวัสดุและการใช้งานอื่นๆ ได้ กำลังไฟฟ้ามีตั้งแต่หลักสิบถึงหลักพันวัตต์ ซึ่งเหมาะสำหรับการประมวลผลโลหะบาง พลาสติก ไม้ ผ้า กระดาษ และวัสดุอื่นๆ ได้อย่างมีประสิทธิภาพ

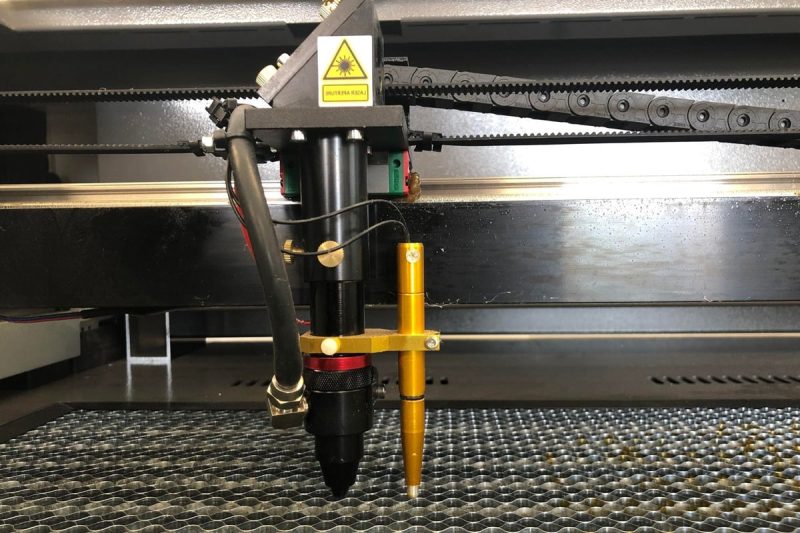

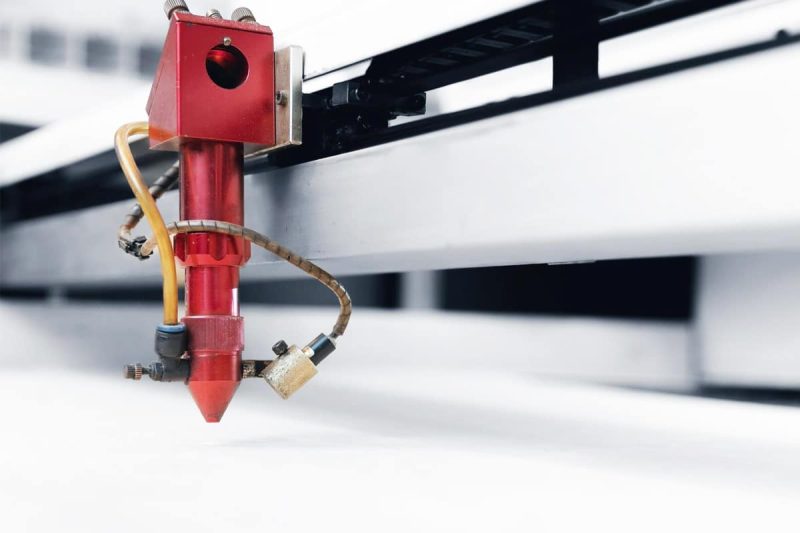

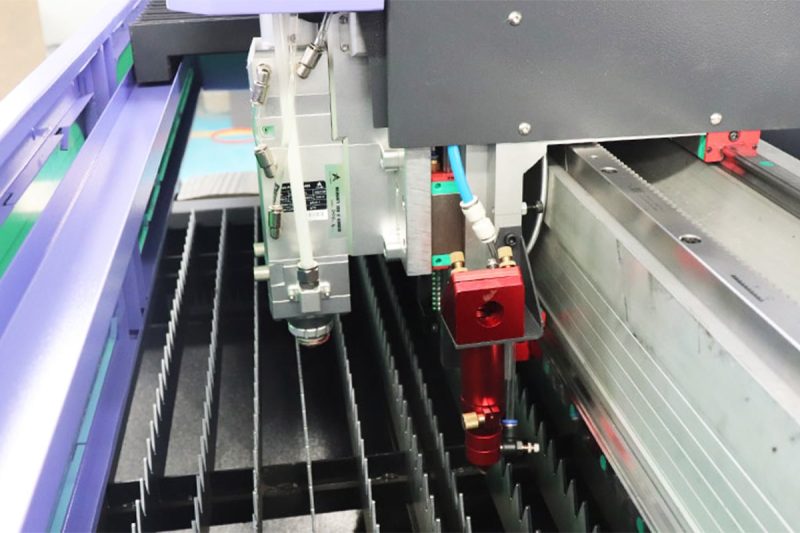

ระบบออปติคัล

หน้าที่หลักของระบบออปติกคือการส่งและโฟกัสลำแสงเลเซอร์เพื่อให้พลังงานของลำแสงมีความเข้มข้นสูงบนพื้นผิวของวัสดุตัด ระบบออปติกประกอบด้วยส่วนประกอบออปติกหลายชิ้น รวมถึงตัวสะท้อนแสง เลนส์โฟกัส และเส้นใยนำแสง ตัวสะท้อนแสงใช้เพื่อนำลำแสงเลเซอร์จากแหล่งกำเนิดเลเซอร์ไปยังหัวประมวลผล ในขณะที่เลนส์โฟกัสทำหน้าที่โฟกัสลำแสงเลเซอร์ไปที่จุดที่เล็กมากเพื่อให้แน่ใจว่าพลังงานเลเซอร์จะรวมตัวบนพื้นที่เล็กๆ ระหว่างการตัด จึงทำให้ตัดได้ละเอียด ความแม่นยำของระบบออปติกมีผลโดยตรงต่อเอฟเฟกต์การตัด ความสะอาด คุณภาพ และความสามารถในการโฟกัสของเลนส์จะส่งผลต่อรูปร่างของลำแสงเลเซอร์และประสิทธิภาพในการถ่ายโอนพลังงาน ดังนั้น การบำรุงรักษาและทำความสะอาดส่วนประกอบออปติกเป็นประจำจึงมีความจำเป็นเพื่อให้แน่ใจว่าเครื่องตัดเลเซอร์ CO2 จะทำงานได้อย่างมีประสิทธิภาพ

ระบบควบคุม

ระบบควบคุมจะจัดการกระบวนการตัดทั้งหมดผ่านซอฟต์แวร์คอมพิวเตอร์ที่ตั้งค่าไว้ล่วงหน้า โดยจะแปลงแบบร่างการออกแบบเป็นเส้นทางการตัด และควบคุมการเคลื่อนที่ของลำแสงเลเซอร์ กำลังไฟฟ้า ความเร็ว และการไหลของก๊าซเสริมได้อย่างแม่นยำ ระบบควบคุมทั่วไปมักเป็นระบบ CNC (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) ซึ่งผู้ใช้สามารถตั้งค่าเส้นทางการตัดและพารามิเตอร์ของวัสดุได้โดยการเขียนโปรแกรมหรือโหลดไฟล์ CAD/CAM ระบบควบคุมไม่เพียงแต่จะรับประกันว่าลำแสงเลเซอร์จะเคลื่อนที่ไปตามเส้นทางที่กำหนดเท่านั้น แต่ยังปรับความเร็วในการตัดแบบเรียลไทม์เพื่อให้ตรงตามข้อกำหนดของความหนาและวัสดุที่แตกต่างกัน จึงรับประกันความแม่นยำและประสิทธิภาพในการตัด นอกจากนี้ ระบบควบคุมขั้นสูงสามารถตรวจสอบสถานะของเครื่องจักร ให้ฟังก์ชันอัตโนมัติและการวินิจฉัยข้อผิดพลาด และปรับปรุงประสิทธิภาพการผลิตต่อไป

ระบบจ่ายอากาศ

ระบบจ่ายอากาศเป็นอุปกรณ์เสริมที่สำคัญของเครื่องตัดเลเซอร์ CO2 ซึ่งมีหน้าที่จ่ายก๊าซเสริม เช่น ออกซิเจน ไนโตรเจน หรืออากาศ ไปยังพื้นที่การตัด ก๊าซเหล่านี้จะกระทำกับพื้นผิววัสดุพร้อมกันกับลำแสงเลเซอร์ผ่านหัวฉีด ช่วยขจัดตะกรัน ควัน และเศษวัสดุที่เกิดขึ้นระหว่างกระบวนการตัด ป้องกันการสะสมความร้อน และปรับปรุงความแม่นยำในการตัดและคุณภาพขอบ ก๊าซเสริมแต่ละชนิดมีบทบาทต่างกันในการตัดวัสดุแต่ละชนิด:

- ออกซิเจน: ใช้ในการตัดเหล็กกล้าคาร์บอนเป็นหลัก สามารถเพิ่มความเร็วในการตัดและส่งเสริมการเกิดออกซิเดชันของวัสดุ จึงทำให้มีขอบตัดที่เรียบเนียน

- ไนโตรเจน: นิยมใช้ในการตัดวัสดุสแตนเลสและอลูมิเนียม ช่วยป้องกันไม่ให้ขอบวัสดุเกิดการออกซิเดชั่น ทำให้การตัดยังคงความสดใสและไม่มีสี

- อากาศ : ทางเลือกประหยัด เหมาะสำหรับการตัดวัสดุบางชนิดที่ไม่จำเป็นต้องมีขอบสูง

จำเป็นต้องปรับความดันและการไหลของก๊าซเสริมให้เหมาะสมตามประเภทและความหนาของวัสดุอย่างแม่นยำเพื่อให้มั่นใจถึงคุณภาพการตัดและการทำงานที่เสถียรของเครื่อง นอกจากนี้ ระบบจ่ายอากาศยังสามารถป้องกันไม่ให้เลนส์ออปติกบนหัวเลเซอร์ปนเปื้อนและยืดอายุการใช้งานของเครื่องได้อีกด้วย

โดยสรุป ส่วนประกอบพื้นฐานเหล่านี้ของเครื่องตัดเลเซอร์ CO2 ทำงานร่วมกันเพื่อให้แน่ใจว่าประสิทธิภาพการตัดมีประสิทธิภาพและแม่นยำในอุตสาหกรรมการผลิต แหล่งเลเซอร์ให้พลังงานที่จำเป็นสำหรับการตัด ระบบออปติกส่งและโฟกัสลำแสงเลเซอร์ ระบบควบคุมจัดการกระบวนการตัด และระบบจ่ายอากาศปรับปรุงคุณภาพและประสิทธิภาพการตัดผ่านก๊าซเสริม การประสานงานที่แม่นยำของส่วนประกอบแต่ละชิ้นเป็นกุญแจสำคัญในการบรรลุผลการตัดที่มีคุณภาพสูง

หลักการทำงานของการตัดด้วยเลเซอร์ CO2

การตัดด้วยเลเซอร์ CO2 เป็นเทคโนโลยีที่ใช้ก๊าซคาร์บอนไดออกไซด์ในการสร้างลำแสงเลเซอร์พลังงานสูงเพื่อตัดวัสดุ หลักการทำงานสามารถแบ่งได้เป็นขั้นตอนสำคัญดังต่อไปนี้:

การสร้างเลเซอร์

ภายในเครื่องกำเนิดเลเซอร์ CO2 ส่วนผสมของก๊าซที่ประกอบด้วยคาร์บอนไดออกไซด์ (CO2) ไนโตรเจน (N2) และฮีเลียม (He) เป็นหลักจะถูกปิดล้อมด้วยโพรงเลเซอร์แบบปิด เมื่อแหล่งจ่ายไฟให้แรงดันไฟฟ้าสูง ก๊าซเหล่านี้จะถูกกระตุ้นจนเกิดเป็นพลาสมา โมเลกุลของก๊าซที่ถูกกระตุ้นจะชนกันและปลดปล่อยพลังงานออกมา ทำให้เกิดโฟตอนของเลเซอร์ โฟตอนของเลเซอร์จะสะท้อนกลับในโพรงเลเซอร์และขยายตัวโดยตัวกลางเกน (กล่าวคือ ก๊าซที่ถูกกระตุ้น) ซึ่งสุดท้ายแล้วจะสร้างลำแสงเลเซอร์ CO2 ที่ทรงพลัง

การส่งลำแสงและการโฟกัส

ลำแสงเลเซอร์ที่สร้างขึ้นจะถูกส่งและโฟกัสผ่านชุดเลนส์ออปติกและระบบเลนส์ หน้าที่หลักของระบบออปติกคือการโฟกัสลำแสงเลเซอร์ไปที่จุดเล็กมากเพื่อเพิ่มความหนาแน่นของพลังงานของลำแสง ด้วยการออกแบบออปติกที่แม่นยำ ลำแสงเลเซอร์จึงสามารถโฟกัสไปที่จุดที่มีเส้นผ่านศูนย์กลางเพียงไม่กี่ไมครอนได้ ทำให้อุณหภูมิพื้นผิวของวัสดุเพิ่มขึ้นอย่างรวดเร็วเพื่อตอบสนองความต้องการในการตัด

การโต้ตอบของวัสดุ

เมื่อลำแสงเลเซอร์ถูกโฟกัสไปที่พื้นผิวของวัสดุ พลังงานสูงของเลเซอร์จะทำให้วัสดุร้อนขึ้นอย่างรวดเร็วถึงจุดหลอมเหลวหรือจุดเดือด คุณสมบัติทางเทอร์โมฟิสิกส์ของวัสดุต่างๆ ส่งผลต่อกระบวนการนี้:

- การหลอมเหลว: สำหรับวัสดุโลหะบางชนิด ความร้อนจากเลเซอร์จะทำให้วัสดุเหล่านั้นหลอมเหลวที่ขอบตัด จนกลายเป็นโลหะเหลว

- การระเหย: สำหรับวัสดุที่ไม่ใช่โลหะบางชนิด (เช่น พลาสติกหรือไม้) เลเซอร์สามารถให้ความร้อนกับพื้นผิวได้อย่างรวดเร็วถึงจุดระเหย ทำให้วัสดุเปลี่ยนเป็นก๊าซโดยตรง

ในขั้นตอนนี้ การโต้ตอบระหว่างเลเซอร์กับวัสดุจะสร้างรอยตัดหรือรู และกระบวนการตัดก็จะเริ่มต้นขึ้น

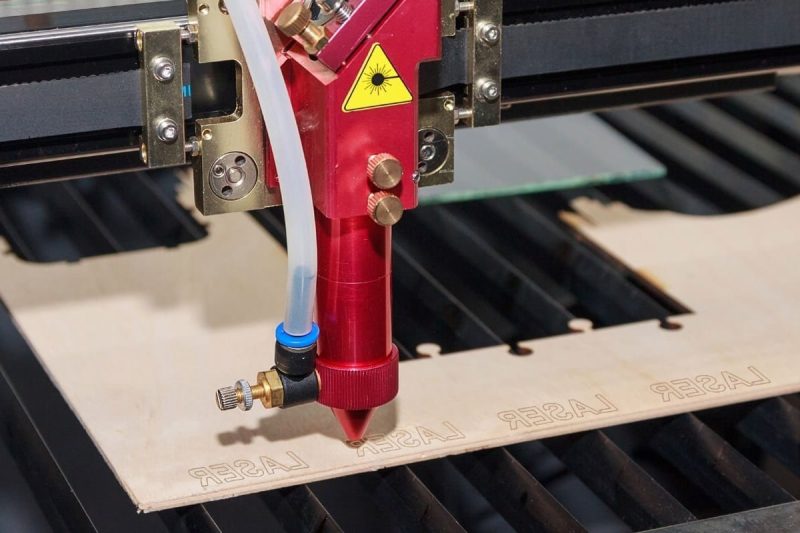

กระบวนการตัด

ในระหว่างกระบวนการตัด ลำแสงเลเซอร์จะเคลื่อนที่ไปตามเส้นทางที่กำหนดไว้ กระบวนการนี้มักจะทำได้โดยระบบควบคุมเชิงตัวเลข (CNC) ที่ควบคุมด้วยคอมพิวเตอร์เพื่อให้แน่ใจว่าการตัดมีความแม่นยำและทำซ้ำได้ เครื่องตัดเลเซอร์ CO2 สามารถตัดวัสดุต่างๆ ได้ด้วยความเร็วสูงและความแม่นยำเพื่อสร้างรูปร่างและรูปแบบที่ต้องการ คุณภาพการตัดของการตัดด้วยเลเซอร์ขึ้นอยู่กับหลายปัจจัย รวมถึงกำลังของเลเซอร์ ความเร็วในการตัด ความหนาของวัสดุ ตำแหน่งโฟกัสของลำแสง และการใช้ก๊าซช่วย (เช่น ออกซิเจนหรือไนโตรเจน) การใช้ก๊าซช่วยที่เหมาะสมสามารถปรับปรุงคุณภาพและประสิทธิภาพในการตัดได้ เช่น ออกซิเจนสามารถเร่งการตัดด้วยการเผาไหม้ของโลหะ ในขณะที่ไนโตรเจนสามารถลดการเกิดออกซิเดชันของวัสดุได้

เทคโนโลยีการตัดด้วยเลเซอร์ CO2 เป็นวิธีการประมวลผลวัสดุที่มีประสิทธิภาพและแม่นยำซึ่งใช้พลังงานความร้อนของเลเซอร์เพื่อหลอมหรือระเหยวัสดุอย่างรวดเร็วเพื่อตัด คุณภาพการตัดที่เหนือกว่าและขอบเขตการใช้งานที่กว้างขวางทำให้กลายเป็นเครื่องมือที่ขาดไม่ได้และสำคัญในการผลิตสมัยใหม่

ระบบจ่ายก๊าซในเครื่องตัดเลเซอร์ CO2

ระบบจ่ายอากาศมีบทบาทสำคัญในเครื่องตัดเลเซอร์ CO2 การเลือกและใช้ก๊าซเสริมที่เหมาะสมสามารถปรับปรุงประสิทธิภาพการตัดและคุณภาพการตัดได้อย่างมีนัยสำคัญ ต่อไปนี้คือคำอธิบายโดยละเอียดของระบบจ่ายอากาศ

บทบาทของอากาศในการตัดด้วยเลเซอร์

อากาศมีบทบาทสำคัญในฐานะก๊าซเสริมในกระบวนการตัดด้วยเลเซอร์ ซึ่งสะท้อนให้เห็นเป็นหลักในด้านต่อไปนี้:

- กำจัดตะกรัน: ในระหว่างกระบวนการตัดด้วยเลเซอร์ วัสดุจะถูกทำให้ร้อนในทันทีจนหลอมละลายหรือกลายเป็นไอโดยเลเซอร์พลังงานสูง ตะกรันและไอที่เกิดขึ้นจะส่งผลต่อคุณภาพการตัดและทำให้การตัดหยาบ ด้วยการเติมอากาศเป็นก๊าซเสริม ตะกรันเหล่านี้จะถูกกำจัดออกได้อย่างมีประสิทธิภาพ ทำให้พื้นที่การตัดสะอาดและมั่นใจได้ว่าลำแสงเลเซอร์สามารถตัดวัสดุได้อย่างราบรื่น

- ลดพื้นที่ที่ได้รับผลกระทบจากความร้อน: การไหลของอากาศช่วยระบายความร้อนออกจากพื้นที่การตัด จึงช่วยลดพื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ) ของวัสดุ พื้นที่ที่ได้รับผลกระทบจากความร้อนขนาดเล็กกว่าสามารถป้องกันไม่ให้วัสดุเสียรูปหรือไหม้เกรียมระหว่างกระบวนการตัด โดยเฉพาะในวัสดุที่มีความบางหรือวัสดุที่ไวต่อความร้อน เช่น พลาสติกและไม้

- ปรับปรุงคุณภาพการตัด: การไหลของอากาศและแรงดันที่เหมาะสมสามารถช่วยปรับปรุงคุณภาพขอบของการตัด ทำให้การตัดเรียบเนียนขึ้น และลดการเกิดเสี้ยน ในเวลาเดียวกัน ผลของอากาศสามารถทำให้ความเร็วในการตัดเร็วขึ้นและปรับปรุงประสิทธิภาพการผลิต

- เพิ่มประสิทธิภาพการตัด: การเลือกก๊าซเสริมที่แตกต่างกันจะช่วยให้สามารถปรับความเร็วในการตัดและเอฟเฟกต์การตัดให้เหมาะสมกับลักษณะของวัสดุเฉพาะได้ ตัวอย่างเช่น ออกซิเจนสามารถเร่งการเผาไหม้ของโลหะและเพิ่มความเร็วในการตัด ขณะที่ไนโตรเจนสามารถลดปฏิกิริยาออกซิเดชันเมื่อตัดวัสดุที่ไม่ใช่โลหะได้

ประเภทของระบบจ่ายอากาศ

ระบบจ่ายก๊าซสามารถแบ่งได้เป็น 2 ประเภทหลักตามความต้องการใช้งาน:

- การจ่ายก๊าซเสริม: เป็นวิธีการจ่ายก๊าซที่ใช้เพื่อเพิ่มประสิทธิภาพของการตัดเป็นหลัก ก๊าซเสริมมักเป็นอากาศอัด และมีจุดประสงค์เพื่อกำจัดตะกรันและทำให้วัสดุเป็นก๊าซ ในระหว่างกระบวนการตัด ก๊าซเสริมจะถูกพ่นไปตามเส้นทางของลำแสงเลเซอร์ ช่วยทำความสะอาดพื้นที่ตัดได้อย่างมีประสิทธิภาพและปรับปรุงคุณภาพการตัด

- การจ่ายก๊าซกระบวนการ: ตามความต้องการในการตัดวัสดุที่แตกต่างกัน การเลือกก๊าซกระบวนการที่เหมาะสมจึงเป็นสิ่งสำคัญ

ส่วนประกอบของระบบจ่ายก๊าซ

การทำงานที่มีประสิทธิภาพของระบบจ่ายก๊าซขึ้นอยู่กับการทำงานร่วมกันของส่วนประกอบหลายๆ ส่วน โดยหลักๆ แล้วได้แก่:

- คอมเพรสเซอร์: เนื่องจากเป็นอุปกรณ์หลักของระบบจ่ายก๊าซ คอมเพรสเซอร์จึงมีหน้าที่จ่ายแรงดันและการไหลของก๊าซตามที่ต้องการ โดยการปรับเอาต์พุตของคอมเพรสเซอร์ การไหลของก๊าซในระหว่างกระบวนการตัดจึงสามารถควบคุมได้อย่างแม่นยำ เพื่อให้แน่ใจว่ามีการจ่ายก๊าซที่เสถียรในระหว่างกระบวนการตัด

- เครื่องอบแห้ง: เพื่อให้แน่ใจว่าก๊าซแห้งและหลีกเลี่ยงอิทธิพลของความชื้นต่อผลการตัด โดยทั่วไปแล้วเครื่องอบแห้งจะถูกกำหนดค่าไว้ในระบบจ่ายก๊าซ เครื่องอบแห้งสามารถขจัดความชื้นออกจากก๊าซได้อย่างมีประสิทธิภาพเพื่อป้องกันไม่ให้ไอน้ำทำปฏิกิริยากับลำแสงเลเซอร์ ส่งผลให้ประสิทธิภาพการตัดลดลง

- ตัวกรอง: ตัวกรองมีบทบาทสำคัญในระบบจ่ายก๊าซ สามารถกรองสิ่งสกปรกและอนุภาคในก๊าซเพื่อให้แน่ใจว่าก๊าซมีความบริสุทธิ์ ก๊าซที่สะอาดช่วยรักษาคุณภาพการตัดและการทำงานของอุปกรณ์ให้เสถียรในระยะยาว และป้องกันไม่ให้สิ่งสกปรกทำลายหัวตัดและส่วนประกอบอื่นๆ

- ระบบการจ่าย: ระบบการจ่ายมีหน้าที่จ่ายก๊าซไปยังหัวตัดและส่วนประกอบอื่นๆ อย่างสม่ำเสมอ ระบบการจ่ายที่ออกแบบมาอย่างเหมาะสมจะช่วยให้มั่นใจได้ว่าก๊าซจะไหลอย่างเสถียรตลอดกระบวนการตัด และหลีกเลี่ยงความผันผวนของแรงดันก๊าซและการไหลที่ส่งผลต่อการตัด

ระบบจ่ายอากาศในเครื่องตัดเลเซอร์ CO2 มีผลกระทบสำคัญต่อผลการตัดและประสิทธิภาพ ด้วยการเลือกและกำหนดค่าก๊าซเสริมที่เหมาะสม ร่วมกับส่วนประกอบระบบจ่ายก๊าซที่มีประสิทธิภาพ คุณภาพและผลผลิตของการตัดด้วยเลเซอร์สามารถปรับปรุงได้อย่างมีนัยสำคัญ ช่วยให้ตัดวัสดุต่างๆ ได้อย่างแม่นยำ

ข้อกำหนดเฉพาะสำหรับการจ่ายก๊าซของเครื่องตัดเลเซอร์ CO2

ในกระบวนการตัดด้วยเลเซอร์ CO2 การออกแบบและการกำหนดค่าระบบจ่ายก๊าซถือเป็นสิ่งสำคัญต่อคุณภาพและประสิทธิภาพของการตัด ต่อไปนี้เป็นข้อกำหนดเฉพาะสำหรับระบบจ่ายก๊าซ ซึ่งครอบคลุมถึงความบริสุทธิ์ของก๊าซ แรงดันและการไหล ตลอดจนความเข้ากันได้ของก๊าซและวัสดุ

ความบริสุทธิ์ของก๊าซ

ความบริสุทธิ์ของก๊าซเป็นปัจจัยสำคัญประการหนึ่งที่ส่งผลต่อคุณภาพของการตัดด้วยเลเซอร์ ก๊าซที่มีความบริสุทธิ์สูงมีข้อดีดังต่อไปนี้ในการตัดด้วยเลเซอร์:

- ลดการรบกวนจากสิ่งเจือปน: ในระหว่างกระบวนการตัดด้วยเลเซอร์ หากใช้ก๊าซที่มีสิ่งเจือปน อาจเกิดปฏิกิริยาเคมีที่ไม่จำเป็นระหว่างกระบวนการตัด ซึ่งอาจส่งผลต่อผลการตัด สิ่งเจือปนอาจทำให้เกิดการกระเจิงของก๊าซและเลเซอร์ ลดความหนาแน่นของพลังงานเลเซอร์ และส่งผลต่อคุณภาพการตัด

- เพิ่มประสิทธิภาพการตัด: ก๊าซที่มีความบริสุทธิ์สูงช่วยให้มั่นใจได้ว่าพลังงานของลำแสงเลเซอร์จะรวมตัวกับวัสดุที่ใช้ตัด ทำให้ความเร็วและประสิทธิภาพในการตัดดีขึ้น ตัวอย่างเช่น เมื่อใช้ออกซิเจนในการตัดโลหะ ออกซิเจนบริสุทธิ์จะทำปฏิกิริยากับโลหะได้อย่างเต็มที่ ปรับปรุงประสิทธิภาพความร้อน และสร้างรอยตัดที่ชัดเจนขึ้น

- ยืดอายุการใช้งานอุปกรณ์: การใช้ก๊าซที่มีความบริสุทธิ์สูงสามารถลดการสึกหรอของอุปกรณ์ตัดเลเซอร์ โดยเฉพาะหัวตัดและระบบออปติก สิ่งเจือปนและสารปนเปื้อนอาจทำให้อุปกรณ์อุดตันหรือกัดกร่อน ส่งผลให้มีอายุการใช้งานสั้นลง

ความดันและการไหล

แรงดันและการไหลของก๊าซที่เหมาะสมเป็นปัจจัยสำคัญในการรับรองการทำงานที่มีประสิทธิภาพของเครื่องตัดเลเซอร์ ข้อกำหนดเฉพาะ ได้แก่:

- ความดัน: ความดันแก๊สจะต้องคงอยู่ในช่วงที่แนะนำ เครื่องตัดเลเซอร์แรงดันแก๊สที่ต่ำเกินไปจะส่งผลให้การตัดไม่สมบูรณ์ และส่งผลต่อประสิทธิภาพการตัด โดยเฉพาะเมื่อตัดวัสดุที่มีความหนา ในขณะที่แรงดันแก๊สที่สูงเกินไปอาจทำให้หัวตัดเสียหายหรือวัสดุไหม้ทะลุ ส่งผลให้คมตัดหยาบ

- อัตราการไหล: อัตราการไหลของก๊าซยังต้องได้รับการควบคุมอย่างแม่นยำตามประเภทของวัสดุและความหนาของการตัด อัตราการไหลที่เหมาะสมจะช่วยให้มั่นใจได้ว่าตะกรันและวัสดุที่ถูกทำให้เป็นก๊าซจะถูกระบายออกอย่างมีประสิทธิภาพในระหว่างการตัดด้วยเลเซอร์ ป้องกันไม่ให้ตะกรันและวัสดุเหล่านี้เกาะติดกับขอบตัดอีกและส่งผลกระทบต่อคุณภาพการตัด อัตราการไหลที่น้อยเกินไปอาจส่งผลให้วัสดุได้รับความร้อนไม่เพียงพอ และอัตราการไหลที่มากเกินไปอาจทำให้วัสดุเกิดการระบายความร้อนเพิ่มเติมและทำให้วัสดุเสียรูป

- กลไกการปรับแต่ง: เครื่องตัดเลเซอร์ส่วนใหญ่ติดตั้งกลไกการปรับแรงดันแก๊สและการไหล ซึ่งทำให้ผู้ปฏิบัติงานสามารถปรับได้แบบเรียลไทม์ตามเงื่อนไขการตัดจริงและคุณลักษณะของวัสดุ เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดของกระบวนการตัด

ความเข้ากันได้ของก๊าซและวัสดุ

วัสดุแต่ละชนิดมีข้อกำหนดในการใช้ก๊าซช่วยที่แตกต่างกัน การเลือกก๊าซที่เหมาะสมเป็นสิ่งสำคัญต่อการปรับปรุงผลการตัดและการรับประกันคุณภาพของวัสดุ:

- ออกซิเจน: ออกซิเจนเป็นก๊าซที่ใช้ในการตัดโดยทั่วไป โดยเฉพาะอย่างยิ่งเหมาะสำหรับการตัดเหล็กกล้าคาร์บอนและโลหะผสมบางชนิด ออกซิเจนจะทำปฏิกิริยากับโลหะระหว่างกระบวนการตัดเพื่อเร่งความเร็วในการตัดและปรับปรุงประสิทธิภาพความร้อน อย่างไรก็ตาม เมื่อใช้ออกซิเจน ควรระมัดระวังเพื่อป้องกันไม่ให้วัสดุเปราะบางอันเกิดจากออกซิเดชันมากเกินไป

- ไนโตรเจน: ไนโตรเจนมักใช้ในการตัดสแตนเลส อลูมิเนียม พลาสติกบางชนิด และวัสดุคอมโพสิต ไนโตรเจนสามารถป้องกันปฏิกิริยาออกซิเดชัน รักษาสีเดิมของวัสดุและตัดได้เรียบเนียน และเหมาะเป็นพิเศษสำหรับผลิตภัณฑ์ที่มีข้อกำหนดด้านรูปลักษณ์สูง

- ฮีเลียมและคาร์บอนไดออกไซด์: ในกรณีเฉพาะบางกรณี ฮีเลียมหรือคาร์บอนไดออกไซด์ยังสามารถใช้เป็นก๊าซเสริมได้ โดยเฉพาะเมื่อตัดวัสดุพิเศษบางชนิด ฮีเลียมสามารถใช้เพื่อให้มีการนำความร้อนสูงขึ้น ในขณะที่คาร์บอนไดออกไซด์เหมาะสำหรับการตัดวัสดุที่ไม่ใช่โลหะบางชนิด

ข้อกำหนดเฉพาะของระบบจ่ายก๊าซส่งผลโดยตรงต่อคุณภาพการตัดและประสิทธิภาพของเครื่องตัดเลเซอร์ CO2 เมื่อออกแบบและใช้งานเครื่องตัดเลเซอร์ สิ่งสำคัญคือต้องแน่ใจว่าใช้ก๊าซที่มีความบริสุทธิ์สูง แรงดันก๊าซและการไหลที่เหมาะสม และเลือกก๊าซเสริมที่เหมาะสมตามลักษณะของวัสดุ การเพิ่มประสิทธิภาพของปัจจัยเหล่านี้อย่างครอบคลุมจะช่วยปรับปรุงผลการตัด ลดต้นทุนการผลิต และยืดอายุการใช้งานของอุปกรณ์

ก๊าซเสริมในการตัดด้วยเลเซอร์ CO2

ในกระบวนการตัดด้วยเลเซอร์ CO2 การเลือกใช้ก๊าซเสริมมีผลกระทบอย่างสำคัญต่อคุณภาพการตัด ประสิทธิภาพ และผลลัพธ์สุดท้ายของวัสดุ ก๊าซเสริมประเภทต่างๆ มีหน้าที่เฉพาะตัว ต่อไปนี้คือก๊าซเสริมที่ใช้กันทั่วไปหลายชนิดและคุณลักษณะของก๊าซเหล่านี้:

ออกซิเจน (O2)

ออกซิเจนเป็นก๊าซเสริมที่มีประสิทธิภาพ โดยเฉพาะอย่างยิ่งเหมาะสำหรับการตัดวัสดุโลหะ หน้าที่หลัก ได้แก่:

- ความเร็วในการตัดที่เพิ่มขึ้น: เมื่อตัดโลหะด้วยเลเซอร์ ออกซิเจนไม่เพียงแต่ช่วยขจัดตะกรันเท่านั้น แต่ยังให้ความร้อนเพิ่มเติมด้วยการทำปฏิกิริยากับออกซิเดชันของโลหะ ปฏิกิริยานี้ทำให้กระบวนการตัดเร็วขึ้นและมีประสิทธิภาพมากขึ้น ซึ่งสามารถเพิ่มความเร็วในการตัดได้อย่างมาก

- วัสดุที่ใช้ได้: ออกซิเจนใช้เป็นหลักในการตัดเหล็กกล้าคาร์บอนและโลหะผสมบางชนิด โดยเฉพาะแผ่นโลหะหนา โดยการปรับการไหลของออกซิเจนอย่างเหมาะสม จะสามารถตัดได้ลึกขึ้นเพื่อตอบสนองความต้องการในการประมวลผลโลหะที่มีความหนาต่างกัน

- หมายเหตุ: แม้ว่าออกซิเจนจะช่วยเพิ่มความเร็วในการตัดได้ แต่ความร้อนและปฏิกิริยาเคมีที่สูงอาจทำให้วัสดุเปราะและเสียรูปได้ ดังนั้น เมื่อใช้ออกซิเจน ผู้ปฏิบัติงานจะต้องปรับพารามิเตอร์การตัดอย่างระมัดระวังเพื่อป้องกันการสูญเสียวัสดุที่ไม่จำเป็น

ไนโตรเจน (N2)

ไนโตรเจนเป็นก๊าซที่ไม่ทำปฏิกิริยากับโลหะและนิยมใช้ตัดวัสดุที่ไม่ใช่โลหะคุณภาพสูง ข้อดีของไนโตรเจนมีดังนี้:

- ป้องกันการเกิดออกซิเดชัน: ไนโตรเจนสามารถป้องกันปฏิกิริยาออกซิเดชันบนพื้นผิวของวัสดุระหว่างการตัด ทำให้ขอบตัดเรียบและสะอาด ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับสเตนเลส อลูมิเนียม และวัสดุคอมโพสิตบางชนิด เนื่องจากการเกิดออกซิเดชันอาจส่งผลต่อรูปลักษณ์และประสิทธิภาพของวัสดุได้

- ปรับปรุงคุณภาพการตัด: วัสดุที่ตัดด้วยไนโตรเจนโดยทั่วไปจะมีคุณภาพการตัดที่สูงกว่าและไม่มีเสี้ยน ซึ่งเหมาะสำหรับการแปรรูปผลิตภัณฑ์ที่มีข้อกำหนดด้านลักษณะที่เข้มงวด

- ขอบเขตการใช้งาน: ไนโตรเจนไม่เพียงแต่เหมาะสำหรับการตัดโลหะเท่านั้น แต่ยังเหมาะสำหรับการแปรรูปวัสดุที่ไม่ใช่โลหะ เช่น พลาสติกและไม้อีกด้วย โดยการปรับการไหลและแรงดันของไนโตรเจนสามารถให้ผลการตัดที่ดีที่สุดได้ตามลักษณะเฉพาะของวัสดุ

อากาศ(อัด)

อากาศอัดเป็นก๊าซเสริมที่ใช้กันทั่วไปและเหมาะสำหรับการตัดด้วยเลเซอร์ทั่วไป คุณลักษณะของอากาศอัด ได้แก่:

- เศรษฐกิจ: อากาศเป็นก๊าซเสริมที่หาได้ง่ายและประหยัดที่สุด เหมาะสำหรับการดำเนินการตัดด้วยเลเซอร์ส่วนใหญ่ โดยเฉพาะในโครงการที่มีการควบคุมต้นทุนอย่างเข้มงวด

- การใช้งานที่กว้างขวาง: อากาศอัดเหมาะสำหรับการตัดวัสดุต่างๆ รวมถึงไม้ พลาสติก และโลหะบางชนิด แม้ว่าประสิทธิภาพการตัดอาจไม่ดีเท่าออกซิเจนหรือไนโตรเจน แต่ในหลายๆ กรณี อากาศอัดสามารถตอบสนองความต้องการพื้นฐานของคุณภาพการตัดได้

- กำจัดตะกรัน: ในระหว่างกระบวนการตัด อากาศอัดสามารถกำจัดตะกรันบนพื้นผิววัสดุได้อย่างมีประสิทธิภาพ ช่วยให้พื้นที่ตัดสะอาด และปรับปรุงประสิทธิภาพในการตัด

ความสำคัญของการเลือกก๊าซช่วยที่เหมาะสม

การเลือกก๊าซเสริมที่เหมาะสมถือเป็นสิ่งสำคัญในการปรับปรุงคุณภาพและประสิทธิภาพของการตัดด้วยเลเซอร์ CO2 ก๊าซเสริมที่เหมาะสมไม่เพียงแต่จะช่วยลดการสูญเสียวัสดุเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพกระบวนการตัดและรับประกันคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายอีกด้วย โดยเฉพาะอย่างยิ่ง:

- ปรับปรุงผลการตัด: การเลือกก๊าซที่เหมาะสมจะช่วยให้คุณเพิ่มประสิทธิภาพการตัดของเลเซอร์ได้สูงสุด ให้ความเร็วในการตัดที่เร็วขึ้น และให้ผลการตัดที่แม่นยำยิ่งขึ้น และลดความจำเป็นในการประมวลผลหลังการประมวลผล

- ลดการสูญเสียวัสดุ: การใช้ก๊าซเสริมอย่างไม่เหมาะสมอาจทำให้ขอบตัดไม่เรียบ วัสดุเสียหาย หรือตัดไม่ครบ ทำให้สิ้นเปลืองวัสดุมากขึ้น การเลือกก๊าซที่เหมาะสมจะช่วยลดการสูญเสียเหล่านี้ได้อย่างมีประสิทธิภาพ และปรับปรุงการใช้ประโยชน์ของวัสดุ

- เพิ่มประสิทธิภาพการผลิต: ก๊าซเสริมที่เหมาะสมสามารถลดเวลาในการตัด ปรับปรุงประสิทธิภาพการผลิต และเพิ่มขีดความสามารถในการแข่งขันขององค์กรได้

ในกระบวนการตัดด้วยเลเซอร์ CO2 การเลือกใช้ก๊าซเสริมส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการตัด ออกซิเจน ไนโตรเจน และอากาศอัดต่างก็มีข้อดีเฉพาะตัว การเลือกก๊าซเสริมที่เหมาะสมถือเป็นสิ่งสำคัญในการตัดที่มีคุณภาพสูง ลดการสูญเสียวัสดุ และเพิ่มประสิทธิภาพการผลิต ด้วยการกำหนดค่าก๊าซที่เหมาะสม บริษัทต่างๆ สามารถบรรลุผลลัพธ์ที่ดีขึ้นในด้านการตัดด้วยเลเซอร์

ข้อควรพิจารณาด้านความปลอดภัยสำหรับเครื่องตัดเลเซอร์ CO2

เมื่อใช้งานเครื่องตัดเลเซอร์ CO2 ไม่ควรละเลยประเด็นด้านความปลอดภัย เพื่อให้แน่ใจว่าผู้ปฏิบัติงานปลอดภัยและลดความเสี่ยงในการเกิดอุบัติเหตุ จำเป็นต้องใส่ใจกับข้อควรพิจารณาด้านความปลอดภัยต่อไปนี้

การจัดเก็บและการจัดการก๊าซ

การจัดเก็บและการจัดการก๊าซเป็นประเด็นสำคัญเพื่อให้แน่ใจว่าการตัดด้วยเลเซอร์มีความปลอดภัย ซึ่งเกี่ยวข้องกับประเด็นต่อไปนี้:

- ความปลอดภัยของภาชนะจัดเก็บ: ภาชนะจัดเก็บก๊าซ (เช่น ถังออกซิเจนและถังไนโตรเจน) ควรเป็นไปตามมาตรฐานแห่งชาติและมาตรฐานอุตสาหกรรมที่เกี่ยวข้อง และควรได้รับการตรวจสอบและบำรุงรักษาเป็นประจำ ควรวางภาชนะในบริเวณที่มีการระบายอากาศที่ดี ห่างจากแหล่งความร้อนและวัสดุไวไฟ เพื่อลดความเสี่ยงของการรั่วไหลและการระเบิดของก๊าซ

- หลีกเลี่ยงการรั่วไหลของก๊าซ: เมื่อเปลี่ยนถังก๊าซ ผู้ปฏิบัติงานควรตรวจสอบให้แน่ใจว่าปิดผนึกได้ดีและใช้ข้อต่อและวาล์วที่เหมาะสมเพื่อหลีกเลี่ยงการรั่วไหลของก๊าซ ระหว่างการใช้งาน ควรตรวจสอบท่อและข้อต่อของก๊าซเป็นประจำ และแก้ไขปัญหาอย่างทันท่วงที

- ปฏิบัติตามขั้นตอนการปฏิบัติงานที่ปลอดภัย: ผู้ปฏิบัติงานทุกคนต้องได้รับการฝึกอบรมเกี่ยวกับการจัดเก็บและการจัดการก๊าซ เข้าใจขั้นตอนการจัดการในกรณีฉุกเฉิน และต้องแน่ใจว่าปฏิบัติตามขั้นตอนการปฏิบัติงานที่ปลอดภัยที่เกี่ยวข้อง ตัวอย่างเช่น เมื่อต้องจัดการกับการรั่วไหล ผู้ปฏิบัติงานควรอพยพผู้คนออกจากพื้นที่ทันทีและแจ้งให้บุคลากรที่เกี่ยวข้องทราบเพื่อดำเนินการจัดการ

การควบคุมและการตรวจสอบความดัน

การควบคุมและการตรวจสอบความดันเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าระบบจ่ายก๊าซทำงานได้ตามปกติ มาตรการเฉพาะ ได้แก่:

- ตั้งค่าระบบควบคุมแรงดันที่มีประสิทธิภาพ: เครื่องตัดเลเซอร์ควรติดตั้งอุปกรณ์ควบคุมแรงดันระดับมืออาชีพเพื่อให้ปริมาณก๊าซจ่ายอยู่ในช่วงแรงดันที่เหมาะสม ใช้ตัวควบคุมแรงดันที่เหมาะสมเพื่อให้แน่ใจว่าแรงดันก๊าซคงที่และหลีกเลี่ยงปัญหาการตัดที่เกิดจากแรงดันที่มากเกินไปหรือต่ำเกินไป

- ตรวจสอบมาตรวัดแรงดันเป็นประจำ: ผู้ปฏิบัติงานจำเป็นต้องตรวจสอบมาตรวัดแรงดันเป็นประจำเพื่อให้แน่ใจว่ามีความแม่นยำและอยู่ในสภาพการทำงานปกติ หากพบว่ามาตรวัดแรงดันชำรุด ควรเปลี่ยนทันที บันทึกการเปลี่ยนแปลงแรงดันเพื่อให้สามารถปรับระบบได้ทันเวลาเพื่อให้แน่ใจว่ามีการจ่ายก๊าซตามปกติระหว่างกระบวนการตัด

- วาล์วฉุกเฉินและระบบแจ้งเตือน: เครื่องตัดเลเซอร์ควรติดตั้งวาล์วปิดฉุกเฉินและระบบแจ้งเตือนแรงดันเพื่อตัดการจ่ายก๊าซอย่างรวดเร็วในกรณีที่เกิดสภาวะผิดปกติ เพื่อปกป้องความปลอดภัยของอุปกรณ์และบุคลากร

ระบบระบายอากาศและดูดอากาศ

ระบบระบายอากาศและไอเสียที่ดีถือเป็นมาตรการสำคัญในการรับรองความปลอดภัยของผู้ปฏิบัติงาน ข้อกำหนดเฉพาะ ได้แก่:

- กำจัดก๊าซที่เป็นอันตรายได้อย่างมีประสิทธิภาพ: ในระหว่างกระบวนการตัด ปฏิกิริยาระหว่างเลเซอร์กับวัสดุจะก่อให้เกิดก๊าซและควันที่เป็นอันตราย ระบบระบายอากาศและไอเสียควรมีกำลังเพียงพอที่จะกำจัดก๊าซที่เป็นอันตรายเหล่านี้ได้อย่างมีประสิทธิภาพและช่วยรักษาคุณภาพอากาศของสภาพแวดล้อมการทำงาน

- การจัดวางอุปกรณ์ระบายอากาศอย่างเหมาะสม: การจัดวางอุปกรณ์ระบายอากาศควรคำนึงถึงการหมุนเวียนของพื้นที่ทำงานเพื่อให้แน่ใจว่าอากาศสามารถไหลได้อย่างราบรื่น ควรทำความสะอาดและบำรุงรักษาระบบระบายอากาศเป็นประจำเพื่อให้ทำงานได้อย่างมีประสิทธิภาพ

- ตรวจสอบคุณภาพอากาศ: สามารถติดตั้งเครื่องมือตรวจสอบคุณภาพอากาศในพื้นที่ทำงานเพื่อตรวจสอบระดับความเข้มข้นของก๊าซที่เป็นอันตรายแบบเรียลไทม์ เมื่อความเข้มข้นเกินมาตรฐานความปลอดภัย ระบบควรแจ้งเตือนทันทีและดำเนินมาตรการฉุกเฉินที่จำเป็นเพื่อให้แน่ใจว่าผู้ปฏิบัติงานมีสุขภาพดีและปลอดภัย

ในการทำงานของเครื่องตัดเลเซอร์ CO2 ประเด็นด้านความปลอดภัยเกี่ยวข้องกับหลายแง่มุม เช่น การจัดเก็บและการจัดการก๊าซ การควบคุมและการตรวจสอบความดัน และประสิทธิภาพของระบบระบายอากาศและไอเสีย โดยการนำมาตรการด้านความปลอดภัยที่เข้มงวด การตรวจสอบเป็นประจำ และการบำรุงรักษาอุปกรณ์มาใช้ ก็สามารถมั่นใจได้ว่าผู้ปฏิบัติงานจะทำงานในสภาพแวดล้อมที่ปลอดภัย ซึ่งจะช่วยลดความเสี่ยงและอุบัติเหตุที่อาจเกิดขึ้นได้ ความปลอดภัยเป็นสิ่งสำคัญที่สุดในการดำเนินการตัด และบริษัทต่างๆ จำเป็นต้องให้ความสำคัญกับเรื่องนี้เป็นอย่างยิ่ง

การบำรุงรักษาและการแก้ไขปัญหาเครื่องตัดเลเซอร์ CO2

เพื่อให้แน่ใจว่าเครื่องตัดเลเซอร์ CO2 ทำงานได้ตามปกติและมีประสิทธิภาพสูงสุด การบำรุงรักษาและการแก้ไขปัญหาเป็นประจำจึงมีความจำเป็น การบำรุงรักษาอย่างเป็นระบบและการแก้ไขปัญหาอย่างทันท่วงทีทำให้สามารถยืดอายุการใช้งานของอุปกรณ์ได้ คุณภาพการตัดดีขึ้น และลดระยะเวลาหยุดทำงานลงได้

แนวทางปฏิบัติการบำรุงรักษาอย่างสม่ำเสมอ

การบำรุงรักษาตามปกติเป็นพื้นฐานในการรักษาการทำงานที่มีประสิทธิภาพของเครื่องตัดเลเซอร์ การบำรุงรักษาประกอบด้วย:

- ทำความสะอาดตัวกรอง: ตัวกรองในระบบจ่ายก๊าซมีหน้าที่ในการขจัดสิ่งสกปรกและความชื้นออกจากก๊าซและรักษาความบริสุทธิ์ของก๊าซ ขอแนะนำให้ทำความสะอาดหรือเปลี่ยนตัวกรองเป็นประจำทุกเดือนเพื่อให้แน่ใจว่าการไหลของก๊าซไม่ถูกขัดขวาง ตัวกรองที่สกปรกจะทำให้ก๊าซไหลไม่เพียงพอ ซึ่งจะส่งผลต่อคุณภาพการตัด

- ตรวจสอบท่อส่งก๊าซ: ตรวจสอบการเชื่อมต่อและการปิดผนึกของท่อส่งก๊าซเป็นประจำเพื่อให้แน่ใจว่าไม่มีการรั่วไหลของก๊าซ คุณสามารถใช้เครื่องตรวจจับการรั่วไหลของก๊าซเพื่อตรวจสอบและซ่อมแซมหรือเปลี่ยนท่อที่เสียหายได้ทันเวลาเพื่อป้องกันการรั่วไหลของก๊าซที่อาจก่อให้เกิดอันตรายต่อความปลอดภัย

- บำรุงรักษาคอมเพรสเซอร์และเครื่องอบผ้า: หล่อลื่นและบำรุงรักษาคอมเพรสเซอร์เป็นประจำเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง ในเวลาเดียวกัน ตรวจสอบสถานะการทำงานของเครื่องอบผ้าเพื่อให้แน่ใจว่าสามารถขจัดความชื้นออกจากก๊าซได้อย่างมีประสิทธิภาพ เพื่อป้องกันไม่ให้ความชื้นส่งผลกระทบต่อผลการตัด

- ปรับและปรับเทียบเครื่องตัดเลเซอร์: ตรวจสอบระบบเส้นทางแสง เลนส์โฟกัส และตัวสะท้อนแสงของเครื่องตัดเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าสะอาดและสมบูรณ์ ปรับเทียบอุปกรณ์เพื่อให้แน่ใจว่าพลังงานและตำแหน่งโฟกัสของลำแสงเลเซอร์ตรงตามข้อกำหนดในการตัด

ปัญหาทั่วไปและแนวทางแก้ไข

เมื่อใช้เครื่องตัดเลเซอร์ CO2 คุณอาจพบปัญหาทั่วไปบางประการ ต่อไปนี้คือวิธีแก้ไข:

การไหลของก๊าซไม่เพียงพอ

- การวิเคราะห์ปัญหา: การไหลของก๊าซไม่เพียงพออาจเกิดจากการอุดตันของตัวกรอง ความล้มเหลวของระบบจ่ายก๊าซ หรือการรั่วไหลของท่อก๊าซ

- วิธีแก้ไข: ขั้นแรก ให้ตรวจสอบว่าแหล่งจ่ายก๊าซเป็นปกติหรือไม่ และยืนยันว่าแรงดันของถังก๊าซเพียงพอหรือไม่ จากนั้น ให้ทำความสะอาดหรือเปลี่ยนไส้กรองเพื่อให้แน่ใจว่าไส้กรองสะอาดและไม่มีสิ่งกีดขวาง สุดท้าย ให้ตรวจสอบการเชื่อมต่อและการปิดผนึกของท่อส่งก๊าซ และซ่อมแซมรอยรั่วทันที

คุณภาพการตัดไม่ดี

- การวิเคราะห์ปัญหา: คุณภาพการตัดที่ไม่ดีอาจเกี่ยวข้องกับการตั้งค่าประเภทแก๊ส แรงดัน หรือการไหล หรืออาจเกี่ยวข้องกับคุณลักษณะของวัสดุและสถานะของเครื่องจักร

- วิธีแก้ปัญหา: ปรับประเภทของก๊าซ (เช่น ออกซิเจน ไนโตรเจน หรืออากาศ) ให้เหมาะสมตามข้อกำหนดของวัสดุที่จะตัด เพื่อให้แน่ใจว่าได้เลือกก๊าซเสริมที่เหมาะสม ในเวลาเดียวกัน ตรวจสอบและปรับความดันและการไหลของก๊าซเพื่อให้คงอยู่ในช่วงที่แนะนำ นอกจากนี้ ตรวจสอบให้แน่ใจว่าระบบออปติกของอุปกรณ์เลเซอร์สะอาด และปรับความเร็วในการตัดและกำลังของเลเซอร์ตามลักษณะของวัสดุ

ความสำคัญของการตรวจสอบโดยมืออาชีพ

แม้ว่าการบำรุงรักษาและการแก้ไขปัญหาตามปกติจะสามารถแก้ไขปัญหาทั่วไปได้หลายประการ แต่การตรวจสอบเป็นประจำโดยช่างเทคนิคผู้เชี่ยวชาญก็มีความจำเป็น เหตุผลเฉพาะ ได้แก่:

- การตรวจสอบปัญหาที่อาจเกิดขึ้นอย่างครอบคลุม: ช่างเทคนิคผู้เชี่ยวชาญสามารถตรวจสอบเครื่องตัดเลเซอร์อย่างครอบคลุมและระบุข้อบกพร่องที่อาจเกิดขึ้นและอันตรายต่อความปลอดภัยได้อย่างรวดเร็ว ช่างเทคนิคสามารถใช้อุปกรณ์ระดับมืออาชีพและประสบการณ์เพื่อระบุรายละเอียดที่ผู้ปฏิบัติงานอาจมองข้ามไป

- ปรับปรุงความน่าเชื่อถือของอุปกรณ์: การตรวจสอบโดยมืออาชีพเป็นประจำ สามารถมั่นใจได้ว่าส่วนประกอบแต่ละชิ้นของอุปกรณ์ทำงานในสภาพที่ดีที่สุด ลดโอกาสที่เกิดความล้มเหลวฉับพลัน และปรับปรุงความน่าเชื่อถือและความเสถียรโดยรวมของอุปกรณ์

- ยืดอายุการใช้งานของอุปกรณ์: การตรวจสอบและบำรุงรักษาโดยมืออาชีพอย่างสม่ำเสมอไม่เพียงแต่จะช่วยจัดการกับปัญหาได้อย่างทันท่วงที แต่ยังช่วยยืดอายุการใช้งานของอุปกรณ์และลดต้นทุนการดำเนินงานในระยะยาวได้อย่างมีประสิทธิภาพอีกด้วย

การบำรุงรักษาและการแก้ไขปัญหาเป็นส่วนสำคัญในการทำให้เครื่องตัดเลเซอร์ CO2 ทำงานได้ตามปกติ โดยการทำความสะอาดและตรวจสอบเป็นประจำ การแก้ไขปัญหาทั่วไปอย่างทันท่วงที และการขอความช่วยเหลือจากช่างเทคนิคผู้เชี่ยวชาญ บริษัทต่างๆ สามารถปรับปรุงประสิทธิภาพและความปลอดภัยของอุปกรณ์ รับประกันคุณภาพการตัด และเพิ่มกำลังการผลิตและความสามารถในการแข่งขันในตลาดได้

สรุป

ระบบจ่ายก๊าซของเครื่องตัดเลเซอร์ CO2 มีบทบาทสำคัญในการรับประกันคุณภาพและประสิทธิภาพในการตัด ระบบจ่ายก๊าซไม่เพียงแต่จ่ายก๊าซที่จำเป็นสำหรับกระบวนการตัดเลเซอร์เท่านั้น แต่ยังมีบทบาทสำคัญในการปรับปรุงความแม่นยำในการตัดและลดการสูญเสียวัสดุอีกด้วย การทำความเข้าใจองค์ประกอบพื้นฐาน หลักการทำงาน และข้อกำหนดการจ่ายก๊าซจะช่วยเพิ่มประสิทธิภาพกระบวนการตัดได้ไม่เพียงเท่านั้น แต่ยังปรับปรุงความปลอดภัยและความน่าเชื่อถือของอุปกรณ์ได้อีกด้วย

องค์ประกอบพื้นฐาน

ระบบจ่ายก๊าซประกอบด้วยคอมเพรสเซอร์ เครื่องเป่า ตัวกรอง และระบบจ่าย คอมเพรสเซอร์มีหน้าที่จ่ายแรงดันและการไหลของก๊าซเพื่อให้มั่นใจถึงเสถียรภาพของก๊าซที่จ่าย เครื่องเป่าจะดูดความชื้นออกจากก๊าซเพื่อหลีกเลี่ยงการกระทบต่อเอฟเฟกต์ของเลเซอร์ระหว่างกระบวนการตัด ตัวกรองจะดูดสิ่งสกปรกออกจากก๊าซเพื่อให้แน่ใจว่าก๊าซมีความบริสุทธิ์ ระบบจ่ายจะส่งก๊าซไปยังหัวตัดและส่วนประกอบสำคัญอื่นๆ ได้อย่างมีประสิทธิภาพ

ที่ AccTek เครื่องตัดเลเซอร์ CO2 ของเราติดตั้งระบบจ่ายก๊าซที่มีประสิทธิภาพเพื่อให้แน่ใจว่าการตัดแต่ละครั้งจะบรรลุผลลัพธ์ที่ดีที่สุดและช่วยให้ผู้ใช้บรรลุประสิทธิภาพการผลิตที่สูงขึ้น

มันทำงานอย่างไร

หลักการทำงานของระบบจ่ายอากาศเกี่ยวข้องกับการเชื่อมโยงหลายส่วน ขั้นแรก แหล่งเลเซอร์จะสร้างลำแสงเลเซอร์ผ่านการกระตุ้นด้วยก๊าซ จากนั้นลำแสงเลเซอร์จะถูกโฟกัสและฉายลงบนพื้นผิวของวัสดุ ในเวลาเดียวกัน ก๊าซเสริมที่จัดหาโดยระบบจ่ายก๊าซมีบทบาทสำคัญในกระบวนการตัด ก๊าซช่วยประเภทต่างๆ (เช่น ออกซิเจน ไนโตรเจน และอากาศอัด) สามารถส่งผลต่อความเร็วและคุณภาพของการตัดได้อย่างมาก

การเลือกก๊าซเสริมที่เหมาะสมสามารถปรับปรุงประสิทธิภาพการตัดได้ ตัวอย่างเช่น ออกซิเจนช่วยเพิ่มความเร็วในการตัดวัสดุโลหะ ในขณะที่ไนโตรเจนเหมาะสำหรับการป้องกันการเกิดออกซิเดชันของวัสดุที่ไม่ใช่โลหะ เครื่องตัดเลเซอร์ของ AccTek รองรับก๊าซเสริมประเภทต่างๆ ได้อย่างยืดหยุ่นเพื่อตอบสนองความต้องการในการตัดที่หลากหลายและมอบบริการที่ดีกว่าให้กับลูกค้า

ข้อกำหนดด้านการจัดหาแก๊ส

เพื่อให้มั่นใจถึงประสิทธิภาพสูงในการตัดด้วยเลเซอร์ ระบบจ่ายก๊าซจึงมีข้อกำหนดที่เข้มงวดเกี่ยวกับความบริสุทธิ์ แรงดัน และการไหลของก๊าซ ก๊าซที่มีความบริสุทธิ์สูงสามารถลดการรบกวนของสิ่งเจือปนในปฏิกิริยาได้อย่างมีประสิทธิภาพ จึงช่วยปรับปรุงคุณภาพการตัด แรงดันและการไหลของก๊าซที่เหมาะสมเป็นกุญแจสำคัญในการรับรองการทำงานที่มีประสิทธิภาพของเครื่องตัดเลเซอร์ แรงดันและการไหลที่ต่ำเกินไปจะนำไปสู่การตัดที่ไม่สมบูรณ์ ในขณะที่แรงดันและการไหลที่สูงเกินไปอาจทำให้วัสดุเสียหายได้

ที่ AccTek เราให้คำแนะนำเกี่ยวกับข้อกำหนดการจ่ายก๊าซโดยละเอียดแก่ผู้ใช้เพื่อช่วยให้พวกเขาเลือกการกำหนดค่าก๊าซที่เหมาะสม และปรับความดันและการไหลที่สอดคล้องกันเพื่อให้แน่ใจว่าอุปกรณ์จะอยู่ในสถานะการตัดที่ดีที่สุดอยู่เสมอ

การบำรุงรักษาตามปกติและการตรวจสอบโดยมืออาชีพ

ด้วยการบำรุงรักษาตามปกติและการตรวจสอบโดยมืออาชีพ เราจึงมั่นใจได้ว่าอุปกรณ์จะอยู่ในสภาพที่ดีที่สุดเสมอและให้การสนับสนุนการผลิตที่เชื่อถือได้ การทำความสะอาดตัวกรอง ตรวจสอบท่อส่งก๊าซ และบำรุงรักษาคอมเพรสเซอร์และเครื่องอบแห้งเป็นประจำ ไม่เพียงแต่จะปรับปรุงคุณภาพการตัดเท่านั้น แต่ยังป้องกันความล้มเหลวที่อาจเกิดขึ้นได้อีกด้วย

การตรวจสอบอย่างสม่ำเสมอโดยช่างเทคนิคผู้เชี่ยวชาญสามารถค้นพบปัญหาที่อาจเกิดขึ้นกับอุปกรณ์ได้ทันท่วงทีและหลีกเลี่ยงการกระทบต่อประสิทธิภาพการผลิต AccTek สนับสนุนการตรวจสอบอุปกรณ์และบริการบำรุงรักษาเป็นประจำเพื่อให้แน่ใจว่าเครื่องตัดเลเซอร์ของลูกค้าอยู่ในสภาพที่ดีที่สุด ลดการเกิดความล้มเหลว และปรับปรุงประสิทธิภาพการผลิต

โดยสรุป ระบบจ่ายก๊าซของเครื่องตัดเลเซอร์ CO2 มีบทบาทหลักในการตัดคุณภาพและประสิทธิภาพ โดยการทำความเข้าใจองค์ประกอบพื้นฐานและหลักการทำงานของเครื่อง ผู้ใช้จะสามารถปรับกระบวนการตัดให้เหมาะสมยิ่งขึ้นและรับรองความปลอดภัยและความน่าเชื่อถือของอุปกรณ์ได้ ที่ AccTek เรามุ่งมั่นที่จะมอบโซลูชันการตัดเลเซอร์ประสิทธิภาพสูง และด้วยการบำรุงรักษาและการตรวจสอบโดยมืออาชีพเป็นประจำ เราจึงมั่นใจได้ว่าอุปกรณ์ของลูกค้าจะอยู่ในสภาพการทำงานที่ดีที่สุดเสมอและให้การสนับสนุนการผลิตที่แข็งแกร่ง เมื่อเลือกเรา คุณไม่เพียงแต่จะได้รับอุปกรณ์คุณภาพสูงเท่านั้น แต่ยังได้รับบริการลูกค้าและการสนับสนุนทางเทคนิคที่ยอดเยี่ยมอีกด้วย

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์