ทำความเข้าใจเกี่ยวกับพลังงานเลเซอร์

พลังงานเลเซอร์คืออะไร?

พลังงานเลเซอร์ส่งผลต่อกระบวนการตัดอย่างไร

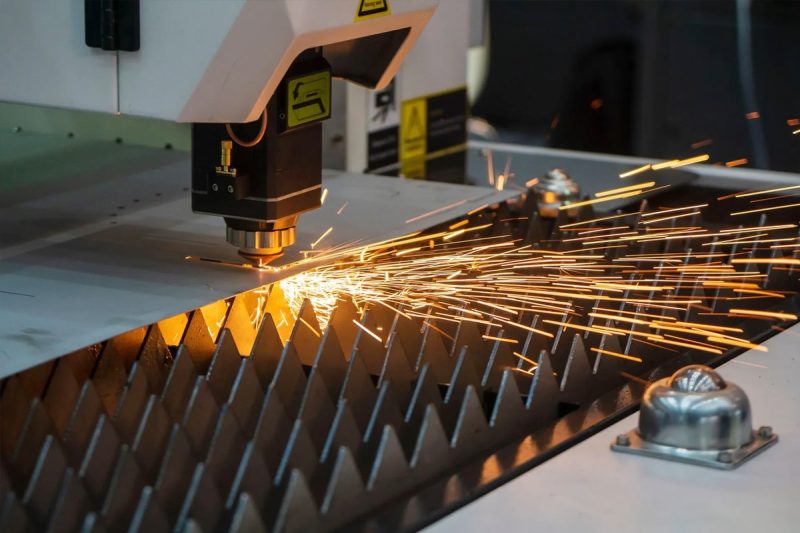

พลังงานเลเซอร์มีบทบาทสำคัญในกระบวนการตัดด้วยเลเซอร์ โดยมีผลต่อประเด็นสำคัญหลายประการดังนี้:

- ความเร็วในการตัด: กำลังเลเซอร์ที่สูงขึ้นทำให้ความเร็วในการตัดเร็วขึ้น เนื่องจากมีพลังงานมากขึ้นในการหลอม ระเหย หรือเผาวัสดุ ทำให้ตัดได้เร็วขึ้น สำหรับการใช้งานในอุตสาหกรรมที่ผลผลิตสูงเป็นสิ่งสำคัญ การเลือกกำลังเลเซอร์ที่สูงขึ้นจะช่วยลดเวลาการผลิตได้อย่างมาก

- คุณภาพขอบ: คุณภาพของขอบตัดขึ้นอยู่กับกำลังของเลเซอร์ การตั้งค่ากำลังที่เหมาะสมจะทำให้ได้ขอบที่เรียบและสะอาดในขณะที่ลดการเกิดเสี้ยนและการบิดเบือนจากความร้อน อย่างไรก็ตาม การใช้กำลังที่สูงเกินไปอาจทำให้ขอบไหม้ ละลายมากเกินไป และเกิดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ที่กว้างขึ้น ซึ่งอาจส่งผลต่อคุณภาพขอบได้

- การเจาะทะลุของวัสดุ: กำลังของเลเซอร์จะกำหนดความสามารถในการตัดวัสดุที่มีความหนาต่างกัน วัสดุที่มีความหนามากขึ้นจะต้องใช้กำลังที่สูงกว่าเพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถเจาะทะลุวัสดุได้เต็มความลึก สำหรับวัสดุที่มีความบาง การตั้งค่ากำลังที่ต่ำกว่ามักจะเพียงพอและสามารถป้องกันความร้อนสะสมที่ไม่จำเป็นและวัสดุเสียหายได้

- อัตราการกำจัดวัสดุ: อัตราการกำจัดวัสดุได้รับผลกระทบจากกำลังของเลเซอร์ กำลังที่สูงกว่าส่งผลให้มีอัตราการกำจัดวัสดุที่สูงขึ้น ซึ่งเป็นประโยชน์สำหรับวัสดุที่หนากว่า แต่ก็อาจส่งผลให้วัสดุที่บางกว่าหลอมละลายหรือไหม้ได้

- ความแม่นยำและรายละเอียด: สำหรับการออกแบบที่ซับซ้อนและรายละเอียดเล็กๆ น้อยๆ กำลังเลเซอร์ที่ต่ำกว่ามักจะเป็นตัวเลือกที่ดีกว่า ซึ่งช่วยให้ควบคุมลำแสงเลเซอร์ได้อย่างแม่นยำ ลดความเสี่ยงของการตัดเกิน และช่วยให้มั่นใจว่าคุณสมบัติรายละเอียดต่างๆ จะถูกแสดงออกมาอย่างแม่นยำ

- ผลกระทบจากความร้อน: พลังงานเลเซอร์ที่มากเกินไปอาจส่งผลให้เกิดผลกระทบจากความร้อนที่เห็นได้ชัด เช่น การบิดงอหรือการเปลี่ยนสี โดยเฉพาะในวัสดุที่ไวต่อความร้อน การปรับเทียบพลังงานที่เหมาะสมสามารถลดผลกระทบเชิงลบเหล่านี้ลงได้

ประเภทของเครื่องตัดเลเซอร์

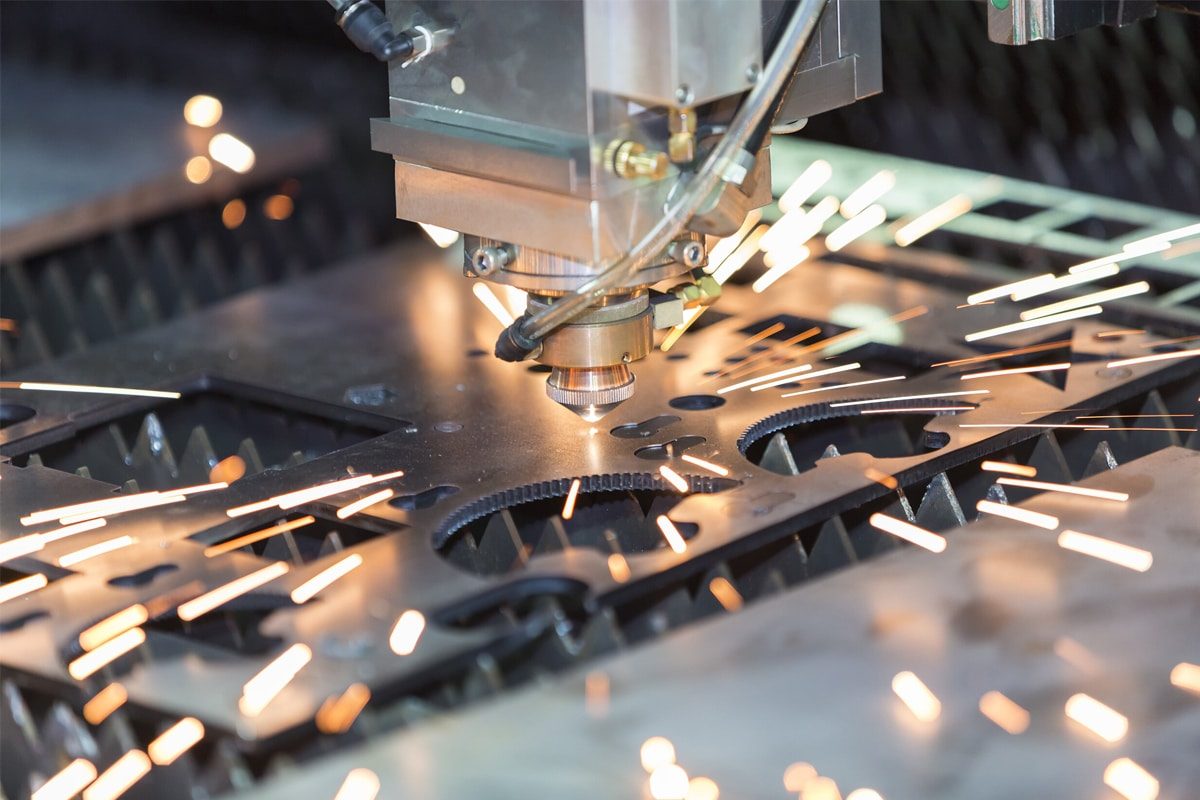

เครื่องตัดไฟเบอร์เลเซอร์

คุณสมบัติหลัก

- ความยาวคลื่น: โดยทั่วไปอยู่ที่ประมาณ 1.06 ไมครอน จึงเหมาะสำหรับการตัดโลหะ

- ประสิทธิภาพ: ประสิทธิภาพไฟฟ้าออปติกสูง โดยทั่วไปมากกว่า 30% ส่งผลให้มีต้นทุนการดำเนินงานและการใช้พลังงานต่ำลง

- คุณภาพลำแสง: คุณภาพลำแสงที่เหนือชั้นทำให้การตัดมีความละเอียดและแม่นยำยิ่งขึ้น โดยเฉพาะบนวัสดุบาง

- การบำรุงรักษา: เนื่องจากไม่มีชิ้นส่วนที่เคลื่อนไหวในแหล่งกำเนิดเลเซอร์ ความต้องการในการบำรุงรักษาจึงต่ำ

แอพพลิเคชั่น

- วัสดุ: เหมาะสำหรับการตัดโลหะ รวมถึงเหล็ก สแตนเลส อลูมิเนียม ทองเหลือง และทองแดง

- ความหนา: เหมาะสำหรับการตัดวัสดุที่มีความบางถึงหนาปานกลางอย่างแม่นยำ

- อุตสาหกรรม: ใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ และการผลิตโลหะ

ข้อดี

- ความเร็ว: ความเร็วในการตัดเร็วกว่าเมื่อเทียบกับเลเซอร์ CO₂ และ Nd โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุบาง

- ความแม่นยำ: ความแม่นยำสูงและคุณภาพขอบสูงเนื่องจากลำแสงที่บาง

- ประสิทธิภาพทางไฟฟ้าออปติกสูง: ประสิทธิภาพที่สูงขึ้น ส่งผลให้การใช้พลังงานและต้นทุนการดำเนินงานต่ำลง

- ความคุ้มค่า: อายุการใช้งานยาวนานและความต้องการการบำรุงรักษาต่ำ

ข้อเสีย

- ต้นทุนเริ่มต้น: การลงทุนเริ่มต้นที่สูงกว่าเมื่อเทียบกับเครื่องกำเนิดเลเซอร์ CO2

- ข้อจำกัดของวัสดุ: มีประสิทธิภาพน้อยลงกับวัสดุที่ไม่ใช่โลหะ เช่น ไม้และพลาสติก

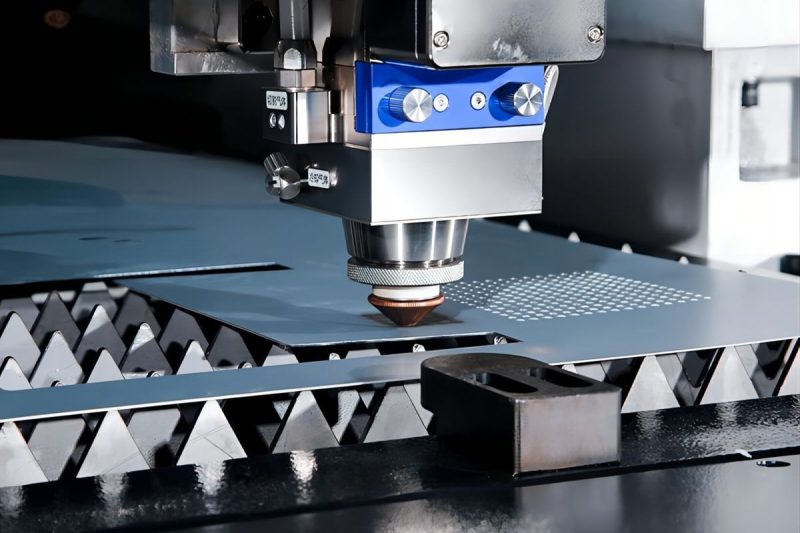

เครื่องตัดเลเซอร์ CO2

คุณสมบัติหลัก

- ความยาวคลื่น: ประมาณ 10.6 ไมครอน เหมาะสำหรับการตัดวัสดุหลากหลายชนิด รวมถึงวัสดุที่ไม่ใช่โลหะ

- ประสิทธิภาพ: ประสิทธิภาพทางไฟฟ้าต่ำกว่าเมื่อเปรียบเทียบกับเลเซอร์ไฟเบอร์

- คุณภาพลำแสง: คุณภาพลำแสงดี เหมาะสำหรับงานตัดและแกะสลักหลากหลายประเภท

- การบำรุงรักษา: ต้องมีการบำรุงรักษาตามปกติ รวมถึงการเติมก๊าซและการปรับเทียบกระจก

แอพพลิเคชั่น

- วัสดุ: สามารถตัดวัสดุได้หลากหลายชนิด รวมถึงโลหะ ไม้ อะคริลิก แก้ว สิ่งทอ และพลาสติก

- ความหนา : มีประสิทธิภาพในการตัดวัสดุบางและหนา

- อุตสาหกรรม: ใช้ในอุตสาหกรรมป้าย บรรจุภัณฑ์ งานไม้ ยานยนต์ และสิ่งทอ

ข้อดี

- ความอเนกประสงค์: สามารถตัดวัสดุได้หลายชนิด รวมถึงโลหะด้วย

- ต้นทุน: ต้นทุนเริ่มต้นต่ำกว่าเมื่อเทียบกับเลเซอร์ไฟเบอร์

- ความพร้อมใช้งาน: เทคโนโลยีที่ครบถ้วน มีให้เลือกหลายรุ่นและหลายการกำหนดค่า

ข้อเสีย

- ความเร็ว: ช้ากว่าสำหรับการตัดโลหะเมื่อเทียบกับเลเซอร์ไฟเบอร์

- การบำรุงรักษา: ต้องมีการบำรุงรักษาสูง รวมถึงการเติมก๊าซและปรับกระจกเป็นประจำ

- การใช้พลังงาน: การใช้พลังงานสูงเนื่องจากประสิทธิภาพการใช้ไฟฟ้าต่ำ

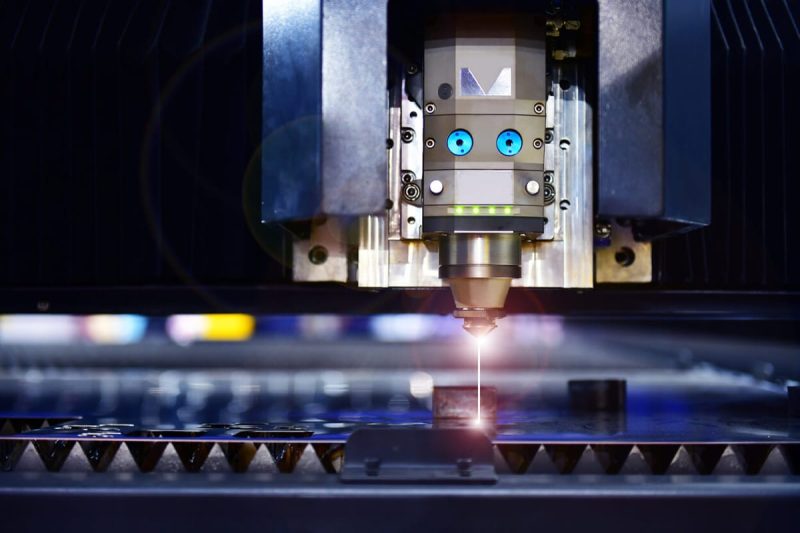

เครื่องตัดเลเซอร์เอ็นดี

คุณสมบัติหลัก

- ความยาวคลื่น: ประมาณ 1.064 ไมครอน เทียบเท่าเลเซอร์ไฟเบอร์ เหมาะสำหรับการตัดโลหะ

- โหมดการทำงาน: สามารถทำงานได้ทั้งโหมดคลื่นต่อเนื่อง (CW) และโหมดพัลส์ ช่วยให้มีความยืดหยุ่นในการตัดและแกะสลัก

- คุณภาพลำแสง: คุณภาพลำแสงสูงสำหรับการตัดและการเจาะที่แม่นยำ

- การบำรุงรักษา: โดยทั่วไปการบำรุงรักษาต่ำ การออกแบบที่แข็งแรงทนทาน และมีอายุการใช้งานยาวนาน

แอพพลิเคชั่น

- วัสดุ : เหมาะสำหรับการตัดโลหะ เซรามิก และพลาสติกบางชนิด

- ความหนา: เหมาะสำหรับการตัดและการเจาะที่แม่นยำของวัสดุบาง

- อุตสาหกรรม: มักใช้ในอุตสาหกรรมอิเล็กทรอนิกส์ การผลิตอุปกรณ์ทางการแพทย์ เครื่องประดับ และอุตสาหกรรมการบินและอวกาศ

ข้อดี

- ความแม่นยำ: ความแม่นยำสูง สามารถสร้างรายละเอียดที่ละเอียดอ่อนได้

- การทำงานแบบพัลส์: สามารถทำงานแบบพัลส์ เหมาะสำหรับการเจาะและการแกะสลักแบบละเอียด

- ความเข้ากันได้ของวัสดุ: มีประสิทธิภาพสำหรับวัสดุหลากหลายประเภท รวมถึงวัสดุแข็งและเปราะ

ข้อเสีย

- ความเร็ว: ความเร็วในการตัดช้ากว่าเมื่อเทียบกับเครื่องกำเนิดเลเซอร์ไฟเบอร์

- ต้นทุน: ต้นทุนเริ่มต้นที่สูงกว่าและประสิทธิภาพต่ำกว่าเมื่อเทียบกับเลเซอร์ CO2

- ข้อกำหนดด้านการระบายความร้อน: ต้องมีระบบระบายความร้อนที่มีประสิทธิภาพเพื่อจัดการการกระจายความร้อน

ปัจจัยที่มีผลต่อกำลังของเลเซอร์

ประเภทวัสดุ

โลหะ

- เหล็ก: เนื่องจากมีจุดหลอมเหลวสูง จึงมักต้องใช้กำลังเลเซอร์ที่สูงกว่า เหล็กอ่อน เหล็กกล้าไร้สนิม และโลหะผสมเหล็กชนิดอื่นๆ อาจมีความต้องการกำลังเลเซอร์ที่แตกต่างกัน

- อะลูมิเนียม: เนื่องจากมีความสามารถในการสะท้อนแสงและการนำความร้อนสูง จึงต้องใช้กำลังเลเซอร์สูง

- ทองแดงและทองเหลือง: วัสดุเหล่านี้สะท้อนแสงและเป็นสื่อกระแสไฟฟ้าได้ดีมาก และต้องใช้พลังงานที่สูงกว่า หรือเครื่องกำเนิดเลเซอร์เฉพาะทาง เช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์ เพื่อให้การตัดมีประสิทธิภาพ

วัตถุที่ไม่ใช่โลหะ

- พลาสติกและอะคริลิก: โดยทั่วไปต้องใช้พลังงานน้อยกว่าโลหะ พลังงานที่ต้องการอาจแตกต่างกันไป ขึ้นอยู่กับประเภทและความหนาของพลาสติก

- ไม้: ต้องใช้พลังงานปานกลาง แต่พลังงานที่ต้องการอาจแตกต่างกันมาก ขึ้นอยู่กับประเภทของไม้และปริมาณความชื้น

- ผ้าและกระดาษ: เนื่องจากวัสดุเหล่านี้บางและติดไฟได้ จึงต้องใช้กำลังตัดต่ำ

ความหนาของวัสดุ

ความหนาของวัสดุจะแปรผันโดยตรงกับกำลังของเลเซอร์ที่ต้องการ วัสดุที่หนากว่าจะต้องใช้พลังงานในการตัดมากขึ้น เนื่องจากเลเซอร์จะต้องเจาะลึกกว่าและขจัดวัสดุออกได้มากขึ้น

- วัสดุบาง (≤ 1 มม.): ระดับพลังงานที่ต่ำกว่านั้นเพียงพอ ระดับพลังงานที่ต่ำกว่าช่วยให้มีความแม่นยำสูงและรายละเอียดที่ละเอียดอ่อน

- ความหนาปานกลาง (1-5 มม.): ต้องใช้กำลังปานกลาง กำลังที่ต้องการนั้นขึ้นอยู่กับประเภทของวัสดุและความเร็วในการตัดที่ต้องการ

- วัสดุหนา (> 5 มม.): ต้องใช้กำลังสูงเพื่อให้เจาะทะลุได้หมดและตัดได้อย่างมีประสิทธิภาพ สำหรับวัสดุที่มีความหนามาก อาจต้องใช้วิธีการตัดหลายรอบหรือใช้เครื่องกำเนิดเลเซอร์กำลังสูงแบบพิเศษ

ข้อกำหนดความเร็วในการตัด

ความเร็วในการตัดที่ต้องการมีผลอย่างมากต่อการเลือกกำลังของเลเซอร์ ยิ่งความเร็วในการตัดเร็วเท่าไร ก็ยิ่งต้องใช้กำลังมากขึ้นเท่านั้น เพื่อรักษาคุณภาพการตัดและป้องกันการตัดไม่สมบูรณ์หรือการเกิดเสี้ยนมากเกินไป

- การตัดความเร็วสูง: สำหรับการใช้งานที่ความเร็วเป็นสิ่งสำคัญ เช่น การผลิตจำนวนมาก จำเป็นต้องใช้กำลังเลเซอร์ที่สูงขึ้น พลังงานที่สูงขึ้นช่วยให้เลเซอร์สามารถตัดวัสดุได้อย่างรวดเร็วโดยไม่กระทบต่อคุณภาพ

- การตัดความเร็วปานกลาง: ในสถานการณ์ที่ความเร็วในการตัดไม่สำคัญมากนัก สามารถใช้การตั้งค่ากำลังปานกลางได้ ซึ่งมักเป็นกรณีของการผลิตแบบล็อตเล็กหรือการผลิตแบบกำหนดเอง

- การตัดความเร็วช้า: สำหรับการตัดที่มีรายละเอียดมากหรือซับซ้อน สามารถใช้ความเร็วในการตัดที่ต่ำลงและการตั้งค่าพลังงานที่ต่ำลงได้ ซึ่งช่วยให้มีความแม่นยำและควบคุมได้มากขึ้น

คุณภาพการตัดที่ต้องการ

คุณภาพการตัดที่ต้องการจะส่งผลต่อการตั้งค่ากำลังของเลเซอร์ด้วย การใช้งานที่แตกต่างกันจะมีมาตรฐานที่แตกต่างกันสำหรับคุณภาพขอบ ความแม่นยำ และการตกแต่ง

- การตัดคุณภาพสูง: สำหรับการใช้งานที่ต้องการขอบที่เรียบ คุณภาพสูง และการประมวลผลหลังการประมวลผลขั้นต่ำ มักจะต้องใช้กำลังเลเซอร์ที่สูงขึ้น และความเร็วในการตัดที่ช้าลง ซึ่งจะทำให้มั่นใจได้ว่าจะตัดได้เรียบร้อย มีเศษวัสดุและเสี้ยนน้อยที่สุด

- การตัดคุณภาพมาตรฐาน: สำหรับการใช้งานที่ยอมรับข้อบกพร่องเล็กน้อยได้ ระดับพลังงานปานกลางก็เพียงพอ ซึ่งมักเป็นกรณีนี้ในการใช้งานอุตสาหกรรมหนักที่ความเร็วมีความสำคัญเหนือคุณภาพด้านสุนทรียศาสตร์

- การตัดแบบหยาบ: เมื่อความเร็วเป็นเรื่องสำคัญมากกว่าคุณภาพของคมตัด สามารถใช้กำลังที่สูงขึ้นและความเร็วในการตัดที่เร็วขึ้นได้ วิธีนี้มักใช้ในขั้นตอนการตัดเบื้องต้นหรือสำหรับวัสดุที่จะผ่านการประมวลผลเพิ่มเติม

ความซับซ้อนของการออกแบบ

ความซับซ้อนของการออกแบบหรือรูปแบบที่จะตัดยังส่งผลต่อกำลังเลเซอร์ที่ต้องการด้วย การออกแบบที่ซับซ้อนและมีรายละเอียดมักต้องการการควบคุมเลเซอร์ที่แม่นยำกว่า ซึ่งจะส่งผลต่อการตั้งค่ากำลังเลเซอร์

- การออกแบบที่ซับซ้อน: รูปแบบที่ซับซ้อนที่มีมุมแหลม รูเล็ก และคุณสมบัติที่ละเอียด ต้องใช้การควบคุมกำลังเลเซอร์อย่างแม่นยำ การตั้งค่ากำลังที่ต่ำลงร่วมกับความเร็วที่ช้าลง ช่วยให้ได้ความแม่นยำสูงและหลีกเลี่ยงการเกิดความร้อนสูงเกินไปหรือการเสียรูปของวัสดุ

- การออกแบบระดับกลาง: การออกแบบที่มีความซับซ้อนระดับกลางสามารถตัดได้โดยใช้การตั้งค่ากำลังที่สมดุล การออกแบบเหล่านี้อาจรวมถึงเส้นโค้งและความหนาของเส้นที่แตกต่างกัน แต่ไม่จำเป็นต้องแม่นยำเป็นพิเศษ

- การออกแบบที่เรียบง่าย: การตัดแบบตรงไปตรงมาพร้อมรายละเอียดขั้นต่ำ เช่น รูปทรงเรียบง่ายและเส้นตรง สามารถทำได้ด้วยการตั้งค่าพลังงานที่สูงขึ้นและความเร็วที่เร็วขึ้น

ช่วงกำลังเลเซอร์สำหรับวัสดุที่แตกต่างกัน

โลหะ

อย่างน้อย

- แผ่นบาง (หนาถึง 3 มม.) : 1,000-2,000 วัตต์

- ความหนาปานกลาง (3-6 มม.) : 2,000-4,000 วัตต์

- แผ่นหนา (6-12 มม.) : 4,000-8,000 วัตต์

- แผ่นเหล็กหนาพิเศษ (หนากว่า 12 มม.) : 8,000-12,000 วัตต์

เหล็กกล้าไร้สนิม

- แผ่นบาง (หนาถึง 2 มม.) : 1,000-2,000 วัตต์

- ความหนาปานกลาง (2-5 มม.) : 2,000-4,000 วัตต์

- แผ่นหนา (5-10 มม.) : 4,000-6,000 วัตต์

- แผ่นเหล็กหนาพิเศษ (หนากว่า 10 มม.) : 6,000-12,000 วัตต์

อลูมิเนียม

- แผ่นบาง (หนาถึง 2 มม.) : 1,000-2,000 วัตต์

- ความหนาปานกลาง (2-6มม.) : 2,000-4,000 วัตต์

- แผ่นหนา (6-10 มม.) : 4,000-8,000 วัตต์

- แผ่นเหล็กหนาพิเศษ (มากกว่า 10 มม.) : 8,000-12,000 วัตต์

ทองแดงและทองเหลือง

- แผ่นบาง (หนาไม่เกิน 1 มม.) : 1,000-2,000 วัตต์

- ความหนาปานกลาง (1-3 มม.): 2,000-4,000 วัตต์

- แผ่นหนา (3-6 มม.) : 4,000-6,000 วัตต์

- แผ่นหนาพิเศษ (มากกว่า 6 มม.) : 6,000-8,000 วัตต์

วัตถุที่ไม่ใช่โลหะ

พลาสติก (เช่น โพลีคาร์บอเนต โพลิโพรพิลีน พีวีซี)

- แผ่นบาง (หนาไม่เกิน 2 มม.): 25-40 วัตต์

- ความหนาปานกลาง (2-5 มม.): 40-100 วัตต์

- แผ่นหนา (5-10 มม.) : 100-150 วัตต์

- แผ่นหนาพิเศษ (หนากว่า 10 มม.) : 200-600 วัตต์

อะครีลิค

- แผ่นบาง (หนาถึง 2 มม.): 60-100 วัตต์

- ความหนาปานกลาง (2-5 มม.): 100-200 วัตต์

- แผ่นหนา (5-10 มม.) : 200-400 วัตต์

- แผ่นหนาพิเศษ (หนากว่า 10 มม.) : 400-600 วัตต์

ไม้ (เช่น ไม้อัด, MDF, ไม้เนื้อแข็ง)

- แผ่นบาง (หนาไม่เกิน 3 มม.) : 100-150 วัตต์

- ความหนาปานกลาง (3-6 มม.): 150-300 วัตต์

- แผ่นหนา (6-12 12 มม.): 300-500 วัตต์

- แผ่นหนาพิเศษ (มากกว่า 12 มม.) : 500-600 วัตต์

สิ่งทอและเครื่องหนัง

- ความหนาบางและปานกลาง: 60-150 วัตต์

- วัสดุหนา: 150-300 วัตต์

คอมโพสิต

พอลิเมอร์เสริมคาร์บอนไฟเบอร์ (CFRP)

- แผ่นบาง (หนาไม่เกิน 1 มม.) : 100-200 วัตต์

- ความหนาปานกลาง (1-3 มม.): 200-400 วัตต์

- แผ่นหนา (3-6 มม.) : 400-600 วัตต์

พอลิเมอร์เสริมใยแก้ว (GFRP)

- แผ่นบาง (หนาไม่เกิน 1 มม.) : 100-200 วัตต์

- ความหนาปานกลาง (1-3 มม.): 200-400 วัตต์

- แผ่นหนา (3-6 มม.) : 400-600 วัตต์

วัสดุคอมโพสิตชนิดอื่น ๆ (เช่น เคฟลาร์ โบรอน คอมโพสิต)

- แผ่นบาง (หนาไม่เกิน 1 มม.) : 100-200 วัตต์

- ความหนาปานกลาง (1-3 มม.): 200-400 วัตต์

- แผ่นหนา (3-6 มม.) : 400-600 วัตต์

วิธีการตรวจสอบกำลังของเลเซอร์

ตารางความเข้ากันได้ของวัสดุ

แผนภูมิความเข้ากันได้ของวัสดุเป็นแหล่งข้อมูลอันมีค่าที่ให้คำแนะนำทั่วไปเกี่ยวกับการตั้งค่ากำลังเลเซอร์ที่จำเป็นสำหรับวัสดุที่แตกต่างกัน

- วัตถุประสงค์: แผนภูมิเหล่านี้ช่วยให้ผู้ใช้ระบุการตั้งค่ากำลังเริ่มต้นสำหรับวัสดุต่างๆ ได้อย่างรวดเร็ว โดยขึ้นอยู่กับประเภทและความหนาของวัสดุ

- โครงสร้าง: แผนภูมิความเข้ากันได้โดยปกติจะแสดงรายการวัสดุในคอลัมน์เดียว ตามด้วยการตั้งค่าพลังงานที่แนะนำ ความเร็วในการตัด และพารามิเตอร์ที่เกี่ยวข้องอื่นๆ

- แหล่งที่มา: แผนภูมิเหล่านี้สามารถพบได้ในคู่มือผู้ใช้ ซอฟต์แวร์การตัดด้วยเลเซอร์ และเว็บไซต์ของผู้ผลิต

ข้อดี

- การอ้างอิงอย่างรวดเร็ว: ให้คำแนะนำทันทีโดยไม่ต้องคำนวณหรือการทดลองมากมาย

- การตั้งค่ามาตรฐาน: ให้การตั้งค่าพลังงานมาตรฐานตามหลักปฏิบัติที่ดีที่สุดในอุตสาหกรรม

ข้อเสีย

- ข้อมูลทั่วไป: ข้อมูลนี้อาจไม่รวมถึงความแตกต่างที่เฉพาะเจาะจงในคุณภาพของวัสดุหรือสภาพแวดล้อม

- จุดเริ่มต้นเท่านั้น: สิ่งนี้ควรใช้เป็นพื้นฐานสำหรับการปรับแต่งและเพิ่มประสิทธิภาพเพิ่มเติม

การทดสอบวัสดุ

การทดสอบวัสดุเกี่ยวข้องกับการดำเนินการทดสอบจริงเพื่อปรับการตั้งค่ากำลังเลเซอร์ให้เหมาะกับวัสดุและการใช้งานเฉพาะ

- การตั้งค่าเริ่มต้น: เริ่มต้นด้วยการตั้งค่าที่แนะนำซึ่งพบได้ในตารางความเข้ากันได้ของวัสดุหรือคู่มือของผู้ผลิต

- การปรับเพิ่มทีละน้อย: ปรับกำลังเลเซอร์ ความเร็ว และพารามิเตอร์อื่นๆ ทีละน้อยในขณะที่ตรวจสอบผลลัพธ์

- การประเมิน: ประเมินคุณภาพการตัด ความเรียบของขอบ และสัญญาณใดๆ ของการเสื่อมสภาพของวัสดุหรือความร้อนที่สูงเกินไป

ข้อดี

- ความแม่นยำ: ช่วยให้ปรับเทียบได้แม่นยำตามคุณสมบัติเฉพาะของวัสดุและข้อกำหนดในการตัด

- การเพิ่มประสิทธิภาพ: ช่วยให้ปรับแต่งประสิทธิภาพการตัดได้อย่างละเอียดเหมาะสมที่สุด ทำให้ประสิทธิภาพและคุณภาพดีขึ้น

ข้อเสีย

- ใช้เวลานาน: ต้องใช้เวลาและทรัพยากรในการดำเนินการทดสอบและประเมินหลายครั้ง

- ขยะวัสดุ: เกี่ยวข้องกับการใช้วัสดุบางอย่างระหว่างการทดสอบ

คำแนะนำจากผู้ผลิต

การปฏิบัติตามคำแนะนำของผู้ผลิตถือเป็นวิธีสำคัญในการกำหนดกำลังในการตัดเลเซอร์ที่เหมาะสม

- แหล่งที่มา: สามารถดูคำแนะนำได้ในคู่มือผู้ใช้ เอกสารสนับสนุนด้านเทคนิค และการสื่อสารอย่างเป็นทางการจากผู้ผลิตเครื่องตัดเลเซอร์

- เนื้อหา: โดยทั่วไป คู่มือเหล่านี้ประกอบด้วยการตั้งค่าพลังงานโดยละเอียด ความเร็วในการตัด และพารามิเตอร์อื่นๆ ตามการทดสอบที่ครอบคลุมและการใช้งานในโลกแห่งความเป็นจริง

ข้อดี

- ความน่าเชื่อถือ: คำแนะนำของผู้ผลิตขึ้นอยู่กับการทดสอบที่ครอบคลุมและปรับแต่งให้เหมาะกับความสามารถเฉพาะของเครื่องตัดเลเซอร์

- การสนับสนุน: ผู้ผลิตสามารถให้การสนับสนุนด้านเทคนิคหากมีคำถามหรือข้อกังวลใดๆ

ข้อเสีย

- คำแนะนำทั่วไป: แม้ว่าคำแนะนำเหล่านี้จะเชื่อถือได้ แต่อาจยังต้องมีการปรับแต่งตามกรณีการใช้งานเฉพาะและเงื่อนไขของวัสดุ

- การพึ่งพา: การพึ่งพาคำแนะนำของผู้ผลิตมากเกินไปอาจจำกัดการสำรวจการตั้งค่าที่เหมาะสมที่สุดสำหรับแอพพลิเคชั่นเฉพาะ

ข้อควรพิจารณาในการเลือกกำลังตัดเลเซอร์

ข้อมูลจำเพาะของเครื่องจักร

กำลังขับสูงสุดและต่ำสุด

- ช่วง: ตรวจสอบให้แน่ใจว่าเครื่องจักรของคุณสามารถรองรับการตั้งค่าพลังงานที่จำเป็นสำหรับวัสดุของคุณได้ โดยทั่วไปเลเซอร์ไฟเบอร์จะมีช่วงตั้งแต่ 1,000 ถึง 12,000 วัตต์ (สำหรับโลหะ) ในขณะที่เลเซอร์ CO2 จะมีช่วงตั้งแต่ 60 ถึง 600 วัตต์ (สำหรับวัสดุที่ไม่ใช่โลหะ)

- ความยืดหยุ่น: เครื่องจักรที่มีช่วงพลังงานกว้างให้ความยืดหยุ่นที่มากขึ้นในการตัดวัสดุและความหนาที่แตกต่างกัน

คุณภาพของลำแสง

- ขนาดโฟกัส: คุณภาพของลำแสงเลเซอร์ส่งผลต่อความแม่นยำของการตัด คุณภาพของลำแสงที่สูงและขนาดโฟกัสที่เล็กลงทำให้สามารถตัดได้ละเอียดและแม่นยำยิ่งขึ้น

- ความเสถียร: คุณภาพลำแสงที่สม่ำเสมอช่วยให้ตัดได้สม่ำเสมอและลดความจำเป็นในการปรับแต่งบ่อยครั้ง

ความเร็วในการตัดและความเร่ง

- ความสามารถด้านความเร็ว: กำลังเลเซอร์ที่สูงขึ้นช่วยให้ความเร็วในการตัดสูงขึ้น แต่ส่วนประกอบทางกลของเครื่องจักรจะต้องรองรับความเร็วเหล่านี้โดยไม่กระทบความแม่นยำ

- ความเร่ง: เครื่องจักรที่มีความสามารถในการเร่งสูงสามารถจัดการกับการเปลี่ยนแปลงอย่างรวดเร็วในทิศทางการตัด ซึ่งช่วยให้สามารถออกแบบที่ซับซ้อนได้

ระบบควบคุม

- ซอฟต์แวร์: ซอฟต์แวร์ควบคุมขั้นสูงสามารถปรับเส้นทางการตัดและการตั้งค่าพลังงานให้เหมาะสมที่สุด ช่วยเพิ่มประสิทธิภาพและคุณภาพ

- การบูรณาการ: ตรวจสอบให้แน่ใจว่าระบบควบคุมสามารถบูรณาการกับอุปกรณ์การผลิตอื่นๆ และซอฟต์แวร์ได้อย่างราบรื่นเพื่อลดความซับซ้อนในการใช้งาน

ต้นทุนและประสิทธิภาพการใช้พลังงาน

ต้นทุนการดำเนินงาน

- การใช้พลังงาน: การตั้งค่าพลังงานเลเซอร์ที่สูงขึ้นจะใช้พลังงานมากขึ้น ประเมินความต้องการพลังงานและต้นทุนการดำเนินงานที่เกี่ยวข้องกับระดับพลังงานที่แตกต่างกัน

- ก๊าซเสริม: ชนิดและปริมาณของก๊าซเสริมที่ใช้ (เช่น ออกซิเจน ไนโตรเจน อากาศอัด) อาจส่งผลต่อต้นทุนรวม การตั้งค่าพลังงานที่สูงขึ้นอาจต้องใช้ก๊าซเสริมมากขึ้นเพื่อรักษาคุณภาพการตัด หากคุณต้องการเรียนรู้เพิ่มเติมเกี่ยวกับก๊าซเสริม โปรดดู “ผลของการเลือกก๊าซเสริมต่อการตัดด้วยเลเซอร์" บทความ.

การลงทุนเริ่มต้นเทียบกับการออมระยะยาว

- ต้นทุนเริ่มต้น: เครื่องตัดเลเซอร์ที่มีกำลังสูงมักต้องมีการลงทุนเริ่มต้นที่สูงกว่า อย่างไรก็ตาม สามารถเพิ่มความเร็วและประสิทธิภาพในการตัดได้ในระยะยาว

- การเพิ่มประสิทธิภาพ: เลเซอร์ที่มีประสิทธิภาพมากยิ่งขึ้นสามารถลดเวลาในการตัดและเพิ่มปริมาณการผลิตได้ จึงประหยัดแรงงานและค่าใช้จ่ายในการดำเนินงาน

ประสิทธิภาพการใช้พลังงาน

- ประสิทธิภาพของเลเซอร์: เครื่องกำเนิดเลเซอร์ไฟเบอร์มักจะมีประสิทธิภาพด้านพลังงานมากกว่าเครื่องกำเนิดเลเซอร์ CO2 โปรดพิจารณาประสิทธิภาพด้านพลังงานของเครื่องกำเนิดเลเซอร์ประเภทต่างๆ เมื่อเลือกการตั้งค่าพลังงาน

- ระบบระบายความร้อน: ระบบระบายความร้อนที่มีประสิทธิภาพสามารถลดการใช้พลังงานและยืดอายุการใช้งานของเครื่องกำเนิดเลเซอร์ได้

การบำรุงรักษาและระยะเวลาการหยุดทำงาน

การบำรุงรักษาตามปกติ

- ความถี่: การตั้งค่าพลังงานที่สูงขึ้นจะทำให้ชิ้นส่วนเครื่องจักรสึกหรอเร็วขึ้น สร้างตารางการบำรุงรักษาเป็นประจำเพื่อตรวจสอบและเปลี่ยนชิ้นส่วนตามความจำเป็น

- ชิ้นส่วน: ส่วนประกอบที่สำคัญ เช่น เลนส์ กระจก และหัวฉีด จำเป็นต้องทำความสะอาดและเปลี่ยนบ่อยครั้งเพื่อรักษาประสิทธิภาพการทำงานให้เหมาะสมที่สุด

การจัดการเวลาหยุดทำงาน

- การหยุดทำงานตามแผน: วางแผนกิจกรรมการบำรุงรักษาระหว่างการหยุดทำงานตามแผนเพื่อลดการหยุดชะงักของการผลิตให้น้อยที่สุด

- การบำรุงรักษาเชิงป้องกัน: นำกลยุทธ์การบำรุงรักษาเชิงป้องกันมาใช้เพื่อระบุและแก้ไขปัญหาที่อาจเกิดขึ้นก่อนที่จะทำให้เครื่องจักรขัดข้อง

การสนับสนุนผู้ผลิต

- ข้อตกลงในการให้บริการ: พิจารณาข้อตกลงในการให้บริการและแพ็คเกจการสนับสนุนที่ผู้ผลิตเสนอให้ ข้อตกลงเหล่านี้สามารถให้ความสบายใจและลดความเสี่ยงของการหยุดทำงานเป็นเวลานาน

- ความช่วยเหลือด้านเทคนิค: รับประกันการเข้าถึงการสนับสนุนด้านเทคนิคเพื่อแก้ไขปัญหาและเพิ่มประสิทธิภาพของเครื่องจักร

การแก้ไขปัญหาพลังงานเลเซอร์

ไม่ตัดลึกพอ

พลังงานไม่เพียงพอ

- สาเหตุ: การตั้งค่ากำลังเลเซอร์อาจต่ำเกินไปที่จะตัดวัสดุ

- วิธีแก้ปัญหา: ค่อยๆ เพิ่มกำลังของเลเซอร์และทดสอบการตัดจนกว่าจะถึงความลึกที่ต้องการ ตรวจสอบให้แน่ใจว่าระดับกำลังของเลเซอร์อยู่ภายในช่วงการทำงานที่ปลอดภัยของเครื่อง

ความเร็วในการตัดสูงเกินไป

- สาเหตุ: ความเร็วในการตัดอาจเร็วเกินไป ทำให้เลเซอร์มีเวลาไม่เพียงพอที่จะเจาะทะลุวัสดุได้เต็มที่

- วิธีแก้ไข: ลดความเร็วในการตัดเพื่อให้พลังงานโฟกัสไปที่วัสดุได้มากขึ้น ปรับสมดุลความเร็วและการตั้งค่าพลังงานเพื่อปรับความลึกในการตัดให้เหมาะสมที่สุด

ขาดการโฟกัส

- สาเหตุ: ลำแสงเลเซอร์อาจไม่โฟกัสไปที่พื้นผิววัสดุอย่างเหมาะสม ทำให้ประสิทธิภาพในการตัดลดลง

- วิธีแก้ปัญหา: ปรับความสูงของจุดโฟกัสเพื่อให้แน่ใจว่าลำแสงเลเซอร์จะโฟกัสไปที่วัสดุได้อย่างเหมาะสม ใช้เครื่องมือโฟกัสของเครื่องหรือปรับด้วยมือตามความจำเป็น

ความหนาของวัสดุ

- สาเหตุ: วัสดุอาจจะหนากว่าที่คาดไว้ ต้องใช้กำลังมากขึ้นหรือหลายรอบ

- วิธีแก้ปัญหา: ตรวจสอบความหนาของวัสดุและปรับการตั้งค่าพลังงานให้เหมาะสม สำหรับวัสดุที่มีความหนามาก ให้พิจารณาใช้เลเซอร์หลายรอบหรือใช้เลเซอร์ที่มีกำลังสูงกว่า

การเผาไหม้หรือการละลายมากเกินไป

พลังที่มากเกินไป

- สาเหตุ: การตั้งค่ากำลังเลเซอร์อาจสูงเกินไปสำหรับวัสดุที่จะตัด

- วิธีแก้ไข: ค่อยๆ ลดกำลังของเลเซอร์ลงจนกระทั่งการเผาไหม้หรือการหลอมละลายลดลง ตรวจสอบให้แน่ใจว่าการตั้งค่ากำลังนั้นเหมาะสมกับวัสดุ

ความเร็วในการตัดช้า

- สาเหตุ: ความเร็วในการตัดอาจช้าเกินไป ส่งผลให้เกิดความร้อนสะสมมากเกินไปและไหม้

- วิธีแก้ไข: เพิ่มความเร็วในการตัดเพื่อลดเวลาที่ได้รับความร้อน ค้นหาสมดุลที่เหมาะสมระหว่างความเร็วและกำลังเพื่อให้ตัดได้เรียบเนียนโดยไม่ไหม้

โฟกัสไม่ถูกต้อง

- สาเหตุ: โฟกัสของเลเซอร์อาจมีความเข้มข้นมากเกินไป ส่งผลให้เกิดความร้อนสูงเกินไปในพื้นที่เล็กๆ

- วิธีแก้ไข: ปรับความสูงของจุดโฟกัสเพื่อให้พลังงานเลเซอร์กระจายทั่วพื้นที่การตัดอย่างเท่าเทียมกัน ตรวจสอบให้แน่ใจว่าลำแสงได้รับการจัดตำแหน่งและโฟกัสอย่างถูกต้อง

ความไวของวัสดุ

- สาเหตุ: วัสดุบางชนิดไวต่อความร้อนมากกว่าปกติจนอาจไหม้หรือละลายได้

- วิธีแก้ปัญหา: ใช้วัสดุที่ทนความร้อนได้ดีกว่าเมื่อทำได้ นอกจากนี้ ควรพิจารณาใช้ก๊าซช่วย เช่น ไนโตรเจน ซึ่งสามารถช่วยลดการเผาไหม้ได้โดยแทนที่ออกซิเจนรอบบริเวณการตัด

ผลการตัดที่ไม่สม่ำเสมอ

เอาต์พุตพลังงานแบบแปรผัน

- สาเหตุ: กำลังไฟฟ้าขาออกของเครื่องกำเนิดเลเซอร์อาจผันผวน ส่งผลให้ประสิทธิภาพการตัดไม่สม่ำเสมอ

- วิธีแก้ปัญหา: ตรวจสอบเครื่องกำเนิดเลเซอร์ว่ามีปัญหาเรื่องความเสถียรหรือไม่ และให้แน่ใจว่าเครื่องทำงานอย่างถูกต้อง การบำรุงรักษาและการปรับเทียบเป็นประจำจะช่วยให้รักษาเอาต์พุตพลังงานได้สม่ำเสมอ

การเปลี่ยนแปลงของวัสดุ

- สาเหตุ: การเปลี่ยนแปลงคุณสมบัติของวัสดุ เช่น ความหนาหรือองค์ประกอบ อาจทำให้การตัดไม่สม่ำเสมอ

- วิธีแก้ปัญหา: ใช้วัสดุคุณภาพสูงและสม่ำเสมอเพื่อให้แน่ใจว่าวัสดุมีความสม่ำเสมอ ทดสอบการตัดวัสดุเป็นชุดต่างๆ เพื่อปรับการตั้งค่าตามต้องการ

การสอบเทียบเครื่องจักรที่ไม่เหมาะสม

- สาเหตุ: เครื่องจักรอาจไม่ได้รับการปรับเทียบอย่างถูกต้อง ส่งผลให้ความแม่นยำและความสม่ำเสมอของการตัดได้รับผลกระทบ

- วิธีแก้ไข: ปรับเทียบเครื่องตัดเลเซอร์เป็นประจำตามคำแนะนำของผู้ผลิต ตรวจสอบปัญหาทางกลไกหรือการจัดตำแหน่งที่ไม่ถูกต้องซึ่งอาจส่งผลต่อประสิทธิภาพการตัด

เลนส์สกปรกหรือชำรุด

- สาเหตุ: เลนส์ที่สกปรกหรือเสียหายอาจทำให้ลำแสงเลเซอร์กระจาย ส่งผลให้ผลการตัดไม่สม่ำเสมอ

- วิธีแก้ไข: ทำความสะอาดเลนส์เป็นประจำและตรวจสอบความเสียหาย เปลี่ยนชิ้นส่วนที่เสียหายเพื่อให้แน่ใจว่าคุณภาพและความสม่ำเสมอของลำแสงเหมาะสมที่สุด

ปัจจัยด้านสิ่งแวดล้อม

- สาเหตุ: การเปลี่ยนแปลงของอุณหภูมิแวดล้อม ความชื้น หรือการไหลเวียนของอากาศอาจส่งผลต่อกระบวนการตัด

- วิธีแก้ปัญหา: รักษาสภาพแวดล้อมที่ควบคุมได้สำหรับเครื่องตัดเลเซอร์ของคุณ ให้แน่ใจว่ามีอุณหภูมิและความชื้นที่สม่ำเสมอเพื่อลดผลกระทบของปัจจัยด้านสิ่งแวดล้อมต่อกระบวนการตัด

สรุป

รับโซลูชันการตัดด้วยเลเซอร์

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง