วิธีการลบเครื่องหมายเลเซอร์

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม เนื่องจากมีความแม่นยำสูงและทนทาน ตั้งแต่การนับหมายเลขส่วนประกอบอิเล็กทรอนิกส์ ไปจนถึงการระบุอุปกรณ์ทางการแพทย์ ไปจนถึงการติดตามรหัสของชิ้นส่วนอุตสาหกรรม เทคโนโลยีนี้สามารถสร้างเครื่องหมายที่ชัดเจนและทนทานบนพื้นผิวของวัสดุต่างๆ เช่น โลหะ พลาสติก แก้ว เป็นต้น ทำให้มั่นใจได้ว่าข้อมูลสามารถเก็บรักษาไว้ได้นานในสภาพแวดล้อมที่รุนแรง อย่างไรก็ตาม ในกรณีพิเศษบางกรณี จำเป็นต้องลบเครื่องหมายเหล่านี้ออก ตัวอย่างเช่น การลบเครื่องหมายออกเป็นสิ่งสำคัญอย่างยิ่งเมื่อมีเครื่องหมายที่ไม่ถูกต้องเกิดขึ้นระหว่างกระบวนการผลิต ต้องเปลี่ยนฉลากเก่า หรือเมื่อพื้นผิวของผลิตภัณฑ์ได้รับการประมวลผลใหม่

การลบรอยเลเซอร์ไม่ได้ขึ้นอยู่กับความสวยงามเพียงอย่างเดียว แต่ยังขึ้นอยู่กับการรับประกันว่าพื้นผิวจะไม่เสียหายด้วย แม้ว่ารอยตื้นหรือรอยจากการอบ เช่น การเปลี่ยนแปลงของสีจะลบออกได้ค่อนข้างง่าย แต่รอยที่แกะสลักหรือกัดกร่อนลึกจะยากกว่า ลักษณะของวัสดุแต่ละชนิดและความลึกของรอยจะกำหนดวิธีการลบที่เหมาะสม ดังนั้นจึงต้องประเมินปัจจัยเหล่านี้อย่างรอบคอบ บทความนี้จะวิเคราะห์ความทนทานของรอยเลเซอร์อย่างครอบคลุมและสถานการณ์ต่างๆ ที่สามารถลบรอยเหล่านี้ได้ บทความนี้จะอธิบายวิธีการลบโดยละเอียด รวมถึงการบำบัดด้วยกลไก เคมี และความร้อน และอธิบายถึงข้อควรพิจารณาด้านความปลอดภัยและการปกป้องวัสดุที่ต้องพิจารณาระหว่างกระบวนการลบ นอกจากนี้ บทความนี้จะสรุปแนวทางปฏิบัติที่ดีที่สุดสำหรับการลบรอยเลเซอร์ เพื่อช่วยให้คุณสามารถลบรอยได้อย่างมีประสิทธิภาพและปลอดภัยในขณะที่ยังคงพื้นผิวที่เรียบเนียน

สารบัญ

เรียนรู้เกี่ยวกับการทำเครื่องหมายด้วยเลเซอร์

การทำเครื่องหมายด้วยเลเซอร์เป็นเทคโนโลยีที่ใช้เลเซอร์พลังงานสูงเพื่อสร้างเครื่องหมายถาวรบนพื้นผิวของวัสดุ เป็นเทคโนโลยีที่ไม่ต้องสัมผัส แม่นยำ และรวดเร็ว และสามารถทำเครื่องหมายได้ชัดเจนและทนทานบนวัสดุต่างๆ เช่น โลหะ พลาสติก แก้ว เป็นต้น การทำเครื่องหมายด้วยเลเซอร์ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ การแพทย์ และยานยนต์ ไม่เพียงแต่ช่วยปรับปรุงการจดจำผลิตภัณฑ์เท่านั้น แต่ยังช่วยให้มั่นใจได้ว่าข้อมูลจะมองเห็นได้ในสภาพแวดล้อมที่รุนแรง การทำเครื่องหมายด้วยเลเซอร์ประเภทต่างๆ เช่น การแกะสลัก การแกะ การอบอ่อน เป็นต้น เหมาะสำหรับวัสดุและความต้องการที่แตกต่างกัน ทำให้เป็นที่นิยมในการผลิตทางอุตสาหกรรม

กระบวนการและความทนทานของการทำเครื่องหมายด้วยเลเซอร์

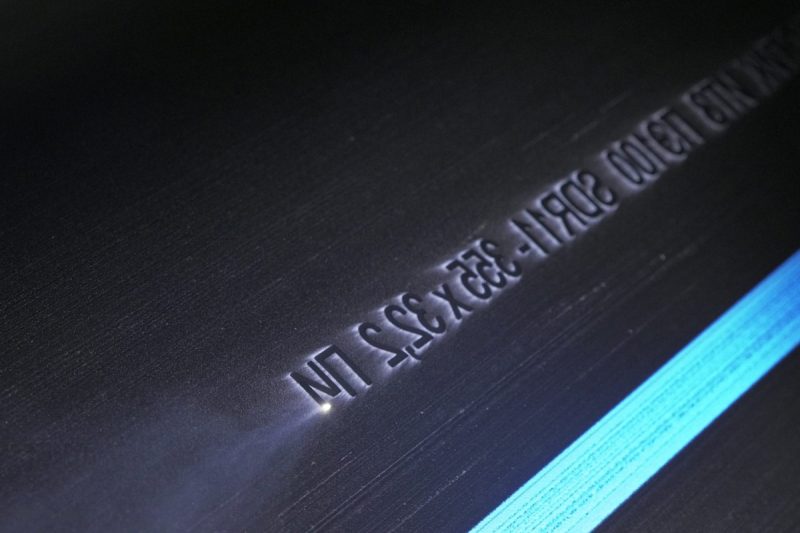

การทำเครื่องหมายด้วยเลเซอร์เป็นกระบวนการที่มีความแม่นยำซึ่งใช้ลำแสงเลเซอร์พลังงานสูงเพื่อสร้างความร้อนเฉพาะจุดบนพื้นผิวของวัสดุ ทำให้เกิดการเปลี่ยนแปลงทางกายภาพหรือเคมีในวัสดุพื้นผิวเพื่อสร้างเครื่องหมายถาวรที่มีสี พื้นผิว หรือลักษณะเฉพาะ หลักการของกระบวนการนี้คือการรวมพลังงานเลเซอร์ไว้ในพื้นที่เล็ก ๆ และเหนี่ยวนำให้เกิดการออกซิเดชัน การหลอมละลาย หรือการระเหยของวัสดุผ่านอุณหภูมิสูงเพื่อให้ได้เอฟเฟกต์เครื่องหมายเฉพาะ การทำเครื่องหมายด้วยเลเซอร์มีความยืดหยุ่นและหลากหลาย รวมถึงการแกะสลัก การกัด การอบ และการขึ้นรูปโฟม โดยแต่ละเอฟเฟกต์เครื่องหมายและความทนทานที่แตกต่างกัน ตัวอย่างเช่น การแกะสลักและการกัดจะทำให้พื้นผิววัสดุหลุดออกและทิ้งร่องหรือรูปแบบนูนไว้ ในขณะที่การอบจะเปลี่ยนสีพื้นผิวด้วยความร้อนโดยไม่ทำลายวัสดุเอง

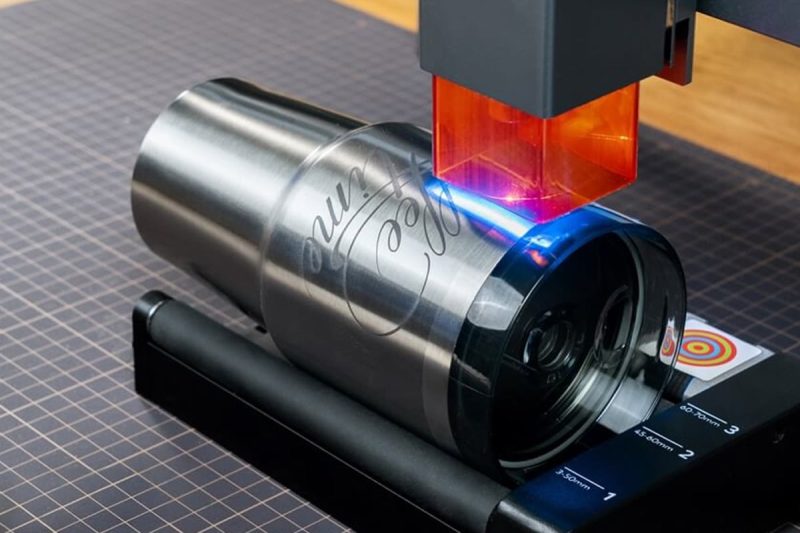

เนื่องจาก เครื่องยิงเลเซอร์ ไม่จำเป็นต้องสัมผัสกับพื้นผิวของวัสดุระหว่างการทำเครื่องหมาย การทำเครื่องหมายมีความแม่นยำมากและสามารถรักษาการยึดเกาะและความชัดเจนได้ดีบนวัสดุหลายชนิด การทำเครื่องหมายด้วยเลเซอร์มีความทนทานสูง โดยเฉพาะบนโลหะและพลาสติกทนความร้อนบางชนิด แม้จะสัมผัสกับสภาวะที่รุนแรง เช่น การสึกหรอ สารเคมี ความชื้น และอุณหภูมิสูง การทำเครื่องหมายก็ยังคงชัดเจนและสมบูรณ์ เมื่อเปรียบเทียบกับวิธีการทำเครื่องหมายแบบดั้งเดิม เช่น อิงค์เจ็ทหรือการพิมพ์ การทำเครื่องหมายด้วยเลเซอร์ไม่เพียงแต่ป้องกันการปลอมแปลงได้ดีกว่าเท่านั้น แต่ยังทนทานต่อการสึกหรอและการกัดกร่อนได้ดีกว่าด้วย ดังนั้น จึงใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีข้อกำหนดในการระบุตัวตนที่เข้มงวด เช่น อุปกรณ์ทางการแพทย์ อวกาศ ชิ้นส่วนอิเล็กทรอนิกส์ และการผลิตยานยนต์ เพื่อให้แน่ใจว่าสามารถติดตามและระบุข้อมูลได้อย่างต่อเนื่องตลอดวงจรชีวิตผลิตภัณฑ์

ประเภทของการมาร์กด้วยเลเซอร์

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์สามารถแบ่งออกได้เป็นหลายประเภทตามความต้องการในการใช้งานและลักษณะของวัสดุ โดยแต่ละประเภทจะให้ผลลัพธ์การทำเครื่องหมายที่แตกต่างกันผ่านกระบวนการเฉพาะ ต่อไปนี้คือประเภทหลักของการทำเครื่องหมายด้วยเลเซอร์และลักษณะเฉพาะ:

แกะสลัก

การแกะสลักเป็นวิธีการทำเครื่องหมายลึกที่ใช้ลำแสงเลเซอร์พลังงานสูงเพื่อลบพื้นผิวของวัสดุโดยทิ้งรูปแบบหรือข้อความลึกๆ ไว้ ความลึกของเครื่องหมายที่แกะสลักสามารถปรับได้ตามความเข้มของเลเซอร์และความหนาของวัสดุ และโดยปกติแล้วจะมีความทนทานต่อการสึกหรอและถาวรมากกว่า วิธีนี้เหมาะสำหรับวัสดุแข็ง เช่น โลหะ เซรามิก และแก้ว มักใช้ในชิ้นส่วนอุตสาหกรรม เครื่องมือ และอุปกรณ์เสริมที่ต้องมีเครื่องหมายลึก การแกะสลักสามารถทิ้งรอยสัมผัสที่ชัดเจนบนพื้นผิวของวัสดุและไม่ลบออกได้ง่าย จึงเหมาะอย่างยิ่งสำหรับการใช้งานในสภาพแวดล้อมที่รุนแรง

การแกะสลัก

การทำเครื่องหมายด้วยเลเซอร์แบบกัดกร่อนนั้นใช้พลังงานเลเซอร์ในการสร้างชั้นออกไซด์บนพื้นผิวของวัสดุหรือเปลี่ยนพื้นผิวของวัสดุเพื่อสร้างเครื่องหมาย ซึ่งต่างจากการแกะสลัก เครื่องหมายกัดกร่อนนั้นมักจะไม่ทำให้วัสดุสูญเสียไปอย่างเห็นได้ชัด แต่จะทำให้เกิดการเปลี่ยนสีหรือพื้นผิวที่ละเอียดอ่อนบนพื้นผิวซึ่งจะสร้างเอฟเฟกต์ทางสายตา การกัดกร่อนเหมาะสำหรับโลหะและวัสดุพลาสติกบางชนิด และมักใช้ในเคสผลิตภัณฑ์อิเล็กทรอนิกส์ เครื่องมือที่มีความแม่นยำ และโอกาสอื่นๆ ที่ต้องการความแม่นยำในการทำเครื่องหมายสูง เครื่องหมายกัดกร่อนนั้นมีประสิทธิภาพโดยเฉพาะบนพื้นผิวที่เรียบ โดยไม่กระทบต่อความแข็งแรงของโครงสร้างและทนต่อการสึกหรอและการกัดกร่อน

การหลอม

การอบอ่อนเป็นวิธีการทำเครื่องหมายด้วยเลเซอร์โดยเฉพาะสำหรับวัสดุโลหะ เทคโนโลยีนี้ใช้เลเซอร์พลังงานต่ำในการให้ความร้อนกับพื้นผิวของวัสดุเพื่อสร้างฟิล์มออกไซด์บางๆ ซึ่งทำให้บริเวณที่ทำเครื่องหมายปรากฏเป็นสีต่างๆ (เช่น สีดำ สีเทาเข้ม สีน้ำตาล เป็นต้น) วิธีการนี้ไม่ได้ขจัดวัสดุออก แต่ใช้การเปลี่ยนแปลงสีของวัสดุหลังจากการให้ความร้อนและออกซิเดชันเพื่อสร้างเครื่องหมาย และพื้นผิวจะยังคงเรียบเนียนและสมบูรณ์ การทำเครื่องหมายด้วยการอบอ่อนใช้กันอย่างแพร่หลายสำหรับการทำเครื่องหมายวัสดุ เช่น สแตนเลสและไททาเนียม เนื่องจากมีเอฟเฟกต์การลงสีที่ละเอียดอ่อน เช่น นาฬิกา อุปกรณ์ทางการแพทย์ และอุปกรณ์เสริม ซึ่งทั้งสวยงามและทนทาน

ฟอง

การสร้างฟองเป็นวิธีการทำเครื่องหมายด้วยเลเซอร์ที่สร้างพื้นผิวคล้ายฟองอากาศบนพื้นผิวของวัสดุที่ไม่ใช่โลหะ เช่น พลาสติก เลเซอร์จะให้ความร้อนกับพื้นผิวของวัสดุจนเกิดฟองอากาศขนาดเล็กที่สร้างรอยสีขาวหรือสีอ่อนบนพื้นผิว รอยโฟมมีสีสันสดใสและมีความเปรียบต่างสูง ทำให้เหมาะอย่างยิ่งสำหรับการทำเครื่องหมายพลาสติกสีเข้ม เช่น แป้นคีย์บอร์ดและตัวเครื่องของผลิตภัณฑ์อิเล็กทรอนิกส์ เนื่องจากรอยโฟมอยู่บนพื้นผิวของวัสดุ จึงไม่ส่งผลกระทบต่อความแข็งแรงเชิงโครงสร้างของพื้นผิว แต่ให้ความทนทานและทนต่อการสึกหรอได้ดี

การทำเครื่องหมายด้วยเลเซอร์แต่ละประเภทมีพื้นที่การใช้งานและข้อดีเฉพาะตัว การแกะสลักเหมาะสำหรับเครื่องหมายที่ลึกและทนทาน การกัดกรดเหมาะสำหรับความต้องการความแม่นยำสูง การอบอ่อนเหมาะสำหรับพื้นผิวโลหะที่ต้องการสีที่ละเอียดอ่อน และการขึ้นรูปโฟมเหมาะสำหรับเครื่องหมายที่สดใสบนวัสดุที่ไม่ใช่โลหะ การเลือกประเภทการทำเครื่องหมายด้วยเลเซอร์ที่เหมาะสมไม่เพียงแต่ขึ้นอยู่กับวัสดุเท่านั้น แต่ยังขึ้นอยู่กับความทนทาน ความละเอียด และเอฟเฟกต์ที่ต้องการของเครื่องหมายด้วย

วัสดุที่ใช้ทำเครื่องหมาย

เทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ได้รับการนำไปใช้กันอย่างแพร่หลายและสามารถทำเครื่องหมายได้ชัดเจนและทนทานบนวัสดุต่างๆ วัสดุต่างๆ จะดูดซับและทำปฏิกิริยากับเลเซอร์ในระดับที่แตกต่างกัน ซึ่งจะกำหนดเอฟเฟกต์ ความลึก และความทนทานของเครื่องหมาย วัสดุทำเครื่องหมายด้วยเลเซอร์ที่ใช้กันทั่วไปและคุณลักษณะของวัสดุเหล่านี้มีดังต่อไปนี้:

วัสดุโลหะ

โลหะเป็นหนึ่งในการใช้งานหลักของการทำเครื่องหมายด้วยเลเซอร์ วัสดุโลหะทั่วไปได้แก่ สเตนเลสสตีล เหล็กกล้าคาร์บอน อลูมิเนียม ทองแดง และไททาเนียม โลหะดูดซับพลังงานเลเซอร์ได้มากกว่า จึงสามารถสร้างเครื่องหมายที่ชัดเจนและคงทนได้ สำหรับวัสดุ เช่น สเตนเลสสตีลและไททาเนียม การอบด้วยเลเซอร์สามารถสร้างเครื่องหมายที่มีสีต่างๆ ได้ ในขณะที่เทคนิคการแกะสลักและการกัดกรดสามารถสร้างเครื่องหมายลึกที่ทนทานต่อการสึกหรอและการกัดกร่อน การทำเครื่องหมายด้วยเลเซอร์บนโลหะใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ อวกาศ ชิ้นส่วนอิเล็กทรอนิกส์ และอุปกรณ์ทางการแพทย์ เพื่อให้แน่ใจว่าสามารถรักษาข้อมูลบนส่วนประกอบสำคัญไว้ได้เป็นเวลานานในสภาพแวดล้อมที่รุนแรง

วัสดุพลาสติก

การทำเครื่องหมายด้วยเลเซอร์ยังใช้กันอย่างแพร่หลายบนพลาสติก วัสดุที่ใช้กันทั่วไป ได้แก่ ABS, โพลีคาร์บอเนต (PC), โพลีโพรพิลีน (PP) เป็นต้น พลาสติกมีความไวต่อพลังงานเลเซอร์ โดยการปรับความยาวคลื่นเลเซอร์และความเข้มของพลังงาน สามารถสร้างเครื่องหมายที่ตัดกันบนพื้นผิวพลาสติกได้ สำหรับพลาสติกสีเข้ม การทำเครื่องหมายด้วยโฟมสามารถสร้างเครื่องหมายสีอ่อนได้ ในขณะที่การทำเครื่องหมายด้วยกรดเหมาะสำหรับการทำเครื่องหมายพลาสติกสีอ่อนอย่างละเอียด การทำเครื่องหมายด้วยเลเซอร์สำหรับพลาสติกมักใช้สำหรับการทำเครื่องหมายตัวเรือนของอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค การตกแต่งภายในรถยนต์ และอุปกรณ์ทางการแพทย์

กระจก

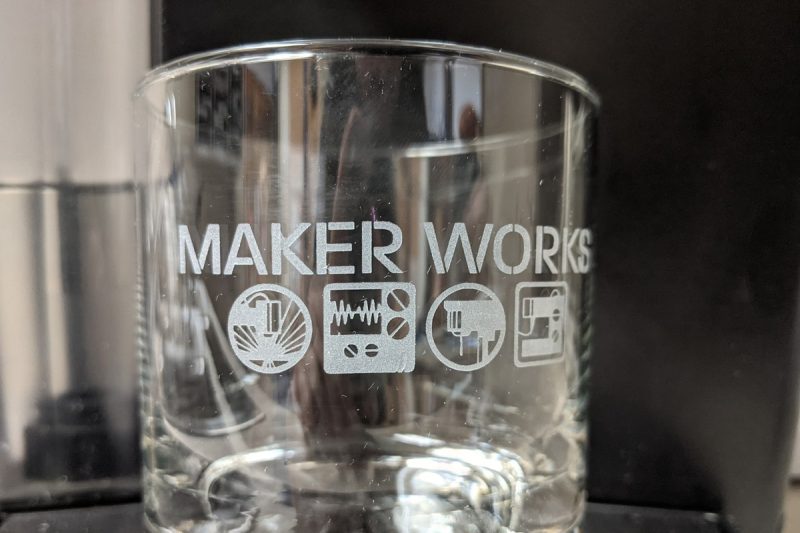

การทำเครื่องหมายด้วยเลเซอร์สามารถสร้างเครื่องหมายถาวรและสวยงามบนพื้นผิวกระจกได้ ความแข็งและความโปร่งใสสูงของกระจกทำให้ต้องใช้ความยาวคลื่นเลเซอร์สูง เลเซอร์แบบพัลส์มักใช้เพื่อหลีกเลี่ยงการแตกร้าวของกระจก โดยการปรับพารามิเตอร์เลเซอร์อย่างเหมาะสม สามารถสร้างเอฟเฟกต์การกัดละเอียดบนกระจกได้ ซึ่งมักใช้ในการทำเครื่องหมายภาชนะ เช่น ขวดไวน์และขวดยา รวมถึงลวดลายตกแต่งและการทำเครื่องหมาย QR code ข้อดีของการทำเครื่องหมายบนกระจกคือจะไม่เปลี่ยนความเรียบของพื้นผิว ซึ่งเหมาะสำหรับการใช้งานที่ต้องการความชัดเจนทางสายตาแต่ไม่ส่งผลต่อการสัมผัส

เซรามิกส์

เซรามิกเป็นวัสดุที่มีความแข็งสูง ทนต่อแสงเลเซอร์พลังงานสูงได้ สามารถสร้างลวดลายหรือข้อความที่ชัดเจนบนพื้นผิวเซรามิกได้ด้วยการแกะสลักหรือแกะสลักด้วยเลเซอร์ การทำเครื่องหมายด้วยเซรามิกเหมาะสำหรับสภาพแวดล้อมที่มีอุณหภูมิสูงและการกัดกร่อนของสารเคมี จึงมักใช้ในการระบุชิ้นส่วนอุตสาหกรรมและอุปกรณ์ห้องปฏิบัติการ การทำเครื่องหมายด้วยเซรามิกหลังการทำเครื่องหมายมีความทนทานสูงมากและสามารถคงเอฟเฟกต์การทำเครื่องหมายไว้ได้เป็นเวลานานในสภาพแวดล้อมที่รุนแรง

วัสดุอื่นๆ

การทำเครื่องหมายด้วยเลเซอร์ยังเหมาะสำหรับวัสดุอินทรีย์ เช่น ไม้ หนัง และผ้าใยสังเคราะห์ ไม้จะทำให้เกิดคาร์บอนไนเซชันระหว่างการทำเครื่องหมายด้วยเลเซอร์ ทำให้เกิดรอยดำ ซึ่งเหมาะสำหรับการออกแบบป้ายและงานฝีมือส่วนบุคคล วัสดุที่มีความยืดหยุ่น เช่น หนังและผ้า สามารถสร้างลวดลายที่ชัดเจนได้โดยไม่ทำลายเส้นใยผ่านการทำเครื่องหมายด้วยเลเซอร์พลังงานต่ำ ซึ่งใช้กันอย่างแพร่หลายในการประมวลผลสินค้าเครื่องหนังและเสื้อผ้าตามสั่ง

วัสดุที่แตกต่างกันมีอิทธิพลอย่างมากต่อผลของการทำเครื่องหมายด้วยเลเซอร์ จำเป็นต้องเลือกประเภทการทำเครื่องหมายและพารามิเตอร์เลเซอร์ที่เหมาะสมตามลักษณะของวัสดุเพื่อให้แน่ใจว่าได้ผลลัพธ์การทำเครื่องหมายและความทนทานที่ดีที่สุด ความสามารถในการใช้การทำเครื่องหมายด้วยเลเซอร์บนวัสดุต่างๆ ทำให้เป็นตัวเลือกที่เหมาะอย่างยิ่งสำหรับการทำเครื่องหมายในอุตสาหกรรมต่างๆ โดยคำนึงถึงความทนทาน ความสวยงาม และความละเอียด

ปัจจัยที่มีผลต่อความคงทนของการทำเครื่องหมายด้วยเลเซอร์

ความทนทานของการทำเครื่องหมายด้วยเลเซอร์ได้รับผลกระทบจากหลายปัจจัย เช่น ประเภทของวัสดุ ความลึกในการทำเครื่องหมาย วิธีการทำเครื่องหมาย การใช้งานและสภาพแวดล้อมในการประมวลผลในภายหลัง ปัจจัยเหล่านี้กำหนดความต้านทานการสึกหรอ ความต้านทานการกัดกร่อน และการคงอยู่ของเครื่องหมายภายใต้สภาวะที่รุนแรงโดยตรง ต่อไปนี้คือการวิเคราะห์โดยละเอียดของปัจจัยสำคัญเหล่านี้:

ประเภทวัสดุ

ความทนทานของการทำเครื่องหมายด้วยเลเซอร์ขึ้นอยู่กับคุณสมบัติของวัสดุเป็นส่วนใหญ่ วัสดุแต่ละชนิดมีความสามารถในการดูดซับและตอบสนองต่อเลเซอร์ต่างกัน ส่งผลให้ความลึกและผลกระทบจากการทำเครื่องหมายต่างกัน ตัวอย่างเช่น การทำเครื่องหมายด้วยโลหะ (เช่น สแตนเลสและอลูมิเนียม) มักมีความทนทานต่อการสึกหรอสูงและสามารถรักษาความสมบูรณ์ของการทำเครื่องหมายได้ในอุณหภูมิที่รุนแรงหรือสภาพแวดล้อมที่กัดกร่อน ในทางกลับกัน การทำเครื่องหมายบนวัสดุที่ไม่ใช่โลหะ เช่น พลาสติกและแก้วนั้นเปราะบางกว่าและได้รับผลกระทบจากการสึกหรอทางกายภาพหรือสารเคมีมากกว่า ดังนั้น การเลือกวัสดุทำเครื่องหมายจึงมีความสำคัญอย่างยิ่งเมื่อใช้ในสภาพแวดล้อมที่มีข้อกำหนดการเผชิญหน้าสูง

ความลึกของการมาร์ก

ความลึกของเครื่องหมายเลเซอร์มีผลโดยตรงต่อความทนทาน เครื่องหมายที่แกะสลักลึกสามารถทะลุผ่านพื้นผิวของวัสดุได้ ทนทานต่อรอยขีดข่วนและการเสียดสีมากกว่า โดยทั่วไปจะลบออกได้ยากกว่า และรักษาความชัดเจนของเครื่องหมายได้แม้ในสภาพแวดล้อมที่มีการสึกหรอหนัก ในทางตรงกันข้าม เครื่องหมายตื้น (เช่น การทำเครื่องหมายด้วยการอบอ่อน) มักจะสร้างชั้นออกไซด์หรือเปลี่ยนสีเล็กน้อยบนพื้นผิวของวัสดุ แม้ว่าเอฟเฟกต์ภาพจะดี แต่ก็อาจเกิดการสึกหรอทางกายภาพหรือแรงภายนอกได้ง่าย เนื่องจากเครื่องหมายไม่ทะลุผ่านวัสดุอย่างลึก ดังนั้น การทำเครื่องหมายลึกจึงมีความทนทานมากกว่าภายใต้สภาพแวดล้อมที่รุนแรงและการใช้งานในระยะยาว

วิธีการทำเครื่องหมาย

วิธีการทำเครื่องหมายด้วยเลเซอร์จะส่งผลต่อความทนทานของเครื่องหมายด้วย และวิธีการต่างๆ นั้นเหมาะสำหรับสถานการณ์การใช้งานที่แตกต่างกัน เครื่องหมายแกะสลักและกัดกร่อนมักจะเกิดขึ้นโดยการกำจัดวัสดุหรือเปลี่ยนโครงสร้างวัสดุ เครื่องหมายเหล่านี้มีความทนทานต่อการสึกหรอสูงมากและเหมาะสำหรับชิ้นส่วนที่ต้องใช้งานเป็นเวลานาน แม้ว่าเครื่องหมายอบอ่อนจะมีผลทางสายตาที่ดี แต่ฟิล์มออกไซด์ที่เกิดขึ้นบนพื้นผิวโลหะนั้นค่อนข้างเปราะบาง เหมาะสำหรับพื้นผิวที่ต้องการความสวยงามสูงแต่ไม่ไวต่อการสัมผัสทางกายภาพบ่อยครั้ง นอกจากนี้ เครื่องหมายโฟมส่วนใหญ่ใช้บนพื้นผิวพลาสติกและโดยปกติจะไม่ทนต่ออุณหภูมิสูงหรือการกัดกร่อนทางเคมี ดังนั้นจึงไม่เหมาะสำหรับการใช้งานที่ต้องการความทนทานสูง

สภาพแวดล้อมการประมวลผลและการใช้งานที่ตามมา

การประมวลผลในภายหลังและสภาพแวดล้อมการใช้งานจะส่งผลต่อความทนทานของเครื่องหมายเพิ่มเติม ตัวอย่างเช่น เครื่องหมายที่สัมผัสกับสารเคมีบ่อยครั้งจะไวต่อการกัดกร่อน และเครื่องหมายที่สัมผัสกับอุณหภูมิสูง ความชื้นสูง หรือสภาพแวดล้อมที่มีกรดและด่างเข้มข้นเป็นเวลานานอาจซีดจางหรือเสียหายได้เช่นกัน เพื่อให้มั่นใจถึงความทนทานในระยะยาวของเครื่องหมาย ในบางกรณี อาจเพิ่มการบำบัดพื้นผิว เช่น การปกป้องการเคลือบหรือการหุ้มพื้นผิว เพื่อปรับปรุงความทนทานต่อการสึกหรอและการกัดกร่อนของเครื่องหมาย นอกจากนี้ การทำเครื่องหมายอุปกรณ์กลางแจ้งต้องคำนึงถึงผลกระทบของแสงแดดและรังสีอัลตราไวโอเลต และการเลือกวัสดุและวิธีการทำเครื่องหมายที่เหมาะสมจึงเป็นสิ่งสำคัญ

โดยสรุปแล้ว ความทนทานของการทำเครื่องหมายด้วยเลเซอร์นั้นไม่คงที่ แต่ได้รับผลกระทบจากปัจจัยหลายประการ ตามความต้องการในการทำเครื่องหมายและสภาพแวดล้อมที่แตกต่างกัน การเลือกวัสดุและวิธีการทำเครื่องหมายที่เหมาะสม รวมถึงความลึกที่เหมาะสมและวิธีการหลังการประมวลผลสามารถเพิ่มความทนทานของการทำเครื่องหมายให้สูงสุด และช่วยให้มั่นใจได้ว่าการทำเครื่องหมายจะยังคงมองเห็นได้ชัดเจนภายใต้สภาวะที่รุนแรง

เครื่องหมายเลเซอร์สามารถลบออกได้หรือไม่?

ความสามารถในการลบเครื่องหมายเลเซอร์เป็นหัวข้อที่ค่อนข้างซับซ้อนซึ่งได้รับผลกระทบจากหลายปัจจัย แม้ว่าเครื่องหมายเลเซอร์โดยทั่วไปจะมีความทนทานและใช้งานได้ยาวนาน แต่ก็มีบางสถานการณ์ที่การลบเครื่องหมายเลเซอร์มีความจำเป็น เช่น การประมวลผลซ้ำ การรีไซเคิลผลิตภัณฑ์ หรือการเปลี่ยนเครื่องหมาย การลบเครื่องหมายนั้นออกได้หรือไม่นั้นขึ้นอยู่กับหลายปัจจัย เช่น ประเภทของเครื่องหมาย ความลึก วัสดุที่ใช้ และวิธีการลบที่เลือก

การทำเครื่องหมายด้วยเลเซอร์แบบถาวรและถอดออกได้

ความทนทานของการทำเครื่องหมายด้วยเลเซอร์นั้นขึ้นอยู่กับหลักการทำงานของเลเซอร์เป็นหลักและปฏิกิริยาของเลเซอร์กับวัสดุ ตัวอย่างเช่น เครื่องหมายประเภทแกะสลักและกัดกร่อนมักจะแทรกซึมลึกเข้าไปในพื้นผิวของวัสดุจนเกิดเป็นเครื่องหมายที่ค่อนข้างแข็งแรงซึ่งทำให้ยากต่อการลบออก ในทางตรงกันข้าม เครื่องหมายประเภทอบอ่อนหรือโฟมมักจะเกิดขึ้นจากการสร้างชั้นออกไซด์หรือเอฟเฟกต์คล้ายฟองอากาศบนพื้นผิว ซึ่งตื้นกว่าและลบออกได้ง่ายกว่า อย่างไรก็ตาม แม้แต่เครื่องหมายที่ลึกก็สามารถลบออกได้ภายใต้เงื่อนไขที่เหมาะสม แต่ต้องใช้เวลาและเทคนิคที่เหมาะสมมากขึ้น

ปัจจัยที่มีผลต่อการลบเครื่องหมายเลเซอร์

ความยากของการลบรอยเลเซอร์ได้รับผลกระทบจากปัจจัยหลักดังต่อไปนี้:

- ประเภทของการทำเครื่องหมาย: รอยแกะสลักและรอยโฟมเป็นรอยลึกและลบออกยากเนื่องจากรอยเหล่านี้จะเปลี่ยนโครงสร้างพื้นผิวของวัสดุ รอยอบอ่อนและรอยกัดกร่อนผิวเผินเป็นรอยตื้นและลบออกได้ง่ายกว่า

- ประเภทวัสดุ: เครื่องหมายต่างๆ บนวัสดุอ่อน (เช่น พลาสติก) จะลบออกได้ง่าย ในขณะที่เครื่องหมายต่างๆ บนวัสดุแข็ง (เช่น เหล็ก) จะลบออกได้ยาก โดยเฉพาะเครื่องหมายลึก

- ความลึกของรอยตำหนิ: ยิ่งรอยตำหนิลึกเท่าไร การลบออกก็ยิ่งทำได้ยากขึ้นเท่านั้น ส่วนรอยตำหนิตื้นนั้นการลบออกได้ค่อนข้างง่าย

- ข้อกำหนดในการตกแต่งพื้นผิว: ขั้นตอนการขจัดอาจทำให้เกิดรอยขีดข่วนหรือรอยถลอก ซึ่งอาจเป็นเรื่องท้าทายมากขึ้นสำหรับพื้นผิวที่ต้องการการตกแต่งขั้นสูง

ประเภทของเครื่องหมายเลเซอร์ที่สามารถและไม่สามารถลบออกได้

แม้ว่าในทางทฤษฎีแล้วเครื่องหมายเลเซอร์สามารถลบออกได้ แต่ในทางปฏิบัติก็ยังมีความท้าทายอยู่บ้าง กระบวนการลบออก โดยเฉพาะอย่างยิ่งสำหรับเครื่องหมายลึก มักจะทำได้ยากโดยไม่กระทบต่อความสมบูรณ์ของพื้นผิว ซึ่งอาจทำให้พื้นผิวเสียหายหรือไม่สม่ำเสมอ นอกจากนี้ การลบเครื่องหมายเลเซอร์มักต้องใช้อุปกรณ์และเทคนิคพิเศษ และต้องปรับวิธีการตามลักษณะของวัสดุ ตัวอย่างเช่น เครื่องหมายที่แกะสลักบนพื้นผิวโลหะอาจต้องใช้วิธีการทางเคมีหรือกลไกที่เข้มข้นกว่า ในขณะที่พื้นผิวพลาสติกหรือแก้วอาจใช้การระเหิดด้วยเลเซอร์หรือตัวทำละลายเคมีที่อ่อนกว่า

ความสามารถในการลบรอยออกนั้นขึ้นอยู่กับประเภทของรอย วัสดุ และกระบวนการของรอย รอยตื้น เช่น รอยอบอ่อนและรอยโฟมนั้นลบออกได้ง่ายกว่า ในขณะที่รอยแกะสลักหรือรอยกัดกร่อนลึกนั้นลบออกได้ยากกว่า รอยโลหะหรือแก้วบางชนิดอาจไม่สามารถคืนสภาพพื้นผิวเดิมได้หลังจากลบออกแล้ว และอาจทำให้เกิดความเสียหายถาวรได้ ดังนั้น เมื่อเลือกการทำเครื่องหมายด้วยเลเซอร์ จะต้องพิจารณาถึงความเป็นไปได้และต้นทุนของการประมวลผลหลังการพิมพ์ เพื่อให้แน่ใจว่ารอยนั้นตรงตามข้อกำหนดการใช้งานและสามารถลบออกในภายหลังได้

วิธีการลบเครื่องหมายเลเซอร์

การลบรอยด้วยเลเซอร์มีหลายวิธี เช่น เทคนิคทางกล เคมี ความร้อน และเทคนิคเฉพาะทาง วิธีการต่างๆ เหมาะกับประเภท วัสดุ และความลึกของรอยที่แตกต่างกัน ต่อไปนี้เป็นคำแนะนำโดยละเอียดเกี่ยวกับวิธีการลบรอยด้วยเลเซอร์ทั่วไป:

วิธีการทางกล

วิธีการทางกลมักเหมาะสำหรับกรณีที่รอยบนพื้นผิวมีน้อยและสามารถลบรอยออกได้ด้วยวิธีทางกายภาพ แต่ก็อาจทำให้พื้นผิวของวัสดุเสียหายเล็กน้อยได้ วิธีการลบรอยด้วยกลไกทั่วไป ได้แก่:

- การเจียรคือการค่อยๆ ขจัดรอยเลเซอร์ที่ผิวเผินโดยการถูพื้นผิวของวัสดุด้วยกระดาษทรายหรือล้อเจียร เหมาะสำหรับสถานการณ์ที่รอยบนพื้นผิวมีขนาดเล็กหรือตื้น แม้ว่าการเจียรจะสามารถขจัดรอยเหล่านี้ได้อย่างมีประสิทธิภาพ แต่ก็อาจทิ้งรอยขีดข่วนเล็กๆ ไว้ได้ และต้องดูแลเป็นพิเศษเพื่อหลีกเลี่ยงผลกระทบต่อรูปลักษณ์ของวัสดุ

- การขัดคือการประมวลผลพื้นผิวโลหะโดยใช้เครื่องขัดหรือเครื่องเจียรเพื่อขจัดรอยเลเซอร์ วิธีนี้เหมาะสำหรับวัสดุโลหะ โดยเฉพาะอย่างยิ่งเมื่อรอยนั้นตื้น กระบวนการขัดจะขจัดชั้นของพื้นผิวโลหะ ซึ่งสามารถขจัดรอยได้อย่างมีประสิทธิภาพ แต่ก็อาจทำให้พื้นผิวเสียหายเล็กน้อยได้ โดยเฉพาะสำหรับวัสดุที่มีความต้องการพื้นผิวสูง

- การขัดเป็นวิธีการเจียรแบบละเอียดที่เหมาะสำหรับการลบรอยเลเซอร์เล็กน้อย โดยเฉพาะบนพื้นผิวโลหะและพลาสติก การขัดอย่างพิถีพิถันสามารถขจัดรอยตื้นๆ และคืนความเงางามให้กับพื้นผิวได้ แม้ว่าการขัดจะสามารถขจัดรอยต่างๆ ได้อย่างมีประสิทธิภาพ แต่หากไม่ได้ทำอย่างถูกต้อง อาจทำให้เกิดรอยขีดข่วนเล็กๆ บนผิวและส่งผลกระทบต่อคุณภาพพื้นผิวได้

วิธีการทางเคมี

การลบรอยเลเซอร์ด้วยปฏิกิริยาเคมีเหมาะสำหรับสถานการณ์ที่ไม่ต้องการความเสียหายทางกลต่อพื้นผิว วิธีการลบด้วยสารเคมีทั่วไป ได้แก่:

- สามารถใช้ตัวทำละลายและน้ำยาทำความสะอาดเพื่อลบรอยเลเซอร์แบบเบาได้ โดยเฉพาะกับพลาสติก ฟิล์ม หรือวัสดุอ่อนบางประเภท โดยการใช้ตัวทำละลายเฉพาะ จะสามารถละลายวัสดุพื้นผิวที่เป็นรอยได้ จึงสามารถลบรอยเลเซอร์ได้ เนื่องจากปฏิกิริยาเคมีเป็นแบบอ่อนโยน จึงไม่ก่อให้เกิดความเสียหายต่อพื้นผิวมากนัก

- สารกัดกร่อนจะละลายพื้นผิวของวัสดุผ่านปฏิกิริยาเคมีเพื่อลบรอยเลเซอร์ สารนี้เหมาะสำหรับการลบพื้นผิวของวัสดุ เช่น โลหะและเซรามิก และโดยปกติแล้วต้องเลือกใช้สารเคมีที่เหมาะสมเพื่อให้แน่ใจว่าพื้นผิวจะไม่เสียหาย ควรควบคุมเวลาปฏิกิริยาและอุณหภูมิอย่างระมัดระวังระหว่างกระบวนการกัดกร่อนเพื่อหลีกเลี่ยงการกัดกร่อนของวัสดุมากเกินไปหรือการเปลี่ยนแปลงคุณสมบัติของวัสดุ

วิธีการทางความร้อน

วิธีการทางความร้อนส่วนใหญ่ใช้พลังงานความร้อนในการประมวลผลเครื่องหมายเลเซอร์ เหมาะสำหรับโลหะและวัสดุพิเศษบางชนิด และสามารถลบเครื่องหมายที่ลึกกว่าหรือเปลี่ยนลักษณะพื้นผิวได้ วิธีการลบด้วยความร้อนทั่วไป ได้แก่:

- การขจัดคราบด้วยเลเซอร์จะขจัดรอยด้วยเลเซอร์โดยการให้ความร้อนกับพื้นผิวที่ทำเครื่องหมายด้วยเลเซอร์อีกตัวหนึ่ง วิธีนี้ใช้ความยาวคลื่นและพลังงานเลเซอร์ที่ต่างจากเลเซอร์ที่ใช้ทำเครื่องหมายรอยเดิม เพื่อให้แน่ใจว่าจะไม่เกิดความเสียหายใหม่กับพื้นผิวระหว่างขั้นตอนการขจัด ข้อดีของการขจัดคราบด้วยเลเซอร์คือสามารถขจัดรอยได้อย่างแม่นยำมาก แต่ต้องระมัดระวังเป็นพิเศษในการควบคุมอุณหภูมิและระยะเวลาในการให้ความร้อนเพื่อหลีกเลี่ยงความเสียหายที่มากเกินไปต่อพื้นผิว

- การอบชุบด้วยความร้อนคือการเปลี่ยนสภาพพื้นผิวของโลหะโดยการให้ความร้อนเพื่อปกปิดหรือลบรอยเลเซอร์ วิธีการทั่วไปคือการให้ความร้อนพื้นผิวโลหะที่อุณหภูมิสูงเพื่อทำให้เกิดปฏิกิริยาออกซิเดชัน เปลี่ยนสี และปกปิดรอย วิธีการนี้เหมาะสำหรับพื้นผิวโลหะบางชนิดและสามารถขจัดหรือปกปิดรอยได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งเพื่อปรับปรุงลักษณะพื้นผิวโดยไม่กระทบต่อคุณสมบัติของวัสดุ

วิธีการเฉพาะทาง

นอกเหนือจากวิธีการทางกลศาสตร์ ทางเคมี และทางความร้อนแบบเดิมแล้ว ยังมีวิธีการกำจัดแบบพิเศษที่มีประสิทธิภาพสูงในการลบรอยเลเซอร์ และเหมาะสำหรับวัสดุและสถานการณ์การทำเครื่องหมายเฉพาะ

- การทำความสะอาดด้วยพลาสม่าใช้พลาสม่าในการทำความสะอาดพื้นผิวและสามารถขจัดรอยเลเซอร์เล็กๆ น้อยๆ ได้ วิธีนี้เหมาะสำหรับรอยตื้นๆ บนพื้นผิว โดยเฉพาะบนพลาสติก โลหะ หรือวัสดุเซรามิก การทำความสะอาดด้วยพลาสม่าสามารถขจัดสารอินทรีย์ได้อย่างมีประสิทธิภาพ แต่จำเป็นต้องแน่ใจว่าพลังงานและเวลาในระหว่างกระบวนการจะไม่ทำลายพื้นผิว

- การทำความสะอาดด้วยคลื่นเสียงความถี่สูงใช้การสั่นสะเทือนความถี่สูงเพื่อกระทบฟองอากาศขนาดเล็กของของเหลวลงบนพื้นผิวของวัตถุ จึงสามารถขจัดรอยเลเซอร์ได้ การทำความสะอาดด้วยคลื่นเสียงความถี่สูงเหมาะสำหรับชิ้นส่วนขนาดเล็ก โดยเฉพาะวัสดุที่มีความต้องการการตกแต่งพื้นผิวสูง วิธีนี้มีประสิทธิภาพสำหรับรอยเล็กๆ แต่ต้องใช้การควบคุมที่แม่นยำเพื่อหลีกเลี่ยงความเสียหายต่อพื้นผิววัสดุอันเนื่องมาจากการสั่นสะเทือนที่มากเกินไป

มีวิธีการต่างๆ มากมายสำหรับการลบรอยเลเซอร์ ซึ่งเหมาะกับวัสดุ ประเภทของรอย และความลึกของรอยที่แตกต่างกัน วิธีการทางกลเหมาะสำหรับการลบรอยผิวเผิน วิธีการทางเคมีสามารถลบรอยเล็กๆ ได้อย่างนุ่มนวล ส่วนวิธีการทางความร้อนและเทคโนโลยีเฉพาะทาง เช่น การระเหิดด้วยเลเซอร์และการทำความสะอาดด้วยพลาสม่านั้นเหมาะสำหรับการลบรอยที่ซับซ้อนมากขึ้น เมื่อเลือกวิธีการลบ จำเป็นต้องเลือกวิธีการรักษาที่เหมาะสมที่สุดโดยพิจารณาจากลักษณะของวัสดุ ความลึกของรอย และข้อกำหนดพื้นผิวที่ตามมา

ข้อควรระวังในการลบรอยเลเซอร์

การลบรอยด้วยเลเซอร์ไม่ใช่แค่กระบวนการทางกายภาพหรือเคมีที่เรียบง่าย แต่เป็นการดำเนินการที่ซับซ้อนซึ่งต้องพิจารณาปัจจัยหลายประการ เพื่อให้แน่ใจว่าการลบรอยด้วยเลเซอร์ได้ผลและปกป้องความสมบูรณ์ของวัสดุ ต่อไปนี้คือข้อควรพิจารณาหลักเมื่อลบรอยด้วยเลเซอร์:

ประเภทของวัสดุที่ถูกทำเครื่องหมาย

วัสดุแต่ละชนิดตอบสนองต่อวิธีการที่ใช้ในการลบรอยเลเซอร์แตกต่างกัน ดังนั้น การเลือกเทคโนโลยีการลบที่ถูกต้องจึงเป็นสิ่งสำคัญ

- การทำเครื่องหมายด้วยเลเซอร์นั้นค่อนข้างจะลบออกจากวัสดุที่อ่อนนุ่ม เช่น พลาสติก ยาง และฟิล์มได้ วัสดุที่อ่อนนุ่มมักจะไม่ลึกและสามารถลบออกได้ด้วยการเจียรด้วยเครื่องจักร การทำความสะอาดด้วยตัวทำละลาย หรือปฏิกิริยาเคมีอ่อนๆ วัสดุเหล่านี้ไม่ไวต่อการสึกหรอมากเกินไป ดังนั้นจึงสามารถใช้วิธีการลบที่อ่อนโยนกว่าได้

- วัสดุแข็ง เช่น เหล็ก อลูมิเนียม และเซรามิก ค่อนข้างจะขจัดออกได้ยาก โดยเฉพาะรอยแกะสลักลึก เมื่อทำงานกับวัสดุเหล่านี้ ควรหลีกเลี่ยงวิธีการขจัดที่ก้าวร้าวเกินไป (เช่น การเจียรมากเกินไปหรือปฏิกิริยาเคมีที่รุนแรง) เพื่อป้องกันความเสียหายต่อพื้นผิวของวัสดุ สำหรับวัสดุโลหะ มักใช้วิธีการขจัดที่แม่นยำกว่า เช่น การระเหิดด้วยเลเซอร์ การขัดละเอียด หรือการทำความสะอาดด้วยพลาสม่า เพื่อให้แน่ใจว่าคุณสมบัติของวัสดุจะไม่ได้รับผลกระทบ

- รอยบนกระจกต้องได้รับการดูแลเป็นพิเศษเมื่อถอดออก เนื่องจากกระจกนั้นเปราะบางโดยธรรมชาติ และการเคลือบด้วยเครื่องจักรหรือความร้อนมากเกินไปอาจทำให้เกิดรอยแตกได้ วิธีการทั่วไป ได้แก่ การทำความสะอาดด้วยคลื่นเสียงความถี่สูงและการระเหิดด้วยเลเซอร์ ซึ่งจะขจัดรอยออกอย่างอ่อนโยนโดยไม่ทำลายพื้นผิว

ความลึกและประเภทของการทำเครื่องหมายด้วยเลเซอร์

ความลึกและประเภทของรอยเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพการลบ รอยลึกมักจะลบออกได้ยากกว่ารอยตื้น โดยเฉพาะเมื่อแกะสลักหรือกัดกรด

- รอยหลอม รอยฟอง หรือรอยกัดกร่อนเล็กน้อยมักจะลบออกได้ง่ายกว่า รอยเหล่านี้โดยทั่วไปจะไม่ซึมลึกเข้าไปในวัสดุ และปฏิกิริยากับพื้นผิวค่อนข้างอ่อน ดังนั้นวิธีการลบที่อ่อนกว่า เช่น การขัด การทำความสะอาดด้วยสารเคมี หรือการทำความสะอาดด้วยคลื่นอัลตราโซนิก มักจะสามารถลบรอยเหล่านี้ได้อย่างมีประสิทธิภาพ

- รอยกัดกร่อนหรือรอยลึกจะลบออกได้ยากกว่า รอยลึกมักเกี่ยวข้องกับการลบวัสดุเป็นบริเวณกว้างบนพื้นผิวของวัสดุ และต้องใช้ความระมัดระวังมากขึ้นในการลบออกเพื่อหลีกเลี่ยงความเสียหายต่อพื้นผิว อาจจำเป็นต้องใช้เครื่องมือที่แม่นยำกว่า เช่น การระเหิดด้วยเลเซอร์ การเจียรด้วยเครื่องจักร และตัวทำละลายเคมีที่เข้มข้น วิธีการเหล่านี้ต้องควบคุมแรงและเวลาอย่างแม่นยำเพื่อหลีกเลี่ยงการลบออกมากเกินไป ส่งผลให้พื้นผิวขรุขระหรือผิดรูป

- ประเภทของรอยต่างๆ (เช่น การแกะสลัก การกัดกรด และการอบอ่อน) จะมีผลต่างกันในระหว่างกระบวนการลบรอย รอยที่แกะสลักมักจะลึกและต้องใช้พื้นที่ขนาดใหญ่ในการลบรอย ในขณะที่รอยที่อบอ่อนมักจะตื้นและลบออกได้ค่อนข้างง่าย การทำความเข้าใจประเภทของรอยจะช่วยให้เลือกเทคโนโลยีการลบรอยที่เหมาะสมและหลีกเลี่ยงความซับซ้อนในการดำเนินการที่ไม่จำเป็นได้

ผิวสำเร็จหลังการถอดออก

การตกแต่งพื้นผิวเป้าหมายเป็นสิ่งสำคัญต่อการเลือกและประสิทธิภาพของกระบวนการกำจัด วิธีการกำจัดหลายวิธี โดยเฉพาะวิธีการทางกล อาจส่งผลต่อพื้นผิวได้ในระดับที่แตกต่างกัน

- เมื่อจะลบรอยเลเซอร์ออกจากวัสดุที่ต้องการความเรียบเนียนเป็นพิเศษ (เช่น โลหะหรือพลาสติกที่มีประกายมุกหรือเป็นกระจก) จะต้องระมัดระวังเป็นพิเศษ ตัวอย่างเช่น วิธีการขัดและเจียรอาจทำให้เกิดรอยขีดข่วนหรือความเสียหายเล็กๆ น้อยๆ ที่ส่งผลต่อรูปลักษณ์ของวัสดุได้ ดังนั้น เมื่อจะลบรอยเลเซอร์ สิ่งสำคัญคือต้องแน่ใจว่าวิธีการลบที่เลือกมีผลกระทบต่อพื้นผิวน้อยที่สุด และควรเลือกเทคนิคที่อ่อนโยนกว่า (เช่น การทำความสะอาดด้วยสารเคมี การทำความสะอาดด้วยคลื่นเสียงความถี่สูง เป็นต้น)

- เมื่อทำการลบรอยกัดกร่อนลึกๆ หากไม่ได้ดำเนินการอย่างถูกต้อง อาจทำให้พื้นผิวไม่เรียบหรือไม่สม่ำเสมอ ซึ่งไม่เพียงแต่จะส่งผลต่อการลบรอยกัดกร่อนเท่านั้น แต่ยังอาจส่งผลเสียต่อการตัด การพ่น หรือการเคลือบพื้นผิวอื่นๆ ในภายหลังด้วย ดังนั้น ควรหลีกเลี่ยงการเจียรหรือขีดข่วนมากเกินไประหว่างขั้นตอนการลบรอยกัดกร่อน เพื่อให้พื้นผิวยังคงความเรียบ

- ในบางกรณี อาจจำเป็นต้องสละพื้นผิวบางส่วนเพื่อลบรอยออก ซึ่งมักเกิดขึ้นเมื่อลบรอยแกะสลักลึกหรือรอยกัดกร่อนที่ฝังแน่น ในกรณีนี้ จำเป็นต้องประเมินความสำคัญของพื้นผิวต่อผลลัพธ์การใช้งานขั้นสุดท้าย และใช้กลยุทธ์สมดุลที่เหมาะสม

ข้อควรพิจารณาด้านสิ่งแวดล้อมและความปลอดภัย

เมื่อจะลบเครื่องหมายเลเซอร์ เราต้องคำนึงถึงปัจจัยด้านสิ่งแวดล้อมและความปลอดภัยด้วย วิธีการลบที่แตกต่างกันอาจเกี่ยวข้องกับสารเคมีที่เป็นอันตราย การเปลี่ยนแปลงของอุณหภูมิ เสียง ฯลฯ และต้องปฏิบัติตามกฎระเบียบด้านความปลอดภัยที่เกี่ยวข้อง

- เมื่อใช้ตัวทำละลายหรือสารกัดกร่อนทางเคมี คุณต้องแน่ใจว่าสภาพแวดล้อมมีการระบายอากาศที่ดีและสวมอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสม (เช่น ถุงมือ แว่นตา ฯลฯ) สารเคมีบางชนิดอาจกัดกร่อนหรือระคายเคืองได้ เมื่อใช้สารเคมีเหล่านี้ คุณควรปฏิบัติตามคำแนะนำในการใช้งานอย่างเคร่งครัดเพื่อหลีกเลี่ยงการสัมผัสกับผิวหนังหรือดวงตา

- ในระหว่างการเจียรและขัดด้วยเครื่องจักร อาจมีเศษโลหะหรือฝุ่นผงกระเด็นออกมา ซึ่งอาจทำให้ผู้ปฏิบัติงานหรืออุปกรณ์ได้รับความเสียหายได้ ควรสวมหน้ากากกันฝุ่นและแว่นตาขณะปฏิบัติงาน และใช้มาตรการป้องกันที่เหมาะสมเพื่อหลีกเลี่ยงรอยขีดข่วนหรือการบาดเจ็บที่ดวงตา

- ระหว่างการระเหิดด้วยเลเซอร์ อาจเกิดการแผ่รังสีความร้อนหรือประกายไฟอันเนื่องมาจากอุณหภูมิที่สูงได้ จำเป็นต้องมีมาตรการป้องกันอัคคีภัยและตรวจสอบให้แน่ใจว่าสภาพแวดล้อมในการทำงานเหมาะสม นอกจากนี้ เมื่อใช้อุปกรณ์เลเซอร์ ต้องปฏิบัติตามมาตรฐานความปลอดภัยของเลเซอร์เพื่อหลีกเลี่ยงการสัมผัสกับลำแสงเลเซอร์โดยตรง

เมื่อจะลบรอยเลเซอร์ นอกจากการเลือกวิธีการลบที่เหมาะสมแล้ว คุณยังต้องพิจารณาปัจจัยหลายประการด้วย เช่น ประเภทของวัสดุ ความลึกของรอย การเคลือบผิว และการป้องกันความปลอดภัยระหว่างการใช้งาน วิธีการลบแต่ละวิธีมีข้อดีและข้อเสียที่แตกต่างกัน การทำความเข้าใจข้อควรพิจารณาเหล่านี้จะช่วยให้เลือกกลยุทธ์การลบที่ดีที่สุดได้ เพื่อให้แน่ใจถึงผลลัพธ์ของการลบ พร้อมทั้งเพิ่มความสมบูรณ์ของวัสดุและคุณภาพของพื้นผิวให้สูงสุด

วิธีการที่ดีที่สุดในการลบเครื่องหมายเลเซอร์

เมื่อจะลบเครื่องหมายเลเซอร์ เพื่อให้แน่ใจว่าพื้นผิวจะไม่เสียหายและได้ผลลัพธ์ที่ดีที่สุด จำเป็นต้องพิจารณาอย่างครอบคลุมถึงวิธีการ อุปกรณ์ และกระบวนการที่ตามมา ต่อไปนี้คือคำแนะนำเกี่ยวกับวิธีการลบเครื่องหมายเลเซอร์อย่างมีประสิทธิภาพ:

หลีกเลี่ยงความเสียหายของพื้นผิว

การลบรอยเลเซอร์อาจทำให้พื้นผิวเสียหายได้ โดยเฉพาะในกรณีของวัสดุแข็งและรอยลึก เพื่อให้แน่ใจว่าพื้นผิวจะสมบูรณ์ระหว่างขั้นตอนการลบ ต่อไปนี้คือข้อควรระวังที่มีประสิทธิภาพบางประการ:

- เมื่อใช้การเจียร ขัด หรือวิธีการขจัดคราบทางกายภาพอื่นๆ ขอแนะนำให้ทดสอบจากความเข้มข้นต่ำแล้วค่อยๆ เพิ่มความเข้มข้นขึ้นเรื่อยๆ เพื่อค้นหาความเข้มข้นที่เหมาะสมที่สุดในการขจัดคราบ วิธีนี้สามารถหลีกเลี่ยงการสึกกร่อนมากเกินไปหรือความเสียหายต่อพื้นผิวที่ไม่สม่ำเสมอ โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่เปราะบางกว่า เช่น โลหะและพลาสติก หลีกเลี่ยงการใช้เครื่องมือเจียรที่หยาบเกินไปหรือแรงกดที่สูงเกินไป

- สำหรับวัสดุอ่อน เช่น พลาสติก ยาง หรือฟิล์ม การทำความสะอาดด้วยตัวทำละลายหรือวิธีการที่ไม่ทำให้เกิดการเสียดสีมักจะมีประสิทธิภาพมากกว่า สามารถเลือกตัวทำละลายทางเคมีที่เหมาะสม (เช่น น้ำยาทำความสะอาดที่มีตัวทำละลาย) เพื่อละลายรอยเลเซอร์โดยไม่ทำลายพื้นผิวของวัสดุ วิธีการทำความสะอาดด้วยตัวทำละลายมีผลกระทบต่อพื้นผิววัสดุน้อยกว่า จึงเหมาะสำหรับวัสดุอ่อนมากกว่า

- เมื่อเลือกวิธีการขจัดคราบด้วยเครื่องจักร สามารถใช้กระดาษทรายละเอียด ผ้าเนื้อนุ่ม หรือวัสดุขัดที่ขัดถูง่ายเพื่อขจัดคราบออกไปได้ โดยยังคงความสมบูรณ์ของพื้นผิววัสดุเอาไว้ได้มากที่สุด โดยเหมาะเป็นพิเศษสำหรับวัสดุที่ต้องการพื้นผิวที่เรียบเนียนเป็นพิเศษ

ใช้เครื่องมือที่เหมาะสมและปฏิบัติตามข้อควรระวังเพื่อความปลอดภัย

ในระหว่างกระบวนการลบเครื่องหมายเลเซอร์ สิ่งสำคัญอย่างยิ่งคือต้องใช้อุปกรณ์ที่เหมาะสมและปฏิบัติตามข้อควรระวังด้านความปลอดภัยที่จำเป็น เพื่อให้แน่ใจว่าสภาพแวดล้อมการทำงานมีความปลอดภัย และหลีกเลี่ยงความเสียหายที่อาจเกิดขึ้นต่อร่างกายมนุษย์และอุปกรณ์ได้อย่างมีประสิทธิภาพ

- อุปกรณ์เฉพาะทาง เช่น เครื่องทำความสะอาดเลเซอร์อุปกรณ์ทำความสะอาดด้วยคลื่นเสียงความถี่สูง ฯลฯ สามารถขจัดรอยได้อย่างมีประสิทธิภาพและแม่นยำ ด้วยอุปกรณ์เฉพาะทาง สามารถควบคุมแรงและอุณหภูมิระหว่างขั้นตอนการขจัดได้อย่างแม่นยำ เพื่อให้แน่ใจว่าพื้นผิวจะไม่ได้รับความเสียหายมากเกินไป อุปกรณ์เฉพาะทางยังสามารถปรับปรุงประสิทธิภาพในการขจัดรอยและลดข้อผิดพลาดในการทำงานด้วยมือได้อีกด้วย

- เมื่อทำการลบรอยเลเซอร์ ควรสวมอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสม เช่น แว่นตาป้องกัน ถุงมือ หน้ากาก ฯลฯ โดยเฉพาะอย่างยิ่งเมื่อทำการลบรอยด้วยเครื่องจักรหรือสารเคมี ควรสวมแว่นตาป้องกันเลเซอร์ระหว่างการทำเลเซอร์เพื่อหลีกเลี่ยงการสัมผัสกับลำแสงเลเซอร์โดยตรง นอกจากนี้ ควรใช้ถุงมือและแว่นตาป้องกันสารเคมีระหว่างการทำความสะอาดด้วยสารเคมี เพื่อป้องกันไม่ให้สารเคมีทำอันตรายต่อผิวหนังหรือดวงตา

- เมื่อใช้สารเคมี (เช่น ตัวทำละลายในการทำความสะอาดหรือสารกัดกร่อน) จำเป็นต้องแน่ใจว่าสภาพแวดล้อมในการทำงานมีการระบายอากาศที่ดีเพื่อหลีกเลี่ยงการสะสมของก๊าซหรือไอพิษ เมื่อทำงานในพื้นที่ปิด ควรใช้ระบบระบายอากาศหรืออุปกรณ์ระบายอากาศเฉพาะที่เพื่อให้แน่ใจว่าไม่มีความเสี่ยงต่อสุขภาพของผู้ปฏิบัติงานระหว่างขั้นตอนการทำความสะอาด

การบำบัดพื้นผิวหลังการถอดออก

หลังจากลบเครื่องหมายเลเซอร์ออกแล้ว อาจเกิดความเสียหายเล็กน้อยหรือสูญเสียการเคลือบบนพื้นผิววัสดุ จำเป็นต้องมีการประมวลผลหลังการผลิตที่เหมาะสมเพื่อคืนรูปลักษณ์และการใช้งานของวัสดุ

- หลังจากลบเครื่องหมายเลเซอร์ออกไปแล้ว โดยเฉพาะอย่างยิ่งเมื่อใช้วิธีการทางกล พื้นผิวอาจเหลือรอยขีดข่วนเล็กๆ หรือรอยสึกหรอไว้ได้ เพื่อคืนความสวยงามและความสมบูรณ์ให้กับพื้นผิว สามารถขัดพื้นผิวเพิ่มเติมได้ การขัดละเอียดสามารถขจัดรอยเหล่านี้ได้อย่างมีประสิทธิภาพ และฟื้นฟูความเรียบเนียนของพื้นผิวเพื่อปรับปรุงรูปลักษณ์

- การทำให้เป็นพาสซีฟสามารถเพิ่มความต้านทานการกัดกร่อนและความทนทานของพื้นผิวโลหะได้อย่างมีประสิทธิภาพ ซึ่งมีความสำคัญอย่างยิ่งสำหรับวัสดุ เช่น สแตนเลส หลังจากขจัดรอยแล้ว การบำบัดด้วยการทำให้เป็นพาสซีฟไม่เพียงแต่จะช่วยเพิ่มความสามารถในการต้านอนุมูลอิสระของพื้นผิวเท่านั้น แต่ยังป้องกันไม่ให้ชั้นโลหะที่อาจสัมผัสได้ระหว่างขั้นตอนการขจัดได้รับผลกระทบจากสภาพแวดล้อมภายนอก จึงช่วยยืดอายุการใช้งานของวัสดุได้

- สำหรับวัสดุบางชนิด หลังจากลอกเครื่องหมายเลเซอร์ออกแล้ว อาจพิจารณาใช้ชั้นป้องกันหรือฟิล์มเพื่อปรับปรุงความทนทานต่อการสึกกร่อนของพื้นผิว ความทนทานต่อการกัดกร่อน ฯลฯ ให้ดียิ่งขึ้น โดยเฉพาะกับวัสดุที่ไวต่ออิทธิพลของสภาพแวดล้อม (เช่น โลหะ พลาสติก ฯลฯ) การใช้สารเคลือบป้องกันสามารถหลีกเลี่ยงรอยขีดข่วนหรือการสึกหรอบนพื้นผิวระหว่างการใช้งานในภายหลังได้อย่างมีประสิทธิภาพ ช่วยรักษาความสวยงามและประสิทธิภาพของวัสดุได้ในระยะยาว

เมื่อจะลบรอยเลเซอร์ การเลือกวิธีการ อุปกรณ์ และเทคนิคที่เหมาะสมถือเป็นสิ่งสำคัญ โดยการทดสอบความแข็งแรงของการลบออกทีละน้อย การใช้อุปกรณ์เฉพาะ ข้อควรระวังด้านความปลอดภัย และการบำบัดพื้นผิวหลังการลบออก จะช่วยให้คุณมั่นใจได้ว่าการลบออกนั้นทั้งมีประสิทธิภาพและไม่ทำให้พื้นผิวเสียหาย ในระหว่างกระบวนการบำบัด โดยเฉพาะกับวัสดุที่ต้องมีพื้นผิวที่ละเอียด ควรใส่ใจเป็นพิเศษกับความพิถีพิถันในการดำเนินการเพื่อรักษาความสมบูรณ์และการทำงานของวัสดุ

สรุป

การลบรอยด้วยเลเซอร์เป็นกระบวนการที่ซับซ้อนซึ่งต้องพิจารณาอย่างครอบคลุมถึงความลึกของรอย ประเภทของวัสดุ การตกแต่งพื้นผิวที่ต้องการ และอุปกรณ์และวิธีการที่ใช้ รอยด้วยเลเซอร์ประเภทต่างๆ เช่น การแกะสลัก การขึ้นรูปโฟม การอบอ่อน หรือการกัดผิวเผิน มีผลอย่างมากต่อความง่ายในการลบรอย รอยลึกโดยทั่วไปจะท้าทายกว่าและต้องใช้วิธีการทางกล เคมี หรือการระเหิดด้วยเลเซอร์ที่แม่นยำในการจัดการ ความแข็งและลักษณะพื้นผิวของวัสดุจะเป็นตัวกำหนดการเลือกวิธีการลบด้วยเช่นกัน ตัวอย่างเช่น สำหรับวัสดุอ่อน อาจเลือกใช้ตัวทำละลายหรือวิธีการที่มีการกัดกร่อนต่ำ ในขณะที่วัสดุแข็งอาจต้องใช้วิธีการลบทางกายภาพหรือเคมีที่เข้มงวดกว่า การเลือกวิธีการลบที่ถูกต้องมีความสำคัญอย่างยิ่งต่อการรับประกันผลลัพธ์การลบและความสมบูรณ์ของพื้นผิววัสดุ

นอกจากนี้ ในระหว่างกระบวนการลบเครื่องหมายด้วยเลเซอร์ ความปลอดภัยในการทำงานและการควบคุมอุปกรณ์อย่างแม่นยำก็มีความสำคัญเท่าเทียมกัน การใช้อุปกรณ์ทำความสะอาดระดับมืออาชีพ มาตรการป้องกันความปลอดภัยที่เหมาะสม และสภาพแวดล้อมที่มีการระบายอากาศที่ดีสามารถลดความเสี่ยงในการทำงานได้อย่างมีประสิทธิภาพและรับรองคุณภาพของเครื่องหมายหลังการลบ ในระหว่างกระบวนการลบ โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีข้อกำหนดพื้นผิวสูง อาจจำเป็นต้องขัดเงาหรือการบำบัดพื้นผิวอื่นๆ เพื่อคืนความเรียบเนียนและความทนทานของวัสดุ โดยรวมแล้ว แม้ว่าการลบเครื่องหมายด้วยเลเซอร์จะสามารถทำได้ แต่เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด จำเป็นต้องเลือกวิธีการ อุปกรณ์ และกลยุทธ์การทำงานอย่างระมัดระวัง และปรับให้ยืดหยุ่นตามสถานการณ์ต่างๆ เพื่อให้แน่ใจว่ากระบวนการลบมีประสิทธิภาพและไม่ทำให้วัสดุเสียหาย

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์