วิธีการปรับปรุงความแข็งแรงของข้อต่อที่เชื่อมด้วยเลเซอร์

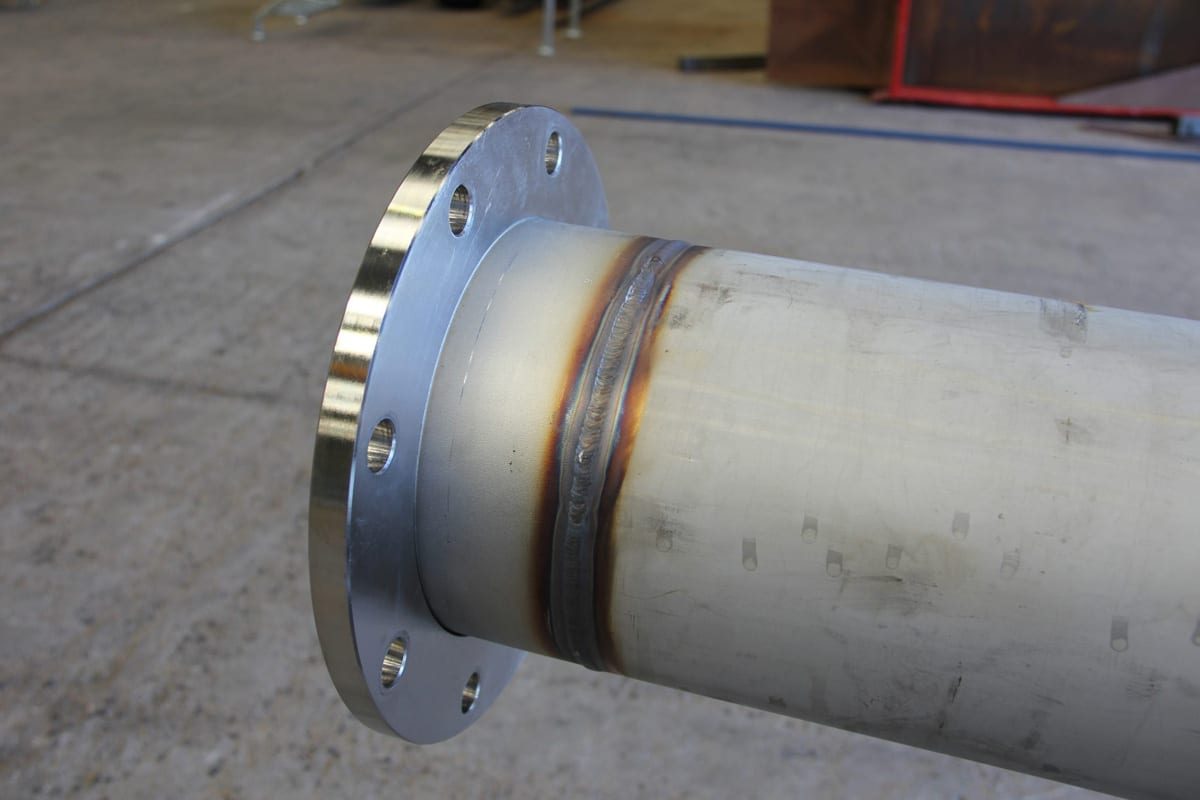

การเชื่อมด้วยเลเซอร์ได้รับการใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตยานยนต์ อวกาศ และอิเล็กทรอนิกส์ เนื่องจากเป็นเทคโนโลยีการเชื่อมที่มีประสิทธิภาพและแม่นยำ เนื่องจากใช้ความร้อนต่ำ เชื่อมแบบเจาะลึกได้ และมีความสามารถในการทำงานอัตโนมัติที่ยอดเยี่ยม เทคโนโลยีนี้สามารถปรับปรุงประสิทธิภาพการผลิตได้อย่างมาก พร้อมทั้งรับประกันคุณภาพการเชื่อม และลดการเสียรูปของวัสดุและขั้นตอนการประมวลผล ดังนั้น การเชื่อมด้วยเลเซอร์จึงกลายเป็นวิธีการที่ขาดไม่ได้และสำคัญในการผลิตสมัยใหม่

อย่างไรก็ตาม ความแข็งแรงของรอยเชื่อมนั้นเกี่ยวข้องโดยตรงกับประสิทธิภาพและความน่าเชื่อถือของผลิตภัณฑ์ โดยเฉพาะอย่างยิ่งในการใช้งานที่ต้องรับแรงกดดันสูงหรือสภาพแวดล้อมการทำงานที่ซับซ้อน การเพิ่มประสิทธิภาพของวัสดุ กระบวนการ และการออกแบบเพื่อปรับปรุงความแข็งแรงของรอยเชื่อมให้ดียิ่งขึ้นเป็นประเด็นสำคัญในการวิจัยและพัฒนาเทคโนโลยีและการใช้งานในอุตสาหกรรม บทความนี้จะเริ่มต้นด้วยปัจจัยหลักที่ส่งผลต่อความแข็งแรงของรอยเชื่อม วิเคราะห์เทคโนโลยีขั้นสูงอย่างละเอียดเพื่อปรับปรุงความแข็งแรง สำรวจความสำคัญของการบำบัดหลังการเชื่อม และเสนอแนวทางแก้ไขสำหรับความท้าทายทั่วไป

สารบัญ

เรียนรู้เกี่ยวกับการเชื่อมด้วยเลเซอร์

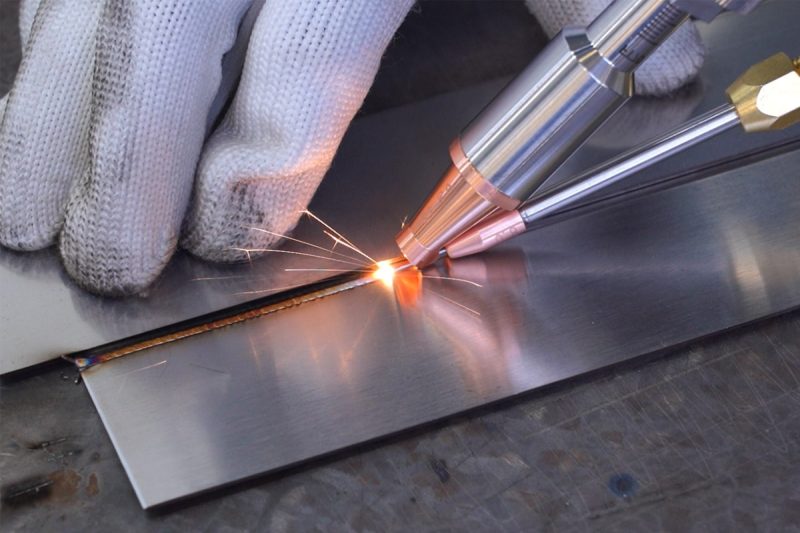

การเชื่อมด้วยเลเซอร์ใช้ลำแสงเลเซอร์พลังงานสูงเป็นแหล่งความร้อน ซึ่งสามารถโฟกัสไปที่จุดเล็กๆ เพื่อให้ได้ความร้อนต่ำและเอฟเฟกต์การเชื่อมแบบเจาะลึก ข้อได้เปรียบเฉพาะตัวของเทคโนโลยีนี้คือความแม่นยำและความยืดหยุ่น ทำให้เหมาะเป็นพิเศษสำหรับโครงสร้างทางเรขาคณิตที่ซับซ้อน ความต้องการความแม่นยำสูง และพื้นที่เชื่อมที่เข้าถึงได้ยาก เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบเดิม การเชื่อมด้วยเลเซอร์ไม่เพียงแต่ช่วยลดการเสียรูปเนื่องจากความร้อนและความเค้นตกค้างได้อย่างมากเท่านั้น แต่ยังปรับปรุงความเร็วในการประมวลผลและประสิทธิภาพการผลิตอีกด้วย

นอกจากนี้, เครื่องเชื่อมเลเซอร์ สามารถนำไปประยุกต์ใช้กับการเชื่อมวัสดุต่างๆ ได้หลากหลายชนิด รวมถึงโลหะและโลหะผสมต่างๆ และมีบทบาทสำคัญ โดยเฉพาะอย่างยิ่งในบริบทของความต้องการชิ้นส่วนที่มีน้ำหนักเบาและมีความแข็งแรงสูงที่เพิ่มขึ้นในอุตสาหกรรมการผลิต อย่างไรก็ตาม ในขณะที่สามารถเชื่อมได้อย่างมีประสิทธิภาพ ความแข็งแรงของรอยเชื่อมยังคงเป็นปัญหาสำคัญที่ส่งผลต่อประสิทธิภาพและความน่าเชื่อถือของผลิตภัณฑ์ ซึ่งต้องปรับปรุงคุณภาพการเชื่อมอย่างต่อเนื่องโดยปรับวัสดุ กระบวนการ และการออกแบบให้เหมาะสมที่สุดเพื่อตอบสนองความต้องการของการใช้งานในอุตสาหกรรมที่มีมาตรฐานสูง

ปัจจัยที่มีผลต่อความแข็งแรงในการเชื่อม

ความแข็งแรงของข้อต่อที่เชื่อมด้วยเลเซอร์นั้นได้รับผลกระทบจากปัจจัยหลายประการร่วมกัน เช่น คุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ การออกแบบข้อต่อ และสภาพแวดล้อมในการเชื่อม เพื่อให้ได้ข้อต่อที่เชื่อมได้คุณภาพสูง จำเป็นต้องมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับบทบาทเฉพาะของปัจจัยเหล่านี้และอิทธิพลซึ่งกันและกัน เพื่อเพิ่มประสิทธิภาพให้กับข้อต่อแต่ละส่วนในการใช้งานจริง ต่อไปนี้จะวิเคราะห์ปัจจัยเหล่านี้โดยละเอียด

คุณสมบัติของวัสดุ

คุณสมบัติของวัสดุเป็นพื้นฐานสำคัญในการกำหนดผลการเชื่อม ซึ่งส่วนใหญ่แสดงออกมาในองค์ประกอบของวัสดุฐาน ความหนาของวัสดุ และสภาพพื้นผิว

- องค์ประกอบของพื้นผิว: วัสดุต่างชนิดกันจะมีอัตราการดูดซับเลเซอร์ต่างกัน ตัวอย่างเช่น โลหะที่มีการสะท้อนแสงสูง (เช่น อะลูมิเนียมและทองแดง) จะมีอัตราการดูดซับพลังงานเลเซอร์ต่ำ ซึ่งอาจทำให้การทะลุทะลวงไม่เพียงพอได้ จำเป็นต้องปรับปรุงเอฟเฟกต์การเชื่อมโดยปรับพารามิเตอร์ของเลเซอร์หรือเคลือบผิวด้วยวัสดุดูดซับ

- ความหนาของวัสดุ: ความหนาของวัสดุส่งผลโดยตรงต่อการกระจายพลังงานของเลเซอร์ วัสดุที่หนาเกินไปอาจทำให้เลเซอร์ทะลุผ่านได้ไม่เพียงพอ ส่งผลให้รอยเชื่อมทะลุไม่ครบ ในขณะที่วัสดุที่บางเกินไปอาจไหม้ทะลุได้เนื่องจากพลังงานเลเซอร์มากเกินไป จึงจำเป็นต้องปรับการตั้งค่าพารามิเตอร์อย่างระมัดระวัง

- สภาพพื้นผิว: ความสะอาด ฟิล์มออกไซด์ และความหยาบของพื้นผิววัสดุจะส่งผลต่อการส่งผ่านและการดูดซับของเลเซอร์ การปนเปื้อนบนพื้นผิวหรือการเกิดออกซิเดชันอาจนำไปสู่การเกิดแอ่งหลอมเหลวที่ไม่สม่ำเสมอและลดความแข็งแรงของรอยเชื่อม ดังนั้น การทำความสะอาดก่อนการเชื่อมและการบำบัดพื้นผิวที่เหมาะสมจึงเป็นสิ่งสำคัญ

พารามิเตอร์เลเซอร์

พารามิเตอร์เลเซอร์จะกำหนดปริมาณความร้อนและการก่อตัวของแหล่งหลอมเหลวในระหว่างการเชื่อมโดยตรง

- กำลังเลเซอร์: กำลังเลเซอร์ที่ต่ำเกินไปอาจทำให้การเจาะทะลุไม่เพียงพอและความแข็งแรงของรอยเชื่อมลดลง ในขณะที่กำลังเลเซอร์ที่สูงเกินไปอาจทำให้วัสดุไหม้ได้ง่ายหรือเกิดแอ่งหลอมเหลวขนาดใหญ่เกินไป ส่งผลให้ความแข็งแรงของรอยเชื่อมลดลง ดังนั้น จึงจำเป็นต้องเลือกระดับกำลังเลเซอร์ที่เหมาะสมตามคุณสมบัติและความหนาของวัสดุ

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมที่เร็วเกินไปอาจส่งผลให้เกิดการสร้างแอ่งหลอมเหลวไม่เพียงพอ และอาจเกิดรูพรุนหรือรอยแตกร้าวในรอยเชื่อม ในขณะที่ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนมากเกินไป ส่งผลให้เกิดความร้อนสูงเกินไปหรืออาจถึงขั้นทำให้วัสดุเสียรูปได้

- ตำแหน่งโฟกัส: การวางตำแหน่งโฟกัสเลเซอร์ที่แม่นยำช่วยให้ใช้พลังงานได้อย่างมีประสิทธิภาพสูงสุด และช่วยให้มั่นใจได้ถึงความลึกและความสม่ำเสมอของแอ่งหลอมเหลว การเบี่ยงเบนของโฟกัสจะส่งผลให้ประสิทธิภาพการเชื่อมลดลง และอาจทำให้เกิดข้อบกพร่องด้านคุณภาพ

- พารามิเตอร์พัลส์: สำหรับการเชื่อมด้วยเลเซอร์แบบพัลส์ การตั้งค่าความกว้างและความถี่ของพัลส์ส่งผลโดยตรงต่อกระบวนการสร้างและการแข็งตัวของแอ่งหลอมเหลว การปรับพารามิเตอร์พัลส์ให้เหมาะสมสามารถลดการเกิดรอยแตกร้าวและรูพรุน และปรับปรุงความแข็งแรงในการเชื่อม

การออกแบบตัวเชื่อมต่อ

การออกแบบข้อต่อไม่เพียงแต่ส่งผลต่อความง่ายในการเชื่อมเท่านั้น แต่ยังเกี่ยวข้องโดยตรงกับคุณสมบัติเชิงกลและความน่าเชื่อถือของการเชื่อมอีกด้วย

- การกำหนดค่าข้อต่อ: ข้อต่อประเภทต่างๆ (เช่น ข้อต่อแบบชน ข้อต่อแบบเหลื่อมซ้อน) เหมาะสำหรับความต้องการด้านโครงสร้างและประสิทธิภาพเชิงกลที่แตกต่างกัน ตัวอย่างเช่น ข้อต่อแบบชนเหมาะสำหรับการเชื่อมที่มีความแข็งแรงสูง ในขณะที่ข้อต่อแบบเหลื่อมซ้อนเหมาะสำหรับการเชื่อมแผ่นบางมากกว่า

- การประกอบและการจัดตำแหน่ง: การประกอบหรือการจัดตำแหน่งข้อต่อที่ไม่ถูกต้องอาจทำให้เกิดการเคลื่อนตัวของแอ่งเชื่อมหรือรอยเชื่อมที่มีข้อบกพร่อง ทำให้ความแข็งแรงของรอยเชื่อมลดลง ในการใช้งานจริง การใช้อุปกรณ์ยึดที่มีความแม่นยำหรือระบบการจัดตำแหน่งอัตโนมัติสามารถปรับปรุงความแม่นยำในการประกอบได้อย่างมาก

- การเตรียมขอบ: คุณภาพของการเตรียมขอบมีความสำคัญต่อเอฟเฟกต์การเชื่อม ขอบที่ไม่เรียบหรือมีรอยหยักอาจทำให้เกิดรอยแตกร้าวหรือข้อบกพร่องด้านการรวมตัว ดังนั้นจึงต้องใช้เครื่องจักรที่มีความแม่นยำในการจัดการกับขอบ

สภาพแวดล้อมการเชื่อม

สภาพแวดล้อมในการเชื่อมเป็นปัจจัยภายนอกที่ส่งผลต่อคุณภาพในการเชื่อม รวมถึงการเลือกก๊าซป้องกันและการควบคุมสภาพแวดล้อม

- ก๊าซป้องกัน: ก๊าซป้องกันประเภทและการไหลที่ถูกต้องสามารถป้องกันการออกซิเดชันของแอ่งหลอมเหลวและปรับปรุงความแน่นและความต้านทานการกัดกร่อนของรอยเชื่อม ตัวอย่างเช่น อาร์กอนและฮีเลียมเป็นก๊าซป้องกันที่ใช้กันทั่วไป และการไหลมากเกินไปหรือไม่เพียงพอจะส่งผลต่อผลการป้องกัน

- สภาพแวดล้อม: สภาพแวดล้อมที่มีความชื้นสูง ฝุ่นละอองมากเกินไป หรืออุณหภูมิที่แตกต่างกันมาก อาจส่งผลเสียต่อกระบวนการเชื่อม และอาจทำให้ประสิทธิภาพของการเชื่อมลดลงได้ ดังนั้น การควบคุมสภาพแวดล้อมที่ดีในพื้นที่เชื่อมจึงเป็นมาตรการสำคัญเพื่อให้แน่ใจว่างานเชื่อมจะมีคุณภาพ

ปัจจัยที่ส่งผลต่อความแข็งแรงของรอยเชื่อมด้วยเลเซอร์นั้นมีความซับซ้อนและหลากหลาย โดยเกี่ยวข้องกับคุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ การออกแบบรอยเชื่อม และสภาพแวดล้อมในการเชื่อม ในการใช้งานจริง จำเป็นต้องพิจารณาปัจจัยเหล่านี้อย่างครอบคลุม และสามารถบรรลุรอยเชื่อมคุณภาพสูงและแข็งแรงได้โดยการปรับกระบวนการให้เหมาะสมและปรับอุปกรณ์อย่างเหมาะสม

เทคโนโลยีเพื่อปรับปรุงความแข็งแรงในการเชื่อม

เพื่อปรับปรุงความแข็งแรงของรอยเชื่อมด้วยเลเซอร์ จำเป็นต้องปรับคุณสมบัติของวัสดุ เทคโนโลยีเลเซอร์ การควบคุมกระบวนการเชื่อม และการบำบัดหลังการเชื่อมให้เหมาะสม ซึ่งรวมถึงไม่เพียงแต่การเลือกและการเตรียมวัสดุเชื่อมเท่านั้น แต่ยังรวมถึงการปรับพารามิเตอร์เลเซอร์อย่างแม่นยำ การออกแบบรูปร่างรอยเชื่อมที่เหมาะสม และการใช้เทคโนโลยีควบคุมกระบวนการขั้นสูง โดยการเพิ่มประสิทธิภาพรอยเชื่อมเหล่านี้อย่างครอบคลุม จะสามารถปรับปรุงคุณสมบัติเชิงกลและความน่าเชื่อถือของรอยเชื่อมได้อย่างมีนัยสำคัญ วิธีการทางเทคนิคเฉพาะเพื่อปรับปรุงความแข็งแรงของรอยเชื่อมจะอธิบายไว้ด้านล่าง

การเลือกและการเตรียมวัสดุ

วัสดุถือเป็นรากฐานของประสิทธิภาพการเชื่อมและมีบทบาทสำคัญในการเพิ่มความแข็งแรงของข้อต่อที่เชื่อม

- การเพิ่มประสิทธิภาพของโลหะผสม: การเลือกวัสดุที่มีความแข็งแรงสูงที่เหมาะกับการเชื่อมด้วยเลเซอร์และการปรับองค์ประกอบของโลหะผสมสามารถปรับปรุงผลลัพธ์การเชื่อมได้อย่างมีนัยสำคัญ ตัวอย่างเช่น การเพิ่มองค์ประกอบเฉพาะเพื่อปรับปรุงความสามารถในการเชื่อมและความต้านทานต่อความล้าของวัสดุ จะทำให้รอยเชื่อมสามารถรักษาเสถียรภาพในสภาพแวดล้อมที่รุนแรงได้

- การทำความสะอาดพื้นผิว: ทำความสะอาดพื้นผิววัสดุให้ทั่วก่อนเชื่อมเพื่อขจัดคราบไขมัน ชั้นออกไซด์ และสิ่งปนเปื้อนอื่นๆ เพื่อให้แน่ใจว่าส่งพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพ และลดข้อบกพร่องในการเชื่อม วิธีการทั่วไป ได้แก่ การทำความสะอาดด้วยเครื่องจักร การทำความสะอาดด้วยสารเคมี และการทำความสะอาดด้วยเลเซอร์

- การอุ่นล่วงหน้า: สำหรับวัสดุที่ไวต่อความร้อนสูงหรือวัสดุที่มีแนวโน้มแตกร้าว การอุ่นล่วงหน้าที่เหมาะสมสามารถลดการไล่ระดับความร้อนระหว่างกระบวนการเชื่อม และลดความเครียดจากความร้อน จึงปรับปรุงคุณภาพการเชื่อมได้

การเพิ่มประสิทธิภาพเลเซอร์

การปรับพารามิเตอร์ของเลเซอร์จะกำหนดคุณภาพการขึ้นรูปและคุณสมบัติเชิงกลของรอยเชื่อมโดยตรง

- การควบคุมความหนาแน่นของพลังงาน: ปรับความหนาแน่นของพลังงานเลเซอร์ให้แม่นยำเพื่อให้แน่ใจว่ามีการกระจายตัวของแอ่งหลอมเหลวอย่างสม่ำเสมอ จึงช่วยปรับปรุงความหนาแน่นและความแข็งแรงของรอยเชื่อม ความหนาแน่นของพลังงานที่ต่ำอาจส่งผลให้การเจาะทะลุไม่เพียงพอ ในขณะที่ความหนาแน่นของพลังงานที่สูงเกินไปอาจทำให้เกิดการไหม้ทะลุหรือโลหะกระเซ็นได้ง่าย

- การปรับรูปร่างลำแสง: การปรับรูปร่างของจุดเลเซอร์ให้เหมาะสมสามารถปรับปรุงการกระจายความร้อนในระหว่างกระบวนการเชื่อมได้ ตัวอย่างเช่น การเปลี่ยนจุดวงกลมเป็นลำแสงที่กระจายเป็นวงรีหรือเชิงเส้นสามารถลดการเกิดรูพรุนในรอยเชื่อมได้อย่างมาก และปรับปรุงเสถียรภาพของรอยเชื่อม

- การปรับโฟกัส: การวางตำแหน่งโฟกัสเลเซอร์ให้แม่นยำเป็นกุญแจสำคัญในการปรับปรุงคุณภาพการเชื่อม โฟกัสที่ลึกเกินไปอาจส่งผลให้การเจาะทะลุไม่เพียงพอ ในขณะที่โฟกัสที่ตื้นเกินไปอาจทำให้เกิดปัญหาการสึกกร่อนบนพื้นผิว ดังนั้น การเจาะทะลุของรอยเชื่อมจึงเหมาะสมที่สุดโดยใช้การโฟกัสอัตโนมัติหรือการปรับกลไกที่แม่นยำ

การควบคุมกระบวนการ

เทคโนโลยีการควบคุมกระบวนการขั้นสูงให้การรับประกันความเสถียรของคุณภาพการเชื่อม

- ระบบควบคุมแบบปรับได้: ใช้เครื่องมือตรวจสอบแบบเรียลไทม์ (เช่น กล้องและเซ็นเซอร์) เพื่อตรวจสอบพารามิเตอร์ที่สำคัญในกระบวนการเชื่อม และปรับกำลังเลเซอร์ ความเร็วในการเชื่อม ฯลฯ โดยอัตโนมัติ เพื่อให้แน่ใจว่าคุณภาพการเชื่อมจะอยู่ในสภาวะที่ดีที่สุดอยู่เสมอ

- การตอบรับแบบวงปิด: เซ็นเซอร์จะรับข้อมูล เช่น รูปร่างของสระที่หลอมละลายและอุณหภูมิ และป้อนกลับไปยังระบบควบคุมแบบเรียลไทม์ ซึ่งสามารถปรับพารามิเตอร์การเชื่อมให้เหมาะสมแบบไดนามิกและลดข้อบกพร่องในการเชื่อมได้

- อัลกอริทึมการเรียนรู้ของเครื่องจักร: นำปัญญาประดิษฐ์และเทคโนโลยีการเรียนรู้ของเครื่องจักรมาใช้เพื่อวิเคราะห์ข้อมูลการเชื่อมจำนวนมาก คาดการณ์การรวมพารามิเตอร์ที่ดีที่สุด ปรับปรุงกระบวนการเชื่อมให้ดียิ่งขึ้น และปรับปรุงระดับของระบบอัตโนมัติ

การออกแบบและเตรียมการร่วมกัน

การออกแบบข้อต่อและการเตรียมขอบมีบทบาทสำคัญต่อความแข็งแรงของข้อต่อที่เชื่อม

- รูปทรงข้อต่อที่เหมาะสมที่สุด: รูปทรงข้อต่อได้รับการออกแบบตามกระบวนการเชื่อมและข้อกำหนดด้านโครงสร้าง ตัวอย่างเช่น ข้อต่อแบบชนกันเหมาะสำหรับการเชื่อมที่มีความแข็งแรงสูง ในขณะที่ข้อต่อแบบทับซ้อนเหมาะสำหรับการเชื่อมต่อแผ่นบางมากกว่า การปรับปรุงรูปทรงข้อต่อให้เหมาะสมที่สุดจะทำให้คุณสมบัติทางกลของรอยเชื่อมดีขึ้นอย่างมาก

- การประกอบและการจัดตำแหน่งที่แม่นยำ: ใช้อุปกรณ์ที่มีความแม่นยำสูงและอุปกรณ์วางตำแหน่งอัตโนมัติเพื่อรับรองความแม่นยำในการจัดตำแหน่งของข้อต่อ จึงหลีกเลี่ยงการเชื่อมที่ไม่ตรงแนวและข้อต่อที่ไม่ดี และปรับปรุงความแข็งแรงโดยรวมของรอยเชื่อม

- การเตรียมขอบ: ใช้อุปกรณ์ที่มีความแม่นยำในการประมวลผลขอบเชื่อมเพื่อให้เรียบและปราศจากเสี้ยน ซึ่งจะช่วยลดแนวโน้มของรอยแตกร้าวได้อย่างมีประสิทธิภาพ และปรับปรุงความสม่ำเสมอและความน่าเชื่อถือของการเชื่อม

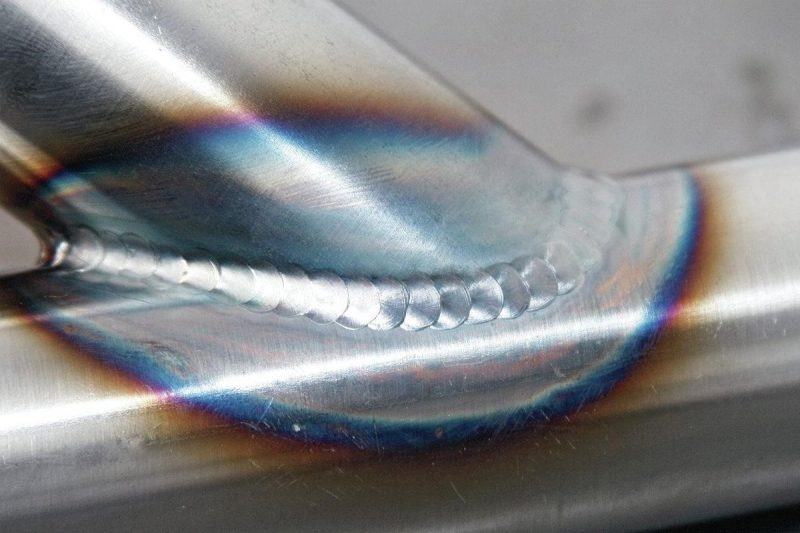

การรักษาหลังการเชื่อม

การบำบัดหลังการเชื่อมสามารถช่วยบรรเทาความเค้นตกค้างจากการเชื่อมและปรับปรุงคุณสมบัติเชิงกลและอายุการใช้งานของรอยเชื่อม

- การอบชุบด้วยความร้อน: ปลดปล่อยความเครียดจากการเชื่อมผ่านการอบอ่อนหรือการอบชุบ ปรับปรุงโครงสร้างจุลภาคของรอยเชื่อมและวัสดุโดยรอบ และปรับปรุงความเหนียวและความแข็งแรงของวัสดุ

- การตกแต่งพื้นผิว: ขจัดส่วนที่หยาบและข้อบกพร่องบนพื้นผิวเชื่อมโดยการเจียรหรือขัดเงา จึงช่วยเพิ่มความทนทานต่อความเมื่อยล้าและความสวยงาม

- การทดสอบแบบไม่ทำลาย: ใช้การทดสอบแบบไม่ทำลาย เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง และรังสีวิทยา เพื่อให้แน่ใจว่าไม่มีอันตรายแอบแฝง เช่น รอยแตกร้าวและรูพรุนภายในรอยเชื่อม ซึ่งจะช่วยปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์ให้ดียิ่งขึ้น

- การประมวลผลทางกล: ปรับปรุงการกระจายความเค้นตกค้างบนพื้นผิวรอยเชื่อมด้วยวิธีการต่างๆ เช่น การพ่นทราย และใช้เทคโนโลยีการรีดเพื่อปรับปรุงความหนาแน่นและความต้านทานต่อความล้าของรอยเชื่อมด้วยแรงกดทางกล วิธีการประมวลผลทางกลเหล่านี้สามารถให้มาตรการเสริมความแข็งแรงเพิ่มเติมสำหรับรอยเชื่อมได้

การปรับปรุงความแข็งแรงของรอยเชื่อมด้วยเลเซอร์ต้องอาศัยการปรับปรุงอย่างครอบคลุมในหลายๆ ด้าน ตั้งแต่การเลือกวัสดุและการเตรียมการ ไปจนถึงการปรับพารามิเตอร์เลเซอร์อย่างแม่นยำ การควบคุมกระบวนการขั้นสูงและการบำบัดหลังการเชื่อม ซึ่งแต่ละข้อต่อมีความสำคัญอย่างยิ่ง ด้วยการผสมผสานกระบวนการที่เป็นวิทยาศาสตร์และสมเหตุสมผล ไม่เพียงแต่สามารถปรับปรุงคุณสมบัติเชิงกลของรอยเชื่อมได้เท่านั้น แต่ยังปรับปรุงคุณภาพการเชื่อมโดยรวมและความน่าเชื่อถือได้อีกด้วย ซึ่งให้การสนับสนุนที่แข็งแกร่งสำหรับการใช้งานในอุตสาหกรรมมาตรฐานสูง

ความท้าทายและแนวทางแก้ไข

ในกระบวนการเชื่อมด้วยเลเซอร์ แม้ว่าประสิทธิภาพและความแม่นยำของเทคโนโลยีจะให้การสนับสนุนที่แข็งแกร่งสำหรับการใช้งานในหลายอุตสาหกรรม แต่ยังคงมีความท้าทายบางประการในการใช้งานจริง ซึ่งส่งผลโดยตรงต่อคุณภาพและความเสถียรของรอยเชื่อม เพื่อรับมือกับความท้าทายเหล่านี้ วิธีแก้ปัญหาที่มีประสิทธิภาพไม่เพียงแต่จะปรับปรุงคุณภาพการเชื่อมเท่านั้น แต่ยังขยายขอบเขตการใช้งานของการเชื่อมด้วยเลเซอร์อีกด้วย ต่อไปนี้จะกล่าวถึงความท้าทายหลักสามประการ ได้แก่ การจัดการความร้อน ความเข้ากันได้ของวัสดุ และความเสถียรของกระบวนการ และวิธีแก้ปัญหาดังกล่าวโดยละเอียด

การจัดการความร้อน

การจัดการความร้อนเป็นประเด็นสำคัญที่ต้องแก้ไขในระหว่างการเชื่อมด้วยเลเซอร์ การเชื่อมด้วยเลเซอร์อาจทำให้วัสดุเกิดความร้อนสูงเกินไปได้ง่ายเนื่องจากความร้อนที่เข้มข้น ซึ่งอาจทำให้เกิดการเสียรูป รอยแตกร้าวจากความร้อน หรือความเค้นตกค้าง ซึ่งทั้งหมดนี้อาจทำให้ความแข็งแรงและอายุการใช้งานของรอยเชื่อมลดลง

การวิเคราะห์ความท้าทาย

- ในสภาพแวดล้อมที่มีความร้อนสูง การขยายตัวและหดตัวที่ไม่สม่ำเสมอของวัสดุอาจทำให้เกิดการเสียรูป โดยเฉพาะในการเชื่อมวัสดุบางและชิ้นส่วนที่มีความแม่นยำ

- อุณหภูมิที่สูงเกินไปอาจทำให้เกิดรอยแตกร้าวหรือการกัดกร่อนตามขอบเกรนในรอยเชื่อม ซึ่งส่งผลต่อประสิทธิภาพในการเชื่อม

สารละลาย

- เพิ่มประสิทธิภาพเส้นทางการเชื่อม: เพิ่มประสิทธิภาพเส้นทางการเชื่อมด้วยการออกแบบด้วยความช่วยเหลือของคอมพิวเตอร์ (CAD) กระจายความร้อน และลดอุณหภูมิของพื้นที่สะสมความร้อน

- อุปกรณ์ทำความเย็น: การนำอุปกรณ์ทำความเย็นด้วยน้ำหรืออุปกรณ์ทำความเย็นด้วยอากาศมาใช้ในระหว่างการเชื่อมสามารถควบคุมความเข้มข้นของความร้อนที่เข้าสู่พื้นที่เชื่อมได้อย่างมีประสิทธิภาพ และลดโอกาสของการเสียรูปเนื่องจากความร้อนและรอยแตกร้าว

- โหมดเลเซอร์พัลส์: การใช้การเชื่อมเลเซอร์พัลส์แทนการเชื่อมเลเซอร์ต่อเนื่องสามารถควบคุมความร้อนที่ป้อนได้ดีขึ้น ลดระยะของโซนที่ได้รับผลกระทบจากความร้อน และปรับปรุงคุณภาพการเชื่อมให้ดีขึ้น

ความเข้ากันได้ของวัสดุ

ในการผลิตทางอุตสาหกรรม การเชื่อมวัสดุต่างชนิดกำลังเป็นที่นิยมมากขึ้นเรื่อยๆ เช่น เหล็กและอลูมิเนียม ทองแดงและสแตนเลส เป็นต้น ความแตกต่างในคุณสมบัติทางกายภาพและคุณสมบัติทางเคมีของวัสดุเหล่านี้อาจทำให้เกิดปัญหาในการเชื่อมได้

การวิเคราะห์ความท้าทาย

- การเชื่อมวัสดุต่างชนิดมีแนวโน้มที่จะเกิดการหลอมรวมที่ไม่ดี เฟสเปราะ หรือรอยแตกร้าวที่อินเทอร์เฟซ ซึ่งส่งผลกระทบอย่างร้ายแรงต่อความแข็งแรงและความน่าเชื่อถือของรอยเชื่อม

- ความแตกต่างของค่าสัมประสิทธิ์การขยายตัวระหว่างวัสดุอาจทำให้เกิดความเค้นตกค้างขนาดใหญ่ในรอยเชื่อมในระหว่างการทำความเย็น ส่งผลให้มีความเสี่ยงต่อการแตกร้าวเพิ่มขึ้น

สารละลาย

- เลือกโลหะผสมที่เข้ากันได้: โดยการปรับปรุงสูตรวัสดุ เลือกโลหะผสมที่มีความเข้ากันได้สูงกว่าเป็นวัสดุพื้นฐานเพื่อลดการเกิดการหลอมรวมที่ไม่ดีและรอยแตกร้าว

- ใช้สารตัวเติม: การเติมสารตัวเติมเฉพาะ (เช่น โลหะผสมหลักหรือลวดเชื่อม) ในระหว่างกระบวนการเชื่อมจะช่วยปรับปรุงประสิทธิภาพการหลอมรวมของวัสดุทั้งสองได้ในขณะที่ลดความซับซ้อนของปฏิกิริยาต่ออินเทอร์เฟซ

- การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์: ปรับกำลังเลเซอร์ ความเร็วในการเชื่อม และตำแหน่งโฟกัสอย่างแม่นยำเพื่อตอบสนองความต้องการเฉพาะของการเชื่อมวัสดุต่างชนิด และเพื่อรับประกันความเสถียรและความสม่ำเสมอของแอ่งที่หลอมละลาย

เสถียรภาพของกระบวนการ

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ต้องอาศัยพารามิเตอร์จำนวนมาก ความผันผวนของพารามิเตอร์ในการเชื่อมอาจส่งผลให้คุณภาพของการเชื่อมไม่สม่ำเสมอ ส่งผลกระทบต่อประสิทธิภาพการผลิตและประสิทธิภาพของผลิตภัณฑ์

การวิเคราะห์ความท้าทาย

- กำลังเลเซอร์ที่ไม่เสถียรหรือความเร็วในการเชื่อมอาจส่งผลให้ความลึก ความกว้าง และความแข็งแรงของรอยเชื่อมไม่สม่ำเสมอ

- การสั่นสะเทือนในอุปกรณ์เชื่อมหรือการจับยึดวัสดุที่หลวมอาจทำให้เกิดข้อบกพร่องในการเชื่อม เช่น การขาดการหลอมรวม ความพรุน หรือปัญหาการชดเชย

สารละลาย

- การควบคุมแบบปรับได้: แนะนำระบบควบคุมแบบปรับได้อัจฉริยะเพื่อปรับกำลังเลเซอร์และความเร็วในการเชื่อมอย่างไดนามิกตามพารามิเตอร์การเชื่อมที่ตรวจสอบแบบเรียลไทม์ (เช่น อุณหภูมิ รูปร่างของแอ่งหลอมเหลว ฯลฯ) จึงรับประกันความเสถียรของกระบวนการสูง

- ระบบป้อนกลับแบบวงจรปิด: ใช้เซ็นเซอร์ที่มีความแม่นยำสูงในการรวบรวมข้อมูลสำคัญในกระบวนการเชื่อมและส่งข้อมูลกลับไปยังระบบควบคุมเพื่อปรับอัตโนมัติ ตัวอย่างเช่น ตำแหน่งโฟกัสจะถูกปรับแบบไดนามิกโดยการตรวจสอบการเปลี่ยนแปลงรูปร่างของแอ่งหลอมเหลวแบบเรียลไทม์เพื่อให้แน่ใจว่ารอยเชื่อมมีความสม่ำเสมอ

- การเพิ่มประสิทธิภาพด้วยปัญญาประดิษฐ์: แนะนำอัลกอริทึมที่ใช้การเรียนรู้ของเครื่องจักรเพื่อเพิ่มประสิทธิภาพอัตโนมัติของกระบวนการเชื่อมเลเซอร์ผ่านการวิเคราะห์ข้อมูลขนาดใหญ่และการทำนายพารามิเตอร์ ลดผลกระทบจากความผันผวนของพารามิเตอร์ และปรับปรุงความน่าเชื่อถือและความสามารถในการทำซ้ำของการเชื่อม

ในงานเชื่อมเลเซอร์ การจัดการความร้อน ความเข้ากันได้ของวัสดุ และความเสถียรของกระบวนการเป็นความท้าทายสำคัญสามประการที่ส่งผลต่อคุณภาพการเชื่อม ปัญหาเหล่านี้สามารถแก้ไขได้อย่างมีประสิทธิภาพโดยการนำเส้นทางการเชื่อมที่เหมาะสมที่สุด โลหะผสมที่เข้ากันได้ วัสดุตัวเติม และเทคโนโลยีการควบคุมอัจฉริยะมาใช้เพื่อปรับปรุงคุณสมบัติเชิงกลและความเสถียรของกระบวนการเชื่อม โซลูชันเหล่านี้ไม่เพียงแต่สามารถตอบสนองความต้องการที่สูงของการผลิตในอุตสาหกรรมปัจจุบันเท่านั้น แต่ยังสร้างรากฐานที่มั่นคงสำหรับการพัฒนาเทคโนโลยีการเชื่อมเลเซอร์ต่อไปอีกด้วย

สรุป

เทคโนโลยีการเชื่อมด้วยเลเซอร์เป็นวิธีการเชื่อมที่มีประสิทธิภาพและแม่นยำ ซึ่งมีศักยภาพอย่างมากในการปรับปรุงความแข็งแรงของข้อต่อ โดยการปรับการเลือกวัสดุ พารามิเตอร์ของเลเซอร์ การออกแบบข้อต่อ และการอบชุบหลังการเชื่อมให้เหมาะสม จะสามารถปรับปรุงความแข็งแรงและความน่าเชื่อถือของข้อต่อที่เชื่อมได้อย่างมีประสิทธิภาพ การควบคุมพลังงานเลเซอร์ที่แม่นยำ การทำความสะอาดพื้นผิวที่เหมาะสม การออกแบบรูปทรงของข้อต่อที่เหมาะสม และการอบชุบด้วยความร้อนหลังการเชื่อมระหว่างการเชื่อม สามารถช่วยลดการเปลี่ยนรูปเนื่องจากความร้อนและเพิ่มความต้านทานต่อความเมื่อยล้าของข้อต่อที่เชื่อมได้ นอกจากนี้ ด้วยความก้าวหน้าของเทคโนโลยีการควบคุมกระบวนการ โดยเฉพาะอย่างยิ่งการใช้การเรียนรู้ของเครื่องจักรและระบบควบคุมแบบปรับได้ ทำให้มั่นใจได้ว่าความเสถียรและคุณภาพของการเชื่อมด้วยเลเซอร์จะรับประกันได้อย่างไม่เคยมีมาก่อน การผสานรวมเทคโนโลยีทั้งหมดเหล่านี้ทำให้การเชื่อมด้วยเลเซอร์สามารถแข่งขันได้มากขึ้นในการใช้งานในอุตสาหกรรม และนำเสนอโซลูชันการเชื่อมที่มีประสิทธิภาพและเชื่อถือได้มากขึ้นให้กับอุตสาหกรรมต่างๆ

รับโซลูชันเลเซอร์

ในฐานะผู้นำในด้านการเชื่อมด้วยเลเซอร์ แอคเทค เลเซอร์ เครื่องกำเนิดเลเซอร์ให้โซลูชันการเชื่อมที่มีความแข็งแรงสูงและมีเสถียรภาพสูงพร้อมประสิทธิภาพที่ยอดเยี่ยมและเทคโนโลยีที่มีความแม่นยำ เราเน้นที่การปรับแต่งโซลูชันสำหรับลูกค้าเพื่อให้แน่ใจว่าอุปกรณ์แต่ละชิ้นสามารถปรับให้เข้ากับความต้องการเฉพาะของคุณได้อย่างสมบูรณ์แบบ ไม่ว่าจะเป็นความเข้ากันได้ของวัสดุ การควบคุมกระบวนการเชื่อม หรือการประมวลผลหลังการเชื่อม เทคโนโลยีเลเซอร์ของเราสามารถช่วยให้คุณบรรลุผลการเชื่อมที่ดีที่สุด และปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ เราทุ่มเทเพื่อมอบการสนับสนุนทางเทคนิคและโซลูชันที่ครอบคลุมให้กับลูกค้าทุกคนเพื่อให้แน่ใจว่ากระบวนการเชื่อมของคุณอยู่ในระดับชั้นนำในอุตสาหกรรมเสมอ หากคุณมีคำถามหรือต้องการเกี่ยวกับเทคโนโลยีการเชื่อมด้วยเลเซอร์ โปรดติดต่อเรา เราจะให้คำปรึกษาและบริการที่เป็นมืออาชีพที่สุดแก่คุณเพื่อช่วยให้คุณประสบความสำเร็จบนเส้นทางการเชื่อมด้วยเลเซอร์!

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์