วิธีเลือกกำลังของเครื่องตัดเลเซอร์ CO2: คู่มือฉบับสมบูรณ์

เทคโนโลยีการตัดด้วยเลเซอร์ CO2 ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต เนื่องจากมีความแม่นยำสูงและประสิทธิภาพสูง กำลังของเลเซอร์เป็นหนึ่งในปัจจัยสำคัญที่ส่งผลต่อเอฟเฟกต์การตัด ซึ่งกำหนดความเร็ว ความลึก และความสามารถในการปรับตัวของวัสดุในการตัด การเลือกกำลังที่เหมาะสมไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยรับประกันคุณภาพการตัดได้อีกด้วย วัสดุและความหนาที่แตกต่างกันมีข้อกำหนดด้านกำลังที่แตกต่างกัน ดังนั้น การทำความเข้าใจแนวคิดพื้นฐานและหลักการเลือกกำลังของเลเซอร์จึงมีความสำคัญ บทความนี้จะกล่าวถึงหลักการพื้นฐานของการตัดด้วยเลเซอร์ CO2 ความสัมพันธ์ระหว่างกำลังและความหนาของวัสดุ ปัจจัยที่ส่งผลต่อการเลือกกำลัง และวิธีเลือกกำลังของเลเซอร์ที่เหมาะสมสำหรับวัสดุต่างๆ ช่วยให้คุณปรับกระบวนการตัดให้เหมาะสมที่สุดและบรรลุผลลัพธ์ที่ดีที่สุด

สารบัญ

หลักการพื้นฐานของการตัดด้วยเลเซอร์ CO2

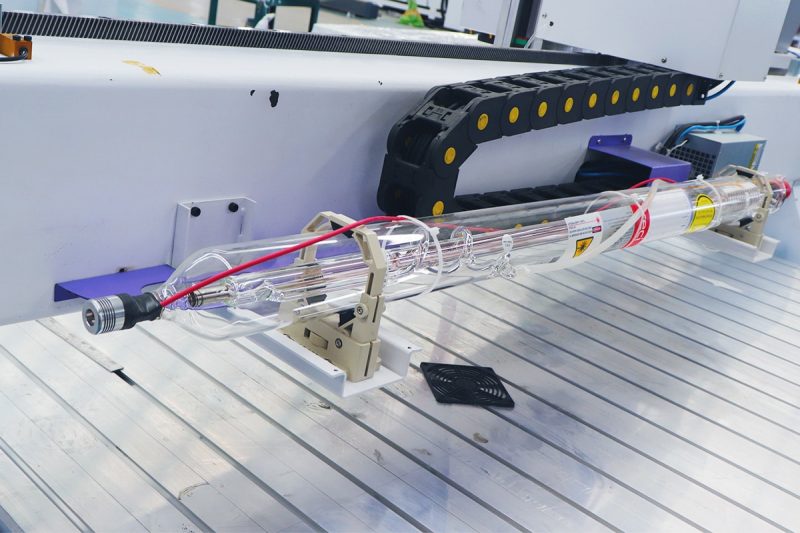

เครื่องตัดเลเซอร์ CO2 ใช้เลเซอร์ CO2 เป็นแหล่งตัด ลำแสงเลเซอร์ที่สร้างโดยเครื่องกำเนิดเลเซอร์ CO2 จะถูกโฟกัสที่พื้นผิวของวัสดุที่ตัดผ่านระบบออปติกเพื่อให้ได้ความเข้มข้นของลำแสงเลเซอร์ที่อุณหภูมิสูงและพลังงานสูง ลำแสงเลเซอร์จะทำปฏิกิริยากับพื้นผิวของวัสดุ และวัสดุจะหลอมละลายหรือระเหยที่อุณหภูมิสูงเพื่อสร้างรอยตัด กำลังของเลเซอร์เป็นหนึ่งในปัจจัยหลักในกระบวนการตัด ซึ่งกำหนดเอาต์พุตพลังงานของลำแสงเลเซอร์ จึงส่งผลต่อความเร็วและความลึกของการตัด รอยตัดระหว่างการตัดด้วยเลเซอร์ CO2 นั้นแคบและเรียบมาก ซึ่งเหมาะสำหรับการประมวลผลความแม่นยำสูงของวัสดุต่างๆ เช่น โลหะ ไม้ และพลาสติก

คำอธิบายหลักการทำงานของการตัดด้วยเลเซอร์ CO2

เครื่องกำเนิดเลเซอร์ CO2 สร้างเลเซอร์โดยการแปลงพลังงานไฟฟ้าเป็นพลังงานแสง กระบวนการเฉพาะมีดังนี้:

- การกระตุ้นก๊าซ CO2: ในเครื่องกำเนิดเลเซอร์ CO2 พลังงานไฟฟ้าจะถูกใช้เพื่อกระตุ้นโมเลกุล CO2 ให้เข้าสู่สถานะพลังงานสูง การกระตุ้นนี้มักเกิดขึ้นจากการคายประจุไฟฟ้า

- การสร้างโฟตอน: เมื่อโมเลกุล CO2 ที่ถูกกระตุ้นกลับสู่สถานะพื้นฐาน โมเลกุลเหล่านี้จะปล่อยโฟตอนออกมา เนื่องจากระบบกระจกในโพรงเลเซอร์ โฟตอนเหล่านี้จึงสะท้อนซ้ำๆ ในโพรง ก่อให้เกิดเอฟเฟกต์การขยายแสง และสุดท้ายจึงผลิตลำแสงเลเซอร์ที่มีความเข้มสูง

- เอาต์พุตของลำแสง: ลำแสงเลเซอร์จะถูกส่งออกจากโพรงเลเซอร์ผ่านกระจกที่ส่งผ่านได้บางส่วน จากนั้นจึงโฟกัสต่อไปจนเป็นลำแสงที่มีความหนาแน่นพลังงานสูงผ่านชุดเลนส์ออปติกและเลนส์หลายชุด

- การโฟกัสและการตัด: ลำแสงเลเซอร์ที่โฟกัสจะสร้างพื้นที่อุณหภูมิสูงบนพื้นผิวของวัสดุ ซึ่งทำให้วัสดุหลอมละลายหรือระเหยอย่างรวดเร็ว หัวตัดมักจะติดตั้งแก๊สเสริม (เช่น ออกซิเจนหรือไนโตรเจน) เพื่อเป่าวัสดุที่หลอมละลายออกไปเพื่อสร้างการตัดที่แม่นยำบนชิ้นงาน

ภาพรวมของกระบวนการตัดและความสัมพันธ์กับพลังงานเลเซอร์

ในระหว่างการตัดด้วยเลเซอร์ CO2 ลำแสงเลเซอร์จะสัมผัสกับพื้นผิวของวัสดุก่อนและสร้างพื้นที่อุณหภูมิสูงที่จุดสัมผัส เมื่อลำแสงเลเซอร์เคลื่อนที่ไปตามเส้นทางที่กำหนดไว้ วัสดุจะถูกหลอมละลาย ระเหย หรือถูกทำให้ระเหยโดยตรงภายใต้ความร้อนสูงของเลเซอร์ ทำให้เกิดการตัด พลังงานเลเซอร์มีบทบาทสำคัญในกระบวนการตัด พลังงานเลเซอร์กำหนดเอาต์พุตพลังงานของลำแสงเลเซอร์และส่งผลโดยตรงต่อความเร็วในการตัด ความลึกในการตัด และคุณภาพการตัด

- ความเร็วในการตัด: ยิ่งมีกำลังเลเซอร์สูง ความเร็วในการตัดก็จะยิ่งเร็วขึ้น พลังงานที่สูงขึ้นทำให้เลเซอร์สามารถหลอมวัสดุได้มากขึ้นในเวลาที่สั้นลง จึงช่วยปรับปรุงประสิทธิภาพการผลิต อย่างไรก็ตาม หากพลังงานสูงเกินไป อาจทำให้พื้นผิววัสดุร้อนเกินไปและส่งผลต่อคุณภาพการตัด

- ความลึกในการตัด: กำลังของเลเซอร์จะแปรผันตามความลึกในการตัด กำลังของเลเซอร์ที่สูงขึ้นจะช่วยให้ตัดได้ลึกขึ้น แต่การทำเช่นนี้อาจทำให้บริเวณที่ได้รับผลกระทบจากความร้อนที่ขอบตัดเพิ่มขึ้น ส่งผลให้เกิดการเสียรูปหรือตะกรันที่ขอบตัด

- คุณภาพการตัด: การตั้งค่ากำลังเลเซอร์ต้องตรงกับลักษณะของวัสดุ สำหรับวัสดุบาง กำลังเลเซอร์ที่ต่ำจะช่วยให้มั่นใจได้ถึงความเรียบเนียนและความแม่นยำของขอบตัด สำหรับวัสดุหนา จำเป็นต้องใช้กำลังที่สูงกว่าเพื่อให้มั่นใจถึงความสมบูรณ์ของการตัด

โดยสรุป เทคโนโลยีการตัดด้วยเลเซอร์ CO2 ให้ผลการตัดที่แม่นยำและความเร็วสูงผ่านปฏิสัมพันธ์ระหว่างลำแสงเลเซอร์พลังงานสูงและวัสดุ กำลังของเลเซอร์เป็นหนึ่งในพารามิเตอร์หลักที่ส่งผลต่อกระบวนการตัด การปรับกำลังที่เหมาะสมสามารถให้ผลการตัดที่ดีที่สุดได้

ทำความเข้าใจพลังการตัดด้วยเลเซอร์

กำลังตัดเลเซอร์เป็นหนึ่งในพารามิเตอร์ที่สำคัญที่สุดในกระบวนการตัดเลเซอร์ ซึ่งกำหนดเอาต์พุตพลังงานของลำแสงเลเซอร์ จึงส่งผลโดยตรงต่อประสิทธิภาพ ความลึก และคุณภาพของการตัด การทำความเข้าใจกำลังตัดเลเซอร์ไม่เพียงแต่ช่วยปรับกระบวนการตัดให้เหมาะสมเท่านั้น แต่ยังช่วยปรับปรุงประสิทธิภาพการผลิตและลดต้นทุนการประมวลผลอีกด้วย

คำจำกัดความของกำลังตัดเลเซอร์

กำลังตัดเลเซอร์หมายถึงความเข้มของพลังงานที่เลเซอร์ส่งออกระหว่างกระบวนการตัด ซึ่งโดยปกติจะแสดงเป็นวัตต์ (W) ค่ากำลังนี้กำหนดความหนาแน่นของพลังงานของลำแสงเลเซอร์และส่งผลโดยตรงต่อปฏิสัมพันธ์ระหว่างเลเซอร์และพื้นผิววัสดุ ในระหว่างกระบวนการตัดเลเซอร์ เลเซอร์จะแปลงพลังงานไฟฟ้าเป็นพลังงานแสง และลำแสงเลเซอร์ที่สร้างขึ้นจะถูกโฟกัสไปยังพื้นที่ขนาดเล็กมากผ่านระบบออปติกเพื่อสร้างจุดที่มีความหนาแน่นของพลังงานสูง จุดดังกล่าวสร้างอุณหภูมิที่สูงมากบนพื้นผิวของวัสดุ ทำให้วัสดุหลอมละลาย ระเหย หรือสึกกร่อนอย่างรวดเร็ว จึงสามารถตัดได้ ยิ่งมีกำลังสูงเท่าใด พลังงานของลำแสงเลเซอร์ก็จะยิ่งแรงขึ้นเท่านั้น ซึ่งสามารถหลอมละลายหรือระเหยวัสดุได้เร็วขึ้น ดังนั้น เลเซอร์กำลังสูงจึงมักใช้ในการตัดวัสดุที่หนากว่าหรือเพิ่มความเร็วในการตัด อย่างไรก็ตาม ยิ่งมีกำลังสูงเท่าไร ก็ยิ่งดีเท่านั้น พลังงานที่มากเกินไปอาจทำให้พื้นผิวของวัสดุร้อนเกินไป ส่งผลให้คุณภาพการตัดลดลง เช่น ทำให้ขอบตัดหยาบหรือมีตะกรันมากเกินไป ดังนั้นการเลือกกำลังเลเซอร์ควรปรับให้เหมาะกับความต้องการในการตัดที่เฉพาะเจาะจงและคุณลักษณะของวัสดุเพื่อให้ได้ผลลัพธ์การตัดที่ดีที่สุด

ความสัมพันธ์ระหว่างกำลังเลเซอร์ ความเร็ว และความหนาของวัสดุ

มีความสัมพันธ์ใกล้ชิดระหว่างกำลังเลเซอร์ ความเร็วในการตัด และความหนาของวัสดุ ซึ่งร่วมกันกำหนดผลและประสิทธิภาพของการตัดด้วยเลเซอร์

- กำลังเลเซอร์และความหนาของวัสดุ: ยิ่งวัสดุหนาขึ้น ก็ยิ่งต้องใช้กำลังเลเซอร์มากขึ้น เพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถทะลุผ่านวัสดุที่มีความหนาทั้งหมดได้ สำหรับวัสดุที่บาง การใช้กำลังเลเซอร์ที่สูงเกินไปอาจทำให้วัสดุหลอมละลายมากเกินไปหรือขอบไหม้ ดังนั้น จึงมักเลือกใช้ค่ากำลังปานกลางและต่ำ สำหรับวัสดุที่หนา หากกำลังเลเซอร์ไม่เพียงพอ ลำแสงเลเซอร์อาจไม่สามารถตัดผ่านวัสดุได้หมด ส่งผลให้ตัดไม่สำเร็จหรือตัดได้ไม่หมด

- ความหนาของวัสดุและความเร็วในการตัด: สำหรับวัสดุที่หนากว่า มักจะต้องลดความเร็วในการตัดเพื่อให้แน่ใจว่าลำแสงเลเซอร์มีเวลาเพียงพอที่จะทะลุผ่านความหนาของวัสดุและทำการตัดอย่างละเอียด ในทางกลับกัน สำหรับวัสดุที่บางกว่า สามารถเพิ่มความเร็วในการตัดได้ แต่จำเป็นต้องแน่ใจว่ากำลังของเลเซอร์เหมาะสมเพื่อหลีกเลี่ยงไม่ให้วัสดุร้อนเกินไปหรือตัดไม่เสร็จ

ในการใช้งานจริง ความสัมพันธ์ระหว่างกำลังของเลเซอร์ ความเร็วในการตัด และความหนาของวัสดุเป็นความสมดุลแบบไดนามิก เมื่อปรับพารามิเตอร์เหล่านี้ ผู้ปฏิบัติงานจะสามารถปรับผลลัพธ์การตัดให้เหมาะสมที่สุดและรับรองคุณภาพและการประมวลผลที่มีประสิทธิภาพ การตั้งค่ากำลังที่เหมาะสมไม่เพียงแต่จะปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยลดของเสียจากวัสดุและความจำเป็นในการประมวลผลในภายหลัง จึงปรับปรุงผลผลิตโดยรวมให้ดีขึ้นด้วย

ปัจจัยที่มีผลต่อการเลือกกำลังการตัดด้วยเลเซอร์

ในกระบวนการตัดด้วยเลเซอร์ การเลือกกำลังเลเซอร์ที่เหมาะสมถือเป็นปัจจัยสำคัญที่ช่วยให้มั่นใจได้ถึงคุณภาพและประสิทธิภาพในการตัด ปัจจัยหลายประการส่งผลต่อการเลือกกำลังเลเซอร์ เช่น ประเภทและความหนาของวัสดุ ความต้องการความเร็วในการตัด คุณภาพการตัดที่ต้องการ ความจุของเครื่องจักรและการกำหนดค่าเลนส์ ต่อไปนี้คือคำอธิบายโดยละเอียดเกี่ยวกับปัจจัยเหล่านี้และผลกระทบต่อการเลือกกำลังเลเซอร์

ประเภทวัสดุและความหนา

ประเภทของวัสดุเป็นปัจจัยหลักที่กำหนดกำลังในการตัดด้วยเลเซอร์ วัสดุต่างชนิดกันจะมีการดูดซับและสะท้อนแสงเลเซอร์ต่างกัน ซึ่งส่งผลโดยตรงต่อกำลังที่ต้องการ ตัวอย่างเช่น:

- วัสดุที่เป็นโลหะ: โลหะมักมีการสะท้อนแสงเลเซอร์ได้ดีกว่า โดยเฉพาะวัสดุ เช่น อะลูมิเนียมและทองแดง ดังนั้น วัสดุเหล่านี้จึงมักต้องการพลังงานเลเซอร์ที่สูงกว่าเพื่อให้ตัดได้อย่างมีประสิทธิภาพ นอกจากนี้ วัสดุ เช่น เหล็กและสแตนเลสยังต้องการพลังงานที่สูงกว่าเพื่อให้แน่ใจถึงความแม่นยำและความเร็วในการตัด เนื่องจากมีจุดหลอมเหลวและความหนาแน่นที่สูงกว่า

- วัสดุที่ไม่ใช่โลหะ เช่น ไม้ อะคริลิก พลาสติก เป็นต้น มักมีอัตราการดูดซับเลเซอร์ที่สูงกว่า จึงสามารถตัดด้วยกำลังเลเซอร์ที่ต่ำกว่าได้ อย่างไรก็ตาม วัสดุเหล่านี้ไหม้หรือละลายได้ง่าย ดังนั้น เมื่อเลือกกำลังเลเซอร์ จำเป็นต้องพิจารณาถึงความไวต่อความร้อนของวัสดุ

ความหนาของวัสดุเป็นอีกปัจจัยที่สำคัญ วัสดุที่มีความหนาต้องใช้พลังงานเลเซอร์ที่สูงกว่าเพื่อให้แน่ใจว่าเลเซอร์ตัดสามารถเจาะทะลุวัสดุที่มีความหนาทั้งหมดได้ วัสดุที่บางมักใช้พลังงานเลเซอร์ที่ต่ำกว่า แต่คุณต้องแน่ใจว่าพลังงานเลเซอร์ไม่สูงเกินไปเพื่อหลีกเลี่ยงการหลอมละลายหรือไหม้ที่ขอบวัสดุมากเกินไป

ข้อกำหนดความเร็วในการตัด

ความเร็วในการตัดหมายถึงความเร็วที่หัวตัดเลเซอร์เคลื่อนที่ไปตามพื้นผิวของวัสดุ มีความสัมพันธ์โดยตรงระหว่างกำลังของเลเซอร์และความเร็วในการตัด กำลังของเลเซอร์ที่สูงขึ้นสามารถรองรับความเร็วในการตัดที่เร็วขึ้นได้ เนื่องจากสามารถให้พลังงานเพียงพอที่จะหลอมละลายหรือทำให้วัสดุระเหยได้อย่างรวดเร็ว

อย่างไรก็ตาม ความต้องการความเร็วในการตัดไม่ได้ขึ้นอยู่กับประสิทธิภาพการผลิตเพียงอย่างเดียว แต่ยังต้องตรงกับลักษณะและความหนาของวัสดุด้วย หากความเร็วในการตัดเร็วเกินไป เลเซอร์อาจไม่มีเวลาเพียงพอที่จะตัดผ่านวัสดุได้อย่างสมบูรณ์ ส่งผลให้ขอบตัดหยาบหรือตัดได้ไม่สมบูรณ์ ในทางกลับกัน แม้ว่าความเร็วในการตัดจะช้าเกินไป แต่ก็สามารถรับประกันคุณภาพการตัดได้ แต่จะทำให้ประสิทธิภาพการผลิตลดลง ดังนั้น เมื่อตั้งค่าความเร็วในการตัด จำเป็นต้องปรับกำลังของเลเซอร์ตามประเภทและความหนาของวัสดุ เพื่อให้ได้สมดุลที่ดีที่สุดระหว่างความเร็วและกำลัง

คุณภาพการตัดที่ต้องการ

คุณภาพการตัดโดยทั่วไปจะวัดจากความเรียบเนียน ความแม่นยำ และความชัดเจนของขอบของการตัด กำลังของเลเซอร์ส่งผลโดยตรงต่อตัวบ่งชี้คุณภาพเหล่านี้:

- ความเรียบเนียนและความแม่นยำ: กำลังเลเซอร์ที่สูงขึ้นสามารถหลอมวัสดุได้เร็วขึ้นและลดพื้นที่ที่ได้รับผลกระทบจากความร้อนของวัสดุ ส่งผลให้ขอบตัดเรียบเนียนขึ้นและมีความแม่นยำสูงขึ้น อย่างไรก็ตาม กำลังเลเซอร์ที่สูงเกินไปอาจทำให้ขอบตัดหลอมละลายมากเกินไป ส่งผลให้ความเรียบเนียนลดลง

- ความชัดเจนของขอบ: สำหรับการใช้งานบางประเภท เช่น ส่วนประกอบอิเล็กทรอนิกส์ที่มีความแม่นยำสูงหรือการประมวลผลชิ้นส่วนเครื่องกลที่มีความแม่นยำ จำเป็นต้องมีขอบตัดที่ชัดเจนและไม่มีเสี้ยน ในกรณีนี้ อาจจำเป็นต้องควบคุมกำลังของเลเซอร์อย่างแม่นยำเพื่อให้แน่ใจว่าคุณภาพของขอบตัดจะไม่หยาบหรือไม่สม่ำเสมอเนื่องจากอุณหภูมิที่สูงเกินไป

เมื่อพิจารณาถึงคุณภาพการตัดที่ต้องการ จะต้องเลือกกำลังเลเซอร์ควบคู่ไปกับความเร็วในการตัดและความหนาของวัสดุเพื่อให้ได้ผลลัพธ์ที่ต้องการ

ความสามารถของเครื่องจักรและการกำหนดค่าเลนส์

ความสามารถของเครื่องจักรได้แก่ กำลังเอาต์พุตสูงสุดของเครื่องกำเนิดเลเซอร์ ความเสถียร และคุณภาพของระบบออปติก เครื่องตัดเลเซอร์แต่ละเครื่องมีช่วงกำลังที่แตกต่างกัน ดังนั้นเมื่อเลือกกำลังตัด จะต้องพิจารณาความสามารถจริงของเครื่องจักร หากกำลังที่ต้องการเกินกำลังเอาต์พุตสูงสุดของเครื่องจักร ผลการตัดจะไม่เป็นไปตามที่คาดไว้ นอกจากนี้ ความเสถียรของเครื่องกำเนิดเลเซอร์ยังส่งผลต่อความต่อเนื่องและความแม่นยำของการตัดอีกด้วย

การกำหนดค่าเลนส์เป็นปัจจัยสำคัญประการหนึ่งที่มีผลต่อการเลือกกำลังของเลเซอร์ ความยาวโฟกัสและคุณภาพของเลนส์โฟกัสจะกำหนดความสามารถในการโฟกัสของลำแสงเลเซอร์ ซึ่งส่งผลต่อความแม่นยำและความลึกของการตัด เลนส์ที่มีความยาวโฟกัสสั้นกว่าเหมาะสำหรับการตัดวัสดุที่บางกว่าและสามารถให้ความแม่นยำในการโฟกัสที่สูงขึ้นได้ แต่กำลังของเลเซอร์อาจต้องได้รับการปรับเล็กน้อย ในทางกลับกัน เลนส์ที่มีความยาวโฟกัสยาวกว่าเหมาะสำหรับการตัดวัสดุที่หนากว่าและสามารถให้การตัดที่ลึกกว่าได้ แต่จำเป็นต้องใช้กำลังของเลเซอร์ที่สูงกว่าเพื่อรักษาคุณภาพการตัด

ในการใช้งานจริง ความสามารถของเครื่องจักรและการกำหนดค่าเลนส์จะกำหนดช่วงกำลังเลเซอร์ที่มีอยู่ ผู้ปฏิบัติงานจำเป็นต้องปรับกำลังเลเซอร์ให้เหมาะสมตามการกำหนดค่าเครื่องจักรเฉพาะเพื่อให้แน่ใจว่าเอฟเฟกต์การตัดจะถึงระดับที่ดีที่สุด

การเลือกกำลังตัดเลเซอร์ที่เหมาะสมต้องพิจารณาอย่างครอบคลุมถึงประเภทและความหนาของวัสดุ ความต้องการความเร็วในการตัด คุณภาพการตัดที่ต้องการ รวมถึงความสามารถของเครื่องจักร และการกำหนดค่าเลนส์ ปัจจัยเหล่านี้มีความสัมพันธ์กันและร่วมกันกำหนดผลสุดท้ายของการตัดด้วยเลเซอร์ ในการปฏิบัติงานจริง การปรับพารามิเตอร์เหล่านี้ให้เหมาะสมจะช่วยให้บริษัทปรับปรุงประสิทธิภาพการผลิต ลดต้นทุน และรับรองผลลัพธ์การตัดที่มีคุณภาพสูงได้

คู่มือการเลือกพลังงานสำหรับวัสดุที่แตกต่างกัน

ในระหว่างกระบวนการตัดด้วยเลเซอร์ วัสดุต่างๆ จะมีคุณสมบัติการดูดซับและการสะท้อนของเลเซอร์ที่แตกต่างกัน ดังนั้น จึงจำเป็นต้องเลือกกำลังเลเซอร์ที่เหมาะสมตามประเภทและความหนาของวัสดุ ต่อไปนี้เป็นแนวทางการเลือกกำลังเลเซอร์สำหรับวัสดุทั่วไป เช่น โลหะ วัสดุที่ไม่ใช่โลหะ (เช่น อะคริลิก ไม้ และพลาสติก) รวมถึงวัสดุผสมและวัสดุพิเศษ

โลหะ

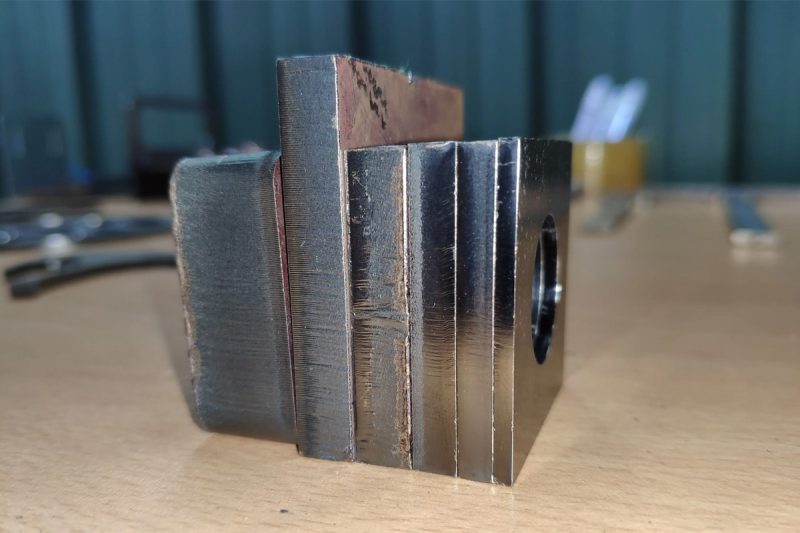

ในการตัดด้วยเลเซอร์ เครื่องตัดเลเซอร์ CO2 มักจะเหมาะกับแผ่นโลหะที่บางกว่า แต่ไม่แนะนำให้ใช้กับแผ่นโลหะที่หนากว่า สำหรับโลหะที่มีขนาดเล็กกว่า 3 มม. เช่น เหล็กกล้าคาร์บอนและสเตนเลส เครื่องตัดเลเซอร์ CO2 600W สามารถตัดได้อย่างมีประสิทธิภาพและยังสามารถตัดขอบได้คุณภาพสูงอีกด้วย อย่างไรก็ตาม เมื่อความหนาของโลหะเพิ่มขึ้น ความเร็วและประสิทธิภาพในการตัดจะลดลงอย่างมาก ส่งผลให้ได้ผลลัพธ์ที่ไม่ดี ดังนั้น สำหรับแผ่นโลหะที่หนากว่า เครื่องตัดไฟเบอร์เลเซอร์ เป็นทางเลือกที่เหมาะสมกว่า

ไม่ใช่โลหะ: อะคริลิค

อะคริลิกเป็นวัสดุสำหรับการตัดด้วยเลเซอร์ที่นิยมใช้กันทั่วไป โดยมีคุณสมบัติในการดูดซับเลเซอร์ได้ดีและมีจุดหลอมเหลวต่ำ:

- อะคริลิกบาง (5-12 มม.): โดยทั่วไปแล้ว ขอบตัดที่เรียบเนียนสามารถทำได้โดยใช้เครื่องกำเนิดเลเซอร์กำลังต่ำ (60W-80W) กำลังไฟที่ต่ำลงสามารถลดการเสียรูปของวัสดุและการไหม้ของขอบได้

- อะคริลิคหนา (12-30 มม.): สำหรับอะคริลิคที่หนากว่า จำเป็นต้องใช้กำลังไฟที่สูงกว่าเล็กน้อย (80W-180W) แต่ต้องเลือกใช้กำลังไฟอย่างระมัดระวังเพื่อหลีกเลี่ยงไม่ให้ขอบร้อนเกินไป ซึ่งจะทำให้วัสดุเสียรูปหรือเป็นตะกรัน

วัสดุที่ไม่ใช่โลหะ: ไม้

ไม้มีความต้องการพลังงานค่อนข้างต่ำสำหรับการตัดด้วยเลเซอร์ ควรปรับการเลือกพลังงานระหว่างการตัดตามประเภทและความหนาของไม้:

- ไม้บาง (5-12 มม.): เครื่องกำเนิดเลเซอร์ CO2 พลังงานต่ำ (60W-100W) มักเพียงพอที่จะรับประกันความแม่นยำของการตัดและขอบเรียบ พร้อมทั้งหลีกเลี่ยงการเผาไม้

- ไม้หนา (12-25 มม.): ต้องใช้เครื่องกำเนิดเลเซอร์ CO2 กำลังปานกลาง (100W-180W) เพื่อให้มั่นใจถึงความลึกและความเร็วในการตัด อย่างไรก็ตาม ยังคงต้องควบคุมกำลังและความเร็วในการตัดเพื่อป้องกันไม่ให้ไม้ไหม้หรือเสียรูปมากเกินไป

วัสดุที่ไม่ใช่โลหะ: พลาสติก

พลาสติกมีหลายประเภท และพลาสติกแต่ละประเภทจะตอบสนองต่อเลเซอร์แตกต่างกัน ดังนั้น จึงต้องระมัดระวังในการเลือกใช้พลังงาน:

- พลาสติกบาง (5-9 มม.) โดยทั่วไปสามารถใช้พลังงานต่ำ (60W-100W) สำหรับการตัดที่มีประสิทธิภาพ และรับประกันคุณภาพของคมตัดเพื่อหลีกเลี่ยงการละลายหรือการเสียรูปของวัสดุ

- พลาสติกหนา (9-18 มม.): ต้องใช้กำลังไฟที่สูงขึ้นเล็กน้อย (100W-180W) แต่ความเร็วในการตัดควรช้าลงเพื่อให้แน่ใจว่าได้ผลลัพธ์การตัดที่ดีในขณะที่ลดการเกิดตะกรันและการเสียรูปของขอบ

วัสดุคอมโพสิตและวัสดุพิเศษ

ความต้องการกำลังของเลเซอร์สำหรับการตัดวัสดุคอมโพสิตและวัสดุพิเศษขึ้นอยู่กับองค์ประกอบและคุณสมบัติเฉพาะของวัสดุ โดยทั่วไปวัสดุดังกล่าวจะมีโครงสร้างหลายชั้น ซึ่งอาจรวมเอาส่วนประกอบหลายชิ้นเข้าด้วยกัน เช่น โลหะ พลาสติก ไฟเบอร์กลาส เป็นต้น ดังนั้นการเลือกกำลังของเลเซอร์จึงต้องได้รับความเอาใจใส่เป็นพิเศษเพื่อหลีกเลี่ยงการแยกชั้นหรือความเสียหายของวัสดุ

- วัสดุคอมโพสิต: สำหรับวัสดุคอมโพสิตหลายชั้นที่มีความหนาไม่เกิน 3 มม. สามารถใช้เครื่องตัดเลเซอร์ CO2 สำหรับการตัดได้ สำหรับวัสดุคอมโพสิตที่มีความหนากว่า แนะนำให้ใช้อุปกรณ์เลเซอร์กำลังสูง

- วัสดุพิเศษ: เช่น เซรามิก คาร์บอนไฟเบอร์ ฯลฯ เครื่องตัดเลเซอร์ CO2 เหมาะสำหรับการตัดวัสดุพิเศษที่มีความบางมาก (<2 มม.) เท่านั้น สำหรับวัสดุพิเศษที่มีความหนาหรือตัดยากกว่านั้น มักจะต้องใช้เครื่องเลเซอร์ที่มีกำลังตัดสูงกว่า

วัสดุต่างๆ มีความต้องการพลังงานเลเซอร์ที่แตกต่างกัน ดังนั้นการเลือกพลังงานเลเซอร์ที่เหมาะสมจึงมีความสำคัญ การตั้งค่าพลังงานไม่เพียงแต่ส่งผลต่อความเร็วและประสิทธิภาพในการตัดเท่านั้น แต่ยังเกี่ยวข้องโดยตรงกับคุณภาพการตัดและความเรียบของขอบอีกด้วย โดยการปรับพลังงานเลเซอร์อย่างเหมาะสม บริษัทต่างๆ สามารถปรับปรุงประสิทธิภาพการผลิต ลดการสูญเสียวัสดุ และรับประกันผลผลิตที่มีคุณภาพสูง

การทดสอบและการทดลองเพื่อเลือกกำลังเลเซอร์ CO2

เมื่อเลือกกำลังของเลเซอร์ CO2 การทดสอบและการทดลองถือเป็นขั้นตอนสำคัญเพื่อให้แน่ใจว่าการตัดนั้นมีคุณภาพและมีประสิทธิภาพ การทดลองทำให้สามารถประเมินผลกระทบของการตั้งค่ากำลังที่แตกต่างกันต่อเอฟเฟกต์การตัดได้อย่างแม่นยำ และสามารถให้ข้อมูลที่เชื่อถือได้สำหรับการทำงานจริง

การทดสอบวัสดุ

ขั้นแรก จะทำการทดสอบเบื้องต้นกับวัสดุเป้าหมาย เลือกตัวอย่างวัสดุที่เป็นตัวแทนและตัดโดยใช้การตั้งค่ากำลังเลเซอร์ที่แตกต่างกัน บันทึกผลลัพธ์ของการตัดแต่ละครั้ง รวมถึงความเร็วในการตัด ความเรียบของขอบ สภาพของตะกรัน และว่ามีชิ้นส่วนที่ยังไม่ได้ตัดหรือไม่ จากข้อมูลเหล่านี้ จะสามารถตัดสินใจเบื้องต้นเกี่ยวกับช่วงกำลังที่ต้องการได้

การปรับพารามิเตอร์การตัด

จากการทดสอบเบื้องต้น กำลังของเลเซอร์จะค่อยๆ ปรับตามข้อกำหนดของความเร็วในการตัดและคุณภาพ ตรวจสอบให้แน่ใจว่าได้ทดสอบการเปลี่ยนแปลงของความเร็วในการตัดที่พลังงานต่างๆ เพื่อค้นหาการตั้งค่าพลังงานที่ดีที่สุดที่สมดุลระหว่างประสิทธิภาพและคุณภาพ กระบวนการนี้ควรรวมถึงการทดสอบความซับซ้อนของเส้นทางการตัดเพื่อให้แน่ใจว่าสามารถรักษาผลการตัดได้อย่างเสถียรในการผลิตจริง

การตรวจสอบความสามารถในการทำซ้ำ

เพื่อให้แน่ใจว่ากำลังไฟฟ้าที่เลือกมีความน่าเชื่อถือและสม่ำเสมอ จำเป็นต้องทำการทดสอบหลายครั้งสำหรับวัสดุเดียวกันและชุดที่แตกต่างกัน สังเกตว่าผลการตัดของวัสดุชุดต่างๆ ที่มีกำลังไฟฟ้าเท่ากันสม่ำเสมอหรือไม่ และให้แน่ใจว่าการตั้งค่ากำลังไฟฟ้าสามารถปรับให้เข้ากับความแตกต่างเล็กน้อยในวัสดุระหว่างการผลิตได้

ทดสอบการใช้งานจริง

หลังจากกำหนดค่าพลังงานในสภาพแวดล้อมห้องปฏิบัติการแล้ว ให้ใช้กับสภาพการผลิตจริง สังเกตประสิทธิภาพของการตั้งค่าพลังงานในสายการผลิตจริง และปรับแต่งตามสภาพในสถานที่จริง (เช่น สถานะของอุปกรณ์ และปัจจัยด้านสิ่งแวดล้อม) ให้แน่ใจว่าพลังงานเลเซอร์สามารถตอบสนองข้อกำหนดด้านคุณภาพการตัดและประสิทธิภาพการผลิตได้ในการใช้งานจริง

ข้อควรพิจารณาเรื่องความปลอดภัยและต้นทุน

ในระหว่างกระบวนการทดสอบ จะต้องพิจารณาผลกระทบของการตั้งค่าพลังงานที่มีต่ออุปกรณ์ด้วย พลังงานที่มากเกินไปอาจทำให้อุปกรณ์สึกหรอเร็วขึ้นและเพิ่มต้นทุนการบำรุงรักษา ดังนั้น ในการเลือกพลังงาน ควรพิจารณาผลการตัดและการใช้งานอุปกรณ์ในระยะยาวให้สมดุลกันเพื่อให้ได้การผสมผสานที่ดีที่สุดระหว่างความประหยัดและประสิทธิภาพ

การทดสอบและการทดลองอย่างเป็นระบบช่วยให้สามารถวางรากฐานทางวิทยาศาสตร์สำหรับการเลือกกำลังของเลเซอร์ CO2 เพื่อให้ได้ผลลัพธ์การตัดที่ดีที่สุดในการใช้งานจริง การทดลองเหล่านี้ไม่เพียงแต่ช่วยปรับคุณภาพและความเร็วในการตัดให้เหมาะสมที่สุดเท่านั้น แต่ยังช่วยปกป้องการใช้งานอุปกรณ์ในระยะยาวอีกด้วย

การคำนวณความต้องการพลังงาน

ในการตัดด้วยเลเซอร์ การคำนวณความต้องการพลังงานอย่างแม่นยำถือเป็นกุญแจสำคัญในการตัดที่มีประสิทธิภาพและแม่นยำ การคำนวณความต้องการพลังงานจะพิจารณาจากประเภทและความหนาของวัสดุ ความเร็วในการตัด และคุณภาพการตัดที่ต้องการเป็นหลัก

ประเภทวัสดุและความหนา

ประเภทและความหนาของวัสดุเป็นปัจจัยหลักที่กำหนดความต้องการพลังงานเลเซอร์ วัสดุที่แตกต่างกัน (เช่น โลหะ อโลหะ และวัสดุผสม) มีอัตราการดูดซับเลเซอร์และการนำความร้อนต่างกัน ซึ่งส่งผลโดยตรงต่อความสามารถในการทะลุทะลวงของเลเซอร์ โดยทั่วไป วัสดุที่หนากว่าจะต้องใช้พลังงานที่สูงกว่าเพื่อให้แน่ใจว่าลำแสงเลเซอร์สามารถตัดวัสดุได้อย่างสมบูรณ์ ในขณะที่วัสดุที่บางกว่าจะต้องใช้พลังงานที่ต่ำกว่าเพื่อหลีกเลี่ยงการหลอมละลายที่มากเกินไป

ความเร็วตัด

ความเร็วในการตัดนั้นแปรผันตามกำลังของเลเซอร์ เพื่อปรับปรุงประสิทธิภาพการผลิต อาจจำเป็นต้องเพิ่มกำลังเพื่อรองรับความเร็วในการตัดที่เร็วขึ้น อย่างไรก็ตาม ความเร็วที่เร็วเกินไปอาจส่งผลต่อคุณภาพการตัด โดยเฉพาะอย่างยิ่งเมื่อตัดรูปทรงที่ซับซ้อนหรือละเอียดอ่อน ดังนั้น เมื่อตั้งค่ากำลัง ควรมีความสมดุลระหว่างความเร็วและคุณภาพ

คุณภาพการตัด

ข้อกำหนดด้านคุณภาพการตัดยังส่งผลต่อการเลือกกำลังไฟอีกด้วย เพื่อให้ได้ขอบตัดที่เรียบเนียนและลดตะกรัน จำเป็นต้องควบคุมกำลังไฟเลเซอร์อย่างแม่นยำ กำลังไฟที่สูงเกินไปอาจทำให้ขอบตัดละลาย ในขณะที่กำลังไฟที่ไม่เพียงพออาจทำให้ตัดได้ไม่หมดหรือมีเสี้ยน ในการใช้งานจริง ควรทดสอบผลกระทบของการตั้งค่ากำลังไฟที่แตกต่างกันต่อคุณภาพการตัดเพื่อค้นหาการตั้งค่าที่ดีที่สุด

การคำนวณความต้องการพลังงานสำหรับการตัดด้วยเลเซอร์เป็นกระบวนการปรับสมดุลหลายปัจจัย ซึ่งต้องใช้การคำนวณทางวิทยาศาสตร์โดยอิงตามคุณสมบัติของวัสดุ ความเร็วในการตัด และข้อกำหนดด้านคุณภาพ สูตรต่อไปนี้อาจช่วยกำหนดได้:

กำลังที่ต้องการ = ความหนาของวัสดุ × ความเร็วในการตัด × ค่าสัมประสิทธิ์คุณสมบัติของวัสดุ

จากการทดสอบและปรับแต่ง สามารถพบการตั้งค่าพลังงานที่เหมาะสมที่สุด เพื่อให้แน่ใจว่ากระบวนการตัดมีประสิทธิภาพและแม่นยำ

ข้อควรพิจารณาในทางปฏิบัติสำหรับการเลือกกำลังเลเซอร์ CO2

แม้จะอยู่ในวัสดุเดียวกัน ความแตกต่างเพียงเล็กน้อยระหว่างชุดงานก็อาจส่งผลต่อเอฟเฟกต์การตัดด้วยเลเซอร์ได้ ตัวอย่างเช่น องค์ประกอบของไม้อาจแตกต่างกันเล็กน้อยจากชุดงานหนึ่งไปยังอีกชุดงานหนึ่ง ส่งผลให้มีอัตราการดูดซับของเลเซอร์ที่แตกต่างกัน ซึ่งอาจจำเป็นต้องปรับกำลังของเลเซอร์ให้ละเอียดทุกครั้งที่เปลี่ยนชุดงานวัสดุ เพื่อให้แน่ใจว่าจะได้ผลลัพธ์การตัดที่สม่ำเสมอ

อิทธิพลของปัจจัยสิ่งแวดล้อม

ปัจจัยต่างๆ เช่น อุณหภูมิโดยรอบ ความชื้น และคุณภาพอากาศ อาจส่งผลต่อประสิทธิภาพของเครื่องกำเนิดเลเซอร์และผลการตัด ตัวอย่างเช่น การเปลี่ยนแปลงของอุณหภูมิอาจส่งผลต่อเสถียรภาพเอาต์พุตของเครื่องกำเนิดเลเซอร์ และความชื้นที่มากเกินไปอาจทำให้เกิดไอน้ำบนพื้นผิวของวัสดุ ซึ่งส่งผลต่อการส่งผ่านของเลเซอร์ ดังนั้น ภายใต้สภาวะแวดล้อมที่แตกต่างกัน จำเป็นต้องปรับกำลังของเลเซอร์ให้เหมาะสมเพื่อให้เข้ากับการเปลี่ยนแปลงของสภาพแวดล้อม

การบำรุงรักษาและการสึกหรอของอุปกรณ์

สภาพของอุปกรณ์ตัดเลเซอร์มีผลโดยตรงต่อความต้องการพลังงาน เมื่อใช้งานอุปกรณ์เป็นเวลานานขึ้น เครื่องกำเนิดเลเซอร์ เลนส์ และระบบออปติกอาจสึกหรอหรือปนเปื้อน ส่งผลให้คุณภาพของลำแสงลดลง ซึ่งส่งผลต่อประสิทธิภาพในการตัด ดังนั้น การบำรุงรักษาและทำความสะอาดอุปกรณ์เป็นประจำจึงมีความจำเป็นเพื่อให้แน่ใจว่าอุปกรณ์อยู่ในสภาพการทำงานที่เหมาะสมอยู่เสมอ อุปกรณ์ที่มีการสึกหรอมากขึ้นอาจต้องใช้พลังงานเพิ่มขึ้นเพื่อชดเชยประสิทธิภาพที่ลดลง

ความเร็วในการตัดและความซับซ้อนของเส้นทาง

ในการผลิตจริง ความเร็วในการตัดและความซับซ้อนของเส้นทางจะส่งผลโดยตรงต่อความต้องการพลังงาน ความเร็วในการตัดที่สูงกว่าปกติจะต้องใช้กำลังที่สูงกว่าเพื่อให้มั่นใจว่าสามารถเจาะทะลุได้ ในขณะที่เส้นทางที่ซับซ้อน (เช่น เส้นโค้งหรือลวดลายละเอียด) อาจต้องควบคุมพลังงานที่แม่นยำกว่า ดังนั้น ในการใช้งานจริง การออกแบบและการดำเนินการจริงของเส้นทางการตัดจะต้องตรงกับการตั้งค่าพลังงาน

การตรวจสอบและปรับแต่งแบบเรียลไทม์

ในการผลิตจริง การตรวจสอบเอฟเฟกต์การตัดแบบเรียลไทม์และปรับกำลังตามต้องการถือเป็นสิ่งสำคัญมาก แม้จะอยู่ในวัสดุและสภาพแวดล้อมเดียวกัน แต่ในระหว่างการผลิต สถานะของอุปกรณ์หรือสภาพแวดล้อมอาจเปลี่ยนแปลงไป ส่งผลให้คุณภาพการตัดลดลง การตรวจสอบความเรียบของขอบ การเจาะ และตะกรันของการตัดแบบเรียลไทม์ทำให้สามารถค้นพบปัญหาได้ทันเวลาและแก้ไขได้โดยการปรับกำลังหรือพารามิเตอร์อื่นๆ

ข้อควรพิจารณาเรื่องความปลอดภัยและต้นทุน

ในการตั้งค่าพลังงานจริง จะต้องคำนึงถึงความปลอดภัยและความคุ้มทุนด้วย แม้ว่าการตั้งค่าพลังงานที่มากเกินไปจะช่วยเพิ่มประสิทธิภาพการตัดได้ แต่ก็อาจเพิ่มการใช้พลังงานและนำไปสู่ต้นทุนที่สูงขึ้น นอกจากนี้ พลังงานที่มากเกินไปอาจทำให้เกิดความเสี่ยงด้านความปลอดภัย เช่น วัสดุร้อนเกินไปหรืออุปกรณ์เสียหาย ดังนั้นในการดำเนินการจริง การตั้งค่าพลังงานควรใช้พลังงานอย่างมีประสิทธิภาพมากที่สุดเพื่อลดต้นทุนการผลิตพร้อมทั้งยังรับประกันความปลอดภัยอีกด้วย

ในการใช้งานจริง การคำนวณและการตั้งค่ากำลังตัดเลเซอร์ต้องมีความยืดหยุ่นในการจัดการกับปัจจัยต่างๆ เช่น ความแตกต่างของวัสดุ การเปลี่ยนแปลงของสภาพแวดล้อม สถานะของอุปกรณ์ และความซับซ้อนของเส้นทางการตัด ด้วยการพิจารณาปัจจัยเหล่านี้อย่างครอบคลุมและดำเนินการตรวจสอบและปรับเปลี่ยนแบบเรียลไทม์ ก็สามารถรับประกันประสิทธิภาพและความเสถียรของกระบวนการตัดได้ ขณะเดียวกันก็ลดต้นทุนและความเสี่ยงได้ด้วย

สรุป

การเลือกกำลังของเครื่องตัดเลเซอร์ CO2 เป็นกระบวนการที่มีหลายแง่มุม ปัจจัยสำคัญ ได้แก่ ประเภทและความหนาของวัสดุ ความเร็วในการตัด ข้อกำหนดด้านคุณภาพการตัด และการกำหนดค่าเครื่องจักร วัสดุแต่ละประเภทมีอัตราการดูดซับและการนำความร้อนของเลเซอร์ต่างกัน ดังนั้น เมื่อเลือกกำลัง คุณต้องปรับตามลักษณะของวัสดุก่อน วัสดุที่หนากว่าโดยทั่วไปต้องใช้กำลังที่สูงกว่า ในขณะที่วัสดุที่บางต้องควบคุมกำลังอย่างระมัดระวังเพื่อหลีกเลี่ยงการหลอมละลายมากเกินไป

ความเร็วในการตัดมีความเกี่ยวข้องอย่างใกล้ชิดกับพลังงาน การเพิ่มพลังงานสามารถเพิ่มความเร็วในการตัดได้ แต่สิ่งนี้อาจส่งผลต่อความแม่นยำในการตัด โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับกราฟิกที่ซับซ้อน ดังนั้น การค้นหาสมดุลที่ดีที่สุดระหว่างความเร็วและพลังงานจึงมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่ามีประสิทธิภาพและคุณภาพการผลิต คุณภาพการตัดเป็นปัจจัยหลักอีกประการหนึ่ง พลังงานที่สูงหรือต่ำเกินไปจะส่งผลให้คุณภาพของขอบตัดลดลง ดังนั้น ควรพิจารณาการตั้งค่าพลังงานที่เหมาะสมที่สุดโดยผ่านการทดสอบจริง นอกจากนี้ การกำหนดค่าของอุปกรณ์ตัดเลเซอร์ เช่น ประเภทของเครื่องกำเนิดเลเซอร์และระบบออปติก ยังส่งผลต่อความต้องการพลังงานอีกด้วย ดังนั้น เมื่อเลือกพลังงาน จะต้องพิจารณาความสามารถและข้อจำกัดเฉพาะของอุปกรณ์

เมื่อพิจารณาปัจจัยเหล่านี้อย่างครบถ้วนและดำเนินการทดสอบและปรับแต่งที่จำเป็น ก็สามารถปรับการเลือกพลังงานให้เหมาะสมเพื่อให้ได้ผลการตัดที่มีประสิทธิภาพและแม่นยำ

รับโซลูชันเลเซอร์

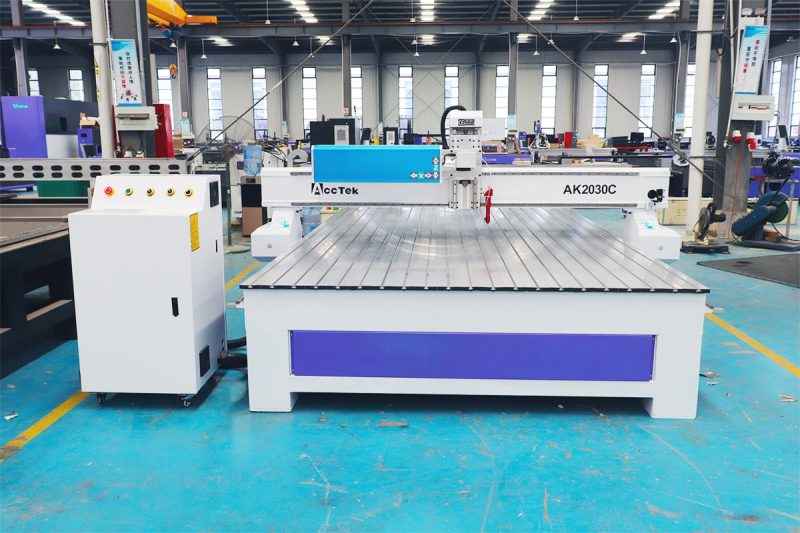

การเลือกกำลังตัดเลเซอร์ CO2 ที่เหมาะสมจะช่วยปรับการใช้พลังงานให้เหมาะสมและเพิ่มประสิทธิภาพการทำงานให้สูง การทำงานร่วมกับซัพพลายเออร์ที่เชื่อถือได้ช่วยให้สามารถเข้าถึงเทคโนโลยีขั้นสูง คำแนะนำที่เหมาะสม และการสนับสนุนอย่างต่อเนื่อง ที่ AccTek Laser เราจัดหาอุปกรณ์เครื่องตัดเลเซอร์ CO2 ที่หลากหลายซึ่งออกแบบมาเพื่อตอบสนองความต้องการด้านอุตสาหกรรมที่หลากหลาย ผู้เชี่ยวชาญของเราสามารถช่วยคุณเลือกรุ่นและการกำหนดค่าที่มีประสิทธิภาพด้านพลังงานสูงสุด โดยคำนึงถึงปัจจัยต่างๆ เช่น ประเภทของวัสดุ ความหนา และปริมาณการผลิต นอกจากนี้ เรายังนำเสนอคุณสมบัติล้ำสมัย เช่น เครื่องกำเนิดเลเซอร์ประสิทธิภาพสูง ระบบระบายความร้อนอัจฉริยะ และซอฟต์แวร์การจัดการพลังงานเพื่อเพิ่มประสิทธิภาพการทำงานและลดการใช้พลังงานให้เหลือน้อยที่สุด นอกจากนี้ ทีมงานของเรายังให้บริการบำรุงรักษาตามปกติและการสนับสนุนทางเทคนิคเพื่อให้อุปกรณ์ของคุณมีประสิทธิภาพสูงสุด ด้วยการเป็นพันธมิตรกับ AccTek Laser คุณสามารถประหยัดพลังงานได้อย่างมาก ลดต้นทุนการดำเนินงาน และปรับปรุงความพยายามด้านความยั่งยืนของคุณ ติดต่อเราได้ตั้งแต่วันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับโซลูชันเลเซอร์อันสร้างสรรค์ของเราและวิธีที่โซลูชันเหล่านี้สามารถให้ประโยชน์ต่อธุรกิจของคุณได้อย่างไร

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์