วิธีเลือกแก๊สเสริมที่เหมาะสมสำหรับการตัดด้วยเลเซอร์

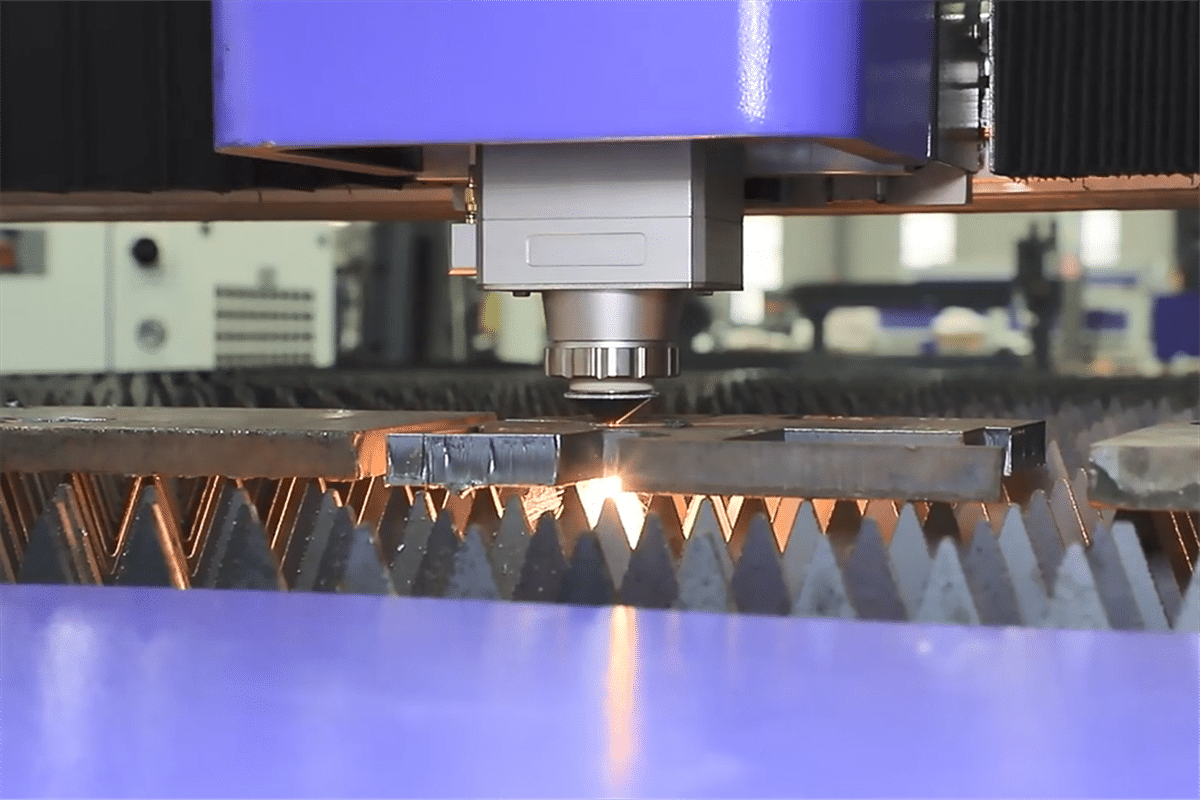

เครื่องตัดไฟเบอร์เลเซอร์ เป็นเครื่อง CNC ขั้นสูง อุปกรณ์ตัดโลหะซึ่งสามารถรองรับความต้องการในการตัดของวัสดุต่างๆ และรูปทรงที่ซับซ้อน และมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมแปรรูปโลหะ ในกระบวนการตัดด้วยเลเซอร์ เพื่อให้ได้ชิ้นงานคุณภาพสูง นอกเหนือจากเครื่องกำเนิดเลเซอร์ที่สามารถให้พลังงานสูงได้ การเลือกก๊าซเสริมที่เหมาะสมก็เป็นส่วนสำคัญในการปรับกระบวนการตัด

ข้อกำหนดสำหรับการใช้แก๊สเสริมก็แตกต่างกันไป ขึ้นอยู่กับวัสดุและความหนาของชิ้นงานตัด บทความนี้ให้รายละเอียดเกี่ยวกับบทบาทของก๊าซเสริมและก๊าซเสริมในการตัดทั่วไปสี่ชนิด อ่านต่อเพื่อเรียนรู้วิธีเลือกก๊าซเสริมที่เหมาะสมสำหรับความต้องการในกระบวนการผลิตของคุณ เพื่อช่วยให้คุณทำงานโปรเจ็กต์โลหะได้สำเร็จ

สารบัญ

บทบาทของก๊าซเสริมในกระบวนการตัดด้วยเลเซอร์คืออะไร?

ผู้ใช้ที่ใช้ก เครื่องตัดเลเซอร์ เป็นครั้งแรกที่อาจเกิดคำถามในใจ: ทำไมเครื่องตัดเลเซอร์จึงต้องพึ่งแก๊สเสริมในการตัด? ต่อไปนี้เป็นข้อมูลเบื้องต้นเกี่ยวกับบทบาทของก๊าซเสริมในการตัดโลหะด้วยเลเซอร์ หลังจากอ่านข้อความนี้ คุณจะรู้ว่าจำเป็นต้องใช้แก๊สเสริมในระหว่างการตัดจำเป็นอย่างยิ่ง

- การขจัดวัสดุและการทำความสะอาดพื้นที่ตัด: หนึ่งในหน้าที่หลักของแก๊สช่วยคือการเป่าวัสดุที่หลอมละลายหรือระเหยออกจากพื้นที่ตัด เมื่อลำแสงเลเซอร์ให้ความร้อนแก่วัสดุ วัสดุจะละลายหรือระเหยกลายเป็นไอ ทำให้เกิดกลุ่มวัสดุหลอมเหลว ก๊าซเสริม (โดยปกติคืออากาศอัด ไนโตรเจน ออกซิเจน หรือส่วนผสมของก๊าซ) พัดวัสดุนี้ออกไป เพื่อป้องกันไม่ให้รบกวนกระบวนการตัด และทำให้มั่นใจได้ว่าเลเซอร์สามารถตัดผ่านวัสดุต่อไปได้โดยไม่มีสิ่งกีดขวาง

- การทำความเย็นวัสดุ: หนึ่งในหน้าที่หลักของแก๊สเสริม (โดยปกติคือไนโตรเจนหรืออากาศอัด) คือการทำให้วัสดุที่ถูกตัดเย็นลง การตัดด้วยเลเซอร์จะสร้างความร้อนเข้มข้นที่จุดตัด ทำให้วัสดุละลายหรือระเหยเป็นไอ ก๊าซช่วยเหลือจะทำให้พื้นที่โดยรอบเย็นลงอย่างรวดเร็วในขณะที่เป่าวัสดุที่หลอมละลายหรือกลายเป็นไอออกไป การระบายความร้อนนี้ช่วยป้องกันไม่ให้วัสดุร้อนเกินไป เปลี่ยนรูป หรือเสียหายระหว่างกระบวนการตัด

- การป้องกันไนโตรเจน: ไนโตรเจนมักถูกใช้เป็นแก๊สช่วยในการตัดวัสดุ เช่น สแตนเลสหรืออะลูมิเนียม โดยทำหน้าที่เป็นก๊าซกำบัง ป้องกันไม่ให้วัสดุทำปฏิกิริยากับออกซิเจน ซึ่งอาจนำไปสู่ปฏิกิริยาออกซิเดชันและคมตัดที่หยาบได้ ไนโตรเจนสร้างคมตัดที่สะอาดปราศจากออกไซด์

- ส่งเสริมการเผาไหม้: ในการใช้งานตัดด้วยเลเซอร์บางประเภท ออกซิเจนจะถูกใช้เป็นก๊าซเสริม เมื่อลำแสงเลเซอร์ทำปฏิกิริยากับออกซิเจน มันจะติดไฟและทำปฏิกิริยาทางเคมีกับวัสดุที่ถูกตัด ซึ่งเป็นกระบวนการที่เรียกว่าการตัดด้วยการเผาไหม้โดยใช้ออกซิเจนช่วย อย่างไรก็ตาม จำเป็นต้องควบคุมการไหลของออกซิเจนเพื่อป้องกันการเกิดออกซิเดชันมากเกินไป การเกิดออกซิเดชันที่มากเกินไปอาจทำให้เกิดขอบหยาบหรือการเปลี่ยนแปลงคุณสมบัติของวัสดุโดยไม่พึงประสงค์

- ปรับปรุงคุณภาพการตัด: การเลือกแก๊สเสริมและอัตราการไหลของแก๊สจะส่งผลต่อคุณภาพของคมตัด ด้วยการเลือกก๊าซที่เหมาะสมสำหรับวัสดุและปรับอัตราการไหลให้เหมาะสม ผู้ปฏิบัติงานจึงสามารถได้ขอบที่เรียบขึ้น เศษครีบน้อยที่สุด และการตัดที่แม่นยำ

- การปกป้องส่วนประกอบทางแสง: ก๊าซเสริมจะช่วยปกป้องส่วนประกอบทางแสงโดยการสร้างสิ่งกีดขวางระหว่างส่วนประกอบเหล่านั้นกับเศษที่เกิดขึ้นในระหว่างกระบวนการตัด ซึ่งช่วยลดการสะสมของสารตกค้างและสิ่งปนเปื้อนบนเลนส์ของหัวตัดเลเซอร์ ซึ่งจะช่วยปกป้องเลนส์จากการปนเปื้อนหรือความเสียหาย ทำให้มั่นใจได้ว่าลำแสงเลเซอร์จะยังคงโฟกัสและแม่นยำ

- ทำให้กระบวนการตัดมีเสถียรภาพ: การไหลของแก๊สช่วยทำให้กระบวนการตัดมีความเสถียรโดยการสร้างสภาพแวดล้อมที่มีการควบคุมรอบๆ พื้นที่การตัด ช่วยรักษาสภาวะที่สม่ำเสมอเพื่อให้ลำแสงเลเซอร์โต้ตอบกับวัสดุ ทำให้มั่นใจได้ถึงการตัดที่สม่ำเสมอและคาดการณ์ได้

- การกำจัดควัน: การตัดด้วยเลเซอร์ทำให้เกิดควัน โดยเฉพาะเมื่อตัดวัสดุอินทรีย์ ก๊าซเสริมช่วยกำจัดการปล่อยก๊าซเรือนกระจกเหล่านี้จากบริเวณการตัด รักษาสภาพแวดล้อมการทำงานที่สะอาดและปลอดภัย

ก๊าซเสริมมีบทบาทสำคัญในกระบวนการตัดด้วยเลเซอร์ มีคุณสมบัติที่สำคัญหลายประการที่ช่วยปรับปรุงประสิทธิภาพและคุณภาพของการตัดด้วยเลเซอร์ การเลือกใช้แก๊สช่วยจะขึ้นอยู่กับประเภทของวัสดุที่ถูกตัดและข้อกำหนดเฉพาะของการตัด และเป็นตัวแปรสำคัญในการปรับกระบวนการตัดด้วยเลเซอร์ให้เหมาะสมสำหรับการใช้งานต่างๆ

ก๊าซเสริมทั่วไปมีอะไรบ้าง?

การใช้แก๊สเสริมมีบทบาทสำคัญในการทำงานของเครื่องตัดด้วยเลเซอร์ ปัจจุบันมีก๊าซเสริมสี่ชนิดที่ใช้กันทั่วไปในกระบวนการตัดโลหะด้วยเลเซอร์ ลักษณะเฉพาะของพวกเขามีดังนี้:

อากาศอัด

อากาศเป็นส่วนผสมของไนโตรเจน ออกซิเจน และก๊าซอื่นๆ อากาศอัดจะถูกอัดลงในถังเก็บอากาศผ่านเครื่องอัดอากาศ จากนั้นจึงแยกออกหลังจากกรอง ระบายความร้อน และทำให้แห้ง วิธีการรวบรวมค่อนข้างง่ายและเป็นก๊าซเสริมที่มีต้นทุนต่ำที่สุด ควรสังเกตว่าอากาศอัดควรปราศจากน้ำ น้ำมัน และฝุ่นเพื่อหลีกเลี่ยงการปนเปื้อนส่วนประกอบทางแสงของเครื่องตัดเลเซอร์และทำให้เกิดความเสียหาย ดังนั้นจึงจำเป็นต้องมีตัวกรองเพื่อให้แน่ใจว่าอากาศสะอาด

ออกซิเจน

ออกซิเจนเป็นหนึ่งในก๊าซเสริมชนิดแรกๆ ที่ใช้ในการตัดด้วยเลเซอร์ เนื่องจากมีลักษณะเป็นปฏิกิริยาเมื่อทำการตัด ปฏิกิริยาระหว่างออกซิเจนกับโลหะจะก่อให้เกิดพลังงานเพิ่มเติมในรูปของความร้อน ซึ่งสนับสนุนกระบวนการตัดและทำหน้าที่เป็นตัวช่วยในการเผาไหม้ ในระหว่างกระบวนการตัด ออกซิเจนจะทำปฏิกิริยากับความร้อน ซึ่งสามารถปรับปรุงประสิทธิภาพการตัดได้อย่างมาก ฟิล์มออกไซด์ที่ได้จะเพิ่มดัชนีการดูดกลืนสเปกตรัมของลำแสงของวัสดุสะท้อนแสง ช่วยให้ใช้พลังงานเลเซอร์ได้อย่างมีประสิทธิภาพมากขึ้น และทำให้เครื่องตัดเลเซอร์เร็วขึ้น

ไนโตรเจน

ไนโตรเจนไม่มีการใช้งานทางเคมีและไม่ออกซิไดซ์ได้ง่ายเมื่อชิ้นงานถูกแปรรูป ในการใช้งานส่วนใหญ่ ยกเว้นวัสดุพิเศษบางอย่าง เช่น ไทเทเนียม ไนโตรเจนถือเป็นก๊าซเสริมที่ไม่เกิดปฏิกิริยาหรือเฉื่อย ซึ่งหมายความว่าไนโตรเจนไม่ทำปฏิกิริยากับส่วนประกอบใดๆ ของโลหะในระหว่างกระบวนการตัด ในกรณีส่วนใหญ่ ไนโตรเจนถือเป็นก๊าซเสริมที่สามารถช่วยให้ได้คุณภาพคมตัดที่ดีที่สุดสำหรับชิ้นงาน เมื่อตัดด้วยไนโตรเจน จำเป็นต้องมีความบริสุทธิ์สูงขึ้น

อาร์กอน

อาร์กอนยังเป็นก๊าซเฉื่อยที่มีคุณสมบัติทางเคมีที่ไม่ใช้งานและไม่สามารถออกซิไดซ์ได้ง่ายเมื่อชิ้นงานถูกแปรรูป มีราคาแพงกว่าการใช้ก๊าซเสริมอื่นๆ และเป็นก๊าซที่หายากและแพงที่สุดที่ผู้ผลิตโลหะส่วนใหญ่ใช้ วัสดุที่ตัดได้ดีด้วยไนโตรเจนก็สามารถตัดด้วยอาร์กอนได้เช่นกัน ซึ่งสามารถให้ขอบคุณภาพสูงที่ใกล้เคียงกัน เหตุผลหลักในการใช้อาร์กอนที่มีราคาแพงกว่าก็เนื่องมาจากการตัดด้วยไนโตรเจนบริสุทธิ์ยังคงทำให้โลหะบางส่วนเกิดปฏิกิริยาทางเคมี

ก๊าซเสริมชนิดใดที่จำเป็นสำหรับการตัดโลหะด้วยเลเซอร์?

เมื่อเริ่มต้นโครงการตัดด้วยเลเซอร์ คุณต้องเลือกก๊าซเสริมที่ถูกต้องสำหรับวัสดุและความหนาของแผ่นโลหะ ก๊าซเสริมชนิดต่างๆ มีหน้าที่และข้อดีของตัวเอง โดยการใช้ข้อดีของก๊าซต่างๆ อย่างถูกต้องเท่านั้น เราจึงจะได้คุณภาพการตัดที่สูงขึ้นและความเร็วในการตัดที่เร็วขึ้น

การใช้ลมอัดในการตัดด้วยเลเซอร์

อากาศอัดส่วนใหญ่จะใช้ในสถานการณ์การประมวลผลที่แผ่นโลหะไม่ต้องการผิวตัดที่ปลายตัดมากนัก โดยอาศัยพลังงานเลเซอร์ในการหลอมชิ้นงานโลหะ และใช้แรงดันอากาศสูงเพื่อเป่าวัสดุที่หลอมละลายออกไป เมื่อใช้ลมอัดช่วยในการตัดชิ้นงาน พื้นผิวด้านปลายของชิ้นงานจะเปลี่ยนเป็นสีเหลือง อากาศอัดส่วนใหญ่เหมาะสำหรับการตัดเหล็กคาร์บอน อลูมิเนียม อลูมิเนียมอัลลอยด์ ทองเหลือง แผ่นเหล็กชุบไฟฟ้า และวัสดุโลหะอื่นๆ มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมผลิตภัณฑ์บางประเภท เช่น โครงโลหะแผ่น ตู้ และตู้ เมื่อใช้ลมอัดช่วยในการตัด คุณต้องใส่ใจกับการบำรุงรักษาเครื่องอัดอากาศ หากอากาศไม่สะอาด จะทำให้หัวตัดเลเซอร์ เลนส์ และเครื่องกำเนิดเลเซอร์ไฟเบอร์เสียหายได้ และยังส่งผลกระทบอย่างมากต่อคุณภาพการตัดของชิ้นงานอีกด้วย

ข้อดีของอากาศอัดคือต้นทุนต่ำมากและสามารถจ่ายลมได้โดยตรงด้วยเครื่องอัดอากาศ ดังนั้นจึงสะดวกในการใช้งานมากเมื่อเทียบกับก๊าซชนิดอื่น อย่างไรก็ตาม อากาศอัดก็มีข้อบกพร่องที่ชัดเจนในการตัดโลหะเช่นกัน พื้นผิวการตัดจะทำให้เกิดเสี้ยนและอาจต้องมีการประมวลผลขั้นที่สอง นอกจากนี้ เนื่องจากอากาศอัดมีออกซิเจนประมาณ 20% ชิ้นงานที่ตัดจะเปลี่ยนเป็นสีดำ ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ และประสิทธิภาพการตัดยังน้อยกว่าการตัดด้วยออกซิเจนมาก

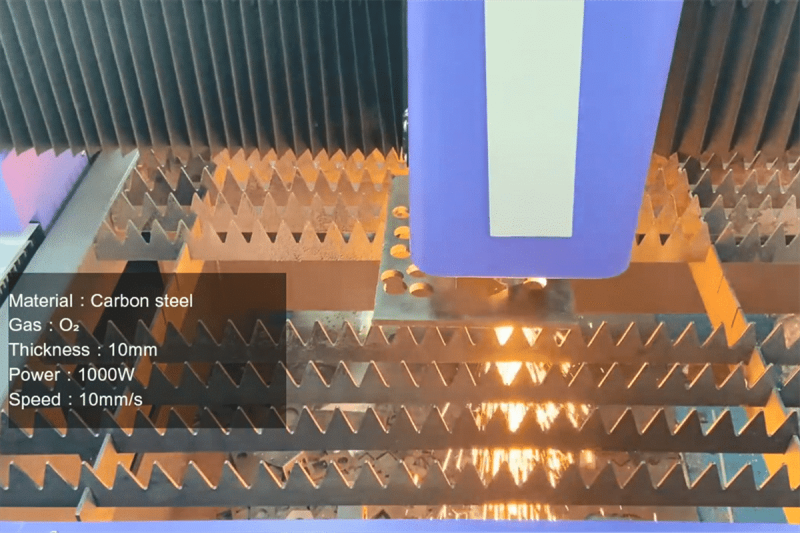

การใช้ออกซิเจนในการตัดด้วยเลเซอร์

เมื่อตัดด้วยออกซิเจน วัสดุจะถูกให้ความร้อนด้วยลำแสงเลเซอร์จนถึงอุณหภูมิหนึ่ง จากนั้นจะไหม้และระเหยกลายเป็นไอ ออกซิเจนเป็นก๊าซเสริมปฏิกิริยามาตรฐานที่ใช้สำหรับการตัดเหล็กกล้าคาร์บอนด้วยเลเซอร์ และสามารถตัดเหล็กที่หนาขึ้นได้เนื่องจากธรรมชาติของปฏิกิริยาจะเพิ่มความร้อนในการตัด เมื่อตัดเหล็กคาร์บอน ออกซิเจนจะเผาคาร์บอนในขอบเหล็กคาร์บอนเพื่อสร้างความร้อนเพิ่มเติม ช่วยให้เครื่องกำเนิดเลเซอร์ที่ทรงพลังน้อยกว่าสามารถตัดวัสดุที่หนาขึ้นได้

อย่างไรก็ตาม ปฏิกิริยาของการตัดออกซิเจนนี้อาจส่งผลเสียเช่นกัน หากต้องการคุณภาพคมตัดที่ดี โดยปกติแล้ว ความเร็วตัดของวัสดุและความดันอากาศจะมีจำกัด ในระหว่างการตัดโดยใช้ออกซิเจนช่วย ปฏิกิริยาทางเคมีจะเพิ่มขึ้นเมื่อความดันแก๊สและอัตราการไหลเพิ่มขึ้น ส่งผลให้เกิดความร้อนเพิ่มขึ้นในชิ้นงานและทำให้ขอบหลอมละลายมากขึ้น สิ่งนี้ไม่เหมาะสำหรับการใช้งานที่ต้องการคมตัดคุณภาพสูง นอกจากนี้ โลหะตัดด้วยออกซิเจนมักจะเกิดออกไซด์ที่ขอบตัด ซึ่งทำให้พื้นผิวของชิ้นงานเป็นสีดำและอาจต้องทำความสะอาดชิ้นงาน

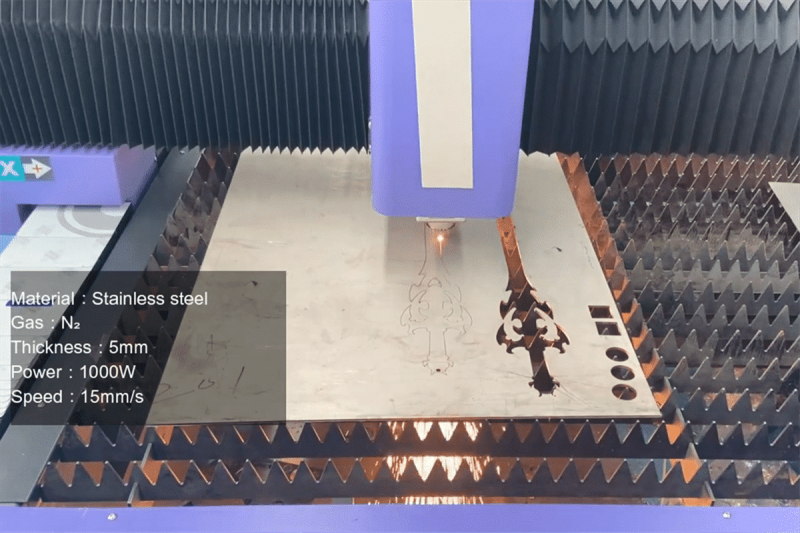

การใช้ไนโตรเจนในการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์ที่ใช้ไนโตรเจนช่วยผลิตขอบคุณภาพสูงมากบนวัสดุหลากหลายประเภทที่มีบริเวณที่ได้รับผลกระทบจากความร้อนบางมาก ไนโตรเจนสร้างคุณภาพคมตัดที่ดีที่สุดในราคาประหยัดด้วยความเร็วตัดที่รวดเร็วในการใช้งานอะลูมิเนียม เหล็กเหนียว เหล็กชุบสังกะสี และเหล็กยานยนต์ UHSS ส่วนใหญ่ เมื่อใช้ไนโตรเจนเป็นก๊าซเสริมในการตัด ไนโตรเจนจะสร้างบรรยากาศป้องกันรอบๆ โลหะหลอมเหลวเพื่อป้องกันไม่ให้วัสดุถูกออกซิไดซ์ หลีกเลี่ยงการก่อตัวของฟิล์มออกไซด์ และได้การตัดที่ปราศจากออกซิเดชัน คุณสมบัตินี้ทำให้ไนโตรเจนมักใช้กับชิ้นส่วนที่ต้องเก็บไว้เป็นระยะเวลาหนึ่งก่อนใช้งาน เนื่องจากออกซิเจนและการตัดด้วยอากาศอาจทำให้เกิดสนิมที่ขอบตัดได้หากเก็บไว้เป็นเวลานาน นอกจากนี้ชิ้นงานตัดที่ไม่เกิดออกซิเดชั่นยังมีลักษณะการเชื่อมโดยตรง ทนต่อการกัดกร่อนได้ดี ฯลฯ และพื้นผิวปลายตัดเป็นสีขาว ในระหว่างการตัดด้วยไนโตรเจน การเปลี่ยนแปลงของการไหลของก๊าซมีผลกระทบอย่างมากต่อการตัด ในขณะที่มั่นใจถึงแรงดันแก๊สในการตัด จะต้องรับประกันการไหลของก๊าซที่เพียงพอ

ไนโตรเจนยังมีข้อบกพร่องเมื่อใช้เป็นก๊าซเสริมสำหรับการตัดโลหะ เนื่องจากไนโตรเจนไม่ทำปฏิกิริยาทางเคมีกับโลหะ จึงไม่มีความร้อนในการทำปฏิกิริยา และความสามารถในการตัดไม่ดีเท่ากับการตัดด้วยออกซิเจน การใช้ไนโตรเจนในการตัดไนโตรเจนนั้นมากกว่าการใช้ออกซิเจนหลายเท่า และต้นทุนในการตัดสูงกว่าการตัดด้วยออกซิเจน ในแง่ของปริมาณการใช้ การตัดออกซิเจนต้องใช้แรงดัน 2 บาร์และใช้ประมาณ 10 ลบ.ม./ชม. การตัดไนโตรเจนต้องใช้แรงดัน 22/30 Bar และอัตราการสิ้นเปลืองประมาณ 40 ถึง 60/120 m³/h นอกจากนี้ ความเร็วในการตัดด้วยเลเซอร์ไนโตรเจนยังช้ากว่าการตัดด้วยเลเซอร์ออกซิเจนประมาณ 30%

การใช้แก๊สอาร์กอนในการตัดด้วยเลเซอร์

อาร์กอนเป็นก๊าซเฉื่อยที่ใช้กับโลหะที่เกิดปฏิกิริยาทางเคมีเมื่อตัดด้วยไนโตรเจน สามารถป้องกันการเกิดออกซิเดชันและไนไตรเดชันระหว่างการตัดด้วยเลเซอร์ ก๊าซอาร์กอนมักใช้ในการแปรรูปโลหะผสมไทเทเนียมและไทเทเนียม ที่อุณหภูมิที่เครื่องตัดเลเซอร์ให้ความร้อนกับโลหะ ไทเทเนียมจะทำปฏิกิริยาทางเคมีแม้ในบรรยากาศไนโตรเจนบริสุทธิ์ ซึ่งเป็นเหตุผลหลักในการเลือกอาร์กอนมากกว่าไนโตรเจน อย่างไรก็ตามอาร์กอนมีราคาแพงมากและไม่เหมาะกับการใช้งานในระยะยาว

สรุป

จากการแนะนำข้างต้น เราจึงสามารถเข้าใจฟังก์ชันและข้อดีของแก๊สเสริมแต่ละชนิด รวมถึงข้อจำกัดของแก๊สเสริมเหล่านั้นได้ อากาศอัดสามารถใช้ในการใช้งานที่ไม่มีข้อกำหนดที่เข้มงวดเกี่ยวกับสีของพื้นผิวรอยบาก หาซื้อได้ง่ายและราคาถูกกว่า ออกซิเจนสามารถใช้กับโลหะหนาที่ไม่จำเป็นต้องมีหน้าตัดการตัดสูง จึงเพิ่มความเร็วในการตัด ไนโตรเจนสามารถใช้ได้ในสถานการณ์ที่ต้องการคุณภาพพื้นผิวการตัดสูง ชิ้นงานมีความแม่นยำสูงและสามารถแปรรูปได้โดยตรงในขั้นตอนต่อไป ก๊าซอาร์กอนส่วนใหญ่จะใช้สำหรับโลหะผสมไทเทเนียมและไทเทเนียม

การเลือกก๊าซเสริมที่เหมาะสมตามลักษณะของโลหะที่จะแปรรูปสามารถช่วยให้ผู้ใช้ประหยัดต้นทุนการดำเนินงานได้มากขึ้น ในขณะเดียวกันก็รับประกันคุณภาพการตัด หากคุณต้องการเรียนรู้เพิ่มเติมเกี่ยวกับการตัดด้วยเลเซอร์ โปรดให้ความสนใจ แอคเทค เลเซอร์.

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์