หัวฉีดตัดเลเซอร์

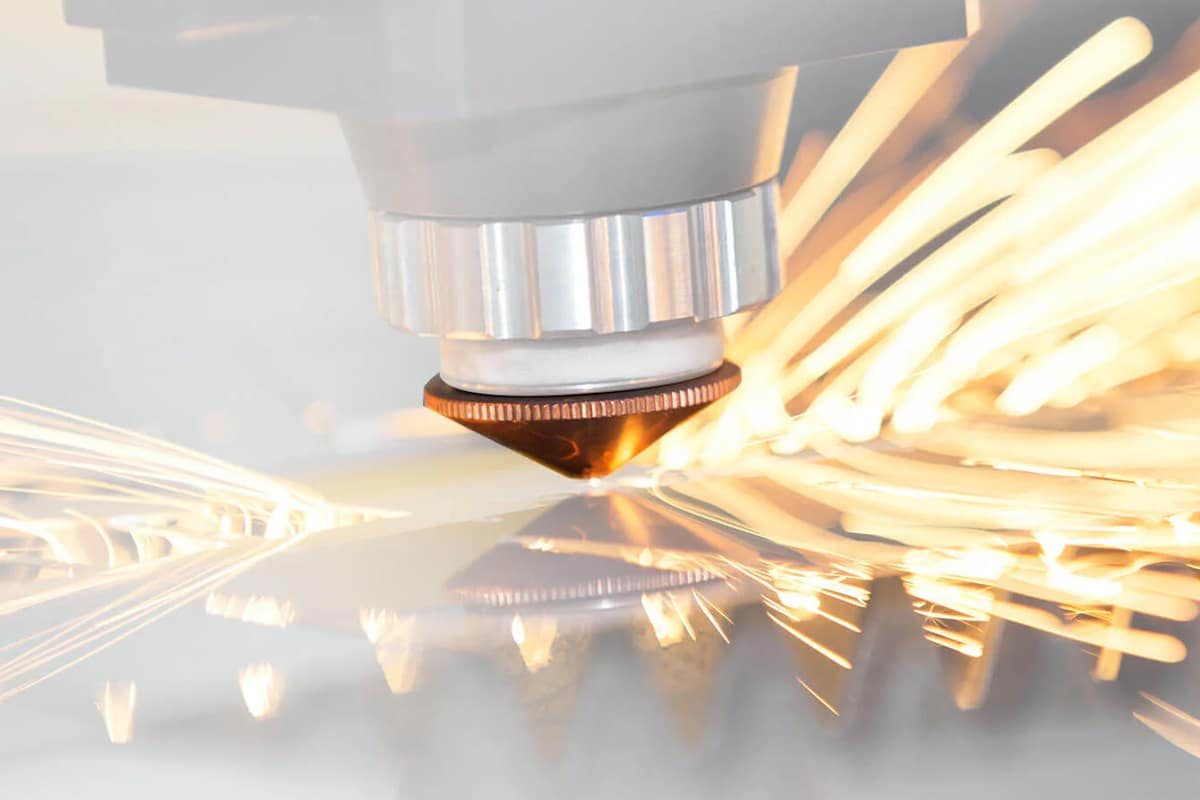

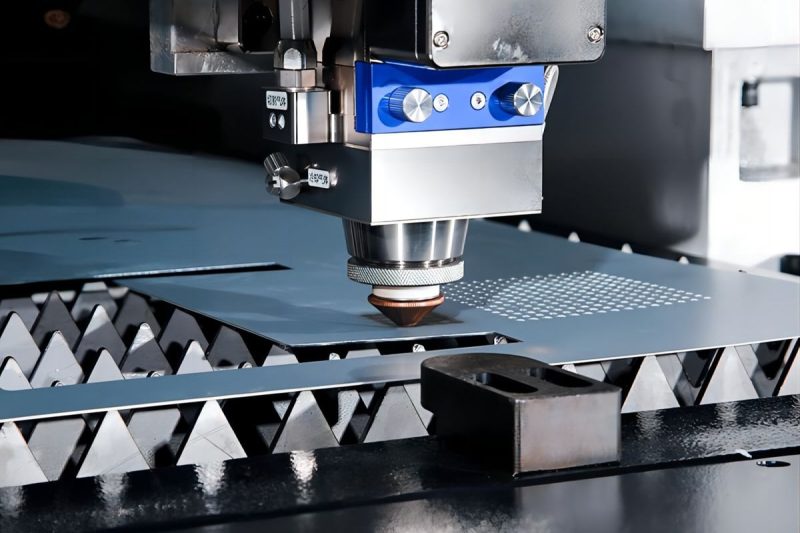

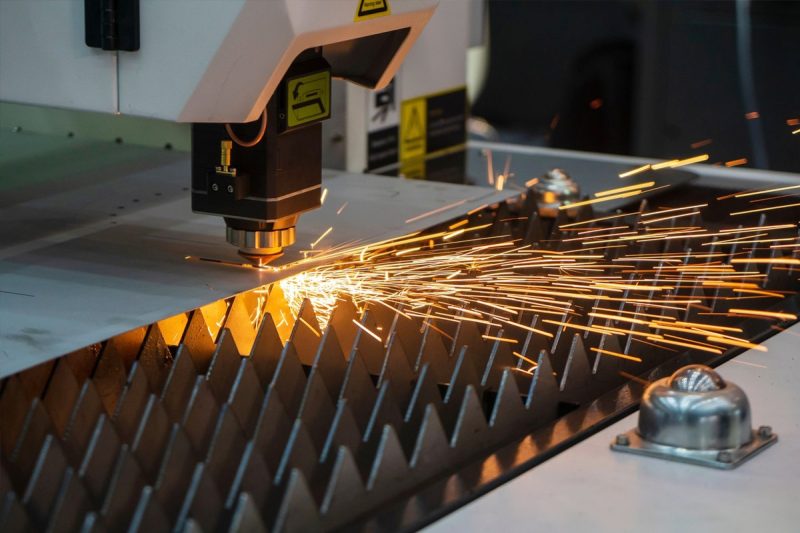

เครื่องตัดเลเซอร์ถือเป็นส่วนสำคัญของการผลิตและการประมวลผลสมัยใหม่ ซึ่งมีชื่อเสียงในด้านความแม่นยำ ความเร็ว และความคล่องตัว หัวฉีดซึ่งเป็นส่วนประกอบสำคัญที่ควบคุมลำแสงเลเซอร์และช่วยการไหลของก๊าซระหว่างกระบวนการตัด ถือเป็นหัวใจสำคัญของการทำงานของเครื่องจักรเหล่านี้ หัวฉีดมีบทบาทสำคัญในการกำหนดคุณภาพและประสิทธิภาพของการตัด โดยมีอิทธิพลต่อปัจจัยต่างๆ เช่น การโฟกัสลำแสง การไหลของก๊าซ และการจัดการความร้อน การทำความเข้าใจเกี่ยวกับหัวฉีด วัสดุ และขนาดต่างๆ ประเภทต่างๆ อาจส่งผลกระทบอย่างมากต่อประสิทธิภาพและการบำรุงรักษาเครื่องจักรของคุณ เครื่องตัดเลเซอร์.

คู่มือนี้อธิบายทุกแง่มุมของหัวฉีดตัดเลเซอร์ ตั้งแต่ประเภทและวัสดุไปจนถึงปัจจัยที่ส่งผลต่อประสิทธิภาพและเกณฑ์การเลือก ไม่ว่าคุณจะเป็นผู้ใช้มือใหม่หรือผู้ปฏิบัติงานที่มีประสบการณ์ คู่มือฉบับสมบูรณ์นี้จะให้ข้อมูลเชิงลึกอันมีค่าแก่คุณเพื่อช่วยให้คุณเลือกหัวฉีดที่เหมาะสม แก้ไขปัญหาทั่วไป และบำรุงรักษาอุปกรณ์ของคุณเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูง ด้วยความรู้ที่ถูกต้อง คุณสามารถเพิ่มประสิทธิภาพการลงทุนในเทคโนโลยีการตัดเลเซอร์ให้สูงสุดได้ด้วยการเพิ่มประสิทธิภาพของเครื่องจักร ลดเวลาหยุดทำงาน และรับประกันการตัดที่แม่นยำ

สารบัญ

ทำความเข้าใจเกี่ยวกับหัวฉีดตัดเลเซอร์

คำนิยาม

หัวฉีดตัดเลเซอร์เป็นส่วนประกอบที่ออกแบบมาอย่างแม่นยำ โดยอยู่ที่ปลายของหัวเลเซอร์ ซึ่งลำแสงเลเซอร์และแก๊สช่วยจะผ่านเข้าไปที่ชิ้นงาน หัวฉีดมักทำจากวัสดุคุณภาพสูง เช่น ทองเหลืองหรือทองแดง และได้รับการออกแบบให้ทนต่ออุณหภูมิและแรงดันสูงของกระบวนการตัดด้วยเลเซอร์ หัวฉีดมีรูปร่างและขนาดหลากหลาย โดยแต่ละอันได้รับการออกแบบมาเพื่อการใช้งานและวัสดุเฉพาะในการตัด

การทำงาน

หน้าที่หลักของหัวฉีดเครื่องตัดเลเซอร์คือการส่งลำแสงเลเซอร์และช่วยส่งก๊าซไปยังพื้นที่การตัดด้วยความแม่นยำสูง ต่อไปนี้คือการแบ่งหน้าที่หลัก:

- การโฟกัสและทิศทางของลำแสง: หัวฉีดช่วยโฟกัสและส่งลำแสงเลเซอร์ไปยังชิ้นงาน การโฟกัสที่เหมาะสมจะช่วยให้ลำแสงเลเซอร์มีความแข็งแรงและความแม่นยำที่เหมาะสมที่สุดตามที่จำเป็นในการตัดวัสดุต่างๆ ได้อย่างมีประสิทธิภาพ

- การส่งก๊าซช่วย: ก๊าซช่วย (เช่น ออกซิเจน ไนโตรเจน หรืออากาศ) จะถูกส่งผ่านหัวฉีดไปยังบริเวณการตัด การเลือกก๊าซและแรงดันสามารถส่งผลต่อความเร็วในการตัด คุณภาพ และประเภทของวัสดุที่สามารถตัดได้อย่างมาก หัวฉีดจะช่วยให้การไหลของก๊าซสม่ำเสมอและถูกทิศทาง ช่วยในกระบวนการตัดโดยเป่าวัสดุที่หลอมละลายออกไป ทำให้การตัดเย็นลง และป้องกันการเกิดออกซิเดชัน

- การจัดการความร้อน: หัวฉีดช่วยระบายความร้อนที่เกิดขึ้นระหว่างกระบวนการตัดโดยควบคุมการไหลของก๊าซช่วย ซึ่งจะช่วยรักษาอุณหภูมิการตัดให้คงที่และป้องกันไม่ให้เกิดความร้อนสูงเกินไป ซึ่งอาจทำให้วัสดุเสียรูปหรือเสียหายได้

- การปรับปรุงคุณภาพการตัด: การออกแบบและขนาดของหัวฉีดส่งผลต่อคุณภาพการตัด หัวฉีดที่เลือกมาอย่างดีสามารถผลิตการตัดที่สะอาดขึ้นโดยมีตะกรันน้อยที่สุด ขอบที่เรียบเนียนขึ้น และความแม่นยำสูงขึ้น ช่วยลดความจำเป็นในการประมวลผลหลังการตัด

- การป้องกันเลนส์เลเซอร์: หัวฉีดยังทำหน้าที่เป็นเกราะป้องกันเลนส์ของหัวเลเซอร์ ช่วยปกป้องเลนส์จากเศษวัสดุและสะเก็ดที่เกิดขึ้นระหว่างกระบวนการตัด การป้องกันนี้ช่วยรักษาอายุการใช้งานและประสิทธิภาพของเครื่องตัดเลเซอร์ของคุณ

การทำความเข้าใจเกี่ยวกับคำจำกัดความและฟังก์ชันของหัวฉีดตัดเลเซอร์สามารถช่วยเพิ่มประสิทธิภาพการตัด รับรองผลลัพธ์ที่มีคุณภาพสูง และยืดอายุการใช้งานของเครื่องตัดเลเซอร์ได้ การเลือกและการบำรุงรักษาหัวฉีดที่เหมาะสมสามารถส่งผลต่อประสิทธิภาพและประสิทธิผลของการตัดด้วยเลเซอร์ได้อย่างมาก

ประเภทของหัวฉีดตัดเลเซอร์

หัวฉีดเลเซอร์ตัดเป็นส่วนประกอบสำคัญที่ส่งผลต่อคุณภาพและประสิทธิภาพในการตัด หัวฉีดมีอยู่ 2 ประเภทหลัก ได้แก่ หัวฉีดชั้นเดียวและหัวฉีดชั้นคู่ การทำความเข้าใจเกี่ยวกับคำจำกัดความ คุณสมบัติ และการใช้งานของหัวฉีดเหล่านี้จะช่วยให้คุณเลือกหัวฉีดที่เหมาะสมสำหรับงานตัดโลหะเฉพาะได้

หัวฉีดแบบชั้นเดียว

คำนิยาม

หัวฉีดแบบชั้นเดียวทำจากวัสดุชิ้นเดียวพร้อมช่องเปิดที่ออกแบบอย่างแม่นยำ หัวฉีดเหล่านี้ได้รับการออกแบบมาเพื่อกำหนดทิศทางของลำแสงเลเซอร์และช่วยให้ก๊าซไหลไปยังพื้นที่การตัด ทำให้สามารถกำจัดวัสดุได้อย่างมีประสิทธิภาพและตัดได้เรียบเนียน

คุณสมบัติ

- เรียบง่าย: การออกแบบหัวฉีดชั้นเดียวนั้นเรียบง่าย ทำให้ผลิตและบำรุงรักษาง่าย

- ความทนทาน: หัวฉีดชั้นเดียวทำจากวัสดุแข็งแรง เช่น ทองเหลืองหรือทองแดง เพื่อทนต่ออุณหภูมิสูงและการสึกหรอที่พบระหว่างกระบวนการตัดโลหะ

- คุ้มต้นทุน: หัวฉีดเหล่านี้มักจะมีราคาถูกกว่าหัวฉีดสองชั้น ทำให้เป็นตัวเลือกที่คุ้มทุนสำหรับงานตัดโลหะหลายประเภท

- ความแม่นยำ: หัวฉีดชั้นเดียวให้การควบคุมลำแสงเลเซอร์และก๊าซช่วยเหลืออย่างแม่นยำ ช่วยให้ตัดแผ่นโลหะที่บางกว่าได้อย่างคุณภาพสูง

แอพพลิเคชั่น

หัวฉีดชั้นเดียวมีความอเนกประสงค์และเหมาะกับงานตัดโลหะหลายประเภท เหมาะอย่างยิ่งสำหรับ:

- โลหะบางถึงหนาปานกลาง: เหมาะเป็นพิเศษสำหรับการตัดโลหะที่มีความหนาน้อย เช่น แผ่นโลหะ ที่ต้องการการตัดที่แม่นยำและสะอาด

- การใช้งานในชีวิตประจำวัน: หัวฉีดเหล่านี้มักใช้ในการตัดด้วยเลเซอร์แบบมาตรฐานเนื่องจากมีความน่าเชื่อถือและใช้งานง่ายในการตัดโลหะ เช่น สแตนเลส อลูมิเนียม และเหล็กอ่อน

หัวฉีดสองชั้น

คำนิยาม

หัวฉีดสองชั้นประกอบด้วยวัสดุสองชั้น ชั้นในและชั้นนอกที่ออกแบบมาเพื่อปรับปรุงประสิทธิภาพและความทนทาน การออกแบบนี้ช่วยจัดการความร้อนและปรับปรุงการไหลของก๊าซช่วยระหว่างกระบวนการตัด

คุณสมบัติ

- การระบายความร้อนที่ปรับปรุงใหม่: โครงสร้างสองชั้นช่วยกระจายความร้อนได้ดีขึ้น ช่วยรักษาคุณภาพการตัดและยืดอายุการใช้งานของหัวฉีดเมื่อตัดโลหะ

- การไหลของก๊าซที่ดีขึ้น: หัวฉีดเหล่านี้ช่วยส่งก๊าซช่วยได้อย่างมีประสิทธิภาพมากขึ้น ซึ่งช่วยเพิ่มความเร็วและความแม่นยำในการตัดด้วยการกำจัดโลหะหลอมเหลวอย่างมีประสิทธิภาพและป้องกันการออกซิเดชัน

- เพิ่มความทนทาน: ชั้นเพิ่มเติมช่วยปกป้องการสึกหรอเพิ่มเติม ทำให้ทนทานยิ่งขึ้นในระหว่างการตัดโลหะที่ต้องใช้ความเข้มข้นสูง

- ประสิทธิภาพที่เหนือกว่า: ช่วยให้ควบคุมลำแสงเลเซอร์และการไหลของก๊าซได้ดีขึ้น ซึ่งเป็นประโยชน์ต่อการตัดและการประมวลผลแผ่นโลหะที่หนากว่าอย่างแม่นยำสูง

แอพพลิเคชั่น

หัวฉีดสองชั้นได้รับการออกแบบมาสำหรับงานตัดโลหะที่ต้องใช้ความเชี่ยวชาญและความต้องการสูง หัวฉีดเหล่านี้เหมาะที่สุดสำหรับ:

- การตัดโลหะหนา: เหมาะสำหรับการตัดโลหะหนาซึ่งการจัดการความร้อนที่มีประสิทธิภาพและความแม่นยำเป็นสิ่งสำคัญ เช่น ในอุตสาหกรรมยานยนต์และการบินและอวกาศ

- งานที่มีความแม่นยำสูง: เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการการออกแบบที่ซับซ้อนและขอบคุณภาพสูงบนโลหะ เช่น ไททาเนียม ทองแดง และทองเหลือง

- การใช้ในอุตสาหกรรม: โดยทั่วไปใช้ในสภาพแวดล้อมทางอุตสาหกรรมที่มีการตัดด้วยเลเซอร์อย่างเข้มข้นและอายุการใช้งานของหัวฉีดเป็นสิ่งสำคัญ

- การตัดโลหะพิเศษ: เหมาะสำหรับการตัดโลหะที่แข็งและท้าทายมากขึ้น พร้อมให้คุณลักษณะประสิทธิภาพการทำงานที่ได้รับการปรับปรุง

การเลือกประเภทหัวฉีดที่เหมาะสม ไม่ว่าจะเป็นแบบชั้นเดียวหรือสองชั้น ขึ้นอยู่กับความต้องการในการตัดโลหะโดยเฉพาะของคุณ หัวฉีดแบบชั้นเดียวเหมาะอย่างยิ่งสำหรับงานตัดโลหะทั่วไป ให้ความเรียบง่ายและคุ้มต้นทุน ในขณะที่หัวฉีดแบบสองชั้นให้การระบายความร้อนที่ดีขึ้น การไหลของก๊าซที่ดีขึ้น และประสิทธิภาพที่เหนือกว่าสำหรับการใช้งานที่ต้องการความแม่นยำสูง การทำความเข้าใจคุณลักษณะและการใช้งานของหัวฉีดแต่ละประเภทจะช่วยให้คุณเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเลเซอร์ของคุณ และให้ผลลัพธ์ที่ดีที่สุดในการตัดโลหะ

ขนาดหัวฉีด

ขนาดของหัวฉีดสำหรับการตัดด้วยเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อคุณภาพและประสิทธิภาพของกระบวนการตัด ขนาดของหัวฉีดโดยทั่วไปจะหมายถึงเส้นผ่านศูนย์กลางของช่องเปิดของหัวฉีด ความยาวของหัวฉีด และรูปร่างของปลายหัวฉีด ต้องเลือกขนาดเหล่านี้อย่างระมัดระวังเพื่อให้ตรงกับความต้องการเฉพาะของงานตัดและคุณลักษณะของวัสดุที่จะตัด

เส้นผ่านศูนย์กลางของช่องเปิดหัวฉีด

เส้นผ่านศูนย์กลางของช่องเปิดหัวฉีดเป็นมิติที่สำคัญที่สุดที่ต้องพิจารณา เส้นผ่านศูนย์กลางนี้ส่งผลโดยตรงต่อโฟกัสของลำแสงเลเซอร์และการไหลของก๊าซช่วย ซึ่งส่งผลต่อคุณภาพและความเร็วในการตัด เส้นผ่านศูนย์กลางหัวฉีดทั่วไป ได้แก่:

หัวฉีดขนาดเส้นผ่านศูนย์กลางเล็ก (1.0-1.5 มม.)

- การใช้งาน: เหมาะที่สุดสำหรับการตัดวัสดุบางอย่างแม่นยำซึ่งจำเป็นต้องใช้ลำแสงเลเซอร์ที่มีความเข้มข้นและละเอียด

- ข้อดี: ให้ความแม่นยำและรายละเอียดที่สูงขึ้นในการตัด และมีประสิทธิภาพในการลดความกว้างของโซนที่ได้รับผลกระทบจากความร้อน (HAZ)

- ข้อจำกัด: ช่องเปิดขนาดเล็กอาจจำกัดการไหลของแก๊สช่วย ซึ่งอาจส่งผลกระทบต่อประสิทธิภาพในการตัดวัสดุที่หนากว่า

หัวฉีดขนาดเส้นผ่านศูนย์กลางกลาง (1.5-2.5 มม.)

- การใช้งาน: เหมาะสำหรับงานตัดทั่วไปหลายประเภทบนวัสดุที่มีความหนาปานกลาง

- ข้อดี: ให้สมดุลที่ดีระหว่างความแม่นยำและการไหลของก๊าซ ทำให้มีความอเนกประสงค์สำหรับสภาวะการตัดที่หลากหลาย

- ข้อจำกัด: อาจไม่สามารถให้ความแม่นยำสูงสุดสำหรับวัสดุที่บางมากหรือประสิทธิภาพที่ดีที่สุดสำหรับวัสดุที่หนามาก

หัวฉีดขนาดเส้นผ่านศูนย์กลางใหญ่ (2.5 มม. ขึ้นไป)

- การใช้งาน: เหมาะสำหรับการตัดวัสดุที่มีความหนามากกว่าซึ่งจำเป็นต้องใช้การไหลของก๊าซช่วยที่กว้างกว่าเพื่อขจัดวัสดุที่หลอมละลายอย่างมีประสิทธิภาพ

- ข้อดี: เพิ่มความเร็วและประสิทธิภาพในการตัดสำหรับวัสดุที่มีความหนา ช่วยในการขจัดตะกรันอย่างมีประสิทธิภาพ และลดความเสี่ยงในการเกิดตะกรัน

- ข้อจำกัด: ช่องเปิดขนาดใหญ่จะลดความแม่นยำของการตัดและเพิ่มความกว้างของโซนที่ได้รับผลกระทบจากความร้อน (HAZ)

ความยาวของหัวฉีด

ความยาวของหัวฉีดเป็นอีกมิติหนึ่งที่สำคัญ ซึ่งส่งผลต่อระยะห่างระหว่างปลายหัวฉีดกับพื้นผิววัสดุ ระยะห่างนี้เรียกว่าระยะห่างระหว่างหัวฉีดกับพื้นผิววัสดุ จะต้องปรับให้เหมาะสมเพื่อให้การตัดมีประสิทธิภาพ

หัวฉีดสั้น

- การใช้งาน: โดยทั่วไปใช้สำหรับงานตัดความแม่นยำสูงซึ่งจำเป็นต้องอยู่ใกล้กับวัสดุ

- ข้อดี: ช่วยให้ควบคุมลำแสงเลเซอร์ได้ดีขึ้นและช่วยก๊าซ ช่วยเพิ่มความแม่นยำ

- ข้อจำกัด: หัวฉีดที่สั้นกว่าอาจเพิ่มความเสี่ยงในการชนกับพื้นผิววัสดุหรือสิ่งกีดขวางอื่นๆ

หัวฉีดยาว

- การใช้งาน: เหมาะสำหรับการตัดวัสดุที่มีความหนาหรือในสถานการณ์ที่พื้นผิววัสดุไม่เรียบ

- ข้อดี: ช่วยให้มีระยะห่างที่ยืดหยุ่นมากขึ้น ลดความเสี่ยงจากการชน และรองรับความไม่เรียบของวัสดุ

- ข้อจำกัด: อาจลดความแม่นยำของการตัดเนื่องจากระยะห่างจากพื้นผิววัสดุที่เพิ่มขึ้น

รูปร่างของปลายหัวฉีด

รูปร่างของปลายหัวฉีดสามารถส่งผลต่อประสิทธิภาพของเครื่องตัดเลเซอร์ได้เช่นกัน รูปร่างทั่วไป ได้แก่ ปลายหัวฉีดทรงกรวยและทรงกระบอก

ปลายกรวย

- การใช้งาน: โดยทั่วไปใช้สำหรับงานตัดที่ต้องการความแม่นยำสูงและมีขอบเรียบ

- ข้อดี: ช่วยให้ลำแสงเลเซอร์และการไหลของก๊าซมีจุดโฟกัสมากขึ้น ช่วยเพิ่มคุณภาพและความแม่นยำในการตัด

- ข้อจำกัด: ปลายทรงกรวยอาจสึกหรอเร็วขึ้นเนื่องจากรูปร่าง โดยเฉพาะอย่างยิ่งเมื่อใช้งานเพื่อตัดวัสดุหนาหรือมีฤทธิ์กัดกร่อน

ปลายทรงกระบอก

- การใช้งาน: เหมาะสำหรับการตัดวัสดุที่มีความหนามากขึ้นและงานตัดทั่วไป

- ข้อดี: ช่วยให้การไหลของก๊าซสม่ำเสมอมากขึ้น ซึ่งเป็นประโยชน์ต่อการกำจัดวัสดุที่หลอมละลายอย่างมีประสิทธิภาพในระหว่างการตัด

- ข้อจำกัด: อาจไม่สามารถให้ความแม่นยำในระดับเดียวกับปลายกรวยสำหรับงานตัดที่ละเอียดมาก

การเลือกขนาดหัวฉีดที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเลเซอร์ไฟเบอร์ ปัจจัยต่างๆ เช่น เส้นผ่านศูนย์กลางของช่องเปิดหัวฉีด ความยาวของหัวฉีด และรูปร่างของปลายหัวฉีดจะต้องได้รับการพิจารณาอย่างรอบคอบโดยพิจารณาจากข้อกำหนดการตัดที่เฉพาะเจาะจงและลักษณะของวัสดุ การทำความเข้าใจและเลือกขนาดหัวฉีดที่เหมาะสมจะช่วยให้ผู้ปฏิบัติงานสามารถตัดได้คุณภาพสูง ปรับปรุงประสิทธิภาพการตัด และยืดอายุการใช้งานของหัวฉีดและเครื่องตัดเลเซอร์ได้

วัสดุหัวฉีด

วัสดุของหัวฉีดเครื่องตัดเลเซอร์เป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพการตัด ความทนทาน และการบำรุงรักษาเครื่องจักร ทองเหลืองและทองแดงเป็นวัสดุสองชนิดที่นิยมใช้มากที่สุดสำหรับหัวฉีดเครื่องตัดเลเซอร์ วัสดุแต่ละชนิดมีคุณสมบัติเฉพาะตัวที่ทำให้เหมาะกับงานตัดและสภาพการทำงานเฉพาะ

หัวฉีดทองเหลือง

คำนิยาม

หัวฉีดทองเหลืองทำจากโลหะผสมทองแดงและสังกะสี หัวฉีดทองเหลืองใช้กันอย่างแพร่หลายในงานตัดด้วยเลเซอร์ เนื่องจากมีคุณสมบัตินำความร้อนได้ดี ทนทาน และคุ้มต้นทุน

คุณสมบัติ

- การนำความร้อน: ทองเหลืองมีคุณสมบัติในการนำความร้อนได้ดี ซึ่งช่วยระบายความร้อนได้อย่างมีประสิทธิภาพในระหว่างกระบวนการตัด ช่วยลดความเสี่ยงของการเกิดความร้อนสูงเกินไปและยืดอายุการใช้งานของหัวฉีด

- ความทนทาน: หัวฉีดทองเหลืองมีความแข็งแรงทนทาน ทนต่อการสึกหรอ และเหมาะสำหรับการใช้งานความถี่สูงในสภาพแวดล้อมทางอุตสาหกรรม

- ความต้านทานการกัดกร่อน: ทองเหลืองมีความทนทานต่อการกัดกร่อน ช่วยให้หัวฉีดคงประสิทธิภาพและความสมบูรณ์ได้เป็นเวลานาน แม้ในสภาพแวดล้อมที่รุนแรง

- คุ้มค่า: หัวฉีดทองเหลืองมักจะมีราคาไม่แพงกว่าวัสดุประสิทธิภาพสูงชนิดอื่นๆ จึงเป็นโซลูชันที่คุ้มต้นทุนสำหรับงานตัดด้วยเลเซอร์หลายประเภท

แอพพลิเคชั่น

หัวฉีดทองเหลืองถูกนำมาใช้กันอย่างแพร่หลายในงานตัดโลหะต่างๆ เนื่องจากมีค่าการนำไฟฟ้าที่สมดุลและมีความทนทาน หัวฉีดทองเหลืองเหมาะอย่างยิ่งสำหรับ:

- การตัดโลหะทั่วไป : เหมาะสำหรับการตัดโลหะหลายชนิด เช่น สแตนเลส อลูมิเนียม เหล็กกล้าคาร์บอน

- การใช้งานความถี่สูง: ความทนทานทำให้เหมาะสำหรับการตัดต่อเนื่องและความถี่สูงในสภาพแวดล้อมอุตสาหกรรม

- การทำงานที่คำนึงถึงงบประมาณ: เหมาะสำหรับผู้ใช้ที่กำลังมองหาโซลูชันที่คุ้มต้นทุนโดยไม่กระทบประสิทธิภาพ

ข้อควรพิจารณา

แม้ว่าหัวฉีดทองเหลืองจะมีข้อดีหลายประการ แต่ก็อาจไม่มีประสิทธิภาพเท่ากับหัวฉีดทองแดงในงานตัดที่ต้องการความแม่นยำสูงและความเร็วสูงโดยเฉพาะ จำเป็นต้องบำรุงรักษาและทำความสะอาดเป็นประจำเพื่อป้องกันการสะสมและเพื่อให้มั่นใจถึงประสิทธิภาพการทำงานที่เหมาะสมที่สุด

หัวฉีดทองแดง

คำนิยาม

หัวฉีดทองแดงทำจากทองแดงที่มีความบริสุทธิ์สูง ซึ่งขึ้นชื่อในเรื่องการนำความร้อนและไฟฟ้าที่เหนือกว่า หัวฉีดทองแดงเป็นตัวเลือกอันดับต้นๆ สำหรับการใช้งานที่ต้องการความแม่นยำและประสิทธิภาพสูง

คุณสมบัติ

- การนำความร้อนที่ดีเยี่ยม: ทองแดงมีคุณสมบัติในการนำความร้อนสูงสุดในบรรดาวัสดุหัวฉีดทั่วไป ทำให้สามารถระบายความร้อนได้อย่างมีประสิทธิภาพมากขึ้น คุณสมบัตินี้ช่วยรักษาอุณหภูมิของหัวฉีดและป้องกันไม่ให้เกิดความร้อนสูงเกินไป ทำให้มั่นใจได้ถึงประสิทธิภาพการตัดที่สม่ำเสมอ

- การนำไฟฟ้า: ทองแดงมีความสามารถในการนำไฟฟ้าได้ดีเยี่ยม จึงเหมาะอย่างยิ่งสำหรับการใช้งานที่อาจเกิดปัญหาไฟฟ้าสถิตย์ ช่วยปรับปรุงความปลอดภัยและประสิทธิภาพ

- ความทนทานและความแข็งแกร่ง: หัวฉีดทองแดงมีความแข็งแรงทนทานและสามารถทนต่อการใช้งานหนักในการตัด จึงเหมาะกับการใช้งานที่ต้องการความแม่นยำสูง

- คุณภาพการตัดที่ได้รับการปรับปรุง: คุณสมบัติทางความร้อนที่เหนือกว่าของทองแดงทำให้สามารถตัดได้เรียบเนียนและแม่นยำยิ่งขึ้น โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับการใช้งานเลเซอร์กำลังสูงและวัสดุที่ท้าทาย

- ความต้านทานการเกิดออกซิเดชัน: หัวฉีดทองแดงมักได้รับการเคลือบหรือผ่านการบำบัดเพื่อป้องกันการเกิดออกซิเดชัน ซึ่งอาจส่งผลกระทบต่อประสิทธิภาพและอายุการใช้งาน

แอพพลิเคชั่น

หัวฉีดทองแดงมีคุณสมบัติการทำงานที่เหนือกว่า จึงเป็นตัวเลือกอันดับต้นๆ สำหรับงานตัดที่มีความแม่นยำสูงและความเร็วสูง เหมาะอย่างยิ่งสำหรับ:

- การตัดโลหะที่แม่นยำ: เหมาะสำหรับการตัดงานที่ต้องการความแม่นยำสูงและขอบที่สะอาด เช่น ชิ้นส่วนอากาศยานและยานยนต์

- แผ่นโลหะหนา: เหมาะสำหรับการตัดแผ่นโลหะหนา การจัดการความร้อนที่มีประสิทธิภาพช่วยป้องกันการบิดงอและรักษาคุณภาพการตัด

ข้อควรพิจารณา

โดยทั่วไปแล้วหัวฉีดทองแดงจะมีราคาแพงกว่าหัวฉีดทองเหลือง ซึ่งอาจเป็นปัจจัยหนึ่งที่ผู้ใช้ที่คำนึงถึงงบประมาณควรพิจารณา อย่างไรก็ตาม ประสิทธิภาพที่เหนือกว่าและอายุการใช้งานที่ยาวนานกว่าสามารถชดเชยต้นทุนเริ่มต้นที่สูงขึ้นได้ การบำรุงรักษาเป็นประจำจะช่วยให้หัวฉีดทองแดงอยู่ในสภาพที่ดีที่สุดและช่วยป้องกันการเกิดออกซิเดชัน

การเลือกวัสดุหัวฉีดที่เหมาะสม (ทองเหลืองหรือทองแดง) ขึ้นอยู่กับความต้องการในการตัดและงบประมาณของคุณโดยเฉพาะ หัวฉีดทองเหลืองเป็นโซลูชันที่คุ้มต้นทุน มีการนำความร้อนและความทนทานที่ดี ทำให้เหมาะสำหรับงานตัดโลหะทั่วไป ในทางตรงกันข้าม หัวฉีดทองแดงมีคุณสมบัติการนำความร้อนและความแม่นยำที่ยอดเยี่ยม ทำให้เหมาะอย่างยิ่งสำหรับการตัดโลหะที่มีความหนากว่าและการใช้งานที่มีความแม่นยำสูง การทำความเข้าใจลักษณะเฉพาะและการใช้งานของวัสดุแต่ละชนิดจะช่วยให้คุณเลือกหัวฉีดที่ดีที่สุดสำหรับคุณได้ เครื่องตัดไฟเบอร์เลเซอร์เพื่อให้มั่นใจถึงประสิทธิภาพและอายุการใช้งานที่เหมาะสมที่สุด

ปัจจัยที่มีผลต่อประสิทธิภาพของหัวฉีด

ประสิทธิภาพของหัวฉีดของเครื่องตัดเลเซอร์นั้นขึ้นอยู่กับปัจจัยสำคัญหลายประการที่กำหนดคุณภาพ ประสิทธิภาพ และความน่าเชื่อถือของกระบวนการตัด การทำความเข้าใจปัจจัยเหล่านี้สามารถช่วยเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเลเซอร์ของคุณ และรับรองผลลัพธ์ที่มีคุณภาพสูงและสม่ำเสมอ ปัจจัยสำคัญต่อไปนี้จะส่งผลต่อประสิทธิภาพของหัวฉีด:

วัสดุหัวฉีด

- การนำความร้อน: วัสดุของหัวฉีด (เช่น ทองเหลืองหรือทองแดง) ส่งผลต่อความสามารถในการระบายความร้อน ทองแดงมีคุณสมบัติในการนำความร้อนได้ดีเยี่ยมและโดยทั่วไปแล้วจะทำงานได้ดีกว่าในงานตัดที่มีความแม่นยำสูงและความเร็วสูง

- ความทนทาน: วัสดุ เช่น ทองเหลือง มีความทนทานและทนต่อการสึกหรอได้ดี จึงเหมาะกับงานตัดทั่วไป การเลือกใช้วัสดุจะส่งผลต่ออายุการใช้งานของหัวฉีดและความถี่ในการบำรุงรักษา

ขนาดหัวฉีด

เส้นผ่านศูนย์กลางและความยาวของช่องเปิดหัวฉีดมีผลกระทบอย่างมากต่อประสิทธิภาพของหัวฉีด:

- เส้นผ่านศูนย์กลาง: หัวฉีดที่มีเส้นผ่านศูนย์กลางเล็กกว่าจะให้ลำแสงที่โฟกัสได้แม่นยำยิ่งขึ้นและการไหลของก๊าซที่ละเอียดกว่า ซึ่งจะช่วยให้ตัดได้อย่างแม่นยำ หัวฉีดที่มีเส้นผ่านศูนย์กลางใหญ่กว่าจะช่วยให้การไหลของก๊าซและความเร็วในการตัดสูงขึ้นสำหรับวัสดุที่หนากว่า

- ความยาว: ความยาวของหัวฉีดส่งผลต่อการกระจายความร้อนและเสถียรภาพของการไหลของก๊าซ หัวฉีดที่สั้นกว่าจะจัดการและเปลี่ยนได้ง่ายกว่า ในขณะที่หัวฉีดที่ยาวกว่าจะให้การระบายความร้อนที่ดีกว่าและเหมาะสำหรับการตัดวัสดุที่หนากว่า

อัตราการไหลและแรงดันของก๊าซ

- ประเภทของก๊าซช่วย: ประเภทของก๊าซช่วย (ออกซิเจน ไนโตรเจน หรืออากาศ) ส่งผลต่อกระบวนการตัด ออกซิเจนมักใช้ในการตัดเหล็กกล้าคาร์บอนเนื่องจากปฏิกิริยา ในขณะที่ไนโตรเจนใช้ในการตัดสเตนเลสและอลูมิเนียมเพื่อป้องกันการเกิดออกซิเดชัน

- แรงดันแก๊ส: แรงดันแก๊สที่เหมาะสมช่วยให้สามารถขจัดวัสดุที่หลอมละลายได้อย่างมีประสิทธิภาพและป้องกันการออกซิเดชัน แรงดันแก๊สสูงเหมาะสำหรับการตัดวัสดุหนา ในขณะที่แรงดันแก๊สต่ำเหมาะสำหรับวัสดุบางเพื่อหลีกเลี่ยงการดีดออกมากเกินไป

การจัดตำแหน่งและโฟกัสของลำแสง

- การจัดตำแหน่ง: การจัดตำแหน่งหัวฉีดให้ตรงกับลำแสงเลเซอร์อย่างแม่นยำจะช่วยให้ตัดได้เรียบเนียน การจัดตำแหน่งที่ไม่ถูกต้องอาจส่งผลให้คุณภาพการตัดลดลงและหัวฉีดสึกหรอมากขึ้น

- ตำแหน่งโฟกัส: ต้องตั้งโฟกัสของลำแสงเลเซอร์ให้สัมพันธ์กับชิ้นงานอย่างแม่นยำ การโฟกัสที่ไม่ถูกต้องอาจส่งผลให้คุณภาพของขอบไม่ดี ความเร็วในการตัดลดลง และวัสดุเสียหายมากขึ้น

ความเร็วตัดและกำลัง

- ความเร็ว: ความเร็วในการตัดส่งผลต่อปฏิสัมพันธ์ระหว่างลำแสงเลเซอร์และวัสดุ ความเร็วที่สูงกว่าจะให้พลังงานเลเซอร์และการไหลของอากาศที่มีประสิทธิภาพมากขึ้น ในขณะที่ความเร็วที่ช้ากว่าจะให้คุณภาพการตัดที่ดีกว่าแต่ก็อาจเพิ่มความเสี่ยงต่อการเกิดความร้อนสะสม

- พลังงาน: ต้องใช้พลังงานเลเซอร์ที่เพียงพอในการเจาะทะลุวัสดุและตัดได้อย่างแม่นยำ การตั้งค่าพลังงานจะต้องเหมาะสมตามประเภทและความหนาของวัสดุ

การบำรุงรักษาและสภาพหัวฉีด

- ความสะอาด: การทำความสะอาดหัวฉีดเป็นประจำจะช่วยป้องกันการสะสมของเศษวัสดุซึ่งอาจขัดขวางการไหลของอากาศและส่งผลต่อคุณภาพของลำแสง หัวฉีดที่สกปรกอาจทำให้การตัดไม่สม่ำเสมอและประสิทธิภาพลดลง

- การสึกหรอและความเสียหาย: การตรวจสอบหัวฉีดเพื่อดูการสึกหรอและความเสียหายจะช่วยให้ทำงานได้อย่างมีประสิทธิภาพสูงสุด ควรเปลี่ยนหัวฉีดที่สึกหรอหรือเสียหายทันทีเพื่อรักษาคุณภาพการตัด

สภาพแวดล้อม

- อุณหภูมิและความชื้น: ปัจจัยด้านสิ่งแวดล้อม เช่น อุณหภูมิและความชื้น อาจส่งผลต่อกระบวนการตัด อุณหภูมิที่สูงอาจทำให้เกิดความร้อนสูงเกินไป ในขณะที่ความชื้นที่สูงอาจทำให้เกิดการควบแน่น ซึ่งอาจส่งผลต่อลำแสงเลเซอร์และการไหลของก๊าซ

- สภาพชิ้นงาน: สภาพพื้นผิวของชิ้นงาน รวมถึงความสะอาดและความเรียบ อาจส่งผลต่อประสิทธิภาพของหัวฉีดได้เช่นกัน สิ่งปนเปื้อนบนชิ้นงานอาจทำให้เกิดการตัดที่ไม่สม่ำเสมอ

การเพิ่มประสิทธิภาพของหัวฉีดต้องอาศัยความเข้าใจอย่างครอบคลุมถึงปัจจัยต่างๆ ที่ส่งผลต่อประสิทธิภาพของหัวฉีด คุณสามารถบรรลุผลการตัดที่เหนือกว่าได้โดยการเลือกวัสดุและขนาดของหัวฉีดอย่างระมัดระวัง จัดการการไหลของก๊าซและแรงดัน ให้แน่ใจว่าลำแสงได้รับการปรับตำแหน่งและโฟกัสอย่างแม่นยำ ปรับความเร็วและกำลังของการตัด บำรุงรักษาหัวฉีด และพิจารณาถึงสภาพแวดล้อม การตรวจสอบและปรับเปลี่ยนตามปัจจัยเหล่านี้อย่างสม่ำเสมอจะช่วยให้การตัดมีคุณภาพสูงและสม่ำเสมอ และยืดอายุการใช้งานของหัวฉีดตัดเลเซอร์ของคุณ

การเลือกหัวฉีดที่เหมาะสม

การเลือกหัวฉีดที่เหมาะสมสำหรับเครื่องตัดเลเซอร์ของคุณจะช่วยเพิ่มประสิทธิภาพการทำงานและให้การตัดที่มีคุณภาพสูงได้ การเลือกหัวฉีดขึ้นอยู่กับหลายปัจจัย รวมถึงประเภทของวัสดุ ความหนา คุณภาพการตัดที่ต้องการ และข้อกำหนดการตัดที่เฉพาะเจาะจง ด้านล่างนี้เป็นแนวทางและคำแนะนำทั่วไปที่จะช่วยให้คุณเลือกหัวฉีดที่เหมาะสมกับการใช้งานของคุณได้

ปัจจัยที่ต้องพิจารณาเมื่อเลือกหัวฉีด

ประเภทวัสดุ

- เหล็กกล้าอ่อน: สำหรับการตัดเหล็กกล้าอ่อน มักใช้หัวฉีดชั้นเดียวที่มีก๊าซช่วยออกซิเจน เนื่องจากสามารถเพิ่มความเร็วในการตัดและให้การตัดที่สะอาดยิ่งขึ้นผ่านปฏิกิริยาคายความร้อน

- สแตนเลสสตีล: การตัดสแตนเลสสตีลมักใช้หัวฉีดสองชั้นโดยมีไนโตรเจนเป็นก๊าซช่วยเพื่อป้องกันการออกซิเดชันและให้การตัดที่เรียบร้อยโดยไม่เกิดการเปลี่ยนสี

- อะลูมิเนียม: การตัดอะลูมิเนียมมักต้องใช้หัวฉีดสองชั้นที่มีไนโตรเจนหรืออากาศอัดเพื่อหลีกเลี่ยงการเกิดออกซิเดชันและเพื่อให้แน่ใจว่าการตัดจะราบรื่น ไนโตรเจนเป็นตัวเลือกที่ต้องการสำหรับการตัดคุณภาพสูง ในขณะที่อากาศอัดอาจเป็นทางเลือกที่คุ้มต้นทุน

ความหนาของวัสดุ

- วัสดุบาง (< 5 มม.): หัวฉีดที่มีเส้นผ่านศูนย์กลางเล็กกว่า (เช่น 0.8 มม. ถึง 1.2 มม.) จะให้ลำแสงที่โฟกัสได้แม่นยำยิ่งขึ้นและการไหลของก๊าซที่ละเอียดกว่า ซึ่งช่วยให้ตัดได้อย่างแม่นยำ หัวฉีดประเภทนี้มักใช้กับไนโตรเจนหรือออกซิเจนที่มีแรงดันสูง

- ความหนาปานกลาง (5 มม. – 12 มม.): หัวฉีดที่มีเส้นผ่านศูนย์กลางปานกลาง (เช่น 1.2 มม. ถึง 2 มม.) จะสร้างความสมดุลระหว่างจุดโฟกัสและการไหลของก๊าซ และเหมาะสำหรับโลหะหลายประเภท ออกซิเจนมักใช้กับเหล็กอ่อน ในขณะที่ไนโตรเจนใช้สำหรับสแตนเลสและอลูมิเนียม

- วัสดุหนา (> 12 มม.): หัวฉีดที่มีเส้นผ่านศูนย์กลางใหญ่กว่า (เช่น 2 มม. ถึง 3 มม. หรือใหญ่กว่า) ช่วยให้การไหลของก๊าซสูงขึ้น ซึ่งช่วยขจัดวัสดุที่หลอมละลายได้อย่างมีประสิทธิภาพและป้องกันไม่ให้เกิดความร้อนสูงเกินไป หัวฉีดประเภทนี้มักใช้กับออกซิเจนแรงดันต่ำสำหรับเหล็กอ่อนหรือไนโตรเจนแรงดันสูงสำหรับสเตนเลสและอลูมิเนียม

ความเร็วและความแม่นยำในการตัด

- ความแม่นยำสูง: สำหรับการออกแบบที่ซับซ้อนและการตัดที่แม่นยำ หัวฉีดขนาดเล็กที่มีช่องเปิดแคบกว่าจะเหมาะอย่างยิ่ง หัวฉีดเหล่านี้มักใช้ร่วมกับไนโตรเจนแรงดันสูงเพื่อให้แน่ใจว่าขอบจะสะอาดและแม่นยำ และไม่เกิดออกซิเดชัน

- ความเร็วสูง: แนะนำให้ใช้หัวฉีดขนาดใหญ่ที่มีช่องเปิดกว้างเพื่อให้ตัดได้เร็วยิ่งขึ้นเพื่อรักษาคุณภาพการตัดและควบคุมความร้อนได้อย่างมีประสิทธิภาพ ออกซิเจนมักใช้เพื่อเพิ่มความเร็วในการตัดเหล็กอ่อน

คำแนะนำเกี่ยวกับหัวฉีดทั่วไป

หัวฉีดชั้นเดียว

- เส้นผ่านศูนย์กลาง 8-1.2 มม. เหมาะสำหรับการตัดโลหะบาง (เช่น สแตนเลสและอลูมิเนียมที่มีความหนาไม่เกิน 5 มม.) ให้การตัดที่แม่นยำและรายละเอียดที่ละเอียด และมักใช้กับไนโตรเจนแรงดันสูง

- เส้นผ่านศูนย์กลาง 2-2 มม. เหมาะสำหรับโลหะที่มีความหนาปานกลาง (เช่น สเตนเลส เหล็กกล้าคาร์บอน และอลูมิเนียมที่มีความหนาตั้งแต่ 5 ถึง 12 มม.) โดยจะรักษาความสมดุลระหว่างความแม่นยำและการไหลของอากาศ และมักใช้ร่วมกับออกซิเจนในการตัดเหล็กอ่อน และไนโตรเจนในการตัดสเตนเลสและอลูมิเนียม

- เส้นผ่านศูนย์กลาง 2-3 มม. เหมาะที่สุดสำหรับโลหะหนา (>12 มม.) ช่วยให้การไหลของอากาศและการจัดการความร้อนมีประสิทธิภาพ และเหมาะสำหรับการตัดงานหนักด้วยออกซิเจนแรงดันต่ำหรือไนโตรเจนแรงดันสูง

หัวฉีด 2 ชั้น

- เส้นผ่านศูนย์กลาง 0-1.5 มม.: สำหรับการตัดโลหะที่มีความบางถึงปานกลางถึงหนาอย่างแม่นยำ ช่วยเพิ่มประสิทธิภาพการโฟกัสลำแสงและการไหลของอากาศเพื่อการตัดที่เรียบร้อยและละเอียด เหมาะสำหรับใช้กับไนโตรเจนในการตัดสเตนเลสและอลูมิเนียม

- เส้นผ่านศูนย์กลาง 5-2.5 มม.: เหมาะกับความหนาที่หลากหลาย ช่วยให้ระบายความร้อนและทนทานยิ่งขึ้น เหมาะอย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมที่ต้องการการตัดคุณภาพสูง โดยทั่วไปใช้ร่วมกับออกซิเจนสำหรับเหล็กอ่อน และไนโตรเจนสำหรับสแตนเลสและอลูมิเนียม

- เส้นผ่านศูนย์กลาง 5-3 มม.: ออกแบบมาสำหรับโลหะหนา ให้ประสิทธิภาพที่เหนือกว่าในการระบายความร้อนและคุณภาพการตัด เหมาะที่สุดสำหรับงานตัดที่ต้องใช้ความพยายามและต่อเนื่อง โดยทั่วไปใช้ร่วมกับไนโตรเจนแรงดันสูงสำหรับสแตนเลสและอลูมิเนียม

การเลือกหัวฉีดที่เหมาะสมกับเครื่องตัดเลเซอร์ของคุณจะช่วยให้ได้ประสิทธิภาพสูงสุดและการตัดที่มีคุณภาพสูง โดยพิจารณาปัจจัยต่างๆ เช่น ประเภทของวัสดุ ความหนา ความเร็วในการตัด และก๊าซช่วย และปฏิบัติตามคำแนะนำทั่วไปของหัวฉีด คุณสามารถมั่นใจได้ว่าการตัดด้วยเลเซอร์ของคุณมีประสิทธิภาพ แม่นยำ และเชื่อถือได้ การบำรุงรักษาและการปรับเป็นประจำตามความต้องการในการตัดเฉพาะของคุณจะช่วยปรับปรุงประสิทธิภาพและอายุการใช้งานของหัวฉีดให้ดียิ่งขึ้น

การบำรุงรักษาและการดูแล

การบำรุงรักษาและดูแลหัวฉีดเครื่องตัดเลเซอร์อย่างถูกต้องจะช่วยให้มั่นใจได้ว่าจะทำงานได้อย่างเสถียร ตัดได้คุณภาพสูง และมีอายุการใช้งานยาวนาน การบำรุงรักษาเป็นประจำช่วยป้องกันการสึกหรอของหัวฉีด ลดระยะเวลาหยุดทำงาน และรักษาสภาพการตัดให้เหมาะสม ต่อไปนี้เป็นคำแนะนำโดยละเอียดเกี่ยวกับการบำรุงรักษาและดูแลหัวฉีดเครื่องตัดเลเซอร์ของคุณ

การทำความสะอาดเป็นประจำ

ทำความสะอาดทุกวัน

- การตรวจสอบด้วยภาพ: ตรวจสอบหัวฉีดด้วยสายตาเป็นประจำทุกวันว่ามีเศษสิ่งสกปรก รอยกระเด็นหรือความเสียหายที่มองเห็นได้หรือไม่

- เครื่องมือทำความสะอาด: ใช้แปรงขนนุ่ม ผ้าไมโครไฟเบอร์ และน้ำยาทำความสะอาดที่เหมาะสมเพื่อขจัดสิ่งสกปรกที่สะสมอยู่ หลีกเลี่ยงการใช้สารกัดกร่อนที่อาจทำให้หัวฉีดเกิดรอยขีดข่วนหรือเสียหายได้

- อากาศอัด: ใช้ลมอัดเพื่อเป่าอนุภาคละเอียดออกจากช่องเปิดหัวฉีดและเกลียว

ทำความสะอาดล้ำลึกรายสัปดาห์

- การถอดหัวฉีด: ถอดหัวฉีดออกจากหัวเลเซอร์อย่างระมัดระวัง โดยปฏิบัติตามคำแนะนำของผู้ผลิตเพื่อหลีกเลี่ยงการจัดตำแหน่งที่ไม่ถูกต้องหรือความเสียหาย

- การแช่: แช่หัวฉีดในสารละลายทำความสะอาดที่ออกแบบมาสำหรับอุปกรณ์ตัดเลเซอร์ เพื่อละลายคราบสกปรกฝังแน่น

- การทำความสะอาดด้วยอัลตราโซนิก: สำหรับการทำความสะอาดอย่างทั่วถึง ให้ใช้เครื่องทำความสะอาดด้วยอัลตราโซนิกเพื่อขจัดอนุภาคละเอียดและสิ่งตกค้างจากพื้นผิวด้านในและด้านนอกของหัวฉีด

การตรวจสอบหัวฉีด

ตรวจสอบการสึกหรอ

- สัญญาณการสึกหรอ: ตรวจสอบหัวฉีดเป็นประจำว่ามีสัญญาณการสึกหรอหรือไม่ เช่น การกัดกร่อนที่ปลายหัวฉีด ความกว้างของช่องหัวฉีด หรือการเสียรูปอื่นๆ

- การเปิดหัวฉีด: ใช้แว่นขยายหรือกล้องจุลทรรศน์เพื่อตรวจสอบการเปิดหัวฉีดว่ามีสิ่งผิดปกติใดๆ ที่อาจส่งผลต่อโฟกัสของลำแสงเลเซอร์และการไหลของอากาศหรือไม่

การตรวจสอบการจัดตำแหน่ง

- การจัดตำแหน่งที่เหมาะสม: ตรวจสอบให้แน่ใจว่าหัวฉีดได้รับการจัดตำแหน่งให้ตรงกับลำแสงเลเซอร์อย่างถูกต้อง การจัดตำแหน่งที่ไม่ถูกต้องอาจส่งผลให้การตัดไม่สม่ำเสมอ สึกหรอมากขึ้น และคุณภาพการตัดไม่ดี

- เครื่องมือจัดตำแหน่ง: ใช้เครื่องมือจัดตำแหน่งและเกจที่ผู้ผลิตจัดให้เพื่อตรวจสอบและปรับตำแหน่งหัวฉีดตามต้องการ

คู่มือการเปลี่ยนทดแทน

เมื่อใดจึงควรเปลี่ยน

- ประสิทธิภาพลดลง: เปลี่ยนหัวฉีดหากคุณสังเกตเห็นว่าประสิทธิภาพการตัดลดลงอย่างเห็นได้ชัด เช่น คุณภาพการตัดแย่ลง มีตะกรันเพิ่มขึ้น หรือการตัดไม่สม่ำเสมอ

- ความเสียหายที่มองเห็นได้: เปลี่ยนหัวฉีดหากพบสัญญาณความเสียหายหรือการสึกหรอที่มองเห็นได้ ซึ่งไม่สามารถแก้ไขได้ด้วยการทำความสะอาดหรือปรับใหม่

หัวฉีดสำรอง

- สินค้าคงคลังอะไหล่: จัดเตรียมหัวฉีดสำรองไว้เพื่อลดระยะเวลาที่ต้องหยุดทำงาน ตรวจสอบให้แน่ใจว่าคุณมีหัวฉีดหลากหลายขนาดและประเภทที่ตรงกับความต้องการในการตัดของคุณ

- ข้อมูลจำเพาะของผู้ผลิต: ควรใช้หัวฉีดที่ผู้ผลิตเครื่องตัดเลเซอร์กำหนดไว้เสมอ เพื่อให้มั่นใจถึงความเข้ากันได้และประสิทธิภาพการทำงานที่เหมาะสมที่สุด

การบำรุงรักษาเชิงป้องกัน

การบำรุงรักษาตามปกติ

- การตรวจสอบตามปกติ: รวมการตรวจสอบหัวฉีดและการบำรุงรักษาไว้ในตารางการบำรุงรักษาเครื่องจักรประจำของคุณ

- บันทึกการบำรุงรักษา: เก็บบันทึกรายละเอียดของกิจกรรมการบำรุงรักษา รวมถึงการทำความสะอาด การตรวจสอบ และการเปลี่ยนใหม่ เพื่อติดตามประสิทธิภาพและอายุการใช้งานของหัวฉีด

การควบคุมสิ่งแวดล้อม

- สภาพแวดล้อมที่สะอาด: รักษาสภาพแวดล้อมการทำงานที่สะอาดเพื่อลดความเสี่ยงของเศษซากและสิ่งปนเปื้อนที่จะส่งผลกระทบต่อหัวฉีด

- อุณหภูมิและความชื้น: ตรวจสอบให้แน่ใจว่าสภาพแวดล้อมการทำงานอยู่ในช่วงอุณหภูมิและความชื้นที่แนะนำ เพื่อป้องกันหัวฉีดและเครื่องจักรเสียหาย

การฝึกอบรมผู้ปฏิบัติงาน

การจัดการที่เหมาะสม

- โปรแกรมการฝึกอบรม: จัดทำโปรแกรมการฝึกอบรมให้กับผู้ปฏิบัติงานเกี่ยวกับการจัดการ การทำความสะอาด และการบำรุงรักษาหัวฉีดที่ถูกต้อง

- แนวทางปฏิบัติที่ดีที่สุด: ให้ความรู้แก่ผู้ปฏิบัติงานเกี่ยวกับแนวทางปฏิบัติที่ดีที่สุดเพื่อหลีกเลี่ยงการจัดการที่ไม่เหมาะสมและเพื่อให้มั่นใจถึงอายุการใช้งานของหัวฉีด

มาตรการความปลอดภัย

- อุปกรณ์ด้านความปลอดภัย: ตรวจสอบให้แน่ใจว่าผู้ปฏิบัติงานใช้อุปกรณ์ด้านความปลอดภัยที่เหมาะสม เช่น ถุงมือและแว่นตา เมื่อจัดการและทำความสะอาดหัวฉีด

- ขั้นตอนด้านความปลอดภัย: ปฏิบัติตามขั้นตอนด้านความปลอดภัยในการบำรุงรักษาและเปลี่ยนหัวฉีดเพื่อป้องกันอุบัติเหตุและการบาดเจ็บ

การบำรุงรักษาและดูแลหัวฉีดเครื่องตัดเลเซอร์เป็นประจำจะช่วยรักษาประสิทธิภาพ ความแม่นยำ และอายุการใช้งานของอุปกรณ์ตัดของคุณ โดยปฏิบัติตามขั้นตอนการทำความสะอาด การตรวจสอบเป็นประจำ การเปลี่ยนหัวฉีดตามความจำเป็น และการอบรมผู้ปฏิบัติงานอย่างเหมาะสม คุณสามารถมั่นใจได้ว่าเครื่องตัดเลเซอร์ของคุณทำงานได้อย่างมีประสิทธิภาพและให้ผลลัพธ์ที่มีคุณภาพสูงและสม่ำเสมอ การนำโปรแกรมการบำรุงรักษาที่ครอบคลุมมาใช้จะช่วยลดระยะเวลาหยุดทำงาน ลดต้นทุนการดำเนินงาน และยืดอายุการใช้งานของหัวฉีดและเครื่องตัดเลเซอร์ของคุณ

การแก้ไขปัญหาหัวฉีดทั่วไป

หัวฉีดตัดเลเซอร์เป็นส่วนประกอบสำคัญที่ส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของกระบวนการตัด อย่างไรก็ตาม หัวฉีดอาจประสบปัญหาต่างๆ มากมายที่ส่งผลต่อประสิทธิภาพ การแก้ไขปัญหาทั่วไปเหล่านี้อย่างมีประสิทธิภาพจะช่วยให้รักษาการทำงานที่เหมาะสมและยืดอายุการใช้งานของหัวฉีดได้ ต่อไปนี้เป็นขั้นตอนโดยละเอียดในการวินิจฉัยและแก้ไขปัญหาหัวฉีดทั่วไป

คุณภาพการตัดไม่ดี

อาการ

- ขอบที่หยาบหรือเสี้ยนบนวัสดุที่ตัด

- ส่วนที่ตัดไม่สมบูรณ์หรือยังไม่ได้ตัด

- มีตะกรันหรือตะกรันมากเกินไปที่พื้นผิวด้านล่างของรอยตัด

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- หัวฉีดสึกหรอหรือชำรุด: ตรวจสอบหัวฉีดว่าสึกหรอหรือชำรุดหรือไม่ เปลี่ยนหัวฉีดหากพบว่ามีร่องรอยการกัดกร่อนหรือการเสียรูป

- ขนาดหัวฉีดไม่ถูกต้อง: ตรวจสอบให้แน่ใจว่าขนาดหัวฉีดตรงกับประเภทและความหนาของวัสดุ ใช้หัวฉีดขนาดเล็กกว่าสำหรับการตัดที่แม่นยำ และใช้หัวฉีดขนาดใหญ่กว่าสำหรับวัสดุที่หนากว่า

- การจัดตำแหน่งที่ไม่ถูกต้อง: ตรวจสอบการจัดตำแหน่งของหัวฉีดกับลำแสงเลเซอร์ ปรับตำแหน่งใหม่โดยใช้เครื่องมือและขั้นตอนที่ผู้ผลิตแนะนำ

- แรงดันแก๊สช่วย: ตรวจสอบให้แน่ใจว่าตั้งค่าแรงดันแก๊สช่วยอย่างถูกต้อง แรงดันต่ำจะส่งผลให้คุณภาพการตัดไม่ดี ในขณะที่แรงดันสูงจะส่งผลให้ขอบไม่เรียบ ปรับแรงดันตามคำแนะนำของผู้ผลิต

การตัดที่ไม่สม่ำเสมอ

อาการ

- ความแตกต่างในคุณภาพการตัดบนส่วนต่างๆ ของวัสดุ

- การตัดเริ่มต้นดีแต่เสื่อมลงตามกาลเวลา

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- การปนเปื้อนของหัวฉีด: ทำความสะอาดหัวฉีดเพื่อขจัดเศษสิ่งสกปรกหรือสิ่งที่สะสมซึ่งอาจขวางกั้นการไหลของอากาศหรือการโฟกัสเลเซอร์

- ความผันผวนของแรงดันอากาศ: ให้แน่ใจว่าแรงดันก๊าซช่วยคงที่ตลอดการตัด ตรวจสอบระบบจ่ายก๊าซว่ามีรอยรั่วหรือไม่

- ความไม่เสถียรของลำแสงเลเซอร์: ตรวจสอบเครื่องกำเนิดเลเซอร์ว่ามีปัญหาที่อาจทำให้ลำแสงไม่เสถียรหรือไม่ เครื่องกำเนิดเลเซอร์อาจต้องได้รับการบำรุงรักษาหรือปรับเทียบใหม่

หัวฉีดอุดตัน

อาการ

- การไหลเวียนของอากาศลดลงหรือไม่สม่ำเสมอ

- เพิ่มความต้านทานเมื่อลมหรือแก๊สพัดผ่านหัวฉีด

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- การสะสมของเศษขยะ: ทำความสะอาดหัวฉีดโดยใช้เครื่องมือและสารละลายที่เหมาะสมเพื่อขจัดสิ่งอุดตัน

- คุณภาพของก๊าซช่วย: ตรวจสอบให้แน่ใจว่าก๊าซช่วยนั้นสะอาดและไม่มีสิ่งปนเปื้อน ใช้ตัวกรองเพื่อรักษาความสะอาดของแหล่งจ่ายก๊าซ

- การเคลือบวัสดุ: โปรดทราบว่าการเคลือบวัสดุบางชนิดอาจทำให้หัวฉีดอุดตันได้ ปรับพารามิเตอร์การตัดหรือทำความสะอาดพื้นผิววัสดุก่อนตัด

หัวฉีดสึกหรอบ่อย

อาการ

- ปลายหัวฉีดเสื่อมสภาพหรือกัดกร่อนอย่างรวดเร็ว

- จำเป็นต้องเปลี่ยนหัวฉีดบ่อยครั้ง

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- วัสดุหัวฉีดที่เข้ากันไม่ได้: สำหรับการตัดที่มีความเข้มข้นสูง ให้ใช้หัวฉีดที่ทำจากวัสดุที่ทนทานมากขึ้น เช่น ทองแดง

- การตัดเร็วเกินไป: ลดความเร็วในการตัดเพื่อลดการสึกหรอของหัวฉีด

- ก๊าซช่วยไม่ถูกต้อง: ตรวจสอบให้แน่ใจว่าชนิดและแรงดันของก๊าซช่วยเหมาะสมกับวัสดุและสภาวะการตัด

ช่วยเหลือการรั่วไหลของก๊าซ

อาการ

- มีเสียงฟู่หรือมีรอยรั่วที่มองเห็นได้รอบบริเวณหัวฉีด

- การไหลของก๊าซช่วยไม่สม่ำเสมอหรือไม่เพียงพอ

- ประสิทธิภาพการตัดลดลง

- คุณภาพการตัดไม่ดี

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- หัวฉีดหลวม: ขันหัวฉีดให้แน่นเพื่อให้แน่ใจว่าพอดี หลีกเลี่ยงการขันแน่นเกินไป เพราะอาจทำให้หัวฉีดหรือเกลียวเสียหายได้

- ซีลที่เสียหาย: ตรวจสอบซีลและปะเก็นว่าเสียหายหรือไม่ เปลี่ยนซีลที่ชำรุดเพื่อป้องกันการรั่วไหล

- หัวฉีดแตกร้าว: ตรวจสอบหัวฉีดว่ามีรอยแตกร้าวที่อาจทำให้เกิดการรั่วซึมหรือไม่ เปลี่ยนหัวฉีดหากจำเป็น

การกระจายตัวของลำแสง

อาการ

- การตัดด้วยเลเซอร์จะกว้างขึ้นหรือไม่มีโฟกัส

- การสูญเสียความแม่นยำในการตัด

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- การจัดตำแหน่งหัวฉีดที่ไม่ถูกต้อง: จัดตำแหน่งหัวฉีดใหม่ให้ตรงกับลำแสงเลเซอร์เพื่อให้แน่ใจว่าลำแสงได้รับการโฟกัสอย่างถูกต้อง

- ความเสียหายของหัวฉีด: ตรวจสอบหัวฉีดว่ามีความผิดปกติหรือสึกหรอหรือไม่ ซึ่งอาจส่งผลต่อการโฟกัสของลำแสง เปลี่ยนหัวฉีดหากจำเป็น

- การปนเปื้อนของเลนส์: ตรวจสอบเลนส์เลเซอร์ว่ามีสิ่งสกปรกหรือความเสียหายหรือไม่ ทำความสะอาดหรือเปลี่ยนเลนส์ตามความจำเป็น

- โฟกัสไม่ถูกต้อง: ตรวจสอบว่าโฟกัสถูกตั้งค่าอย่างถูกต้องสำหรับวัสดุและความหนาที่คุณกำลังตัด ปรับโฟกัสหากจำเป็น

หัวฉีดชำรุด

อาการ

- มีรอยแตกร้าวหรือความผิดปกติที่มองเห็นได้

- โฟกัสลำแสงเลเซอร์ไม่สม่ำเสมอ

- จำเป็นต้องมีการปรับเปลี่ยนบ่อยครั้ง

สาเหตุที่เป็นไปได้และวิธีแก้ไข

- ผลทางกายภาพ: จับหัวฉีดอย่างระมัดระวังเพื่อหลีกเลี่ยงความเสียหายทางกายภาพ ตรวจสอบให้แน่ใจว่ายึดชิ้นงานอย่างแน่นหนาเพื่อป้องกันการชนกัน

- ความเครียดจากความร้อน: ความร้อนสูงเกินไปอาจทำให้หัวฉีดเสียหายได้ ควรทำความเย็นให้เหมาะสมและใช้หัวฉีดที่ทำจากวัสดุคุณภาพสูง เช่น ทองแดงหรือทองเหลือง เพื่อทนต่ออุณหภูมิสูง

- เครื่องมือทำความสะอาดที่ไม่เหมาะสม: หลีกเลี่ยงการใช้เครื่องมือที่มีฤทธิ์กัดกร่อนหรือสารเคมีรุนแรงที่อาจทำลายพื้นผิวหัวฉีดได้

การแก้ไขปัญหาหัวฉีดทั่วไปในเครื่องตัดเลเซอร์ต้องมีการตรวจสอบ บำรุงรักษา และปรับการตั้งค่าหัวฉีดให้เหมาะสมเป็นประจำ การแก้ไขปัญหาต่างๆ เช่น คุณภาพการตัดที่ไม่ดี การตัดที่ไม่สม่ำเสมอ หัวฉีดอุดตัน สึกหรอบ่อย แก๊สรั่ว ลำแสงเบี่ยงเบน และหัวฉีดเสียหาย จะช่วยให้คุณรักษาประสิทธิภาพการทำงานที่เหมาะสมและยืดอายุการใช้งานของหัวฉีดได้ การใช้โปรแกรมบำรุงรักษาเชิงรุกและปฏิบัติตามแนวทางของผู้ผลิตจะช่วยลดระยะเวลาหยุดทำงานและรับรองผลลัพธ์การตัดที่มีคุณภาพสูง

สรุป

หัวฉีดตัดเลเซอร์มีบทบาทสำคัญในความแม่นยำและประสิทธิภาพของกระบวนการตัด การทำความเข้าใจหัวฉีดประเภทต่างๆ (รวมทั้งแบบชั้นเดียวและสองชั้น) และการใช้งานเฉพาะของหัวฉีดแต่ละประเภทจะช่วยให้เลือกหัวฉีดที่เหมาะสมกับความต้องการในการตัดของคุณได้ ปัจจัยสำคัญ เช่น ประเภทของวัสดุ ความหนา ความเร็วในการตัด และก๊าซช่วยอาจส่งผลต่อประสิทธิภาพของหัวฉีด การบำรุงรักษาเป็นประจำ รวมถึงการทำความสะอาด การตรวจสอบ และการเปลี่ยนหัวฉีดตามกำหนดเวลา จะช่วยให้หัวฉีดมีประสิทธิภาพและอายุการใช้งานที่เหมาะสมที่สุด การแก้ไขปัญหาทั่วไป เช่น คุณภาพการตัดที่ไม่ดี การอุดตัน และความเสียหายของหัวฉีด จะช่วยให้รักษาผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูงได้ หากปฏิบัติตามแนวทางเหล่านี้ ผู้ปฏิบัติงานจะเพิ่มประสิทธิภาพของเครื่องตัดเลเซอร์ ลดเวลาหยุดทำงาน และให้ผลลัพธ์การตัดที่เหนือกว่า การเลือกหัวฉีด การบำรุงรักษา และการแก้ไขปัญหาอย่างเหมาะสมถือเป็นสิ่งสำคัญสำหรับการดำเนินการตัดเลเซอร์ที่ประสบความสำเร็จ ช่วยให้มั่นใจถึงผลผลิตและความแม่นยำในการใช้งานในอุตสาหกรรมที่หลากหลาย

รับโซลูชันการตัดด้วยเลเซอร์

แอคเทค เลเซอร์ เป็นซัพพลายเออร์มืออาชีพด้านโซลูชันการตัดด้วยเลเซอร์ขั้นสูง โดยนำเสนอเครื่องตัดเลเซอร์ประสิทธิภาพสูงหลากหลายประเภทที่ออกแบบมาเพื่อตอบสนองความต้องการที่หลากหลายของอุตสาหกรรมต่างๆ ไม่ว่าคุณจะตัดโลหะ พลาสติก หรือวัสดุอื่นๆ เทคโนโลยีล้ำสมัยของ AccTek Laser ช่วยให้มั่นใจได้ถึงความแม่นยำ ประสิทธิภาพ และความน่าเชื่อถือ ทีมผู้เชี่ยวชาญของเรามุ่งมั่นที่จะช่วยคุณเลือกเครื่องตัดเลเซอร์และการกำหนดค่าหัวฉีดที่เหมาะสมเพื่อเพิ่มประสิทธิภาพกระบวนการผลิตของคุณ

เราให้การสนับสนุนที่ครอบคลุมตั้งแต่การเลือกอุปกรณ์ที่เหมาะสมไปจนถึงการให้คำแนะนำในการบำรุงรักษาและความช่วยเหลือในการแก้ไขปัญหา ด้วย AccTek Laser คุณสามารถเพิ่มความสามารถในการตัด ลดต้นทุนการดำเนินงาน และให้ผลลัพธ์ที่เหนือกว่า ติดต่อเรา วันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับผลิตภัณฑ์และบริการของเรา และค้นหาว่าโซลูชันการตัดด้วยเลเซอร์ของเราจะช่วยให้คุณก้าวล้ำหน้าในตลาดที่มีการแข่งขันได้อย่างไร ไว้วางใจ AccTek Laser ที่จะตอบสนองความต้องการการตัดด้วยเลเซอร์ทั้งหมดของคุณและสัมผัสกับความแตกต่างในด้านคุณภาพและประสิทธิภาพ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์